Prawdopodobnie dla nikogo nie jest już dzisiaj tajemnicą, że elektronika XXI wieku została (przynajmniej na razie) niemal całkowicie zdominowana przez akumulatory na bazie litu. Choć w użyciu jest także wiele innych konstrukcji chemicznych, to właśnie ogniwa i pakiety litowo-jonowe (a także litowo-polimerowe) są spotykane niemal na każdym kroku. Od urządzeń mobilnych i ubieralnych, poprzez komputery przenośne, niewielką aparaturę pomiarową czy sprzęt medyczny, aż po rozmaite pojazdy elektryczne (samochody, skutery, hulajnogi, pojazdy specjalnego przeznaczenia), a nawet potężne „farmy” magazynów energii, coraz szerzej stosowanych w energetyce rozproszonej – źródła na bazie litu święcą tryumfy popularności i sytuacja ta z pewnością potrwa jeszcze przez wiele lat.

Niestety, w technologii – tak, jak i w życiu – nie ma nic za darmo. Stosowanie pakietów Li-Ion (i nie tylko) wiąże się z koniecznością ich skutecznego zabezpieczenia oraz zarządzania wszystkimi parametrami pracy, tak ze względów bezpieczeństwa, jak i funkcjonalności. W tym artykule przyjrzymy się konstrukcji, parametrom oraz zastosowaniom systemów zarządzania akumulatorami.

Dlaczego potrzebujemy systemów BMS?

Jak już wspomnieliśmy, jedną z fundamentalnych przesłanek do wdrożenia systemu BMS w urządzeniu lub instalacji jest konieczność zachowania możliwie najwyższego poziomu bezpieczeństwa. Świadomość zagrożeń, płynących z niezapewnienia prawidłowych warunków eksploatacji akumulatorów, rozwija się w społeczeństwie przede wszystkim przez doniesienia medialne o kolejnych przypadkach (zwykle bardzo groźnych w skutkach) zapłonów pakietów Li-Ion, czy to w samochodach elektrycznych (fotografia 1), czy też w hulajnogach (fotografia 2).

Dość powiedzieć, że (wciąż relatywnie rzadkie) awarie źródeł energii, prowadzące do zapłonu i wzniecenia pożaru, np. w czasie ładowania pojazdu elektrycznego, stały się przyczynkiem do powołania firm specjalizujących się w… ochronie przed pożarami pochodzenia „akumulatorowego”. Doskonałym przykładem efektów takiej działalności mogą być ognioodporne torby na hulajnogi i skutery elektryczne, mające chronić zdrowie i życie (oraz dobytek) użytkowników przed skutkami ewentualnego zwarcia bądź przeładowania pakietu (fotografia 3). A, jak powszechnie wiadomo, akumulatory litowe są dość wrażliwe na parametry użytkowania (głównie podczas ładowania, ale nie tylko) – stąd też wprowadzenie wielopoziomowych zabezpieczeń elektronicznych wydaje się absolutną koniecznością, podyktowaną zarówno zdrowym rozsądkiem, jak i odpowiedzialnością za czyjeś zdrowie oraz życie. Tym bardziej, że pożary pochodzenia „akumulatorowego” są – z uwagi na fizykochemiczne właściwości litu – znacznie trudniejsze do ugaszenia, niż np. pożar zwykłego samochodu, napędzanego paliwem ciekłym.

Kolejny aspekt przemawiający za stosowaniem systemów zarządzania akumulatorami to użyteczność. Niezależnie od tego, czy mamy do czynienia z pojazdem elektrycznym, czy też bezprzewodowym zestawem słuchawkowym – dla użytkownika ważna jest informacja, na jak długi czas eksploatacji wystarczy jeszcze energii, zgromadzonej w akumulatorze. Rzecz jasna, sposób podania tej informacji zależy od produktu, a nawet wybranego przez użytkownika trybu pracy.

W przypadku samochodu elektrycznego lub hybrydowego będzie to estymowany zasięg, wyrażony w kilometrach lub milach (fotografia 4), gadżety mobilne wskażą procentową zawartość energii w akumulatorze (rysunek 1), zaś smartfon w stanie ultra-oszczędzania energii poinformuje użytkownika o szacowanym czasie czuwania.

Im większa wiarygodność estymacji, tym lepiej dla użytkownika (może bowiem zawczasu zaplanować doładowanie akumulatora), a także dla producenta, który za sprawą rzetelnych pomiarów poziomu energii w akumulatorze lepiej „wypadnie” w oczach klientów. O ile bowiem długi czas pracy na prawie wyładowanym źródle energii zostanie przeważnie odebrany przez użytkowników bardzo pozytywnie (co można zaobserwować na podstawie licznych opinii i recenzji internetowych), to już nagłe wyładowanie zestawu słuchawkowego czy też telefonu, który jeszcze chwilę wcześniej wskazywał całkiem przyzwoity stan akumulatora, da efekt przeciwny – zniechęci odbiorców bądź to do danego modelu, bądź do marki jako takiej.

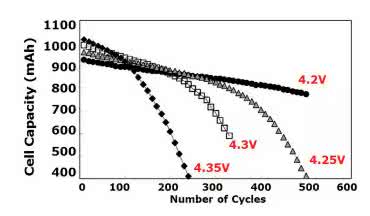

Niezwykle ważną zaletą stosowania systemów BMS jest także fakt, iż mogą one w pewnym zakresie wydłużyć żywotność akumulatora. O ile niektóre parametry eksploatacji akumulatorów – np. temperatura otoczenia – mogą zmieniać się w relatywnie szerokim zakresie z niezauważalnym lub tylko z niewielkim uszczerbkiem dla efektywnej pojemności, o tyle inne wielkości fizyczne mają decydujące znaczenie dla liczby cykli ładowania/rozładowania, po których pojemność spadnie do nieakceptowalnie niskiego poziomu. Nie wszyscy zdają sobie bowiem sprawę z faktu, iż podniesienie napięcia ładowania o zaledwie 50 mV/ogniwo (np. z 4,20 V na 4,25 V) powoduje drastyczne skrócenie jego żywotności. Doskonale obrazuje to rysunek 2, prezentujący wykres zależności pojemności ogniwa Li-Ion typu LiCoO2 od liczby cykli, przy czterech różnych napięciach końcowych. Jak widać, po 500 cyklach ładowania z napięciem końcowym równym 4,2 V, pojemność spadnie z początkowych 950 mAh do 850 mAh, co oznacza niewiele ponad 10-procentowe zużycie – jest to więc całkiem niezły wynik. Dla porównania, wzrost napięcia o 50 mV doprowadzi do zużycia prawie 58-procentowego, zaś przy ładowaniu napięciem 4,35 V (tj. o 150 mV więcej względem pierwszego opisanego przypadku) akumulator osiągnie próg 400 mAh po zaledwie 250 cyklach pracy.

Jeżeli odniesiemy wspomnianą wcześniej różnicę 50 mV do typowej wartości napięcia naładowanego ogniwa Li-Ion, czyli 4,2 V, otrzymamy wynik zaledwie… 1,19%. Co to oznacza dla elektronika, planującego budowę systemu BMS? Okazuje się, że zastosowanie układu pomiarowego ze źródłem napięcia odniesienia o (przyzwoitej w wielu innych aplikacjach) dokładności rzędu 1% (np. popularnego TL431 klasy A) doprowadzi do nieakceptowalnych rozrzutów produkcyjnych i w efekcie – znacząco obniży czas pracy docelowych urządzeń (o ile rzecz jasna „trafią” one na te egzemplarze wzorców, których napięcie wyjściowe będzie przewyższać wartość nominalną).

Przykład wpływu napięcia ładowania na pojemność użytkową jest bardzo „jaskrawy”, ale nie należy zapominać, że także inne czynniki mogą dojść do głosu i to – wbrew pozorom – w całkiem zwyczajnych sytuacjach. Jako przykład niech posłuży nam akumulator laptopa, będący w istocie pakietem złożonym z trzech lub czterech ogniw litowo-jonowych. Tuż po włączeniu komputera, temperatura wszystkich ogniw będzie zwykle niemal identyczna. Długotrwała praca z dużym obciążeniem procesora będzie powodowała stopniowe podgrzewanie pakietu, zwykle w sposób asymetryczny, związany z konstrukcją urządzenia (fotografia 5).

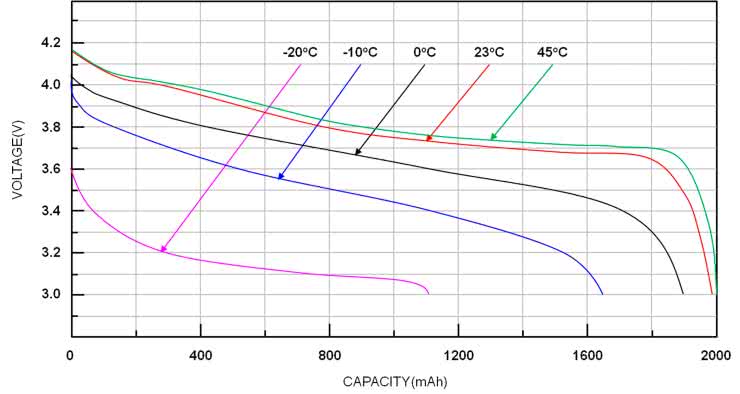

Pozornie różnice rzędu kilku stopni pomiędzy poszczególnymi obszarami ukrytego wewnątrz obudowy akumulatora nie powinny mieć większego wpływu na jego funkcjonowanie. Jeżeli jednak zestawimy te dane z wykresem, pokazującym zależność napięcia ogniwa Li-Ion od stopnia rozładowania dla różnych temperatur pracy (rysunek 3) oraz uwzględnimy fakt, iż poszczególne ogniwa są w jakiś sposób rozdzielone przestrzennie wewnątrz obudowy pakietu, to bez większego trudu dojdziemy do wniosku, iż asymetryczny rozkład temperatur wpłynie na… szybkość rozładowywania poszczególnych ogniw. Na domiar złego, żaden producent nie jest w stanie zagwarantować idealnie powtarzalnych parametrów ogniw, nawet w przypadku dwóch egzemplarzy, opuszczających linię produkcyjną jeden za drugim. Aby maksymalnie wydłużyć żywotność źródła energii, konieczne jest zatem zastosowanie balansera, wyrównującego poziom naładowania ogniw w całym pakiecie.

Systemy BMS – podstawowe parametry

Na podstawie powyższego opisu możemy wskazać trzy podstawowe cele stosowania systemów BMS:

- ochrona akumulatorów przed uszkodzeniami,

- monitorowanie „dobrostanu” akumulatorów oraz poziomu naładowania,

- maksymalizacja pojemności użytecznej.

Cele te są realizowane poprzez pomiar trzech głównych parametrów, tj.:

- napięcia poszczególnych ogniw lub ich zestawów (połączonych równolegle),

- prądów ładowania i rozładowania,

- temperatury poszczególnych części pakietu lub – w prostszych przypadkach – całego akumulatora.

Warto ponadto podkreślić, że o ile systemy zarządzania akumulatorami faktycznie mierzą tylko trzy wymienione wcześniej parametry (U, I, T), to szereg pozostałych może być wyznaczony na drodze obliczeń matematycznych bądź – w bardziej zaawansowanych aplikacjach – implementacji algorytmów uczenia maszynowego. Wyznaczenie wskaźników „stanu zdrowia” akumulatora (ang. battery health status), czyli określenie stopnia zużycia pakietu względem stanu wyjściowego (fabrycznego), wymaga bowiem precyzyjnego śledzenia charakterystyk ładowania i rozładowania. Najprostsza realizacja to tzw. licznik kulombów (ang. Coulomb Counter), a niektórzy producenci proponują rozwiązania polegające na… bieżącym monitorowaniu impedancji poszczególnych ogniw.

Nietrudno zauważyć, że wymienione powyżej parametry oraz cele wiążą się nierozerwalnie z procesem ładowania – w istocie, nawet najprostsze ładowarki scalone (które można dziś znaleźć chociażby w tanich latarkach akumulatorowych) realizują znaczną część tych założeń i (przynajmniej według definicji) także należą do przykładów BMS.

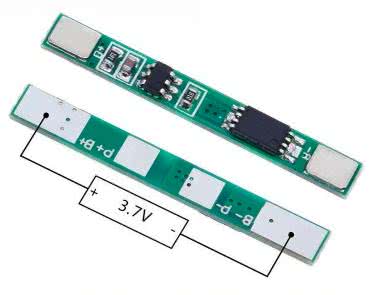

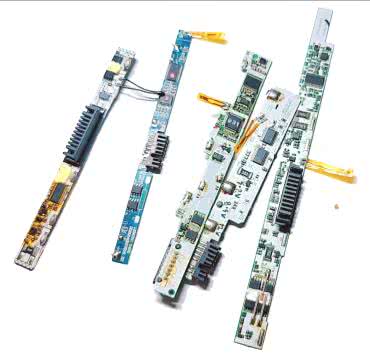

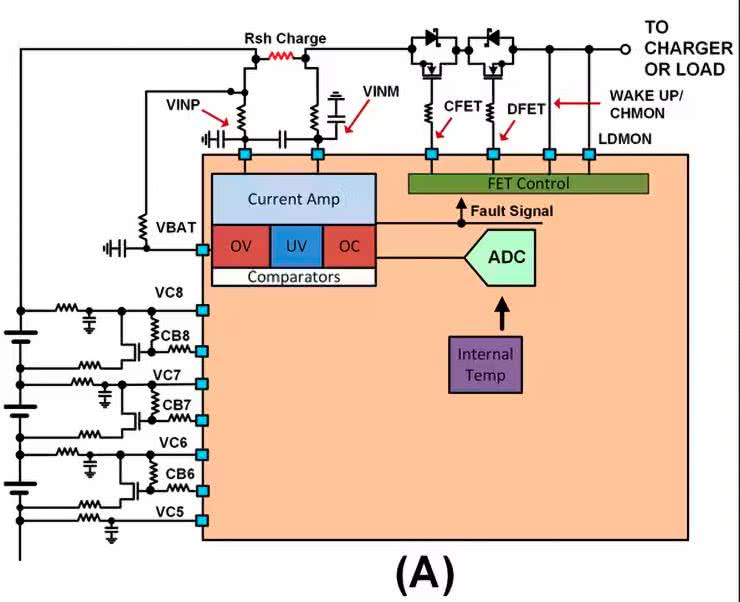

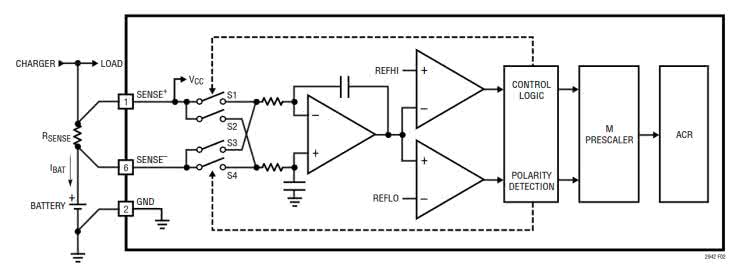

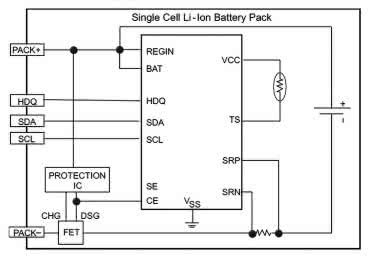

Do tej samej grupy systemów zarządzania akumulatorami bywają zaliczane również układy PCM (ang. Protection Circuit Modules – fotografia 6), czyli bardzo proste moduły zabezpieczające przed przeładowaniem, nadmiernym rozładowaniem czy też zwarciem, montowane wewnątrz zintegrowanych ogniw i pakietów litowo-jonowych i litowo-polimerowych (rysunek 4). Z uwagi na bardzo ograniczony zakres funkcjonalności, ich przynależność do kategorii rozwiązań BMS jest raczej dyskusyjna.

Mało tego – współczesne portfolio układów, przeznaczonych do zarządzania procesem ładowania czy też monitorowania ilości zgromadzonej energii, obejmuje rozbudowane komponenty o tak wysokim stopniu złożoności konstrukcyjnej i funkcjonalności, że w pełni zasługują one na zaliczenie do kategorii BMS.

Przykłady interesujących układów scalonych z tej grupy omówimy w dalszej części artykułu.

Samochody „na baterie”, czyli krótko o zasilaniu pojazdów elektrycznych

Nie da się ukryć, że najsilniejszym motorem, napędzającym obecnie branżę systemów BMS, jest oczywiście przemysł samochodowy, a konkretniej – rynek pojazdów elektrycznych (EV od ang. Electric Vehicle). Każdy samochód elektryczny lub hybrydowy, którym się poruszamy lub który mijamy na ulicy, jest wyposażony w zaawansowany moduł BMS o wysokiej niezawodności, czuwający nad procesami ładowania oraz rozładowania potężnego zestawu akumulatorów litowo-jonowych (fotografia 7).

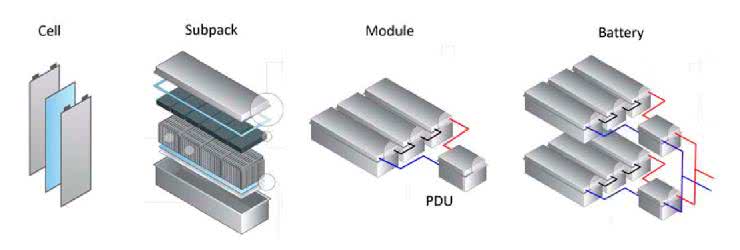

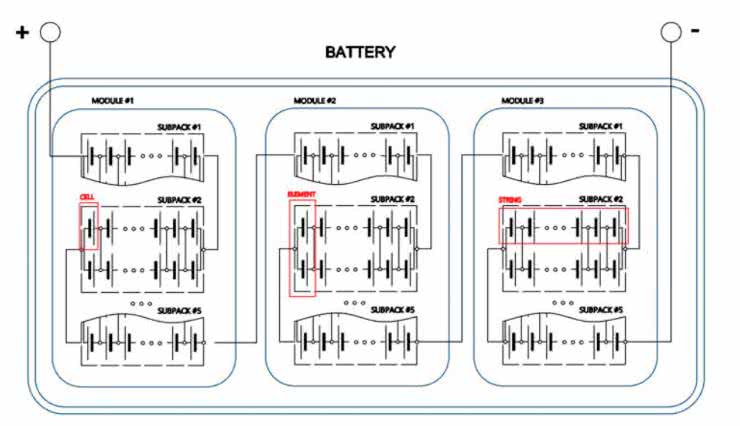

Aby zasilić napęd o mocy rzędu dziesiątków kilowatów, potrzebne jest nie tylko wysokie napięcie (współczesne samochody elektryczne są napędzane silnikami o napięciu 400 V, 600 V, a nawet 800 V), ale także spory prąd i naprawdę wysoka pojemność (dochodząca nawet do ponad 200 kWh). Z tego też względu, podsystemy zasilania stosowane w EV mają konstrukcję hierarchiczną, pokazaną schematycznie na rysunku 5 – poszczególne pakiety (określane mianem subpack), zawierające spory zestaw ogniw o połączeniu równoległo-szeregowym, są połączone szeregowo (rysunek 6) i zarządzane przez moduł o nazwie PDU (ang. Power Distribution Unit). Ten ostatni zaś podlega systemowi kontroli pojazdu (ang. VCU – Vehicle Control Unit).

Architektura systemów BMS „z lotu ptaka”

Choć w niemal wszystkich przypadkach BMS zakres parametrów (zarówno tych mierzonych, jak i obliczanych programowo) jest z grubsza taki sam, to poszczególne realizacje różnią się diametralnie pod względem ogólnej architektury oraz rozwiązań, zastosowanych do przesyłania informacji pomiędzy elementami całego systemu.

W praktyce można wyróżnić dwie główne odmiany architektury BMS: scentralizowaną oraz modułową. Pierwsza z nich, jak nietrudno się domyślić, bazuje na pojedynczym urządzeniu, integrującym wszystkie niezbędne elementy systemu (patrz fotografia 8) i sprawdza się doskonale w aplikacjach o mniejszym stopniu złożoności, a także w urządzeniach zasilanych za pomocą pakietu złożonego z kilku..kilkunastu ogniw.

Dobrym przykładem mogą być tutaj chociażby laptopy, w których moduły BMS mają postać podłużnych, wąskich płytek zabudowanych wewnątrz obudowy, tuż obok zestawu ogniw Li-Ion (fotografia 9). W przypadku pakietów o dużo większych rozmiarach i liczbie elementów w szeregu, zastosowanie architektury scentralizowanej wiąże się niestety z koniecznością prowadzenia obszernej wiązki przewodów, co naturalnie zwiększa podatność całości na awarie.

Dopóki ilość okablowania jest stosunkowo niewielka, poprowadzenie połączeń od jednostki centralnej BMS do wszystkich współpracujących w danym pakiecie ogniw lub zestawów pakietów jednostkowych nie stanowi szczególnego wyzwania (patrz fotografia 10).

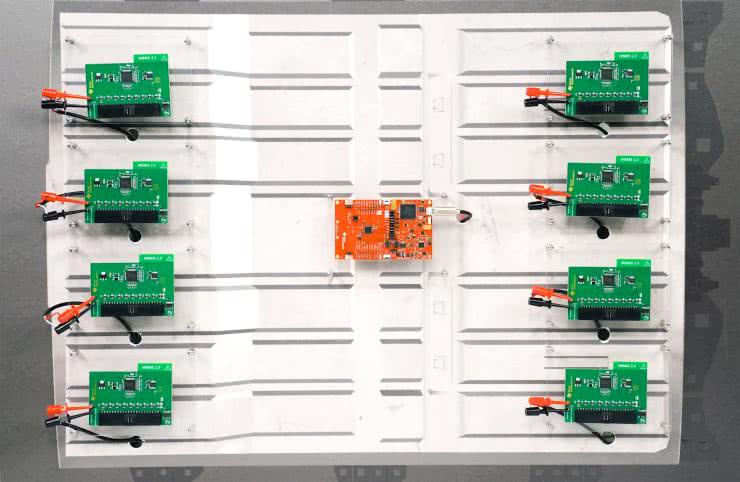

Wraz ze wzrostem złożoności podsystemu zasilania, liczba przewodów staje się jednak naprawdę spora – w przypadku typowego samochodu elektrycznego mówimy bowiem nawet o kilku kilogramach kabli, narażonych rzecz jasna na trudne warunki środowiskowe, panujące w podwoziu pojazdu (zmiany temperatury, wysoka wilgotność, ciągłe wibracje i udary, działanie substancji chemicznych). Z tego też względu niektórzy producenci optują za architekturą modułową, w której niewielkie „fragmenty” systemu BMS – w postaci modułów, pozwalających na monitorowanie i balansowanie poszczególnych subpakietów – są umieszczane w bezpośrednim otoczeniu współpracujących z nimi elementów akumulatora (fotografia 11). Takie rozwiązanie pozwala częściowo zredukować liczbę kabli, ale wciąż nie rozwiązuje problemu długich przewodów, odpowiedzialnych chociażby za transmisję danych z modułów podrzędnych (slave) do jednego mastera.

A jednak, pomysłowość elektroników nie zna granic – w przepastnych zasobach internetowych można znaleźć bardzo interesujący projekt referencyjny, oparty na scalonych monitorach/balanserach BQ79616-Q1 oraz mikrokontrolerach „radiowych” CC2662R-Q1 marki Texas Instruments (fotografia 12).

Jak widać na fotografii 13, system BMS oparty na lokalnej sieci radiowej cechuje się naprawdę imponującą redukcją ilości okablowania, nawet w stosunku do przewodowych architektur modułowych.

Balansery w systemach BMS

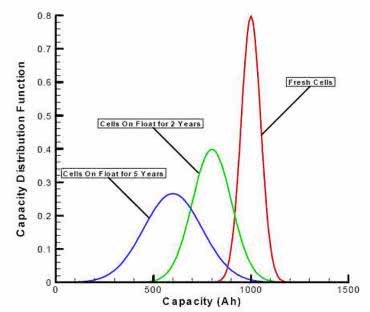

Kolejnym zagadnieniem, którego nie sposób nie poruszyć podczas omawiania systemów BMS, jest podział i zasada działania różnych rodzajów balanserów. Konieczność stosowania tego typu układów wynika ze wspomnianych wcześniej różnic pomiędzy połączonymi szeregowo ogniwami – oprócz tolerancji produkcyjnej oraz temperatury, na rzeczywistą pojemność ogniwa wpływa także jego wiek. Co gorsza, krzywa rozkładu statystycznego pojemności ulega spłaszczeniu wraz z upływem czasu – innymi słowy, po kilku latach eksploatacji pojemność ogniw różni się coraz bardziej, nawet, jeżeli początkowo była ona niemal identyczna dla wszystkich elementów szeregu – efekt ten można zobaczyć na rysunku 7. Zakończenie ładowania następuje wtedy, gdy całkowitemu naładowaniu ulegnie ogniwo o najmniejszej pojemności (w danych warunkach). Oznacza to, że „najsłabsze” ogniwo decyduje o użytecznej pojemności całego zestawu.

Podstawowy podział balanserów wynika z techniki, zastosowanej do równoważenia ładunku zgromadzonego w ogniwach lub blokach ogniw.

Balansery pasywne

Pasywne konstrukcje balanserów działają na zasadzie „podkradania” ładunku z ogniw, które zostały już w pełni naładowane, co daje szansę na uzupełnienie brakującego ładunku w pozostałych ogniwach szeregu. Metoda ta jest najczęściej realizowana poprzez dołączanie równoległych rezystorów do poszczególnych ogniw, zwykle za pomocą tranzystorów MOSFET, sterowanych przez kontroler systemu BMS na podstawie wartości napięć, zmierzonych na ogniwach – z tego też względu, większość pasywnych balanserów wyróżnia się charakterystycznym zestawem rezystorów dużej mocy i dyskretnych tranzystorów, co można zaobserwować na fotografii 14.

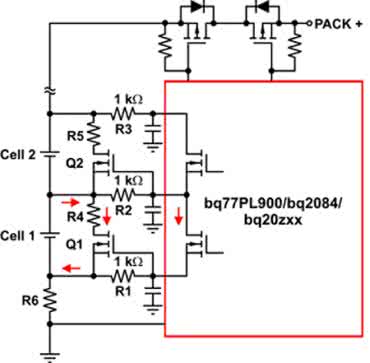

Pomimo oczywistych podobieństw, poszczególne realizacje praktyczne różnią się jednak zastosowaną topologią układową. Przykładowy balanser, przeznaczony do użycia z pakietami 2s1p (z dwoma szeregowymi ogniwami) zaprezentowano na rysunku 8 – wewnętrzne tranzystory MOSFET selektywnie otwierają jeden z zewnętrznych (dyskretnych) tranzystorów Q1 lub Q2, poprzez wywołanie spadku napięcia na rezystorze, włączonym w obwód bramka-źródło (odpowiednio R1 lub R2). Taka topologia, powtórzona w przypadku pakietu o większej liczbie ogniw, nie sprawdziłaby się jednak w sytuacji, w której zaszłaby konieczność balansowania dwóch sąsiadujących ogniw – włączenie obydwu tranzystorów wewnętrznych uniemożliwi bowiem otwarcie „górnego” klucza.

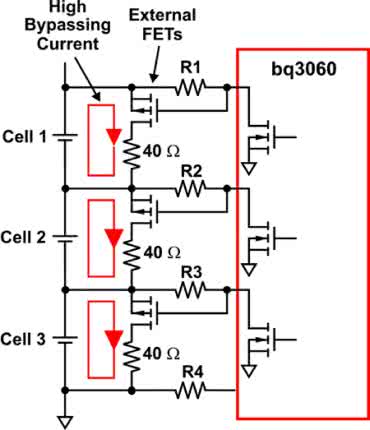

Ulepszona konstrukcja balansera pasywnego, tym razem na bazie układu bq3060, została pokazana na rysunku 9. W tym przypadku zastosowano już zewnętrzne MOSFET-y z kanałem P, dzięki czemu ich sterowanie jest możliwe przy użyciu wewnętrznych struktur N-MOSFET w konfiguracji OD. Z pozoru zmiana jest niewielka, ale w rzeczywistości brak wspólnych połączeń drenów i źródeł sąsiadujących ze sobą tranzystorów pozwala na całkowicie niezależne sterowanie każdą z sekcji.

Istotną zaletą balanserów pasywnych jest stosunkowo prosta konstrukcja, wymagająca (w przypadku urządzeń bazujących na nowoczesnych sterownikach scalonych) garści zewnętrznych tranzystorów i rezystorów, czyli elementów tanich i relatywnie kompaktowych. Podczas ładowania część energii jest wprawdzie tracona w postaci ciepła, wydzielanego przez oporniki, ale w większości aplikacji można na to przymknąć oko.

Niestety – straty mocy, czyli to, co stanowi fundament działania balanserów pasywnych, stają się największą wadą, jeżeli moduł ma działać także w trybie rozładowania akumulatora. Niepożądane straty energii, które rosną wraz ze wzrostem liczby ogniw, są nieakceptowalne z punktu widzenia maksymalizacji pojemności użytecznej całego pakietu. Można więc rzec, że stosowanie balansera pasywnego podczas pracy w trybie rozładowania… stoi w ogóle w opozycji do sensu jego istnienia w urządzeniu (sic!).

Balansery aktywne

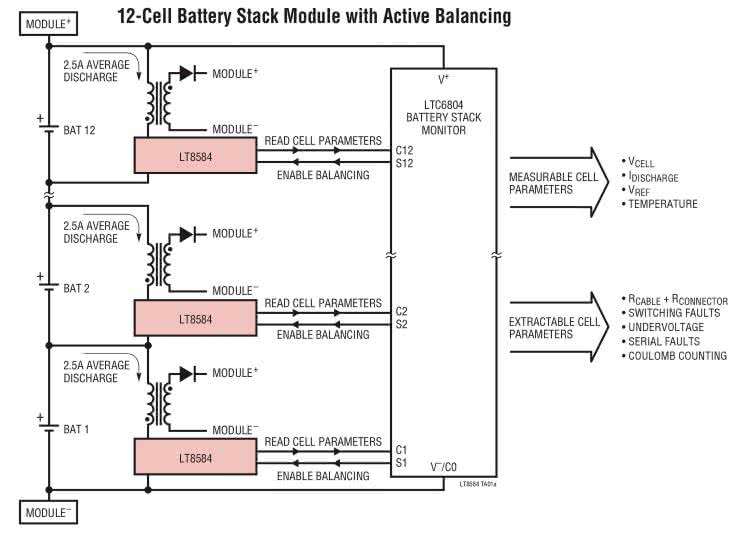

Opisanej powyżej wady pozbawione są balansery aktywne. W tym przypadku, za cenę znacznej komplikacji układowej, zyskujemy bowiem możliwość odzyskania większości nadmiarowej energii z ogniw naładowanych do pełna oraz… „wstrzyknięcia” jej z powrotem do układu, w sposób umożliwiający doładowanie pozostałych ogniw o wyższej pojemności. Na rysunku 10 można zobaczyć przykładową realizację balansera aktywnego, opartą na układach LTC6804 oraz LT8584.

Każde z dwunastu ogniw współpracuje z… „własną” przetwornicą DC/DC typu flyback, przy czym uzwojenia wtórne wszystkich transformatorów włączone są (poprzez szeregowe diody) pomiędzy bieguny pakietu. Prawie cała energia pobrana z silniej doładowanych ogniw trafia zatem do pozostałych – ograniczeniem jest tutaj tylko sprawność przetwornic, która w przypadku omawianego układu plasuje się w przedziale 80...83% (dla pakietów o napięciu sumarycznym 30...80 V). Bardziej rozbudowany układ, którego zaletą jest możliwość pracy z prądami wyrównującymi na poziomie nawet 10 A i to przy sprawności ponad 90%, zilustrowano na rysunku 11.

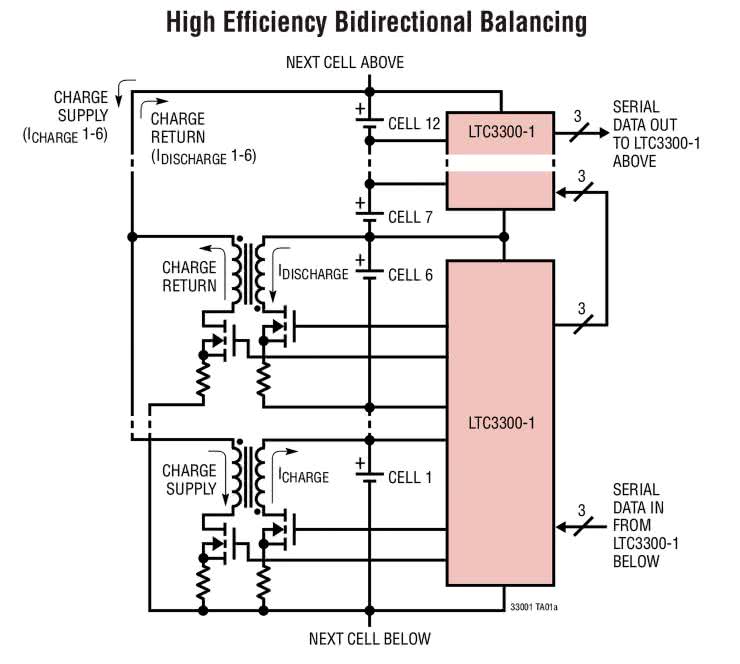

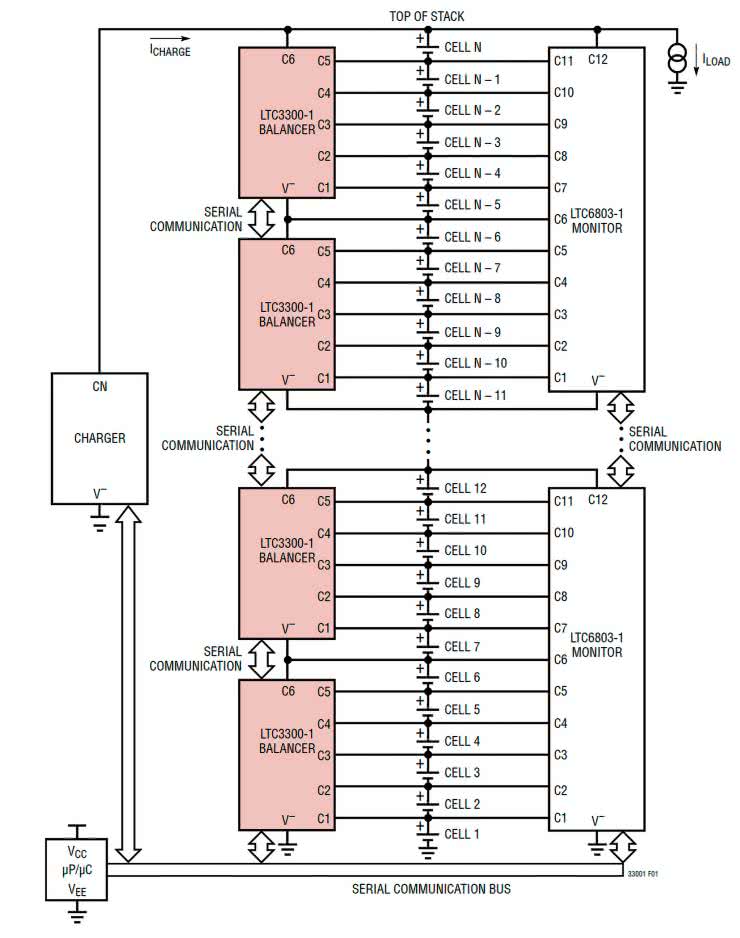

Konstrukcja bazuje na kontrolerze LTC3300-1, pozwalającym na dołączanie kolejnych, identycznych bloków, na zasadzie łańcucha (Daisy-Chain) – w powiązaniu z układami LTC6803-1 (pełniącymi funkcję monitorów szeregów 12-ogniwowych), możliwa jest budowa kompletnego front-endu systemu BMS, który z nadrzędnym mikrokontrolerem komunikuje się za pomocą interfejsu szeregowego (rysunek 12).

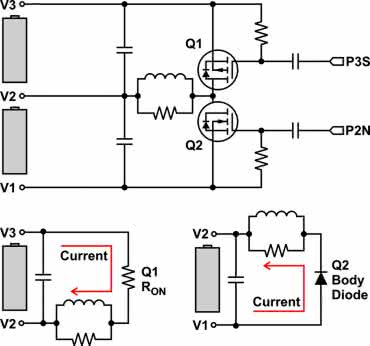

Istotną wadą zaprezentowanych do tej pory układów jest konieczność stosowania obszernego zestawu transformatorów, co znacząco podnosi koszty implementacji. Co ciekawe, w przypadku balanserów aktywnych można także zastosować diametralnie inne podejście, które metaforycznie da się porównać do działalności… grupy osób, ustawionych w szeregu i przekazujących sobie kolejno np. wiadro z wodą (tzw. bucket brigade). Technologia PowerPump, opracowana przez firmę Texas Instruments, korzysta z pojedynczych dławików, które – przy odpowiednim sterowaniu par współpracujących tranzystorów – „przerzucają” ładunek pomiędzy sąsiadującymi ze sobą ogniwami (rysunek 13).

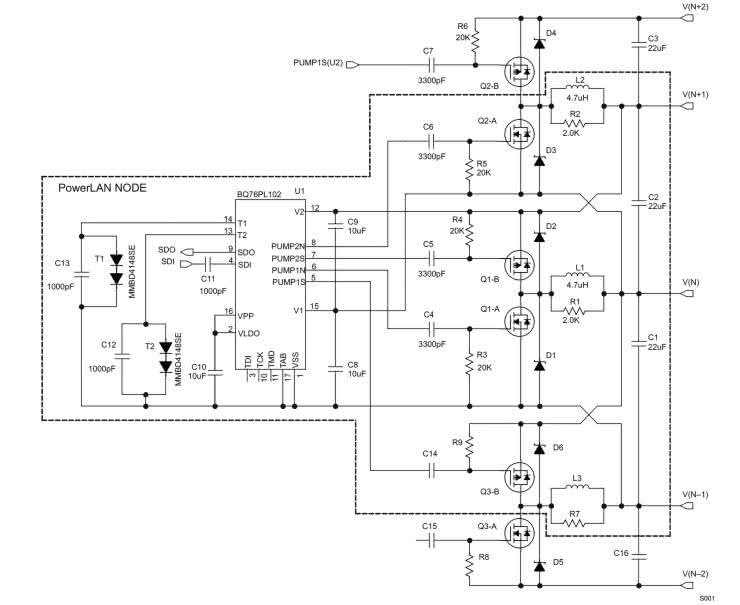

Także w tym przypadku producent zastosował technologię łączenia kaskadowego układów, przy czym każdy kontroler (w tej roli bq76PL102) pełni, wraz z otaczającymi go komponentami dyskretnymi, funkcję „węzła” swego rodzaju sieci, określanej przez TI mianem PowerLAN (rysunek 14).

Klucze odcinające

Jednym z istotniejszych elementów systemu BMS są przełączniki, stosowane na głównej szynie zasilania w celu przyłączania oraz odłączania akumulatora od obciążenia i wyjścia ładowarki. Klucze odcinające mają najczęściej postać tranzystorów MOSFET, włączonych szeregowo z linią zasilania systemu (tożsamą z biegunem dodatnim pakietu). Poszczególne implementacje różnią się jednak pod względem sposobu wzajemnego połączenia tranzystorów – jeżeli obydwa klucze są włączone „jeden za drugim” (rysunek 15), to wspólne wyprowadzenie całego układu obsługuje w danym momencie ładowarkę lub obciążenie.

Ta topologia ma zatem sens np. w przypadku wymiennych akumulatorów typu „smart”, stosowanych w elektronarzędziach – te same styki są bowiem przyłączone albo do wyjścia ładowarki, albo do zasilanego urządzenia. Drugi sposób włączenia tranzystorów odcinających pokazano na rysunku 16 – dwa niezależne wyprowadzenia umożliwiają tutaj równoczesne podłączenie ładowarki i obciążenia oraz sterowanie kierunkiem przepływu energii, stosownie do potrzeb danej aplikacji.

Liczniki kulombów i front-endy nadzorcze

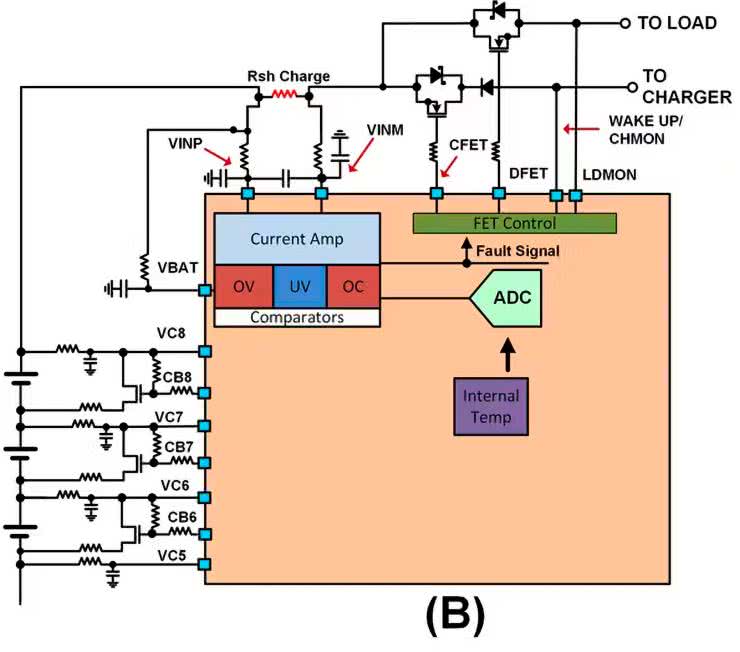

Przybliżone określenie aktualnego stanu naładowania akumulatora (ang. SoC – State of Charge) może być dokonane na podstawie pomiaru SEM, czyli napięcia na zaciskach nieobciążonego pakietu – w warunkach obciążenia należałoby bowiem uwzględnić spadek napięcia na rezystancji wewnętrznej, która – na domiar złego – zależy od szeregu czynników (temperatury, efektów starzenia, etc.). W większości przypadków realizacja takiego pomiaru w warunkach zbliżonych do idealnych jest zatem raczej niewykonalna – chyba że mamy do czynienia z urządzeniem o ultra-niskim poborze prądu, np. sensorem IoT z nieaktywnym w danym momencie transceiverem. Oprócz zapewnienia odpowiednich warunków, w algorytmie przeliczającym wartość napięcia na SoC należy ponadto uwzględnić kształt krzywej rozładowania, charakterystyczny dla struktury chemicznej katody danego ogniwa bądź pakietu (rysunek 17). Niemal płaski przebieg krzywej dla większości czasu eksploatacji wymaga ponadto wysokiej rozdzielczości przetwornika ADC, odpowiedzialnego za pomiar – nawet niewielkie różnice w odczycie napięcia mają duże znaczenie dla dokładności estymacji SoC.

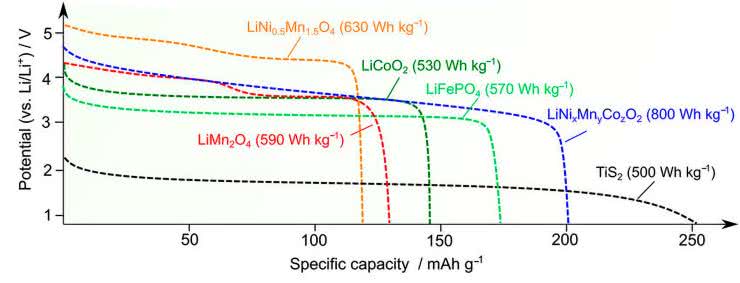

Znacznie lepsze efekty w przypadku pomiarów prowadzonych pod obciążeniem może dać metoda prądowa. Bazuje ona na cyfrowym lub analogowym całkowaniu napięcia na boczniku, włączonym w obwodzie akumulatora. Na rynku istnieją dziesiątki układów scalonych, zaprojektowanych specjalnie do tego celu i określanych mianem gas gauge lub fuel gauge, co jest oczywistym odniesieniem do wskaźników ilości paliwa w tradycyjnych samochodach. Producenci często wyposażają front-end pomiarowy w opcję monitorowania napięcia akumulatora, dzięki czemu użytkownik ma możliwość wyboru rodzaju danych wejściowych do estymatora SoC (prąd lub napięcie). Przykładem tego rodzaju miernika kulombów jest układ LTC2942, którego schemat aplikacyjny pokazano na rysunku 18. Większość analogicznych układów, dostępnych obecnie w sprzedaży, wspiera proces zliczania ładunku za pomocą wewnętrznego rejestru akumulatora, inkrementowanego w czasie ładowania pakietu i dekrementowanego podczas jego rozładowywania. Takie rozwiązanie znakomicie ułatwia implementację i upraszcza program nadrzędnego procesora.

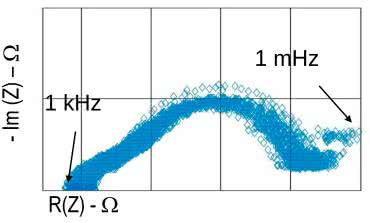

Niestety, nawet zastosowanie klasycznej technologii licznika kulombów okazuje się niewystarczające dla zapewnienia naprawdę wiarygodnego pomiaru SoC w dynamicznie zmieniających się warunkach obciążenia i temperatury. Kolejnym czynnikiem, który należy uwzględnić w estymacji stanu naładowania ogniwa bądź pakietu, jest jego zastępcza impedancja szeregowa. Nieprzypadkowo używamy tutaj określenia impedancja – o ile bowiem w materiałach źródłowych dot. akumulatorów i baterii często można spotkać się z określeniem rezystancji wewnętrznej, to dokładniejsze zbadanie tematu pokazuje, że złożona struktura elektrochemicznych źródeł energii ma pewną swoistą odpowiedź częstotliwościową, która, na domiar złego, wykazuje spory rozrzut produkcyjny (rysunek 19).

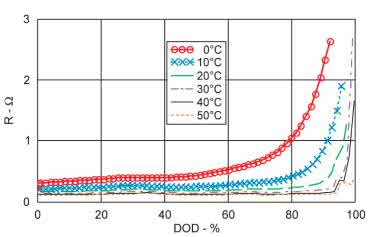

Mało tego – impedancja rośnie także wraz z temperaturą oraz, w znacznie większym stopniu, w miarę rozładowywania akumulatora, co ilustruje rysunek 20.

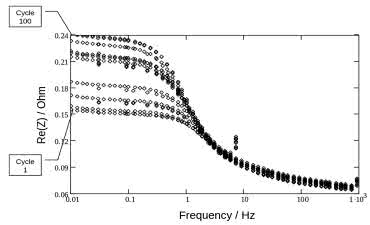

Starzenie akumulatora również istotnie podwyższa część rzeczywistą impedancji, choć efekt ten jest widoczny niemal wyłącznie w zakresie niskich częstotliwości (rysunek 21).

Jak widać, liczba czynników wpływających na wypadkową wartość impedancji wewnętrznej ogniwa jest naprawdę spora, stąd estymacja SoC na podstawie nawet bardzo dokładnych pomiarów prądu i napięcia (w myśl opisanych wcześniej metod obliczeniowych) wciąż „kuleje” pod względem wiarygodności.

Dlatego też producenci układów scalonych poszli o krok dalej – firma Texas Instruments wdrożyła technologię śledzenia impedancji wewnętrznej akumulatora (Impedance Track), która – oprócz podstawowych technik monitorowania SEM oraz całkowania przebiegu prądowego – na bieżąco oblicza także impedancję, biorąc pod uwagę zapisaną w pamięci Flash tablicę LUT. Tablica ta przechowuje charakterystyki SEM oraz rezystancji, wyznaczone zarówno dla stanu rozładowania (DoD – Depth of Discharge, przy czym DoD = 100% – SoC), jak i temperatury akumulatora. Mało tego – rzeczywista pojemność maksymalna jest aktualizowana dla każdego cyklu ładowania/rozładowania, metoda uwzględnia więc efekt starzenia się ogniwa. A to wszystko jest dostępne dla projektantów urządzeń elektronicznych w postaci układów scalonych o banalnie prostym schemacie aplikacyjnym (rysunek 22), nie odbiegającym zasadniczo od prostych liczników kulombów, które zaprezentowaliśmy wcześniej.

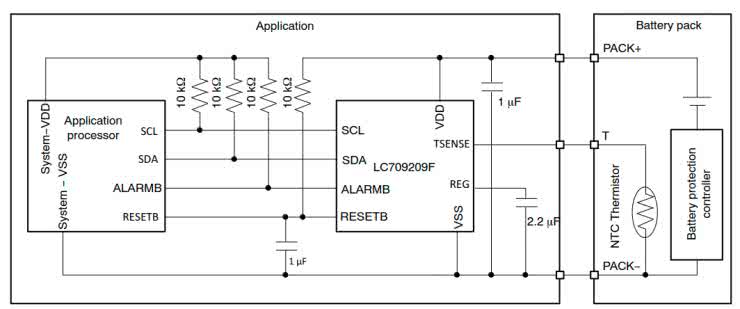

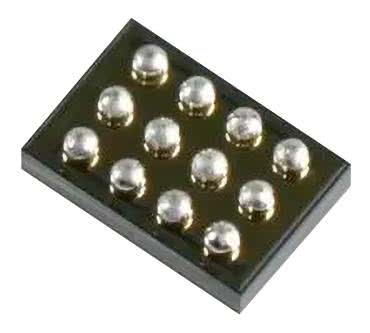

Własne algorytmy estymacji SoC wdrożyli także inni producenci – np. marka onsemi, która opracowała miniaturowy układ LC709209F o wymiarach zaledwie 1,48 × 1,91×0,51 mm (rysunek 23, fotografia 15), implementujący autorski algorytm HG−CVR2.

Kontrolery ładowania

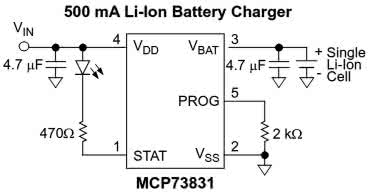

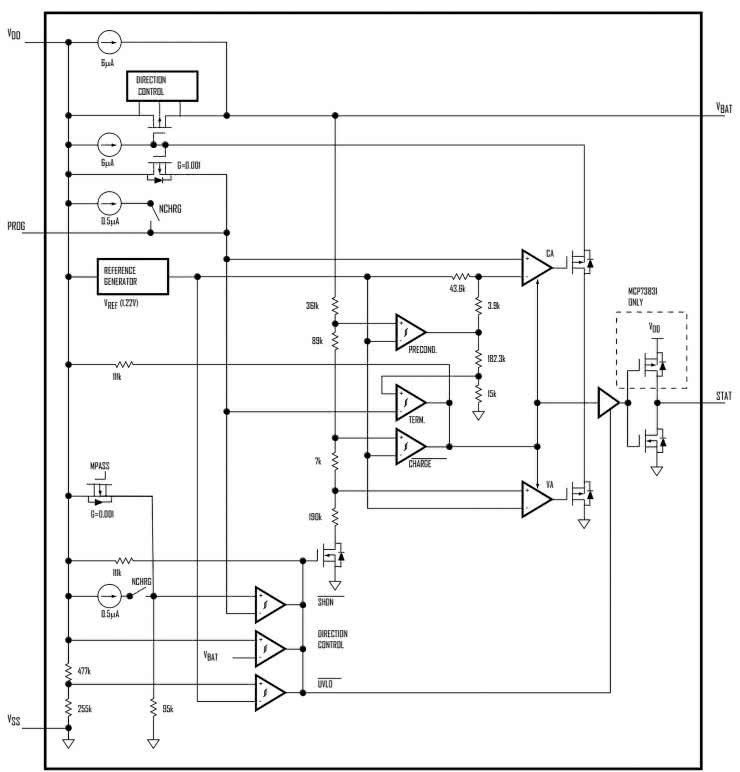

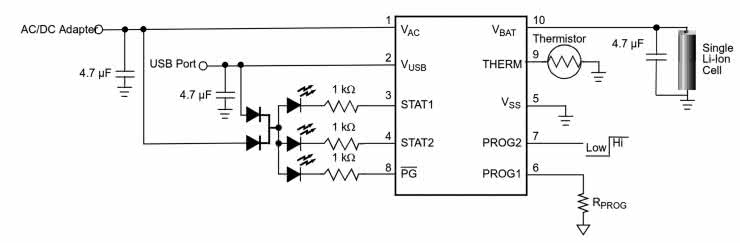

Część systemów BMS obejmuje nie tylko układy monitorowania i balansowania ogniw, ale także kontrolery ładowania. Lwia część obecnej oferty tego typu układów jest przeznaczona do pracy w niewielkich systemach, np. urządzeniach przenośnych, elektronarzędziach czy laptopach, stąd zakres obsługiwanych akumulatorów obejmuje przeważnie albo pojedyncze ogniwa, albo pakiety złożone co najwyżej z kilku ogniw szeregowych. Większość Czytelników spotkała się zapewne z popularnymi układami ładowarek, produkowanych zwykle w obudowach typu SOT23-x (np. SOT23-5), takimi jak niezwykle popularne MCP73831/2 (rysunek 24).

Pomimo prostej, analogowej konstrukcji (rysunek 25), są one wyposażone we wszystkie niezbędne obwody, w tym podstawowe zabezpieczenia, funkcje programowania prądu ładowania, a nawet wstępnego kondycjonowania ogniw.

Warto natomiast zapoznać się z dwoma przykładami bardziej rozbudowanych ładowarek. Na rysunku 26 można zobaczyć schemat aplikacyjny układu MCP73837, wyposażonego w funkcję automatycznego wyboru wejścia zasilającego (osobne linie są przeznaczone do współpracy z zewnętrznym zasilaczem sieciowym lub portem USB). Wewnętrzne klucze tranzystorowe obsługują prąd o natężeniu do 1000 mA, co pozwala na obsługę ogniw litowo-jonowych o relatywnie sporej pojemności.

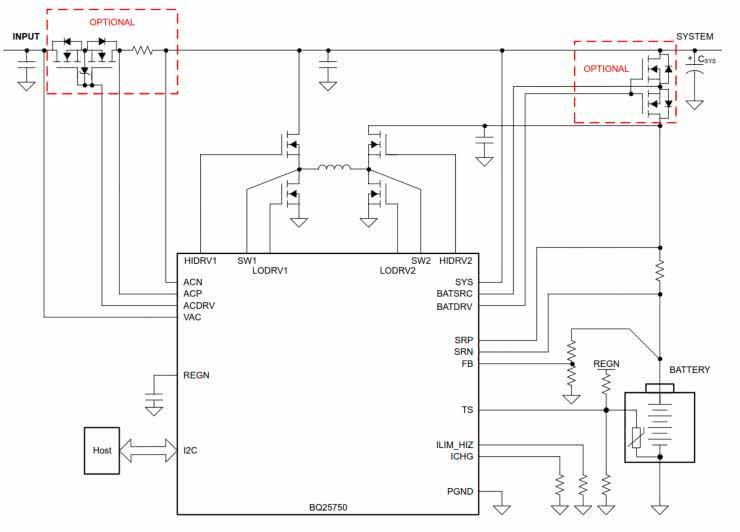

Dla kontrastu podamy jeszcze drugi przykład – nowoczesny kontroler ładowania bq25750 marki Texas Instruments może już pracować z pakietami do 14 ogniw Li-Ion lub do 16 ogniw LiFePO4, zaś wysoką sprawność przetwarzania energii zapewnia topologia buck-boost, wymagająca oczywiście podłączenia zewnętrznego mostka H. Dodatkowo, układ posiada wyjścia do sterowania kluczami odcinającymi, rozdzielonymi na dwie sekcje: jedna z nich przyłącza akumulator do głównej szyny zasilania systemu, druga zaś pozwala na podłączanie zasilania, z którego pobierana jest energia potrzebna do ładowania pakietu (rysunek 27).

Komunikację z procesorem nadrzędnym zapewnia interfejs konfiguracyjny I²C. Układ bq25750 oferuje szeroki wachlarz wbudowanych zabezpieczeń, w tym obwody chroniące przed zbyt niskim lub zbyt wysokim napięciem wejściowym, przeładowaniem oraz przepięciem na zaciskach akumulatora, a także ogranicznik czasu ładowania, ochronę przeciwzwarciową oraz wyłącznik termiczny. Całość zamknięto w obudowie VQFN 36 o wymiarach zaledwie 6×6 mm.

Układy zabezpieczające

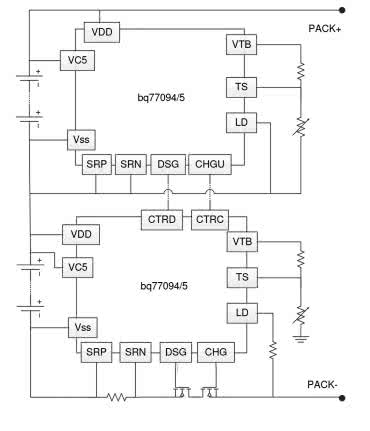

W bardziej rozbudowanych aplikacjach podstawowe zabezpieczenia – zintegrowane w strukturach poszczególnych „klocków”, składających się na system BMS – okazują się już niewystarczające do zapewnienia wymaganego poziomu ochrony przed uszkodzeniem akumulatora. Ciekawe rozwiązanie opracowała firma Texas Instruments – układy bq77904 i bq77905 są przeznaczone do obsługi od 3 do 20 szeregowych ogniw, przy czym w bardziej rozbudowanych pakietach poszczególne sekcje mogą być ze sobą łączone kaskadowo (rysunek 28) za pomocą dwóch przewodów, poprowadzonych pomiędzy pinami DSG i CTRD oraz CHGU i CTRC.

Ostatni układ, znajdujący się na samym „dole” takiej struktury (tj. od strony ujemnego bieguna pakietu), steruje parą tranzystorów odcinających na podstawie sygnałów pomiarowych z własnych wejść oraz informacji, przekazanych przez „wyższe piętra” układu. Seria bq77904/5 została opracowana z myślą o realizacji funkcji zabezpieczenia przeciwzwarciowego, przeciwprzeciążeniowego, termicznego, a także ochronie przed wykroczeniem napięcia któregokolwiek z ogniw poza bezpieczny zakres pracy. Co ważne, do układów dostępna jest dokumentacja wspierająca proces projektowania i certyfikacji w zakresie bezpieczeństwa funkcjonalnego.

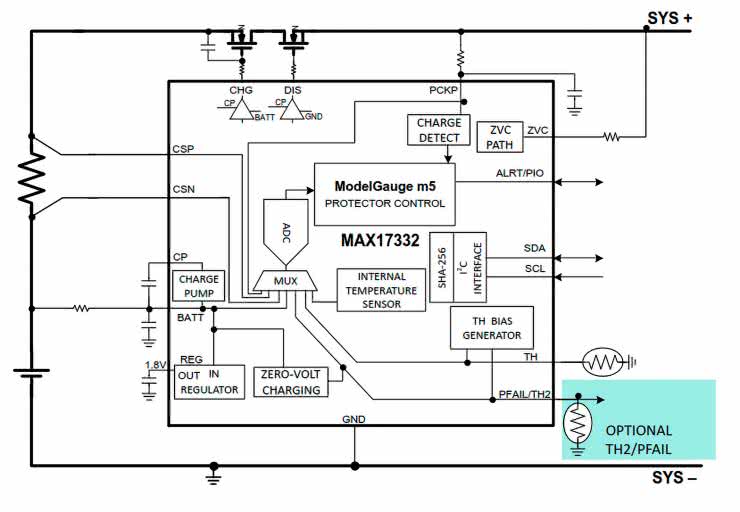

Zintegrowane układy zarządzania akumulatorami

Niektórzy producenci półprzewodników poszli jeszcze dalej, integrując w ramach pojedynczego układu niemal wszystkie opisane dotąd funkcje. Interesującym przykładem może być układ MAX17332 (rysunek 29), zawierający front-end pomiarowy do monitorowania SoC, wbudowaną ładowarkę, obwody zabezpieczające oraz sterownik kluczy odcinających w topologii szeregowej (tj. z pojedynczym wejściem/wyjściem napięcia). Co ciekawe, układ umożliwia nawet wykrywanie nasilenia efektu samorozładowania, świadczącego o zużyciu lub uszkodzeniu akumulatora. Algorytm ModelGauge m5 EZ odpowiada za fuzję danych z pomiarów w trybie licznika kulombów oraz miernika SEM, uwzględniając przy tym efekt starzenia, temperatury oraz szybkości rozładowywania (zależnej od obciążenia), w celu wyznaczenia dokładnej wartości SoC w procentach lub miliamperogodzinach.

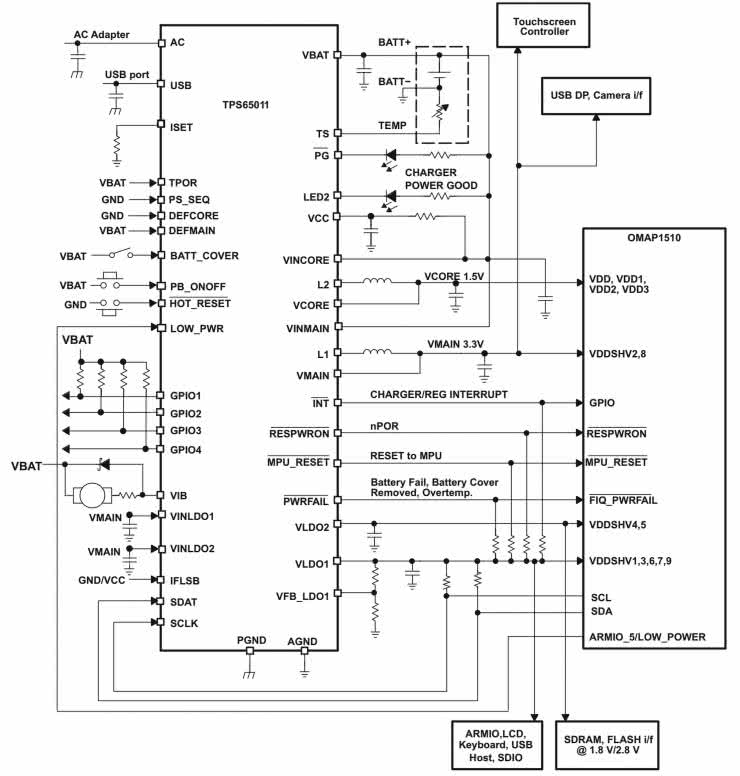

TPS65011 (rysunek 30) pełni już funkcję kontrolera całego podsystemu zasilania urządzenia. Oprócz ładowarki, dwóch kluczy wejściowych (obsługujących USB lub zewnętrzny zasilacz sieciowy) oraz zabezpieczenia termicznego, w strukturze układu znalazły się także dwa niezależne sterowniki przetwornicy DC/DC typu buck, dwa sterowane programowo stabilizatory LDO, a nawet wyjścia do sterowania diodami LED i silnikiem wibracyjnym, a także wejścia do podłączenia przycisków zasilania i resetu oraz… styku, wykrywającego otwarcie pokrywy obudowy (co ma znaczenie w przypadku urządzeń zasilanych wymiennymi ogniwami Li-Ion). Całość komunikuje się z hostem za pomocą interfejsu I²C 400 kHz. Jak widać, konstrukcja układu została opracowana z myślą o urządzeniach przenośnych. Co ciekawe – TPS65011 obchodzi w 2024 roku dwudziestolecie swojego rynkowego istnienia, jest zatem układem relatywnie starym, choć wciąż produkowanym.

Narzędzia deweloperskie dla konstruktorów systemów BMS

Omówiliśmy już najważniejsze bloki funkcjonalne systemów BMS oraz garść przykładowych układów scalonych, które można wykorzystać do ich budowy w rozmaitych aplikacjach. O ile jednak implementacja prostszych układów (np. ładowarek) nie nastręcza przeważnie większych problemów konstruktorom urządzeń, to zaprojektowanie od podstaw całego systemu BMS może być już nie lada wyzwaniem. Producenci półprzewodników, jak zawsze w takich przypadkach, wychodzą projektantom naprzeciw, udostępniając rozmaite narzędzia deweloperskie – zestawy ewaluacyjne i moduły – pozwalające szybko rozpocząć pracę z wybranymi rodzinami układów. Poniżej prezentujemy kilka wybranych przykładów tego typu produktów.

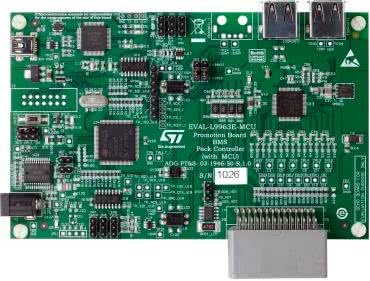

- EVAL-L9963E-MCU (fotografia 16) – zestaw firmy ST Microelectronics, oparty na procesorze SPC574S64E3 i wyposażony w przetwornicę DC/DC na bazie L9001, cztery wejścia analogowe dla termistorów NTC, izolację galwaniczną interfejsu komunikacyjnego. Umożliwia synchroniczny pomiar napięć w 4..14 kanałach, oferuje też funkcjonalność licznika kulombów.

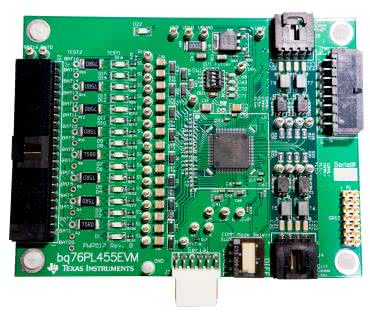

- bq76PL455EVM (fotografia 17) – zestaw ewaluacyjny Texas Instruments, zawierający 16 kanałów pomiaru napięcia ogniw wraz z pasywnym balanserem, 8 wejść pomiaru temperatury, izolowany interfejs komunikacyjny i złącza, umożliwiające połączenie z kolejnymi, identycznymi modułami (co daje możliwość zbudowania nawet 96-kanałowego systemu BMS).

- RD33771CNTREVM (fotografia 18) – zestaw marki NXP Semiconductors o interesującej konstrukcji, pozwalający na testowanie rozwiązań o architekturze mieszanej (tj. łączącej cechy scentralizowanego i rozproszonego systemu BMS). Składa się z jednego modułu głównego (na bazie procesora z serii S32K144) oraz czterech modułów podrzędnych (BCC – Battery Cell Controller), komunikujących się pomiędzy sobą za pomocą dwuprzewodowych połączeń o sprzężeniu zmiennoprądowym, zapewniającym najprostszą możliwą izolację. Skrajne moduły (główny sterownik oraz ostatni moduł BCC) są ponadto wyposażone w transformatory sygnałowe. Każdy moduł BCC umożliwia pomiar napięć 14 ogniw oraz 7-punktowy pomiar temperatury.

- EM1402EVM (fotografia 19) – rozbudowana płytka ewaluacyjna na bazie układu 16-kanałowego monitora napięć i balansera aktywnego bq76PL455A-Q1. Obsługuje prądy wyrównujące do 5 A, komunikuje się z innymi modułami za pomocą 1-megabitowego, izolowanego interfejsu UART.

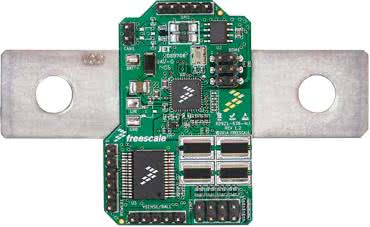

- RD9Z1-638-4Li (fotografia 20) – interesujący, niezwykle kompaktowy moduł BMS, opracowany przez inżynierów z firmy NXP Semiconductors z myślą o pakietach 4-ogniwowych. Bazuje na 16-bitowym mikrokontrolerze z serii S12Z i jest wyposażony w interfejs CAN. Umożliwia pomiar napięć wszystkich czterech ogniw, pomiar prądu (z pomocą wbudowanego bocznika 100 mΩ), pełni także rolę pasywnego balansera.

Podsumowanie

W artykule pokazaliśmy szerokie spektrum zagadnień, związanych z konstrukcją nowoczesnych systemów zarządzania akumulatorami, zarówno tymi najmniejszymi, stosowanymi w przenośnych urządzeniach konsumenckich, jak i instalacjami samochodowymi czy przemysłowymi o ogromnej pojemności i wydajności prądowej. W opisie praktycznie pominęliśmy aspekt gotowych modułów i systemów BMS, których także jest na rynku niemało (fotografia 21).

Zawarty w niniejszym artykule materiał pozwoli zainteresowanym Czytelnikom sprawnie poruszać się po opisach technicznych tego typu urządzeń, gdyż – niezależnie od rodzaju docelowej aplikacji oraz stopnia złożoności – wszystkie systemy zarządzania akumulatorami bazują w gruncie rzeczy na bardzo podobnych założeniach.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj