Każdy, kto choć raz próbował dowiedzieć się, dlaczego ulubiony laptop zachowuje się jak piecyk do pizzy podczas zwykłych prac domowych, wie, że elektronika i ciepło to para niesamowicie ambiwalentna. Z jednej strony to tak, jakby próbować łączyć kota i wodę – o ile jedno i drugie to doskonałe źródło psot, to ich nieodpowiednie połączenie zwykle kończy się osłabieniem nerwów. Tak właśnie działa elektronika – po pewnym czasie układy zaczynają się nagrzewać, co z jednej strony jest zupełnie normalne, ale może również prowadzić do poważnych problemów. Z drugiej strony, współczesne urządzenia elektroniczne projektowane są tak, aby generowały jak najmniej ciepła, więc jeżeli coś nadmiernie się nagrzewa, to oznacza kłopoty.

Nie dajmy się zwariować – w świecie diagnostyki elektroniki mamy narzędzie, które pomaga nam rozwiązać tę gorącą zagadkę. To jak Sherlock Holmes z lupą w świecie elektroniki w sukurs przychodzi nam termowizja. To technologia, która pozwala zobaczyć, co dzieje się na gorąco w naszych urządzeniach.

I to literalnie – kamery termowizyjne pozwalają zobrazować rozkład temperatur np. na powierzchni płytki drukowanej i umieszczonych na niej elementów elektronicznych. W zaprezentowanym artykule przyjrzymy się, dlaczego termowizja jest tak ważna, jak działa i jakie cuda elektroniczne można nią odkryć, a także, po jakie urządzenia możemy sięgnąć, aby nie zurzyć na to całego budżetu.

Kiedy elektronika jest gorąca...

Zastanówmy się przez chwilę nad tym, co się dzieje, gdy przykładowy obwód elektroniczny zaczyna się przegrzewać. Po pierwsze, odczuwamy to dosłownie na własnej skórze – np. nasz laptop staje się gorący jak patelnia, ale to dopiero początek. Nagrzewanie elektroniki może prowadzić do wielu problemów.

Komponenty mogą ulegać degradacji, tracić sprawność, a w niektórych przypadkach nawet uszkodzić się na skutek przegrzania. To może skutkować awariami, utratą danych czy nawet poważniejszymi problemami. Działa to także w drugą stronę – jeśli jakiś element nie działa poprawnie, na ogół możemy dostrzec to badając jego temperaturę – będzie on nadmiernie ciepły, albo wręcz przeciwnie – nie będzie się w ogóle rozgrzewał.

Jak działa termowizja

Kamera termowizyjna to urządzenie, które mierzy temperatury obrazując otoczenie w zakresie promieniowania podczerwonego, podobnie jak zwykła kamera tworzy obraz za pomocą światła widzialnego (promieniowania elektromagnetycznego w zakresie od 400 nm do 700 nm). Kamery podczerwone są wrażliwe na promieniowanie o długości fal od około 1 000 nm (1 μm) do około 14 000 nm (14 μm).

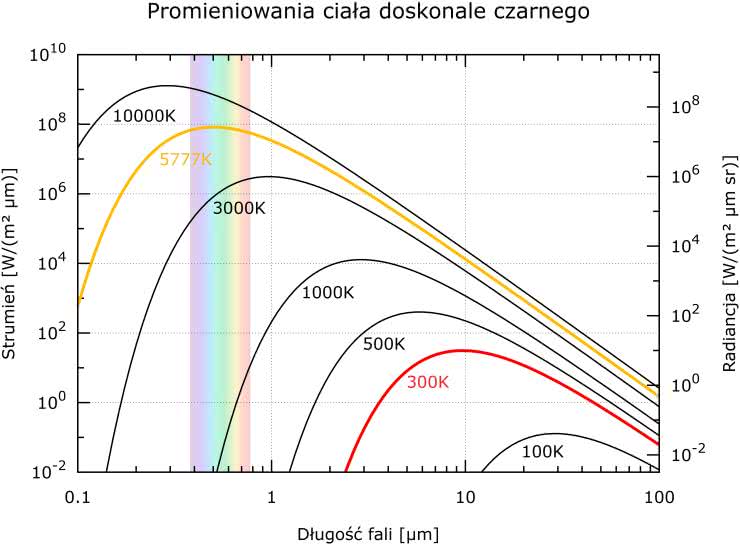

Zasada działania tych kamer jest bardzo prosta. Wystarczy spojrzeć na widmo promieniowania tzw. ciała doskonale czarnego (rysunek 1). Spektrum promieniowania ciała doskonale czarnego zmienia się w zależności od temperatury tego ciała. Dla temperatur typowo spotykanych w elektronice (od 300 K (ok. 27°C) do 450 K (177°C)) widmo to maksimum ma w zakresie od ok. 10 μm dla niższej z temperatur, do ok. 4 μm dla wyższej.

Ciało doskonale czarne emituje promieniowanie na skutek temperatury wyższej niż zero absolutne. Zmienia się także intensywność – im wyższa temperatura ciała, tym większa jest intensywność promieniowania w całym spektrum. Zależność tę opisuje tzw. prawo Stefana-Boltzmana. Wzrost temperatury powoduje przesunięcie maksimum intensywności ku krótszym falom, to tak zwane przesunięcia Wiena. Prawo Stefana-Boltzmanna opisuje całkowitą moc i widmo (rozkład Plancka) promieniowania emitowanego przez ciało doskonale czarne; w ogólności mówi ono, że natężenie tego promieniowania jest proporcjonalne do czwartej potęgi temperatury emitującego ciała.

Ogólnie rzecz biorąc, im wyższa jest temperatura obiektu, tym więcej promieniowania podczerwonego jest emitowane – zgodnie z zasadami opisującymi promieniowanie ciała doskonale czarnego. Specjalna kamera może wykryć to promieniowanie w sposób podobny do zwykłej kamery, która wykrywa światło widzialne. Działa nawet w całkowitej ciemności, ponieważ czuła jest na promieniowanie podczerwone, które emitowane jest przez ciało doskonale czarne, szczególnie dla niższych temperatur. Znaczną część tego promieniowania emitowana jest w zakresie podczerwieni, powyżej 10 μm, dlatego też do pomiaru czy obrazowania temperatury stosuje się detektory pracujące w zakresie od 7 µm do 14 μm.

Detektory

W technologii obrazowania cieplnego, stosuje się różne rodzaje detektorów podczerwieni do pomiaru temperatury i generowania obrazów bazujących na emisji cieplnej obiektów. Oto kilka rodzajów detektorów podczerwieni, typowo stosowanych w termografii:

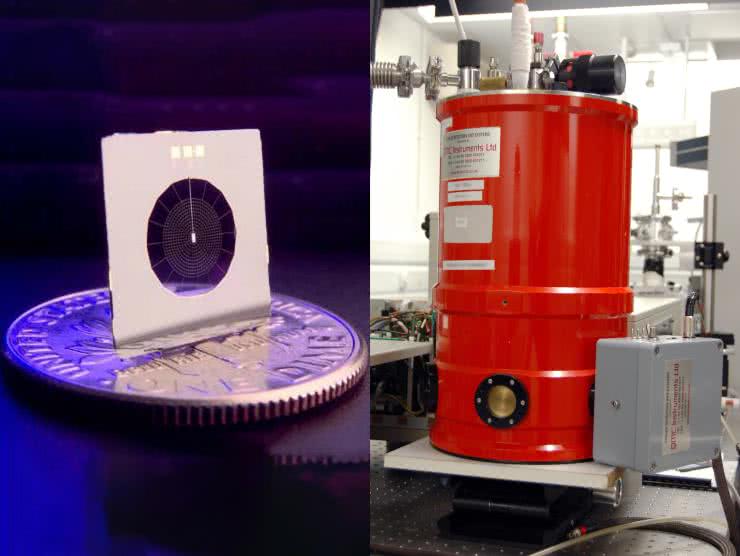

- Bolometry – jedne z najważniejszych detektorów termicznych. Działają na zasadzie pomiaru zmiany oporu, napięcia lub prądu w odpowiedzi na zmiany temperatury sensora, który nagrzewany jest padającym na niego promieniowaniem podczerwonym. Bolometry mogą być chłodzone lub nieschładzane. Te chłodzone oferują wyższą rozdzielczość i czułość w porównaniu do nieschłodzonych. Są stosunkowo kosztowne i wymagają skomplikowanych układów chłodzenia w przypadku wersji aktywnie chłodzonych. Przykładowe bolometry pokazano na fotografii 1.

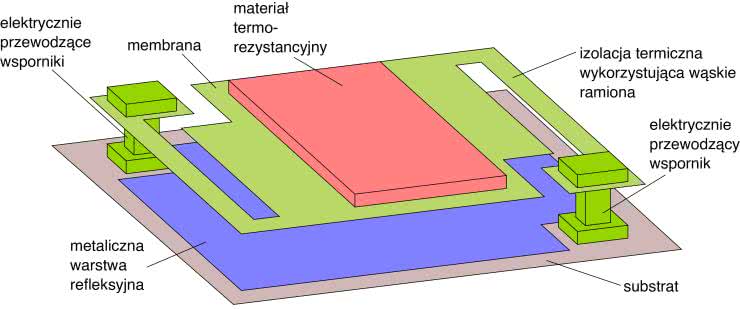

- Mikrobolometry – rodzaj bolometrów, w których sensor składa się z macierzy mikroskopijnych bolometrów. Mikrobolometry są popularne w kamerach termowizyjnych ze względu na ich relatywnie niski koszt produkcji i brak konieczności chłodzenia kriogenicznego, kosztem rozdzielczości i czułości. Na rysunku 2 pokazano schematyczny szkic pojedynczego piksela mikrobolometru, a na fotografii 2, sensor tego rodzaju.

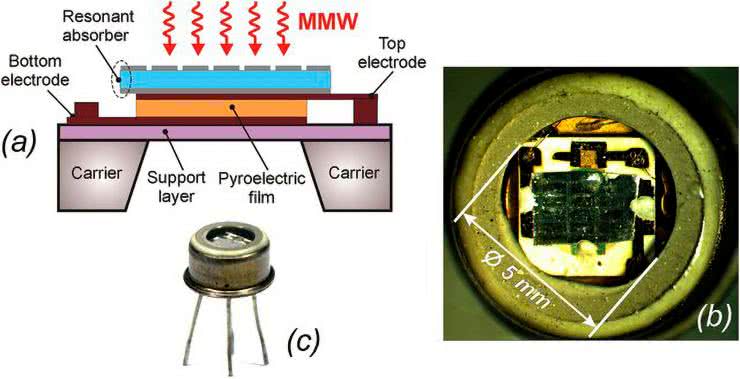

- Detektory piroelektryczne – te detektory podczerwieni reagują na zmiany w polaryzacji materiału sensora w odpowiedzi na zmiany jego temperatury. Temperatura sensora zmienia się na skutek absorpcji promieniowania podczerwonego – na ogół w szerokim pasmie, dzięki czemu detektory te są często używane do pomiaru promieniowania podczerwonego o zmiennej długości fali, co jest przydatne w szeregu zastosowań. Przykładowy detektor tego rodzaju pokazano na rysunku 3.

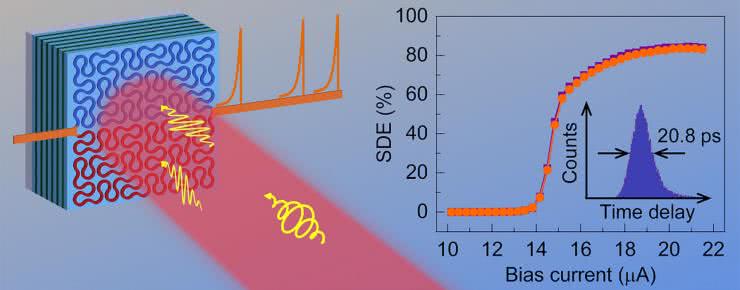

- Fotodetektory nadprzewodzące – te detektory bazują na materiałach nadprzewodzących, które zmieniają swoje właściwości elektryczne w reakcji na nagrzewanie absorbowanym promieniowaniem podczerwonym. Są wyjątkowo czułe na zmiany temperatury i mogą rejestrować pojedyncze fotony. Są często stosowane w badaniach naukowych z uwagi na ich rozdzielczość i szybkość. Ich oczywistą wadą jest konieczność chłodzenia do temperatur kriogenicznych. Przykład takiego eksperymentalnego sensora pokazano na rysunku 4.

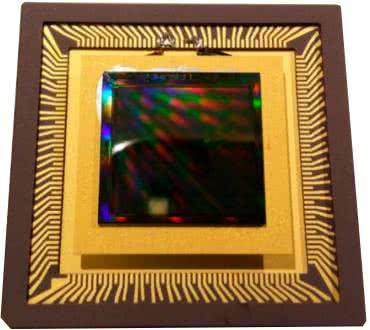

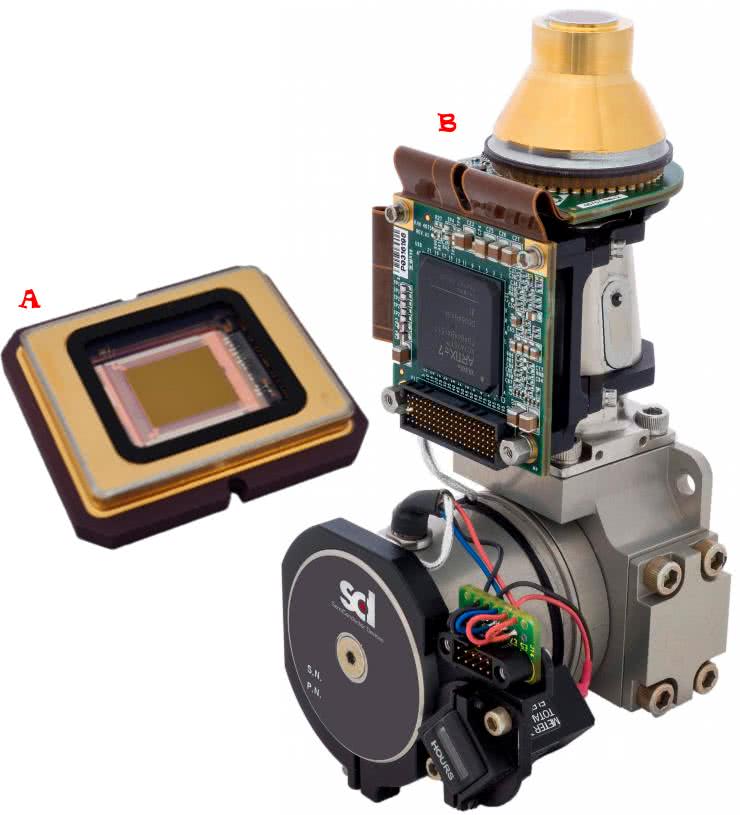

- Fotodetektory półprzewodnikowe – fotodetektory te korzystają z półprzewodników, takich jak antymon indu lub materiały typu HgCdTe, aby wykrywać promieniowanie podczerwone o różnych długościach fal. Są stosunkowo drogie, ale z uwagi na ich dobre parametry, takie jak czułość czy szybkość, często są używane w profesjonalnych systemach termowizyjnych. Matrycę tego rodzaju pokazano na fotografii 3.

Wybór odpowiedniego detektora podczerwieni zależy od konkretnego zastosowania, rozdzielczości, czułości oraz, oczywiście, budżetu. W prezentowanych w dalszej części artykułu urządzeniach królują mikrobolometry, które obecnie są najczęściej stosowanymi matrycowymi sensorami podczerwieni, używanymi do pomiarów termowizyjnych.

Materiały

Jak wskazano wcześniej, do konstrukcji sensorów podczerwieni używane są specjalne materiały, takie jak tlenek wanadu (w przypadku mikrobolometrów) czy np. siarczek ołowiu(II) (PbS), tellurek rtęci i kadmu (znany, jako MCT, HgCdTe), antymonek indu (InSb) i wiele innych półprzewodników o wąskiej przerwie energetycznej (w przypadku detektorów półprzewodnikowych). Jest to konieczne, ponieważ materiały te muszą być aktywne w podczerwieni, gdzie energia fotonów jest niewielka i nie jest dostateczna, aby aktywować fotodetektory wykonane np. z krzemu. Jak widać na fotografii 4 krzem dla podczerwieni jest przeźroczysty – promieniowanie nie oddziałuje z tym materiałem.

Specjalne wymagania dotyczą nie tylko samego sensora. Również optyka musi być wykonana z materiałów, które przepuszczają światło podczerwone w interesującym nas zakresie spektralnym. Stosuje się tutaj głównie materiały takie jak german, selenek cynku, fluorek wapnia, krystaliczny krzem lub nowo opracowany specjalny rodzaj szkła chalkogenkowego. Z wyjątkiem fluorku wapnia, wszystkie te materiały są dość twarde i mają wysoki współczynnik załamania (dla germanu jest to aż n=4), co prowadzi do bardzo wysokiego odbicia od powierzchni soczewek niepokrytych powłokami antyrefleksyjnymi (nawet ponad 30% padającego światła). Z tego powodu większość soczewek do kamer termowizyjnych jest pokrywana specjalnymi powłokami antyrefleksyjnymi. Wszystko to przekłada się na wyższy koszt tych specjalnych soczewek – jest to jeden z powodów, oprócz kosztów samych sensorów, dla których kamery termowizyjne są droższe od kamer, rejestrujących świat w zakresie światła widzialnego.

Chłodzone detektory IR

Kamery termowizyjne można również szerzej podzielić na dwa typy: te z chłodzonymi detektorami i te z detektorami bez chłodzenia. W czujnikach pracujących w temperaturze pokojowej, mierzone różnice temperatury w pikselach czujnika są niewielkie. Różnica temperatury 1°C w mierzonym obrazie przekłada się na różnicę zaledwie 0,03°C w czujniku. Czas reakcji piksela jest również dość wolny, w zakresie dziesiątek milisekund.

Czujniki chłodzone są w stanie wykryć różnicę temperatury na poziomie 0,1°C lub nawet mniej w obrazowanym przedmiocie. Osiągają to dzięki bardziej zaawansowanym technologiom chłodzenia sensora, co pozwala osiągnąć temperaturę nawet do 80 K (–194°C). Pozwala to nie tylko zwiększyć rozdzielczość pomiaru temperatury, o co najmniej rząd wielkości, ale też zredukować czas reakcji do kilku milisekund lub krócej.

Dodatkowo chłodzenie sensora zapewnia zmniejszenie efektu szumu cieplnego. Wysoka temperatura sensora termowizyjnego generuje tzw. szum cieplny, który jest spowodowany ruchem termicznym atomów w samym czujniku. W wyniku tego ruchu pojawiają się niewielkie fluktuacje napięcia wyjściowego z piksela, co przejawia się na obrazie, jako szum. Chłodzenie sensora zmniejsza termiczną aktywność atomów, co skutkuje znacznym zmniejszeniem szumu cieplnego.

Zastosowanie termowizji w diagnostyce elektroniki

Termografia znajduje wiele innych zastosowań. Na przykład strażacy używają jej do oglądania sytuacji przez dym, odnajdowania ludzi czy lokalizowania ognisk pożaru. Dzięki obrazowaniu termicznemu technicy budownictwa lokalizują mostki cieplne czy oceniają stan i jakość izolacji termicznej domu, aby poprawić efektywność chłodzenia lub ogrzewania pomieszczeń. W elektronice, zwłaszcza w serwisie, technologia ta ma ogromne znaczenie praktyczne.

Przez źródło ciepła do źródła problemów – to hasło doskonale oddaje sedno zastosowania termowizji w diagnostyce urządzeń elektronicznych. W dzisiejszym świecie, w którym elektronika jest nieodłącznym elementem naszego życia, poszukiwanie problemów w skomplikowanych układach elektronicznych czasami może przypominać szukanie igły w stogu siana. Z pozoru wszystko może działać bez zarzutu, ale diabeł tkwi w szczegółach, a te potrafią ukrywać się głęboko pod powierzchnią.

Termowizja to narzędzie, które przenosi nas w fascynujący świat niewidzialnego dla ludzkiego oka promieniowania cieplnego. Dzięki temu, coś, co jest dla nas niewidoczne, staje się widoczne na ekranie kamery termowizyjnej. Jest to jak wizyta u lekarza, który potrafi dostrzec nieprawidłowości w organizmie, jeszcze zanim poczujesz pierwsze objawy choroby, korzystając z prześwietlenia, tomografii czy innych metod obrazowania. Tak samo termowizja pozwala dostrzec problemy w układach elektronicznych, nawet zanim stają się one poważnymi awariami. Jeżeli jednak dotrzemy do tego lekarza już ciężko chorzy czy ranni, to te same metody diagnostyczne pozwolą dokładnie namierzyć, co nam jest – tak samo termowizja pozwala łatwo wskazać, jaki element układu jest przyczyną problemów całego systemu.

W tym rozdziale przyjrzymy się, jak termowizja rewolucjonizuje diagnostykę w elektronice. Poznamy zastosowania tej technologii w różnych dziedzinach, a także przyjrzymy się fizycznej stronie nagrzewania się układów, co pozwoli nam lepiej zrozumieć obserwacje na ekranie kamery. Finalnie zaprezentowane zostaną konkretne aplikacje tej techniki w różnych dziedzinach elektroniki itp. od produkcji po utrzymanie ruchu czy serwis urządzeń, oraz dowiemy się, dlaczego termowizja jest kluczowym narzędziem dla każdego – nie tylko profesjonalnego – elektronika. Zapraszam do fascynującej podróży przez świat ciepłych tajemnic elektroniki.

Typowe i nietypowe źródła ciepła w urządzeniach elektronicznych

W układzie elektronicznym każdy komponent musi być rozważany, jako źródło ciepła. Kondensatory przewodzące duży prąd zmienny nagrzewają się z powodu ich niezerowej równoważnej rezystancji szeregowej (ESR), co może ograniczyć ich żywotność, zwłaszcza w przypadku kondensatorów elektrolitycznych. Urządzenia indukcyjne, takie jak transformatory i dławiki, również generują straty i, ze względu na swoją zwartą budowę, tworzą obszary o podwyższonej temperaturze. Rezystory zazwyczaj nie są krytyczne, ponieważ są przeznaczone do rozpraszania energii, a projektanci są świadomi ich zachowania termicznego.

Głównymi źródłami ciepła w układach są też półprzewodniki. Działają one typowo, jako elementy przełączające, tzn. są albo w pełni przewodzące, albo w pełni blokujące, szczególnie w systemach przetwornic impulsowych. Podczas, gdy straty w stanie zaporowym zazwyczaj są na tyle niskie, że można je zignorować, spadek napięcia w stanie włączenia musi być brany pod uwagę. W fazie przejścia między stanem włączenia, a wyłączenia obecny jest zarówno prąd płynący przez półprzewodnik, jak i spadek napięcia na nim, co powoduje powstanie tzw. strat przełączania.

Przy projektowaniu urządzeń elektronicznych, powyższe elementy dobierane są tak, aby ich temperatura podczas poprawnej pracy układu, nie przekraczała pewnego poziomu. Z pomocą kamery termowizyjnej możliwe jest obrazowanie rozkładu temperatur w urządzeniu. Nawet, jeśli nie mamy możliwości dokonania pomiarów odniesienia, to z łatwością da się zidentyfikować przegrzewające się elementy.

Rezystory z ciągłym obciążeniem muszą być zaprojektowane tak, aby zapewnić wystarczającą ciągłą wymianę ciepła z otoczeniem. Przy stabilnej temperaturze otoczenia, temperatura rezystora również powinna być stabilna i nie przekraczać ok. 100...120°C dla większości typów oporników. Jedynie rezystory drutowe wysokiej mocy przystosowane są do osiągania istotnie wyższych temperatur, na poziomie do 300°C, dlatego też stosowane są w układach wysokiej mocy.

Wzrost temperatury opornika w układzie jest proporcjonalny do mocy, wydzielanej na tym elemencie (można tutaj przyjąć też moc średnią, jeśli mamy do czynienia np. z układami impulsowymi, aczkolwiek w przypadku prądu impulsowego dokładne szacunki są bardziej złożone). Ta z kolei jest iloczynem płynącego przez element prądu i spadku napięcia. Jeśli opornik przegrzewa się, oznacza to, że wydziela się na nim nadmierna moc, co zazwyczaj oznacza przetężenie tej sieci układu. Informacja taka powinna istotnie pomóc przy naprawie układu, gdyż wiadomo którędy płynie nadmierny prąd i łatwo jest sprawdzić, co go wymusza lub jaki układ go pobiera i kontynuować diagnozę.

Dodatkowo, przegrzewanie się oporników może wskazywać na brak odpowiedniego chłodzenia. Jeśli opornik nie ma wystarczającej ilości chłodzenia w postaci radiatora czy innego ciepłowodu, to ciepło, które generuje, może nie być odpowiednio rozpraszane. To jest szczególnie ważne w przypadku oporników, które są obciążone dużym prądem. Takie objawy wskazywać mogą na uszkodzenie układu chłodzącego, np. konieczność wymiany pasty termoprzewodzącej na świeżą, wyczyszczenie filtrów wentylatora itp. Z drugiej strony, przegrzewanie się opornika wskazywać może na jego uszkodzenia.

Fizyczne uszkodzenia opornika, takie jak zgniecenie lub pęknięcia, mogą zmienić jego właściwości termiczne i prowadzić do przegrzewania. Podobnie praca w trudnych warunkach otoczenia może negatywnie wpłynąć na zdolność opornika do rozpraszania ciepła.

Przewody i złącza również muszą być traktowane jak rezystory i są projektowane tak, aby zapewnić wystarczającą wymianę ciepła z otoczeniem i nie nagrzewać się powyżej pewnych temperatur. Przegrzewanie się tych elementów również może być czynnikiem diagnostycznym wskazującym np. na uszkodzenie się styków złącz.

Elementy magnetyczne, takie jak dławiki i transformatory, rozpraszają moc zarówno w rdzeniu, jak i w uzwojeniu. Straty w rdzeniu wynikają z indukowanych tam prądów wirowych i strat wynikających z histerezy materiału. W zależności od częstotliwości prądu w uzwojeniach, straty na skutek prądów wirowych są minimalizowane różnymi środkami. Dla niskich częstotliwości do około 1 kHz rdzenie są budowane z płytek, a dla wyższych częstotliwości (od 1 kHz do około 10 kHz) stosuje się rdzenie proszkowe.

Nadmierne nagrzewanie się cewki np. w przetwornicy może wynikać z różnych przyczyn i jest ważne, aby zdiagnozować je dalej, ponieważ może to prowadzić do poważnych problemów z układem elektronicznym. Kilka potencjalnych przyczyn nadmiernego nagrzewania się cewki w przetwornicy obejmuje przeciążenie układu – nadmierny prąd, płynący przez cewkę, co może wskazywać tym, że zasilany układ nie działa poprawnie – pobiera więcej prądu, niż przewidziano. Ponadto, jeśli cewka przegrzewa się, to może wskazywać również na uszkodzenie samej cewki, np. pęknięcie rdzenia, zwarcie w uzwojeniu itp. Finalnie, przegrzewanie się cewki może sugerować niepoprawne sterowanie stabilizatorem lub pojawianie się niepożądanych zakłóceń elektromagnetycznych, które indukują w cewce/rdzeniu dodatkowe prądy itp.

Finalnie – półprzewodniki. Ich przegrzewanie się następuje na ogół na skutek uszkodzenia ich samych (zwarcie w układzie/tranzystorze) lub przetężenia w dalszej sekcji układu, który sterowany jest z danego elementu. Identyfikacja półprzewodnika, który przegrzewa się w systemie istotnie upraszcza diagnozowanie systemu.

Kontrola jakości produkcji

W kontekście produkcyjnym, systemy termowizyjne pozwalają na badanie urządzeń pod kątem poprawności ich działania. Analiza obrazu termograficznego pozwala na analizę działania urządzenia po jego włączeniu – delikatne rozgrzewanie układów jest normalne i wskazuje, na to, że układ został zasilony i uruchomił się. Nadmierne nagrzewanie się z kolei może wskazywać na niepoprawne napięcie zasilania lub zbyt duży pobór prądu z układu, jeśli ma on jakieś wyjścia.

Z drugiej strony, analiza termowizyjna pozwala na sprawdzenie, czy dokonano poprawnego montażu elementów chłodzących. Aby radiator w optymalny sposób spełniał swoją rolę, musi być odpowiednio dociśnięty do chłodzonej powierzchni, a pomiędzy nimi naniesiony musi być odpowiedni materiał interfejsu (np. pasta termoprzewodząca). Jeśli tak się nie stanie, to układ będzie się nadmiernie nagrzewał, a radiator będzie miał temperaturę niższą, niż przewidywana. Wszystko to może być obserwowane za pomocą obrazowania termicznego w podczerwieni.

Diagnoza złączy w układach elektronicznych

Kamery termowizyjne są użytecznym narzędziem do diagnozowania złącz elektrycznych. Dzięki swojej zdolności do wizualizacji temperatury, mogą wykrywać potencjalne problemy w złączach, które mogą prowadzić do przegrzewania, zwarcia lub innych awarii. Oto, jak kamery termowizyjne mogą być używane do diagnozowania złącz elektrycznych:

- Wykrywanie nadmiernego przegrzewania – kamery termowizyjne pozwalają na natychmiastową identyfikację obszarów złączy, które przegrzewają się. Przegrzewanie może być wynikiem nadmiernego obciążenia danego konektora lub nieprawidłowych połączeń elektrycznych. Te obszary mogą emitować wyższe temperatury niż pozostała część złącza, co jest widoczne na obrazie termowizyjnym.

- Znajdowanie źródeł zwarcia – zwarcia w złączach elektrycznych mogą powodować lokalne wzrosty temperatury. Kamery termowizyjne mogą pomóc zidentyfikować obszary o podwyższonej temperaturze, które mogą sugerować obecność zwarcia.

- Ocena jakości połączeń – kamery termowizyjne pozwalają na ocenę jakości połączeń, zwłaszcza w złączach przewodów i styków. Jeśli połączenie jest słabe lub luźne (na przykład na skutek zużycia), może to prowadzić do zwiększonego oporu elektrycznego i, w konsekwencji, do przegrzewania się. Kamery termowizyjne pomagają w identyfikacji obszarów o zwiększonym oporze, które mogą wskazywać na problemy z jakością połączenia (fotografia 5).

- Monitorowanie długoterminowe – kamery termowizyjne pozwalają na monitorowanie złączy przez dłuższy okres czasu, co jest przydatne do wykrywania problemów, które mogą się pojawiać stopniowo. Regularne skanowanie złączy elektrycznych pozwala na wcześniejsze wykrywanie potencjalnych awarii.

- Zdolność do przewidywania awarii – kamery termowizyjne mogą pomóc w przewidywaniu awarii związanych z przegrzewaniem złącz. Poprzez monitorowanie temperatury złącza elektrycznego, można podejść do problemu interwencyjnie, zanim dojdzie do poważniejszej awarii.

Warto jednak zaznaczyć, że kamery termowizyjne same w sobie nie rozwiązują problemów złącz elektrycznych. Są jedynie narzędziem diagnostycznym, które pomaga zidentyfikować obszary problemowe. W przypadku wykrycia problemu, konieczne jest przeprowadzenie dalszej diagnostyki i podjęcie działań naprawczych, aby zapobiec ewentualnym awariom.

Zalety stosowania termowizji w diagnostyce

Podsumowując, termowizja pozwala na diagnozowanie wielu rodzajów usterek w systemach elektronicznych. Obrazowanie takie pozwala na szybkie i dokładne wykrywanie problemów, nawet w trudno dostępnych miejscach.

Możliwe jest bezkontaktowe badanie rozkładu temperatur w urządzeniu, dzięki czemu można diagnozować urządzenia elektroniczne bez konieczności ich wyłączania. Pozwala to znacznie uprościć diagnostykę, a także wykrywanie problemów na gorąco – możliwa jest ciągła obserwacja systemów i identyfikacja problemów w czasie rzeczywistym, co jest niezwykle cenne w przypadku urządzeń pracujących bez przerwy.

Przegląd urządzeń dla hobbystów i profesjonalistów

Obrazy z kamer podczerwonych zwykle są monochromatyczne, ponieważ kamery te zazwyczaj używają czujnika obrazu, który nie rozróżnia różnych długości fal promieniowania podczerwonego. Ponadto, w przypadku termowizji sensory, które rozróżniałyby długości fal nie miałyby istotnego znaczenia, ponieważ różne długości fal w termografii nie mapują się jednoznacznie w schemacie widzenia kolorów przez ludzi.

Typowo, monochromatyczne obrazy zbierane przez sensory są wyświetlane w tzw. pseudo-kolorze, gdzie zmiany kolorów są używane zamiast zmian intensywności, do wyświetlania zmian w sygnale. Ta technika, pozwala na rozszerzanie zakresu prezentowanych danych, ponieważ ludzie mają znacznie większy zakres dynamiczny w wykrywaniu intensywności niż różnic pomiędzy kolorami, to ogólnie, zdolność do rozpoznawania subtelnych różnic w intensywności w jasnych obszarach jest dość ograniczona i zmiany w kolorze istotnie pomagają w dostrzeganiu zmian.

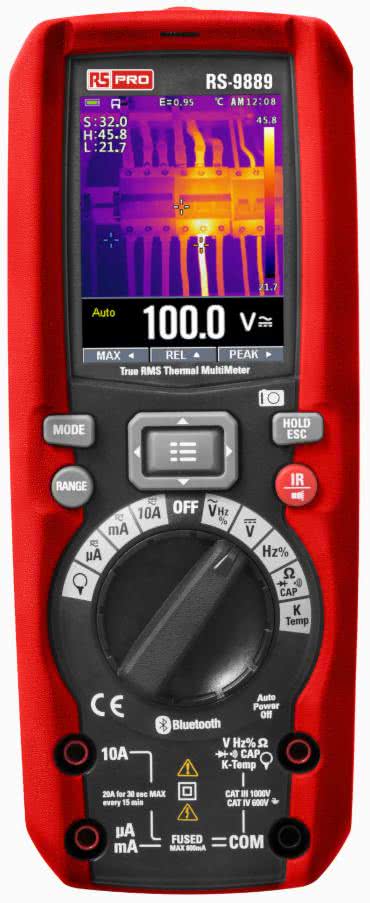

Większość kamer termowizyjnych ma sensory o ograniczonej rozdzielczości – szczególnie te kompaktowe, które często występują, jako dodatek do innych urządzeń. Przykładem takiego rozwiązania może być multimetr cyfrowy RS PRO RS-9889 z wbudowaną kamerą termowizyjną (fotografia 6). To doskonałe narzędzie do serwisowania urządzeń elektronicznych w terenie – w jednym urządzeniu oferuje on wszystko, co może być przydatne do szybkiego znalezienia usterki. Sensor w tym multimetrze charakteryzuje się rozdzielczością równą zaledwie 80×80 px, a mimo to oferuje wysokiej jakości obraz. Osiągane jest to dzięki integracji obrazu z kamery termicznej z obrazem z kamery światła widzialnego. Dodatkowo, atutem zastosowanego sensora jest wysoka częstotliwość odświeżania pomiaru – aż 50 razy na sekundę.

Podobnym, kompaktowym urządzeniem jest kamera termowizyjna do smartfona Voltcraft WBS-220 (fotografia 7). Moduł ten pozwala zamienić telefon z kamerę termowizyjną – wystarczy, że ma on złącze USB-C. Moduł kamery ma wbudowany sensor mikrobolometryczny o rozdzielczości 206×156 px, który pozwala na prowadzenie obserwacji serwisowanego układu w zasadzie w dowolnym miejscu.

Oprócz tych kompaktowych urządzeń, na rynku jest dostępnych wiele specjalistycznych urządzeń do termowizji. Przykładem może być kamera termowizyjna Optris XI400 firmy Autemo (fotografia 8).

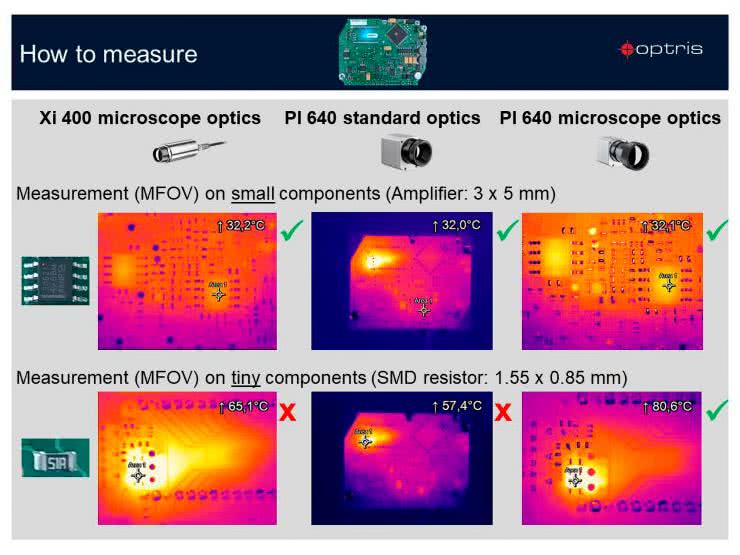

Jest to stacjonarne urządzenie, podłączane do komputera za pomocą portu USB, które pozwala na obserwację w podczerwieni serwisowanego układu (rysunek 5). Kamera ma sensor o rozdzielczości 382×288 px, działający w zakresie 7,5...13 μm. Fabrycznie montowany obiektyw zapewnia również elektronicznie sterowaną ostrość. Wyższy model z tej rodziny – Optris PI640 – zapewnia jeszcze wyższą rozdzielczość (64×480 px). Dzięki możliwości podłączenia tych kamer również do sieci Ethernet idealnie sprawdzą się nie tylko w warsztacie, ale np. do stałego monitorowania instalacji krytycznych w przemyśle czy automatyce.

Podsumowanie

W skomplikowanym świecie elektroniki, termowizja staje się naszym niezawodnym przewodnikiem. Dzięki niej odkrywamy niewidzialne źródła ciepła, które skrywają największe tajemnice naszych urządzeń. W zaprezentowanym artykule zgłębiliśmy detale aplikacji i zalety rozwiązań do termowizji dla elektroników. Ta fascynująca technika, pomaga w diagnostyce urządzeń elektronicznych i w znaczący sposób ułatwia pracę inżynierom i serwisantom.

Jednym z kluczowych aspektów termowizji jest jej zdolność do identyfikacji obszarów o podwyższonej temperaturze, które mogą wskazywać na potencjalne usterki lub nadmierne obciążenie układów elektronicznych. W efekcie pozwala to na szybkie reagowanie na zagrożenia i zapobieganie uszkodzeniom urządzeń, co ma ogromne znaczenie w takich dziedzinach, gdzie czas reakcji jest kluczowy – takich jak przemysł, medycyna czy awionika. Zdolność do wykrywania problemów na gorąco, bez konieczności nawet wyłączania urządzeń, czyni tę technikę niezastąpioną w serwisie i monitorowaniu pracy urządzeń elektronicznych. Dzięki termowizji można spojrzeć na pozornie sprawne urządzenie i zidentyfikować potencjalne źródła problemów, nawet tych, które dopiero zbliżają się, w sposób niezwykle efektywny i dokładny.

Co więcej, rozwijająca się technologia termowizji ma potencjał do jeszcze głębszej rewolucji w diagnostyce elektronicznej w przyszłości. Dzięki postępom w zakresie czułości detektorów i dokładności pomiarów, termowizja może stać się jeszcze bardziej precyzyjnym narzędziem, umożliwiającym wykrywanie subtelnych problemów, które dotychczas mogły pozostać niezauważone. To otwiera przed nami nowe możliwości doskonalenia wydajności i niezawodności urządzeń elektronicznych. Dodatkowo, sensory podczerwieni, używane w tych systemach, stają się coraz tańsze, dzięki czemu kamery termowizyjne zdobywają coraz więcej zastosowań i mogą być obecne w większej ilości warsztatów.

Podsumowując, termowizja to kluczowy element diagnostyki urządzeń elektronicznych, który pomaga inżynierom elektronikom w szybkim i precyzyjnym wykrywaniu problemów. Jej rozwijające się możliwości stwarzają perspektywy jeszcze bardziej zaawansowanej i tańszej diagnostyki w przyszłości, co jest niezwykle obiecującym kierunkiem dla branży elektronicznej.

Nikodem Czechowski, EP

Źródła

- A. Rogalski „Recent progress in infrared detector technologies” Infrared Physics & Technology 54 (2011)

- „Thermal imaging guidebook for industrial applications” FLIR Systems AB 2011

- Y. Meng, K. Zou, N. Hu, L. Xu, X. Lan, S. Steinhauer, S. Gyger, V. Zwiller, X. Hu “Fractal Superconducting Nanowires Detect Infrared Single Photons with 84% System Detection Efficiency, 1.02 Polarization Sensitivity, and 20.8 ps Timing Resolution” ACS Photonics 9 (2022)

- A. Richards „Cooled versus uncooled cameras for long range surveillance” FLIR Technical Note

Zaloguj

Zaloguj