Aby lepiej uzmysłowić sobie znaczenie poszczególnych parametrów przekaźników, warto w pierwszej kolejności zastanowić się przez chwilę nad najczęściej spotykanymi zastosowaniami tych elementów w rozmaitych urządzeniach i systemach elektronicznych.

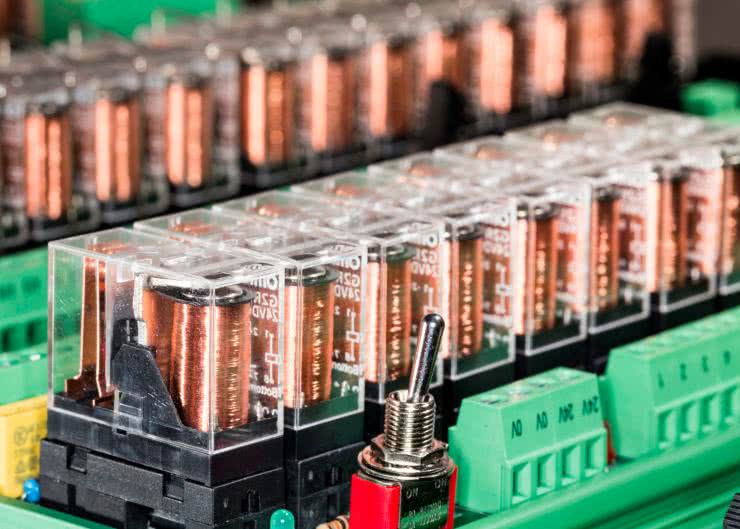

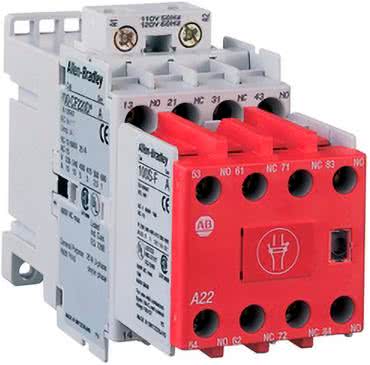

- Przełączanie dużych obciążeń - ten obszar aplikacji jest zdecydowanie najczęściej kojarzony z przekaźnikami, już w pierwszej chwili po usłyszeniu tego pojęcia. W zależności od rodzaju urządzenia, takim dużym obciążeniem może być zarówno niewielki wentylator czy też grzałka o mocy kilkudziesięciu watów, jak i napęd pojazdu do obsługi naziemnej samolotów (GSE), wymagający przełączania prądów rzędu 1000 A (przykład stosownego stycznika można zobaczyć na fotografii 1). Niezależnie od ratingu prądowego styków, w każdym przypadku mamy do czynienia ze sterowaniem obciążeniem za pomocą wielokrotnie mniejszego prądu cewki.

- Bariera galwaniczna - w większości przypadków (choć, rzecz jasna, nie zawsze) zastosowanie przekaźnika ma także na celu odizolowanie obciążenia od układu sterującego ze względów bezpieczeństwa. Choć zwykle poziom izolacji zapewnianej przez przekaźniki będzie wystarczający do spełnienia wymogów normatywnych dla większości zastosowań, to istnieją przypadki, w których użycie zwykłego przekaźnika z jedynie podstawową barierą pomiędzy cewką a zespołem styków będzie niemożliwe - w dalszej części artykułu przyjrzymy się zatem zagadnieniu izolacji wzmocnionej.

- Przekaz sygnałów sterujących - niewielkie przekaźniki są szeroko stosowane w aparaturze przemysłowej, m.in. do budowy wyjść sterowników PLC oraz innych urządzeń automatyki. Umożliwiają łatwe tworzenie wyjść bezpotencjałowych, wprowadzają podstawową izolację umożliwiającą przerywanie pętli masy, a ponadto pozwalają na sterowanie niewielkimi obciążeniami, podłączonymi bezpośrednio do sterownika.

- Dopasowanie poziomów napięć - w urządzeniach analogowych małe przekaźniki sygnałowe mogą być stosowane do sterowania selektorem źródeł sygnału czy też ich poziomem (np. w systemach audio).

- Niskostratne przełączanie sygnałów - specjalne modele przekaźników o kontrolowanej impedancji (nierzadko nawet o konstrukcji koncentrycznej) są stosowane w systemach radiowych i to zarówno po stronie toru sygnałowego, jak i w obwodach wyjściowych nadajników dużej mocy. W urządzeniach pomiarowych oraz systemach akwizycji danych (DAQ) niewielkie, wysokiej jakości przekaźniki pracują jako przełączniki w macierzach multiplekserów I/O, w liczbie nawet kilkuset egzemplarzy zamontowanych na jednej karcie rozszerzeń.

W artykule Przekaźniki do zadań specjalnych szerzej opisaliśmy tematykę przekaźników sygnałowych (w tym RF), a także niektórych nowoczesnych technologii półprzewodnikowych oraz MEMS. Tutaj natomiast przyjrzymy się najważniejszym parametrom, zarówno tym charakteryzującym praktycznie wszystkie przekaźniki elektromechaniczne, jak i określanym tylko dla niektórych ich rodzajów, omówimy także różnice konstrukcyjne i wynikające z nich walory użytkowe, wraz z zagadnieniami praktycznej implementacji w urządzeniach elektronicznych.

Przekaźniki elektromechaniczne i styczniki - podstawowe zagadnienia konstrukcyjne

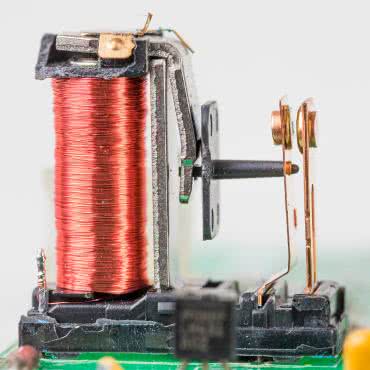

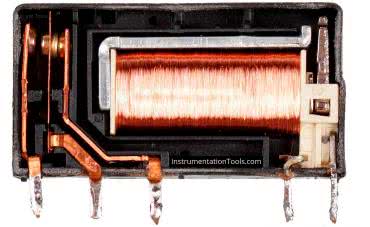

Konstrukcja klasycznego przekaźnika elektromechanicznego (określana w literaturze zagranicznej mianem armature relay) opiera się na cewce sterującej, wyposażonej w statyczny rdzeń, współpracujący z kotwicą. Ta zaś - odchylając się o niewielki kąt - porusza zespołem styków ruchomych (lub - w najprostszych modelach - pojedynczym stykiem), powodując zwieranie lub rozwieranie odpowiednich obwodów (fotografia 2).

Tyle teorii - w praktyce bowiem na parametry przekaźnika ma wpływ szereg zagadnień konstrukcyjnych, materiałowych, a nawet wymiarowych, które determinują nie tylko możliwości oferowane przez styki (np. obciążalność dla odbiorników o określonym charakterze), ale także warunki sterowania cewką.

Jednym z najważniejszych zagadnień jest rzecz jasna sposób pracy przekaźnika, który można określić mianem monostabilnego lub bistabilnego. Podobnie jak w przypadku przełączników manualnych, także w tym przypadku określenie to odnosi się do liczby stabilnych położeń styków ruchomych. Jeżeli kotwica nie powraca do położenia spoczynkowego dzięki działaniu sprężyny, ale - raz ustawiona - może pozostawać w danej pozycji przez dowolnie długi czas (tj. bez potrzeby podtrzymywania prądu cewki), mówimy o przekaźnikach bistabilnych.

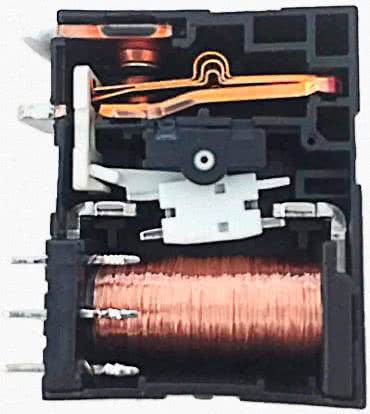

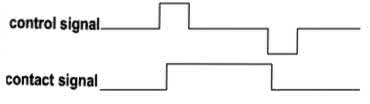

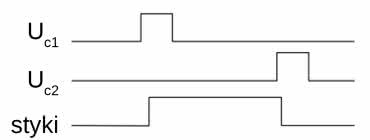

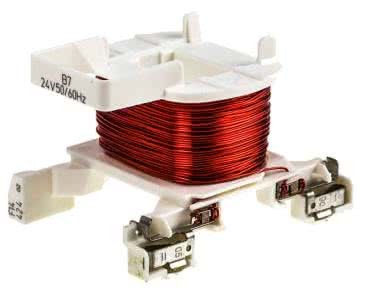

Wyróżniamy przy tym dwie najczęściej spotykane odmiany tego typu podzespołów. Pierwsza grupa to tzw. przekaźniki jednocewkowe, których zasada działania opiera się na siłach oddziaływania pomiędzy cewką a ruchomym magnesem trwałym (fotografia 3) - w celu przełączenia styków do pożądanego położenia konieczne jest zatem chwilowe zasilenie cewki napięciem o odpowiedniej polaryzacji (rysunek 1).

Zbliżenie ruchomego ramienia do magnetowodu powoduje przyciągnięcie obu elementów do siebie i dzięki temu jest w stanie utrzymać zadaną pozycję styków nawet pomimo wyłączenia zasilania cewki sterującej.

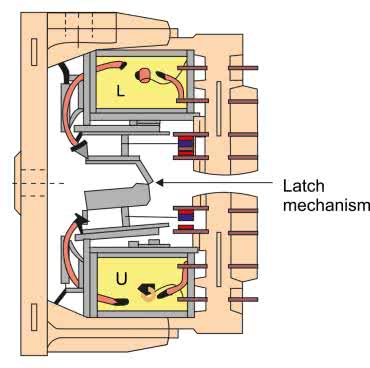

Zatrzaskiwanie może być też realizowane na drodze czysto mechanicznej - w takim wypadku konstrukcja przekaźnika zawiera dwie cewki (rysunek 2), a działanie całości do złudzenia przypomina swego rodzaju przerzutnik RS - podanie impulsu na jedną z cewek powoduje ustawienie mechanizmu w "odpowiadającym jej" położeniu (rysunek 3).

Styczniki (fotografia 4) nie odbiegają od przekaźników pod względem zasady działania, są natomiast przewidziane do pracy z wielokrotnie wyższymi obciążeniami.

Z tego też względu trwałość ich styków jest zwykle znacznie bardziej ograniczona, co znajduje odzwierciedlenie w budowie tych podzespołów - wiele styczników ma konstrukcję modułową, umożliwiającą wymianę styków, a ponadto również cewek (fotografia 5), co daje z kolei szansę na bardziej elastyczne dopasowanie danego modelu stycznika do układu sterującego (np. sterownika PLC). Warto dodać, że niektóre wersje styczników pozwalają nawet na możliwość rozbudowy o dodatkowe moduły, pełniące funkcję gasików przeciwzakłóceniowych, blokad mechanicznych czy też dodatkowych zestyków, przeznaczonych głównie do celów kontroli stanu stycznika.

W tym miejscu warto dodać, że konstrukcja niektórych przekaźników oraz styczników umożliwia stosowanie ich w obwodach automatycznego nadzoru oraz zabezpieczeniach maszyn, przy czym wyróżniamy dwie grupy takich rozwiązań:

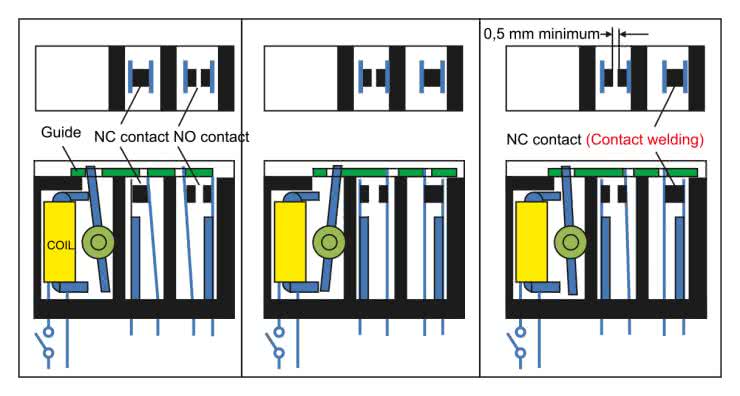

- Styki o przełączaniu wymuszonym (forcibly guided contacts) - w konwencjonalnych przekaźnikach i stycznikach przemieszczenie styków ruchomych odbywa się "aktywnie" tylko w jedną stronę (kotwica popycha je w stronę pozycji aktywnej), zaś powrót do położenia spoczynkowego jest już niejako pasywny. Takie rozwiązanie wiąże się jednak z pewnym ryzykiem - w przypadku zespawania jednej z pary styków NO, będą one zwierały zasilany obwód pomimo wycofania kotwicy i prawidłowego przełączenia pozostałych styków. Jeżeli z przyczyn bezpieczeństwa (maszyny i/lub użytkowników) takie ryzyko jest nieakceptowalne, należy rozważyć zastosowanie przekaźnika lub stycznika z przełączaniem wymuszonym, w którym styki w sposób deterministyczny "podążają" za popychaczem (rysunek 4). Norma EN 60947-5-1 (załącznik L) określa, że styki pomocnicze o wymuszonym przełączaniu typu NO i NC - za sprawą konstrukcji przekaźnika - w żadnym wypadku nie mogą być jednocześnie zamknięte, a zatem przypadkowe zespawanie styków NO mechanicznie uniemożliwia ponowne zwarcie styków NC, które muszą w takim wypadku pozostać rozsunięte na odległość minimum 0,5 mm. Warto zwrócić uwagę na wyraz styki pomocnicze - przywołany zapis normy istotnie dotyczy bowiem tylko i wyłącznie zespołów styków dodatkowych, a nie głównych (czyli, mówiąc w uproszczeniu, wysokoprądowych - w przypadku styczników) zestyków, doprowadzających np. zasilanie do silnika maszyny. Na rynku dostępnych jest także wiele modeli miniaturowych przekaźników spełniających wymaganie przełączania wymuszonego - niektóre z nich, oprócz odpowiedniej konstrukcji zespołu styków, oferują ponadto wzmocnioną izolację, niezbędną m.in. w aplikacjach medycznych (fotografia 6). W przypadku styczników dodatkowe styki są zwykle instalowane jako moduł nakładany na obudowę właściwego stycznika i łączony mechanicznie z głównym zespołem styków za pośrednictwem specjalnego trzpienia (fotografia 7).

- Styki lustrzane (mirror contacts) - zagadnienie mechanicznych interakcji pomiędzy zespołami styków występuje także w definicji tzw. styku lustrzanego (EN 60947-4-1, zał. F), będącego pomocniczym stykiem rozwiernym (NC), który w żadnej sytuacji nie może być zamknięty jednocześnie z głównym stykiem zwiernym (NO). Warto zwrócić uwagę na fakt, że nie mówimy już tutaj o grupie co najmniej 2 par styków pomocniczych, ale o pojedynczej parze, współdziałającej z zestykiem głównym. Tego typu rozwiązanie jest szeroko stosowane w obwodach bezpieczeństwa automatyki przemysłowej, a jego celem jest niezawodne monitorowanie stanu styczników odpowiedzialnych za sterowanie podsystemami lub podzespołami maszyn stwarzającymi nieakceptowalne ryzyko w przypadku awarii czy też błędu obsługi.

Cewka sterująca

Ważnym aspektem budowy każdego przekaźnika jest konstrukcja cewki, wpływająca bezpośrednio na parametry współpracującego z nią układu sterowania. Im większa rezystancja uzwojenia (dla danego napięcia znamionowego), tym niższy będzie pobór mocy - w przypadku delikatnych przekaźników sygnałowych wynosi on zazwyczaj około 100 mW, podczas gdy duże styczniki mogą wymagać nawet kilkudziesięciu watów do podtrzymania aktywnej pozycji styków. Mniejszy pobór mocy przekłada się rzecz jasna nie tylko na oszczędność energii pobieranej z zasilacza, ale - co również bardzo ważne - na zmniejszenie wydzielanego w uzwojeniu ciepła, zwłaszcza podczas pracy ciągłej. Warto zwrócić uwagę, że nawet w zakresie niewielkich przekaźników do montażu na PCB można zauważyć dość spory rozrzut pod względem mocy cewek - wynika ona bowiem nie tylko z wielkości przekaźnika (a co za tym idzie - masywności zespołu stykowego), ale także z rodzaju konstrukcji. Przykładowo, opisane wcześniej przekaźniki ze stykami o przełączaniu wymuszonym są wyposażane w cewki o mocy od 800 mW nawet do ponad 1 W, podczas gdy porównywalne z nimi wymiarowo modele standardowe mogą pracować z mocą cewki nieprzekraczającą kilkuset mW.

Z użytkowego punktu widzenia spore znaczenie mają zakresy napięć zasilania cewki, które producenci podają zwykle na dwa sposoby. Po pierwsze, każdy typ cewki ma określone parametry napięcia roboczego, podawane w postaci pary wartości granicznych - w tym przedziale napięć przekaźnik musi niezawodnie dokonać przełączenia styków. Drugą, bardzo ważną wielkością jest napięcie podtrzymania (w notach katalogowych zwane także napięciem opadowym), będące minimalną wartością napięcia na cewce, dla którego kotwica pozostaje jeszcze przyciągnięta do rdzenia cewki. Warto zwrócić uwagę, że szeroka histereza widoczna w działaniu przekaźnika umożliwia skuteczne obniżenie poboru mocy w czasie długotrwałej pracy - wystarczy bowiem podać na cewkę stosunkowo krótki impuls o pełnej amplitudzie, a następnie obniżyć napięcie zasilania do wartości przewyższającej nieco napięcie opadowe.

Nie można jednak zapominać o wpływie temperatury na rezystancję uzwojenia - im cieplejsze warunki będą panowały w obudowie przekaźnika, tym wyższa rezystancja cewki - to zaś spowoduje podniesienie rzeczywistego progu napięcia podtrzymania. Tematyką praktycznej implementacji takiej energooszczędnej funkcjonalności zajmiemy się w dalszej części artykułu.

Różnice w konstrukcji przekaźników z cewkami AC i DC

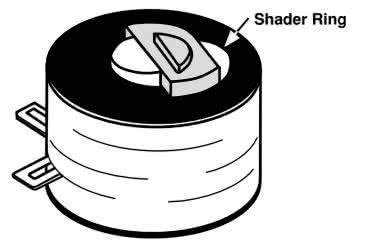

Rodzaj napięcia sterującego cewki zależy bezpośrednio od jej konstrukcji. O ile bowiem w przypadku cewek DC kotwica pozostaje przyciągnięta do rdzenia dopóty, dopóki napięcie zasilania nie spadnie poniżej progu podtrzymania, o tyle w obwodach AC należy liczyć się z następującym co pół okresu prądu (a zatem, w przypadku sieci 50 Hz, co 10 ms) zanikiem pola magnetycznego. Zastosowanie cewki DC w obwodzie pracującym z napięciem przemiennym sprawiłoby więc, że nasz przekaźnik zacząłby pełnić funkcję gustownego buzzera, niestety o dość mocno ograniczonej trwałości mechanicznej, o wypaleniu styków już nie wspominając. Z tego też względu producenci przekaźników AC powszechnie stosują pewien trick, mający na celu oszukanie cewki poprzez wzbogacenie jej konstrukcji o dodatkowy element, nazywany mianem shader ring bądź shader coil (rysunek 5). Jego zadaniem jest wprowadzenie przesunięcia fazowego pomiędzy polem magnetycznym w rdzeniu cewki a polem dodatkowego uzwojenia - dzięki temu cewka (rozpatrywana jako całość) jest w stanie podtrzymać szczątkowe pole magnetyczne, niezbędne do utrzymania pożądanej pozycji kotwicy.

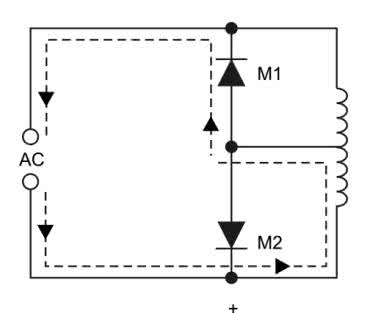

Istnieje także inna metoda zapobiegania drganiom styków w rytm prądu zasilającego - w tym przypadku cewka ma konstrukcję dwusekcyjną (z odczepem) i współpracuje z prostownikiem, wykonanym na bazie dwóch połączonych przeciwsobnie diod (rysunek 6). Obie sekcje, pracując naprzemiennie, niejako przerzucają pomiędzy sobą energię pola magnetycznego, co - nieco podobnie, jak w wersji z dodatkowym uzwojeniem cieniującym - wprowadza przesunięcie fazowe, niezbędne do podtrzymania pola przyciągającego kotwicę.

Należy również pamiętać, że na wartość prądu w cewce AC wpływ ma nie tylko rezystancja stałoprądowa uzwojenia, ale także jego reaktancja - z tego względu zasilanie cewki AC napięciem stałym (jeżeli byłoby niezbędne, np. w warunkach awaryjnych) wymagałoby zastosowania napięcia nieco niższego niż nominalne napięcie robocze (skuteczne) danego przekaźnika. Próba zastosowania przekaźnika z cewką AC w obwodzie napięcia stałego niesie ze sobą także ryzyko trwałego przyciągnięcia kotwicy do rdzenia cewki przez magnetyzm szczątkowy, obecny w nim po wyłączeniu zasilania - o ile bowiem w przekaźnikach DC ramię kotwicy współpracujące z cewką jest zwykle konstruowane tak, by obydwa elementy nie mogły do siebie dotykać, to w przekaźnikach AC podobnego zabezpieczenia się nie stosuje.

Styki przekaźników

Styki są najbardziej narażonymi na uszkodzenie elementami przekaźnika i to zarówno z mechanicznego, jak i elektrycznego punktu widzenia. Trwałość mechaniczna jest ograniczona przez wytrzymałość pasków blachy, na których mocowane są nity stykowe - w wyniku zmęczenia materiału może dojść do ich wyłamania, co rzecz jasna stanowi spore zagrożenie dla niezawodności urządzenia.

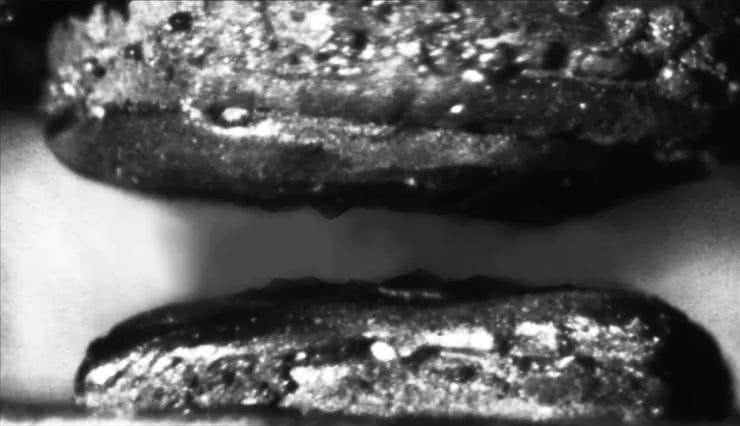

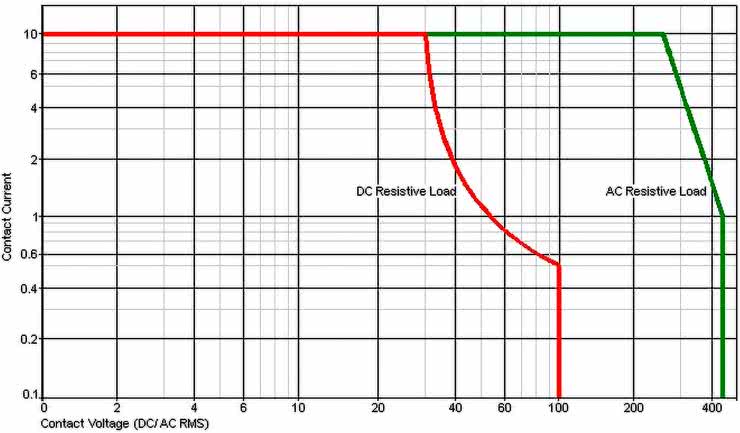

Trwałość elektryczna dotyczy zaś efektu wypalania powierzchni nitów w wyniku iskrzenia, a przede wszystkim długotrwałego łuku elektrycznego, powstającego w szczelinie zestykowej po rozłączeniu obwodu o relatywnie wysokim napięciu. O ile w obwodach AC łuk i tak zgaśnie samoistnie przy kolejnym przejściu przez zero napięcia sieciowego, o tyle w urządzeniach zasilanych napięciem stałym zjawisko może trwać znacznie dłużej, co w efekcie poskutkuje wypaleniem powłoki nitów stykowych, a nawet wgłębnym uszkodzeniem materiału (fotografia 8) bądź przeniesieniem części metalu z jednego nitu na drugi (fotografia 9).

Z tego też względu maksymalne napięcie obciążenia, jakie może być przełączane przez styki, jest znacznie niższe (dla danego typu przekaźnika) w przypadku obwodów DC, w porównaniu do AC (rysunek 7).

Niezawodność styków zależy przede wszystkim od materiału, z którego wykonane są nity stykowe. Rzecz jasna, nie istnieje jeden materiał idealny do wszystkich zastosowań, a przy wyborze przekaźnika do danej aplikacji należy rozważyć szereg ważnych parametrów.

- AgCdO (srebro-tlenek kadmu) - oferuje doskonałą trwałość przy sporych obciążeniach (także indukcyjnych) i dużą odporność na efekt zgrzewania styków w warunkach wysokich impulsów prądu rozruchowego,

- AgSnO2 (srebro-tlenek cyny) - zapewnia odporność zarówno na zgrzewanie, jak i efekt dyfuzji materiału pomiędzy współpracującymi powierzchniami nitów (przy obciążeniach stałoprądowych). Materiał dobrze sprawdza się w przekaźnikach, pracujących z dużymi obciążeniami o charakterze pojemnościowym,

- AgNi (srebro-nikiel) - materiał odporny na zużycie mechaniczne dzięki niewielkiej domieszce niklu, nieco gorzej jednak (w porównaniu do AgCdO oraz AgSnO2) opiera się zgrzewaniu; często stosowany w popularnych przekaźnikach dostępnych na rynku, oferuje jednak nieco wyższą rezystywność niż pozostałe z wymienionych stopów.

Warto dodać, że ostatnie dwa spośród wymienionych materiałów bywają często łączone z warstwą złota, przy czym występują dwie odmiany tego rodzaju styków. Najcieńsze pokrycia mają na celu jedynie ochronę nitów przed zbyt szybkim starzeniem w czasie magazynowania, zaś nieco grubsze warstwy złota mogą z powodzeniem pełnić funkcję właściwego interfejsu niskoomowego, umożliwiającego pewne załączanie zarówno niewielkich obciążeń, jak i słabych sygnałów analogowych. W przypadku zastosowań typowo sygnałowych lepszym wyborem jest jednak użycie stopu srebra i palladu (AgPd) jako materiału bazowego, oczywiście także z pokryciem warstwą złota.

Dobór materiału, z którego wykonane są styki bądź ich pokrycia, ściśle wiąże się z zagadnieniem tzw. prądu zwilżania (wetting current). Jest to minimalna wartość natężenia prądu, konieczna do przerwania cienkiej warstwy tlenków, zgromadzonych na powierzchniach współpracujących styków.

W rzeczywistości producenci przekaźników podają zwykle trzy wielkości: minimalny prąd, napięcie oraz moc przełączanych obciążeń bądź sygnałów. Zastosowanie styków z trwałym złoceniem powierzchni jest zatem doskonałym wyborem dla przekaźników sygnałowych, które często muszą pracować z sygnałami na poziomie poniżej 1 mA (nawet do 10 μA), nie ma jednak sensu w przekaźnikach średniej i dużej mocy, a tym bardziej w stycznikach - tam, z uwagi na powszechnie występujące, silne łuki elektryczne, złoto byłoby zbyt mocno narażone na stopienie podczas wyładowania.

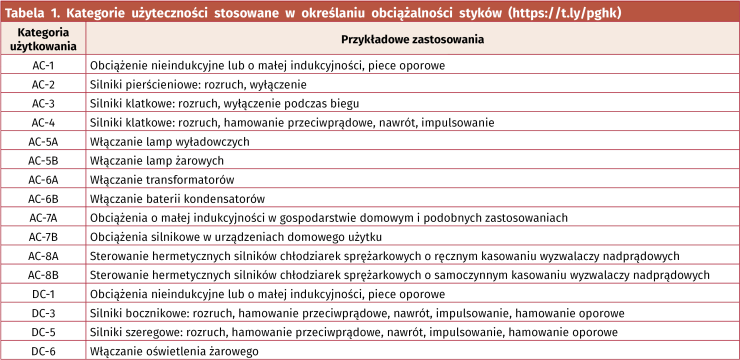

Kategorie użytkowania

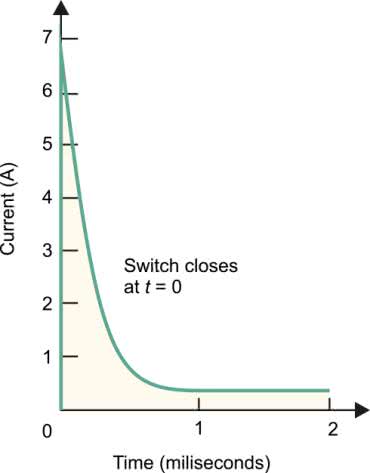

Załączanie i wyłączanie obciążeń innych niż rezystancyjne wiąże się z szeregiem dodatkowych narażeń dla styków przekaźnikowych. Uruchamianie odbiorników o charakterze silnie pojemnościowym wywołuje przepływ prądu rozruchowego o dużym natężeniu, który stopniowo maleje w miarę ładowania pojemności. Spory impuls rozruchowy jest obserwowany także w obciążeniach indukcyjnych (np. silnikach) oraz oświetleniu - nawet konwencjonalne żarówki rozpoczynają pracę przy stosunkowo niewielkiej rezystancji włókna, która rośnie wielokrotnie w miarę jego nagrzewania (rysunek 8). Przy wyłączaniu odbiornika sytuacja jest już nieco inna - szczególnym zagrożeniem dla styków są obciążenia o dużej indukcyjności, które po odcięciu zasilania generują impulsy wysokiego napięcia, prowadzące do powstania masywnego łuku elektrycznego.

Jak widać, określenie obciążalności przekaźnika za pomocą pojedynczej pary wartości napięcia i prądu maksymalnego nie ma większego sensu. Prąd ciągły wpływa wprawdzie na nagrzewanie styków, zaś napięcie szczytowe jest ograniczone przez szerokość szczeliny zestykowej oraz odstępy izolacyjne - wartości graniczne można zatem dość jednoznacznie określić, ale tylko z punktu widzenia pracy statycznej. W rzeczywistych warunkach pracy te parametry nijak mają się jednak do intensywnych prądów rozruchowych oraz innych zjawisk występujących w trakcie przełączania obciążenia (np. impulsów samoindukcji, powstających po przerwaniu obwodu).

Konieczne okazuje się zatem uwzględnienie charakteru obciążenia sterowanego przez przekaźnik. W notach katalogowych oraz na obudowach przekaźników i styczników można spotkać się z oznaczeniami tzw. kategorii użytkowania (utilization category), składającymi się z liter AC lub DC, po których następuje numer z ewentualnym przyrostkiem literowym. Poszczególne klasy odnoszą się do rodzajów obciążeń i mają ścisłe umocowanie w normach międzynarodowych - najczęściej spotykane kategorie można znaleźć w tabeli 1.

Zagadnienia implementacyjne przekaźników elektromechanicznych

Dobór odpowiedniego przekaźnika do projektowanego urządzenia jest niewątpliwie kluczowym etapem implementacji tego typu podzespołu, ale zdecydowanie nie należy pomijać szeregu aspektów związanych z jego bezpośrednim otoczeniem układowym. W tej części artykułu przyjrzymy się wybranym zagadnieniom sterowania i zabezpieczania przekaźników - część z nich można potraktować jako przypomnienie i usystematyzowanie najważniejszych informacji, ale na niektóre warto zwrócić szczególną uwagę, ponieważ są nazbyt często pomijane w opracowaniach dotyczących przekaźników oraz styczników.

Sterowanie cewek przekaźników monostabilnych

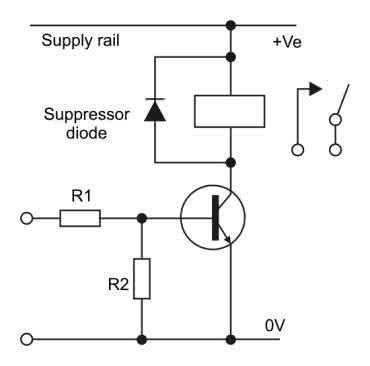

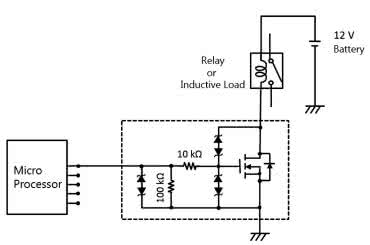

Podstawowym układem pracy cewki przekaźnika jest prosty obwód z tranzystorem kluczującym (BJT lub MOSFET), pokazany na rysunku 9.

Układ dobrze sprawdza się w prostszych urządzeniach, w których układ sterujący tranzystorem (np. mikrokontroler) oraz sama cewka są zasilane tym samym napięciem (zwykle 5 V, rzadziej 3 V), choć możliwe jest także podłączenie cewki do innej szyny zasilania (np. 12 V czy 24 V). Układ nie zapewnia żadnej separacji zakłóceń, powstających podczas rozłączania przekaźnika, z tego względu może być problematyczny zwłaszcza w sprzęcie typu mixed-signal, ale - jak pokazuje praktyka - także w najprostszych nawet urządzeniach bazujących na mikrokontrolerach. Rzecz jasna, bardzo wiele zależy od poprawności projektu PCB pod względem kompatybilności elektromagnetycznej - nieprawidłowo poprowadzone ścieżki zasilania, słaba masa układu czy wreszcie źle zaprojektowane obwody peryferyjne mikrokontrolera to zwykle najbardziej czułe punkty urządzeń cyfrowych zawierających przekaźniki.

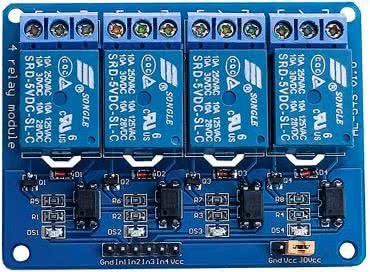

Często stosowanym obejściem tego problemu jest całkowite rozdzielenie zasilania sterownika i cewki, niemal zawsze realizowane za pomocą transoptora. Oprócz oczywistej zalety w postaci całkowitej separacji zakłóceń od układu sterującego, takie rozwiązanie ma jeszcze jedną ważną cechę - umożliwia zwiększenie ratingu napięciowego, w przypadku gdy urządzenie wymaga podwójnej lub wzmocnionej izolacji pomiędzy częścią cyfrową a obwodem styków przekaźnika. Należy jednak pamiętać, że zastosowanie transoptora nie zawsze będzie "automatycznie" prowadziło do istotnego wzrostu poziomu bezpieczeństwa elektrycznego - dobry przykład mogą stanowić tutaj popularne, tanie moduły przekaźnikowe z optoizolacją, które od dłuższego czasu zalewają światowe rynki. Pomimo zastosowania transoptora, praktycznie żadne wymogi bezpieczeństwa nie są tutaj spełnione, a wynika to z prostej przyczyny - błędnego projektu PCB, który w ogóle nie uwzględnia zwiększonych odstępów izolacyjnych pomiędzy obwodem wejściowym a obwodem cewki (sic!). Wszelkie sugestie, jakoby taki optoizolator miał zwiększać poziom bezpieczeństwa użytkownika, są zatem całkowicie wyssane z palca - wystarczy spojrzeć na płytkę jednego z takich modułów, pokazaną na fotografii 10.

Co więcej, jeżeli pomimo użycia transoptora linie zasilania obwodu cewki oraz części cyfrowej nie zostaną odseparowane od siebie (patrz rysunek 10 - linia VCC jest wspólna dla obu "stron" transoptora), to stracimy nie tylko dodatkową barierę ochronną, ale także jakiekolwiek korzyści pod względem oddzielenia źródła zakłóceń od wrażliwych części urządzenia.

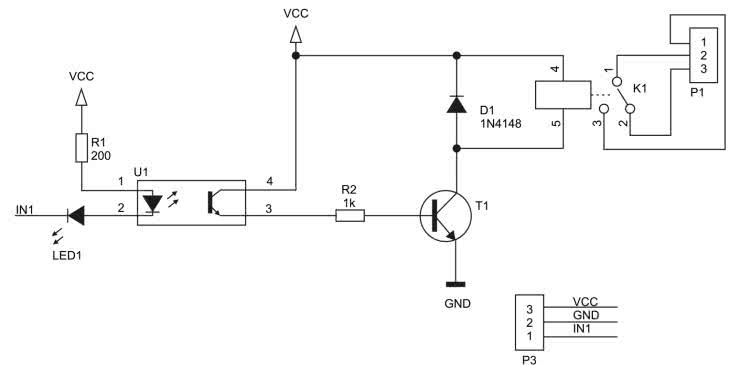

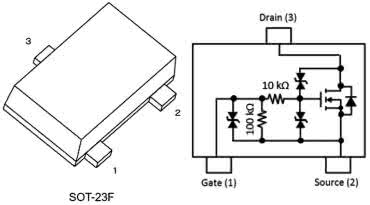

Niezależnie od szczegółów konstrukcyjnych stopnia wyjściowego układu sterowania cewki, możemy wyróżnić jeden powtarzalny element we wszystkich obwodach, w których stosowane są przekaźniki z cewkami DC. Mowa oczywiście o szybkiej diodzie blokującej impulsy samoindukcji i włączanej w kierunku zaporowym, równolegle do cewki. Inżynierowie z firmy Toshiba dostrzegli możliwość zoptymalizowania sposobu sterowania i zabezpieczania cewki, opracowując prosty, ale niezwykle użyteczny układ SSM3K357R (rysunek 11).

Jego konstrukcja opiera się na tranzystorze N-MOSFET, wyposażonym w zestaw diod Zenera i rezystorów, pełniących funkcję układu chroniącego przed przepięciami i zapewniającego łatwe sprzężenie z dowolnym wyjściem cyfrowym - napięcie progowe bramki nie przekracza 2,0 V. Zastosowanie SSM3K357R pozwala zaoszczędzić co najmniej trzy dyskretne elementy w otoczeniu przekaźnika, co znakomicie upraszcza sterowanie, zwłaszcza w przypadku złożonych, wielokanałowych kart przekaźnikowych czy też sterowników PLC - schemat aplikacyjny układu można zobaczyć na rysunku 12.

Sterowanie przekaźnikami bipolarnymi

W przypadku przekaźników bipolarnych o konstrukcji dwucewkowej podstawowy układ sterowania zasadniczo nie różni się od (zdublowanego) obwodu, pokazanego na rysunku 9. Przekaźniki tego typu stawiają jednak nieco większe wymagania pod względem logiki i parametrów czasowych sygnałów sterujących. Po pierwsze - obydwie cewki w żadnym wypadku nie powinny być wysterowane jednocześnie, gdyż spowodowałoby to nieprzewidywalne ustawienie kotwicy. Po drugie, przekaźniki bistabilne są czułe na stosunkowo krótkie impulsy (a więc także na zakłócenia), ale z drugiej strony: do poprawnej pracy wymagają sygnałów o czasie trwania nie krótszym niż pewien próg zadziałania (zależny od typu przekaźnika). Po trzecie - co ważne zarówno z ekonomicznego, jak i termicznego punktu widzenia - cewki przekaźników bistabilnych nie powinny pracować w warunkach ciągłego, długotrwałego zasilania, gdyż zwyczajnie nie są do tego dostosowane (byłoby to zresztą klasyczne marnotrawstwo energii).

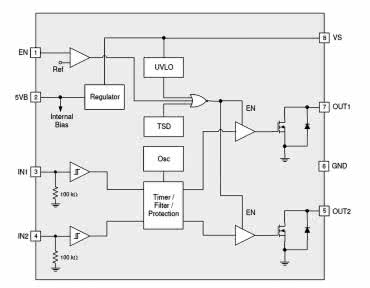

Mając na uwadze wszystkie powyższe czynniki, firma Fairchild opracowała specjalną linię driverów scalonych, przeznaczonych właśnie do obsługi przekaźników dwucewkowych. Układy FAN3240 i FAN3241 (rysunek 13) są wyposażone w wejściowe bufory Schmitta, cyfrowy filtr z układem czasowym, wbudowany oscylator, układ monitorowania zasilania oraz dwa wyjścia typu otwarty dren.

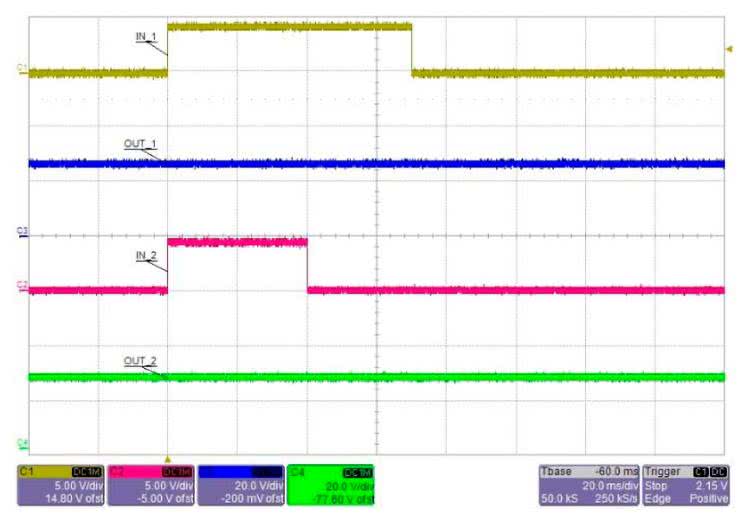

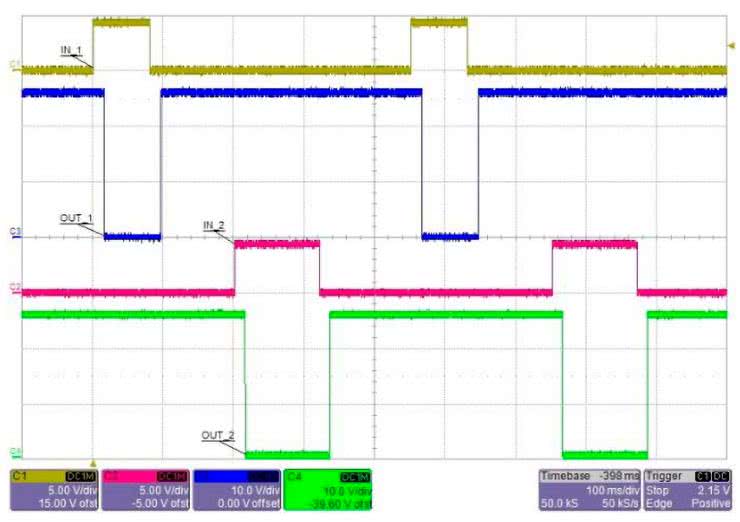

Zadaniem części cyfrowej układu jest ochrona przekaźnika przed podaniem niewłaściwych impulsów sterujących - i tak: wystawienie logicznych jedynek na obydwa wejścia układu nie skutkuje włączeniem żadnego z wyjść "cewkowych" (rysunek 14), za to czas prawidłowych, pojedynczych impulsów jest aktywnie modyfikowany przez timer.

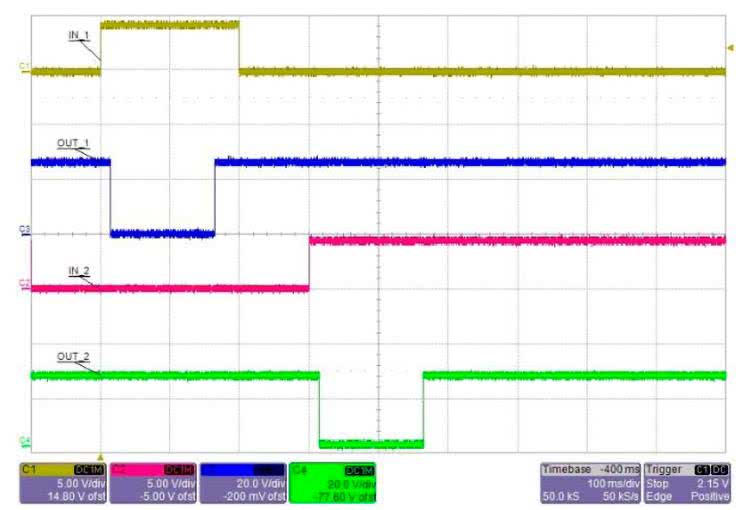

W zależności od zakupionej wersji FAN324x, czas impulsu wyjściowego może być narzucony arbitralnie (rysunek 15) lub "przepuszczany" na wyjście bez zmian, ale tylko dopóki nie przekracza on czasu tMAX (także ustawionego fabrycznie - rysunek 16).

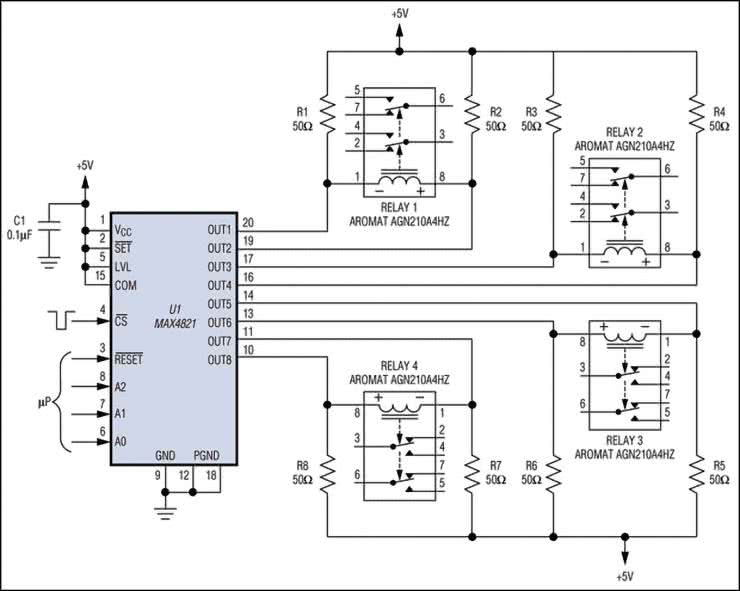

Z diametralnie inną sytuacją spotykamy się w przypadku bistabilnych przekaźników jednocewkowych - ponieważ wymagają one sterowania bipolarnego, prosty układ z dwoma tranzystorami w konfiguracji otwartego drenu przestaje być wystarczający. Praktyka podsuwa na myśl zastosowanie niewielkiego, scalonego mostka H i jest to jak najbardziej słuszne rozwiązanie, o ile w urządzeniu mamy do czynienia z pojedynczym przekaźnikiem bistabilnym. Jeżeli jednak musimy wysterować kilka takich elementów, warto zastosować rozwiązanie niejako hybrydowe, zaproponowane przez firmę Analog Devices i pokazane na rysunku 17.

Cztery przekaźniki jednocewkowe są tu sterowane za pomocą 8-wyjściowego drivera, który wprawdzie także ma wyjścia typu otwarty dren, ale… rolę górnych tranzystorów w mostkach H przejmują 50-omowe rezystory podciągające. Choć taki układ pracy - z uwagi na straty energii - byłby absurdem w przypadku większych obciążeń (np. silników komutatorowych), to w zastosowaniu z przekaźnikami bistabilnymi, które wymagają jedynie krótkich impulsów niezbędnych do "zatrzaśnięcia" kotwicy w danym położeniu, efekt nagrzewania rezystorów podciągających będzie pomijalny w typowych aplikacjach.

Zastosowanie ekonomizerów

Podstawową zaletą przekaźników bistabilnych jest dalece niższy pobór energii w porównaniu do przekaźników monostabilnych, wymagających ciągłego podtrzymywania pola magnetycznego w celu utrzymania kotwicy w pozycji aktywnej. Nie zawsze jednak zastosowanie przekaźnika bistabilnego będzie optymalne z punktu widzenia funkcjonalności czy też bezpieczeństwa urządzenia. Problem strat w cewce narasta szczególnie w przypadku dużych styczników, których cewki - jak wspomnieliśmy na początku artykułu - mogą pobierać nawet kilkadziesiąt watów mocy. Z tego też względu w niektórych sytuacjach z pomocą przychodzą tzw. ekonomizery - specjalne układy elektroniczne, których zadaniem jest obniżenie prądu zasilania cewki po początkowym, "pełnowymiarowym" impulsie, koniecznym do przerzucenia kotwicy do nowego położenia. Jak pisaliśmy już w części poświęconej parametrom cewek, przekaźniki charakteryzują się dość sporą histerezą, co pozwala drastycznie obniżyć straty mocy (a więc także temperaturę cewki) bez ryzyka przypadkowego opuszczenia kotwicy.

Jako przykład udanej realizacji stycznika zintegrowanego z ekonomizerem można wskazać model ECK250 marki TE Connectivity (fotografia 11).

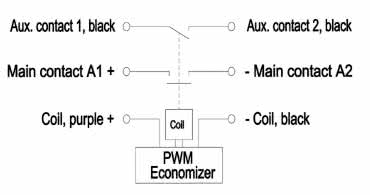

Choć - z punktu widzenia użytkownika - sterowanie stycznikiem nie różni się zasadniczo od pracy ze zwykłą cewką DC - wystarczy podać zasilanie na parę przewodów wejściowych (rysunek 18) - to ukryty w obudowie układ elektroniczny aktywnie redukuje prąd cewki po włączeniu i to naprawdę znacznie - z 43,2 W mocy "rozruchowej" do zaledwie 1,7 W mocy podtrzymującej. Taka oszczędność pozwala na stosowanie stycznika w aplikacjach wymagających długotrwałego utrzymywania kotwicy w pozycji aktywnej, m.in. w inwerterach solarnych.

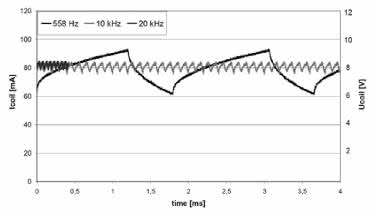

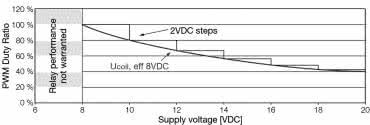

W mniejszej skali rozwiązanie problemu strat mocy w cewce przekaźnika monostabilnego można oczywiście wykonać poprzez proste sterowanie sygnałem PWM, podanym na tranzystor kluczujący, współpracujący z przekaźnikiem. Wymaga to naturalnie odpowiedniego doboru poziomu wysterowania w stanie podtrzymania kotwicy, przy czym konkretna wartość współczynnika wypełnienia będzie zależna od modelu przekaźnika oraz napięcia zasilania systemu. Warto pamiętać także o odpowiednim doborze częstotliwości przebiegu PWM - zbyt niska (tj. poniżej 20 kHz) będzie powodowała słyszalny dla człowieka pisk. Wraz ze wzrostem częstotliwości sygnału sterującego maleć będzie także tętnienie prądu, co zobrazowano na rysunku 19.

Monitorowanie linii zasilania umożliwia ponadto wprowadzanie bieżących poprawek, umożliwiających przynajmniej zgrubne dopasowanie poziomu wysterowania cewki do aktualnej wartości napięcia zasilania systemu (rysunek 20), co ma znaczenie m.in. w aplikacjach motoryzacyjnych.

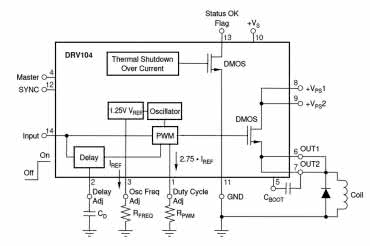

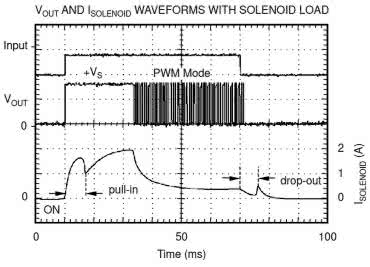

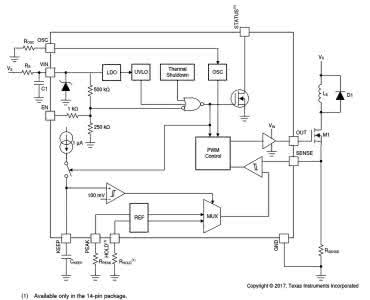

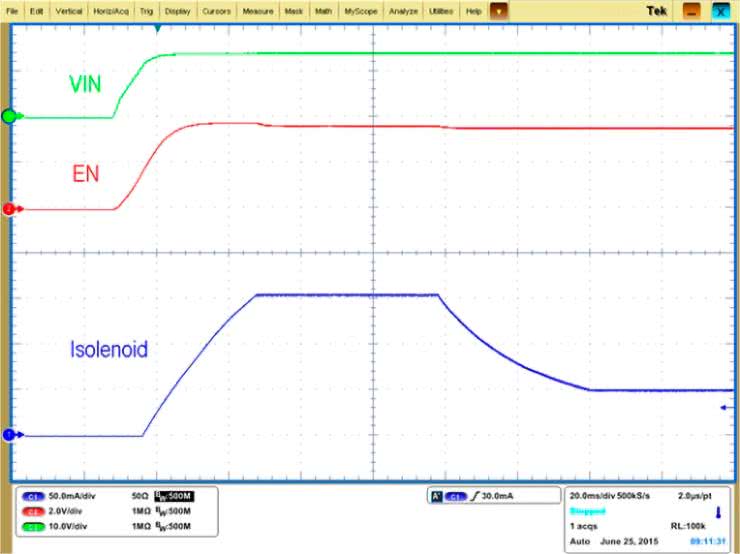

Warto wiedzieć, że funkcję ekonomizera można zrealizować także za pomocą opracowanych specjalnie do tego celu układów scalonych. 1,2-amperowy driver DRV104 marki Burr-Brown (obecnie TI) steruje pojedynczą cewką przekaźnika "od góry" (high-side), z użyciem wbudowanego jeszcze przypadku, dzięki sprzężeniu zwrotnemu na bazie bocznika, możliwa jest stabilizacja prądu, kompensująca zarówno zmiany temperatury uzwojenia, jak i wahania napięcia zasilającego. Przebiegi uzyskiwane podczas pracy drivera można zobaczyć na rysunku 24.

Zakłócenia indukowane w liniach sterowniczych

Na pierwszy rzut oka mogłoby się wydawać, że przekaźniki elektromechaniczne są idealnym wyborem do instalacji przemysłowych - prosta konstrukcja i konieczność stosowania "silnych" sygnałów sterujących w postaci prądu na poziomie przynajmniej kilkudziesięciu…kilkuset miliamperów sugerują, że linie sterownicze naprawdę trudno byłoby zakłócić. W praktyce okazuje się jednak, że warunki instalacji przekaźnika silnie wpływają na stabilność jego pracy, co najlepiej widać na przykładzie zakłóceń indukowanych w liniach sterowniczych, łączących cewkę z urządzeniem nadrzędnym (np. sterownikiem PLC).

Jeżeli interferencja będzie wystarczająco silna, przekaźnik może być losowo załączany (wzbudzany), a równie poważny problem stanowi niepożądane podtrzymanie załączenia po zaniku właściwego sygnału sterującego. Takie zjawisko ma miejsce zwykle tam, gdzie przewody zasilające cewkę są ułożone w pobliżu kabli zasilających odbiorniki dużej mocy lub ich długość jest znaczna (zazwyczaj rzędu kilkudziesięciu metrów lub więcej).

Warto zdawać sobie sprawę, że na tego typu problemy szczególnie narażone są przekaźniki z cewkami sterowanymi napięciem sieciowym (230 V) - a to z uwagi na znacznie wyższą impedancję uzwojenia w porównaniu do przekaźników pracujących z niższymi napięciami (np. 24 V). Aby zapobiec powstawaniu szkodliwych (a w skrajnych przypadkach nawet niebezpiecznych) interferencji, można zastosować szereg tricków. Jednym z nich jest zmiana przekaźnika na model o wyższych parametrach obciążeniowych, za czym idzie zwykle także "mocniejsza" cewka (mająca w związku z tym mniejszą rezystancję przy identycznym napięciu znamionowym). Można także zastosować specjalne przekaźniki interfejsowe - przykładowo, przekaźniki PIR6W-1P-230VAC/DC-10 rodzimej marki Relpol mają wbudowane filtry aktywne, które umożliwiają niezawodne przesyłanie sygnałów sterujących za pomocą przewodów o długości nawet 300 metrów (fotografia 12).

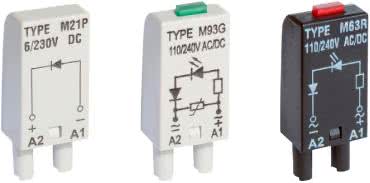

Jeżeli zmiana napięcia znamionowego lub modelu przekaźnika nie wchodzi w grę, to zawsze pozostaje jeszcze jedno wyjście "ratunkowe" - zastosowanie rezystora, włączanego równolegle do cewki, którego zadaniem jest zmniejszenie wypadkowej impedancji po stronie przekaźnika, a co za tym idzie - stłumienie zakłóceń wzbudzanych przez pole magnetyczne. Firma Relpol opracowała zresztą serię niewielkich modułów dodatkowych, obejmującą nie tylko "terminatory" rezystancyjne, ale także rozmaite ograniczniki przepięć, diody sygnalizacyjne czy wreszcie proste filtry RC (fotografia 13).

Sposoby zabezpieczania styków

Bardzo ważnym aspektem - z punktu widzenia zarówno niezawodności, jak i kompatybilności elektromagnetycznej - jest odpowiednie zabezpieczenie styków przekaźnika przed iskrzeniem.

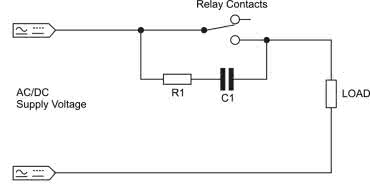

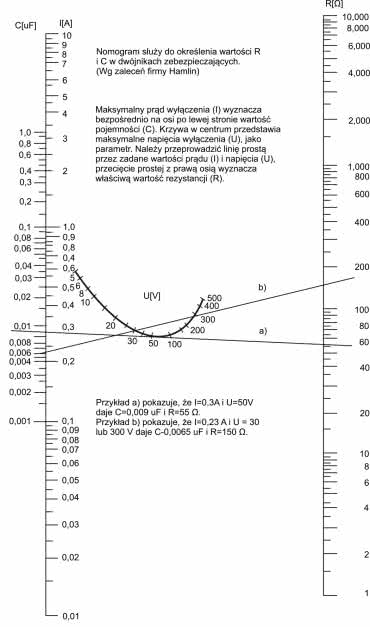

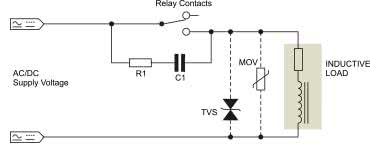

Do tego celu można zastosować rozmaite rodzaje gasików - najprostsze, złożone zaledwie z dwóch elementów RC (rysunek 25) można obliczyć na podstawie nomogramu z rysunku 26.

W przypadku współpracy styków z obciążeniami indukcyjnymi konieczne będzie także zabezpieczenie przed impulsami samoindukcji - dokładnie z tego samego powodu, dla którego stosowane są diody włączone równolegle z cewką sterującą przekaźnika. Rzecz jasna, jeżeli obciążenie jest zasilane napięciem przemiennym, to użycie zwykłej diody prostowniczej lub Schottky’ego nie wchodzi w grę - zastępują ją wtedy dwukierunkowe transile lub warystory (rysunek 27).

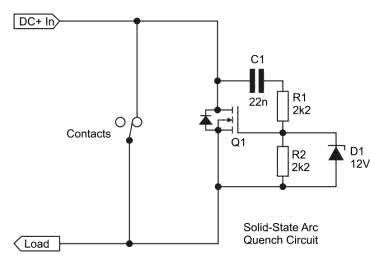

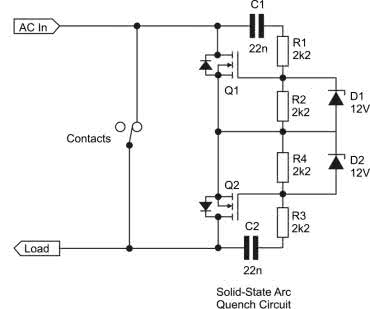

Interesujące możliwości dają układy aktywne, bazujące na tranzystorach MOSFET - prosty obwód pokazany na rysunku 28 nie gasi łuku, ale… całkowicie uniemożliwia jego powstawanie (!).

Zasada działania jest naprawdę nieskomplikowana - tranzystor zostaje zasilony przez kondensator C1 w momencie rozwarcia styków, uniemożliwiając tym samym zainicjowanie łuku elektrycznego (innymi słowy - chwilowo przejmuje na siebie prąd obciążenia). Po krótkim czasie, w wyniku naładowania C1, tranzystor zostaje wyłączony, co odcina obciążenie od zasilania. Rezystory R1, R2, wraz z pojemnością C1, umożliwiają zgrubne ustawienie stałej czasowej (stosownie do typu tranzystora oraz napięcia zasilania). Podobne działanie można uzyskać także dla obwodów zasilanych napięciem AC (rysunek 29) - uważni Czytelnicy, zaznajomieni z technologią przekaźników półprzewodnikowych, od razu dostrzegą podobieństwo zastosowanej tutaj topologii do stopni wyjściowych SSR bazujących na MOSFET-ach.

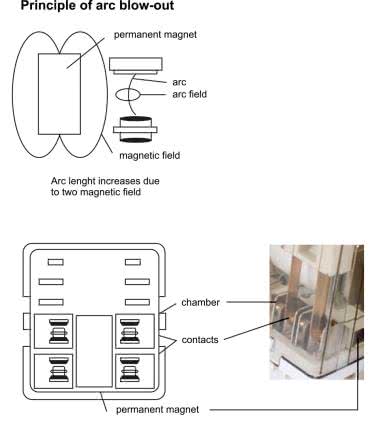

Gasiki oraz aktywne tłumiki łuku elektrycznego pozwalają zabezpieczyć dowolny przekaźnik elektromechaniczny, warto jednak wiedzieć, że niektóre modele mają fabrycznie wbudowane magnesy trwałe (rysunek 30). Ich zadaniem jest "wydmuchiwanie" łuku elektrycznego (magnetic blow-out), a ściślej rzecz ujmując - zakrzywianie jego toru w celu wydłużenia efektywnej ścieżki propagacji. W ten sposób tworzenie się łuku jest znacznie utrudnione, co pozwala podwyższyć rating napięciowy styków przy zachowaniu zbliżonych wymiarów obudowy przekaźnika.

Izolacja wzmocniona

Na koniec pozostawiliśmy zasygnalizowany już wcześniej problem izolacji wzmocnionej. Producenci przekaźników elektromechanicznych stosują rozmaite rozwiązania konstrukcyjne w zakresie koordynacji izolacji pomiędzy cewką a zespołem styków. W niektórych przypadkach już na pierwszy rzut oka widać, że odstępy powierzchniowe i powietrzne pomiędzy wejściem a wyjściem przekaźnika są stosunkowo niewielkie (fotografia 14) - wystarczające, aby spełnić wymogi podstawowej izolacji o określonej wytrzymałości napięciowej, ale zdecydowanie zbyt małe dla aplikacji, w których wysoki poziom ochrony przeciwporażeniowej jest warunkiem krytycznym.

Istnieje jednak możliwość takiego zaaranżowania wnętrza obudowy przekaźnika, by jej elementy stanowiły izolację stałą (fotografia 15).

Jest to o tyle istotne, że uzyskanie wymaganego poziomu izolacji (np. podwójnej) byłoby bardzo trudne przy użyciu jedynie odstępów powietrznych - przykładowo, jeżeli zbyt daleko odsuniemy kotwicę od cewki, to siła oddziaływań magnetycznych znacznie zmaleje, co utrudni lub uniemożliwi poprawne działanie przekaźnika. Z tego też względu producenci stosują rozmaite rozwiązania pomocnicze - przykładem mogą być przekaźniki bezpieczeństwa z wymuszonym przełączaniem styków, w których, w dość naturalny sposób, pojawia się możliwość odseparowania styków od cewki za pośrednictwem nieprzewodzącego popychacza. Przykładem omawianego tutaj rodzaju konstrukcji może być pokazany na fotografii 16 przekaźnik OA 5603, zapewniający izolację na poziomie 4 kV i odstępy powietrzne/powierzchniowe na poziomie 8 mm (cewka-styki).

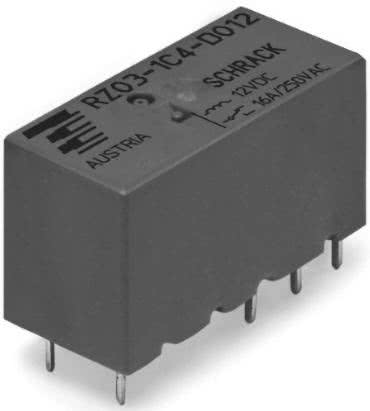

A to wciąż nie wszystko, na co stać niewielkie przekaźniki do montażu na PCB - seria RZ marki Schrack (fotografia 1) oferuje jeszcze lepsze parametry, bo 5-kilowoltową barierę z odstępami nie mniejszymi niż 10 mm (!), a to wszystko w obudowie o wymiarach 29×12,7×15,7 mm.

Podsumowanie

W artykule zaprezentowaliśmy szereg mniej lub bardziej znanych zagadnień dotyczących budowy, parametrów oraz implementacji przekaźników elektromechanicznych. Opis rzecz jasna nie jest w stanie wyczerpać tematu, gdyż należałoby jeszcze przyjrzeć się bliżej wielu kwestiom, związanym m.in. z montażem przekaźników (lutowanym oraz za pomocą uniwersalnych gniazd), odpornością środowiskową, dynamiką cykli łączeniowych (czasy łączenia, rozłączania oraz drgania zestyków) czy wreszcie obowiązującymi standardami międzynarodowymi. Znaczna część tych tematów była już niejednokrotnie omawiana na łamach "Elektroniki Praktycznej" - zainteresowanych Czytelników odsyłamy do archiwum, znajdującego się na stronie internetowej EP.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj