Systemy elektroniczne w pojazdach realizują szereg różnych funkcji – od tych, które mają poprawić komfort podróżujących, przez systemy umożliwiające prawidłowe działanie jednostki napędowej i zespołu jezdnego, do systemów odpowiedzialnych za bezpieczeństwo w czasie jazdy oraz w sytuacjach krytycznych – kolizjach. Warunki eksploatacji, jakim muszą sprostać, należą do najtrudniejszych. Przyczyniają się do tego:

- duża zmienność temperatur pracy (zarówno w cyklu praca-postój, jak i dobowa oraz roczna),

- wszystkie niekorzystne warunki środowiskowe (wilgoć, mróz, śnieg, zanieczyszczenia),

- działanie różnych substancji chemicznych (sól, oleje, paliwa, płyny hydrauliczne),

- takie oddziaływania jak przeciążenia i wibracje.

Do tego wymagana jest wysoka niezawodność na przestrzeni co najmniej kilku lat. Zatem jak radzą sobie z tymi wszystkimi wymaganiami producenci aut?

AEC

Organizacja AEC (Automotive Electronics Council) została założona w latach 90. przez firmy Chrysler, Ford i GM w celu ustanowienia wspólnych standardów kwalifikacji części i systemów jakości dla branży motoryzacyjnej. Dokumenty opracowane przez AEC zawierają wymagania kwalifikacyjne, opisują unikalne metody testowania i określają ogólne standardy, które muszą być spełnione, aby zagwarantować określony poziom jakości i niezawodności komponentów elektronicznych. Celem tych opracowań było wyeliminowanie nieporozumień między producentami a nabywcami oraz usprawnienie łańcuchów dostaw. W skład AEC wchodzi obecnie co najmniej 18 firm.

Dokumenty techniczne opracowane przez Komitet Techniczny Komponentów AEC są dostępne na stronie internetowej AEC [1]. Najczęściej przywoływane dokumenty AEC to:

- AEC-Q100 – kwalifikacja do testów naprężeń bazujących na mechanizmie awarii dla układów scalonych;

- AEC-Q101 – kwalifikacja testów naprężeń bazujących na mechanizmie awarii dla dyskretnych półprzewodników;

- AEC-Q200 – kwalifikacja do testów obciążeniowych dla komponentów pasywnych.

Z kwalifikacją AEC-Q100, dotyczącą układów scalonych, można się zetknąć w dokumentacjach takich producentów jak Renesas czy Infineon. Kwalifikacja przewiduje cztery zakresy temperatur określone klasami 0, 1, 2 i 3. Określają one zakres temperatury otoczenia podczas pracy układów scalonych:

- 0: –40°C do +150°C,

- 1: –40°C do +125°C,

- 2: –40°C do +105°C,

- 3: –40°C do +85°C.

Zadaniem kwalifikacji AEC jest zagwarantowanie niezawodności elementów i uniknięcie zjawiska tzw. kuli śnieżnej – jeden wadliwy układ scalony w każdej partii produkcyjnej może przełożyć się na tysiące wadliwych aut (rysunek 1).

Mikrokontrolery dla branży Automotive

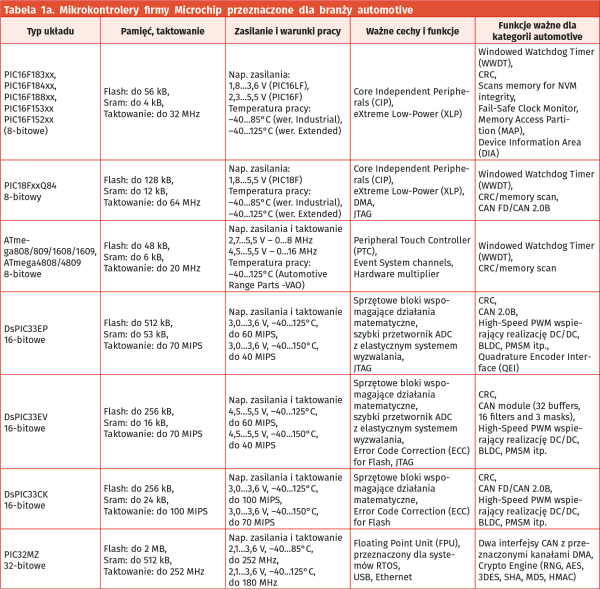

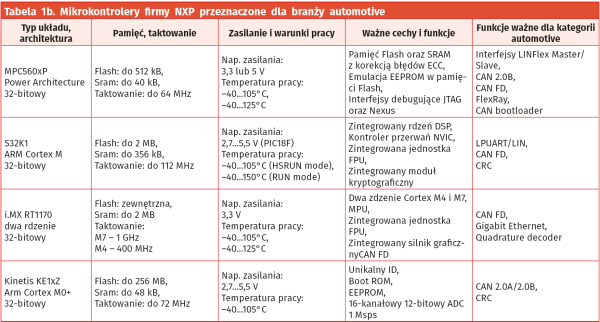

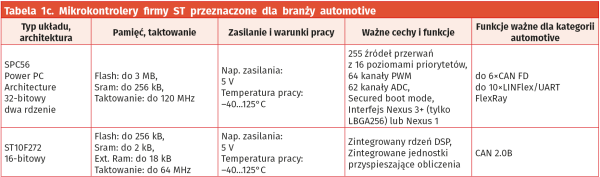

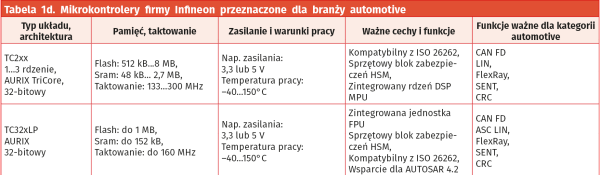

Układy z kwalifikacją motoryzacyjną dostępne są w ofertach wielu kluczowych producentów. Nawet jeśli nie projektujemy elektroniki do zastosowań typowo motoryzacyjnych, będą one doskonałym wyborem do wszelkich aplikacji narażonych na trudne warunki pracy i wymagających wysokiej niezawodności. W tabeli 1 prezentujemy zestawienie wybranych, pod wieloma względami interesujących układów przeznaczonych do takich aplikacji. To tylko niektóre propozycje niektórych producentów, ale trafiły do zestawienia ze względu na bogate i dobrze zorganizowane wsparcie ze strony producentów.

Jednak trzeba wiedzieć, że przemysł samochodowy był mocno zaopatrywany w elementy specyficzne, a więc takie, które zostały przygotowane dokładnie pod wymagania klientów lub przynajmniej zostały zmodyfikowane w stosunku do elementów katalogowych. Mogą być w innych obudowach i o parametrach różnych od elementów standardowych (fotografia 1).

Taka firma jak np. Bosch – bardzo aktywna w motoryzacji, ma oddziały projektowo-produkcyjne skupione wyłącznie na wytwarzaniu półprzewodników dla motoryzacji. Jest to znak, że elektronika w pojazdach może znacznie różnić się od konsumenckiej czy nawet przemysłowej i jest dostępna tylko dla wąskiego grona odbiorców.

Komunikacja

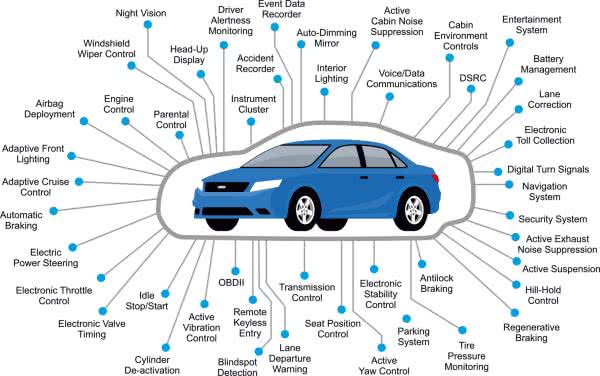

Elektronika w aucie podzielona jest kilka systemów, a każdy z nich składa się z kilku mniejszych modułów – ich ilość tylko częściowo pokazuje rysunek 2. Moduły oraz systemy połączone są ze sobą magistralami komunikacyjnymi. Wraz ze wzrostem skali elektryfikacji pojazdów zmieniały się wymagania stawiane tym magistralom i szybko okazało się, że nie wystarczy jeden standard. Obecnie zrealizowane są jako pojedynczy przewód, para przewodów w postaci skrętki lub jako światłowód. Każde z tych rozwiązań ma optymalny dla siebie obszar zastosowań i każdy z nich omówimy nieco dokładniej.

Magistrala CAN

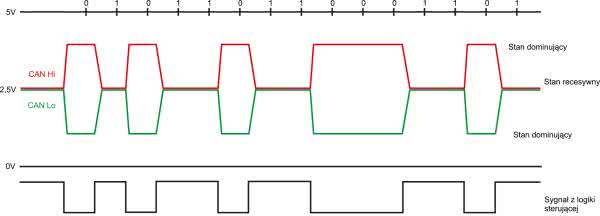

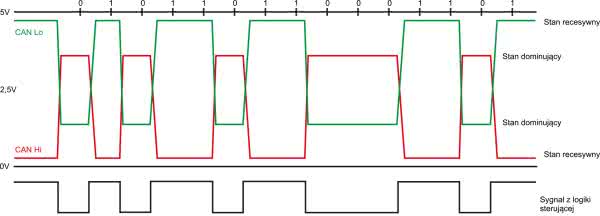

Jest to pierwszy typ magistrali, który wszedł do masowej produkcji w branży motoryzacyjnej. Obecnie jest stosowana w różnych branżach, m.in. w urządzeniach medycznych i w automatyce przemysłowej. Główne cechy magistrali CAN (Controller Area Network) to realizacja komunikacji krytycznych pod względem czasowym oraz niezawodność. Wszystkie węzły są połączone ze sobą standardową dwuprzewodową skrętką, która umożliwia przesyłanie cyfrowego sygnału różnicowego. Linie magistrali oznaczone są jako CANH (CAN High) i CANL (CAN Low). Stan dominujący występuje, gdy napięcie na liniach spełnia warunek CANH > CANL i odpowiada logicznemu stanowi niskiemu – „0”, natomiast gdy CANH ≤ CANL, to występuje stan recesywny, odpowiadający stanowi logicznemu wysokiemu – „1”. Z tej cechy wynika, że urządzenia o niższych numerach identyfikacyjnych mają wyższy priorytet na magistrali.

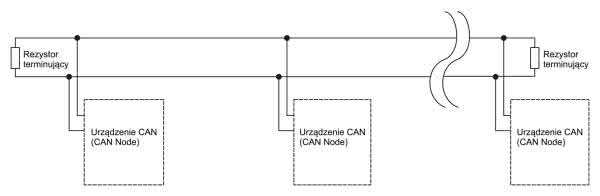

Międzynarodowa Organizacja Normalizacyjna (ISO – International Organization for Standardization) wydała zbiór norm CAN ISO 11898, które m.in. określają warstwy fizyczne dla dwóch typów magistrali CAN. Pierwsza to tzw. szybka magistrala CAN (High-speed CAN), której topologia została pokazana na rysunku 3, a stany występujące na magistrali pokazuje rysunek 4.

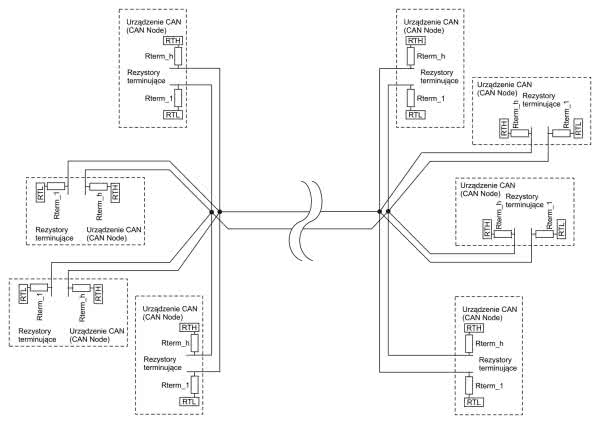

Osiągane prędkości bitowe do 1 Mb/s oraz 5 Mb/s dla CAN-FD. Wymaga liniowej topologii zakończonej na każdym końcu rezystorami 120 Ω. Drugim typem jest tzw. magistrala CAN niskiej prędkości, odporna na błędy (Low-speed, fault-tolerant CAN), której topologia została pokazana na rysunku 5, a stany na magistrali obrazuje rysunek 6.

Osiąga prędkości do 125 kb/s, wykorzystuje topologię liniową lub gwiazdową albo wiele magistral gwiazdowych połączonych magistralą liniową i jest zakończona w każdym węźle rezystorami ustalającymi stan recesywny. Całkowita rezystancja każdej linii nie może być mniejsza niż 100 Ω. Obie linie magistrali muszą być w stanie wytrzymać napięcie od −27 do +40 V bez uszkodzeń.

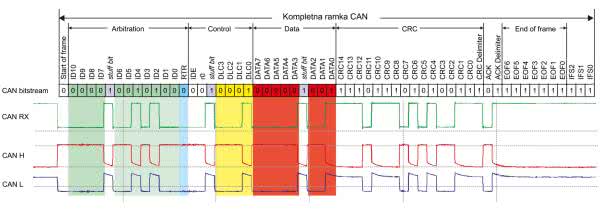

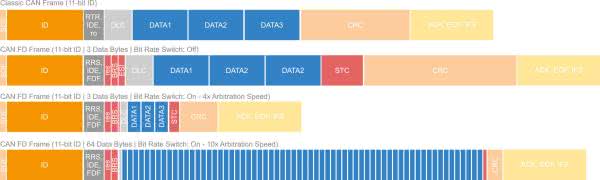

CAN2.0A, CAN 2.0B, CAN-FD

Prace nad magistralą CAN rozpoczęła firma Bosch w 1983 r. Pierwsza wersja magistrali stosowana w pojazdach to CAN 2.0, której specyfikacja została opublikowana dopiero w 1991 r. Każdy węzeł takiej w magistrali może wysyłać i odbierać wiadomości, ale nie jednocześnie. Podstawowa wiadomość – ramka, ma budowę pokazaną na rysunku 7 składa się z:

- identyfikatora, który reprezentuje jednocześnie priorytet wiadomości i realizuje mechanizm arbitrażu,

- części kontrolnej zawierającej m.in. informacje o ilości przesyłanych danych,

- danych – 0...8 bajtów,

- sumy kontrolnej CRC,

- części kontrolnej odpowiadającej za zakończenie ramki,

- odstępu międzyramkowego o długości 3 bitów recesywnych.

Dla utrzymania prawidłowej synchronizacji wymagana jest pewna liczba zmiany stanów na magistrali. Aby spełnić ten warunek, po pięciu kolejnych bitach o tej samej polaryzacji, w ramce automatycznie wstawiany jest bit o przeciwnej polaryzacji. Jest to tzw. bit stuffing. Nie dotyczy to niektórych pól ramki, np. zakończenia. Oprócz zapewnienia synchronizacji mechanizm ten przyczynia się do wykrywania błędów oraz poprawia parametry transmisji związane z właściwościami fizycznymi linii – skrętki.

Identyfikator o długości 11 bitów jest charakterystyczną cechą standardu CAN 2.0A. W standardzie CAN 2.0B została wprowadzona możliwość stosowania identyfikatora o długości 29 bitów. Składa się on z 11-bitowego identyfikatora bazowego (Base ID) oraz 18-bitowego identyfikatora rozszerzającego (Extended ID).

Zasadniczą zaletą, a jednocześnie ograniczeniem standardu CAN 2.0 jest niewielka ilość danych przesyłanych w każdej ramce – maksymalnie 8 bajtów. To powoduje, że ramki są niewielkie, każda transmisja zajmuje niewiele czasu i nie blokuje magistrali. Takie rozwiązanie jest odpowiednie dla systemów, w których czas reakcji (przesłania poleceń, danych itd.) jest krytycznym parametrem. Jednak wraz ze wzrostem stopnia rozbudowania systemów elektronicznych tak niewielka ilość danych stawała się niewystarczająca.

Znaczne zmiany przyniósł standard CAN FD wprowadzony w 2012 r. Długość bloku danych została rozszerzona 8-krotnie – do 64 bajtów, przy jednoczesnym zachowaniu, a nawet skróceniu czasu przesyłania ramek. Jak sama nazwa wskazuje, CAN FD (CAN Flexible Data-rate) pozwala na dynamiczną zmianę prędkości komunikacji w trakcie trwania ramki – rysunek 8.

Identyfikator i część odpowiedzialna za arbitraż przebiega ze standardową prędkością, natomiast blok danych może być przesyłany z większą prędkością – standard ISO dopuszcza 5 Mb/s, w odpowiednich warunkach możliwa jest transmisja z prędkością 10...12 Mb/s. Ponadto nowy standard gwarantuje kompatybilność wsteczną, a więc urządzenia CAN FD mogą być dołączane do klasycznych urządzeń CAN. Aby uniknąć zgłaszania błędów przez urządzenia CAN, istnieje możliwość wyłączenia urządzeń CAN np. na czas programowania (flashowania) urządzenia w trybie CAN FD.

LIN Bus

W instalacji auta znajduje się wiele mniej krytycznych systemów elektronicznych, takich jak klimatyzacja, sterowanie szybami, oświetleniem wewnątrz oraz szereg różnych czujników. Magistrala CAN była zbyt droga do wdrożenia dla każdego podzespołu w samochodzie. Producenci samochodów zaczęli stosować różne technologie komunikacji szeregowej, co doprowadziło do problemów z kompatybilnością. Pojawiła się potrzeba opracowania ujednoliconej taniej sieci szeregowej.

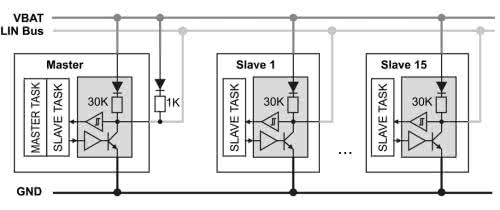

Magistrala LIN (Local Interconnect Network) zawiera jeden przewód, na którym realizowana jest komunikacja dwukierunkowa bazująca na uniwersalnym asynchronicznym odbiorniku/nadajniku UART. Na linii występują dwa stany: 0 V oraz 12 V (wymagany jest rezystor podciągający 1 kΩ). Do magistrali dołączone jest jedno urządzenie Master i jedno lub więcej urządzeń Slave (rysunek 9).

Specyfikacja LIN obejmuje protokół transmisji (warstwa fizyczna i warstwa łącza danych) oraz medium transmisyjne. Maksymalna prędkość komunikacji na magistrali LIN wynosi 19200 bodów przy maksymalnej długości linii 40 metrów. Magistrala LIN umożliwia realizowanie mechanizmu synchronizacji zegara taktującego prędkość komunikacji dla urządzeń Slave (podobnie działa funkcja autobaud dla UART) i zwalnia z potrzeby stosowania zewnętrznego rezonatora kwarcowego.

Ruchem na magistrali steruje układ Master – inicjuje zarówno komunikację na żądanie układu Master, jak i komunikację oczekiwaną przez układ Slave. Dane na magistrali (z wyjątkiem pola Break) są przesyłane zgodnie ze standardowym formatem UART: 8 data bits, 1 stop bit, LSB first.

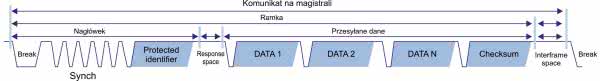

Struktura standardowej ramki danych na magistrali LIN została pokazana na rysunku 10, w jej skład wchodzi:

- Część nagłówkowa, która składa się z:

- pola Break, które jest sygnałem dla wszystkich urządzeń Slave o rozpoczęciu kolejnej transmisji. Jest to stan niski trwający przez czas co najmniej 13 bitów (które byłyby wysyłane na magistralę), poprzedzony stanem wysokim o czasie co najmniej 1 bitu.

- pola Synch niezbędnego do zsynchronizowania prędkości komunikacji. Jest to bajt o wartości 0x55, czyli na przemian wartości bitowe 0 i 1;

- identyfikatora Protected Identifier, który ma rozmiar jednego bajta, przy czym pierwsze 6 bitów to właściwy identyfikator, a ostatnie dwa bity to bity parzystości. Zatem możliwe są 64 różne identyfikatory na jednej magistrali LIN;

- pole Response space, które jest niewielką przerwą w nadawaniu i służy do tego, aby urządzenie Slave przygotowało się do dalszej części komunikacji;

- część Response, czyli przesyłane dane z urządzenia Master do Slave lub odwrotnie. Może zawierać do 8 bajtów danych oraz jeden bajt sumy kontrolnej Checksum;

- pole kończące ramkę – Interframe space.

Pierwszym powszechnie stosowanym standardem magistrali była wersja LIN1.3. Kolejne wersje to 2.0, 2.1 oraz 2.2, które m.in. poprawiały sposób obliczania sum kontrolnych oraz definiowały specjalne rodzaje ramek (o określonych identyfikatorach), np. ramka wyzwala zdarzeniem czy ramka diagnostyczna. Dokładne informacje na ten temat można znaleźć na tych stronach: [3], [4].

FlexRay

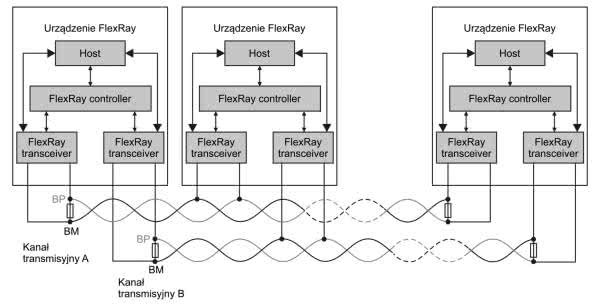

Rozwój technologiczny motoryzacji podąża w kierunku systemów sterowania pojazdem poprzez magistralę, są to tzw. drive-by-wire, steer-by-wire oraz break-by-wire. Te nowe rozwiązania w niemałym stopniu zwiększają bezpieczeństwo, osiągi i ekonomię, ale są pod wieloma względami krytyczne i jeśli którekolwiek z nich zawiedzie, konsekwencje mogą być katastrofalne. Sieci, takie jak magistrala CAN i magistrala LIN, od dawna z powodzeniem obsługujące komunikację między sterownikami i elektromechanicznymi systemami samochodowymi, nie oferowały zbyt dużej przepustowości, a ponadto wymagany był jeszcze wyższy poziom niezawodności. Konieczna była nowa ulepszona magistrala komunikacyjna. W związku z tym opracowano nowy standard nazwany FlexRay, który zapewnia łączność o wyższej przepustowości, ale przede wszystkim jest wysoce niezawodny (ISO 17458-1...17458-5).

FlexRay nie powinien być interpretowany jako zamiennik magistrali CAN, jego implementacja jest bardziej kosztowna. Charakterystyczną cechą FlexRay jest połączenie wymagające dwóch par przewodów (2 skrętek – 4 żył), które tworzy dwa niezależne kanały danych w celu zapewnienia odporności na awarie (rysunek 11). Szybkość transmisji wynosi do 10 Mb/s, jeśli jeden kanał nie działa, to komunikacja może być kontynuowana ze zmniejszoną przepustowością. Połączenia mogą być realizowane zarówno w sprawdzonej topologi łańcucha, jak i topologii gwiazdy, która może być bardziej optymalna dla rozbudowanych systemów i bardziej niezawodna (uszkodzenie jednego ramienia gwiazdy odcina tylko urządzenie znajdujące się na tym ramieniu). Zazwyczaj łączy się topologie liniowe i gwiazdowe, tworząc konfigurację hybrydową. Jest to dobra droga, ponieważ integruje prostotę i niski koszt topologii liniowej z wydajnością i niezawodnością gwiazdy. Podobnie jak w magistrali CAN, wymagane są rezystory terminujące na końcowych węzłach, aby dopasować impedancję charakterystyczną linii. Właściwe zakończenie jest szczególnie ważne, ponieważ FlexRay działa na znacznie wyższych częstotliwościach niż wcześniejsze magistrale.

Problemem, z którym musi się zmierzyć każda magistrala wielopunktowa, jest rywalizacja o zasoby magistrali. Jeśli dwa lub więcej węzłów na magistrali będzie próbowało jednocześnie transmitować, to dane zostaną uszkodzone. W magistrali CAN stosowany jest arbitraż, który gwarantuje, że konkurujące węzły ustąpią temu, którego wiadomość ma najwyższy priorytet. Wadą jest to, że arbitraż działa prawidłowo przy relatywnie małych prędkościach komunikacji. Magistrala FlexRay bazuje na mechanizmie czasowym TDMA (Time Division Multiple Accesss), który zarządza przepływem danych między węzłami tak, że każdy czeka na swoją kolej dostępu do magistrali.

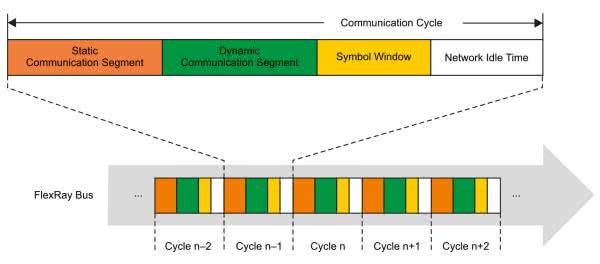

Komunikacja jest podzielona na stałe cykle (rysunek 12) o typowym czasie trwania wynoszącym 1 ms, a każdy z nich zawiera:

- segment statyczny (Static Communication Segment),

- segment dynamiczny (Dynamic Communication Segment),

- blok kontrolny (Symbol Window),

- krótką przerwę w zajętości magistrali – NIT (Network Idle Time).

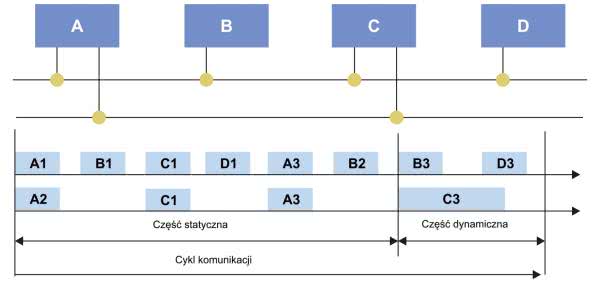

Segment statyczny jest wstępnie podzielony na części przyporządkowane poszczególnym węzłom – to zapewnia silniejszy determinizm niż w przypadku CAN. Dane mogą być przesyłane jednocześnie dwoma kanałami transmisyjnymi. Gdy urządzenie jest dołączone tylko do jednego z nich, to drugi nie może być wykorzystany przez inne urządzenie w tym samym czasie. Natomiast segment dynamiczny działa bardziej elastycznie – węzły przejmują kontrolę nad magistralą, jeśli jest dostępna, realizując w ten sposób reakcję na zdarzenia lub transmisję większej ilości danych (rysunek 13).

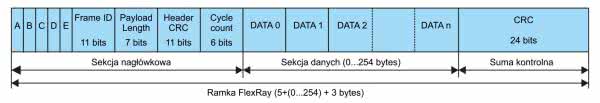

Wiadomości przesyłane w segmentach mają określoną strukturę, której schemat został pokazany na rysunku 14. Pola oznaczona A...E to kolejno:

- Startup Frame Indicator,

- Sync Frame Indicator,

- Null Frame Induicator,

- Payload Preamble Indicator,

- pole zarezerwowane.

Następnie znajduje się 11-bitowy identyfikator wiadomości (Frame ID), 7-bitowe pole informujące o ilości przesyłanych danych (Payload Length), nagłówek sumy kontrolnej (CRC Header), licznik cykli (Cycle count), wreszcie od 0 do 254 bajtów danych, a na końcu suma kontrolna CRC.

Magistrala FlexRay jest stosowana m.in. w systemach wspomagania prowadzenia, aktywnego zawieszenia czy adaptacyjnego tempomatu.

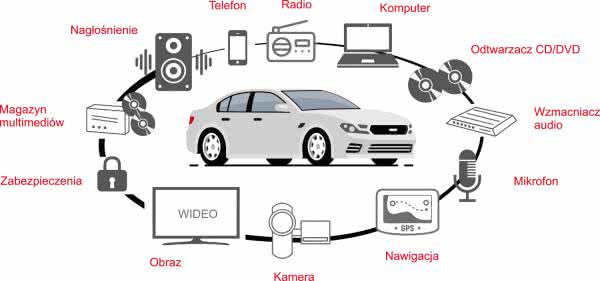

MOST

W wyposażeniu aut, zwłaszcza w modelach w bogatszej wersji, znajduje się wiele urządzeń multimedialnych. Należą do nich wielokanałowe systemy nagłośnienia, odtwarzacze multimediów, systemy kamer, system nawigacji satelitarnej, zintegrowany system telefoniczny GSM czy lokalna sieć internetowa. Opisane do tej pory magistrale zupełnie nie nadają się do strumieniowego przesyłania obrazu, dźwięku czy innych danych. Natomiast urządzenia tego typu wymagały ujednoliconego standardu wymiany danych o bardzo dużej przepustowości, pozwalającego na przesyłanie wielokanałowego obrazu i dźwięku. Tak powstał nowy system komunikacji – MOST (Media Oriented Systems Transport).

Pierwotnie system był projektowany przez Oasis SiliconSystems AG (obecnie SMSC należący do Microchip Technology), we współpracy z BMW, Becker Radio i DaimlerChrysler, jako sieć do zastosowań multimedialnych w środowisku motoryzacyjnym. Od 1997 roku siedemnastu międzynarodowych producentów samochodów i ponad pięćdziesięciu dostawców kluczowych komponentów, w tym dostawcy sprzętu elektrycznego i audio-wideo, wniosło swój wkład w tę technologię.

Szeregowa magistrala MOST jest realizowana poprzez łącze optyczne z użyciem specjalnych przewodów światłowodowych (fotografia 2). Takie podejście niesie ze sobą wiele zalet, do najważniejszych należą: duża szybkość transmisji danych (najnowsza wersja MOST150 osiąga 150 Mb/s), odporność na zakłócenia elektromagnetyczne oraz relatywnie niewielki koszt instalacji (przewody optyczne z tworzywa sztucznego). System MOST wykorzystuje topologię pierścieniową do przesyłania danych (rysunek 15) ale często współgra także z dodatkową standardową magistralą w topologii gwiazdy, która realizuje funkcje kontrolno-diagnostyczne.

Specyfikacja MOST definiuje warstwę fizyczną i warstwę łącza danych, a także wszystkie siedem warstw modelu ISO/OSI komunikacji danych. Znormalizowane interfejsy upraszczają integrację protokołu MOST w urządzeniach multimedialnych. Dla programisty system MOST to przede wszystkim definicja protokołu. Zapewnia użytkownikowi ustandaryzowany interfejs (API) umożliwiający dostęp do funkcji urządzenia.

Sieć MOST może zarządzać maksymalnie 64 urządzeniami. Jedno urządzenie jest wyznaczane jako nadrzędne i jego zadaniem jest ciągłe wysyłanie do pierścienia MOST ramek. Na początku przesyłania ramki wysyłana jest preambuła, która umożliwia synchronizowanie wszystkich urządzeń.

Interfejs diagnostyczny i serwisowy

Rozbudowane systemy elektroniczne pojazdów wymagały także standardowego interfejsu diagnostycznego. Obecnie obowiązującym standardem jest OBDII (On-Board Diagnostic level 2), który jest obowiązkowo stosowany w samochodach:

- sprzedawanych po 1 stycznia 1996 w USA,

- sprzedawanych po 1 stycznia 2001 w Unii Europejskiej,

- sprzedawanych po 1 stycznia 2002 w Polsce,

- z silnikiem Diesla, sprzedawanych po 1 stycznia 2003 w Unii Europejskiej.

Określa on rodzaj złącza diagnostycznego i funkcje poszczególnych wyprowadzeń, dostępne protokoły oraz format przesyłania komunikatów. Zawiera również listę potencjalnych parametrów pojazdu do monitorowania wraz ze sposobem kodowania danych dla każdego z nich.

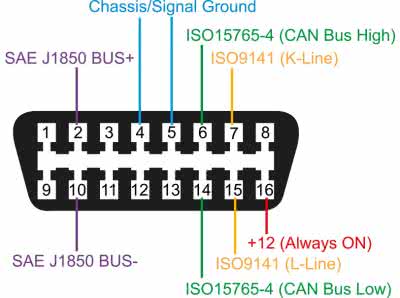

Dostęp do tego systemu można uzyskać za pośrednictwem charakterystycznego, 16-stykowego złącza (fotografia 3). Funkcje wyprowadzeń zostały pokazane na rysunku 16.

Pozostałe, niewykorzystane wyprowadzenia często pełnią funkcję dodatkowych linii diagnostycznych charakterystycznych dla określonych marek, np. linia nr 1 dla dla aut koncernu GM, czy linia 8 dla aut marki BMW. OBDII obsługuje kilka protokołów:

- J1850 PWM,

- J1850 VPW,

- ISO9141,

- ISO14230 (KWP2000),

- ISO14229 (UDS),

- CAN (ISO15765/SAE J2480).

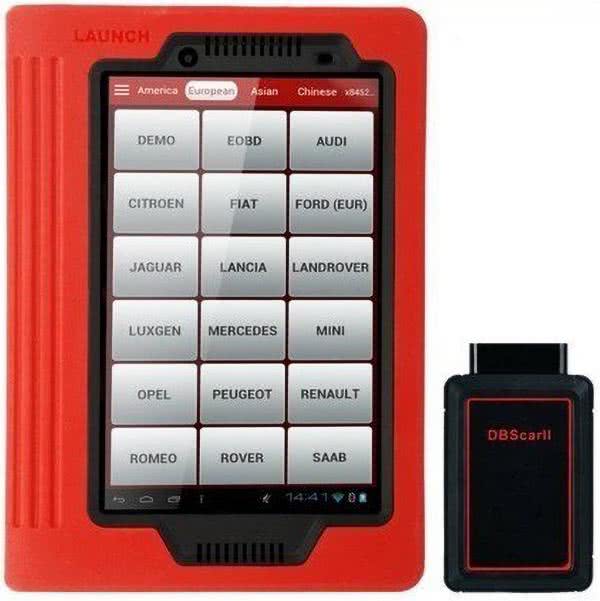

Europejskie przepisy dotyczące diagnostyki pokładowej (EOBD) są odpowiednikiem standardu OBDII. Diagnostyka jest możliwa przy użyciu odpowiedniego urządzenia – tzw. testera diagnostycznego. Urządzenia te mają różną postać, od autonomicznych, przenośnych, podobnych do multimetru (fotografia 4), przez przejściówki podłączane do komputera, po urządzenia w postaci tabletu i bezprzewodowego modułu dołączanego do złącza ODBII.

Kody usterek EOBD składają się z pięciu znaków: litery i czterech cyfr. Litera odnosi się do badanego systemu, następny znak to 0, jeśli jest zgodny ze standardem EOBD, kolejna cyfra określa podsystem, a ostatnie dwie cyfry określają kod błędu lub parametru. Dla przykładu – litera P odnosi się do układu napędowego, a druga cyfra to:

- P00xx – dozowanie paliwa i powietrza oraz pomocnicze elementy sterujące emisją;

- P01xx – pomiar paliwa i powietrza;

- P02xx – pomiar paliwa i powietrza (obwód wtrysku paliwa);

- P03xx – układ zapłonowy;

- P04xx – pomocnicze systemy kontroli emisji;

- P05xx – kontrola prędkości pojazdu i system kontroli biegu jałowego;

- P06xx – obwódy wyjść komputera;

- P07xx – przekładnia;

- P08xx – przekładnia.

Litery oznaczają:

- B – nadwozie (w tym system klimatyzacji i poduszki powietrzne) (1164 kody);

- C – podwozie (w tym ABS) (486 kodów);

- P – układ napędowy (silnik i skrzynia biegów) (1688 kodów);

- U – sieć (magistrala pokładowa) (299 kodów).

Na zakończenie należy jeszcze omówić jeden, mniej znany interfejs. Elektroniczne moduły sterujące stosowane w motoryzacji to tzw. ECU (Electronic Control Unit) (fotografia 6).

Pełnią różne funkcje – odpowiadają za nadzór nad prawidłową pracą silnika samochodu oraz innych jego podzespołów, takich jak ABS, ESP, AirBag czy też elementów wyposażenia, takich jak klimatyzacja. Moduł ECU to płytka z mikroprocesorem i układami wejścia, wyjścia i zasilania. Wiele działań serwisowych i diagnostycznych można wykonać poprzez podłączenie do magistrali, np. CAN, takiego sterownika, ale czasem to nie wystarczy. Najbardziej zaawansowane metody ingerencji w działanie/konfigurację ECU polegają na podłączeniu do złącza serwisowego znajdującego się wewnątrz modułu – fotografia 7. Jest to tzw. złącze BDM (Background Debug Mode) i umożliwia komunikację bezpośrednio z mikrokontrolerem. Wymaga to odpowiedniego sprzętu – znane urządzenia tego typu to m.in. Galetto, Kess, K-Tag, BDM100. Dostępne powszechnie w Internecie produkty to często niedopracowane i nielegalne klony oryginalnych urządzeń. Należy mieć świadomość tego, że za pomocą takich narzędzi można nieodwracalnie uszkodzić ECU.

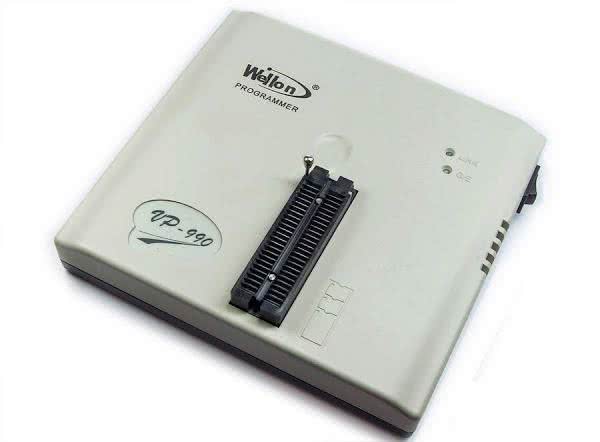

Innym podejściem jest działanie bezpośrednio na kościach pamięci. Sterownik ECU zawiera mikrokontroler, który zwykle ma zintegrowaną pamięć programu, ale często na płytce znajdują się dodatkowe układy pamięci Flash i EEPROM (rysunek 17). W nich znajdują się dane dotyczące sposobu działania i konfiguracji ECU. Odlutowanie kości pamięci, zmodyfikowanie jej zawartości przy użyciu odpowiedniego programatora oraz ponowne zamontowanie jest skomplikowanym zadaniem ale pozwala na obejście różnych zabezpieczeń ograniczających modyfikacje ECU. Często jest to też jedyny sposób naprawy uszkodzonego w wyniku nieudanego programowania ECU. Układy pamięci stosowane w sterownikach ECU często różnią się od standardowych układów. Do ich programowania niezbędne są specjalizowane programatory, np. urządzenia serii VPxxx (fotografia 8).

Podsumowanie

Duży stopień złożoności systemów elektronicznych w najnowocześniejszych pojazdach oraz kryzys na rynku komponentów półprzewodnikowych, spowodowały, zmiany w podejściu do rozwiązań stosowanych w motoryzacji zarówno w zakresie sprzętu, jak i oprogramowania. Będą powstawały elastyczne architektury, pozwalające na stosowanie zamiennych komponentów, a oprogramowanie będzie dostosowywane do alternatywnych układów. Tylko w ten sposób producenci będą mogli lepiej radzić sobie z problemami w łańcuchach dostaw.

Przed branżą motoryzacyjną stoi także ogromne wyzwanie. W zakresie sprzętu zostały wypracowane solidne standardy, ale w najbliższych latach krytyczne stanie się zapewnienie bezpieczeństwa oprogramowania w pojazdach połączonych z siecią – V2I (Vehicle to Infrastructure). To relatywnie nowe zagadnienie dla branży motoryzacji, co widać po tym, że rozwój pojazdów autonomicznych nieco zwolnił.

Damian Sosnowski, EP

Źródła:

AEC:

[1] https://bit.ly/36I27Vq

CAN:

[2] https://bit.ly/3NbqOtV, https://bit.ly/36Dh5eZ, https://bit.ly/3twRde6

LIN:

[3] https://bit.ly/3KYRdsU

[4] https://bit.ly/3ttziVm, https://bit.ly/3uhGCTt

FlexRay:

https://bit.ly/3NbBZCY, https://bit.ly/3NdFWqQ, https://bit.ly/3L1TaVF

MOST:

https://bit.ly/3ugOFj9, https://bit.ly/3qluS11

OBD:

https://bit.ly/36EvOq3, https://bit.ly/3wrjxAh

Zaloguj

Zaloguj