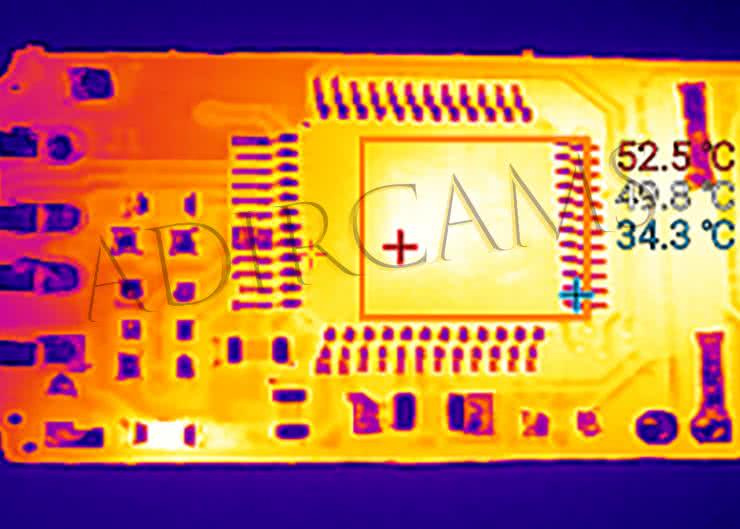

Każdy system elektroniczny składa się z wielu komponentów umieszczonych na płytce PCB. Ze względu na wzajemny wpływ termiczny komponentów w systemie pomiar temperatury konkretnego elementu, otoczenia PCB czy nawet dokładnego regionu płytki drukowanej, nie należy do łatwych zadań. W wielu systemach, w których konieczny jest pomiar temperatury elementu, temperatura otoczenia może wpływać na wynik i pogarszać dokładność tego pomiaru. Dlatego też trzeba, już na etapie projektowania płytki drukowanej, zastosować szereg zabiegów i rozwiązań, które pozwolą na zmniejszenie przepływu ciepła pomiędzy różnymi sekcjami elementów urządzenia.

Projektant systemu musi podjąć pewne decyzje projektowe dotyczące zarówno rodzaju obudowy poszczególnych elementów elektronicznych, jak i układu PCB podczas integracji czujników temperatury. Poniższy artykuł zawiera podstawowe zalecenia dla projektantów systemów i wyjaśnia metody poprawy dokładności pomiaru.

Zalecenia te dotyczą zarówno pomiarów temperatury powietrza, jak i pomiaru temperatury elementów na PCB. Artykuł zawiera szczegółowe informacje o technikach dobierania układu, jego orientacji i sprawdzonych metodach montażu na PCB. Poniżej znajduje się także odpowiedni wstęp teoretyczny, który pozwala zrozumieć, jakie zjawiska fizyczne stoją za obserwowanymi w układach elektronicznych zjawiskami.

W jakim celu mierzy się temperaturę PCB

Istnieje wiele powodów, dla których stosuje się pomiar temperatury elementów elektronicznych na płytce drukowanej. Dotyczy to zwłaszcza elementów produkujących dużo ciepła, np. układów scalonych ze stopniami mocy lub o wysokim poziomie integracji. Dzięki precyzyjnemu monitorowaniu temperatury tych elementów zapewnia się im długi czas działania oraz zwiększa niezawodność systemu. Sensory temperatury stosowane są również do sterowania chłodzeniem systemów. Dzięki dobraniu np. prędkości obrotowej wentylatora do temperatury optymalizuje się zużycie energii, poziom generowanego hałasu itp. Finalnie, pomiar temperatury jest także krytyczny dla stabilizowania temperatury czułych obwodów, takich jak oscylatory kwarcowe, źródła napięć odniesienia, rezystory pomiarowe itp. Wszystkie te elementy są podatne na zmiany temperatury. W wielu systemach sztucznie utrzymuje się je w podwyższonej temperaturze. Do stabilizacji tej temperatury używa się precyzyjnych sensorów, gdyż od nich bezpośrednio zależy dokładność całego procesu.

Przewodność cieplna płytki drukowanej

Istnieją trzy metody przepływu ciepła: przewodzenie przez ciała stałe, konwekcja ciepła przez płyny i gazy oraz ciepło przenoszone poprzez promieniowanie. W artykule skupimy się na cieple przewodzonym, gdyż jest to dominujący mechanizm transportu ciepła na płytce PCB i dlatego uwzględnienie tego mechanizmu jest najbardziej istotne dla pomiarów temperatury.

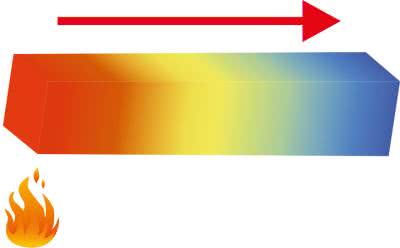

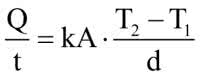

Przewodzenie ciepła definiuje się jako przenoszenie ciepła przez objętość. Ciepło jest przenoszone przez mikroskopijne zderzenia cząstek – im więcej kolizji, tym gorętszy jest obiekt. Przenikanie ciepła ma miejsce, gdy między dwoma obiektami lub między różnymi obszarami tego samego obiektu występuje różnica temperatur. Jego szybkość zależy od geometrii, grubości i materiału obiektu. Ze względu na prawo równowagi ciepło przechodzi z cieplejszego ciała do chłodniejszego, aż cały układ osiągnie końcową równowagę termiczną, tak jak pokazano na rysunku 1. Pomiędzy dwoma obiektami o równej temperaturze nie zachodzi transport ciepła. Równanie wymiany ciepła przez przewodzenie pokazano w równaniu 1.

gdzie:

- Q/t to prędkość przepływu ciepła wyrażona w dżulach na sekundę [J/s];

- k to współczynnik przewodności cieplnej (stała materiałowa) wyrażona w watach na metr-kelwin [W/m×K];

- T1 oraz T2 to temperatury punktów, pomiędzy którymi analizowany jest transfer ciepła;

- d to grubość materiału, a ściślej mówiąc, odległość, jaką pokonuje ciepło pomiędzy punktami, pomiędzy którymi analizowany jest transfer ciepła.

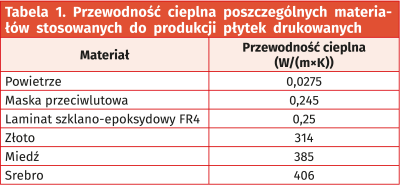

Przewodność cieplna k jest miarą zdolności materiału do przewodzenia ciepła. Służy do opisywania, w jaki sposób ciepło przewodzone jest przez dany materiał. Metale są bardzo dobrymi przewodnikami ciepła, podczas gdy dielektryki, takie jak powietrze, wełna, papier czy plastik, przewodzą ciepło znacznie gorzej. Materiały o bardzo niskiej przewodności cieplnej, takie jak styropian, są izolatorami termicznymi i ich przewodność cieplna jest bardzo niska.

Materiały, które są najistotniejsze przy analizie termicznej PCB, to miedź, laminat FR4 i maska lutownicza (soldermaska). Miedź jest doskonałym przewodnikiem ciepła – przewodzi ciepło znacznie szybciej niż laminat i inne elementy omawianego systemu. W tabeli 1 wymieniono przewodności cieplne występujących w PCB materiałów.

Im wyższa jest wartość parametru k, tym materiał efektywniej przenosi ciepło, co skutkuje krótszym czasem reakcji termicznej. W przypadku niskich wartości przewodność cieplną gradient temperatury między źródłem a czujnikiem może być duży i należy go dokładnie uwzględnić podczas rozmieszczania elementów w systemie.

Określenie dominującego mechanizmu przewodzenia ciepła

Czujniki temperatury do montażu powierzchniowego (SMD) mają kilka zalet w porównaniu z czujnikami w obudowach do montażu przewlekanego. Ich główne zalety to mniejszy rozmiar obudowy, zmniejszający pojemność cieplną, możliwość wygodnego umieszczenia na płytce drukowanej i łatwość montażu. Jednak czujniki temperatury tego rodzaju mogą być równocześnie trudne do odizolowania, ponieważ mają tendencję do pomiaru temperatury płytki PCB, a nie temperatury otoczenia. Dlatego należy zastosować specjalne techniki rozmieszczania ich na płytce drukowanej, jeśli celem czujnika jest pomiar temperatury otoczenia, a nie temperatury płytki drukowanej.

Lokalne analogowe lub cyfrowe czujniki temperatury określają temperaturę, mierząc de facto temperaturę własnej struktury sprzętowej. Dlatego ważne jest, aby zrozumieć dominujące ścieżki przewodzenia temperatury między czujnikiem temperatury a obiektami na PCB lub środowiskiem i otoczeniem, którego temperatura ma być określona.

W opisanym systemie ciepło jest przewodzone przede wszystkim następującymi ścieżkami:

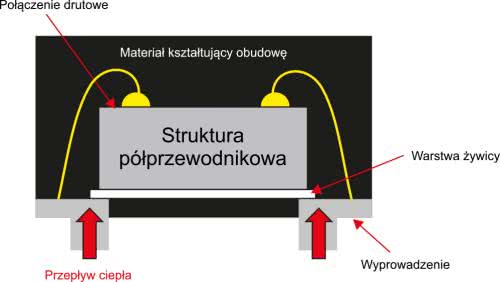

- Poprzez metalowe elementy mocowania struktury krzemowej. Jeśli są obecne w danym układzie scalonym, są dominującym mechanizmem przewodzenia ciepła pomiędzy płytką drukowaną a strukturą układu scalonego.

- Poprzez wyprowadzenia i piny układów scalonych. To kolejna, istotna ścieżka przewodzenia ciepła, szczególnie jeśli dany układ nie ma innych metalowych elementów w swojej strukturze.

- Ostatnią ścieżką przenikania ciepła w układzie scalonym jest pozostała część obudowy. Jednak ze względu na niską przewodność cieplną materiałów używanych do enkapsulacji układów scalonych na ogół przenoszenie ciepła przez samą obudowę jest istotnie wolniejsze niż przenoszenie ciepła przez przewody lub inne metalowe elementy układu.

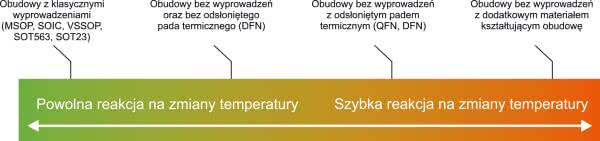

Wybór rodzaju obudowy określa, jak szybko dany czujnik temperatury będzie reagował na zmiany temperatury. Na rysunku 2 zaprezentowano względne współczynniki odpowiedzi termicznej różnych klas wybranych typów obudów SMD, które są typowo używane do pomiarów temperatury.

Pomiar temperatury otoczenia urządzenia

W niektórych przypadkach, szczególnie gdy chcemy dokładnie mierzyć temperaturę otoczenia, konieczne jest odizolowanie sensorów od wpływu ciepła płytki drukowanej. W dalszej części artykułu prezentujemy szereg strategii – głównie skupiających się na odpowiednim projekcie płytki drukowanej – pozwalających na zminimalizowanie transportu ciepła z lub do sensora temperatury w płaszczyźnie PCB.

Odpowiedni projekt wylewki masy

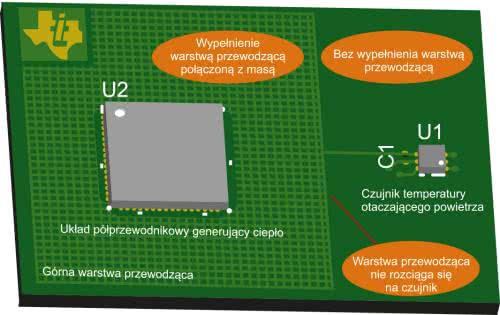

Ze względu na wyższą przewodność cieplną miedzi prowadzenie stałych płaszczyzn masy między układami scalonymi a czujnikiem temperatury spowoduje niepożądane przenoszenie ciepła, które chcemy w tym podejściu zminimalizować. Najlepiej jest w ogóle unikać płaszczyzn miedzi w pobliżu czujnika temperatury, a szczególnie takich, które są połączone z płaszczyznami połączonymi z innymi układami scalonymi, jak pokazano na rysunku 3.

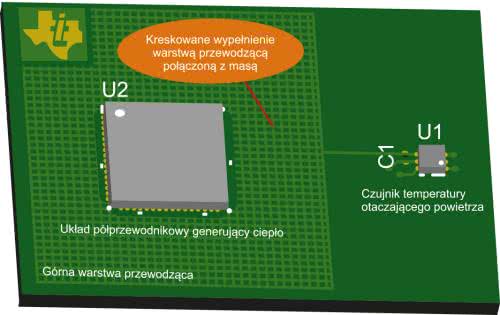

Aby uzyskać jeszcze lepsze wyniki, należy utworzyć osobną, małą wylewkę po obu stronach czujnika, tak jak pokazano na rysunkach 4 i 5, i dodać kilka przelotek, aby termicznie połączyć ze sobą wylewki znajdujące się na obu stronach płytki drukowanej.

Ze względu na niską przewodność cieplną maski lutowniczej w porównaniu z miedzią (tabela 1) zaleca się wykonanie wycięcia maski lutowniczej wokół płaszczyzny miedzi. Dzięki temu czujnik będzie reagował na pomiary temperatury otoczenia znacznie szybciej niż w obwodach, w których płaszczyzna miedzi jest pokryta soldermaską. Należy dodać fizyczną przerwę między płaszczyzną wokół czujnika a wylewkami reszty PCB. Dodatkowo, zakreskowane (niejednolite) płaszczyzny GND w głównej sekcji PCB zmniejszają przepływ ciepła z innych układów scalonych do czujnika (rysunek 4).

Podział sekcji na PCB

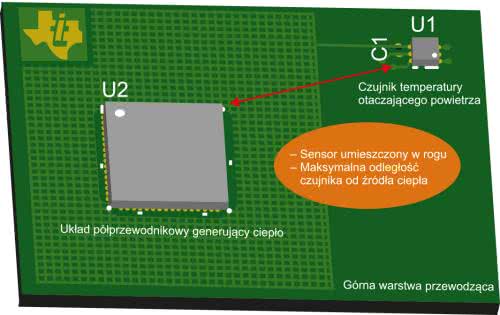

Czujnik temperatury powinien znajdować się w obszarze PCB, który jest jak najdalej od głównego źródła ciepła, generowanego przez inne płytki drukowane, jak pokazano na rysunku 6. Takie postępowanie pozwoli na zminimalizowanie wpływu innych elementów na płytce na odczyt temperatury.

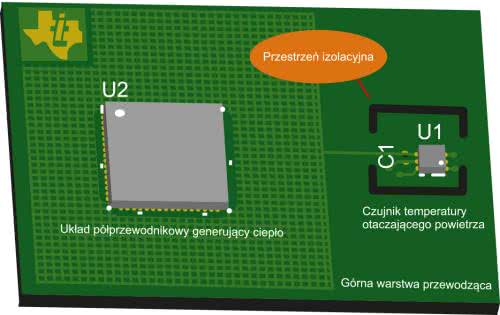

Izolująca wyspa

Jeśli to możliwe, częściowe wycięcie laminatu wokół czujnika temperatury tworzy wyspę izolacyjną, która znacznie ogranicza przenoszenie ciepła z głównego źródła ciepła do czujnika. Przenikanie ciepła jest zmniejszone, ponieważ przewodność cieplna powietrza jest znacznie niższa niż przewodność cieplna laminatu FR4. Przykład wyspy izolacyjnej pokazano na rysunku 7.

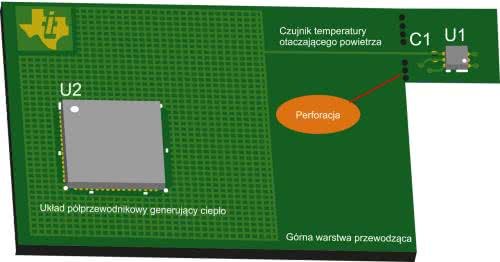

Perforacje

Jako alternatywę dla wyspy izolacyjnej, omówionej powyżej, możliwe jest dodanie perforacji wokół sekcji z czujnikiem temperatury, jak pokazano na rysunku 8.

Takie postępowanie znacznie minimalizuje przenikanie ciepła przez materiał FR4, a jednocześnie jest znacznie prostsze i tańsze do wykonania w procesie produkcyjnym w porównaniu do frezowanych tworów. Przykładem perforowanej płytki drukowanej jest moduł ewaluacyjny dla układu TMP116, który pokazano na fotografii 1.

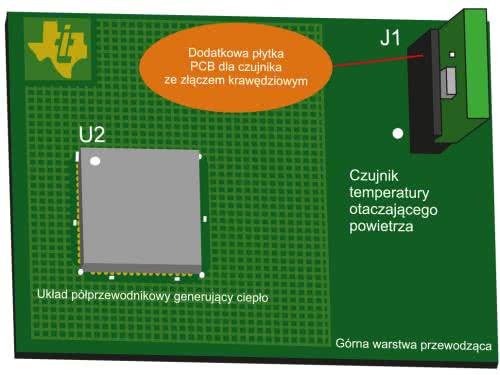

Złącze krawędziowe

Miniaturowa płytka drukowana, która zawiera tylko czujnik temperatury wraz z kluczowymi dla niego elementami pasywnymi, może być zamontowana za pomocą złącza krawędziowego do głównej płytki drukowanej. Jest to najskuteczniejsza metoda unikania przenoszenia ciepła z głównej płytki drukowanej do sensora temperatury. W idealnym przypadku złącze krawędziowe powinno być zamontowane w miejscu z dala od głównych źródeł ciepła na głównej płytce drukowanej, tak aby promieniowanie cieplne z układów scalonych nie zakłócało odczytu temperatury. Ta technika jest zilustrowana na rysunku 9.

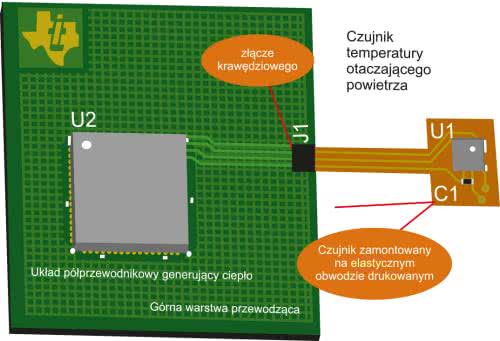

Kontrolowanie bezwładności cieplnej PCB

Pojemność cieplna to zdolność materiału do magazynowania energii w postaci ciepła. Materiał o wysokiej pojemności będzie powoli reagował na wahania temperatury, a materiał o mniejszej pojemności cieplnej będzie reagował szybciej. Aby utrzymać jak najmniejszą masę termiczną płytki drukowanej, zaleca się używanie cienkich płytek (np. o grubości 0,8 mm, zamiast standardowej 1,6 mm FR4) lub nawet umieszczenie czujnika temperatury na elastycznej płytce drukowanej (Flex PXB), jak pokazano na rysunku 10. W połączeniu z opisanymi powyżej technikami skupiającymi się na redukowaniu powierzchni wylewki masy, cienka pytka PCB może odpowiadać zmianom temperatury powietrza znacznie szybciej niż typowa płytka drukowana o standardowej grubości i dużo większej masie termicznej.

Pomiar temperatury elementów na płytce drukowanej

W wielu scenariuszach projektanci systemów chcą monitorować temperaturę grzejących się układów scalonych, takich jak mikrokontrolery, procesory graficzne, układy programowalne (FPGA), procesory DSP czy układy ASIC. Pomiar temperatury w czasie rzeczywistym pozwala dynamicznie dostosowywać wydajność chłodzenia lub redukować obciążenie układu, kontrolować prędkość wentylatora w systemie lub inicjować bezpieczne zamknięcie systemu. Korzystanie ze zdalnego czujnika temperatury, takiego jak TMP46xx, TMP43xx lub TMP411, jest preferowaną metodą monitorowania temperatury układów scalonych, o ile nie mają one odpowiedniego, wbudowanego sensora temperatury. Jeśli układ scalony nie zawiera odpowiedniej diody do pomiaru temperatury lub jeśli z jakiegokolwiek innego powodu nie można użyć tego czujnika, można zamiast niego użyć czujnika lokalnego lub diody zewnętrznej. Poniższa sekcja zawiera wytyczne dotyczące sposobów uzyskania najdokładniejszego pomiaru i najszybszej odpowiedzi lokalnego czujnika, który monitoruje temperaturę innego układu scalonego.

Lokalizacja

Lokalizacja czujnika powinna być tak dobrana, aby znajdował się on jak najbliżej źródła ciepła, które ma być monitorowane. Należy unikać perforacji lub szczelin w płytce drukowanej między układem scalonym a czujnikiem temperatury, ponieważ zmniejszają one odpowiedź termiczną. Układ może być zamontowany, zasadniczo, na dwa sposoby – pod spodem monitorowanego układu (na drugiej stronie PCB) lub obok układu, tj. po tej samej stronie co on.

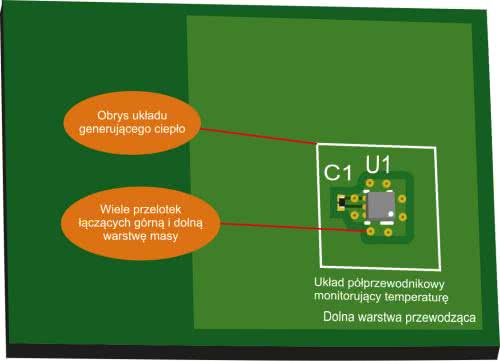

Montaż od spodu jest preferowaną metodą montażu. Najlepiej jest zainstalować sensor bezpośrednio pod źródłem ciepła, co zostało pokazane na rysunku 11. Jak wyjaśniono wcześniej, przelotki są bardzo skuteczną metodą szybkiego transferu ciepła z jednej strony PCB do drugiej ze względu na lepszą przewodność cieplną miedzianej metalizacji przelotki w porównaniu do laminatu FR4. Dlatego użycie jak największej liczby równoległych przelotek lub zastosowanie wypełnionych przewodzących przelotek do przesyłania ciepła ze źródła ciepła do sensora temperatury po drugiej stronie PCB tworzy szybką równowagę termiczną między tymi dwoma układami scalonymi.

Zastosowanie elementów w budowie QFN bądź DFN może jeszcze bardziej przyspieszyć transport ciepła, redukując rezystancję cieplną pomiędzy oboma układami.

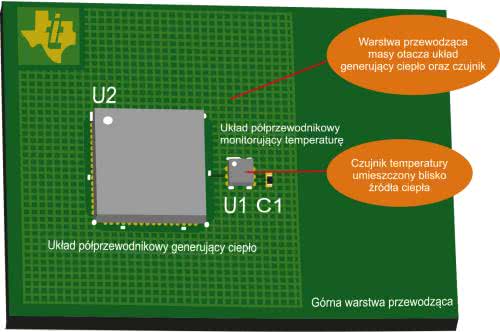

Jeżeli umieszczenie czujnika temperatury po przeciwnej stronie źródła ciepła nie jest możliwe lub jest zbyt drogie, należy umieścić go po tej samej stronie, co monitorowany układ, jak najbliżej niego, jak pokazano na rysunku 12. Najbardziej efektywny sposób na uzyskanie równowagi termicznej między źródłem ciepła a sensorem temperatury to zastosowanie wspólnej wylewki masy. Zastosowanie nieprzerwanej warstwy metalicznej pomiędzy układami zapewnia dobry transfer ciepła.

Obudowa układu a przewodność cieplna

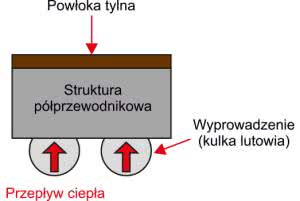

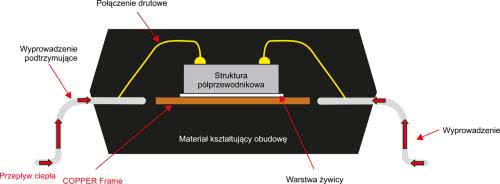

Jak pokazano na rysunku 2, różne obudowy charakteryzują się różnym wypadkowym współczynnikiem rezystancji cieplnej. Wynika to m.in. z obecności metalowych ramek wewnątrz układu lub też faktu odsłonięcia struktury półprzewodnikowej i lutowania do niej. Obudowy bez wyprowadzeń i niezalewane w tworzywie, takie jak CSP czy DSBGA, a także obudowy WCSP (integracja na poziomie struktury krzemowej), to elementy BGA z kulkami spoiwa umieszczanymi bezpośrednio na metalizowanych polach na strukturze krzemowej. Ciepło bardzo wydajnie przenika przez kulki i jest bezpośrednio przenoszone do struktury krzemowej, zamiast przenosić się przez piny itp. do struktury układu, jak pokazano na rysunku 13. Jest to rodzina obudów o najszybszej reakcji termicznej i najmniejszej pojemności cieplnej, ponieważ struktura krzemowa jest bezpośrednio wystawiona na otoczenie, a układ nie ma żadnych dodatkowych pojemności cieplnych (np. żywicy, w której wykonana byłaby obudowa układu).

Obudowy takie jak QFN czy WSON również nie mają wyprowadzeń, jednakże w ich przypadku ciepło ma dłuższą drogę do pokonania. Obudowy te wyposażone są w metalową ramkę, na której montowana jest struktura krzemowa i która wystawiona jest na zewnątrz obudowy. Zapewnia to dużą powierzchnię do przewodzenia ciepła, zwiększa jednak pojemność cieplną układu. Dodatkowo struktura krzemowa oblana jest żywicą (lub materiałem ceramicznym), który nieznacznie, ale dalej zwiększa pojemność cieplną układu.

Obudowy tego rodzaju mają dużą odsłoniętą powierzchnię, przez którą ciepło może szybko się przenosić, a pomimo wymienionych powyżej aspektów mają relatywnie małą bezwładność cieplną, w porównaniu do wymienionych dalej obudów. Te rodzaje obudów będą szybko reagować na zmiany temperatury pola, do którego przylutowane jest centralne pole układu (tzw. pad termiczny – thermalpad), ponieważ chip znajduje się bezpośrednio na metalu pola lutowniczego (rysunek 14).

Kolejna klasa obudów to obudowy bez fizycznych wyprowadzeń, które nie mają metalowej podkładki, do której mocowana jest struktura krzemowa (np. DFN). Przykład takiej obudowy, w przekroju, pokazano na rysunku 15. Układy te transportują ciepło jedynie przez wyprowadzenia (pola lutownicze). Mała obudowa tego typu może nadal szybko reagować na zmiany temperatury ze względu na małą pojemność cieplną układu.

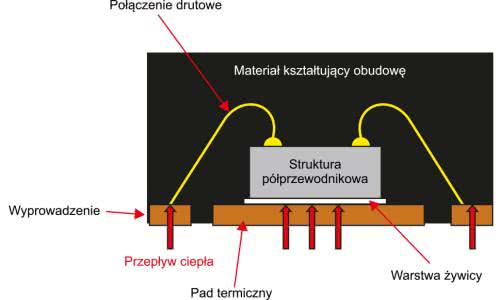

Inne obudowy, takie jak SOIC8, MSOP8, SOT563 i SOT23 czy DIP i SIP, przenoszą większość ciepła przez swoje wyprowadzenia. Wyprowadzenia te przekazują od 60% do 70% ciepła ze ścieżek do czujnika temperatury w strukturze krzemowej. Czyni je to relatywnie odizolowanymi od temperatury PCB – dobrze sprawdzą się przy pomiarze temperatury otoczenia, ale nie są rekomendowane do pomiaru temperatury elementów na PCB. Na rysunku 16 pokazano przekrój poprzeczny przez obudowę tego rodzaju.

Wbudowane sensory

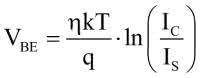

Różne układy elektroniczne mają wbudowane sensory temperatury. Są to najczęściej duże układy, produkujące sporo ciepła, takie jak procesory, SoC, GPU czy układy FPGA. Sensor taki najczęściej jest realizowany jako złącze PN (dioda), będące częścią tranzystora NPN. Niektóre układy scalone (np. FPGA Intel Arria 10) mają, oprócz samego sensora, wbudowany analogowy tor pomiarowy wraz z przetwornikiem analogowo-cyfrowym. Inne mają wyprowadzone tylko linie D+ i D– (odpowiednio, anoda i katoda diody pomiarowej) i wymagają podłączenia zewnętrznych obwodów pomiarowych. Jak więc mierzy się temperaturę diody? Z równania diody (równanie 2) można wyznaczyć, że napięcie przewodzenia diody jest wprost proporcjonalne do jej temperatury. Oznaczenia mogą być początkowo mylące, dopóki nie zdamy sobie sprawy z faktu, że dioda ta to tak naprawdę tranzystor ze zwartymi kolektorem i bazą.

gdzie:

- VBE to napięcie baza-emiter;

- η to tzw. współczynnik idealności lub współczynnik emisji, zależny od materiału diody. Wynosi 1 dla półprzewodników o skośnej przerwie energetycznej (np. krzem czy german), a 2 dla półprzewodników o przerwie prostej (np. GaAs czy InP). W rzeczywistości współczynnik ten fluktuuje w przedziale od 1 do 2;

- k to stała Boltzmanna;

- T to temperatura bezwzględna układu;

- q to ładunek jednostkowy;

- IC to prąd kolektora tranzystora;

- IS to tzw. ciemny prąd nasycenia, czyli prąd upływu złącza PN, gdy to znajduje się w idealnej ciemności.

Pomiar temperatury za pomocą diody sprowadza się do pomiaru spadku napięcia na złączu PN dla ustalonego prądu. Typowo realizuje się to za pomocą przełączania dwóch źródeł prądowych, które są swoją wielokrotnością, co pozwala na wyeliminowanie wpływu efektów związanych z prądem nasycenia itp. Detale tematu pomiaru temperatury za pomocą złącza PN wymykają się ramom tego i tak dosyć obszernego tekstu, więc nie będą one dokładnie omówione. W sieci istnieje dużo źródeł, opisujących, w jaki sposób zbudować front-end analogowy do pomiaru temperatury tego rodzaju diody.

Podsumowanie

W powyższym artykule omówiono podstawy teoretyczne i techniki pomiarowe pozwalające na optymalizację układów pomiaru temperatury układów na PCB, jak i otoczenia. W przypadku pomiarów temperatury powietrza krytyczna jest fizyczna izolacja między czujnikiem a elementami wytwarzającymi ciepło na samej płytce drukowanej. Dodatkowo, istotne jest uwzględnienie ścieżek przewodzących ciepło, takich jak wylewki GND czy zasilania, co odgrywa bardzo ważną rolę w zapewnieniu, żeby pobliskie komponenty nie powodowały fałszywych odczytów temperatury otoczenia. W przeciwieństwie do tego pomiar temperatury struktury krzemowej układów scalonych wymaga starannego rozważenia lokalizacji czujnika i zapewnienia ścieżki o wysokiej przewodności cieplnej pomiędzy monitorowanym układem a sensorem, aby stworzyć szybką równowagę termiczną między nimi.

We współczesnej elektronice temperatura jest bardzo istotnym czynnikiem – wiele elementów elektronicznych pochłania ogromne ilości energii, która musi się gdzieś podziać. Na ogół oznacza to chłodzenie elementów elektronicznych, aby odprowadzić z nich ciepło. Aby układy chłodzenia działały wydajnie, konieczne jest stałe monitorowanie temperatury chłodzonych elementów. Pozwala to na sterowanie systemem chłodzenia w zamkniętej pętli sprzężenia zwrotnego, dzięki czemu pracuje on z optymalną mocą. Im układ generuje więcej ciepła, tym mocniej pracuje chłodzenie, a w momentach mniejszego obciążenia moc chłodzenia jest redukowana, aby nie zużywać niepotrzebnie energii.

Tylko dokładny pomiar temperatury pozwala na oszczędne korzystanie z układów chłodzenia, przy jednoczesnym zapewnieniu bezawaryjnej pracy systemu. Przekłada się to na zmniejszenie zapotrzebowania na energię całego systemu elektronicznego.

Nikodem Czechowski, EP

Źródła:

- Ben Kasemsadeh, Aaron Heng, Amit Ashara, „Temperature sensors: PCB guidelines for surface mount devices”, Texas Instruments Application Report SNOA967 A, lipiec 2017 (ze zmianami ze stycznia 2019)

- Donal McNamara, „Measuring PCB Temperature”, Analog Dialogue 41, styczeń 2007

- Temperature sensors: guidelines for system integration”, ST Microelectronics Application note AN5449, kwiecień 2020

- https://bit.ly/368fvSc

- Intel Arria 10 Core Fabric and General Purpose I/Os Handbook”, Intel A10 Handbook 683461, styczeń 2022

- David Vaseliou, EmmyDenton, „Optimizing Remote Temperature Sensor Design”, Texas Instruments Application Report SBOA173A, styczeń 2017 (ze zmianami z grudnia 2019)

- https://bit.ly/3uYxkgX

- https://bit.ly/3uR6BTy

Zaloguj

Zaloguj