Metoda pomiaru temperatury, a tym samym rodzaj czujnika użytego do jej zamiany na wielkość elektryczną, zależy od jej zakresu. W skrajnych, ekstremalnych wypadkach dobrze sprawdzą się dość trudne w aplikacji termopary, natomiast blisko temperatury, w której może żyć i pracować człowiek – czujniki wykonane na bazie półprzewodników. Typowo i coraz częściej stosowane są sensory wykorzystujące zmiany bariery potencjału na złączu p-n.

Przyrządy półprzewodnikowe ze złączem p-n mogą pracować w zakresie temperatury od około -200 do +200°C. Górna temperatura pracy zależy od rodzaju półprzewodnika i jest ściśle związana z szerokością przerwy zabronionej. Dla złącz germanowych będzie to +70°C, dla krzemowych +150°C, a dla diod wykonanych z arsenku galu może wynosić nawet +300°C. Nie będziemy w tym miejscu tłumaczyli zjawisk zachodzących w półprzewodniku – pozostańmy przy stwierdzeniu, że dla złącz p-n wykonanych z germanu lub krzemu współczynnik temperaturowy jest ujemny i wynosi –2 mV/K. Każdy elektronik dobrze wie, że mierząc napięcie występujące na złączu można łatwo zmierzyć temperaturę. Co ważne, takie złącze jest łatwo wykonać w strukturze układu scalonego, co umożliwia budowę układów scalonych zawierających kompletne rozwiązanie czujnika temperatury, podającego dane w postaci cyfrowej lub analogowej, to jest napięcia znacznie przekraczającego poziom szumów, w którym może leżeć wspomniane 2 mV/K.

Myślę, że nie będzie przesady w stwierdzeniu, iż budując termometr cyfrowy najchętniej sięgamy po sensor DS1820 z interfejsem 1-Wire, natomiast analogowy – po układ LM35. W większości aplikacji interesujący jest zwłaszcza ten pierwszy rodzaj czujnika, ponieważ umożliwia on łatwe tworzenie rozbudowanych sieci sensorów, obejmujących, na przykład: pomieszczenia w budynku, całą szklarnię, suszarnię drewna, magazyn produktów itp. Co ważne, dane w tej sieci są przesyłane za pomocą pary przewodów, z użyciem specjalnego, gwarantującego odporność na zaburzenia protokołu komunikacyjnego, zaopatrzonego sumą kontrolną umożliwiającą wykrycie błędu transmisji. Wspominany protokół oprócz odczytu danych umożliwia też łatwe określenie liczby czujników pracujących w sieci i komunikację host – konkretny (adresowany) czujnik. Odległość pomiędzy hostem o sensorem jest ograniczona pojemnością przewodów połączeniowych i może sięgać nawet powyżej 1000 metrów. Jest to paradoks, ponieważ pierwotnie interfejs 1-Wire był projektowany do zastosowań lokalnych, do komunikacji pomiędzy pamięcią zewnętrzną, a procesorem, któremu brakuje zasobów sprzętowych i ewentualnie miejsca do przechowywania zmiennych. Współcześnie jednak takich zastosowań można szukać ze świecą – większość konstruktorów używa czy to czujników temperatury, czy to układów do autentykacji bynajmniej nie lokalnie, ale z wykorzystaniem połączeń o maksymalnej długości.

Układ LM35 działa na innej zasadzie. Po pierwsze, co prawda mierzy temperaturę z użyciem złącza p-n, identycznie jak wspomniany DS1820, ale działa w oparciu o wzmacniacz analogowy, a na jego wyjściu jest dostępne napięcie proporcjonalne do temperatury, o teoretycznie nieskończonej rozdzielczości, ograniczonej jedynie przez poziom szumów. Nie da się też z jego użyciem budować sieci czujników – układ raczej przyda się do pomiarów lokalnych, niedaleko od miejsca, w którym pracuje host. Współcześnie jego funkcję najczęściej będzie pełnił procesor, ale może to także być skala analogowa, zbudowana z użyciem miernika wskazówkowego, niekoniecznie w postaci wyświetlacza cyfrowego.

Wspomniane we wstępie projekty 4-kanałowych termometrów cyfrowych dzieli 14 lat. Pierwszy, AVT460 był opublikowany w lipcowym wydaniu EP w 1998 r. Drugi, AVT5389 w majowym wydaniu EP w 2012 r. Analizując ich schematy ideowe, pokazane na rysunkach 1 i 2, łatwo zauważyć, że autor starszego projektu musiał nieźle napracować się, aby uzyskać pomiar temperatury z kilku miejsc z zastosowaniem metod dostępnych w tamtych latach. Autorowi nowszego projektu przyszło to o wiele łatwiej, chociaż moim zdaniem, wybrał drogę troszkę „na skróty”, zapewne chcąc uprościć oprogramowanie oraz konfigurację termometru. Mimo tego, odpowiednio modyfikując oprogramowanie, istnieje możliwość zbudowania sieci czujników zawierającej nawet tysiąc punktów pomiaru temperatury, o czym autor starszego termometru mógł jedynie marzyć…

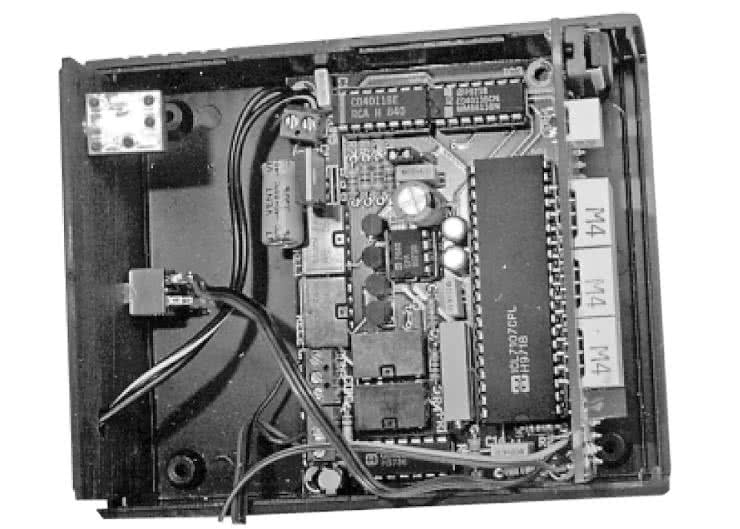

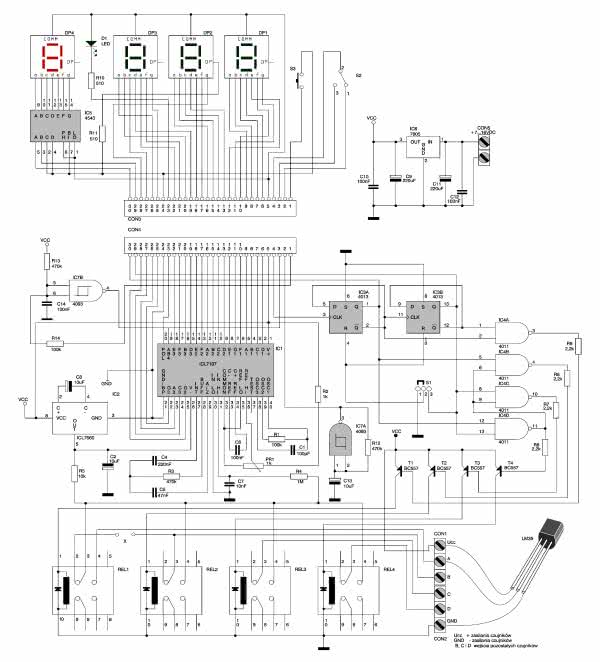

Schemat elektryczny termometru AVT460 (EP 7/1998) pokazano na rys. 1. Urządzenie możemy podzielić na następujące bloki funkcjonalne: blok wyświetlaczy i przełączników sterujących, blok miliwoltomierza i układów wspomagających, blok przełącznika kanałów pomiarowych i przekaźników. W termometrze zastosowano układ scalony ICL7107 pracujący w konfiguracji miliwoltomierza o zakresie pomiarowym do 1,999 V. Jako źródło napięcia ujemnego potrzebnego do poprawnego funkcjonowania ICL7107 zastosowano scaloną przetwornicę napięcia +5/–5 V – ICL7660. Oba układy były w tamtych latach produkowane przez firmę Harris.

Zastosowany sensor LM35 w podstawowej konfiguracji nadaje się jedynie do pomiaru temperatury większej od 0°C. W termometrze zastosowano więc „chwyt” zalecany także przez producenta (w tamtych latach była nim firma National Semiconductor): dodatkowe spolaryzowanie wyjścia układu napięciem ujemnym za pośrednictwem rezystora (tu R5). Blok przełączania kanałów pomiarowych zbudowano w oparciu licznik 2-bitowy z dwóch przerzutników D (IC3A, IC3B), dekodera 1 z 4 wykonanego z bramek NAND (IC4A…IC4D), tranzystorów BC557 zasilających cewki przekaźników (T1…T4) i z 4 przekaźników miniaturowych (REL1…REL4). Oprócz przełącznika kanałów pomiarowych, licznik steruje też dekoderem kodu BCD na kod wyświetlacza 7-segmentowego (IC5) zapewniając wyświetlanie numeru aktualnie aktywnego kanału pomiarowego (liczba z zakresu 0..3).

Układ dekodera 1 z 4 z bramkami NAND dekoduje poziomy logiczne z wyjść licznika IC3A/IC3B w taki sposób, aby przy każdym kolejnym stanie licznika tylko na jednym z wyjść tych bramek był poziom niski załączający jeden z tranzystorów włączających przekaźniki. Przebieg zegarowy jest tworzony przez generator na bramce IC7A i podawany na wejście licznika przez przełącznik S2. W pozycji przełącznika takiej, jak na schemacie, przełączanie kanałów pomiarowych odbywa się automatycznie z częstotliwością około 2 Hz. W pozycji przeciwnej, kanały można przełączać ręcznie naciskając przycisk S3.

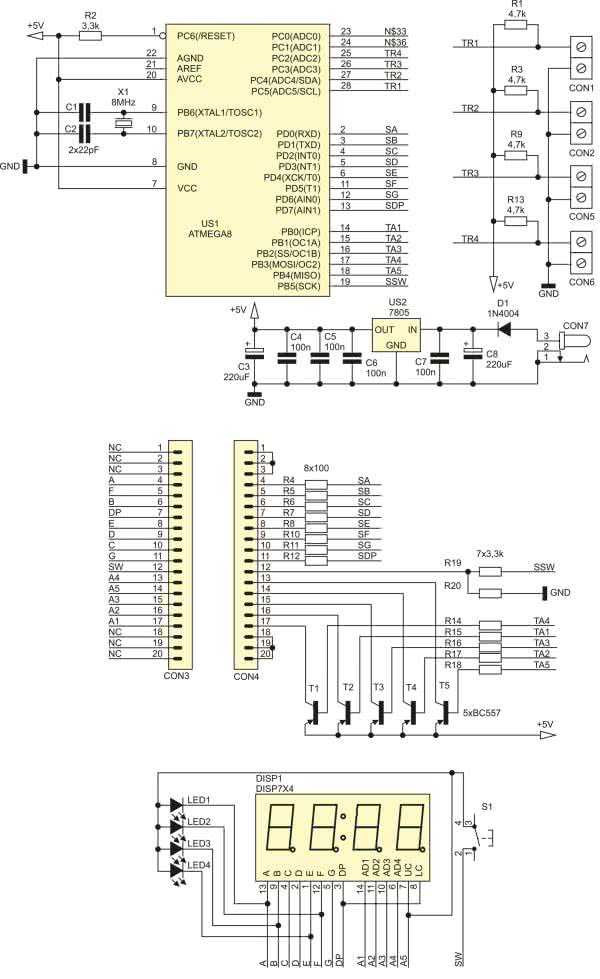

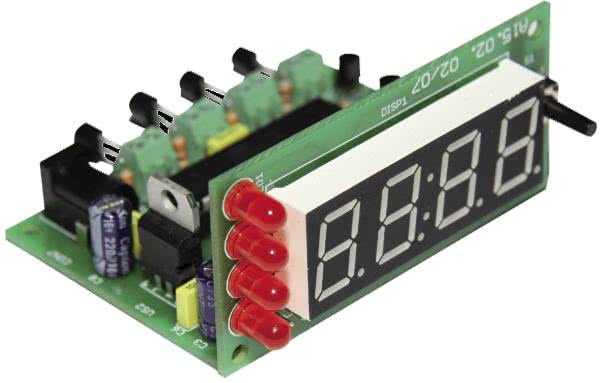

Nowy termometr, AVT5389 z rys. 2, jest w pełni cyfrowy, a jego pracą steruje – niedostępny w tamtych latach – mikrokontroler ATmega8. Przebieg taktujący rdzeń mikrokontrolera jest generowany przy użyciu rezonatora kwarcowego 8 MHz. Wyświetlacz termometru ma 4 cyfry i jest sterowany w trybie multipleksowanym. Anody wyświetlaczy i diod LED są zasilane za pomocą tranzystorów-kluczy T1...T5. Katody są sterowane z portu mikrokontrolera poprzez rezystory ograniczające prąd R4…R12. Termometr współpracuje z czujnikami temperatury DS1820 dołączanymi za pomocą złącz CON1, CON2, CON5, CON6. Podobnie jak poprzednio, termometr ma możliwość automatycznego lub ręcznego przełączania kanałów pomiarowych za pomocą przycisku S1. Jego krótkie przyciśnięcie powoduje przełączenie na kolejny i zaświecenie odpowiedniej diody sygnalizującej wybór. Po wyczerpaniu się możliwości wyboru, przy piątym naciśnięciu przycisku, włącza się automatyczny tryb pomiaru. Jego wybór jest sygnalizowany krótkim zaświeceniem się wszystkich diod. W tym trybie kolejne kanały pomiarowe są aktywowane automatycznie, jeden po drugim, a zmiana następuje co około 3 sekundy. Przełączanie kanałów nie wymaga przekaźnika – jego funkcję pełnią linie I/O mikrokontrolera, który po prostu komunikuje się z wybranym sensorem (kanałem).

Najważniejszą różnicę w budowie termometru stanowi rodzaj zastosowanych czujników oraz użycie mikrokontrolera. Dzięki nim po zmodyfikowaniu programu urządzenie może dysponować niemal dowolną funkcjonalnością i mierzyć temperaturę w wielu punktach. W podstawowej aplikacji, opisanej w EP 5/2012, każdemu czujnikowi przypisano oddzielną, niezależną linię interfejsu 1-Wire. Wymaga to oddzielnego połączenia dla każdego z nich, ale przekłada się na większą niezawodność. W takiej konfiguracji program sterujący nie musi wyszukiwać układów dołączonych do magistrali 1-Wire, chociaż w podstawowej wersji oprogramowania, może mierzyć temperaturę jedynie w 4 punktach.

Jacek Bogusz, EP

Zaloguj

Zaloguj