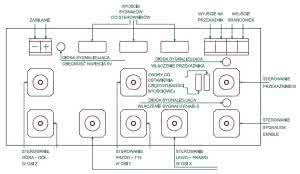

Opisywane urządzenie jest modułem generatora przebiegów kontrolujących pracę sterowników silników krokowych AVT-1682 i AVT-5358/1. Dzięki niemu można sterować prędkością obrotową trzech bipolarnych silników krokowych bez użycia przystawki AVT-5358/2, wymagającej do poprawnej pracy oprogramowania i komputera PC z interfejsem LPT. W ten sposób można testować pracę wykonanej przez siebie maszyny CNC lub napędu innego urządzenia.

Opisy wymienionych zestawów do budowy sterowników silników krokowych były opublikowane w EP 7/2012 i EP 8/2012 i są dostępne w ofercie AVT. Dla przypomnienia, te sterowniki zaprojektowano w postaci końcówek mocy sterujących bipolarnymi silnikami krokowymi, bez możliwości samodzielnej pracy. Oznacza to, że do poprawnego sterowania dołączonymi silnikami wymagane są zewnętrzne sygnały sterujące: Enable – włączenie stopnia mocy, Dir – kierunek obrotów, Clk – sygnał zegarowy decydujący o prędkości obrotowej silnika, zasilanie +5 V dla obwodów logicznych sterownika.

Budowa i obsługa

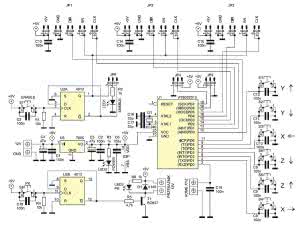

Schemat generatora pokazano na rysunku 1. Za całą założoną funkcjonalność odpowiada mikrokontroler ATtiny2313 wytwarzający sygnały niezbędne do prawidłowej pracy silników krokowych. Program napisano w Bascom AVR. Na wyjściach mikrokontrolera są dostępne – w zależności od ustawień zworek JP4 i JP5 – sygnały częstotliwości 200 Hz, 400 Hz, 800 Hz oraz 1600 Hz. Wartości te nie są przypadkowe. Dobrano je z uwzględnieniem funkcjonalności sterownika AVT- 5358/1, która umożliwia podział podstawowego kroku silnika na 1, 2, 4 lub 8 części. Dzięki temu przy odpowiednim ustawieniu podziału kroku w sterowniku oraz po wybraniu częstotliwości generatora można uzyskać prędkość wirowania 1 obr./s przy zastosowaniu silnika bipolarnego mającego 200 kroków na obrót.

Różne kombinacje ustawienia stopnia podziału w sterowniku oraz wybór generowanej częstotliwości za pomocą zworek JP5 i JP4 umożliwiają uzyskanie różnych prędkości obrotowych silnika. W tabeli 1 umieszczono wykaz częstotliwości wybieranych za pomocą zworek JP4 i JP5. Przebiegi wyjściowe wyprowadzone są za pomocą linii PB1, PB2 oraz PB3 mikrokontrolera. Do linii PB0, PD1...PD5 dołączono przyciski serowania osiami X, Y i Z. Do wyprowadzeń PB6 i PB7 dołączono wyprowadzenia zworek umożliwiających wybranie częstotliwości, natomiast do linii PD0 dołączone wejście krańcówek osi.

Mikrokontroler jest taktowany rezonatorem kwarcowym o częstotliwości 10,240 MHz. Układy U1 i U2 oraz logika sterowników silników jest zasilana przez układ stabilizatora 78M05 (U3).

Płytka generatora umożliwia sterowanie zewnętrznym przekaźnikiem, który sygnalizamoże załączać np. zasilanie silnika wrzeciona. Cewkę przekaźnika należy dołączyć do złącza "PK 12V". Cewka zastosowanego przekaźnika powinna być przystosowana do zasilania napięciem +12 V DC, natomiast prąd przewodzenia styków powinien być dopasowany do sterowanego obciążenia. Sterowanie przekaźnikiem odbywa się za pomocą przycisku S8. Każde jego wciśnięcie zmienia stan przekaźnika na przeciwny – otwarty/zamknięty.

Włączenie/wyłączenie przekaźnika oraz generowanie sygnału Enable rozwiązano stosując układ 4013, w którego strukturze znajdują się dwa przerzutniki typu D. Każde naciśnięcie odpowiedniego przycisku monostabilnego zmienia stan wyjścia Q odpowiedniego przerzutnika na przeciwny. Wyjścia Q oraz NQ układu U2A są doprowadzone do zworki JP6, dzięki której jest możliwe wybraniu poziomu logicznego, przy którym sterownik będzie załączony. Do sygnalizacji poziomu występującego na wyjściu służy dioda LED1 - Enable. Sygnał wyjściowy NQ z układu U2B steruje tranzystorem T1, który steruje cewką przekaźnika zewnętrznego. Dioda LED3 sygnalizuje załączenie lub wyłączenie napięcia zasilania cewki. Dioda D1 zabezpiecza tranzystor T1 przed przepięciem indukowanym w cewce przekaźnika w momencie załączenia/wyłączenia.

Układ wyposażono w wejście, do którego należy dołączyć zwierne przyciski krańcowe osi X, Y i Z. Krańcówki należy połączyć ze sobą równolegle i doprowadzić do złącza "HOME XYZ" zamontowanego na płytce. Jest to zabezpieczenie przed uderzeniem wózka w korpus maszyny. Uaktywnia się ono po wykryciu zwarcia krańcówki, a wyłącza rozwarciu zestyków krańcówki.

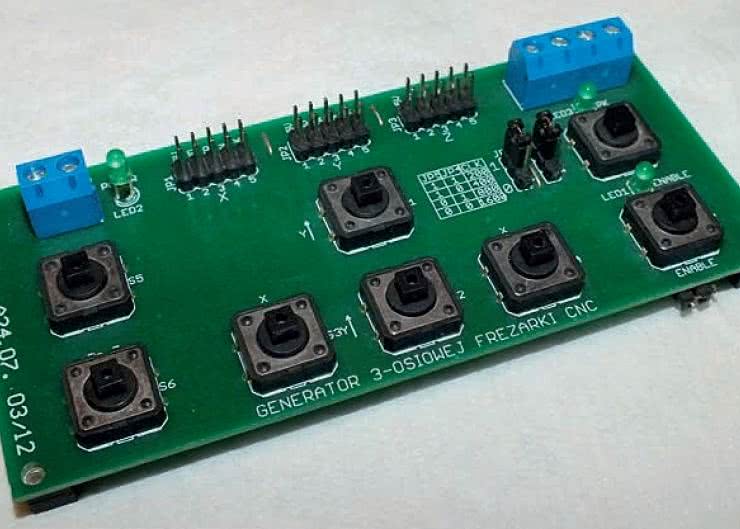

Przyciski rozmieszczono w przejrzysty sposób, tak aby sterowanie było intuicyjne. Prawą ręką można sterować w płaszczyźnie X i Y oraz przekaźnikiem i sygnałem Enable a lewą w płaszczyźnie Z.

- Przyjęto następujące kierunki:

- przesuwanie wózka w prawo/lewo odbywa się po przyciśnięciu S4 i S3,

- przesuwanie wózka w przód/tył – S2 i S1,

- przesuwanie wrzeciona góra/dół – S5 i S6,

- sterowanie przekaźnikiem za pomocą S8,

- sterowanie sygnałem Enable za pomocą S7.

Na rysunku 2 przedstawiono rozmieszczenie przycisków na płytce drukowanej. Zwora JP6 służy do ustawienia sygnału włączającego sterowniki silników. W zależności od typu sterownika, sygnał Enable załączający stopień mocy może mieć poziom niski lub wysoki. Odpowiednie ustawienie tej zwory powoduje zaświecenie się diody LED1 przy wyzerowaniu lub ustawieniu wyjścia, co może służyć do sygnalizacji aktywności sterowników.

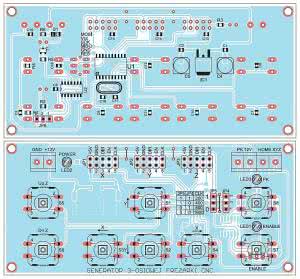

Montaż i uruchomienie

Schemat montażowy pokazano na rysunku 3. Generator wykonano na laminacie jednostronnym – na płytce było konieczne wykonanie trzech mostków z drutu. Elementy SMD montujemy po stronie ścieżek, natomiast THT po przeciwnej. Wyjątkami są rezonator kwarcowy i listwa goldpin 1×3, które należy przylutować po stronie elementów SMD, jak pokazano na fotografiach 4 i 5. Zalecana kolejność montażu to elementy SMD, układy scalone, a następnie elementy bierne, takie jak kondensatory i rezystory. Na końcu montujemy elementy największe, czyli przyciski i złącza. Widok zmontowanej płytki od strony elementów SMD przedstawiono na fotografii 6.

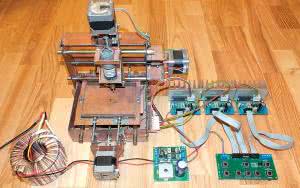

Fotografia 8. Widok podłączonego generatora z zestawami AVT-5358/1 i AVT-5358/3 oraz mini-frezarką CNC

Układ po zmontowaniu nie wymaga żadnych czynności uruchomieniowych. Należy jedynie ustawić odpowiednią kombinację zworek JP4 i JP5 wybierającą generowaną częstotliwość oraz ustawić zworkę JP6 i dołączyć zasilanie +12 V DC do złącza ZAS. Opcjonalnie, w celu przetestowania generatora można doprowadzić krańcówki oraz przekaźnik sterujący wrzecionem. Przed dołączeniem sterowników silników krokowych zalecane jest zmierzenie napięć występujących na doprowadzeniach 1-2 złącz sygnałowych JP1...JP3 oraz wartość napięcia sygnału Enable pomiędzy doprowadzeniami 4 i 2. Napięcia te powinny być zbliżone do +5 V.

Generator należy połączyć ze sterownikiem za pomocą taśmy 10-żyłowej z zaciśniętymi na jej końcach gniazdami, zgodnie ze schematem połączeniowym przedstawionym na rysunku 7. Na fotografii 8 pokazano połączenie generatora ze sterownikami AVT-5358/1, AVT-5358/3 oraz frezarką CNC.

Wykaz elementów

Rezystory (SMD 0805):

R1, R4: 10 kΩ

R2, R3, R6: 1 kΩ

R5: 4,7 kΩ

Kondensatory SMD 0805:

C1...C3, C6...C15, C18, C19: 100 nF

C4, C5: 47 μF/16 V

C16, C17: 33 pF

Półprzewodniki:

U1: ATtiny2313 (SMD)

U2: 4013 (SO-16)

U3: 78M05

T1: BC847 (SOT-23)

D1: LL4148

LED1...LED3: dioda LED (3 mm, zielona)

Inne:

ZAS, PK12V, HOMEXYZ: ARK2 5 mm

JP1...JP3: goldpin prosty 2×5

JP4, JP5: goldpin prosty 1×3 + jumper

JP6: goldpin kątowy 1×3 + jumper

S1...S8: przycisk miniaturowy

Q1: rezonator kwarcowy 10.240

AW

Zaloguj

Zaloguj