- zakres pomiarowy mierzonego napięcia: 0…34 V,

- rozdzielczość pomiaru napięcia: 10 mV,

- zakres pomiarowy mierzonego prądu: 0…10 A,

- rozdzielczość pomiaru prądu: 1 mA,

- zakres pomiarowy mierzonej mocy: 0…340 W,

- rozdzielczość pomiaru mocy: 100 mW,

- zakres pomiarowy dostarczonego ładunku: 0…100 Ah,

- rozdzielczość pomiaru ładunku: 10 mAh,

- częstotliwość rejestracji danych na karcie SD: 5 razy na sekundę,

- maksymalny pobór prądu ze źródła napięcia zasilającego: 40 mA.

Pomysł na ten projekt podsunął mi jeden z naszych Czytelników (przy okazji: pozdrowienia dla Pana Janusza), który w mailu skierowanym do mnie wyrażał uznanie dla mojej inwencji twórczej – jednym z jej przejawów miał być projekt opublikowany w numerze 2/2023 „Elektroniki Praktycznej”, urządzenie o nazwie powerMonitor. Zadaniem tej konstrukcji było monitorowanie parametrów elektrycznych odbiornika energii prądu stałego. Niestety, a może i na szczęście, do zachwytów dodana została przysłowiowa łyżka dziegciu. Wspomniany Czytelnik zauważył, iż tego typu monitor powinien być wyposażony w opcję rejestrowania mierzonych wartości elektrycznych, by można było je później poddać analizie – gdyż ich prezentacja na tak małym wyświetlaczu jest dyskusyjna. Cóż, nie sposób nie zgodzić się z tego rodzaju tezą, w związku z czym zabrałem się ochoczo za prace projektowe.

Postanowiłem zbudować urządzenie o zbliżonej funkcjonalności, lecz wyposażone w możliwość rejestracji danych na karcie micro SD. W ten prozaiczny sposób narodził się projekt o nazwie powerTracker, który jest tematem niniejszego artykułu. Przystępując do prac konstrukcyjnych, poczyniłem wstępne założenia co do funkcjonalności urządzenia, które prezentują się następująco:

- możliwość pomiaru napięcia na zaciskach odbiornika,

- możliwość pomiaru prądu i mocy pobieranej przez odbiornik,

- możliwość pomiaru ładunku przekazanego do odbiornika,

- możliwość generowania alarmów po przekroczeniu konfigurowalnych parametrów – niezależnie dla każdej z wielkości elektrycznych (alarm powyżej lub poniżej ustawionej wartości),

- możliwość rejestracji parametrów elektrycznych na karcie micro SD sformatowanej zgodnie z systemem plików FAT16/FAT32.

Jako że, konstruując poprzednie urządzenie, zdobyłem niezbędne doświadczenie w kwestii wykorzystywanych peryferiów, postanowiłem użyć ich i tym razem. Jedynym dodatkowym problemem, z jakim musiałem się zmierzyć, była implementacja obsługi karty standardu SD oraz systemu plików, co z góry wykluczało zastosowanie prostego mikrokontrolera ATtiny84 z poprzedniego projektu. Tym razem musiałem sięgnąć po bardziej nowoczesny procesor, którego zasoby sprzętowe sprostałyby stawianemu przed nim zadaniu. Tak oto powstał system mikroprocesorowy, który pokazano na rysunku 1.

Jak widać, mamy tu bardzo prosty układ, którego sercem jest niewielki, acz nowoczesny mikrokontroler firmy Microchip (dawniej Atmel) typu ATtiny1604 (należący do nowej rodziny 0-series AVR), taktowany wewnętrznym generatorem RC o częstotliwości 3,333 MHz. Odpowiada on za sprzętową implementację interfejsu I²C (nazywanego przez firmę Microchip mianem TWI), przy użyciu którego mikrokontroler realizuje obsługę układu INA226 – będącego specjalizowanym, bardzo dokładnym, 16-bitowym, różnicowym przetwornikiem ADC – oraz niewielkiego, ale bardzo efektownego wyświetlacza OLED o rozdzielczości 128×32 px, stanowiącego element graficznego interfejsu użytkownika. Wybór tego konkretnego mikrokontrolera z szerokiej rodziny układów firmy Microchip podyktowany był chęcią utrzymania małego footprintu obudowy (podobnie jak ATtiny84) oraz wymogiem dostępności większej ilości pamięci Flash i RAM. Inną, trochę mniej oczywistą przyczyną wyboru tego układu była chęć poznania nowej rodziny mikrokontrolerów AVR oraz sposobu obsługi zaktualizowanych peryferiów, w jakie je wyposażono – ale także chęć zgłębienia nowego podejścia do ich programowania (z zastosowaniem nowych plików nagłówkowych, definicji nowych typów, struktur, unii itp.). Ponadto zastosowanie układu ATtiny1604 wymusiło na mnie przesiadkę z dobrze znanego mi środowiska Eclipse (z plug-inem AVR) na Microchip Studio, z którego dobrodziejstw korzystałem już kilka razy w implementacji innych urządzeń, a co do którego siła przyzwyczajenia nie pozwalała mi podchodzić zbyt przychylnie. Zresztą niesłusznie, gdyż możliwość debugowania czy symulowania pracy mikrokontrolera jest nie do przecenienia.

Mikrokontroler w naszym systemie odpowiedzialny jest dodatkowo za obsługę 2 microswitchy UP i DOWN. W celu eliminacji drgań styków używa on wbudowanego 16-bitowego układu czasowo-licznikowego TCB0, pracującego w trybie Periodic Interrupt. Obsługuje również buzzer piezoelektryczny (bez wewnętrznego generatora), co realizowane jest z kolei z użyciem 16-bitowego układu czasowo-licznikowego TCA0, pracującego w trybie Frequency Generation (i generującego przebieg prostokątny o częstotliwości 4 kHz na wyprowadzeniu W02 (PB2), zasilający wspomniany buzzer). Wspomniany wcześniej, specjalizowany przetwornik ADC mierzy spadek napięcia na rezystorze szeregowym R1 (10 mΩ), dzięki czemu możliwe jest wyznaczenie prądu pobieranego przez badane urządzenie. Nie jest to jednak zwykły, zewnętrzny przetwornik ADC, jakich wiele na rynku, a specjalizowany układ przeznaczony do pomiaru prądu, napięcia i mocy urządzeń zasilanych napięciem stałym. Jako że jest to element dość wyjątkowy, warto choćby skrótowo zaznajomić się z jego specyfikacją. Tak jak napisano wcześniej, układ INA226 produkcji firmy Texas Instruments jest bardzo dokładnym, 16-bitowym, różnicowym przetwornikiem pomiarowym ADC, przeznaczonym do współpracy z bocznikiem rezystancyjnym. Układ ten wyróżnia się następującymi cechami użytkowymi:

- szeroki zakres napięć zasilania 2,7...5,5 V,

- bardzo duża dokładność pomiaru rzędu 0,1%,

- możliwość pracy w systemach o szerokim zakresie napięć szyny zasilającej 0…36 V,

- możliwość pracy w konfiguracjach Low--side i High-side,

- bezpośredni pomiar napięcia, prądu i mocy,

- konfigurowalny czas przetwarzania wbudowanego przetwornika ADC,

- konfigurowalna funkcja uśredniania pomiarów,

- dwa tryby pracy wbudowanego przetwornika ADC: ciągły i wyzwalany na żądanie,

- możliwość alarmowania po przekroczeniu zadanego poziomu prądu, napięcia szyny zasilającej odbiornik bądź mocy pobieranej przez odbiornik.

Jak widać, układ INA226 idealnie wpisuje się w wymagania naszej aplikacji, oferując niespotykaną dotąd funkcjonalność i dokładność pomiarów. Schemat blokowy tego peryferium pokazano na rysunku 2.

Opisywany układ dokonuje ciągłego (lub wyzwalanego manualnie przez aplikację użytkownika) pomiaru dwóch wartości napięć: napięcia szyny zasilającej odbiornik (VBUS) oraz napięcia na zaciskach bocznika rezystancyjnego (VSHUNT), włączonego w szereg z odbiornikiem. Na podstawie tych dwóch wielkości oraz zawartości rejestru konfiguracyjnego CALIBRATION (którego zawartość zależy od wymaganej rozdzielczości pomiaru i parametrów zastosowanego bocznika rezystancyjnego), układ oblicza prąd oraz moc pobieraną przez odbiornik, po czym udostępnia je aplikacji użytkownika, ładując wyniki obliczeń do stosownych rejestrów konfiguracyjnych, jak również ustawiając dedykowane flagi zakończenia konwersji. Ponadto, dzięki wyposażeniu w grupę specjalnych rejestrów konfiguracyjnych (odpowiedzialnych za porównywanie zmierzonych i obliczonych wartości z wartościami progowymi) oraz dedykowane wyprowadzenie oznaczone jako ALERT, umożliwia generowanie alarmów po przekroczeniu zdefiniowanych przez użytkownika progów dotyczących: napięcia szyny zasilającej, napięcia na boczniku pomiarowym i mocy pobieranej przez odbiornik. Co więcej: producent tego peryferium wyposażył je w możliwość niezależnej konfiguracji czasu przetwarzania przetwornika ADC, oddzielnie dla napięcia szyny zasilającej i napięcia bocznika rezystancyjnego, a także możliwość uśredniania tychże wielkości spośród wielu, kolejno następujących pomiarów. Dzięki takiemu podejściu zwiększono wydatnie funkcjonalność układu i możliwość dostosowania trybu jego pracy do wymagań konkretnej aplikacji. Pamiętać należy jedynie, że wydłużenie czasu przetwarzania wbudowanego przetwornika ADC wydatnie podwyższa uzyskaną dokładność pomiaru, zaś uśrednianie większej liczby próbek zdecydowanie zwiększa odstęp sygnału od szumu, w związku z czym w rzeczywistych aplikacjach należy dobierać maksymalne i możliwe do zaakceptowania wartości tychże parametrów, kierując się dla przykładu szybkością zmian badanych przebiegów jako kryterium wyjściowym. Co oczywiste, by poznać wszystkie możliwości drzemiące w układzie INA226, należałoby sięgnąć do jego noty aplikacyjnej lub do… mojego artykułu wspomnianego wcześniej. Szczegółowo omawiam w nim wszelkie zagadnienia implementacyjne, dlatego nie będę ich powielał w niniejszym opracowaniu, tym bardziej że jest to dość obszerna lektura.

Uważny Czytelnik zauważy z pewnością dość rozbudowany blok zasilający, zbudowany z użyciem nowoczesnej, scalonej przetwornicy step-down typu LT1934 firmy Analog Devices, która w zastosowanej wersji może dostarczać prąd o wartości 300 mA. Dlaczego zastosowałem przetwornicę i w dodatku tak nietypową? To proste. Chciałem, by nasze urządzenie było zasilane z tego samego źródła, co badany odbiornik, czyli de facto było włączane w szereg pomiędzy źródłem zasilania a badanym odbiornikiem. Jako że założyłem sobie dość szeroki zakres napięć dla źródeł zasilania, niemożliwe stało się zastosowanie zwykłego stabilizatora liniowego (nawet LDO) w celu zasilenia systemu mikroprocesorowego z uwagi na zbyt dużą moc traconą i problem z odprowadzeniem ciepła (nie mówiąc już nawet o sprawności takiego układu). Okazało się dość szybko, iż wśród dostępnych na rynku półprzewodników trudno jest znaleźć taki, który spełniałby oczekiwane założenia (napięcie wejściowe rzędu 34 V i wyjściowe 3,3 V), a do tego występował w obudowie, która będzie łatwa do montażu przez amatora.

Prawdę mówiąc, była to jedyna scalona przetwornica, która spełniała wszystkie wstępne założenia projektowe. Nie będę w tym miejscu wchodził w szczegóły implementacyjne, gdyż stosowne informacje znajdziemy w drobiazgowej dokumentacji producenta układu – zwłaszcza że zastosowane rozwiązanie jest typową implementacją zaproponowaną w nocie aplikacyjnej, zapewniającą szeroki zakres napięć zasilających (3,3...34 V) oraz maksymalny, dopuszczalny prąd obciążenia rzędu 300 mA, co z zapasem zaspokaja zapotrzebowanie energetyczne urządzenia (zresztą największy prąd pobiera wyłącznie karta SD w trybie zapisu). Niemniej jednak warto wspomnieć o pewnym ograniczeniu tejże przetwornicy. Otóż układ LT1934 może pracować poprawnie już przy napięciu wejściowym rzędu 3,3 V, ale do startu samej przetwornicy niezbędne jest nieco większe napięcie – mianowicie 4,5 V. Gdy przetwornica uruchomi się, napięcie zasilające można zmniejszyć do wspomnianego poziomu, jednak to ograniczenie należy mieć zawsze na uwadze. Co prawda można mu zaradzić, modyfikując minimalnie zaproponowaną implementację poprzez podłączenie anody diody D2 do napięcia wejściowego (VIN) zamiast wyjściowego (VCC). W takim przypadku ograniczymy jednak zakres napięć zasilających: tym razem od góry do maksymalnej wartości 20 V, co wynika z dopuszczalnego napięcia na wyprowadzeniu BOOST przetwornicy, które w takim układzie wynosi w przybliżeniu 2×VIN i nie może przekraczać wartości 40 V. Innym rozwiązaniem jest pozostanie przy schemacie pierwotnym i wstępne obciążenie wyjścia przetwornicy prądem minimalnym ok. 12 mA, co zapewni poprawny start układu nawet przy napięciu wejściowym 3,3 V, nie ograniczając tym samym maksymalnego poziomu napięcia wejściowego, lecz znacznie pogarszając sprawność układu (połowa prądu zostanie w tym przypadku „zmarnowana” na podgrzewanie rezystora obciążającego). Ostateczne rozwiązanie pozostawiam Czytelnikom, gdyż każdy musi określić, na jakie ograniczenia jest skłonny sobie pozwolić. Ja zdecydowałem się na wersję z implementacją producenta układu. Z myślą o dociekliwych Czytelnikach dodam, iż wartość napięcia wyjściowego ustalono na 3,3 V. Co ważne, już w tym miejscu chciałbym zaznaczyć, że w celu zapewnienia optymalnej pracy przetwornicy (w tym maksymalizacji jej sprawności) niezbędne jest zastosowanie odpowiedniej jakości kondensatorów (zwłaszcza elektrolitycznych o niskim ESR), co znajduje odzwierciedlenie w opisie listy elementów. Nie warto bagatelizować tego zagadnienia.

Przejdźmy zatem do kwestii implementacyjnych, które w tym przypadku ograniczę do opisu problemów związanych z obsługą karty SD oraz systemu plików FAT16/FAT32, gdyż pozostałe zagadnienia programistyczne zostały już poruszone w artykule dotyczącym poprzedniego mojego urządzenia. Jak zapewne się domyślacie, obsługa kart SD (w naszym przypadku micro SD) nie jest zagadnieniem łatwym, a jeśli dodać do tego jeszcze sam system plików FAT16/FAT32, zaczyna robić się nieciekawie. Na szczęście ktoś zrobił to wcześniej za nas i to na tyle dobrze (a przy okazji uniwersalnie), że nawet firma Microchip w swoich przykładach podaje wykorzystanie tego właśnie opracowania (nota aplikacyjna AN2799). Mowa o dobrze znanym module Petit FatFs autorstwa elm-chan, który jest uproszczoną wersją modułu FatFS tego samego autora, przeznaczoną na mikroprocesory o niewielkich zasobach pamięci Flash i RAM. Wersja ta ma co prawda pewne ograniczenia, ale za to można ją bez problemu uruchomić na tak skromnych mikrokontrolerach, jak rodzina Tiny AVR, gdyż wymaga jedynie 44 bajtów dostępnej pamięci RAM! Niesamowite, nieprawdaż? Ograniczenia, o których mowa, to:

- brak możliwości tworzenia nowych plików (obsługiwane są wyłącznie pliki istniejące),

- brak możliwości zmiany rozmiaru plików,

- data/godzina utworzenia/modyfikacji pliku nie ulega zmianie nawet po operacji zapisu,

- operacja zapisu musi zaczynać się i kończyć w ramach tego samego sektora,

- atrybut „tylko do odczytu” pliku nie blokuje operacji zapisu.

Jak widać, są to ograniczenia o niezbyt wielkim ciężarze gatunkowym, lecz jeśli w Waszym rozwiązaniu wydają się istotne, zawsze możecie sięgnąć po moduł FatFS (tego samego autora), który – co oczywiste – wymaga już znacznie większych zasobów sprzętowych. Dla naszego projektu ograniczenia takie, jak wyżej opisane, nie mają żadnego praktycznego znaczenia, a skutkiem ich istnienia jest konieczność przygotowania na karcie SD „pustego” pliku o predefiniowanej nazwie i odpowiedniej wielkości (by można było w nim zapisywać dane – wszak moduł Petit FatFs nie może zmienić jego rozmiaru). Co więcej, firma Microchip przygotowała przykład wykorzystania tego modułu – możemy go wygenerować ze środowiska Microchip Studio (przykład AVR42776), a następnie dołączyć do nowego projektu. Co prawda wspomniane oprogramowanie przygotowano dla mikrokontrolera ATtiny817, lecz bez większego trudu powinniśmy dostosować je do używanego typu układu. Tak naprawdę modyfikacji wymaga głównie plik diskio_avr.c (i związany z nim diskio.h), zawierający niskopoziomowe funkcje dostępu do medium komunikacyjnego (SPI) oraz plik pffconf.h, w którym włączyć musimy kompilację warunkową niezbędnych funkcji bibliotecznych oraz obsługę używanych systemów plików (za pomocą stosownych definicji), co ma oczywisty wpływ na rozmiar kompilowanego projektu. Jak widzicie, zagadnienie nie wydaje się szczególnie skomplikowane, a mimo to na wielu forach dyskusyjnych znaleźć można setki wątków, w ramach których użytkownicy opisują swoje nieudane próby uruchomienia wspomnianego oprogramowania. Z tego właśnie powodu zilustruję niezbędne modyfikacje przykładu firmy Microchip, dostosowane do naszego projektu (i mikrokontrolera), rozszerzające jego funkcjonalność o możliwość detekcji obecności nośnika w gnieździe karty SD oraz sterowania zasilaniem wspomnianego medium. Sterowanie zasilaniem karty znajduje zastosowanie w przypadku problemów z poprawną jej inicjalizacją, co zdarzyć się może z różnych powodów. W takim wypadku możemy wyłączyć, a później włączyć jej zasilanie, następnie odczekać czas niezbędny na inicjalizację jej wewnętrznego sterownika, po czym ponownie spróbować zainicjować go zgodnie z naszymi oczekiwaniami. Na listingu 1 pokazano zmieniony względem oryginału fragment zawartości pliku nagłówkowego diskio.h, w ramach którego zebrano definicje wyprowadzeń karty SD oraz nazwy stosownych rejestrów sterujących.

#define SD_PORT_NAME PORTA

#define SD_SCK_MASK PIN3_bm //PA3 -> SCK karty SD

#define SD_DO_MASK PIN2_bm //PA2 -> MISO -> DO karty SD

#define SD_DI_MASK PIN1_bm //PA1 -> MISO -> DI karty SD

#define SD_CS_MASK PIN4_bm //PA4 -> CS karty SD

#define SD_DO_PINCTRL_REG PIN2CTRL

//Definicje pozostałych portów karty SD -> DETECT, POWER

#define SD_POWER_MASK PIN6_bm //PA6 -> POWER karty SD (0 -> zasilanie włączone, 1 -> zasilanie wyłączone)

#define SD_DETECT_MASK PIN7_bm //PA7 -> CARD DETECT karty SD (Karta obecna w gnieździe -> 1)

#define SD_DETECT_PINCTRL_REG PIN7CTRL

#define SD_POWER_ON SD_PORT_NAME.OUTCLR = SD_POWER_MASK

#define SD_POWER_OFF SD_PORT_NAME.OUTSET = SD_POWER_MASK

#define SD_IS_PRESENT (SD_PORT_NAME.IN & SD_DETECT_MASK)

//Definicje dla portu CS

#define SELECT() SD_PORT_NAME.OUTCLR = SD_CS_MASK //CS = 0

#define DESELECT() SD_PORT_NAME.OUTSET = SD_CS_MASK //CS = 1

#define SELECTING ((SD_PORT_NAME.DIR & SD_CS_MASK) && !(SD_PORT_NAME.OUT & SD_CS_MASK))

Listing 1. Zmieniony względem oryginału fragment zawartości pliku nagłówkowego diskio.h modułu obsługującego karty SD (w ramach modułu Petit FatFs)

Dalej, na listingu 2, zaprezentowano zmieniony względem oryginału fragment zawartości pliku diskio_avr.c, w ramach którego zredefiniowano ciało funkcji inicjalizującej interfejs SPI.

{

//Porty MOSI, CS, SCK i POWER jako wyjściowe, zaś MISO i DETECT, jako wejściowe podciągnięte do VCC

SD_PORT_NAME.DIRSET = SD_DI_MASK|SD_SCK_MASK|SD_CS_MASK|SD_POWER_MASK;

SD_PORT_NAME.SD_DO_PINCTRL_REG = PORT_PULLUPEN_bm;

SD_PORT_NAME.SD_DETECT_PINCTRL_REG = PORT_PULLUPEN_bm;

SPI0.CTRLA = SPI_MASTER_bm|SPI_PRESC_DIV16_gc; //SPI Master, fclk = 208 kHz dla F_CPU = 3.333 MHz

SPI0.CTRLB = SPI_SSD_bm; //Pin SS kontrolowany przez oprogramowanie

SPI0.CTRLA |= SPI_ENABLE_bm; //Włączenie modułu SPI

//Włączamy zasilanie karty SD i odczekujemy chwilę na start sterownika karty

SD_POWER_ON;

_delay_ms(100);

}

Listing 2. Zmieniony względem oryginału fragment zawartości pliku diskio_avr.c, pokazujący zredefiniowane ciało funkcji inicjalizującej interfejs SPI (w ramach modułu Petit FatFs)

I na koniec, w pliku pffconf.h, włączamy niezbędne opcje kompilacji, co pokazano na listingu 3.

#define _USE_DIR 0 /* Enable pf_opendir() and pf_readdir() function */

#define _USE_LSEEK 1 /* Enable pf_lseek() function */

#define _USE_WRITE 1 /* Enable pf_write() function */

#define _FS_FAT12 0 /* Enable FAT12 */

#define _FS_FAT16 1 /* Enable FAT16 */

#define _FS_FAT32 1 /* Enable FAT32 */

Listing 3. Fragment zawartości pliku pffconf.h – kod pozwalający na włączenie stosownych opcji kompilacji (w ramach modułu Petit FatFs)

#define _USE_DIR 0 /* Enable pf_opendir() and pf_readdir() function */

#define _USE_LSEEK 1 /* Enable pf_lseek() function */

#define _USE_WRITE 1 /* Enable pf_write() function */

#define _FS_FAT12 0 /* Enable FAT12 */

#define _FS_FAT16 1 /* Enable FAT16 */

#define _FS_FAT32 1 /* Enable FAT32 */

Listing 3. Fragment zawartości pliku pffconf.h – kod pozwalający na włączenie stosownych opcji kompilacji (w ramach modułu Petit FatFs)

Prawda, że proste? Na koniec, już w ramach aplikacji urządzenia powerTracker, zaimplementowano funkcję inicjalizującą kartę SD wraz z niezbędnym „montażem” woluminu oraz obsługą systemu plików, której ciało pokazano na listingu 4.

{

DSTATUS Status;

FRESULT Result;

uint8_t Attempts = 1;

//Najpierw sprawdzamy, czy karta SD jest w ogóle włożona do gniazda

if(SD_IS_PRESENT)

{

//Inicjujemy napęd fizyczny. Jeśli inicjalizacja się nie powiodła, to wyłączamy

//i włączamy zasilanie karty, przy czym proces ponawiamy max. trzykrotnie

do

{

Status = disk_initialize(); //Status powinien być RES_OK

if(Status != RES_OK)

{

SD_POWER_OFF;

_delay_ms(10);

SD_POWER_ON;

_delay_ms(100);

}

else

{

//Poprawnie zainicjowano kartę SD, więc zwiększamy prędkośc magistrali SPI

//-> fclk = 1.66 MHz dla F_CPU = 3.333 MHz

SPI0.CTRLA = SPI_MASTER_bm|SPI_CLK2X_bm|SPI_PRESC_DIV4_gc|SPI_ENABLE_bm;

}

}

while((Status != RES_OK) && (Attempts++ < 4));

if(Status != RES_OK) return FR_DISK_ERR;

//Montujemy wolumin

Result = pf_mount(&fileSystem); //Result powinien być FR_OK, jeśli nie jest

//taki to zwracamy numer błędu

if(Result != FR_OK) return Result;

//Otwieramy plik

Result = pf_open("Tracker.txt"); //Result powinien być FR_OK, jeśli nie jest

//taki to zwracamy numer błędu

if(Result != FR_OK) return Result; else pf_lseek(fileOffset);

return FR_OK;

}

else return FR_NOT_READY; //Karta nie jest włożona do gniazda

}

Listing 4. Funkcja inicjalizująca kartę SD wraz z niezbędnym „montażem” woluminu i obsługą systemu plików

To wszystko, jeśli chodzi o niezbędne modyfikacje modułu Petit FatFs. Na koniec zagadnień implementacyjnych opiszę jeszcze prosty moduł do obsługi interfejsu I²C, wykorzystujący sprzęg TWI znajdujący się na pokładzie mikrokontrolera ATtiny1604. Przyznam, że nie jest to szczególnie nowatorskie rozwiązanie, jednak interfejs TWI w nowych mikrokontrolerach AVR z serii 0 różni się znacząco (pod względem sposobu obsługi i rozmieszczenia oraz znaczenia rejestrów konfiguracyjnych) od starszych wersji tychże procesorów, przez co uważam, że opracowanie, takie jak powyższe, jest niezbędne. Warto podkreślić, iż nie będzie to jednak rozwiązanie na wskroś uniwersalne, gdyż zależało mi na prostocie rozwiązań programistycznych – lecz w zastosowaniach tak łatwych, jak opisane tutaj, moim zdaniem okazuje się wystarczająco dobre. Podobnie jak poprzednio, stosowny driver (w tym używający przerwań TWI) możemy wygenerować automatycznie z poziomu środowiska Microchip Studio. Jak możecie jednak sami się przekonać, rozwiązanie proponowane przez producenta jest bardzo skomplikowane – jeśli bowiem ma pozostać w pełni uniwersalne, musi operować na dość wysokim poziomie abstrakcji. Zacznijmy od pliku nagłówkowego, którego ciało pokazano na listingu 5.

#define I2C_PORT_NAME PORTB

#define I2C_SDA_PINCTRL_REG PIN1CTRL //PB1

#define I2C_SCL_PINCTRL_REG PIN0CTRL //PB0

//Definicje częstotliwości magistrali oraz czasu narastania zboczy

#define I2C_FREQUENCY 400000UL //Częstotliwość magistrali [Hz]

#define I2C_RISE_TIME 100UL //Czas narastania zboczy zależny od impedancji magistrali [ns]

#define I2C_BAUD (uint8_t)((((((float) F_CPU/(float) I2C_FREQUENCY)) – 10 – ((float) F_CPU * I2C_RISE_TIME/1000000)))/2)

//Definicje bitu potwierdzenia (ACK)

#define NACK 0

#define ACK 1

//Definicje statusów wykonania funkcji

#define OK 0

#define FAILED 255

Listing 5. Plik nagłówkowy modułu obsługi interfejsu I²C mikrokontrolerów AVR 0-series

Dalej, na listingu 6 zaprezentowano ciało funkcji inicjalizującej sprzęg TWI mikrokontrolera AVR 0-series.

{

//Podciągnięcie portów SDA i SCL pod VCC

I2C_PORT_NAME.I2C_SDA_PINCTRL_REG = PORT_PULLUPEN_bm;

I2C_PORT_NAME.I2C_SCL_PINCTRL_REG = PORT_PULLUPEN_bm;

TWI0.MBAUD = I2C_BAUD; //Ustawienie częstotliwości magistrali

TWI0.MCTRLA = TWI_ENABLE_bm; //Włączenie modułu I²C -> Tryb Master bez

//przerwań (tzw. pooling)

TWI0.MSTATUS = TWI_BUSSTATE_IDLE_gc; //Domyślny tryb magistrali (Idle)

}

Listing 6. Ciało funkcji inicjalizującej sprzęg TWI mikrokontrolera AVR 0-series

Na listingu 7 pokazano z kolei ciało funkcji odpowiedzialnej za wygenerowanie sygnału START interfejsu I²C i przesłanie adresu klienta (wraz z bitem kierunku R/W), zaś na listingu 8 – ciało funkcji odpowiedzialnej za wygenerowanie sygnału STOP interfejsu I²C.

{

//Wysyłamy sygnał START z adresem klienta. Adres zawiera w sobie bit R/W (bit 0) decydujący o kierunku transmisji

TWI0.MADDR = Address;

while (!(TWI0.MSTATUS & (TWI_WIF_bm | TWI_RIF_bm))); //Czekamy na zakończenie operacji

//Jeśli doszło do błędu lub arbitrażu na magistrali i dostęp do niej został utracony, zwracamy FAILED i czekamy na zwolnienie magistrali

if(TWI0.MSTATUS & TWI_ARBLOST_bm)

{

while(!(TWI0.MSTATUS & TWI_BUSSTATE_IDLE_gc)); //Czekamy na zwolnienie magistrali

return FAILED;

}

//Jeśli klient nie potwierdził swojego adresu, wysyłamy sygnał STOP i czekamy na zwolnienie magistrali

else if(TWI0.MSTATUS & TWI_RXACK_bm)

{

TWI0.MCTRLB |= TWI_MCMD_STOP_gc; //Wysyłamy sygnał STOP

while(!(TWI0.MSTATUS & TWI_BUSSTATE_IDLE_gc)); //Czekamy na zwolnienie magistrali

return FAILED;

}

return OK;

}

Listing 7. Ciało funkcji odpowiedzialnej za wygenerowanie sygnału START interfejsu I²C i przesłanie adresu klienta

{

TWI0.MCTRLB |= TWI_MCMD_STOP_gc; //Wysyłamy sygnał STOP

while(!(TWI0.MSTATUS & TWI_BUSSTATE_IDLE_gc)); //Czekamy na zwolnienie magistrali

}

Listing 8. Ciało funkcji odpowiedzialnej za wygenerowanie sygnału STOP interfejsu I²C

I na koniec dwie kluczowe funkcje, pozwalające na zapis i odczyt bajtu poprzez interfejs I²C, których ciała pokazano odpowiednio na listingach 9 i 10.

{

TWI0.MDATA = Byte;

TWI0.MCTRLB = TWI_MCMD_RECVTRANS_gc; //Wysyłamy bajt danych

while(!(TWI0.MSTATUS & TWI_WIF_bm)) //Czekamy na zakończenie transmisji

//Jeśli doszło do błędu lub arbitrażu na magistrali i dostęp do niej został utracony

//zwracamy FAILED

if(TWI0.MSTATUS & (TWI_ARBLOST_bm | TWI_BUSERR_bm)) return FAILED;

return!(TWI0.MSTATUS & TWI_RXACK_bm); //Zwracamy bit ACK

}

Listing 9. Ciało funkcji odpowiedzialnej za zapis bajtu poprzez interfejs I²C

{

uint8_t Byte;

while(!(TWI0.MSTATUS & TWI_RIF_bm)); //Czekamy na zakończenie odczytu

Byte = TWI0.MDATA;

//Wysyłamy sygnał ACK, gdy oczekujemy więcej danych (i wznawiamy transmisję) lub sygnał NACK

if(Ack) TWI0.MCTRLB = TWI_MCMD_RECVTRANS_gc|TWI_ACKACT_ACK_gc; else TWI0.MCTRLB = TWI_ACKACT_NACK_gc;

return Byte;

}

Listing 10. Ciało funkcji odpowiedzialnej za odczyt bajtu poprzez interfejs I²C

Tyle – w telegraficznym skrócie – w kwestiach implementacyjnych. Przejdźmy zatem do schematu montażowego naszego urządzenia, zaprezentowanego na rysunku 3.

Jak widać, zaprojektowano bardzo zgrabną, dwustronną, niewielką płytkę drukowaną o nietypowym wyglądzie. Swoim kształtem dopasowana jest ona do obudowy opisanej w dalszej części artykułu. Warto również podkreślić, że dla zminimalizowania rozmiaru obwodu drukowanego, przewidziano tutaj montaż elementów po obu stronach laminatu. Lutowanie urządzenia rozpoczynamy od warstwy TOP, na której w pierwszej kolejności umieszczamy wszystkie półprzewodniki. Proces ten najłatwiej wykonać przy użyciu stacji lutowniczej na gorące powietrze i odpowiednich stopów lutowniczych. Jeśli jednak nie dysponujemy tego rodzaju sprzętem, można również zastosować inną metodę. Najprostszym sposobem montażu elementów o tak dużym zagęszczeniu wyprowadzeń, niewymagającym jednocześnie posiadania specjalistycznego sprzętu, jest użycie zwykłej stacji lutowniczej, dobrej jakości cyny z odpowiednią ilością topnika oraz dość cienkiej plecionki lutowniczej, która umożliwi usunięcie nadmiaru cyny spomiędzy wyprowadzeń układów. Należy przy tym uważać, by nie uszkodzić termicznie tego rodzaju elementów. Następnie lutujemy elementy bierne, gniazdo karty micro SD, przyciski UP i DOWN oraz złącza ARK o oznaczeniach POWER i LOAD, które docelowo będą wystawać poza obrys obudowy.

Na samym końcu, do tak przygotowanej płytki, instalujemy wyświetlacz OLED, zwyczajnie wlutowując wyprowadzenia jego złącza typu goldpin w przeznaczone do tego celu pola lutownicze (należy sprawdzić polaryzację zasilania), gdyż połączenia elektryczne zapewniają mu jednocześnie wystarczająco stabilny montaż mechaniczny. Wyświetlacz ten mocujemy w taki sposób, by górna płaszczyzna szkła wyświetlacza była umieszczona w odległości 5 mm od górnej powierzchni obwodu drukowanego (musimy przy tym zadbać, aby końcówki złącza goldpin nie wystawały ponad płaszczyznę szkła). Najłatwiej dokonać takiego montażu, przycinając wyprowadzenia złącza goldpin na wysokość 5 mm od płaszczyzny obwodu drukowanego. W tym momencie przechodzimy na warstwę BOTTOM, gdzie – jak poprzednio – w pierwszej kolejności przylutowujemy półprzewodniki, następnie elementy bierne, a na końcu buzzer piezoelektryczny SMD. Poprawnie zmontowany układ powinien działać tuż po włączeniu zasilania. Na fotografii 1 pokazano zmontowane urządzenie powerTracker od strony warstwy TOP, tuż przed przylutowaniem wyświetlacza OLED, zaś na fotografii 2 – to samo urządzenie od strony warstwy BOTTOM.

Warto podkreślić, że ścieżki przewodzące duże prądy (pomiędzy gniazdami POWER i LOAD) zaprojektowano w taki sposób, by możliwy był przepływ przez nie prądu stałego o wartości do 10 A. Co również istotne, zastosowany rodzaj bocznika pozwala na rozproszenie mocy rzędu 1 W, co spełnia założenia aplikacji. Jeżeli bocznik nagrzewałby się do nieakceptowalnej temperatury, należy zastosować element o większej dopuszczalnej mocy strat – bądź dwa elementy (o odpowiedniej rezystancji) połączone szeregowo lub równolegle. Przejdźmy teraz do zagadnień związanych z obsługą urządzenia.

Obsługa

Projektując interfejs użytkownika modułu powerTracker, kierowałem się zarówno zasadą maksymalnego uproszczenia sposobu obsługi układu, jak i chęcią wyposażenia go w odpowiednią paletę możliwości. W realizacji tego celu posłużyłem się niewielkim, lecz bardzo atrakcyjnym wyświetlaczem OLED o rozdzielczości 128x32 px oraz dwoma mikroprzełącznikami oznaczonymi umownie jako UP i DOWN. Program obsługi aplikacji rozróżnia krótkie i długie naciśnięcie każdego z przycisków. Zgodnie z tymi założeniami powstał bardzo czytelny, graficzny interfejs użytkownika, w ramach którego wyświetlane są wyłącznie 2 ekrany systemu menu o następujących funkcjonalnościach:

- ekran główny wskazujący wartość napięcia na zaciskach odbiornika, prądu pobieranego przez odbiornik, mocy i ładunku dostarczanego do odbiornika oraz ikonę prezentującą aktywność funkcji rejestracji pomiarów na karcie SD (migający symbol RECORD),

- ekran ustawień, w ramach którego dokonujemy ustawień funkcji alarmowania (w tym typu alarmu oraz wartości progowych).

Warto podkreślić, że w przypadku aktywnej funkcji rejestracji pomiarów na karcie SD próbki rejestrowane są 5 razy na sekundę – a po przekroczeniu wielkości pliku następuje wyzerowanie wskaźnika zapisu, przez co nowe pomiary nadpisują stare wartości. W związku z powyższym warto przygotować odpowiednio duży plik danych wypełniony, dla przykładu, samymi spacjami. Zapisywane wartości zgrupowane są w wiersze (zakończone znakami CR i LF) oraz rozdzielone przecinkami tak, jak ma to miejsce w plikach typu CSV. Wspomniany plik, który należy przygotować wcześniej, musi znajdować się w głównym katalogu karty i musi nosić nazwę „Tracker.txt”. Wygląd wszystkich ekranów systemu menu pokazano na rysunku 4.

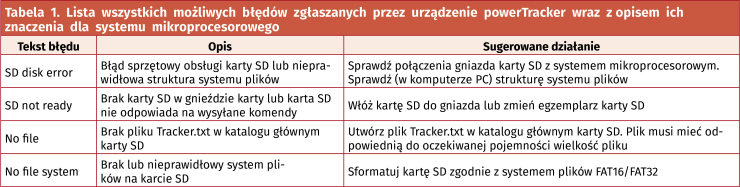

Krótkie wciśnięcie przycisku UP powoduje wyzerowanie wskazania ładunku dostarczonego do odbiornika, zaś długie wciśnięcie tego przycisku – włączenie/wyłączenie procesu rejestracji danych na karcie SD, co sygnalizowane jest miganiem symbolu RECORD na ekranie głównym urządzenia. Włączeniu procesu rejestracji danych na karcie SD towarzyszy inicjalizacja tejże karty i montaż systemu plików – ten ostatni może z różnych względów zakończyć się niepowodzeniem (np. jeśli karta micro SD nie znajduje się w złączu karty lub plik danych „Tracker.txt” nie istnieje). W takim wypadku zostanie wyświetlony stosowny komunikat błędu, zaś obsługa karty nie będzie możliwa. Listę wszystkich możliwych błędów zgłaszanych przez urządzenie powerTracker, wraz z opisem ich znaczenia dla systemu mikroprocesorowego, pokazano w tabeli 1.

Kontynuując zagadnienie obsługi systemu powerTracker, warto dodać, że długie przyciśnięcie przycisku DOWN na ekranie głównym powoduje z kolei przejście urządzenia do ekranu ustawień alarmowania. Powyższe zasady to wyłącznie drobny wycinek funkcjonalności przycisków sterujących, gdyż ich funkcja w procesie obsługi urządzenia (wliczając w to rozróżnianie krótkiego bądź długiego przyciśnięcia) determinowana jest miejscem w systemie menu, w jakim znajduje się aktualnie urządzenie. Diagram prezentujący kompletny sposób obsługi urządzenia powerTracker pokazano na rysunku 5.

Na koniec warto podkreślić, że aktywna funkcja alarmu powoduje cykliczne sygnalizowanie (dźwiękiem wbudowanego buzzera) faktu przekroczenia ustawionego progu alarmowania (poniżej lub powyżej ustawionej wartości) do czasu ustąpienia warunków alarmu.

Obudowa

I na sam koniec obiecany „ekstras” – mianowicie gotowy panel obudowy, opracowany w aplikacji do projektowania 3D przez mojego niezawodnego kolegę, Bartłomieja Wawrzyszko, zajmującego się hobbystycznie projektami tego rodzaju. Tak oto powstał model obudowy, którego widok 3D pokazano na rysunku 6.

Wspomniana obudowa tak naprawdę składa się z dwóch elementów: części górnej (pokazanej na rysunku 6), w której umieszczono otwory na elementy interfejsu użytkownika (okienko wyświetlacza OLED i przyciski funkcyjne) oraz otwór (w bocznej ściance) na gniazdo karty SD – a także części dolnej pełniącej funkcję klapki, za pomocą której zamykamy obudowę od dołu. Wygląd 3D (od wewnętrznej strony obudowy) klapki, stanowiącej drugi element obudowy, pokazano na rysunku 7.

Z kolei rysunku 8 pokazano widok 2D wspomnianej obudowy z zaznaczeniem wymiarów kluczowych krawędzi.

Stosowne pliki projektu obudowy (do wydrukowania na drukarce 3D) znajdują się w powiązanych z artykułem materiałach dodatkowych.

Dodatkowo podpowiem, że – jeśli nie dysponujecie odpowiednim urządzeniem umożliwiającym wydrukowanie obudowy według załączonych plików – z powodzeniem możecie zlecić takie zadanie firmie świadczącej usługi druku 3D. Wybierając tego rodzaju rozwiązanie, decydujcie się na wydruk w technologii MJF (Multi Jet Fusion) lub STS (Selective Laser Sintering). Pierwsza z nich polega na druku 3D ze sproszkowanych tworzyw sztucznych (poliamidów), poprzez selektywne natryskiwanie na nie lepiszcza (które skleja ze sobą poszczególne warstwy modelu), a następnie zgrzewanie w wysokiej temperaturze, co powoduje ich trwałe zespojenie się. Atutem wydruków 3D tego rodzaju jest wysoka wytrzymałość mechaniczna produkowanych części. Uzyskuje się ją dzięki jednolitej strukturze, która ma 100-procentowe wypełnienie. Druga z polecanych przeze mnie metod, SLS, to przyrostowa technika druku przestrzennego, polegająca na warstwowym spiekaniu laserem proszku polimerowego, który stopniowo tworzy trójwymiarowy wydruk. Detale realizowane w tej technologii charakteryzują się bardzo dobrym przyleganiem warstw i świetnymi właściwościami mechanicznymi, szczególnie odpornością na zgniatanie czy ścieranie. Ponadto cechują się one ogromną dokładnością, dlatego można wykorzystywać je nawet w bardzo precyzyjnych zastosowaniach. Szczerze polecam tego rodzaju rozwiązanie, dodając, że zamieszczona na fotografii tytułowej obudowa została wydrukowana właśnie w tej technologii (STS), a koszt całej usługi (wydruku 2 elementów obudowy) wyniósł około 5 $. Prawda, że tanio?

I zupełnie na sam koniec słowo komentarza na temat programowania mikrokontrolera – należy wykonać je przy użyciu nowoczesnego interfejsu programowania UPDI, w który wyposażono nasz układ. Istnieją co najmniej 2 sposoby realizacji tego zadania: albo przy użyciu programatora firmy Microchip o nazwie MPLAB SNAP – albo programatora UPDI mojego autorstwa o nazwie sUPDI, który był tematem artykułu z numeru 5/2021 naszego miesięcznika. Co ciekawe, jest to możliwe bez żadnych specjalnych przygotowań mikrokontrolera, gdyż wyprowadzenie UPDI/RESET układu standardowo ustawione jest za pomocą bitów konfiguracyjnych (fuse-bitów) właśnie jako linia interfejsu UPDI. Niemniej jednak uważny Czytelnik zauważy zapewne, iż w aplikacji urządzenia powerTracker do tego wyprowadzenia podłączone jest jednocześnie wyjście ALERT układu INA226, służące do alarmowania po przekroczeniu wartości progowych, będących przedmiotem pomiaru. O ile takiej funkcjonalności nie wyklucza standardowe ustawienie fuse-bitów mikrokontrolera, gdyż wyprowadzenie w trybie UPDI może być używane (z pewnymi ograniczeniami) jako zwykłe wejście (z wewnętrznym podciąganiem), o tyle sama obecność podłączenia tego pinu z wyjściem ALERT przetwornika INA226 może uniemożliwić programowanie mikrokontrolera (zwłaszcza gdy jest w stanie alarmowania – stanie niskim). Oznacza to, że w przypadku tego rodzaju problemów, wyprowadzenie ALERT układu INA226 należy odłączyć od pinu UPDI podczas programowania mikrokontrolera. Z drugiej strony: mogłoby się również wydawać, że podczas normalnej pracy układu stan wyprowadzenia ALERT wspomnianego przetwornika mógłby doprowadzić do wprowadzenia mikrokontrolera w tryb programowania. Tak, sytuacja taka jest teoretycznie możliwa, lecz nie może mieć miejsca w przypadku naszego urządzenia. Aby wejść w tryb programowania, należy, po spełnieniu pewnych timingów wejściowych, przesłać bajt synchronizacji o wartości 0x55, czego układ INA226 z pewnością wykonać nie może. Osoby szczególnie wrażliwe na tego typu łączenia funkcjonalności mogą, po zaprogramowaniu mikrokontrolera, przestawić (za pomocą zaprogramowania fuse-bitu FUSE.SYSCFG0) funkcję wyprowadzenia UPDI/RESET jako normalnego portu I/O, jednak po wykonaniu takiej operacji wejście w tryb programowania wymagać będzie programatora HV (wysokonapięciowego).

Robert Wołgajew, EP

- R1: pomiarowy 10 mΩ 1 W 1% (SMD 1206)

- R2, R3: 2,2 kΩ (SMD 0805)

- R4: 10 kΩ (SMD 0805)

- R5: 1 MΩ 1% (SMD 0805)

- R6: 604 kΩ 1% (SMD 0805)

- C1…C3, C9: 100 nF (SMD 0805, X7R)

- C4: 1 μF (SMD 0805, X7R)

- C5: 10 μF/50 V typu 50SVF10M PANASONIC (polimerowy, LOW ESR, SANYO SMD C6)

- C6: 220 nF (SMD 0805, X7R)

- C7: 10 pF (SMD 0805, X7R)

- C8: 100 μF/10 V (tantalowy, LOW ESR, C/6032-28R)

- U1: ATtiny1604 (SOIC14)

- U2: INA226A (MSOP-10)

- U3: LT1934 (SOT23)

- T1: DMG3415 (SOT23)

- D1: MBR0540 (SOD123)

- D2: BAT54 (SOT23)

- OLED: wyświetlacz OLED 128×32 px, 0,91", sterownik SSD1306, magistrala I²C, wymiary 38×12 mm

- L1: 100 μH typu DLG-0504-101

- L2: 33 μH (SMD 0805)

- UP, DOWN: microswitch SMD typu DTSM-65N-V-B lub podobny

- BUZZ: przetwornik piezoelektryczny SMD typu LPT9018BS-HL-03-4.0-12-R

- LOAD, POWER: złącze śrubowe AK500/2

- SD: gniazdo karty micro SD typu MEM2061-01-188-00-A (GLOBAL CONNECTOR TECHNOLOGY)

Zaloguj

Zaloguj