- zakres pomiarowy mierzonego napięcia: 0…34 V, z rozdzielczością 10 mV,

- zakres pomiarowy mierzonego prądu: 0…10 A, z rozdzielczością 1 mA,

- zakres pomiarowy mierzonej mocy: 0…340 W, z rozdzielczością 100 mW,

- zakres pomiarowy dostarczonego ładunku: 0…100 Ah, z rozdzielczością 10 mAh,

- liczba punktów rejestracji: 100, z interwałem czasowym ustawianym w zakresie 1…10 s,

- możliwość generowania alarmów po przekroczeniu ustawionych progów wartości,

- prezentowanie wyników w postaci graficznej,

- średni pobór prądu ze źródła napięcia zasilającego: 13 mA.

Zgodnie z założeniami ma się charakteryzować następującymi cechami użytkowymi:

- pomiar napięcia na zaciskach odbiornika,

- pomiar prądu i mocy pobieranej przez odbiornik,

- pomiar ładunku przekazanego do odbiornika,

- możliwość generowania alarmów po przekroczeniu konfigurowalnych parametrów, niezależnie dla każdej z wielkości elektrycznych (alarm powyżej i poniżej ustawionej wartości),

- graficzna prezentacja wybranych wielkości w funkcji czasu (rysowanie charakterystyk).

Kluczowym problemem z jakim się zmierzyłem stając przed tym wyzwaniem implementacyjnym był wybór odpowiedniego przetwornika, przy pomocy którego udałoby się zrealizować wyznaczone cele. Jako że we wcześniejszym projekcie zasilacza arbitralnego pod postacią projektu powerBank, którego opis ukazał się w naszym miesięczniku w wydaniu EP07/15 poznałem dość dobrze specjalizowany przetwornik pomiarowy INA226 zdecydowałem się na jego użycie również w niniejszym urządzeniu.

Budowa i działanie

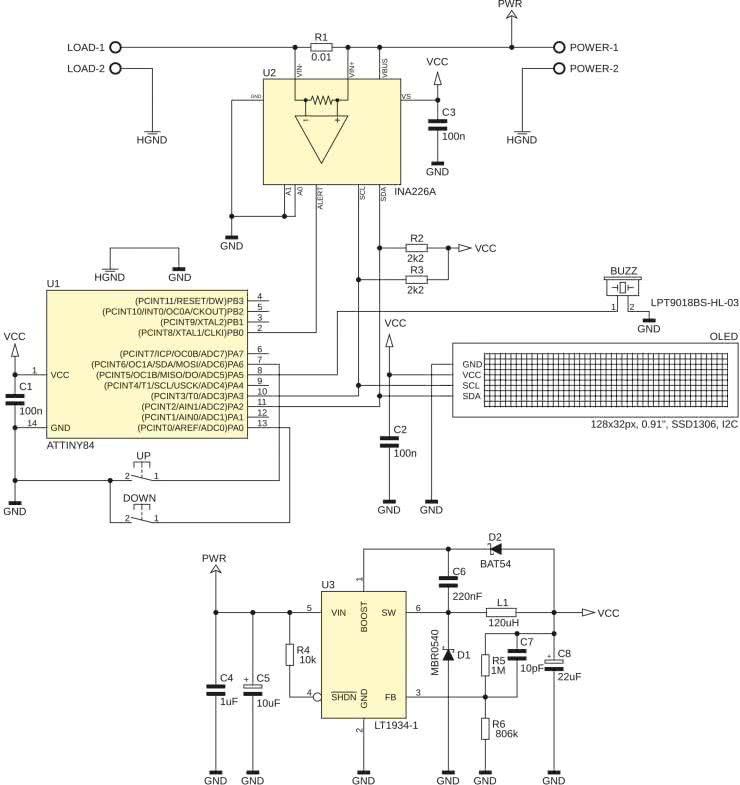

Nie wdając się w tej chwili w szczegóły implementacyjne, przejdźmy do schematu ideowego urządzenia powerMonitor, który to pokazano na rysunku 1.

Jak widać, jest to bardzo prosty system mikroprocesorowy, którego sercem jest niewielki mikrokontroler firmy Microchip (dawniej Atmel) typu ATtiny84 taktowany wewnętrznym generatorem RC o częstotliwości 8 MHz, odpowiedzialny za programową implementację interfejsu I²C, przy użyciu którego mikrokontroler realizuje obsługę układu INA226 będącego specjalizowanym, bardzo dokładnym, 16-bitowym, różnicowym przetwornikiem ADC oraz obsługę niewielkiego acz bardzo efektownego wyświetlacza OLED o rozdzielczości 128×32 piksele stanowiącego element graficznego interfejsu użytkownika. Ponadto mikrokontroler nasz odpowiedzialny jest za obsługę 2 switchy UP i DOWN wykorzystując w celu eliminacji drgań wbudowany układ czasowo-licznikowy Timer0 i stosowne przerwanie systemowe oraz obsługę BUZZER-a piezoelektrycznego (bez wewnętrznego generatora), co realizowane jest z kolei z użyciem układu czasowo-licznikowego Timer1 pracującego w trybie PWM i generującego przebieg prostokątny o częstotliwości 4 kHz na wyprowadzeniu OC1B zasilający nasz BUZZER.

Wspomniany wcześniej, specjalizowany przetwornik ADC mierzy spadek napięcia na rezystorze szeregowym R1 (10 mΩ), dzięki czemu możliwe jest wyznaczenie prądu pobieranego przez badane urządzenie. Nie jest to jednak zwykły, zewnętrzny przetwornik ADC jakich wiele na rynku a specjalizowany układ przeznaczony do pomiaru prądu, napięcia i mocy urządzeń zasilanych napięciem stałym. Jako że jest to element dość wyjątkowy warto choćby skrótowo zaznajomić się z jego specyfikacją. Tak, jak napisano wcześniej, układ INA226, produkcji firmy Texas Instruments, jest specjalizowanym, bardzo dokładnym, 16-bitowym, różnicowym przetwornikiem pomiarowym ADC przeznaczonym do zastosowania w układach pomiaru prądu i mocy z użyciem bocznika rezystancyjnego. Układ ten wyróżnia się następującymi, wybranymi cechami użytkowymi:

- szeroki zakres napięć zasilania 2,7...5,5 V,

- bardzo duża dokładność pomiaru rzędu 0,1%,

- możliwość pracy w systemach o szerokim zakresie napięć szyny zasilającej 0…36 V,

- możliwość pracy w konfiguracji Low-side i High-side,

- bezpośredni pomiar napięcia, prądu i mocy,

- konfigurowalny czas przetwarzania wbudowanego przetwornika ADC,

- konfigurowalna funkcja uśredniania pomiarów,

- dwa tryby pracy wbudowanego przetwornika ADC: ciągły i wyzwalany na żądanie,

- możliwość alarmowania po przekroczeniu zadanego poziomu prądu, napięcia szyny zasilającej odbiornik bądź mocy pobieranej przez odbiornik.

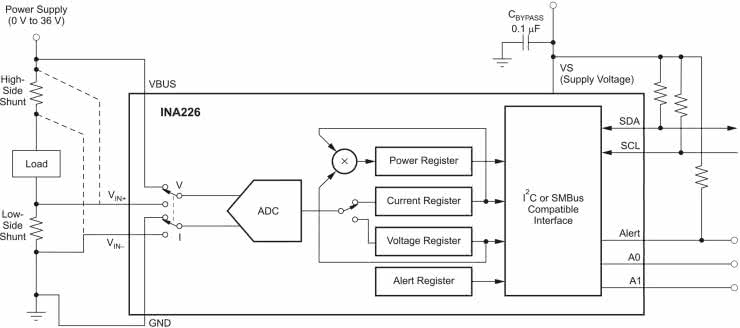

Układ INA226 idealnie wpisuje się w wymagania naszej aplikacji oferując niespotykaną dotąd funkcjonalność i dokładność pomiarów. Schemat blokowy tego peryferium pokazano na rysunku 2.

Układ dokonuje ciągłego (lub wyzwalanego manualnie przez aplikację użytkownika) pomiaru dwóch wartości napięć: napięcia szyny zasilającej odbiornik (VBUS) oraz napięcia na zaciskach bocznika rezystancyjnego (VSHUNT) włączonego w szereg z odbiornikiem. Na podstawie tych dwóch wielkości i zawartości rejestru konfiguracyjnego CALIBRATION (którego wartość zależy od wymaganej rozdzielczości pomiaru i parametrów zastosowanego bocznika rezystancyjnego) układ oblicza następujące wielkości elektryczne: prąd oraz moc pobieraną przez odbiornik i udostępnia je aplikacji użytkownika ładując obliczone wielkości do stosownych rejestrów konfiguracyjnych jak również ustawiając flagi zakończenia konwersji.

Ponadto, dzięki wyposażeniu go w grupę specjalnych rejestrów konfiguracyjnych odpowiedzialnych za porównywanie zmierzonych i obliczonych wartości z wartościami progowymi, jak również odpowiednie wyprowadzenie oznaczone jako ALERT, umożliwia generowanie alarmów po przekroczeniu zdefiniowanych przez użytkownika progów dotyczących: napięcia szyny zasilającej, napięcia na boczniku pomiarowym i mocy pobieranej przez odbiornik.

Dodatkowo, producent tego peryferium wyposażył je w możliwość niezależnej konfiguracji czasu przetwarzania przetwornika ADC, oddzielnie dla napięcia szyny zasilającej i napięcia bocznika rezystancyjnego, jak również możliwość uśredniania pomiarów tychże wielkości spośród wielu, kolejnych pomiarów. Dzięki takiemu podejściu zwiększono wydatnie funkcjonalność użytkową układu i możliwość dostosowania trybu jego pracy do wymagań konkretnej aplikacji. Pamiętać należy jedynie, że wydłużenie czasu przetwarzania wbudowanego przetwornika ADC wydatnie zwiększa uzyskaną dokładność pomiaru, zaś uśrednianie większej liczby próbek zdecydowanie polepsza odstęp sygnału od szumu, w związku z czym w rzeczywistych aplikacjach należy dobierać maksymalne i możliwe do zaakceptowania wartości tychże parametrów kierując się dla przykładu szybkością zmian badanych przebiegów, jako kryterium wyjściowym.

Co oczywiste, aby poznać wszystkie możliwości drzemiące w układzie INA226 należałoby sięgnąć do jego noty aplikacyjnej lub do… mojego artykułu, o którym wspominałem wcześniej, gdzie szczegółowo omawiam wszelkie zagadnienia implementacyjne, więc nie będę ich powielał w tym miejscu, tym bardziej że jest to dość obszerna lektura. Tyle w kwestii samego przetwornika.

Uważny Czytelnik zauważy z pewnością dość rozbudowany blok zasilający, który zbudowano z użyciem bardzo nowoczesnej przetwornicy step-down pod postacią układu scalonego LT1934-1 produkcji firmy Analog Devices, która w zastosowanej wersji może dostarczać prąd o wartości 60 mA. Dlaczego zastosowałem przetwornicę i w dodatku tak nietypową? To proste. Chciałem by nasze urządzenie było zasilane z tego samego źródła, jak badany odbiornik, czyli de facto było włączane w szereg pomiędzy źródłem zasilania a badanym odbiornikiem. Jako że założyłem sobie dość szeroki zakres napięć dla źródeł zasilania niemożliwym stało się zastosowanie zwykłego stabilizatora liniowego (nawet LDO) w celu zasilenia systemu mikroprocesorowego z uwagi na zbyt dużą moc traconą i problem z odprowadzeniem ciepła (nie mówiąc już nawet o sprawności takiego układu). Okazało się dość szybko, że wśród dostępnych na rynku półprzewodników dość trudno jest znaleźć taki, który spełniałby oczekiwane założenia (napięcie wejściowe rzędu 34 V a wyjściowe 2,8 V) a do tego występował w obudowie, która będzie łatwa do montażu przez amatora. Prawdę mówiąc była to jedyna scalona przetwornica, która spełniała wszystkie wstępne założenia projektowe. Nie będę w tym miejscu wchodził w szczegóły implementacyjne, gdyż stosowne informacje znajdziemy w drobiazgowej dokumentacji producenta układu, zwłaszcza, że zastosowane rozwiązanie jest typową implementacją zaproponowaną w nocie aplikacyjnej zapewniającą szeroki zakres napięć zasilających (3,3...34 V) oraz maksymalny, dopuszczalny prąd obciążenia rzędu 60 mA co z zapasem spełnia wymogi systemu mikroprocesorowego.

Niemniej jednak warto wspomnieć o pewnym ograniczeniu tej przetwornicy. Otóż, układ LT1934-1 może pracować poprawnie już przy napięciu wejściowym rzędu 3,3 V, ale do startu samej przetwornicy niezbędne jest nieco większe napięcie a mianowicie 4,5 V. Po tym, jak przetwornica wystartuje napięcie zasilające można zmniejszyć do wspomnianego poziomu, jednak to ograniczenie należy mieć zawsze na uwadze. Co prawda można temu ograniczeniu zaradzić modyfikując minimalnie zaproponowaną implementację poprzez podłączenie anody diody D2 do napięcia wejściowego (VIN) zamiast wyjściowego (VCC) lecz w tym przypadku ograniczymy zakres napięć zasilających tym razem od góry do maksymalnej wartości 20 V co wynika z dopuszczalnego napięcia na wyprowadzeniu BOOST przetwornicy, które w takim układzie równa się w przybliżeniu 2×VIN i nie może przekraczać wartości 40 V.

Innym rozwiązaniem jest pozostanie przy schemacie pierwotnym i wstępne obciążenie wyjścia przetwornicy prądem minimalnym ok. 12 mA co zapewni poprawny start układu nawet przy napięciu wejściowym 3,3 V nie ograniczając tym samym maksymalnego poziomu napięcia wejściowego, lecz znacznie pogarszając sprawność układu (połowa prądu zostanie w tym przypadku zmarnowana na podgrzewanie rezystora obciążającego).

Ostateczne rozwiązanie pozostawiam Czytelnikom, gdyż każdy musi zdecydować się na jakie ograniczenia jest skłonny sobie pozwolić. Ja zdecydowałem się na wersję z implementacji producenta układu. Dla dociekliwych Czytelników dodam, że wartość napięcia wyjściowego ustalono na 2,8 V. Co ważne, już w tym miejscu chciałbym zaznaczyć, że w celu zapewnienia optymalnej pracy przetwornicy (w tym maksymalizacji jej sprawności) niezbędne jest zastosowanie odpowiedniej jakości kondensatorów (zwłaszcza elektrolitycznych o niskim ESR), co znajduje odzwierciedlenie w opisie listy elementów. Nie warto bagatelizować tego zagadnienia. To tyle, jeśli chodzi o blok zasilający.

Powróćmy zatem jeszcze na chwilę do naszego przetwornika INA226, a dokładnie do zagadnień implementacyjnych. Tak, jak wspomniałem wcześniej, nie będę w tym miejscu powielał informacji z poprzednich artykułów, ale przedstawię kilka kluczowych funkcji obsługi, które zmieniono w bieżącej implementacji (z uwagi na oczekiwane parametry) lub które zaimplementowano po raz pierwszy.

Zacznijmy od funkcji pomiarowych. Na początek, na listingu 1, pokazano funkcje narzędziowe przeznaczone do pomiaru prądu odbiornika, napięcia zasilającego i mocy pobieranej przez odbiornik.

uint16_t INA226readCurrent(void){ //[1mA]

uint16_t readValue;

readValue = INA226readRegister(INA226_CURRENT_REG);

return readValue;

}

uint16_t INA226readBusVoltage(void){ //[10mV]

uint16_t readValue;

//LSB = 10mV

readValue = INA226readRegister(INA226_BUS_VOLTAGE_REG)/8;

return readValue;

}

uint16_t INA226readPower(void){ //[100mW]

uint16_t readValue;

//LSB = 100mW

readValue = INA226readRegister(INA226_POWER_REG)/4;

return readValue;

}

Dalej, na listingu 2, pokazano funkcje narzędziowe przeznaczone do ustawiania alarmów dla prądu odbiornika, napięcia zasilającego i mocy pobieranej przez odbiornik.

void INA226setCurrentAlarm(uint16_t Current, uint8_t alarmType){//[mA]

uint16_t alarmBit = (alarmType == ALARM_OVER)?

SHUNT_OVER_VOLTAGE_ALARM:SHUNT_UNDER_VOLTAGE_ALARM;

uint16_t shuntVoltage;

//Konfiguracja mechanizmu alarmowania: rodzaj alarmu,

//rodzaj aktywnego sygnału pinu alarmu,

//konfiguracja zatrzaskiwania alarmu

INA226writeRegister(INA226_ALARM_ENABLE_REG,

alarmBit|ALARM_PIN_ACTIVE_LOW ALARM_LATCH_DISABLED);

//Obliczamy wartość napięcia bocznika, jaką należy wpisać do jego

//rejestru, by odpowiadała ona żądanej wartości prądu alarmowania

//shuntVoltage = (Current [mA] * SHUNT_RESISTOR_VALUE [mohm])/2.5,

//gdyż LSB dla SHUNT_VOLTAGE_REG wynosi 2.5uV

shuntVoltage = (Current*SHUNT_RESISTOR_VALUE*2UL) / 5;

INA226writeRegister(INA226_ALERT_LIMIT_REG, shuntVoltage);

}

void INA226setVoltageAlarm(uint16_t Voltage, uint8_t alarmType){//[10mV]

uint16_t alarmBit = (alarmType == ALARM_OVER)?

BUS_OVER_VOLTAGE_ALARM:BUS_UNDER_VOLTAGE_ALARM;

//Konfiguracja mechanizmu alarmowania: rodzaj alarmu,

//rodzaj aktywnego sygnału pinu alarmu,

//konfiguracja zatrzaskiwania alarmu

INA226writeRegister(INA226_ALARM_ENABLE_REG, alarmBit|

ALARM_PIN_ACTIVE_LOW|ALARM_LATCH_DISABLED);

//Zapis wielkości do rejestru alarmowania

INA226writeRegister(INA226_ALERT_LIMIT_REG, Voltage*8);

}

void INA226setPowerAlarm(uint16_t Power){//[100mW]

//Konfiguracja mechanizmu alarmowania: rodzaj alarmu,

//rodzaj aktywnego sygnału pinu alarmu,

//konfiguracja zatrzaskiwania alarmu

INA226writeRegister(INA226_ALARM_ENABLE_REG,

OVER_POWER_ALARM|ALARM_PIN_ACTIVE_LOW|ALARM_LATCH_DISABLED);

//Zapis wielkości do rejestru alarmowania

INA226writeRegister(INA226_ALERT_LIMIT_REG, Power*4);

}

Warto podkreślić, że w jednej chwili aktywny może być wyłącznie jeden z alarmów, przy czym dla prądu i napięcia udostępniono dwa odrębne rodzaje alarmów (po przekroczeniu wartości i obniżeniu wartości poniżej progu), zaś dla mocy wyłącznie alarm po przekroczeniu zdefiniowanej wartości. Parametr wywołania o nazwie alarmType określa rodzaj alarmu (po przekroczeniu wartości lub obniżeniu wartości poniżej progu) i korzysta z predefiniowanych stałych ALARM_OVER i ALARM_UNDER. Na koniec, na listingu 3, bardzo prosta funkcja pozwalająca na wyłączenie alarmowania. Tyle w telegraficznym skrócie w kwestiach implementacyjnych.

void INA226offAlarm(void){

INA226writeRegister(INA226_ALARM_ENABLE_REG, 0);

}

Montaż i uruchomienie

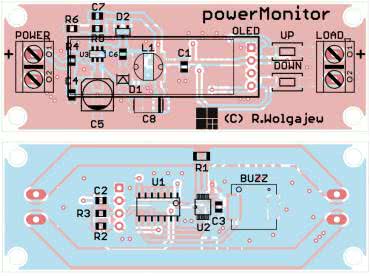

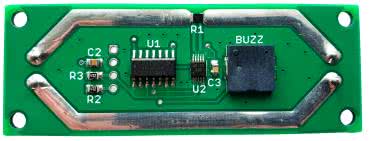

Przejdźmy do schematu montażowego naszego urządzenia, który pokazano na rysunku 3. Jak widać zaprojektowano dwustronną, niewielką płytkę drukowaną, która swoim rozmiarem zbliżona jest do zastosowanego wyświetlacza OLED udostępniając dodatkowo niezbędne otwory montażowe. Warto również podkreślić, że dla zminimalizowania rozmiaru obwodu drukowanego przewidziano tutaj montaż elementów po obu stronach laminatu.

Aplikację urządzenia rozpoczynamy od warstwy BOTTOM, gdzie w pierwszej kolejności przylutowujemy półprzewodniki. Proces ten najłatwiej wykonać przy użyciu stacji lutowniczej na gorące powietrze (tzw. Hot Air) i odpowiednich stopów lutowniczych. Jeśli jednak nie dysponujemy tego rodzaju sprzętem można również zastosować metodę z użyciem typowej stacji lutowniczej. Najprostszym sposobem montażu elementów o tak dużym zagęszczeniu wyprowadzeń, niewymagającym jednocześnie posiadania specjalistycznego sprzętu, jest użycie zwykłej stacji lutowniczej, dobrej jakości cyny z odpowiednią ilością topnika oraz dość cienkiej plecionki rozlutowniczej, która umożliwi usunięcie nadmiaru cyny spomiędzy wyprowadzeń układu. Należy przy tym uważać by nie uszkodzić termicznie tegoż elementu. W następnej kolejności lutujemy elementy bierne a na końcu buzzer piezoelektryczny SMD.

W tym momencie przechodzimy na warstwę TOP, gdzie jak poprzednio, w pierwszej kolejności przylutowujemy półprzewodniki, następnie elementy bierne, switche UP i DOWN oraz złącza POWER i LOAD. Na samym końcu, do tak przygotowanej płytki, montujemy wyświetlacz OLED, zwyczajnie lutując jego wyprowadzenia w przeznaczone do tego celu pola lutownicze (należy sprawdzić polaryzację zasilania), gdyż połączenia elektryczne zapewniają mu jednocześnie wystarczająco stabilny montaż mechaniczny.

CKSEL3...0: 0010

SUT1...0: 10

CKDIV8: 1

CKOUT: 1

DWEN: 1

EESAVE: 0

Poprawnie zmontowany układ powinien działać tuż po włączeniu zasilania.

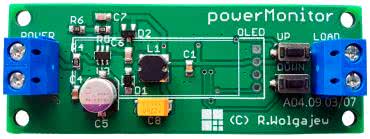

Na fotografii 1 pokazano zmontowane urządzenie od strony warstwy TOP tuż przed przylutowaniem wyświetlacza OLED, zaś na fotografii 2 to samo urządzenie od strony warstwy BOTTOM.

Warto podkreślić, że ścieżki przewodzące duże prądy (pomiędzy gniazdami POWER i LOAD) zaprojektowano w taki sposób, aby możliwe było przepłynięcie przez nie prądu stałego o wartości do 10 A. W tym celu przewidziano odpowiednie ich szerokości oraz nie pokryto ich tzw. solder-maską. Dla dalszej poprawy ich przewodności można pokusić się o pokrycie ich niewielką ilością cyny lutowniczej. Zastosowany rodzaj bocznika zapewnia możliwość rozproszenia mocy o wartości 1 W, co spełnia założenia aplikacji. W przypadku, gdyby bocznik nagrzewał się do nieakceptowalnych temperatur należy zastosować element o większej, dopuszczalnej mocy strat lub dwa elementy (o odpowiedniej rezystancji) połączone szeregowo lub równolegle. Tyle w kwestiach montażowych, w związku z czym przejdźmy do zagadnień obsługi.

Obsługa

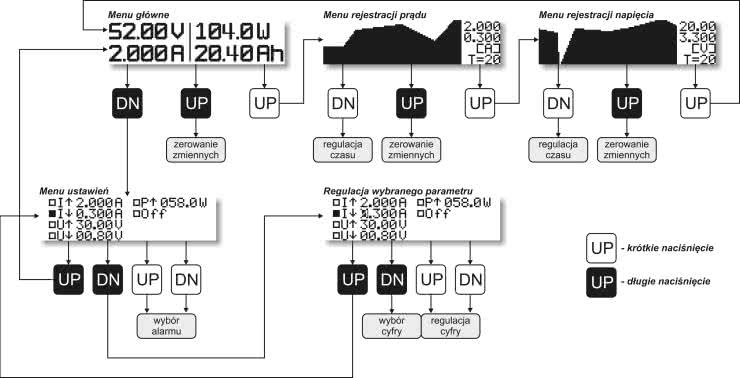

Projektując interfejs użytkownika urządzenia powerMonitor kierowałem się zasadą maksymalnego uproszczenia sposobu obsługi układu, jak i chęcią wyposażenia go w odpowiednią paletę możliwości. W realizacji tego celu posłużyłem się niewielkim, lecz bardzo atrakcyjnym wyświetlaczem OLED o organizacji 128×32 piksele oraz dwoma mikroprzełącznikami oznaczonymi umownie jako UP i DOWN, przy czym program obsługi aplikacji rozróżnia krótkie i długie naciśnięcie każdego ze switchy.

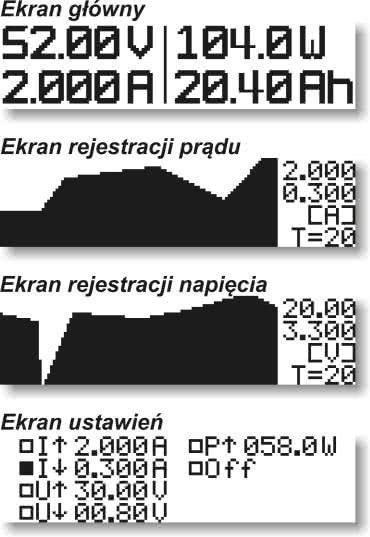

Zgodnie z tymi założeniami powstał bardzo czytelny, graficzny interfejs użytkownika, w ramach którego wyświetlane są 4 ekrany systemu Menu o następujących funkcjonalnościach:

- ekran główny, w ramach którego wyświetlane jest napięcie na zaciskach odbiornika, prąd pobierany przez odbiornik oraz moc i ładunek dostarczany do odbiornika,

- ekran charakterystyki prądowej, w ramach którego wyświetlany jest skalowalny, uproszczony wykres prądu odbiornika w funkcji czasu (krok rejestracji podlega regulacji) oraz minimum i maksimum zarejestrowane w czasie trwania pomiarów,

- ekran charakterystyki napięciowej, w ramach którego wyświetlany jest skalowalny, uproszczony wykres napięcia źródła zasilającego w funkcji czasu (krok rejestracji podlega regulacji) oraz minimum i maksimum zarejestrowane w czasie trwania pomiarów,

- ekran ustawień, w ramach którego dokonujemy ustawień funkcji alarmowania (w tym typu alarmu i wartości progowych).

Warto podkreślić, że rysowane wykresy są na bieżąco skalowane w taki sposób by minimum w osi Y (na dole ekranu) odpowiadało zarejestrowanej wartości minimalnej (pokazywanej po prawej stronie wykresu), zaś maksimum w osi Y (na górze ekranu) odpowiadało zarejestrowanej wartości maksymalnej (pokazywanej po prawej stronie wykresu), stąd brak oznaczeń w tejże osi. Krok rejestracji (pokazywany na ekranie rejestracji) podlega regulacji w zakresie 1…10 s, zaś sam wykres umożliwia pokazanie ostatnich 100 punktów rejestracji. W przypadku przekroczenia tejże liczby wykres będzie automatycznie przesuwany w lewo pokazując zarejestrowane ostatnie 100 wartości dla danej wielkości elektrycznej. Zdaję sobie w tym momencie sprawę, że tak niewielki wyświetlacz OLED nie jest w stanie zaprezentować szczegółowych danych, ale nawet tego rodzaju charakterystyka daje pogląd na charakter zmian rejestrowanych wartości, zważywszy na to, że sam wykres jest dynamicznie skalowany oraz rejestrowane są wartości progowe.

Wygląd wszystkich ekranów systemu Menu pokazano na rysunku 4. Obsługa urządzenia polega na przechodzeniu pomiędzy kolejnymi ekranami (poza ekranem ustawień) i dokonujemy tego przy pomocy krótkiego wciśnięcia switcha UP. Długie wciśnięcie przycisku UP powoduje z kolei zerowanie zmiennych: w przypadku ekranu głównego jest to ładunek dostarczony do odbiornika, zaś w przypadku ekranów rejestracji jest to zawartość wykresu, jak i zarejestrowane minimum i maksimum. Długie przyciśnięcie przycisku DOWN na ekranie głównym powoduje przejście do ekranu ustawień alarmowania. Powyższe zasady to wyłącznie drobny wycinek funkcjonalności przycisków sterujących, gdyż ich znaczenie w procesie obsługi urządzenia (wliczając w to fakt krótkiego czy długiego przyciśnięcia) determinowane jest miejscem w systemie Menu, w jakim znajduje się urządzenie. Diagram prezentujący kompletny sposób obsługi urządzenia powerMonitor pokazano na rysunku 5.

Na koniec warto podkreślić, że aktywna funkcja alarmowania powoduje cykliczne sygnalizowanie dźwiękiem wbudowanego buzzera faktu przekroczenia ustawionego progu alarmowania (poniżej lub powyżej ustawionej wartości) do czasu ustąpienia warunków alarmu.

Robert Wołgajew, EP

- R1: 10 mΩ 1 W 1% pomiarowy (SMD1206)

- R2, R3: 2,2 kΩ (SMD0805)

- R4: 10 kΩ (SMD0805)

- R5: 1 MΩ 1% (SMD0805)

- R6: 806 kΩ 1% (SMD0805)

- C1…C3: 100 nF ceramiczny X7R (SMD 0805)

- C4: 1 μF ceramiczny X7R (SMD 0805)

- C5: 10 μF/50 V polimerowy (low ESR) typu 50SVF10M PANASONIC (SANYO SMD C6)

- C6: 220 nF ceramiczny X7R (SMD 0805)

- C7: 10 pF ceramiczny X7R (SMD 0805)

- C8: 22 μF/10 V tantalowy (low ESR) (C/6032-28R)

- U1: ATtiny84 (SOIC14)

- U2: INA226A (MSOP-10)

- U3: LT1934-1 (SOT23)

- D1: MBR0540 (SOD123)

- D2: BAT54 (SOT23)

- OLED: wyświetlacz OLED 128×32 px, 0,91", sterownik SSD1306, magistrala I²C, wymiary 38×12 mm

- L1: dławik mocy SMD 120 μH typu DLG-0504-121

- UP, DOWN: mikroprzełącznik SMD typu DTSM31NB

- BUZZ: przetwornik piezoelektryczny SMD typu LPT9018BS-HL-03-4,0-12-R

- LOAD, POWER: złącze śrubowe AK500/2

Zaloguj

Zaloguj