- płynnie regulowany zasilacz napięcia stałego w zakresie 0…28 V,

- płynnie regulowana wydajność prądowa 0…3 A,

- podgląd ustawionej granicy zadziałania ograniczenia prądowego na wyświetlaczu LCD,

- wyświetlanie aktualnej wartości napięcia wyjściowego i pobieranego z wyjścia prądu na wyświetlaczu LCD,

- wskazywanie trybu pracy (stałe napięcie/stały prąd) na wyświetlaczu LCD oraz diodzie LED,

- automatyczne załączanie wentylatora schładzającego radiator,

- odłączanie napięcia wyjściowego po wykryciu przegrzania tranzystorów mocy,

- zasilanie napięciem 230 V.

Montaż

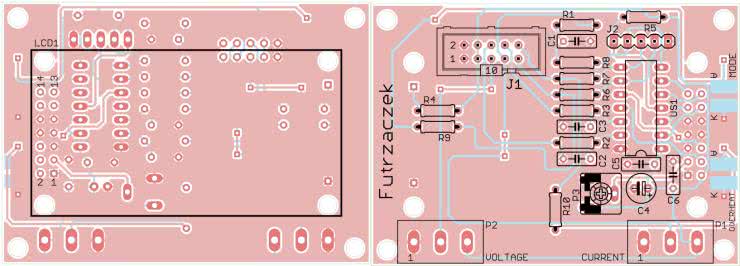

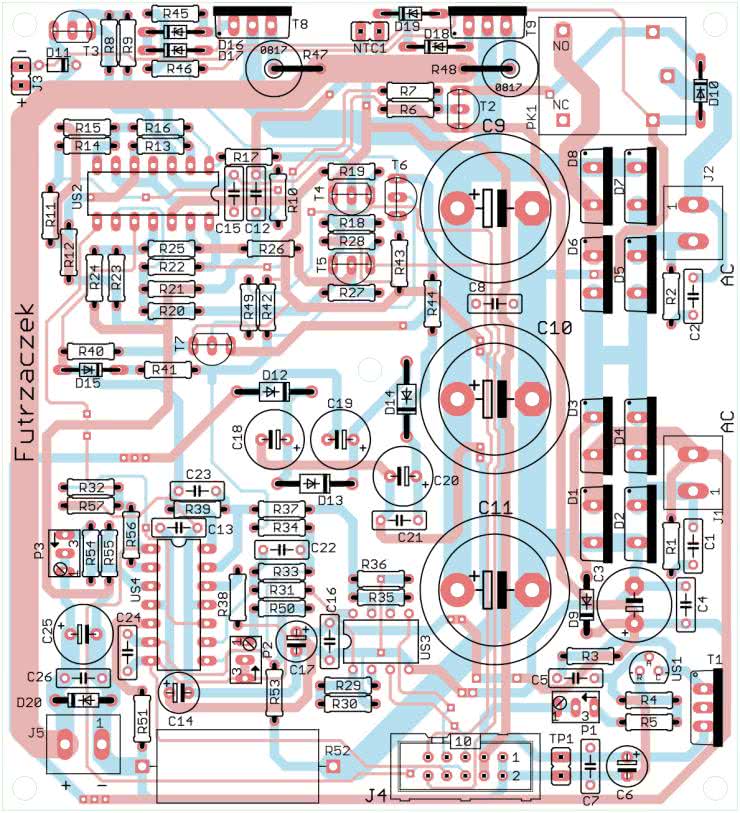

Układ został zmontowany na dwóch dwustronnych płytkach drukowanych. Przednia ma wymiary 69×49 mm, natomiast dolna 100×110 mm. Ich schematy zostały pokazane odpowiednio na rysunku 3 i rysunku 4. W odległości 3 mm od krawędzi obu płytek znajdują się po cztery otwory montażowe, każdy o średnicy 3,2 mm, zaś na środku dolnej płytki jest jeszcze jeden, piąty otwór.

Montaż obu płytek proponuję rozpocząć od elementów o najmniejszej wysokości obudowy, czyli rezystorów i diod. Na płytce przedniej należy wstrzymać się z lutowaniem potencjometrów P1 i P2 oraz diod LED, ponieważ są to elementy związane z obudową.

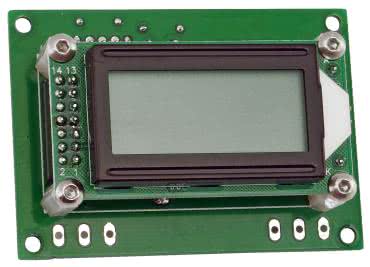

Pod mikrokontroler proponuję zastosować podstawkę. Na samym końcu można przykręcić wyświetlacz LCD1, używając do tego tulei dystansowych M3 o długości 12 mm, a następnie wlutować złącza do wyświetlacza. Zmontowaną według tego planu płytkę można zobaczyć na fotografii 2 i fotografii 3.

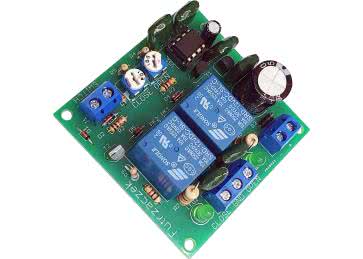

Z kolei płytkę dolną można uzbrajać w elementy według własnej wygody, ale bez tranzystorów T8 i T9 oraz termistora NTC1. Te należy przykręcić do radiatora, a dopiero potem przylutować do laminatu, o czym dalej. Na tym etapie płytka dolna powinna wyglądać tak, jak na fotografii 4.

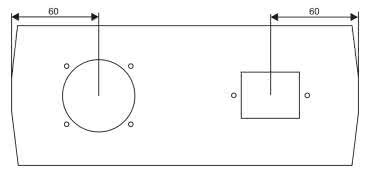

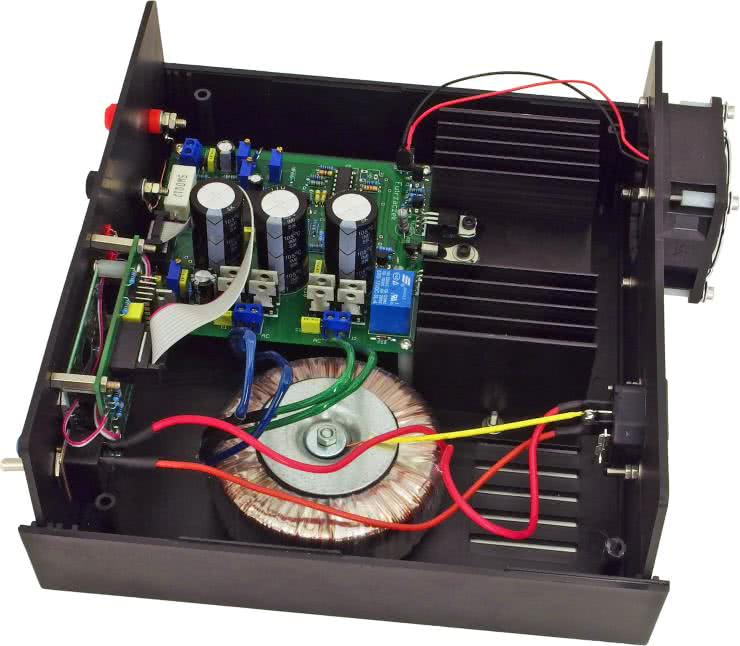

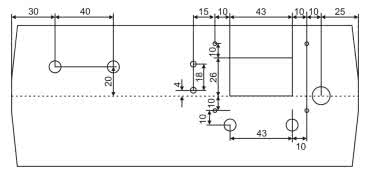

Następnym etapem powinno być zamontowanie płytek oraz pozostałych podzespołów w obudowie. Układ prototypowy zamknięto w standardową obudowę Z17W, tworząc zwartą konstrukcję. Na tylnej ściance, w połowie jej wysokości, znalazł się wentylator oraz złącze zasilania zintegrowane z bezpiecznikiem. Wentylator został umieszczony 60 mm od lewej krawędzi obudowy, zaś złącze zasilające 60 mm od prawej, licząc od geometrycznego środka tych elementów do najdalej wysuniętej krawędzi panelu tylnego. Objaśnia to rysunek 5.

Szczegóły obrazuje fotografia 5, gdzie można zobaczyć te dwa podzespoły osadzone w obudowie. Na wentylatorze przykręcono osłonę.

Na płycie przedniej znajduje się nieco więcej podzespołów. W odległości 25 mm od prawej krawędzi, w połowie wysokości przedniego panelu obudowy, jest otwór o średnicy 12 mm na wyłącznik sieciowy. Płytka przednia jest umieszczona tak, że dolna krawędź wyświetlacza wypada w połowie wysokości tegoż panelu. Wokół tego otwory są zlokalizowane cztery, o średnicy 3 mm każdy, którymi płytka przednia jest przykręcona do panelu czołowego obudowy za pośrednictwem tulei dystansowych M3 o długości 15 mm.

Pod wyświetlaczem, 20 mm poniżej środka wysokości płyty czołowej, są dwa otwory na potencjometry, każdy o średnicy 8 mm. Z kolei zaciski wyjściowe zostały umieszczone 30 mm i 70 mm od lewej krawędzi płyty czołowej, 20 mm nad środkiem wysokości tej płyty.

Średnica tych otworów powinna być dostosowana do użytych zacisków. Szczegóły można znaleźć na rysunku 5, z kolei zmontowany panel przedni można zobaczyć na fotografii tytułowej.

Ostatnim etapem jest montaż podzespołów na spodzie obudowy. W radiatorze trzeba wywiercić trzy otwory, każdy o średnicy 3 mm i każdy w odległości 15 mm od krawędzi radiatora. Jeden powinien znaleźć się w połowie jego szerokości, zaś dwa pozostałe po 16 mm od niego – jeden w lewo, drugi w prawo. Środkowy służy do przykręcenia termistora (śrubą M3 z podkładką) a boczne do tranzystorów. Pod wszystkie te elementy należy zastosować pastę termoprzewodzącą. Podkładki izolacyjne nie są konieczne.

W łapkach radiatora, które służą jego przykręceniu do spodu obudowy, należy zrobić po jednym otworze o średnicy 3 mm dla śrub M3. Najlepiej, aby wypadały one w środku każdej z łapek. Tak przygotowany radiator wraz z osadzonymi na nim elementami trzeba przykręcić do spodniej części obudowy (z której polecam usunąć plastikowe kołeczki dystansowe), dosunięty maksymalnie do lewej ścianki i odsunięty od tylnej krawędzi o 25 mm.

W płytkę dolną należy wkręcić tuleje dystansowe o długości 25 mm. Tę należy dosunąć możliwie blisko radiatora i ustawić tak, aby otwory montażowe pod tranzystory pokrywały się z wystającymi z radiatora nóżkami tranzystorów. Po przykręceniu płytki dolnej do spodu obudowy (czterema śrubami M3) można zagiąć wyprowadzenia tranzystorów i termistora, po czym włożyć je w przeznaczone dla nich otwory na płytce dolnej. Na końcu trzeba je przylutować.

Ostatnią rzeczą, która wymaga trwałego umiejscowienia w obudowie, jest transformator. Powinien być zlokalizowany po prawej stronie obudowy, blisko prawej ścianki. Należy ustawić go tak, aby nie kolidował z radiatorem tudzież z jakimkolwiek innym podzespołem. Do jego przykręcenia potrzebna będzie śruba M5 lub o większej średnicy, zbyt cienka może nie wytrzymać tak dużej masy tego elementu.

Szczegóły tego etapu montażu można zobaczyć na fotografii 6. Metalowy talerzyk mocujący transformator należy połączyć z zaciskiem przewodu ochronnego złącza IEC. Pod łby śrub i nakrętek, które dotykają plastiku obudowy, proponuję stosować podkładki by rozłożyć równomierniej wywierany nacisk i nie uszkadzać tworzywa przy wkręcaniu.

Ostatnim etapem jest podłączenie. Uzwojenie pierwotne transformatora należy podłączyć do gniazda IEC za pośrednictwem wyłącznika. Uzwojenia wtórne (najlepiej w tej samej kolejności, choć nie jest to wymóg krytyczny) do zacisków AC na płytce dolnej. Diody LED sygnalizujące przegrzanie (dolna) i przejście w tryb źródła prądowego (górna) należy przylutować do pól lutowniczych na płytce przedniej. Wentylator trzeba podłączyć do podwójnego złącza szpilkowego J3. Zostały zaciski wyjściowe – te trzeba połączyć grubym przewodem z zaciskami napięcia wyjściowego płytki dolnej. Taśmy IDC10 na razie nie podłączamy.

Uruchomienie

Po włożeniu bezpiecznika w przeznaczone dla niego miejsce w złączu IEC oraz włączeniu zasilania, należy podłączyć woltomierz do wyprowadzeń TP1. Potencjometrem P1 trzeba doprowadzić do tego, aby na tych wyprowadzeniach pojawiło się napięcie o wartości równej 5 V. Im dokładniej ten etap wykonamy, tym dokładniejsze będą późniejsze wskazania wyświetlacza, warto więc użyć miernika o możliwie wysokiej dokładności. Jeżeli to się udało, trzeba wyłączyć zasilanie, podłączyć taśmę IDC10 pomiędzy dolną i przednią płytką po czym ponownie włączyć zasilanie.

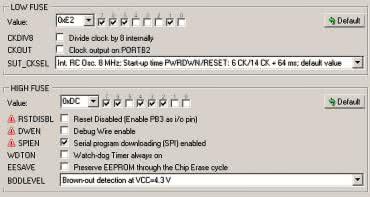

Na etapie uruchamiania jest konieczne zaprogramowanie pamięci Flash mikrokontrolera dostarczonym wsadem oraz zmiana jego bitów zabezpieczających na takie nowe wartości: Low Fuse = 0xE2, High Fuse = 0xDC. Szczegóły zostały pokazane na rysunku 7, który zawiera widok okna konfiguracji tych bitów z programu BitBurner.

W ten sposób zostanie wyłączony preskaler sygnału zegarowego oraz włączy się Brown-Out Detector, który wprowadzi mikrokontroler w stan zerowania, jeżeli jego napięcie zasilające spadnie poniżej 4,3 V. To znacznie zmniejsza ryzyko zawieszenia się układu podczas uruchamiania.

Po ustawieniu kontrastu potencjometrem P3 na płytce przedniej, naszym oczom powinien ukazać się wyświetlacz jak na fotografii 7. Oto, co zawiera:

- w lewym górnym rogu jest aktualne napięcie wyjściowe,

- w prawym górnym rogu mamy aktualny tryb pracy zasilacza (CV – stałe napięcie, CC – stały prąd),

- lewy dolny róg jest zarezerwowany na prąd aktualnie pobierany z zacisków wyjściowych,

- w prawym dolnym rogu mamy przybliżony próg zadziałania ograniczenia prądowego.

Jeżeli nasz zasilacz prawidłowo reaguje na obracanie osi potencjometrów na płycie czołowej, pozostało skalibrować dwa ostatnie punkty.

Do zacisków wyjściowych należy podłączyć woltomierz i używając potencjometru P3 na płytce dolnej, doprowadzić do pojawienia się napięcia 28 V przy pokrętle regulacji napięcia ustawionym na maksimum. Potem ten sam przyrząd należy przełączyć w tryb amperomierza (uwaga, wystąpi zwarcie!), ustawić pokrętło ogranicznika prądowego na maksimum i tak ustawić potencjometr P2, by popłynął prąd o natężeniu 3 A. Tak, jak poprzednio, im dokładniej ta regulacja zostanie wykonana, tym lepiej będzie działał wbudowany przyrząd pomiarowy. Efekt zadziałania ograniczenia prądowego został pokazany na fotografii 8.

Załącza się górna dioda LED, na wyświetlaczu pojawia się napis CC a napięcie wyjściowe jest obniżane na tyle, by utrzymać zadane natężenie prądu. W podglądzie ustawionego natężenia prądu nie jest dokonywane zaokrąglenie matematyczne, a obcięcie młodszej cyfry – stąd prąd 0,31 A oraz 0,38 A będą pokazywane jako 0,3 A – ponieważ to ma być jedynie wskaźnik.

Z pomiarem prądu jest związana jeszcze jedna kwestia. Przez rezystor pomiarowy stale przepływa prąd o natężeniu kilkunastu miliamperów, co jest związane z rozdzieleniem mas na płytce dolnej. Ten prąd powodował, że wbudowany amperomierz stale pokazywał prąd 0,01 A lub 0,02 A – co jest mało estetyczne. Dlatego wskazania tego amperomierza zaczynają się dopiero od 0,03 A, dla mniejszych prądów pokazuje 0,00 A.

Obwody sterujące zasilacza same decydują o tym, kiedy należy włączyć wentylator. W normalnych warunkach nie wiąże się to z jakikolwiek komunikatem. Jeżeli jednak doszłoby do przegrzania, układ wyłącza napięcie wyjściowe, załącza dolną diodę LED na panelu przednim, a na wyświetlaczu pokazuje się, w dolnej linijce, napis OVERHEAT zamiast natężenia prądu. Po ostudzeniu, normalna praca jest przywracana automatycznie.

Michał Kurzela, EP

Zaloguj

Zaloguj