- kontroler umożliwia automatyczne przekierowanie nadmiarowej energii z instalacji PV do akumulatora,

- kontroluje stan akumulatora i nie dopuszcza do przeładowania,

- jest zoptymalizowany do utrzymania jak najdłuższej żywotności akumulatora.

Obecne zagęszczenie przydomowych instalacji PV powoduje nadmierne wzrosty napięcia w sieci niskiego napięcia w bezchmurne, słoneczne dni. Pod tym względem najgorsze są niedziele, bo odbiorów jest mniej niż w dni robocze. Zgodnie z normami (i logiką) inwertery mają obowiązek przestać oddawać prąd do sieci, jeżeli napięcie wzrasta powyżej określonego poziomu. Poziom napięcia, przy którym inwerter ma się wyłączyć, zależy od parametrów sieci energetycznej, a te różnią się w zależności od kraju. Biorąc pod uwagę tylko samą Europę, gdzie teoretycznie występuje powszechnie identyczne napięcie i częstotliwość sieci energetycznych, to parametry sieci dla odbiorców końcowych są jednak różne. I tak napięcie znamionowe ma wszędzie 231 V, 50 Hz, ale dopuszczalne odchylenia są już różne.

W naszych polskich sieciach NN maksymalne dopuszczalne napięcie to 231 V +10%, czyli ok. 254 V. Co sprytniejsi użytkownicy instalacji PV samodzielnie zmieniają ustawienia falowników na inne kraje gdzie dopuszczalne odchylenia są większe, ale zakłady energetyczne się upominają o zmianę na polskie ustawienia – liczniki inteligentne mierzą napięcie na bieżąco, to tylko kwestia czasu, aby ktoś się upomniał. Zakłady energetyczne grożą nie tylko karą finansową, ale całkowitą zmianą umowy z „prosumenckiej” na „zwyczajną”, czyli użytkownik, jeśli odda coś do sieci, to całkowicie za darmo.

Jak sprawa wygląda w liczbach

Najprościej jest dla mnie opisać własny przypadek, gdyż mam szczegółową statystykę. I tak, moja instalacja to 5 paneli PV po 450 W każdy, skierowane na południo-południo-zachód. Nachylenie dachu ok. 45°. Do tego 3 mikroinwertery, każdy ma dwa wejścia po 440 W.

Każdy z mikroinwerterów ma maksymalną moc sumaryczną 880 W. Ze względu na stosunkowo małą moc instalacji wszystkie są podpięte do tej samej fazy.

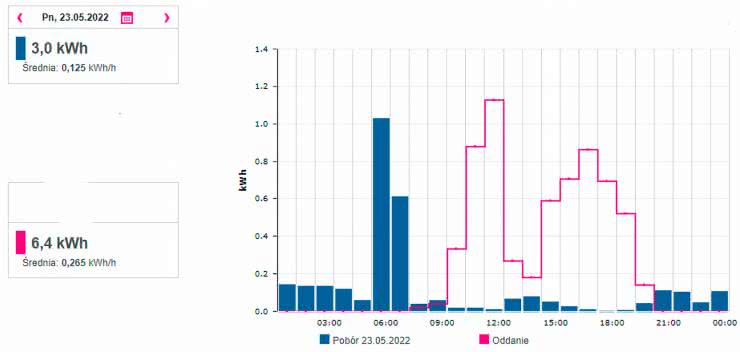

Co ciekawe, statystyka pracy inwerterów jest bardzo niejednolita: każda z przetwornic ma inną liczbę wyłączeń w ciągu słonecznego dnia (w dni pochmurne wyłączeń nie ma, sieć ma wystarczająco niskie napięcie i energia jest produkowana bez przerw). W stosunkowo słoneczny dzień inwerter #1 ma sumarycznie 2,5 h przerwy w pracy, #2 ma 0,5 h przerwy w pracy, #3 ok. 2 h przerwy. Przerwy w oddawaniu energii do sieci występują oczywiście w momencie największego nasłonecznienia, gdy produkcja byłaby największa… Wykres z rysunku 1 pokazuje to, co widać z punktu widzenia zakładu energetycznego – w środku dnia powinien być szczyt produkcji, a nie dołek…

Trochę o mikroinwerterach

Klasyczną sieć PV łączy się z tzw. stringi, aby uzyskać wysokie napięcie DC 350...500 V, które stosunkowo łatwo można przetworzyć na napięcie AC. Falownikami dominującymi w tym segmencie są wersje beztransformatorowe. Są one optymalne, biorąc pod uwagę koszt i możliwą do uzyskania moc. Wadą wersji stringowych jest konieczność zasilania takiego falownika napięciem DC powyżej szczytu sinusoidy w sieci energetycznej. Dla dużych instalacji nie ma problemu, napięcie wejściowe reguluje się, łącząc szeregowo odpowiednią liczbę paneli fotowoltaicznych. Pojedynczy panel PV ma typowo napięcie pracy DC 30...50 V i prąd 8...12 A w zależności od modelu i mocy znamionowej.

Dla małych instalacji (ja jestem przykładem) postępuje się inaczej. Mam 5 paneli (tylko tyle miejsca na dachu), które połączone w szereg dałyby tylko ok. 200 VDC. To za mało do poprawnej pracy klasycznego falownika. Dlatego zastosowałem mikroinwertery.

Mikroinwerter to zwyczajnie falownik małej mocy, typowy ma moc do 1 kW. Cechą szczególną tego typu przetwornic solarnych jest sposób łączenia z panelami fotowoltaicznymi – każdy ma wejście na jeden panel PV. Są wersje wielowejściowe, ale to nieistotne, zasada jest ta sama: taki falownik przetwarza bezpośrednio niskie napięcie DC 30...50 V na odpowiednio wyższe napięcie DC i konwertuje do 230 VAC.

Na scenę wjeżdża hulajnoga

Może nie tyle hulajnoga, co bateria hulajnogi elektrycznej. Typowa hulajnoga elektryczna ma baterię litowo-jonową w topologii 10 S i znamionowym napięciu 36 V, gdzie zakres napięcia pracy wynosi od 30 V do 42 V. Zakres ten pokrywa się z zakresem napięć roboczych mikroinwerterów oraz paneli fotowoltaicznych – moje panele mają napięcie ok. 41 V w punkcie mocy maksymalnej. A gdyby wykryć przerwy w pracy inwertera i ładować w tym czasie hulajnogę?

Panele fotowoltaiczne pracują zasadniczo jako źródło prądowe, gdzie natężenie prądu zależne jest głównie od ilości promieniowania słonecznego, natomiast napięcie produkowane zależne jest od temperatury oraz budowy (konfiguracji) wewnętrznej. W takim przypadku ewentualna różnica napięć pomiędzy baterią hulajnogi oraz panelem PV nie stanowi problemu – panel i tak nie wyprodukuje prądu większego niż znamionowy. Natomiast gdyby zostawić baterię podłączoną na wystarczająco długi czas do panelu, to łatwo można ją przeładować. Cały proces należy więc kontrolować.

Zasada działania kontrolera – monitorujemy pracę inwertera, ładując baterię w przerwach

Podstawowym zadaniem kontrolera jest pomiar prądu, jaki pobiera mikroinwerter. Jeśli prąd spadnie poniżej określonego poziomu, to od razu wiemy, że się wyłączył. Kontroler podłącza wówczas baterię równolegle do panelu PV. Cały czas monitorując prąd, kontroler czeka, aż inwerter wznowi pracę. Natychmiast po wznowieniu pracy przez inwerter bateria jest odłączana tak, aby nie zakłócała pracy falownika. W przypadku, gdy bateria jest już naładowana, kontroler zwyczajnie czeka na wznowienie pracy falownika, nie pozwalając na przeładowanie baterii. Co tym zyskujemy? Uzyskujemy ładowanie baterii energią, która i tak nie zostałaby w żaden sposób zagospodarowana.

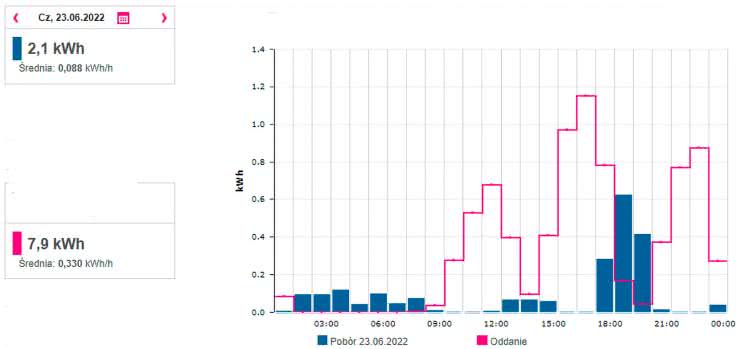

Bateria naładowana, dzień się kończy, co teraz? Kontroler stale monitoruje pobór prądu przez inwerter oraz napięcie produkowane z baterii słonecznej. Spadek prądu/napięcia wejściowego poniżej określonego poziomu oznacza zmierzch. Wówczas kontroler wchodzi w drugi etap swojej dziennej pracy. Odmierza określony czas (od godziny do sześciu) po zapadnięciu zmroku i podłącza baterię (jeżeli jest wystarczająco naładowana) do inwertera. Inwerter z kolei, widząc napięcie na wejściu, zaczyna oddawać energię do sieci. W nocy nie ma problemu ze wzrostami napięcia w sieci energetycznej, więc cały proces odbywa się bez przeszkód do wyczerpania baterii. Wykres na rysunku 2 pokazuje to, co widzi zakład energetyczny (na dzień poniższej statystyki miałem uruchomione trzy banki energii, podłączone do 3 z 5 paneli PV).

Dobór baterii, żywotność, bezpieczeństwo

Akumulator Li-Ion jest w całym tym systemie najdroższym elementem, dodatkowo podlegającym zużyciu. W celu wydłużenia żywotności zastosowałem kilka rozwiązań:

- ograniczenie prądu ładowania ogniwa. Na jeden panel PV 10 A podłączam minimum 2 akumulatory równolegle. Daje to ładowanie na poziomie 0,5 C dla baterii 20 Ah. Im większą baterię podłączę, tym lepiej. Przy nowych ogniwach mogę użyć pojedynczej baterii, natomiast jeżeli bateria jest poskładana z ogniw używanych (o zwiększonej rezystancji wewnętrznej), radzę dobierać prąd ładowania poniżej 0,5 C;

- ograniczyłem zakres Depth-of-Discharge (DoD). Zakres pracy programowo ograniczony jest do zakresu od 30% do 75% fabrycznej pojemności. Takie rozwiązanie zwiększa żywotność akumulatora Li-Ion minimum 4-krotnie (licząc pełne cykle ładowania i rozładowania, dla cykli niepełnych, tzw. mikrocykli, żywotność będzie jeszcze większa);

- ograniczenie DoD jest też związane z brakiem kontroli natężenia prądu ładowania, powyżej 80% stanu naładowania prąd ładowania powinien być ograniczany dla większości ogniw Li-Ion. Ograniczając DoD, kontroler pozostaje mocno uproszczoną konstrukcją – nie trzeba kontrolować prądu ładowania;

- ograniczony DoD zwiększa również bezpieczeństwo użytkowania ogniw i pakietów litowo-jonowych/litowo-polimerowych używanych czy pochodzących z demontażu. Jeżeli ogniwo doznaje zwarcia wewnętrznego (z jakiegokolwiek powodu), to przy naładowaniu powyżej 80% pojawienie się ognia jest bardzo prawdopodobne. Do poziomu 80% naładowania zazwyczaj usterka wewnętrzna ogniwa ogranicza się do wydzielania ciepła;

- można zastosować inny typ ogniw, kwasowo-ołowiowe lub litowo-żelazowe, wystarczy zmienić zakresy napięć pracy baterii w oprogramowaniu;

- baterię i kontroler zamontowałem w metalowej rozdzielnicy – w razie uszkodzenia pakietu ogniw Li-Ion ogranicza to możliwość wyrządzenia szkód otoczeniu;

- bateria 10 S 36 V jest typową dla e-hulajnóg czy rowerów elektrycznych, taką miałem i dlatego takiej użyłem. Inwerter natomiast ma większą sprawność, gdybym użył baterii Li-Ion 13 S 48 V – i taką konfigurację rekomenduję;

- prezentowany kontroler wymaga baterii o wspólnym porcie ładowania i rozładowania, należy to mieć na uwadze, dobierając układ nadzoru baterii BMS – jeżeli baterię składamy sami. Ja musiałem zdemontować oryginalny BMS baterii i zainstalować taki, który pozwala na ładowanie i rozładowanie prądem min. 15 A;

- kontroler pilnuje, aby napięcie baterii nie wykraczało poza zaprogramowany zakres. Dla bezpieczeństwa bateria powinna jednak mieć dopasowany układ BMS;

- aktualna wersja oprogramowania nie ogranicza ładowania baterii w mroźne dni. Ja rozwiązuję problem przewymiarowaniem akumulatora, uzyskując niskie C ładowania na pojedyncze ogniwo. Dla małych akumulatorów Li-Ion należy rozbudować oprogramowanie o blokadę ładowania dużymi prądami w mroźne dni.

Co na to inwerter

Podczas gdy testowałem mój model inwertera, okazało się, że poniżej 38 V napięcia wejściowego moc oddawana zmniejsza się wraz z napięciem, by przy napięciu 32 V generować ledwie kilkanaście watów oddawanych do sieci energetycznej. Jest to związane z wbudowanym algorytmem śledzenia punktu mocy maksymalnej. Ta cecha zupełnie mi nie przeszkadza, powoduje natomiast, że energia jest oddawana do sieci w dłuższym czasie, niż wynika to z pojemności baterii i mocy maksymalnej falownika. Jest to nawet korzystne – zwiększa możliwość konsumpcji własnej wyprodukowanej energii elektrycznej. Jednak należy to uwzględnić w obliczeniach, gdyż oddawanie nagromadzonej energii będzie trwało dłużej, niż wynika to z prostych obliczeń. Przykładowo dla baterii 500 Wh falownik 500 W będzie rozładowywał baterię ok. 2,5 godziny. Jeśli komuś taka cecha przeszkadza, należy dobrać akumulator o napięciu pracy wyższym od punktu mocy maksymalnej inwertera – wówczas inwerter zawsze będzie rozładowywał akumulator z maksymalną mocą.

Jeśli bateria jest naprawdę dobrze naładowana, powiedzmy >40 V, to algorytm MPPT inwertera, pracując z baterią akumulatorów, ma tendencję do przekraczania mocy znamionowej samego falownika. Nieznacznie, bo ledwie kilkanaście watów, ale sporadycznie powoduje to przegrzewanie się falownika, jeśli pracując z baterii, taki stan trwa trochę dłużej. W oprogramowanie kontrolera wbudowałem więc dwa progi zabezpieczeń: maksymalny prąd ciągły to 13 A, jeśli prąd przekracza 13 A, to kontroler rozłączy inwerter po 45 sekundach, i następnie po chwili znów wznowi pracę. Jeśli prąd przekroczy 16 A, inwerter jest odłączany bezzwłocznie.

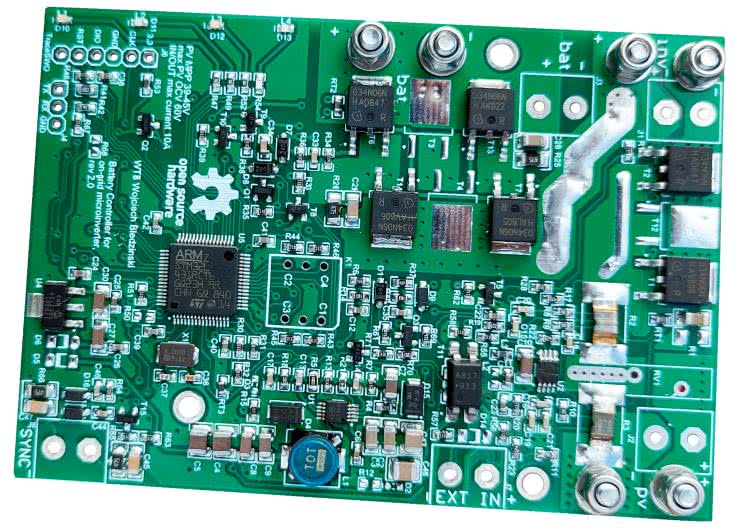

Budowa i działanie kontrolera

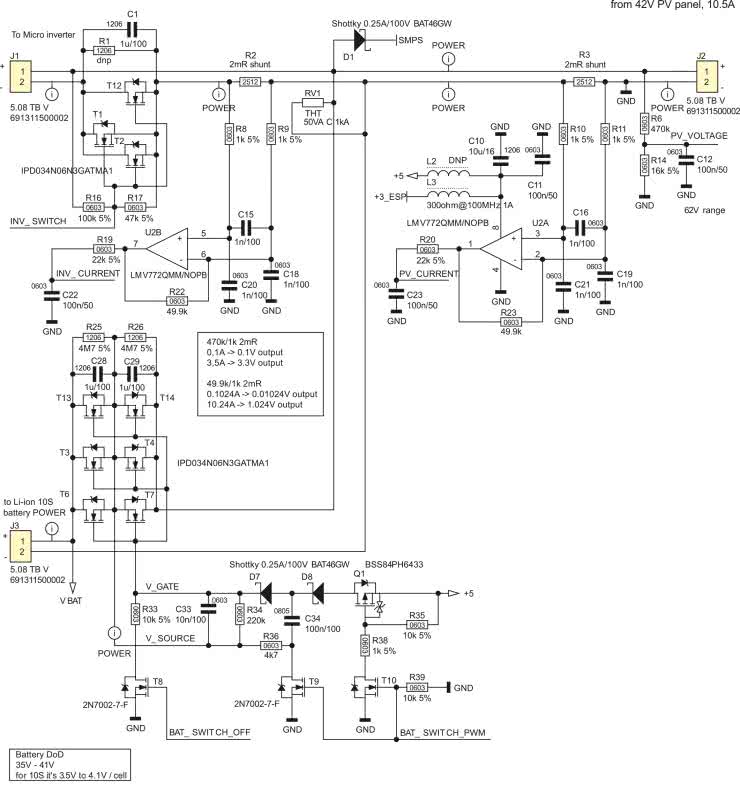

Do poprawnego działania kontrolera konieczne są następujące dane pomiarowe:

- pomiar napięcia zasilającego z fotowoltaiki,

- pomiar napięcia baterii, pomiar prądu wejściowego z fotowoltaiki

- pobór prądu przez mikroinwerter.

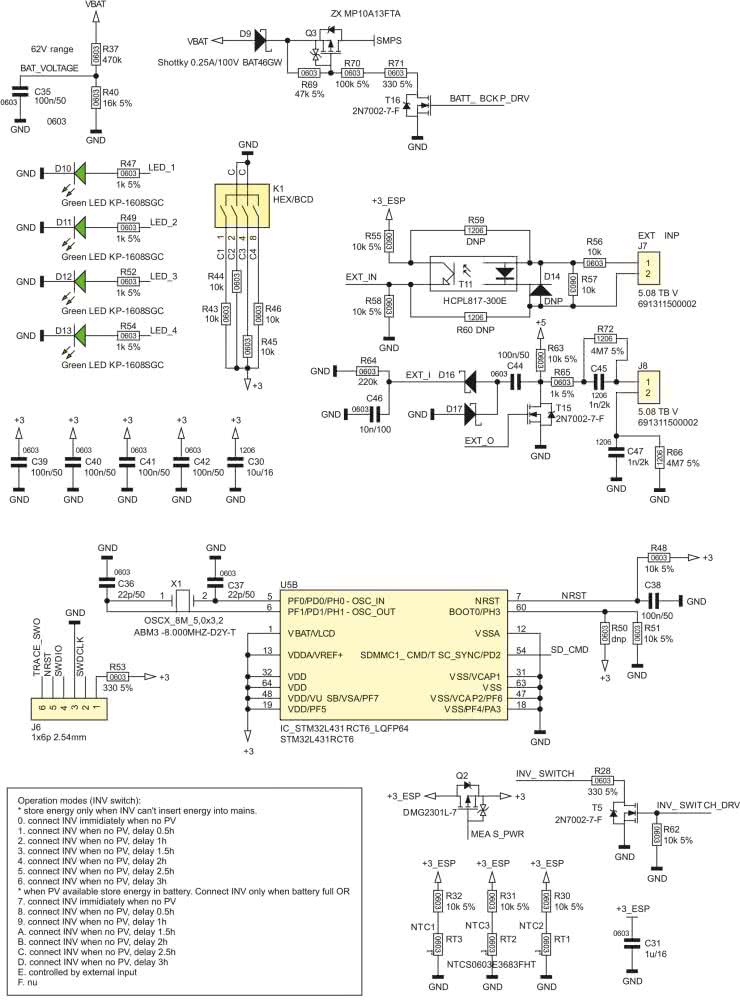

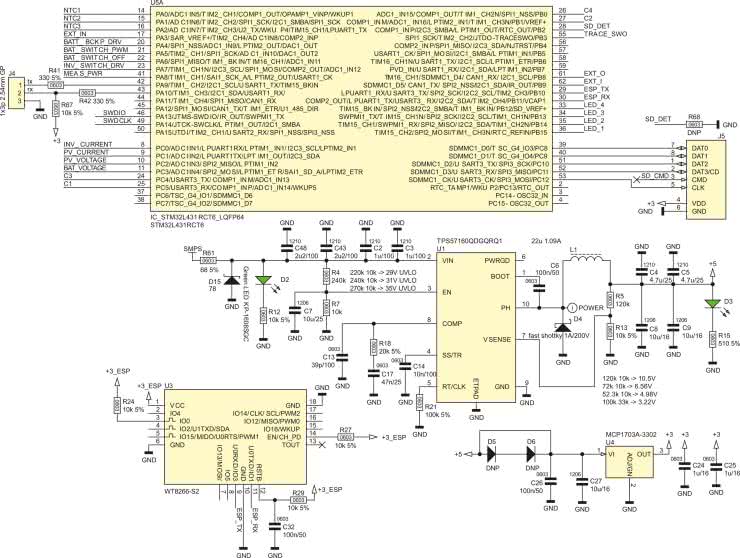

Schemat blokowy układu, który realizuje te założenia, został pokazany na rysunku 3.

Natomiast schemat ideowy kontrolera rozstał pokazany na rysunkach 4, 5, 6.

Jako zabezpieczenie tranzystorów MOSFET zastosowałem termistory NTC. Ponieważ bateria odłączana jest biegunem dodatnim, a zastosowane tranzystory są typu „N”, konieczne było zastosowanie pompy ładunkowej.

Zasilanie mikroprocesora

Zastosowana przetwornica typu „buck” konwertuje napięcie baterii do użytecznego poziomu od 5 V do 10 V. Układ TPS57160 ma szeroki zakres napięć pracy, bo aż do 60 V. Wyjściowe napięcie przetwornicy musi znajdować się w zakresie od 5 do 10 V, gdyż służy do wysterowania tranzystorów mocy. Im wyższe napięcie, tym niższy RDSON, dlatego zalecam napięcie 10 V. Z tego napięcia za pomocą stabilizatora liniowego jest również wytwarzane napięcie 3,3 V konieczne do zasilania mikrokontrolera. Pobór prądu przez mikrokontroler wynosi zaledwie kilka miliamperów, straty mocy są więc pomijalne.

Pompa ładunkowa Q1, T9, T10

Jest zbudowana z elementów dyskretnych przy użyciu wyjścia PWM mikrokontrolera. Aby wysterować tranzystory N-MOSFET T6 i T7, należy wygenerować napięcie o 5...10 V wyższe od napięcia +VBAT. W tym celu mikrokontroler generuje falę prostokątną o częstotliwości 4 kHz i wypełnieniu 50%, która zasila bramki tranzystorów T9 i T10 (rysunek 4). Tranzystor T10 włącza zasilanie 5 V do obwodu pompy ładunkowej. Tranzystor T9 kluczuje kondensator C34 – dla szczytu fali prostokątnej C34 jest ładowany z napięcia +5 V, dla dołu fali prostokątnej C34, przez diodę D7 i rezystor R36 ładuje kondensator C33. Pompa bazuje na uproszczonej architekturze (brak tranzystora rozłączającego R36, gdy T9 jest włączony), której wadą jest strata ciepła (P=40 V2/4,7 kΩ·50%=0,17 W) na rezystorze R36 w czasie przewodzenia T9. Przy mocach rzędu setek watów strata 0,17 W jest znikoma a zyskujemy prostszy schemat. Tranzystor T8 służy do szybkiego rozładowania napięcia bramki w celu przyspieszonego wyłączenia całej gałęzi tranzystorów.

Wzmacniacz pomiarowy w torze prądowym

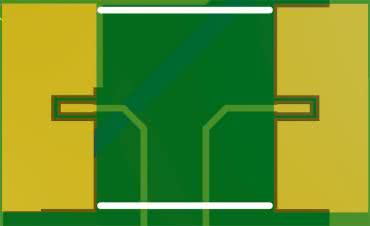

Ze względu na prądy robocze rzędu 10...12 A zastosowałem rezystory pomiarowe o rezystancji 2 mΩ. Na uwagę zasługuje specjalny footprint rezystorów pomiarowych (rysunek 7) – niwelujący do minimum wpływ różnic montażowych rezystorów typu shunt. Taki montaż redukuje odchylenia montażowe do ok. 2%

Spadek napięcia na rezystorze pomiarowym dla prądu 10 A to 20 mV. Aby wykorzystać dostępny zakres dynamiczny wewnętrznego przetwornika ADC mikroprocesora, konieczne jest wzmocnienie sygnału. W układzie zastosowałem precyzyjny wzmacniacz LMV772 (rysunek 4) o niskim napięciu niezrównoważenia, a wzmocnienie sygnału ustawione jest na 120 (R8/R9 1 kΩ R22 120 kΩ). Zaletą rozwiązania jest prostota konstrukcji, wadą z kolei jest to, że napięcie niezrównoważenia wprost dodaje się lub odejmuje od sygnału pomiarowego. Powoduje to błędy odczytu prądu na poziomie kilkudziesięciu miliamperów. Do celów tego projektu jest to akceptowalne, jakkolwiek należy mieć na uwadze, iż przy braku przepływu prądu fizycznie układ potrafi wskazywać prądy rzędu 50 mA – w zależności od napięcia niezrównoważenia danego egzemplarza LMV772.

Tranzystory mocy

W projekcie założyłem, że chłodzenie będzie realizowane w sposób pasywny. Takie podejście wymagało zastosowania dwóch tranzystorów połączonych równolegle, jeżeli RDSON jest na poziomie do 5 mΩ lub nawet trzech równolegle, jeśli rezystancja wynosi ok. 10 mΩ.

Rekomenduję zastosowanie tranzystorów IPD034N06 w obudowie DPAK, trudno jest znaleźć komponenty o lepszych parametrach. Ponieważ tranzystory mocy są przełączane sporadycznie, można stosować każdy inny tranzystor, nawet wersje o dużej pojemności bramki, liczy się tylko RDSON oraz maksymalne napięcie dren-źródło UDSMAX, powinno wynosić minimum 60 V.

Obwód sygnalizacji zewnętrznej

Obwód ten służy do komunikacji pomiędzy współpracującymi bankami energii. Jest to bardzo proste rozwiązanie, a udostępniana informacja to „0” – brak fali prostokątnej lub „1” – fala prostokątna jest. Dla zachowania izolacji galwanicznej pomiędzy bankami zastosowałem separację kondensatorami 1 nF/2000 V. Pojemność 1 nF jest wystarczająca do przesłania fali prostokątnej 8 kHz. Działa to następująco: kontroler banku energii, który chce zresetować falownik, komunikuje ten fakt generując przebieg 8 kHz na pinie oznaczonym EXT_O. Tranzystor T15 kluczuje rezystorem R63, generując falę prostokątną. Sygnał fali prostokątnej jest przepuszczany przez kondensatory C45 i C47 na wyjście. Pozostałe urządzenia ten sygnał odbierają, diody D16 i D17 jak w klasycznym detektorze diodowym prostują przebieg AC. Wówczas na wejściu mikroprocesora EXT_I pojawia się logiczna „1”. Szczegóły działania tej funkcji w oprogramowaniu opisano w drugiej części artykułu z opisem oprogramowania.

Krótkie podsumowanie

Na zakończenie pierwszej części artykułu krótko wspomnę, że zaledwie po trzech tygodniach testów pierwszych egzemplarzy pojawił się u mnie serwisant z zakładu energetycznego, aby skontrolować poprawność podłączenia licznika energii. „Wie pan, instalacje fotowoltaiczne nie oddają prądu w nocy”. Zalecenie, jakie otrzymałem, to: „pan zgłosi to jako bank energii, bo mnie tu znowu na kontrolę wyślą”.

Dalszy opis działania kontrolera oraz podsumowanie wyników jego pracy zostanie opisane już za miesiąc w kolejnym wydaniu EP.

Wojciech Błędziński

wojtekb@mailplus.pl

Odnośniki:

- Grid tie micro inverter powered by battery, https://bit.ly/3R5TgPd

- https://bit.ly/3KbPmSC

- https://bit.ly/3QZeUVL

- Fotowoltaika – zrób to sam – DIY, Facebook, https://bit.ly/3pKvXOY

Zaloguj

Zaloguj