- indywidualne ładowanie oraz rozładowanie każdego z czterech ogniw,

- kolorowy 4-calowy wyświetlacz dotykowy,

- ustawienie wartości prądu ładującego/rozładowującego w zakresie 0...400 mA,

- pomiar i prezentacja wszystkich parametrów ładowania/rozładowania.

W moim mieszkaniu ciągle przybywa urządzeń zasilanych bateryjnie. Wiele argumentów przemawia za tym, aby wyposażyć je w akumulatorki. W zestawie z akumulatorkami często jest też dołączana ładowarka. Niestety, zwykle jest to ładowarka, która bazuje na najprostszym rozwiązaniu – ładowanie odbywa się niewielkim prądem bez żadnej kontroli napięcia czy czasu ładowania. W takiej konfiguracji nie da się osiągnąć optymalnych parametrów i akumulatorki zostają przeładowane lub niedoładowane.

Zaprezentowane urządzenie pozwala ustawić optymalne warunki ładowania i stale kontroluje wszystkie parametry każdego z czterech akumulatorków oraz mierzy ich pojemność w trakcie rozładowywania. Ma także diody sygnalizacyjne informujące użytkownika o zakończeniu procesu ładowana lub rozładowania akumulatorka. Po zakończeniu procesu ładowania ustawiany jest prąd konserwujący o wartości 25 mA, który utrzymuje akumulator w stanie gotowości.

Budowa i działanie

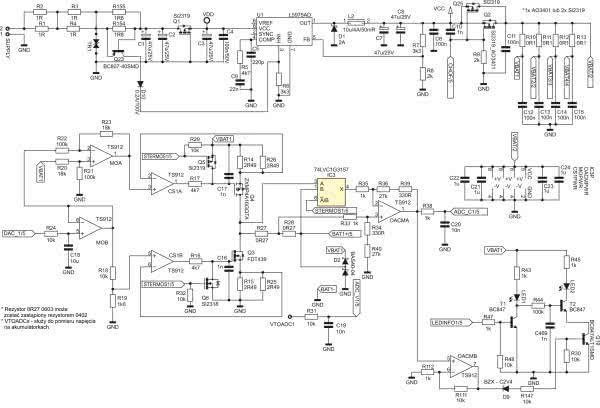

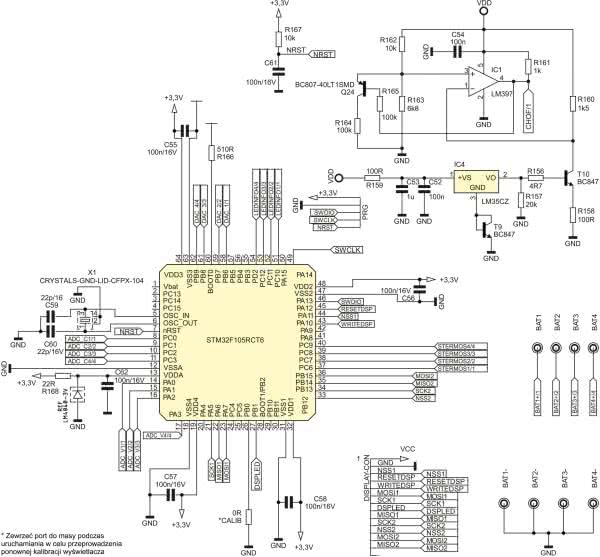

Schemat części elektronicznej jest dosyć obszerny. Na rysunku 1 został pokazany schemat bloku zasilania oraz jeden z czterech torów ładowania, rozładownia i kontroli ogniw. Pozostałe 3 tory mają analogiczną konstrukcję, więc nie będą zamieszczone w artykule, ale kompletny schemat jest dostępny w materiałach dodatkowych do projektu. Natomiast na rysunku 2 znajduje się schemat bloku sterującego z mikrokontrolerem i wyświetlaczem.

Ładowarka jest zasilana z zewnętrznego zasilacza 12 V, 1,5 A. Napięcie zasilające należy doprowadzić do złącza SUPPLY. Bezpośrednio za złączem umieszczone są rezystory R1...R4 dodatkowo zabezpieczające układ oraz tworzące filtr dolnoprzepustowy wraz z kondensatorami C1 i C2. Dioda transil TR1 zabezpiecza wejście przetwornicy przed przepięciami. Rezystory R155 oraz R154 wraz z tranzystorem Q23 oraz diodą D10 tworzą układ zabezpieczający przed zwarciem. W momencie zbyt dużego poboru prądu z przetwornicy układ ten podaje stan wysoki na wyprowadzenie INH przetwornicy, tym samym powodując jej wyłączenie. Tranzystor Q1 zabezpiecza układ przed podaniem napięcia o odwróconej polaryzacji.

Kondensatory C3 oraz C4 filtrują napięcie zasilające do przetwornicy. Przetwornica U1 wraz z dławikiem L2, diodą Schottky’ego D1, kondensatorami C7, C8 oraz dzielnikiem rezystancyjnym R7, R8 tworzą typowy układ obniżający napięcie. Wartość napięcia wyjściowego przetwornicy została ustalona za pomocą rezystorów R7, R8. Wartości wspomnianych rezystorów zostały tak dobrane, aby na wyjściu przetwornicy otrzymać napięcie 3,3 V. Tranzystory Q2 i Q25 w normalnym stanie pozostają otwarte (bramki tranzystorów zwarte do masy przez rezystor R9). W momencie zadziałania zabezpieczenia temperaturowego (które będzie opisane w dalszej części) następuje wyłączenie tranzystorów Q2, Q25 poprzez podanie na ich bramki napięcia. Zamiast dwóch wspomnianych tranzystorów typu Si2319 można zastosować jeden tranzystor AO3401, który zapewni odpowiednio małą rezystancję kanału w stanie jego otwarcia.

Za tranzystorami umieszczono filtry RC składające się z rezystorów R10...R13 oraz kondensatorów C12...C15. Jako że wspomniane rezystory mają małą wartość, ich główne zadanie polega na obniżeniu napięcia, którym będą ładowane akumulatorki w stosunku do napięcia zasilania wzmacniaczy operacyjnych. Zastosowane wzmacniacze operacyjne to układy CMOS typu rail-to-rail (TS912). Ponieważ cały tor służący do ładowania/rozładowania akumulatorka jest taki sam dla wszystkich czterech akumulatorków, omówiony zostanie tylko jeden kanał. Kondensatory C21...C24 filtrują zasilanie wzmacniaczy operacyjnych OACM, CS1, MO oraz zasilanie klucza analogowego IC3.

Z wyjścia mikrokontrolera generowany jest sygnał PWM, który następnie za pomocą rezystora R24 oraz kondensatora C18 jest przetwarzany na sygnał stały (oznaczony jako DAC na schemacie) o wartości proporcjonalnej do wypełnienia sygnału PWM. Z kolei parametry sygnału PWM zależą od wybranej przez użytkownika wartości prądu, którym chcemy ładować lub rozładowywać akumulatorek. Wartość prądu może być regulowana w zakresie od 0 do maksymalnie 400 mA. Przetworzony sygnał PWM jest podawany na wtórnik napięciowy MOB. Następnie sygnał dociera na regulowane źródło prądowe odpowiedzialne za rozładowywanie akumulatorka lub regulowane źródło prądowe odpowiedzialne za jego ładowanie.

Dla źródła prądowego typu High-side, które jest zbudowane ze wzmacniacza CS1 A oraz tranzystora Q4 i rezystorów R14, R26, napięcie sterujące pracą tego źródła musi mieć wartość odpowiednio mniejszą względem napięcia zasilania, którym akumulatorki są ładowane.

Dlatego sygnał sterujący jest odejmowany od tego napięcia za pomocą wzmacniacza różnicowego MOA. Rezystory R20...R23 zostały tak dobrane, aby napięcie wyjściowe ze wzmacniacza różnicowego wynosiło VMOA=VBAT1–0,18·VDAC. Sygnał sterujący może mieć wartość maksymalnie 3 V, więc 0,18·VDAC=0,54 V. Jest to maksymalny spadek napięcia, jaki może się odłożyć na rezystorach R14 i R26, które ustalają maksymalną wartość prądu ładowania.

W przypadku rozładowywania akumulatorka sygnał sterujący jest dzielony na rezystorach R18, R19, przez co maksymalne napięcie odniesienia, jakie może się pojawić na wejściu nieodwracającym źródła prądowego CS1 B (źródło prądowe Low-side), także wynosi 0,54 V.

Źródło prądowe wraz ze wzmacniaczem operacyjnym jest tworzone przez tranzystor Q3 oraz rezystory R15 i R25 – za ich pomocą jest ustalany maksymalny prąd rozładowywania.

Wyborem źródła prądowego steruje mikrokontroler poprzez sterowanie tranzystorami Q5 i Q6. W momencie kiedy jeden z nich przewodzi, drugi jest zatkany. Tranzystor, który jest otwarty, powoduje zwarcie bramki ze źródłem tranzystora danego źródła prądowego, a tym samym wyłączenie tego źródła. Rezystory R16 oraz R17 zapewniają, że wyjścia wzmacniaczy CS1 A oraz CS1 B nie zostaną zwarte bezpośrednio do masy lub zasilania przez tranzystory Q5, Q6.

Pomiar prądu odbywa się za pomocą wzmacniacza różnicowego OACMA o odpowiednim wzmocnieniu, który mierzy spadek napięcia na rezystorze R27 lub R28. Wzmocnienie wzmacniacza różnicowego jest ustalone za pomocą rezystorów R33, R34, R40, R35, R36, R39.

Aby mierzyć prąd, wejście odwracające wzmacniacza jest przełączane pomiędzy rezystorem R27 lub R28, w zależności od tego, czy akumulatorek jest ładowany, czy rozładowywany. Przełączanie odbywa się za pomocą klucza analogowego IC3, który jest sterowany za pomocą mikrokontrolera. Wejście nieodwracające jest podłączone na stałe pomiędzy rezystorami R27, R28. Na wyjściu wzmacniacza różnicowego znajduje się filtr utworzony przez rezystor R38 oraz kondensator C20. Napięcie z filtra jest mierzone za pomocą przetwornika analogowo cyfrowego mikrokontrolera. Diody Schottky’ego D2 zabezpieczają układ przed możliwymi przepięciami.

Elementy R31 oraz C19 tworzą filtr wejściowy przetwornika ADC mikrokontrolera, za pomocą którego jest realizowany pomiar napięcia na akumulatorku. Do padu VTOADC1 należy przylutować przewód, którego drugi koniec będzie przylutowany jak najbliżej dodatniego bieguna akumulatorka. Dzięki takiemu rozwiązaniu pomiar napięcia przestaje być zależny od spadku napięcia na przewodach, którymi akumulatorek jest ładowany lub rozładowywany. Do padu BAT1+ należy przylutować przewód, którym będzie ładowany akumulatorek.

Diody LED1 i LED2 sygnalizują zakończenie ładowania lub trwanie tego procesu. Diodami sterują tranzystory T1 oraz T2, które działają w negacji w zależności od sygnału sterującego z mikrokontrolera. Tranzystor Q19 tworzy z tranzystorem T2 iloczyn logiczny zapobiegający świeceniu się czerwonej diody LED2, w momencie gdy w koszyku nie jest włożony żaden akumulatorek. Tranzystor Q19 jest sterowany za pomocą wzmacniacza w układzie nieodwracającym, wzmacniającym sygnał napięciowy zależny od wartości płynącego prądu. Rezystory R111, R112 ustalają wzmocnienie wspomnianego wzmacniacza. Wszystkie pozostałe kanały, którymi ładujemy lub rozładowujemy akumulatorki, mają taką samą budowę.

Jak wcześniej wspomniano, układ ma zabezpieczenie temperaturowe, które chroni ładowarkę przed przegrzaniem. Obwód ten bazuje na układzie IC4, który jest przetwornikiem temperatury na napięcie. Dokonuje pomiaru temperatury w zakresie od 2°C do 150°C.

Przyrost napięcia wynosi 10 mV/1°C. Otrzymany w układzie przyrost napięcia jest wzmacniany za pomocą tranzystora T10. Tranzystor T9 przesuwa masę zasilania układu IC4 o spadek napięcia występujący pomiędzy bazą a emiterem tranzystora T10, dzięki temu prąd płynący przez rezystor R158 zależy wyłącznie od przyrostu napięcia (ΔU/R158). Prąd płynący przez emiter tranzystora T10 wynosi (ΔT·0,01)/R158, gdzie ΔT jest przyrostem temperatury względem 0°C. Spadek na rezystorze R160 wyniesie natomiast ((ΔT·0,01)·R168)/R158. Jako że R168 i R158 oraz 0,01 V są wartościami stałymi, przyrost temperatury o jeden stopień Celsjusza powoduje spadek napięcia 0,15 V na rezystorze R160. W momencie gdy spadek napięcia jest odpowiednio duży, komparator IC1 przestaje zwierać wyjście do masy (wyjście typu otwarty kolektor) a tym samym na bramce tranzystorów Q2 i Q25 pojawia się napięcie powodujące ich zatkanie.

Tranzystor Q24 wraz z rezystorem R164 wprowadza dodatkową histerezę do układu. Dzielnik utworzony przez rezystory R162 oraz R163 ustala próg zadziałania komparatora. Obudowę czujnika temperatury należy przymocować do płytki PCB za pomocą pasty termoprzewodzącej.

Mikrokontroler sterujący pracą urządzenia to STM32F105RCT6, który jest taktowany zewnętrznym rezonatorem kwarcowym 8 MHz. Układ REF stanowi napięcie referencyjne 3 V o dokładności 0,1%, z którego jest zasilana część analogowa mikrokontrolera. Układ REF jest zasilany przez rezystor R168, który wraz z kondensatorem C62 stanowi dodatkowy filtr dla układu. Kondensatory C57, C58, C56, C55 filtrują zasilanie mikrokontrolera.

Rezystor *CALIB, w przypadku wlutowania na płytce, powoduje uruchomienie procedury kalibracyjnej panelu dotykowego, po podłączeniu zasilania do ładowarki. Rezystor R166 zapewnia prawidłowe bootowanie procesora po podłączeniu zasilania. Układ RC tworzony przez R167 oraz C61 zapewnia sprzętowy reset po podłączeniu zasilania. Złącze PRG służy do programowania oraz debugowania za pomocą interfejsu SWD. Złącze DISPLAY-CON służy do podłączenia 4-calowego wyświetlacza TFT z kontrolerem ST7796S. Wyświetlacz ma także wbudowany kontroler dotyku XPT2046. Oba kontrolery komunikują się z mikrokontrolerem za pomocą interfejsu SPI.

Montaż i uruchomienie

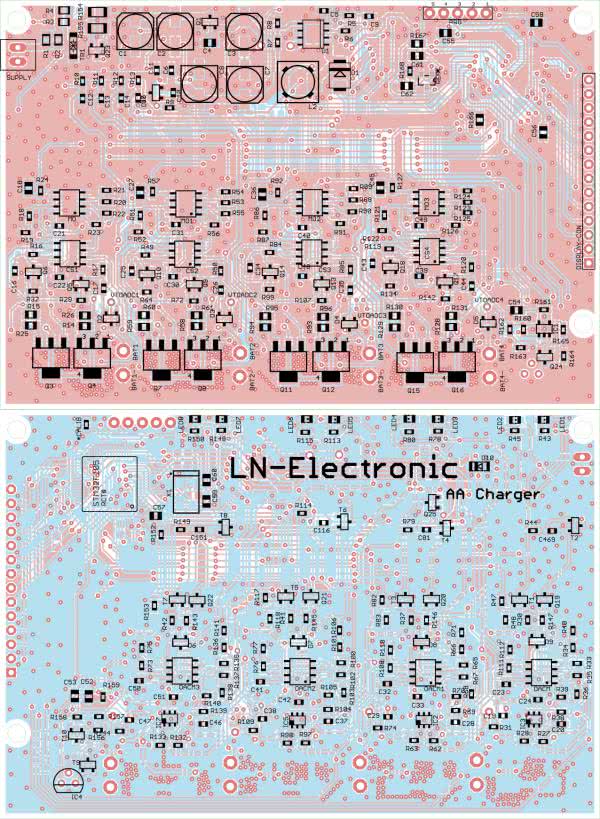

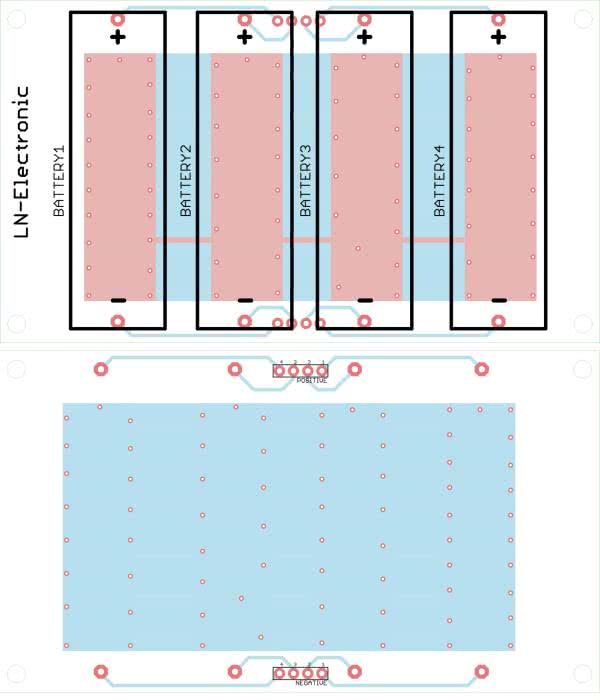

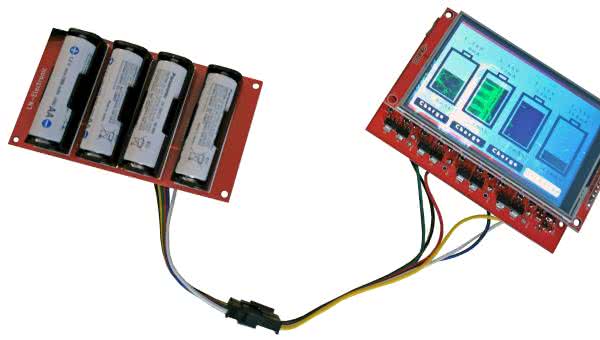

Schemat płytki PCB został pokazany na rysunku 3. W urządzeniu potrzebna była jeszcze jedna płytka PCB służąca do wlutowania koszyków na akumulatorki. Jej schemat został pokazany na rysunku 4. Połączenie płytek jest możliwe poprzez pady do wlutowania złączy typu goldpin.

Montaż należy rozpocząć od wlutowania wszystkich elementów zasilających mikrokontroler. Po wlutowaniu przetwornicy oraz elementów, z którymi musi współpracować, aby prawidłowo obniżać napięcie, należy podłączyć zasilanie, a następnie sprawdzić czy na wyjściu przetwornicy, tzn. na kondensatorach C7, C8, jest napięcie 3,3 V.

Jeżeli napięcie jest prawidłowe, należy przylutować mikrokontroler, a następnie za pomocą programatora oraz programu do jego obsługi zaprogramować pamięć mikrokontrolera. Jako programatora można użyć ST Link V2, który współpracuje z programem STM32 ST-LINK Utility. Podczas zapisywania programu warto mieć podłączony wyświetlacz do płytki PCB, ponieważ od razu po zakończeniu zapisu pamięci zostaje uruchomiona procedura kalibracji panelu dotykowego, którą najlepiej przeprowadzić właśnie tuż po wgraniu oprogramowania.

W celu skalibrowania panelu dotykowego należy postępować zgodnie z instrukcją wyświetloną na wyświetlaczu tzn. należy dotknąć i trzymać aktualnie pojawiającą się kropkę. W pierwszej kolejności kropka pojawi się w lewym górnym rogu wyświetlacza, w kolejnej kolejności kropka pojawi się w dolnej części wyświetlacza w pobliżu jego środka, natomiast ostatnia kropka pojawi się w prawej górnej części wyświetlacza. Po prawidłowo skalibrowanym panelu dotykowym program reaguje na dotknięcie wyświetlacza, np. gdy chcemy zmienić wartości prądu ładującego/rozładowującego lub dotknąć przycisku CHARGE/UNCHARGE na wyświetlaczu. Jeżeli program uruchamia się na wyświetlaczu oraz kalibracja przebiegła prawidłowo, można przystąpić do lutowania wszystkich elementów SMD.

Po wlutowaniu elementów SMD należy przylutować wszystkie przewody do padów, za pomocą których akumulatorki będą ładowane oraz będzie dokonywany pomiar napięcia. Po tych czynnościach można sprawdzić za pomocą amperomierza, czy w trybie ładowania akumulatorków podczas zmieniania wartości prądu na wyświetlaczu zmienia się ona także na mierniku. W trakcie tej czynności należy także sprawdzić, czy wskazania amperomierza są zgodne z pomiarem prądu dokonanym przez ładowarkę.

Następnie można podłączyć szeregowo akumulatorek z amperomierzem i sprawdzić, czy podczas rozładowywania mierzony prąd jest prawidłowy oraz czy podczas jego zmieniania na wyświetlaczu wartość na mierniku także się zmienia. Jeżeli wszystkie czynności przebiegły prawidłowo, należy przetestować wszystkie kanały poprzez rozładowanie akumulatorków oraz ich ponowne naładowanie. Jeżeli ładowanie oraz rozładowywanie przebiega prawidłowo, można przystąpić do umieszczenia całego układu w obudowie.

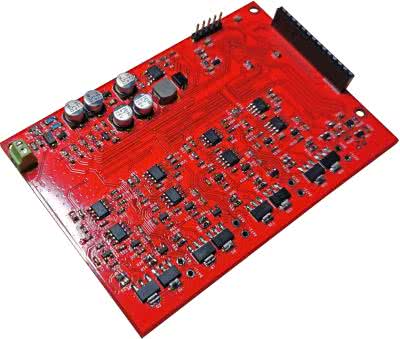

Zmontowana płytka główna została pokazana na fotografiach 1 i 2, na fotografii 3 widać płytkę główną z zamontowanym wyświetlaczem i dołączoną płytką z koszykami na akumulatorki. Fotografia 4 pokazuje sposób zamontowania płytek w obudowie, natomiast na fotografii 5 widać uruchomione urządzenie w gotowej obudowie.

Zaprojektowane płytki PCB są dwuwarstwowe. Płytka główna zawiera głównie elementy SMD rozmiaru 0603, po to, aby jak najlepiej zagospodarować powierzchnię płytki. Ładowarka zawiera stosunkowo dużo elementów, dlatego zostały one rozmieszczone na stronie TOP oraz BOTTOM. Płytka PCB ma trzy otwory montażowe zgodne z otworami montażowymi płytki PCB wyświetlacza. Dolna część płytki PCB jest nieco wysunięta ponad wymiar płytki wyświetlacza, aby umożliwić przymocowanie, w razie potrzeby, małych radiatorów do obudów SMD tranzystorów źródeł prądowych.

Na całej powierzchni płytek zostały wylane obszary masy. Zapewniają one prawidłowe tory dla prądów powrotnych, a tym samym przyczyniają się do zmniejszenia emisji zakłóceń EM. Na całym obszarze masy zostały rozmieszczone przelotki mające na celu wyrównanie ich potencjałów. W pobliżu tranzystorów źródeł prądowych umieszczono sporą liczbę przelotek, aby pomóc w odprowadzaniu ciepła wydzielonego przez tranzystory do otoczenia.

Program sterujący

W pliku main.c programu ładowarki znajduje się kilka definicji, za pomocą których możemy doregulować działanie programu. Najważniejsze z nich to:

- #define supvoltage 143 – za pomocą tej definicji możemy ustalić próg naładowania, powyżej którego program zaczyna sprawdzać, czy dalej występują przyrosty napięcia na akumulatorku. Jeżeli nie ma przyrostów napięcia lub wystąpił spadek napięcia na akumulatorze, mikrokontroler wyłącza ładowanie i załącza prąd konserwujący. W zaprezentowanym przypadku próg wynosi 1,43 V i jeżeli nie występuje istotny powód, nie należy zmieniać tej wartości;

- #define infvoltage 106 – próg, poniżej którego wyłączane jest rozładowywanie akumulatorka oraz kończy się pomiar jego pojemności. W tym przypadku próg wynosi 1,06 V;

- #define supersup 154 – napięcie, powyżej którego układ blokuje możliwość ładowania, w tym przypadku 1,54 V. Powyżej tej wartości prąd konserwujący także zostaje wyłączony.

Ładowarka mikroprocesorowa ma trzy mechanizmy, które powodują przerwanie ładowania oraz załączenie prądu konserwującego. Pierwszy mechanizm polega na pomiarze spadku napięcia na akumulatorku. Jeżeli napięcie na akumulatorku przekroczyło 1,43 V a następnie nastąpił jego spadek o 0,03 V, wtedy ładowarka przestaje ładować akumulatorek. Drugi mechanizm jest aktywowany po przekroczeniu progu 1,43 V. W odpowiednich interwałach czasowych ładowarka sprawdza, czy następuje dalszy przyrost napięcia na akumulatorku, jeżeli takiego przyrostu nie ma, to ładowarka przestaje ładować po dwudziestu minutach od momentu wykrycia przez nią braku przyrostów napięcia. Ostatni mechanizm jest właściwie mechanizmem zabezpieczającym, polegającym na tym, że ładowarka przestaje ładować po przekroczeniu progu 1,43 V przez trzy godziny.

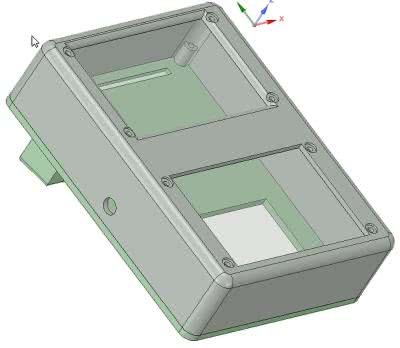

Obudowa

Obudowa ładowarki mikroprocesorowej została wydrukowana na drukarce 3D. Składa się z dwóch części. Do głównej części – frontowej, przymocowany jest cały układ, pokrywka – dolna część, ma prostokątny cienki otwór, przez który widać diody LED sygnalizujące o stanie ładowania/rozładowania danego akumulatorka. Wyświetlacz oraz płytkę PCB należy przymocować do głównej obudowy za pomocą śrubek 3 mm. Pokrywkę tylną należy skręcić z częścią frontową także za pomocą śrubek 3 mm.

Część główna obudowy została pokazana na rysunku 5. Po zamontowaniu układu w obudowie należy sprawdzić, czy ładowarka działa prawidło i nic nie uległo uszkodzeniu w trakcie montażu. Obudowa składa się także z dwóch ramek, które należy przykleić do obudowy.

Ramki maskują śrubki mocujące płytkę PCB z koszykami na akumulatorki do obudowy. Ramkę pokazuje rysunek 6.

Obsługa

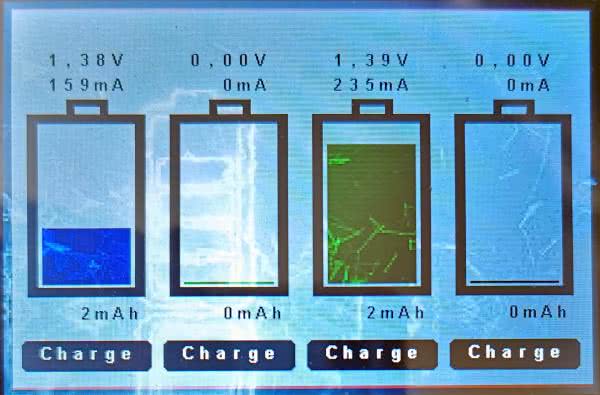

Po załączeniu ładowarki po chwili na wyświetlaczu zostaje wyświetlony ekran główny wraz z czterema akumulatorkami, na których za pomocą zielonego wypełnienia jest wyświetlany poziom naładowania (fotografia 6). Poprzez dotknięcie przycisku CHARGE/UNCHARGE możemy zmienić, czy chcemy ładować lub rozładowywać dany akumulatorek.

Aby zmienić wartość prądu ładowania lub rozładowania, należy dotknąć danego akumulatorka (wypełnienie akumulatorka zmienić, kolor z zielonego na niebieski), a następnie przesunąć pasek w górę lub w dół. W momencie puszczenia akumulatorka, po około 3 sekundach, pasek poziomu ustawionego prądu zmieni poziom na wartość adekwatną do napięcia akumulatorka oraz na kolor zielony.

Nad symbolami akumulatorków jest wyświetlane aktualnie zmierzone napięcie akumulatorka oraz aktualnie płynący prąd. Pod symbolami dokonywany jest pomiar pojemności w mAh.

Krzysztof Miękus

lordwest1989@tlen.pl

- R1…R4: 1 Ω (SMD0805)

- R5, R16, R17, R49, R50, R84, R85, R119, R120: 4,7 kΩ (SMD0603)

- R6, R7: 3,3 kΩ (SMD0603)

- R8, R9: 2 kΩ (SMD0603)

- R10…R13: 0,1 Ω (SMD0603)

- R14, R15, R25, R26, R58...R61, R93...R96, R128...R131: 2,49 Ω (SMD0805)

- R18, R24, R29…R32, R37, R41, R42, R48, R51, R57, R64, R72…R74, R76, R83, R86, R92, R99, R107…R109, R111, R118, R121, R127, R134, R142…R147, R153, R162: 10 kΩ (SMD0603)

- R19, R52, R87, R122: 1,8 kΩ (SMD0603)

- R20, R23, R53, R56, R88, R91, R123, R126: 18 kΩ (SMD0603)

- R21, R22, R44, R54, R55, R79, R89, R90, R114, R124, R125, R149, R164, R165: 100 kΩ (SMD0603)

- R27, R28, R62, R63, R97, R98, R132, R133: 0,27 Ω (SMD0603)

- R33, R35, R38, R43, R45, R47, R65, R67, R69, R75, R77, R78, R80, R82, R100, R102, R104, R110, R112, R113, R115, R117, R135, R137, R139, R148, R150, R152, R161: 1 kΩ (SMD0603)

- R34, R39, R66, R70, R101, R105, R136, R140: 330 Ω (SMD0603)

- R36, R40, 68, R71, R103, R106, R138, R141: 27 kΩ (SMD0603)

- R52: 1,8 kΩ (SMD0603)

- R87: 1,8 kΩ (SMD0603)

- R122: 1,8 kΩ (SMD0603)

- R154, R155: 1,8 Ω (SMD1206)

- R156: 4,7 Ω (SMD0603)

- R157: 20 kΩ (SMD0603)

- R158, R159: 100 Ω (SMD0603)

- R160: 1,5 kΩ (SMD0603)

- R163: 6,8 kΩ (SMD0603)

- R166: 510 Ω (SMD0805)

- R167: 10 kΩ (SMD0805)

- R168: 22 Ω (SMD0603)

- C1…C3, C7, C8: 47 μF/25 V (0605)

- C4: 100 nF/50 V (SMD0805)

- C5: 220 pF (SMD0603)

- C6, C11…C15: 100 nF (SMD0603)

- C9: 22 nF (SMD0603)

- C10, C16, C17, C25, C26, C34, C35, C43, C44, C81, C116, C151, C469: 1 nF (SMD0603)

- C18, C17, C36, C45: 10 μF (SMD0805)

- C19, C20, C28, C29, C37, C38, C46, C47: 10 nF (SMD0603)

- C21…C24, C30…C33, C39…C42, C48…C51: 1 μF (SMD0603)

- C52, C54: 100 nF (SMD0805)

- C53: 1 μF (SMD0805)

- C55…C58, C61, C62: 100 nF/16 V (SMD0805)

- C59: 22 pF/16 (SMD0805)

- C60: 22 pF/16 V (SMD0805)

- D1: 2 ASCHOTTKY (SMB)

- D2...D5: BAS40-04 (SOT23)

- D6...D9: BZX-C2,4V (SOT23)

- D10: 0,2 A/100 V (MINIMELF)

- LED1...LED8: RED, GREEN (SMD0805)

- Q1, Q5, Q9, Q13, Q17, Q25: Si2319 (SOT23)

- Q19...Q22: BC847 (SOT23)

- Q23, Q24: BC807-40 (SOT23)

- Q2: AO3401 (SOT23)

- Q3, Q7, Q11, Q15: FDT439 (SOT223)

- Q4, Q8, Q12, Q16: ZXMP4A16GQTA (SOT223)

- Q6, Q10, Q14, Q18: SI2318 (SOT23)

- T1...T10: BC847 (SOT23)

- TR1: TV20 (DO214AC)

- MO, MO1…MO3, OACM, OACM1…OACM3, CS1...CS4: TS912 (SO8)

- U1: L5975AD (SO8-THERMALPAD)

- U6: STM32F105RCT6 (LQFP64)

- IC1: LM397 (SOT23-5)

- IC2, C3, IC5, IC7: 74L VC1G3157 (TSOP6)

- IC4: LM35CZ (TO92)

- REF: LM4040-3V (SOT23)

- L2: 10 μH/4 A/50 mΩ

- DISPLAY-CON: goldpin 1×14

- PRG: goldpin 1×5

- SUPPLY: złącze ARK254-2PIN

Zaloguj

Zaloguj