- automatyczne lub manualne sterowanie prędkością wentylatora nawiewu oraz sprężarką układu klimatyzacji manualnej,

- maksymalny prąd styków wykonawczych przekaźnika REL: 1A,

- maksymalny prąd wentylatora dmuchawy: 30 A (zależny od zastosowanego radiatora),

- napięcie zasilania: 10…15 V,

- maksymalny prąd zasilania: 50 mA (w tym prąd przekaźnika REL).

Urządzeniu o nazwie Climatic II służy do automatycznego sterowania układem przewietrzania i klimatyzacji pojazdu wyposażonego w manualną klimatyzację, realizując tym samym system automatycznej kontroli układu klimatyzacji. Co więcej, zastosowanie układu Climatic II pozwala na wyeliminowanie rezystorów szeregowych w układzie wentylatora nawiewu, które są częstym źródłem problemów w sterownikach oryginalnych (z uwagi na dość duże moce tracone ulegają często awariom).

Podobnie jak w poprzedniej wersji układu, tak i teraz wyłącznym zadaniem układu Climatic II jest automatyczne sterowanie prędkością wentylatora nawiewu oraz sprężarką układu klimatyzacji manualnej (w cyklu załącz/wyłącz). Do zadań kierowcy należy natomiast ustawienie żądanej temperatury (w układzie Climatic II) oraz zadbanie o poprawne ustawienie pokrętła temperatury układu wentylacji (ciepłe/zimne) w zależności od żądanego trybu pracy (schładzanie/ogrzewanie). Jak widać, jest to rozwiązanie kompromisowe stanowiące balans pomiędzy rozbudowaniem układu a głębokością ingerencji w instalację pojazdu.

W gotowych rozwiązaniach typu Climatronic znajdują zastosowanie skomplikowane układy mikroprocesorowe, które samodzielnie i w sposób zautomatyzowany decydują o prędkości wentylatora (lub wentylatorów) nawiewu, kierunku nadmuchu powietrza (angażując do tego celu serwomechanizmy zintegrowane w tunelach przewodów wentylacyjnych) i intensywności schładzania czy też ogrzewania wnętrza. Te wszystkie regulacje są realizowane przy udziale szeregu czujników temperatury, nasłonecznienia i współpracy systemu sterującego układem klimatyzacji ze sterownikiem silnika i sterownikami nadwozia. Jak łatwo zauważyć, budowa tak zaawansowanego układu byłaby skrajnie trudna choćby z uwagi na konieczność głębokiej ingerencji w budowę systemu wentylacyjnego pojazdu, nie wspominając już nawet o implementacji części elektronicznej urządzenia. Nic jednak nie stoi na przeszkodzie, aby zbudować układ, który w dużej mierze spełni zadania wykonywane przez firmowe układy klimatyzacji automatycznej.

Budowa urządzenia

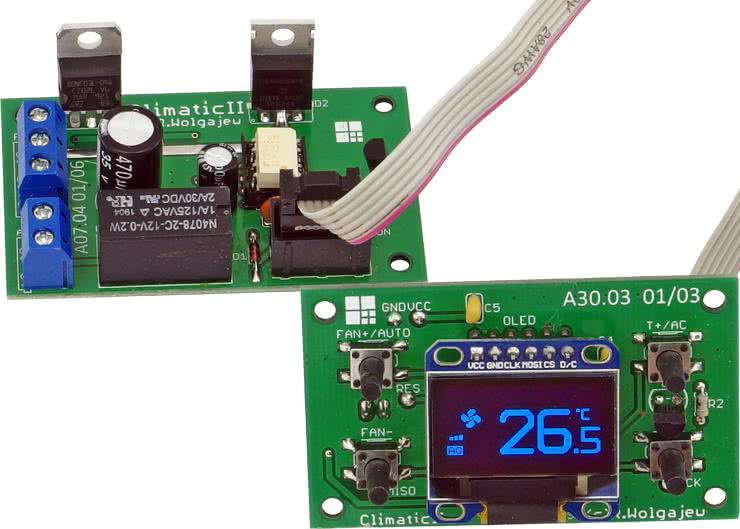

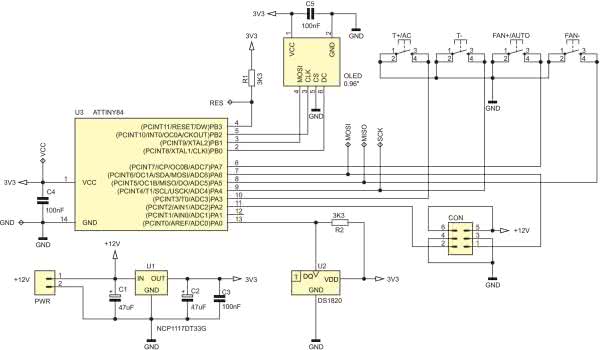

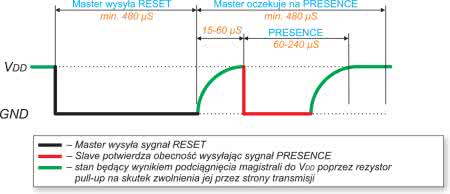

Z uwagi na konieczność sterowania silnikiem prądu stałego (wentylatorem) o dość dużej mocy (100 W i więcej), układ Climatic II podzielono na dwa moduły funkcjonalne: sterujący i wykonawczy. Schemat ideowy sterownika układu Climatic II pokazano na rysunku rysunku 1.

Zbudowano dość prosty system mikroprocesorowy, którego sercem jest mikrokontroler ATtiny84 produkcji firmy Microchip (dawniej Atmel) realizujący całą założoną funkcjonalność urządzenia. Mikrokontroler ten steruje pracą popularnego, graficznego wyświetlacza OLED o organizacji 128×64 piksele i przekątnej ekranu 0,96” stanowiącego element graficznego interfejsu użytkownika, wykorzystując w tym celu programową implementację szeregowego interfejsu SPI. Realizuje obsługę przycisków funkcyjnych, angażując w tym celu przerwanie licznika Timer0 wywoływane co 10 ms. Dzięki temu zaimplementowano skuteczny mechanizm eliminacji drgań styków i obsługę przycisków bez wstrzymywania pracy pętli głównej aplikacji (w tym obsługę długiego i krótkiego naciśnięcia przycisku). Mikrokontroler odpowiada także za programową realizację interfejsu 1-Wire niezbędnego do komunikacji ze scalonym termometrem DS1820 oraz steruje pracą dwóch stopni wyjściowych (wyprowadzenia PA2 i PA6 mikrokontrolera), których elementy wykonawcze znajdują się na module wykonawczym urządzenia.

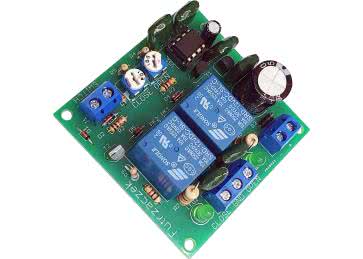

Moduł wykonawczy urządzenia Climatic II pokazano na rysunku rysunku 2. Jak widać, składa się z dwóch stopni wyjściowych. Pierwszy z nich to typowy klucz tranzystorowy NPN (T1) odpowiedzialny za sterowanie przekaźnikiem REL (wyprowadzenie PA2 mikrokontrolera), zaś drugi to stopień wyjściowy sterownika PWM (wyprowadzenie PA6 mikrokontrolera) zbudowany z wykorzystaniem specjalizowanego sterownika tranzystorów IGBT/MOSFET pod postacią układu TLP251F produkcji firmy Toshiba.

Zastosowanie tego, specjalizowanego i optoizolowanego sterownika wynikało, po pierwsze, z potrzeby izolacji napięcia zasilania sterownika Climatic II od obwodu wyjściowego mocy wentylatora FAN, a po drugie i najważniejsze, z konieczności zapewnienia odpowiedniego przebiegu sterującego bramką tranzystora wyjściowego T2 w celu ograniczenia mocy rozpraszanej na tym elemencie oraz ograniczenia poziomu emitowanych zakłóceń. Dodatkowo, równolegle do zacisków sterowanego silnika DC (wentylatora), dołączono szybką diodę Schottky'ego (D2) odpowiedzialną za redukcję przepięć indukowanych podczas sterowania mocą elementu o charakterze indukcyjnym za pomocą przebiegu PWM.

Do generowania przebiegu PWM wykorzystano natomiast wbudowany w strukturę mikrokontrolera układ czasowo-licznikowy Timer1 pracujący w dość ciekawym trybie PWM, a mianowicie w trybie z korekcją fazy i częstotliwości (tryb 8), dla którego częstotliwość wyjściową określa rejestr ICR1 timera, zaś wypełnienie rejestr OCR1A. W przypadku naszego urządzenia częstotliwość przebiegu PWM ustawiono na poziomie 10 kHz, co ma zapobiegać występowaniu niechcianych efektów dźwiękowych (pisków) podczas pracy silnika DC.

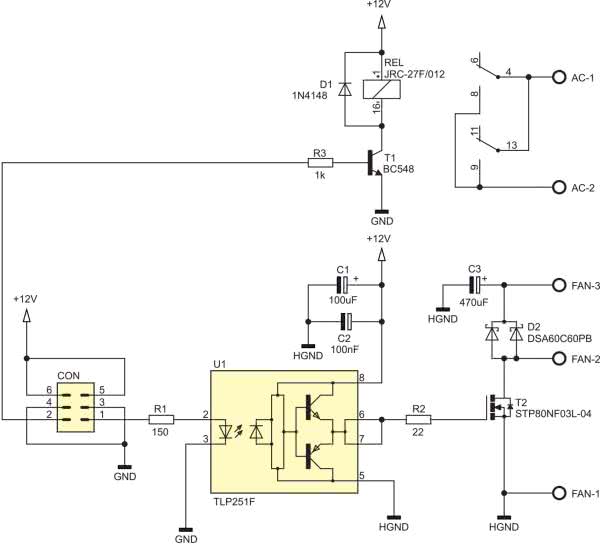

Interfejs 1-Wire

Kilka słów uwagi należy się typowi zastosowanego czujnika temperatury, a właściwie interfejsowi, z pomocą którego odbywa się komunikacja między nim a mikrokontrolerem. Mowa o interfejsie 1-Wire, który jest bardzo popularny dzięki prostocie implementacji i możliwościom, jakie daje jego zastosowanie. Tym razem skupię się na autorskiej implementacji funkcji przeznaczonych do obsługi tego medium transmisyjnego. Zanim jednak przejdę do konkretnych rozwiązań programowych, konieczne jest przedstawienie podstawowych informacji na temat samego interfejsu.

Komunikacja na magistrali 1-Wire odbywa się przy udziale jednego przewodu (stąd nazwa interfejsu) oznaczonego jako DQ, który może jednocześnie pełnić funkcję przewodu zasilającego w konfiguracji tzw. zasilania pasożytniczego. W przypadku magistrali 1-Wire, tak jak w przypadku większości interfejsów szeregowych, transmisja przebiega w konfiguracji Master ↔ Slave. Układ nadrzędny (Master) steruje wyszukiwaniem i adresowaniem układów podrzędnych (Slave), steruje przepływem danych oraz generuje sygnał zegarowy (inicjuje wysyłanie i odbieranie danych). Dane przesyłane są synchronicznie z prędkością do 16,3 kbps w trybie standard oraz do 115 kbps w trybie overdrive. Należy szczególnie podkreślić, że przesłanie każdego bitu informacji niezależnie od kierunku transmisji inicjowane jest wyłącznie przez układ Master za pomocą wygenerowania opadającego zbocza sygnału (ściągnięcie magistrali do logicznego „0” przez czas z zakresu 1…5 μs). Po wystąpieniu takiego zbocza sygnału układ Slave podejmuje różne działania, których scenariusz zależy od oczekiwanego kierunku transmisji.

Tego typu organizacja protokołu transmisji zapewnia prawidłową synchronizację przesyłanych danych bez potrzeby stosowania dodatkowych linii sterujących. Minimalny czas trwania pojedynczego bitu jest ściśle określony i wynosi 60 μs plus dodatkową 1 μs na tak zwany czas odtworzenia zasilania (recovery time). Wyznacza on maksymalną prędkość transmisji w trybie standard (1/61 μs = 16,3 kbps). Co ważne, każde z urządzeń podłączonych do magistrali musi mieć wyjście typu otwarty dren lub otwarty kolektor, a linia danych połączona jest do zasilania przez rezystor podciągający o typowej wartości 4,7 kΩ, co w stanie bezczynności powoduje utrzymywanie się stanu wysokiego na linii zapewniającego zasilanie urządzeń podrzędnych (jeśli pracują w trybie zasilania pasożytniczego).

Sama magistrala nie ma ustalonego formatu danych a sposób przesyłania informacji zależy od konfiguracji i właściwości układów podrzędnych. Przesyłane słowa są zawsze jednobajtowe a jako pierwszy transmitowany jest bit mniej znaczący. Dodatkową i jedną z najważniejszych cech urządzeń z interfejsem 1-Wire, o czym wspomniano na wstępie, odróżniającą je jednocześnie np. od urządzeń standardu I2C, jest unikatowy, ośmiobajtowy kod zapisany w pamięci ROM peryferium. Kod ten jest niepowtarzalny i właściwy tylko i wyłącznie pojedynczemu układowi scalonemu (dla elementów produkowanych przez firmę Maxim/Dallas zapisywany jest na etapie produkcji). Najmniej znaczący bajt tego kodu zawiera kod rodziny układów (Family code), kolejne 6 bajtów zawierają unikatowy kod konkretnego egzemplarza (właściwy adresu układu) a najbardziej znaczący bajt zawiera sumę kontrolną CRC8 (Cyclic Redundancy Check). Suma ta wyliczana jest na podstawie poprzednich siedmiu bajtów i jest ustalana na etapie produkcji (służy do kontroli poprawności transmisji). Protokół transmisji danych interfejsu 1-Wire definiuje kilka podstawowych sygnałów sterujących i stanów pracy magistrali:

- sygnał Reset, wysyłany przez układ Master, będący żądaniem zgłoszenia się układów Slave,

- sygnał Presence, wysyłany przez układy Slave, będący potwierdzeniem obecności tych układów na magistrali danych,

- zapis logicznej „1” i „0”,

- odczyt logicznej „1” i „0”.

Najlepszym sposobem na zrozumienie zależności czasowych dla poszczególnych stanów pracy magistrali jest zobrazowanie ich na rysunkach przedstawiających sekwencje tychże sygnałów widziane z punktu widzenia układu Slave.

Na rysunku 3 pokazano sekwencję inicjalizacji magistrali 1-Wire, która umożliwia układowi Master wykrycie podłączonych do magistrali układów Slave. Rozpoczyna się poprzez wysłanie przez układ Master sygnału Reset (ściągnięcie magistrali do masy przez 480…960 μs) i po odczekaniu 15…60 μs, odpowiedzią układów Slave poprzez wysłanie sygnału Presence (ściągnięcie magistrali do masy przez 60…240 μs).

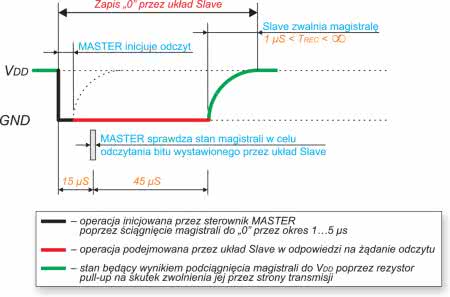

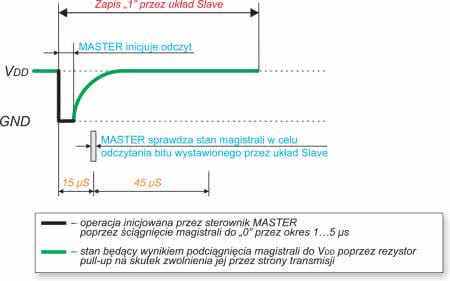

Na rysunkach 4 i 5 pokazano sekwencje sygnałów sterujących obrazujące operację zapisu danych (logicznego „0” i „1”) przez układ Slave na magistralę 1-Wire a będącą wynikiem żądania odczytu ze strony układu Master (ściągnięcie magistrali do masy przez 1…5 μs).

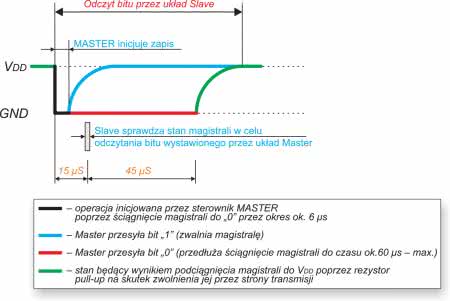

Na rysunku 6 pokazano sekwencję sygnałów sterujących obrazującą operacje odczytu danych wykonywaną przez układ Slave, a będącą wynikiem zapisu danych dokonanego przez układ Master (jak wcześniej, inicjowaną poprzez ściągnięcie magistrali do masy przez 1…5 μs).

Tyle, jeśli chodzi o opis warstwy komunikacyjnej protokołu 1-Wire. Pora więc na rozwiązania programowe. Zaczynamy od prezentacji pliku nagłówkowego, w treści którego zdefiniowano parametry sprzętowe (listing 1).

#define OW_PORT_REG PORTA

#define OW_PIN_REG PINA

#define OW_DDR_REG DDRA

#define OW_PIN_NR PA0

#define OW_READ_INPUT (OW_PIN_REG & (1<<OW_PIN_NR))

#define OW_PULL_UP_OFF (OW_PORT_REG &= ~(1<<OW_PIN_NR))

#define OW_SET_AS_INPUT (OW_DDR_REG &= ~(1<<OW_PIN_NR))

#define OW_SET_AS_OUTPUT (OW_DDR_REG |= (1<<OW_PIN_NR))

Na listingu 2 pokazano bardzo krótką funkcję inicjalizacyjną, której zadaniem jest ustawienie kierunku portu obsługującego interfejs 1-Wire.

void owInit(void){

OW_SET_AS_INPUT; //Ustawiamy jako port wejściowy, gdyby było inaczej

OW_PULL_UP_OFF; //Wyłączamy pull-up’a, gdyby było inaczej

}

Na listingu 3 pokazano jedną z podstawowych funkcji interfejsu 1-Wire, odpowiedzialną za wygenerowanie sygnału Reset i odbiór sygnału Presence, czyli funkcję inicjująca transmisję na magistrali 1-Wire.

uint8_t owReset(void){

uint8_t Presence;

OW_SET_AS_OUTPUT; //Ściągamy magistralę do 0 przez 480us

_delay_us(480);

ATOMIC_BLOCK(ATOMIC_RESTORESTATE)

{

OW_SET_AS_INPUT; //Zwalniamy magistralę i czekamy na sygnał Presence

_delay_us(60);

Presence = OW_READ_INPUT; //Odczyt sygnału Presence (0)

}

//Czekamy na zwolnienie magistrali przez układy Slave

_delay_us(480-60);

//Sprawdzamy zwolnienie magistrali przez układy Slave

if(OW_READ_INPUT == 0) Presence = 1;

//Różne od 0, gdy błąd magistrali: brak układów Slave lub zwarcie na magistrali

return Presence;

}

Funkcja korzysta z makra ATOMIC_BLOCK (z pliku atomic.h), którego celem jest zablokowanie przerwań systemowych w czasie operacji krytycznych czasowo, co ma zapobiec zakłóceniom transmisji na skutek „degradacji” timingów na magistrali.

void owWriteBit(uint8_t Bit){

ATOMIC_BLOCK(ATOMIC_RESTORESTATE){

OW_SET_AS_OUTPUT; //Ściągamy magistralę do 0 przez 1us

_delay_us(1);

//Jeśli zapisujemy 1 to zwalniamy magistrlę

//będzie podciągnięta do VCC przez rezystor pull-up

if(Bit) OW_SET_AS_INPUT;

_delay_us(60-1); //Czekamy 60us i zwalniamy magistrlę

OW_SET_AS_INPUT;

}

}

Dalej, na listingach 4 i 5 pokazano podstawowe funkcje transmisyjne umożliwiające zapis i odczyt pojedynczego bitu na magistrali 1-Wire.

uint8_t owReadBit(void){

uint8_t Bit = 0;

ATOMIC_BLOCK(ATOMIC_RESTORESTATE){

OW_SET_AS_OUTPUT; //Ściągamy magistralę do 0 przez 1us

_delay_us(1);

//Zwalniamy magistralę i po 15 us próbkujemy jej stan

//by odczytać bit przesyłany przez układ Slave

OW_SET_AS_INPUT;

_delay_us(15-1);

if(OW_READ_INPUT) Bit = 1;

//Czekamy 45us do zakończenia bieżącego okna czasowego

_delay_us(60-15);

}

return Bit;

}

I na koniec, na listingach 6 i 7, pokazano dwie funkcje umożliwiające zapis i odczyt bajta na magistrali.

void owWriteByte(uint8_t Byte){

for(uint8_t i=0; i<8; ++i){

owWriteBit(Byte & 0x01);

Byte >>= 1;

}

}

uint8_t owReadByte(void){

uint8_t Byte = 0;

for(uint8_t i=0; i<8; ++i){

Byte >>= 1;

if(owReadBit()) Byte |= 0x80;

}

return Byte;

}

Algorytm regulacji

W prezentowanym układzie, w odróżnieniu od pierwowzoru, zastosowano dwie, niezależne automatyki regulacyjne: automatykę biegów wentylatora dmuchawy (oznaczoną jako AUTO) oraz automatykę układu klimatyzacji (oznaczoną jako AC). Pierwsza z nich odpowiada za automatyczne sterowanie prędkością wentylatora dmuchawy korzystając z 9-ciu zaprogramowanych biegów, przy czym aktualny bieg wybierany jest na podstawie różnicy pomiędzy temperaturą zadaną a temperaturą zmierzoną, gdzie na każde 1,5°C różnicy przypada zmiana o wartość jednego biegu. Druga automatyka odpowiada za sterowanie (za pomocą przekaźnika REL) wyłącznikiem układu klimatyzacji manualnej powodując, według potrzeby, załączanie i wyłączanie tegoż układu w celu utrzymania zadanej temperatury wewnątrz pojazdu.

Tego typu sterowanie nie zostało wybrane przypadkowo. Jest po prostu bezpieczne dla sprężarki układu klimatyzacji, gdyż oryginalny wyłącznik układu klimatyzacji podaje jedynie sygnał sterujący do sterownika nadwozia (lub silnika), a ten ostatni „decyduje” o momencie i możliwości załączenia sprężarki dostosowując parametry pracy silnika i zapobiegając niekorzystnym warunkom pracy sprężarki. Dodatkowo, odpowiednio dobrana histereza regulacji minimalizuje częstość cyklów załącz/wyłącz sprężarki. Histereza została zdefiniowana w taki sposób, aby na przykład: dla ustawienia żądanej temperatury wewnątrz pojazdu na wartość 21°C, układ Climatic II włączył sprężarkę układu klimatyzacji przy temperaturze 22°C wewnątrz pojazdu i chłodził wnętrze do osiągnięcia temperatury 20,5°C, po czym wyłączył sprężarkę.

Obie automatyki mogą być załączane niezależnie, zaś w przypadku wyłączenia automatyki biegów wentylatora dmuchawy aktualny bieg możemy wybierać manualnie korzystając z przycisków funkcyjnych FAN+/AUTO i FAN–. W celu zapewnienia poprawnej pracy układu automatyki należy zapewnić optymalne warunki pomiarowe dla czujnika temperatury w postaci układu U2, czyli miejsce jego montażu. Należy eksperymentalnie dobrać miejsce jego zamocowania, aby odwzorować średnią temperaturę panującą wewnątrz pojazdu i uniknąć niepotrzebnych działań wspomnianej automatyki. Standardowo czujnik ten znajduje się na płytce drukowanej sterownika, lecz w razie potrzeby możemy podłączyć go za pomocą 3-żyłowego przewodu.

Montaż i uruchomienie

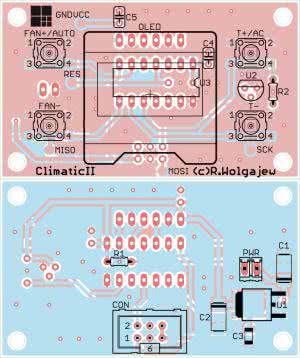

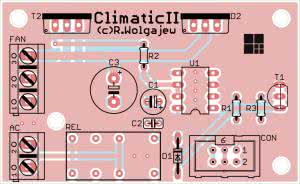

Montaż urządzenia rozpoczynamy od implementacji płytki sterownika układu Climatic II, której wygląd pokazano na rysunku 7.

Montaż płytki sterownika rozpoczynamy od warstwy TOP, gdzie w pierwszej kolejności przylutowujemy wszystkie elementy półprzewodnikowe.

Następnie lutujemy elementy bierne a na samym końcu 4 mikroprzełączniki stanowiące element interfejsu użytkownika. Dalej przechodzimy na warstwę BOTTOM, na której w pierwszej kolejności montujemy elementy SMD, następnie pozostałe elementy bierne THT, a na samym końcu złącza PWR i CON. W tym momencie wracamy na warstwę TOP, gdzie korzystając z goldpinów połączeniowych modułu wyświetlacza OLED przylutowujemy go do obwodu drukowanego urządzenia dbając o odpowiednie jego położenie w stosunku do płaszczyzny przycisków funkcyjnych. Warto podkreślić, że w przypadku zastosowanego modułu wyświetlacza OLED wykonane połączenia elektryczne zapewniają mu jednocześnie wystarczająco stabilny montaż mechaniczny.

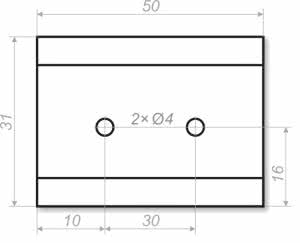

Płytkę modułu wykonawczego, urządzenia Climatic II, pokazano na rysunku 8. Montaż rozpoczynamy od przylutowania wszystkich półprzewodników. Następnie lutujemy elementy bierne a na samym końcu gniazda AC, FAN oraz CON. Ścieżki przewodzące duże prądy pokrywamy dodatkową warstwą cyny (w tym celu nie zostały one pokryte maską lutowniczą). W przypadku sterowania pracą wentylatora większej mocy konieczne może być wyposażenie elementów D2 oraz T2 w radiator rozpraszający ciepło mocy strat. W układzie prototypowym sterowano pracą wentylatora nawiewu pozyskanego z auta Fiat Punto II, który to w trakcie pracy pobierał prąd rzędu 8 A a mimo to nie było potrzeby implementacji radiatora mocy. Na rysunku 9 pokazano przykładowy sposób przygotowania radiatora.

Obie płytki urządzenia (sterownik i moduł wykonawczy) łączymy ze sobą wielożyłowym przewodem zakończonym 6-pinowymi gniazdami IDC. Na fotografii tytułowej pokazano zmontowane moduły.

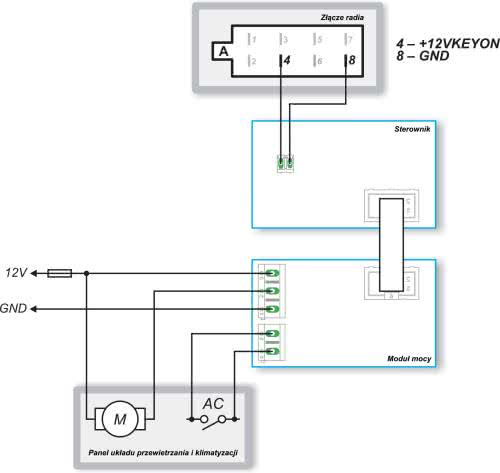

Montaż i podłączenie sterownika powinny zostać wykonane przez doświadczonego elektryka bądź elektronika samochodowego. Urządzenie należy zamontować w suchym miejscu, z dala od wszelkiego rodzaju elektroniki mogącej zakłócać działanie sterownika (typu sterownik silnika ECU, moduł kontroli nadwozia BCM czy alarm) zaopatrując w odpowiednią, najlepiej ekranowaną obudowę chroniącą przez zwarciem, zawilgoceniem, uszkodzeniem mechanicznym i zakłóceniami EMI. Z uwagi na sposób podłączenia, układ Climatic II najlepiej zamontować w pobliżu złącza radioodbiornika, gdyż w tym miejscu dostępnych jest większość sygnałów przyłączeniowych.

Układ podłączamy do następujących „modułów” pojazdu:

- Złącze radioodbiornika – umożliwiaja zasilenie urządzenia (złącze PWR), po włączeniu stacyjki,

- Panel sterowania nawiewem i klimatyzacją – umożliwia automatyczne sterowanie układem klimatyzacji manualnej (złącze AC) oraz wentylatorem nawiewu (złącze FAN) – ważny jest przekrój przewodów z uwagi na duże prądy, min. 1,5 mm2.

Konfiguracja styków wyłącznika układu klimatyzacji manualnej, w danym typie pojazdu, odbiega od tej, którą posiada przekaźnik REL, należy zastosować inny, odpowiedni do tej konfiguracji przekaźnik o napięciu znamionowym cewki równym 12 V.

Urządzenie Climatic II, w celu regulacji prędkości wentylatora dmuchawy, stosuje przebieg PWM, udostępniając 9 predefiniowanych prędkości obrotowych, przez co zbyteczne staje się stosowanie rezystorów biegu wentylatora dmuchawy standardowo montowanych w starszych pojazdach. Sposób podłączenia naszego sterownika do instalacji pojazdu pokazano na rysunku 10.

Obsługa

Urządzenie wyposażono w efektowny wyświetlacz graficzny wykonany w technologii OLED oraz 4 przyciski funkcyjne dające bezpośredni dostęp do realizowanych przez nie funkcjonalności. Przyciski oznaczone jako, FAN+/AUTO i FAN– służą, po pierwsze, do regulacji prędkości wentylatora dmuchawy, gdy automatyka dmuchawy pracuje w trybie manualnym, zaś po drugie, do włączenia tej automatyki poprzez długie naciśnięcie przycisku FAN+/AUTO, co sygnalizowane jest pojawieniem się napisu „AUTO” w ramach graficznego interfejsu użytkownika. W takim przypadku, co oczywiste, nie można regulować biegów wentylatora dmuchawy w sposób manualny.

Przyciski oznaczone jako, T+/AC i T– służą z kolei do regulacji żądanej temperatury wewnątrz pojazdu (w zakresie 15...30°C, z krokiem 0,5°C), zaś długie naciśnięcie przycisku T+/AC służy do włączenia automatyki układu klimatyzacji co sygnalizowane jest pojawieniem się napisu „AC” w ramach graficznego interfejsu użytkownika.

Dla zwiększenia atrakcyjności graficznego interfejsu użytkownika wprowadzono efektowne animacje towarzyszące każdorazowej zmianie żądanej temperatury wewnątrz pojazdu. Animacje, o których mowa polegają na pionowym „przewijaniu” znaków na ekranie, dzięki czemu w dość łatwy sposób możemy uzyskać efekt przypominający swoim działaniem pracę starych liczników mechanicznych, gdzie zmianie znaku towarzyszyło przesunięcie się jednego znaku w górę/dół i „wskoczenie” na jego miejsce znaku kolejnego (w przypadku liczników były to oczywiście cyfry). Osiągnięty efekt wygląda nadspodziewanie dobrze!

Wygląd graficznego interfejsu użytkownika urządzenia Climatic II z zaznaczeniem wszystkich dostępnych opcji pokazano na rysunku 11. W trakcie manualnej regulacji prędkości wentylatora dmuchawy pole symbolizujące bieżący bieg wentylatora zostaje powiększone w celu zwiększenia czytelności co pokazano na rysunku 12.

CKSEL3…0: 0010

SUT1…0: 10

CKDIV8: 0

CKOUT: 1

DWEN: 1

EESAVE: 0

Robert Wołgajew

robert.wolgajew@ep.com.pl

- R1, R2: 3,3 kΩ

- C1, C2: elektrolityczny 47 μF/16 V (obudowa SMD C/6032-28R)

- C3: ceramiczny X7R 100 nF (obudowa SMD 1206)

- C4, C5: ceramiczny 100 nF (raster 0,1”)

- U1: NCP1117DT33G (obudowa TO252)

- U2: DS1820 (obudowa TO-92)

- U3: ATTINY84 (obudowa DIP14)

- OLED: wyświetlacz OLED 0,96" 128×64 px, niebieski, SPI

- REL: przekaźnik JRC-27F/012

- CON: gniazdo IDC męskie 2×3 piny (2,54 mm)

- AC: złącze śrubowe AK500/2

- FAN: złącze śrubowe AK500/3

- R1: 150 Ω

- R2: 22 Ω

- R3: 1 kΩ

- C1: elektrolityczny 100 μF/16 V (raster 0,1”)

- C2: ceramiczny 100 nF (raster 0,1”)

- C3: elektrolityczny 470 μF/25 V (raster 0,2”)

- U1: TLP251F (DIL08)

- D1: 1N4148 (DO34-7)

- D2: DSA60C60PB (TO-220)

- T1: BC548 (TO-92)

- T2: STP80NF03L-04 (TO-220)

- REL: przekaźnik JRC-27F/012

- CON: gniazdo IDC męskie 2×3 piny (2,54 mm)

- AC: złącze śrubowe AK500/2

- FAN: złącze śrubowe AK500/3

Zaloguj

Zaloguj