- Napięcie wyjściowe: do 550 V DC.

- Wydajność prądowa: 4 mA.

- Zasilanie 12…15 V DC/maks. 250 mA.

- Płynne ustawianie napięcia końcowego potencjometrem.

- Stały podgląd prądu i napięcia podczas formowania.

- Możliwość bezpiecznego przerwania formowania w dowolnym momencie.

- Kontrolowane rozładowanie formowanego kondensatora do napięcia poniżej 12 V.

Formowanie kondensatorów elektrolitycznych polega na regenerowaniu struktury izolatora z tlenku glinu, który ulega powolnej degradacji. W niektórych miejscach jego powierzchnia staje się cieńsza niż należy, a niekiedy dochodzi nawet do przerwania ciągłości. Po wystąpieniu napięcia na okładkach takiego kondensatora zaczyna przezeń płynąć niemały prąd, wynikający ze zwiększonej upływności, co prowadzi do efektownego, ale groźnego w skutkach uszkodzenia.

Kiedy napięcie jest wystarczająco małe, by nie doszło do przebicia warstwy izolacyjnej, wówczas warstwa tlenku odbuduje się z czasem i kondensator wraca do normalnej sprawności. Jeżeli jednak degradacja posunęła się zbyt daleko, przez kondensator popłynie prąd o tak dużej wartości, że zostanie on rozerwany lub – w lepszym przypadku – elektrolit zagotuje się i wypłynie. W obu wypadkach, dalsza eksploatacja takiego podzespołu jest niemożliwa. Może również dojść do zwarcia pomiędzy okładkami.

Rozwiązaniem tego problemu jest wcześniejsze uformowanie kondensatora, które zregeneruje warstwę tlenku w kontrolowanych warunkach. Przede wszystkim, należy ograniczać prąd płynący przez kondensator. Ponadto, w wypadku kondensatorów wysokonapięciowych, należy dysponować źródłem odpowiednio wysokiego napięcia stałego.

Jedną ze starych metod uzyskania takiego zasilacza jest wyprostowanie napięcia sieciowego za pomocą diody oraz ograniczanie prądu żarówką o niewielkiej mocy (rysunek 1). Taka metoda nie pozwala jednak na regulowanie napięcia oraz zawodzi, gdy nominalne napięcie pracy jest wyższe od wartości maksymalnej napięcia sieciowego. Oceny natężenia płynącego prądu można dokonać przez obserwację jasności świecenia żarówki. Nieostrożnemu użytkownikowi eksploatacji takiego układu grozi porażeniem.

Obecnie tak niebezpieczne i niewygodne metody należy odstawić do lamusa. Łatwo można zbudować przetwornicę impulsową o kontrolowanej wydajności prądowej, która w zupełności sprosta temu zadaniu. Odizolowanie układu od sieci znacznie zwiększy bezpieczeństwo jego używania, a wbudowany miernik prądu i napięcia pozwolą na ocenę stanu technicznego formowanego kondensatora.

W najprostszym wypadku, układ do automatycznego formowania powinien mieć dwa tryby pracy:

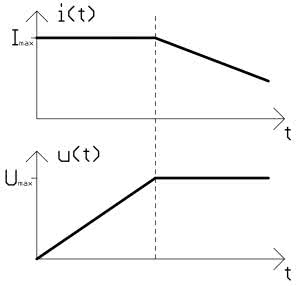

- Źródła prądowego, w którym prąd jest ograniczony do ustalonej wartości, a napięcie powoli wzrasta w miarę postępu procesu formowania.

- Źródła napięciowego, w którym na zaciskach kondensatora utrzymywane jest napięcie o stałej wartości, a prąd przezeń płynący powoli spada.

Schematyczne przedstawienie zmian prądu i napięcia w czasie obrazuje rysunek 2. Linia przerywana to przejście z jednego trybu w drugi.

Istnieje jeszcze jeden problem, który powinien zostać rozwiązany: rozładowywanie kondensatora po jego uformowaniu. Na jego zaciskach panuje wtedy wysokie napięcie stałe, które jest bardzo groźne dla zdrowia i życia. Nieuważne dotknięcie takiego kondensatora ręką może skończyć się tragicznie zwłaszcza, jeżeli ma on dużą pojemność. „Domowe” metody na jego bezpieczne rozładowanie sprowadzają się do zwarcia wyprowadzeń za pomocą żarówki lub rezystora dużej mocy. Przy stosowaniu omawianego układu takie operacje nie są konieczne – rozładowanie następuje automatycznie.

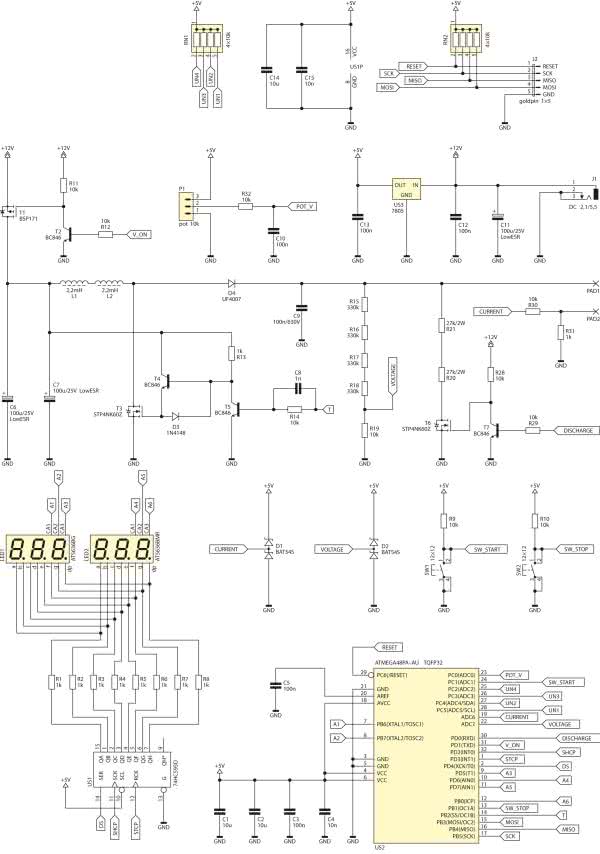

Schemat ideowy

Schemat ideowy przyrządu do formowania kondensatorów pokazano na rysunku 3. Najciekawszy fragment całego urządzenia stanowi wysokonapięciowa przetwornica impulsowa o małej mocy. Została wykonana w topologii „boost”. Nie jest tu wymagana izolacja galwaniczna pomiędzy formowanym kondensatorem, a źródłem zasilania, dlatego w jej budowie nie użyto transformatora. Jako element indukcyjny przetwornicy zostały użyte dwa połączone szeregowo dławiki o indukcyjności 2,2 mH każdy. Indukujące się napięcie mogłoby przebić izolację między uzwojeniami pojedynczego elementu, dlatego rozłożenie go na dwie równe części zmniejsza ryzyko takiego zjawiska.

Tranzystor kluczujący przetwornicy to wysokonapięciowy MOSFET STP4NK60Z. Cechuje się wysokim napięciem dren-źródło (600 V) oraz małą rezystancją otwartego kanału (rzędu 2 Ω), przez co idealnie nadaje się do tego zastosowania. Jego bramka nie może być sterowana wprost z mikrokontrolera ze względu na wymagania odnośnie do prądu i napięcia bramki. Dlatego do sterowania zastosowano układ z kluczem nasyconym i wtórnikiem (tranzystory T5 i T4) z diodą D3, która ułatwia rozładowanie bramki T3 przez kolektor otwierającego się tranzystora T5. Zastosowany tranzystor MOSFET ma wbudowane diody zabezpieczające bramkę, dlatego ich dodawanie nie jest konieczne.

Obciążeniem przetwornicy jest kondensator C9, który ma relatywnie niewielką pojemność, jednak jego obecność jest wskazana do wykonywania prawidłowych pomiarów napięcia. Zapewnia minimalną pojemność, która wygładza tętnienia w dostatecznym stopniu.

Dołączenie formowanego kondensatora dodatkowo redukuje amplitudę tętnień – układ jednak musi działać prawidłowo nawet wtedy, kiedy formowany kondensator byłby niesprawny.

Zasilanie przetwornicy jest odłączane przez tranzystor T1, co zapobiega przypadkowemu zwarciu podczas przyłączania formowanego kondensatora. W przetwornicy o tej topologii, przy braku kluczowania, napięcie zasilające jest cały czas dostępne na wyjściu, ponieważ prąd może swobodnie przepływać przez uzwojenia dławików i diodę. Nasycenie tranzystora T2 obniża potencjał bramki T1 niemal do zera, co pozwala na pełne otwarcie tranzystora T1. Zatkanie T2 powoduje rozładowanie pojemności Cgs, więc T1 również przestaje przewodzić. Przyspieszanie procesu przełączania tego tranzystora nie jest konieczne.

Kondensatory C6 i C7 redukują impedancję wewnętrzną takiego źródła zasilania przetwornicy. Ponadto, zmniejszają tętnienia wywołane przełączaniem tranzystora T3, ponieważ driver bramki również jest zasilany z tego samego źródła.

Do pomiaru napięcia na zaciskach formowanego kondensatora służy dzielnik składający się z rezystorów R15-R19. Szeregowe połączenie czterech rezystorów w obudowach 1206 zwiększa łączną wytrzymałość napięciową oraz rozkłada moc strat pomiędzy nimi. Prąd pobierany przez ten dzielnik jest niewielki, maksymalnie 415 μA przy napięciu 550 V. Pomiar natężenia prądu odbywa się metodą pośrednią, poprzez pomiar spadku napięcia na rezystorze R31. Możliwość kalibracji wskazań amperomierza i woltomierza nie została przewidziana. Formowanie kondensatorów nie jest procesem, które wymagałoby dokładnej kontroli prądu i napięcia, a dzięki temu cały układ jest łatwiejszy do uruchomienia.

Wejście przetwornika A/C mikrokontrolera jest zabezpieczone przez uszkodzeniem wskutek przekroczenia dopuszczalnej wartości napięcia. Odpowiadają za to dwie podwójne diody Schottky'ego typu BAT54S, które są mogą służyć do wykonania takich zabezpieczeń. Prąd tych diod jest ograniczony: rezystorem R30 (dioda D1) oraz wewnętrzną rezystancją dzielnika napięcia (dioda D2).

Energia zgromadzona w kondensatorze, która dla bezpieczeństwa użytkownika musi być z niego odprowadzona podczas rozładowania, znajduje ujście w rezystorach R20 i R21. Podczas formowania, tranzystor T7 jest nasycony, przez co T6 nie przewodzi. Kiedy przychodzi do rozładowania, tranzystor T7 jest zatykany i T6 otwiera się. Praktycznie cała moc wydziela się wtedy na rezystorach, dlatego nie ma potrzeby chłodzenia tego tranzystora. Część napięcia z kondensatora odkłada się wtedy na boczniku do pomiaru prądu, dlatego musi to być rezystor w obudowie 1206.

Pracą całego układu zarządza mikrokontroler ATmega48 w obudowie TQFP32. Stabilizowane napięcie 5 V, którego wymaga do poprawnej pracy, jest dostarczane przez stabilizator US3. Kondensatory C1…C4 w szerokim zakresie częstotliwości zmniejszają impedancję źródła zasilającego mikrokontroler. Z kolei kondensatory C12 i C13 są niezbędne do poprawnej pracy stabilizatora typu 7805. Kondensator C5 jest elementem zalecanym przez producenta mikrokontrolera do poprawnej pracy przetwornika A/C.

Wyświetlanie zmierzonych wartości odbywa się na dwóch 3-cyfrowych wyświetlaczach 7-segmentowych LED. Ich sterowanie jest multipleksowe: do rejestru przesuwnego US1 mikrokontroler wpisuje bajt sterujący cyfrą, po czym ją załącza. Ograniczenie prądu segmentów do ok. 3 mA pozwoliło na uniknięcie zastosowania tranzystorów sterujących anodami cyfr. Sumaryczny prąd płynący przez te anody nie przekracza 24 mA, więc wyprowadzenia portów mikrokontrolera nie ulegną uszkodzeniu. Nieużywane wejścia mikrokontrolera są zasilane poprzez rezystory w drabince RN1. Podobnie zabezpieczono wyprowadzenia do programowania ISP. Dzięki temu, zaburzenia indukowane na tych nóżkach (pochodzące od pracującej przetwornicy impulsowej oraz gromadzących się ładunków elektrostatycznych) nie wpływają na pracę mikrokontrolera.

Montaż i uruchomienie

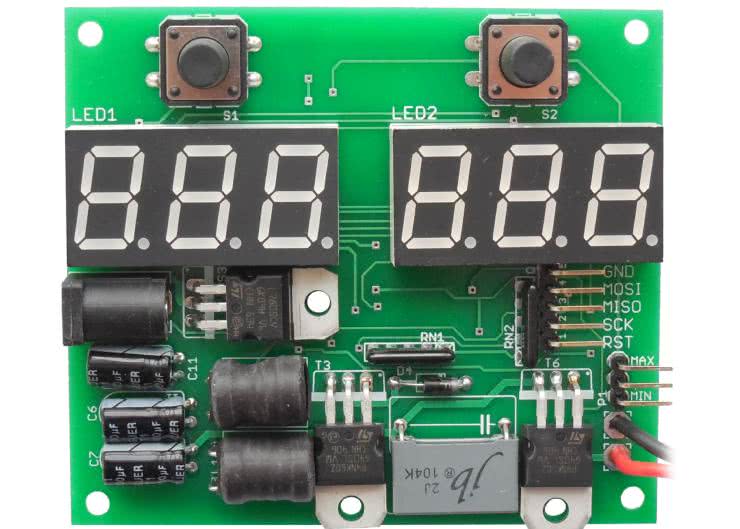

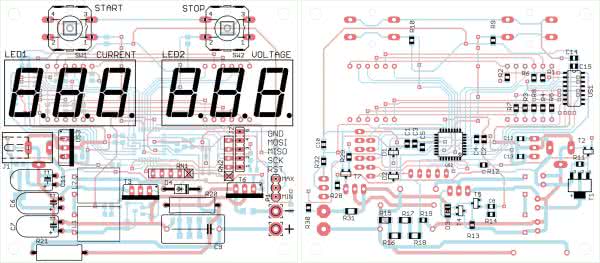

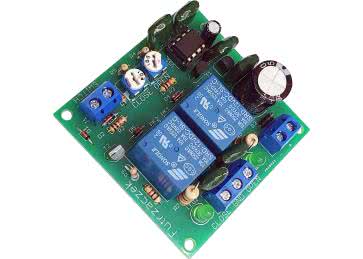

Całość zmontowano na dwustronnej płytce drukowanej o wymiarach 85 mm×75 mm, której schemat montażowy pokazano na rysunku 4.

W odległości 4 mm od krawędzi płytki wykonano 4 otwory montażowe o średnicy 3,2 mm każdy. Na płytce znajdują się elementy montowane powierzchniowo i techniką przewlekaną. Wszystkie elementy SMD znajdują się od spodniej strony płytki drukowanej, dlatego od nich polecam rozpocząć montaż. Na płytce przewidziane zostało miejsce na położenie wysokich podzespołów w obudowach THT.

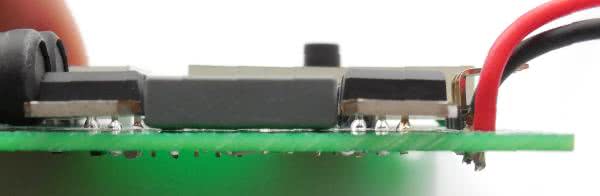

W ten sposób najwyższymi elementami stają się wyświetlacze. Płytkę można bez przeszkód dokręcić do czoła obudowy. Do tych elementów należą: kondensatory elektrolityczne, dławiki, tranzystory wysokonapięciowe, kondensator C9 i stabilizator 7805. Jeżeli chodzi o trzy podzespoły w obudowach TO220, to należy je przylutować 2..3 mm nad powierzchnią płytki, aby metalowa wkładka nie spowodowała zwarcia ze znajdującymi się pod nią ścieżkami. Szczególnie dotyczy to tranzystorów STP4NK60Z, w których obudowa jest połączona z drenem, a ten z kolei znajduje się na wysokim potencjale dodatnim. Przedstawia to fotografia 5. Do pól lutowniczych PAD1 i PAD2 należy przylutować krótkie przewody w wytrzymałej izolacji, zakończone krokodylkami – dołączanie formowanych kondensatorów będzie wtedy znacznie łatwiejsze.

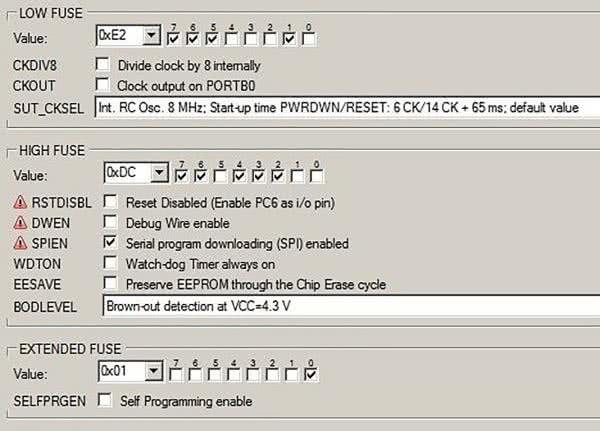

Jeżeli montaż został zakończony, należy zaprogramować mikrokontroler dołączonym plikiem oraz zmienić bity zabezpieczające: wyłączyć podział częstotliwości zegara przez 8 oraz uruchomić Brown-Out Detector na napięcie 4,3 V. Bajty po konfiguracji:

Low Fuse: 0xE2.

High Fuse: 0xDC.

Extended Fuse: 0x01.

Widok okna konfiguracji tych bitów w programie BitBurner przedstawia rysunek 6.

Po poprawnym zaprogramowaniu układ jest gotowy do działania. Wymaga on zasilania napięciem stałym o wartości ok. 12…15 V, niekoniecznie stabilizowanym. Pobór prądu nie przekracza 250 mA.

Eksploatacja

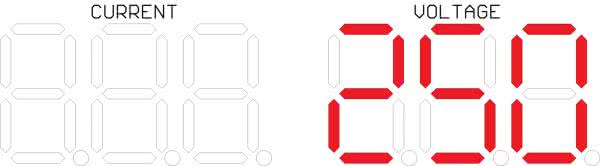

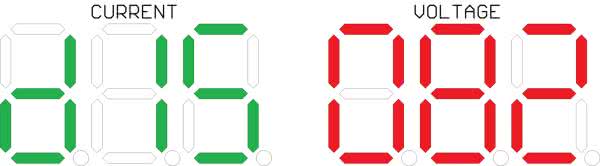

Po przyłączeniu potencjometru do zacisków złącza P1 oraz włączeniu zasilania, układ znajduje się w trybie regulacji napięcia końcowego. Wyświetlacze wyglądają jak na rysunku 7. Wyświetlacz amperomierza jest wygaszony, a na woltomierzu jest wskazywane maksymalne napięcie, do którego będzie formowany kondensator.

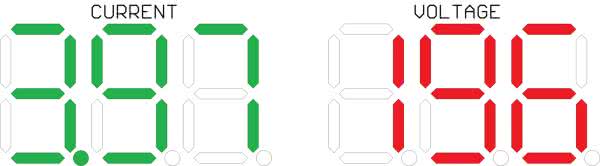

Po ustawieniu potencjometrem żądanej wartości oraz upewnieniu się, że kondensator przeznaczony do formowania jest prawidłowo podłączony, można nacisnąć przycisk SW1 oznaczony „Start”. Na amperomierzu będzie wskazywany aktualny prąd (w miliamperach), a na woltomierzu napięcie występujące na zaciskach kondensatora (rysunek 8). W tym stanie, wciskając SW1 można podejrzeć (na woltomierzu) zadaną wartość napięcia. Prąd ładowania kondensatora będzie (w pierwszej fazie) oscylował wokół 4 mA. Po osiągnięciu maksymalnej wartości napięcia prąd zacznie stopniowo maleć.

Formowanie może trwać dowolnie długo. Moment jego zakończenia wybiera użytkownik, poprzez naciśnięcie przycisku SW2 oznaczonego „Stop”. Przetwornica zostaje wyłączona, jej zasilanie jest odłączane, a uformowany kondensator jest rozładowywany przez rezystory R20 i R21. Amperomierz informuje o trybie rozładowywania („discharge”), a na woltomierzu widać aktualne napięcie (rysunek 9). Gdy napięcie na zaciskach kondensatora spadnie poniżej 12 V, rozładowanie zostaje przerwane i urządzenie wraca do początkowego stanu, jak na rysunku 7.

Dla ciekawskich

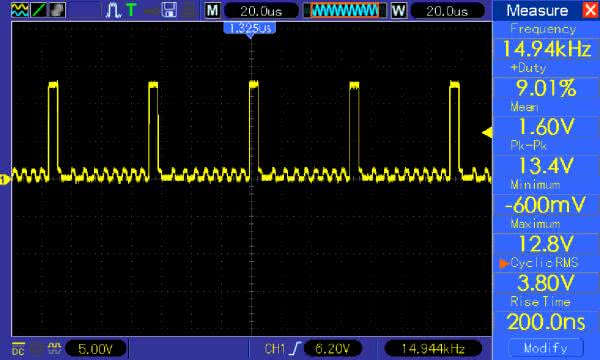

Na płytce nie przewidziano miejsca dla kontrolera przetwornicy impulsowej. Jego rolę pełni mikrokontroler ATmega48, w którym licznik Timer1 został skonfigurowany do pracy w trybie PWM. Wyjściem sygnału PWM jest kanał OC1B.

Wartość rejestru ICR1 wynosi 550. Sam licznik pracuje z zegarem 8 MHz (bez preskalera), więc ustalona w ten sposób częstotliwość to około 8 MHz/550=14,5 kHz. Stabilność częstotliwości nie jest krytyczna, dlatego wystarczy taktowanie wbudowanym układem RC.

Taka częstotliwość PWM została dobrana eksperymentalnie, kierując się wynikami pomiarów maksymalnego napięcia, jakie można uzyskać z przetwornicy. Na podstawie odczytów prądu i napięcia (za pomocą przetwornika A/C) podczas formowania, układ ustala wartość wypełnienia. Ograniczeniami są:

- prąd maksymalny (nie może przekroczyć 4 mA),

- napięcie maksymalne (nie może przekroczyć zadanej wartości),

- zawartość rejestru OCR1B.

Całą „logikę” przetwornicy można zawrzeć w dwóch linijkach kodu:

if((prad_aktualny > PRAD_MAX || nap_aktualne > nap_zadane) && OCR1B < ICR1_MAX-1){OCR1B++;}

Warunki są sprawdzane co ok. 1 ms. Generator PWM pracuje w trybie odwróconym, tj. zwiększanie zawartości rejestru OCR1B zmniejsza wypełnienie. Utrzymywane napięcie fluktuuje o ok. 2…3 V, co w zupełności wystarcza do tego zastosowania.

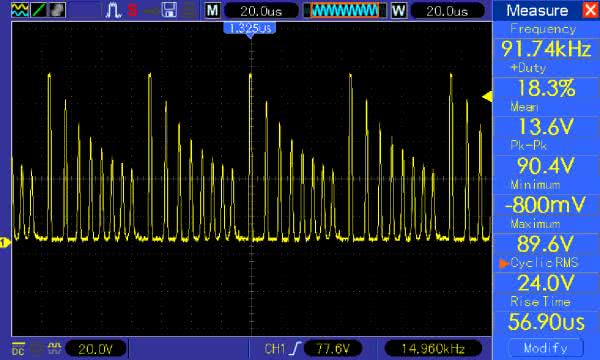

Na rysunku 10 zamieszczono oscylogram napięcia bramka-źródło tranzystora T3. Zafalowania widoczne podczas wyłączenia tranzystora pochodzą od tętnień, które przechodzą na bramkę przez pojemność Cgd. Tętnienia te mają wartość ok. 1,5 Vpp, czyli zdecydowanie zbyt mało, by w niekontrolowany sposób otworzyć tranzystor. Na tym oscylogramie nie można ocenić stromości zboczy, lecz nie widać rażących dysproporcji między zboczem narastającym a opadającym, co oznacza, że driver bramki działa poprawnie. Te tętnienia widać wyraźnie na rysunku 11, który przedstawia przebieg czasowy napięcia dren-źródło tego samego tranzystora. Są one skutkiem oscylacji dławika przetwornicy na własnej częstotliwości rezonansowej, znacznie wyższej od częstotliwości kluczującej tranzystor. Najwyższy impuls otwiera diodę D4 i doładowuje formowany kondensator – pozostałe nie mają żadnego znaczenia, ponieważ ta przetwornica nie była optymalizowana pod kątem sprawności.

Za pomocą omówionego przyrządu uformowano kilkanaście wysokonapięciowych kondensatorów elektrolitycznych. Były one w różnym stanie, niektóre leżały nieużywane od ponad 50 lat. Czas formowania (za koniec przyjęto prąd poniżej 0,2 mA) wahał się od 10 minut do 15 godzin, dlatego nie należy się zniechęcać, jeżeli prąd spada bardzo wolno.

Michał Kurzela, EP

- R1…R8, R13: 1 kΩ (SMD 0805)

- R9…R12, R14, R19, R28…R30, R32: 10 kΩ (SMD 0805)

- R15…R18: 330 kΩ (SMD 1206)

- R20, R21: 27 kΩ/2 W

- R31: 1 kΩ (SMD 1206)

- RN1, RN2: 4×10 kΩ (SIL5)

- P1: 10 kΩ/A (pot. liniowy, mocowany do ścianki)

- C1, C2, C4, C14: 10 μF (SMD 0805)

- C3, C5, C10, C12, C13: 100 nF (SMD 0805)

- C4, C15: 10 nF (SMD 0805)

- C6, C7, C11: 100 μF/25 V (LowESR)

- C8: 1 nF (SMD 0805)

- C9: 100 nF/630 V

- D1, D2: BAT54S

- D3: 1N4148 (miniMELF)

- D4: UF4007

- LED1: AT5636BG

- LED2: AT5636BMR

- T1: BSP171

- T2, T4, T5, T7: BC846

- T3, T6: STP4NK60Z

- US1: 74HC595 (SO16)

- US2: ATmega48PA-AU (TQFP32)

- US3: 7805 TO220

- J1: złącze zasilania DC2,1/5,5

- J2: goldpin 5 pin/2,54 mm, kątowy

- L1, L2: 2,2 mH (pionowe)

- Goldpin 3 pin 2,54 mm kątowy + żeński 3 pin

- Krokodylki: czerwony + czarny

Zaloguj

Zaloguj