W artykule zaprezentowano projekt wielkoformatowej obrabiarki CNC, w której technologia FDM została wykorzystana do wykonania kluczowych elementów konstrukcyjnych, uchwytów i mocowań. Zastosowanie wydruków 3D pozwoliło znacząco obniżyć koszty budowy, przyspieszyć proces iteracyjnego projektowania oraz umożliwiło stosowanie nietypowych geometrii, które byłyby trudne do wykonania tradycyjnymi metodami.

Podstawą konstrukcji jest klasyczna rama stalowa zapewniająca sztywność i stabilność pracy, natomiast moduły drukowane 3D odpowiadają za elastyczność i łatwość modyfikacji. Całość uzupełnia nowoczesny system sterowania GRBL-ESP32, wyposażony w komunikację bezprzewodową oraz obsługę panelu dotykowego, co czyni maszynę wyjątkowo prostą w obsłudze i przyjazną w codziennej eksploatacji.

Projekt ten łączy niski koszt wykonania, duże pole robocze oraz otwartą architekturę, umożliwiającą dalszą rozbudowę i personalizację. Dzięki temu stanowi atrakcyjne rozwiązanie nie tylko dla hobbystów i małych warsztatów, lecz również dla szkół technicznych i laboratoriów edukacyjnych, gdzie liczy się możliwość praktycznego pokazania nowoczesnych metod wytwarzania i sterowania numerycznego.

Publikacja ma na celu nie tylko zaprezentowanie koncepcji i gotowej maszyny, lecz także udostępnienie szczegółów konstrukcyjnych, schematów elektrycznych oraz praktycznych doświadczeń, umożliwiających Czytelnikom samodzielne odtworzenie projektu lub wykorzystanie jego elementów we własnych konstrukcjach.

Idea i cele projektu

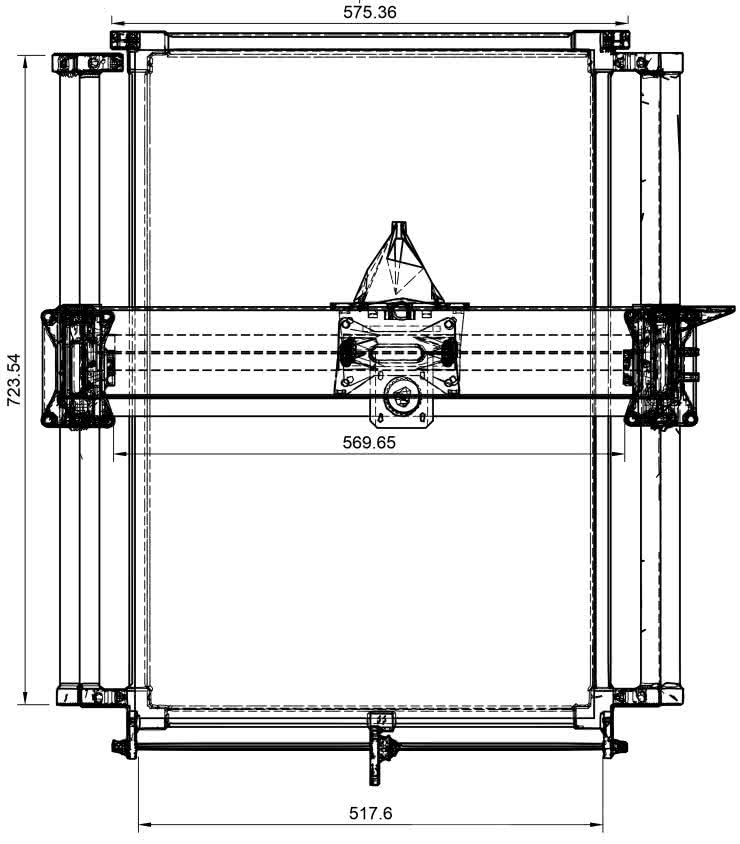

W odpowiedzi na rosnące potrzeby edukacyjne oraz poszukiwanie ekonomicznych rozwiązań w zakresie automatyzacji obróbki materiałów podjęliśmy próbę zaprojektowania i budowy własnej, wielkoformatowej obrabiarki CNC. Głównym założeniem było stworzenie urządzenia o dużym polu roboczym (604×754×75 mm), które będzie funkcjonalne, trwałe i możliwe do wykonania w warunkach typowego warsztatu szkolnego lub hobbystycznego.

Projekt od początku zakładał maksymalne wykorzystanie technologii niskokosztowych – przede wszystkim druku 3D – do wytwarzania elementów konstrukcyjnych, mocujących i osłonowych. Rozwiązanie to pozwoliło:

- znacząco ograniczyć wydatki w porównaniu z klasyczną obróbką mechaniczną,

- skrócić czas prototypowania dzięki możliwości szybkiej iteracji projektów,

- zwiększyć elastyczność konstrukcji poprzez łatwą adaptację do dostępnych podzespołów.

Równie istotnym celem było przygotowanie kompletnej dokumentacji technicznej w formie rysunków konstrukcyjnych, schematów elektrycznych oraz wizualizacji 3D. Dzięki temu projekt może pełnić funkcję dydaktyczną – zarówno jako materiał do zajęć edukacyjnych, jak i baza do prac dyplomowych czy projektów realizowanych w warsztatach hobbystycznych.

Podjęta inicjatywa wpisuje się w trend nowoczesnego podejścia do konstrukcji maszyn, gdzie kluczową rolę odgrywają: dostępność technologii przyrostowych, niski koszt wytwarzania i możliwość indywidualnego dostosowania rozwiązań. Naszym celem było pokazanie, że nawet w warunkach ograniczonego budżetu można stworzyć efektywne i funkcjonalne urządzenie CNC, zdolne do realizacji typowych zadań obróbczych, a przy tym łatwe do powielenia i dalszego rozwijania.

Konstrukcja mechaniczna obrabiarki

Podstawę urządzenia stanowi solidna rama spawana z profili stalowych zamkniętych 40×40×3 mm. Zastosowanie dodatkowych wsporników poprzecznych znacząco zwiększyło sztywność całości, minimalizując podatność na drgania podczas pracy oraz zapewniając stabilność nawet przy obróbce twardszych materiałów. Dzięki temu maszyna charakteryzuje się dobrą dokładnością i powtarzalnością w typowych zadaniach frezerskich.

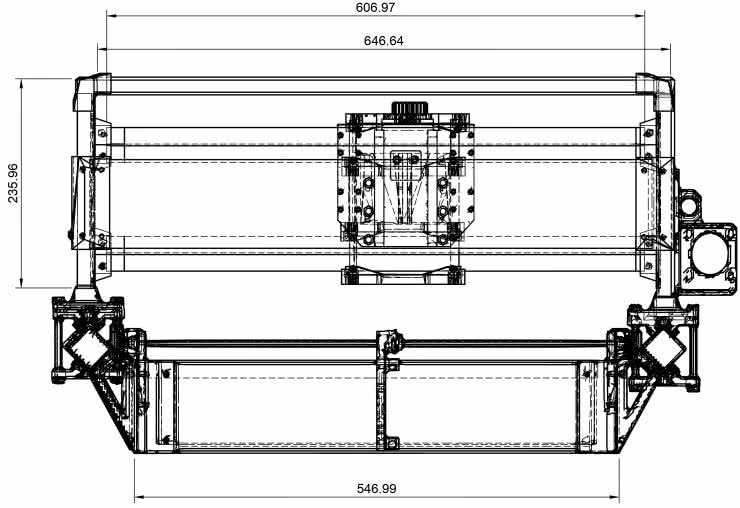

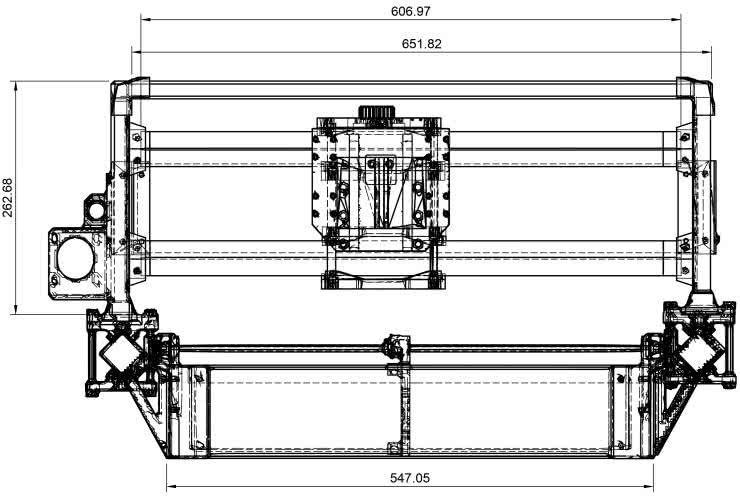

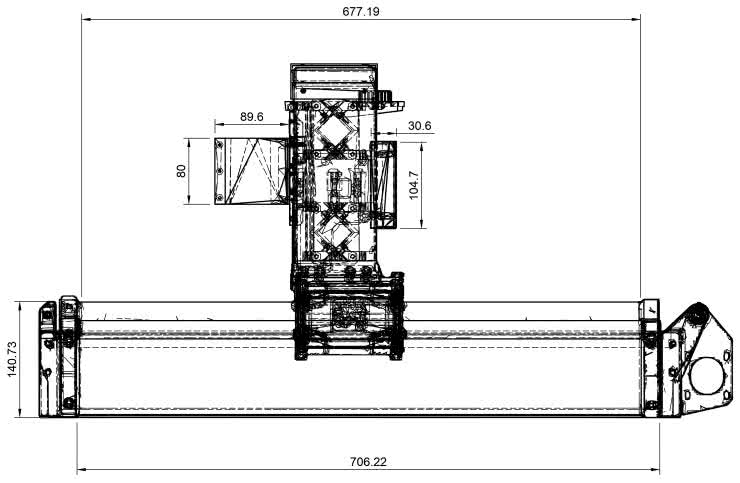

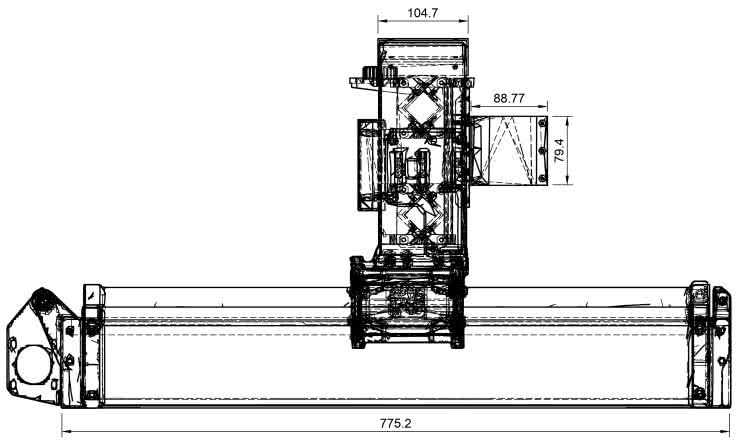

Pole robocze wynosi 604×754×75 mm, co przy gabarytach całkowitych 950×800× 650 mm czyni urządzenie kompaktowym i łatwym w adaptacji do pracowni warsztatowych czy przestrzeni edukacyjnych. Stół roboczy wykonano z płyty MDF o grubości 18 mm, przykręconej do ramy śrubami M8. W celu ułatwienia mocowania materiałów wprowadzono raster otworów co 50 mm, umożliwiający stosowanie uniwersalnych uchwytów mocujących oraz szybkie przezbrajanie stanowiska.

Układ prowadzenia osi X i Y oparto na prowadnicach liniowych MGN15 z wózkami kulkowymi, natomiast w osi Z zastosowano prowadnicę MGN12. Taki zestaw zapewnia niski opór ruchu, dużą precyzję pozycjonowania i trwałość eksploatacyjną. Napęd osi X i Y realizowany jest za pomocą silników krokowych NEMA 23 (2,8 A, 1,26 Nm), sprzężonych z paskami zębatymi GT3 o szerokości 15 mm i kołami 20T. Oś Z oparto na śrubie trapezowej TR12×3, co umożliwia uzyskanie dokładności pozycjonowania na poziomie ok. 0,05 mm.

W projekcie zastosowano również szereg komponentów wykonanych metodą druku 3D. Do ich wytworzenia użyto filamentu ASA, co pozwoliło osiągnąć wytrzymałość porównywalną z lekkimi elementami aluminiowymi. Dzięki technologii przyrostowej wszystkie te części można łatwo modyfikować i dopasowywać do nowych konfiguracji maszyny.

Na fotografii 1 zaprezentowano widok ogólny konstrukcji, natomiast rysunki 1...5 pokazują dokumentację techniczną w postaci rzutów ramy oraz zespołów osi wraz z wymiarami i rozmieszczeniem kluczowych elementów.

Zastosowanie druku 3D w konstrukcji

W projekcie wielkoformatowej obrabiarki CNC technologia druku 3D FDM odegrała kluczową rolę, szczególnie w zakresie wytwarzania elementów mocujących i konstrukcyjnych. Dzięki niej możliwe było zrealizowanie szeregu komponentów o zróżnicowanej geometrii, które w tradycyjnej technologii wymagałyby kosztownej obróbki skrawaniem lub zamawiania niestandardowych części metalowych.

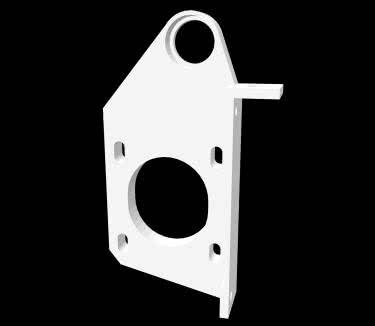

Wydrukowane elementy obejmują m.in. uchwyty silników krokowych, obudowy krańcówek, dystanse prowadnic, przelotki kablowe oraz niestandardowe kątowniki montażowe. Zastosowanie technologii przyrostowej pozwoliło nie tylko precyzyjnie dopasować je do istniejącego układu mechanicznego, ale także wprowadzać szybkie modyfikacje na etapie prototypowania. W efekcie cały proces budowy urządzenia był bardziej elastyczny, a czas dostosowywania konstrukcji znacząco się skrócił.

Do wykonania części użyto filamentu

ASA, wyróżniającego się odpornością na podwyższoną temperaturę i promieniowanie UV oraz wysoką wytrzymałością mechaniczną. Drukowano z warstwą 0,2 mm i wypełnieniem na poziomie 40...60%, co zapewniło kompromis pomiędzy sztywnością a niską masą elementów. Takie parametry sprawiły, że wydrukowane komponenty z powodzeniem zastępują lekkie części aluminiowe w miejscach niekrytycznych, zachowując przy tym trwałość i stabilność wymaganą w codziennej eksploatacji obrabiarki. Na rysunku 6 pokazano przykładowy model 3D elementu zastosowanego w projekcie.

Korzyści płynące z użycia druku 3D

Zastosowanie technologii FDM w budowie wielkoformatowej obrabiarki CNC przyniosło szereg wymiernych korzyści.

- Elastyczność projektowa – wprowadzanie zmian w konstrukcji możliwe było praktycznie „z dnia na dzień”. Zmiana średnicy mocowania silnika czy kształtu prowadnicy wymagała jedynie edycji modelu CAD i ponownego wydruku, zamiast zamawiania nowej części metalowej.

- Redukcja kosztów – całkowity koszt wydrukowanych elementów wyniósł około 150...200 zł, podczas gdy ich wykonanie w aluminium przekroczyłoby 1000 zł.

- Szybkość prototypowania – średni czas wydruku pojedynczej części wynosił 4...8 godzin, co pozwalało w ciągu jednego dnia przejść od projektu do montażu i testów. Dzięki temu iteracje konstrukcyjne były kilkukrotnie szybsze niż przy klasycznej obróbce.

- Integracja konstrukcji – druk 3D umożliwił tworzenie elementów o nietypowej geometrii, np. mocowań łączących jednocześnie prowadnice, silnik i krańcówkę. Takie rozwiązania byłyby trudne lub kosztowne do wykonania metodami tradycyjnymi.

Praktyczne testy potwierdziły, że odpowiednio zaprojektowane elementy z ASA mogą z powodzeniem zastępować metalowe odpowiedniki w niekrytycznych miejscach. Dla przykładu, uchwyty silników krokowych i dystanse prowadnic po kilkudziesięciu godzinach pracy nie wykazały oznak zużycia ani deformacji, mimo obciążeń dynamicznych i podwyższonej temperatury w otoczeniu wrzeciona.

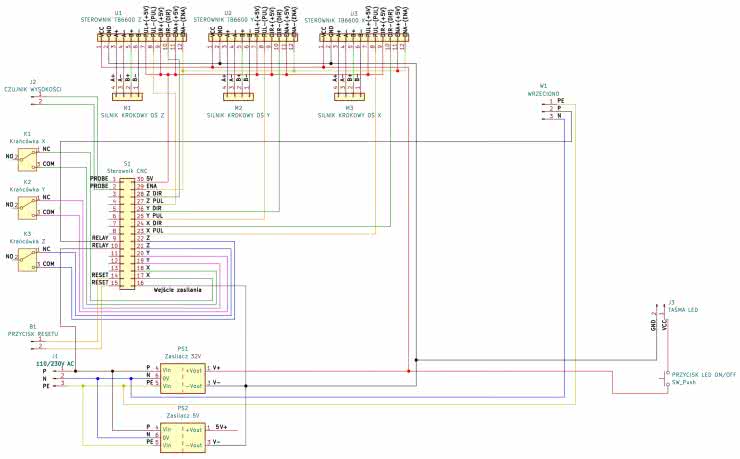

Elektronika i sterowanie

Układ sterowania obrabiarki został oparty na nowoczesnej płytce głównej GRBL 32-bit V2.0 z mikrokontrolerem ESP32, która łączy w sobie prostotę popularnego standardu GRBL z wysoką mocą obliczeniową oraz bogatymi możliwościami komunikacyjnymi. Zastosowany mikrokontroler ESP32, pracujący z zegarem 240 MHz, pozwala na płynną realizację interpolacji ruchów oraz szybkie przetwarzanie kodów G, a dodatkowo umożliwia obsługę połączeń bezprzewodowych w standardzie Wi-Fi i Bluetooth, co otwiera drogę do zdalnego przesyłania programów, aktualizacji oprogramowania oraz bieżącej diagnostyki pracy maszyny. Płytka wyposażona została również w złącze RJ45, które pozwala na przewodową komunikację z siecią lokalną lub podłączenie zewnętrznego panelu operatorskiego. W praktyce sterownik obsługuje cztery osie, co daje możliwość dalszej rozbudowy urządzenia o oś obrotową bądź dodatkowe moduły narzędziowe. Sterowanie odbywa się w pełni autonomicznie z poziomu kolorowego ekranu dotykowego TFT o przekątnej 3,2 cala, który umożliwia konfigurację parametrów pracy, definiowanie makroprzycisków, a także sterowanie wrzecionem. Napęd osi realizowany jest przez silniki krokowe NEMA 23 współpracujące ze sterownikami TB6600, które pozwalają na regulację prądu w zakresie od 0,5 do 3,5 A, obsługują mikrokroki do wartości 1/32, a także wprowadzają izolację optyczną (chroniącą układ logiczny przed zakłóceniami) oraz zabezpieczenia termiczne. Cały system zasilany jest z jednego zasilacza impulsowego 24 V o wydajności prądowej 15 A, co zapewnia wystarczającą rezerwę mocy do jednoczesnej pracy wszystkich osi i wrzeciona. Zasilacz został umieszczony w wentylowanej kasecie pod stołem roboczym, wraz z kompletną elektroniką sterującą, co pozwoliło obniżyć całkowitą wysokość konstrukcji, poprawić ergonomię obsługi oraz ułatwić dostęp serwisowy. Dodatkowo wszystkie moduły zostały zamontowane na specjalnie zaprojektowanych i wydrukowanych w technologii 3D uchwytach, a prowadzenie przewodów zrealizowano za pomocą dedykowanych kanałów i przelotek, również wykonanych metodą FDM, dzięki czemu rozmieszczenie komponentów jest uporządkowane i optymalnie dopasowane do przestrzeni roboczej. Zadbano również o bezpieczeństwo – zastosowano krańcówki na każdej osi, a całość uzupełniono o układ awaryjnego zatrzymania typu „grzybek”, który w razie potrzeby natychmiast odcina zasilanie silników i wrzeciona. Na rysunku 7 pokazano kompletny schemat elektryczny obrabiarki, obejmujący połączenia płytki GRBL ESP32, sterowników TB6600, krańcówek oraz wrzeciona.

Sterowanie maszyną

Sterowanie wielkoformatową obrabiarką CNC zostało zrealizowane w oparciu o nowoczesny układ elektroniczny, którego sercem jest płytka główna GRBL 32-bit v2.0 wyposażona w moduł ESP32. Zastosowanie tego rozwiązania pozwoliło połączyć prostotę i niezawodność klasycznego GRBL z elastycznością nowoczesnych interfejsów komunikacyjnych. Moduł ESP32 obsługuje transmisję Wi-Fi i Bluetooth, co umożliwia zdalne wgrywanie programów, sterowanie oraz monitorowanie pracy urządzenia.

System sterowania został zaprojektowany tak, aby obsługiwać cztery niezależne osie. W aktualnej konfiguracji pracują osie X, Y i Z, natomiast pozostawiona rezerwa pozwala na łatwe dodanie osi czwartej (np. obrotowej) lub integrację z systemem automatycznej zmiany narzędzi. Dzięki temu konstrukcja jest otwarta i przygotowana na przyszłe modyfikacje.

Interakcja operatora z maszyną odbywa się za pomocą kolorowego ekranu dotykowego TFT 3,2”, który pełni funkcję panelu sterowania. Umożliwia on konfigurację parametrów pracy, uruchamianie makroprzycisków, ręczne sterowanie poszczególnymi osiami oraz kontrolę pracy wrzeciona. Rozwiązanie to sprawia, że obrabiarka może pracować w pełni autonomicznie, bez konieczności stałego podłączenia komputera.

Za napęd osi odpowiadają silniki krokowe NEMA 23, współpracujące ze sterownikami TB6600. Sterowniki te oferują możliwość regulacji prądu w zakresie 0,5...3,5 A, obsługi mikrokroków (1/16 i 1/32), a także izolację optyczną i zabezpieczenia termiczne. Dzięki temu zapewniają płynny i precyzyjny ruch, jednocześnie chroniąc układ przed uszkodzeniami wynikającymi z przeciążeń czy przegrzania. Całość zasilana jest z jednego zasilacza impulsowego 24 V/15 A, który zapewnia wystarczającą rezerwę mocy do równoczesnej pracy wszystkich osi i sterowania wrzecionem.

Zastosowania i możliwości rozbudowy

Wielkoformatowa obrabiarka CNC została zaprojektowana z myślą o zastosowaniach edukacyjnych, warsztatowych oraz półprzemysłowych. Dzięki dużemu polu roboczemu (604×754×75 mm) możliwa jest obróbka zarówno elementów płaskich, jak i przestrzennych, co pozwala wykorzystywać maszynę w szkolnych pracowniach technicznych, prototypowniach czy niewielkich zakładach produkcyjnych.

Otwarta konstrukcja urządzenia umożliwia jego dalszą rozbudowę. Do najbardziej perspektywicznych kierunków należą:

- dodatkowa oś obrotowa – pozwalająca na obróbkę elementów cylindrycznych i bardziej złożonych brył,

- czujniki długości narzędzia i sondy dotykowe – umożliwiające automatyczną kalibrację układu,

- układ chłodzenia mgłą olejową (MQL) – zwiększający trwałość narzędzi podczas obróbki twardszych materiałów,

- system podawania materiału – usprawniający prace seryjne.

Obrabiarka umożliwia obróbkę materiałów takich jak drewno, sklejka, płyty MDF, tworzywa sztuczne (ABS, PMMA), lekkie kompozyty, a w przypadku odpowiedniego doboru wrzeciona – także cienkie płyty aluminiowe.

Przykładowa praca obrabiarki

W celu przetestowania dokładności i jakości wykonania elementów przeprowadzono próbne frezowanie płyty MDF z logotypem projektu. Do obróbki użyto frezu prostego do drewna o średnicy 3 mm oraz płyty MDF o grubości 12 mm.

Proces realizowano przy następujących parametrach:

- prędkość obrotowa wrzeciona: 18 000 obr./min.,

- posuw roboczy: 800 mm/min.,

- głębokość skrawania na przejście: 1,5 mm,

- liczba przejść: 8.

Materiał zamocowano do stołu przy użyciu uniwersalnych uchwytów mocujących, a pozycjonowanie początkowe osi wykonano za pomocą sondy dotykowej współpracującej z interfejsem GRBL. Cały proces frezowania pojedynczego logotypu trwał około 3 minut i przebiegał płynnie, bez oznak przeciążenia napędów. Uzyskany element cechował się gładkimi krawędziami oraz wysoką powtarzalnością wymiarową.

Na fotografii tytułowej pokazano proces frezowania wzoru, na fotografii 1 zbliżenie na głowicę w trakcie pracy, natomiast fotografia 2 pokazuje efekt końcowy – wyfrezowane logo w płycie MDF.

Podsumowanie i wnioski

Projekt wielkoformatowej obrabiarki CNC stanowi przykład praktycznego i efektywnego wykorzystania technologii druku 3D w budowie urządzeń przemysłowych nowej generacji. Wydrukowane elementy nie tylko pozwoliły znacząco obniżyć koszt konstrukcji i skrócić czas potrzebny na projektowanie, ale również zwiększyły elastyczność całego układu, umożliwiając szybkie wprowadzanie zmian oraz indywidualne dostosowanie konstrukcji do specyficznych potrzeb użytkowników. Dzięki temu możliwe było stworzenie urządzenia, które z jednej strony zachowuje profesjonalne parametry pracy, a z drugiej pozostaje dostępne pod względem ekonomicznym i technologicznym.

Istotnym elementem projektu było przemyślane rozmieszczenie elektroniki – całość układu sterowania umieszczono w kasecie pod stołem roboczym, co zmniejszyło całkowite gabaryty obrabiarki, poprawiło ergonomię obsługi oraz ułatwiło transport i serwis. Zastosowanie kompaktowej płytki GRBL ESP32, obsługującej Wi-Fi i Bluetooth, umożliwiło wdrożenie nowoczesnych metod komunikacji i zdalnego zarządzania maszyną. Takie rozwiązanie otworzyło drogę do pracy zarówno w trybie lokalnym, jak i sieciowym – z możliwością integracji obrabiarki z warsztatową infrastrukturą IT, co jest szczególnie istotne w środowiskach edukacyjnych oraz produkcyjnych.

Projekt bazuje na otwartym oprogramowaniu (GRBL-ESP32), co sprawia, że urządzenie jest łatwe w konfiguracji, a jednocześnie podatne na dalszą rozbudowę i modernizację. Dzięki temu stanowi atrakcyjne rozwiązanie dla szkół technicznych, warsztatów edukacyjnych oraz niewielkich zakładów produkcyjnych, które mogą wykorzystać je zarówno jako narzędzie dydaktyczne, jak i funkcjonalne urządzenie do obróbki drewna, tworzyw sztucznych czy lekkich stopów metali.

Ostatecznie projekt potwierdza, że druk 3D to nie tylko narzędzie prototypowania, ale także realne wsparcie w procesie tworzenia pełnowartościowych maszyn przemysłowych. Prezentowana obrabiarka CNC stanowi dowód na to, że nowoczesne technologie cyfrowe – w tym druk 3D, open-source’owe oprogramowanie sterujące i zdalne systemy zarządzania – mogą realnie zmieniać sposób projektowania, budowy i eksploatacji maszyn w praktyce warsztatowej i edukacyjnej.

Antoni Ciesielski1

Paweł Sobczak2

1 Zespół Szkół Technicznych im. Waldemara Gostomczyka w Ostrowie Wielkopolskim

2 Akademia Nauk Stosowanych w Koninie, Uniwersytet Kaliski im. Prezydenta Stanisława Wojciechowskiego

Pełny przebieg pracy obrabiarki, konfiguracji systemu sterowania oraz procesu frezowania można zobaczyć na przygotowanym filmie demonstracyjnym. Materiał wideo prezentuje uruchomienie maszyny, interakcję z interfejsem użytkownika oraz końcowy rezultat obróbki.

Literatura:

- Bartoszewicz A., Sterowanie numeryczne obrabiarek CNC, WNT, Warszawa, 2021, ISBN 978-83-01-21614-7

- Legutko S. (red.), Obrabiarki sterowane numerycznie CNC, Wydawnictwo Politechniki Poznańskiej, 2018, ISBN 978-83-7775-497-3

- Gibson R., Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing, Springer, 2020, ISBN 978-3-030-56126-0

- GRBL – dokumentacja projektu GRBL (firmware CNC) https://github.com/gnea/grbl

- GRBL ESP32 – wersja rozszerzona dla ESP32 https://github.com/bdring/Grbl_Esp32

- MakerFr – projekty CNC, GRBL ESP32, open-source (inspiracja konstrukcyjna) https://www.makerfr.com/en/

- RepRap Wiki – dokumentacja drukarek 3D typu DIY https://reprap.org

- Make: Magazine – projekty DIY z zakresu elektroniki, CNC i druku 3D https://makezine.com

Zaloguj

Zaloguj