Uwaga! W urządzeniu występuje napięcie niebezpieczne dla życia! Należy zachować ostrożność podczas uruchamiania układu. Gałka enkodera powinna być wykonana z materiału, który nie przewodzi prądu.

- pobór prądu ok. 0,24 W (zasilanie 12 V 20 mA),

- max. obciążenie: 230 W (2 kW z radiatorem),

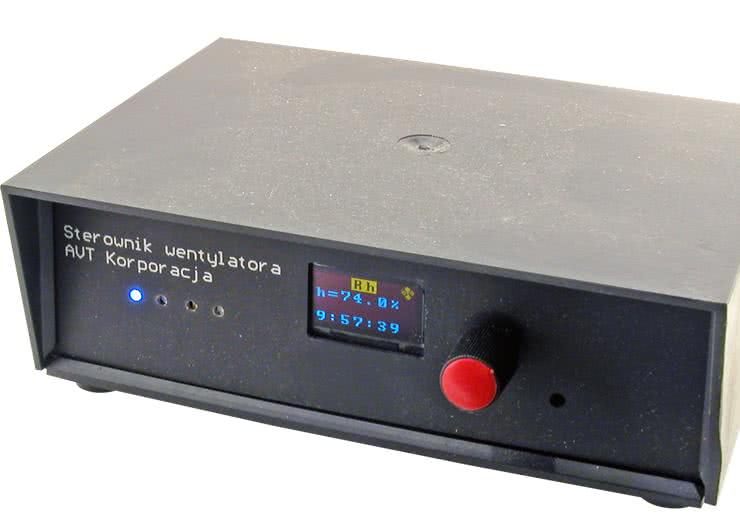

- parametry wyświetlane na wyświetlaczu OLED,

- sterowanie przy pomocy enkodera przyciskiem,

- kryteria zał/wył: wilgotność, oświetlenie, manualnie,

- pasująca obudowa KM-50

Budowa i działanie

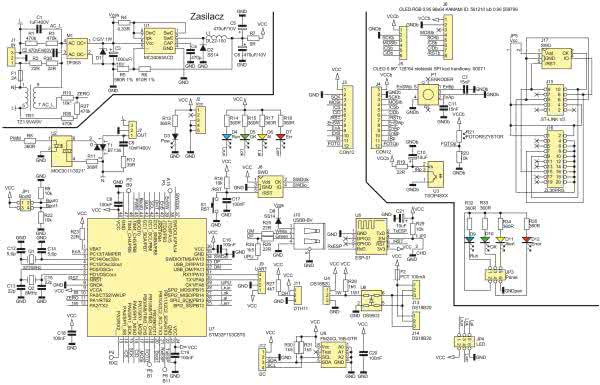

Schemat układu prezentuje rysunek 1. Urządzenie zasilane jest stabilizatorem impulsowym zbudowanym na układzie U1 (MC34063ACD) pracującym w typowej aplikacji. Stabilizator może być zasilany z transformatora lub z zasilacza beztransformatorowego. Zasilacz beztransformatorowy sprawdzi się w sytuacji, gdy nie korzystamy z łącza USB i pobór prądu jest niewielki (brak modułu Wi-Fi). Stabilizowane napięcie 3,3 V zasila wszystkie obwody sterownika.

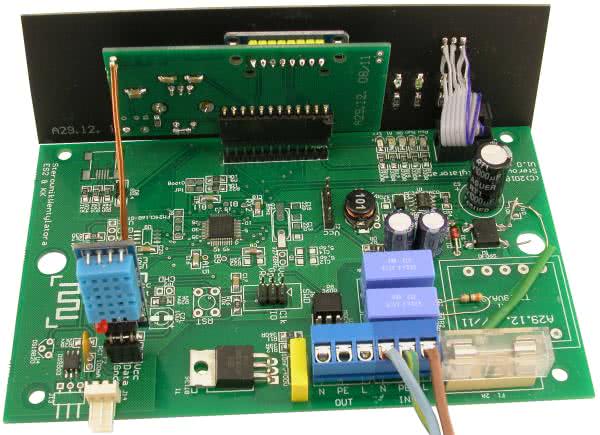

Mikrokontrolerem sterującym jest ARM STM32F103. Na płytce przewidziano kwarce do taktowania μC oraz zegara RTC. W aktualnej wersji oprogramowania μC jest taktowany wewnętrznym generatorem RC i kwarce nie są używane ale wyklucza to możliwość uruchomienia USB (wymagany kwarc). Elementem sterującym fazowo silnikiem wentylatora jest triak sterowany optotriakiem. Triak jest zabezpieczony szybkim bezpiecznikiem F1. Przejście napięcia sieciowego przez zero, wymagane przy sterowaniu fazowym, jest wykrywane przez GPIO PA2 (przerwanie EXTI1). W przypadku zasilacza beztransformatorowego montowane są rezystory R36, R37, w przypadku zasilacza z transformatorem - montowany jest R10. Sterownik wykrywa zarówno narastanie jak i opadanie napięcia sieciowego (reakcja na oba zbocza sygnału). Diody D4...D7 sygnalizują stan pracy sterownika).

Do komunikacji z użytkownikiem zastosowano enkoder i monochromatyczny, dwukolorowy, wyświetlacz OLED o rozdzielczości 128×64. Odbiornik podczerwieni (U3) umożliwia zdalne sterowanie urządzeniem ale ta opcja jest przewidziana do przyszłych zastosowań i nie została jeszcze oprogramowana. Wilgotność powietrza mierzy czujnik DTH11 podłączony do złącza J11. Istnieje możliwość pomiaru temperatury termometrami DS18B20 podłączonymi do J13, J14 i/lub U4 wlutowanego w płytkę sterownika. U6 (DS9503) zabezpiecza wejście μC przed uszkodzeniem przepięciami, które mogą pojawić się na przewodach łączących termometry ze sterownikiem. Zasilanie czujników zewnętrznych jest zabezpieczone bezpiecznikiem polimerowym F2. Włączenie oświetlenia wykrywa fotorezystor R21 tworzący wraz z R20 dzielnik napięcia. Umożliwia to pomiar intensywności oświetlenia bo wyłączenie oświetlenia np. w łazience nie musi oznaczać, że jest całkowicie ciemno, przykładowo światło może wpadać przez szybę w drzwiach. Sterownik wyposażono w pamięć FRAM (U8) ale nie jest ona używana, ustawienia zapisywane są w EEPROM emulowanym w pamięci FLASH μC.

Montaż i uruchomienie

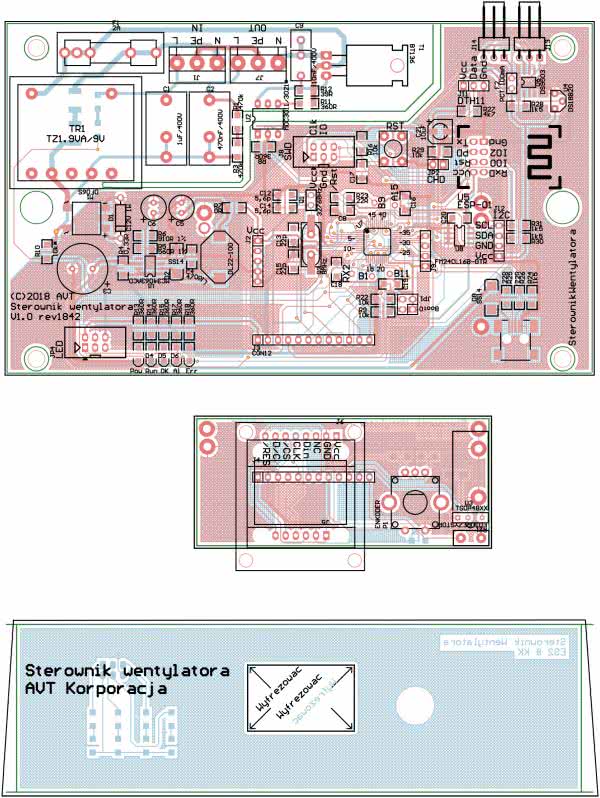

Schemat płytki wraz z rozmieszczeniem elementów pokazano na rysunku 2. Na początku montażu należy wybrać sposób zasilania: transformatorem czy beztransformatorowo. Zależnie od opcji nie montuje się transformatora lub elementów C1, C2, R1...R3. Następnie należy zamontować elementy stabilizatora impulsowego i uruchomić go. Gdy pracuje poprawnie można zamontować pozostałe elementy. Nie ma potrzeby montowania kwarców i kondensatorów do nich, odbiornika podczernieni i pamięci FRAM.

Złącze J8 służy do zaprogramowania μC, do tego celu wystarczy ST-Link V2. Jeżeli w sterowniku zastosowano zasilacz beztransformatorowy, podczas programowania, należy zastosować izolowany galwanicznie interfejs USB, transformator separacyjny 230 V/230 V lub zasilić sterownik z izolowanego galwanicznie zasilacza 7...12 V. Jeśli czujnik wilgotności będzie zamontowany wewnątrz sterownika należy zadbać o odpowiednie otwory w obudowie. Ze względu na to, że elementy sterownika mogą się nagrzewać (transformator, triak) zaleca się zamontowanie czujnika poza sterownikiem.

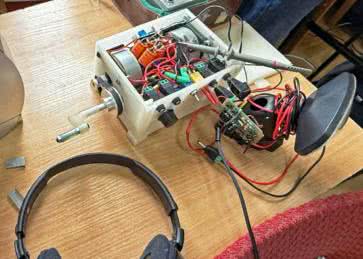

Płyta czołowa sterownika jest wlutowana w płytę bazową z wykorzystaniem kątowego gniazda GOLDPIN oraz listwy o wysokości 20 mm. Aby ustabilizować konstrukcję, płyta czołowa jest wzmocniona dwoma drutami wlutowanymi w przygotowane do tego celu pola na płytkach (fotografia 3). Dzięki temu płyta czołowa nie ugina się podczas naciskania przycisku enkodera. Diody LED na płycie czołowej połączone są z płytą bazową z użyciem gniazda i wtyku IDC6FT. Jeżeli zamontowane zostaną LED zarówno na płycie czołowej jak i na płycie głównej to należy zwiększyć wartość rezystorów ograniczających prąd do 750 Ω, zarówno na płycie czołowej jak i na głównej. Wymiary płytek i rozmieszczenie otworów są przystosowane do obudowy KM-50.

Obsługa urządzenia

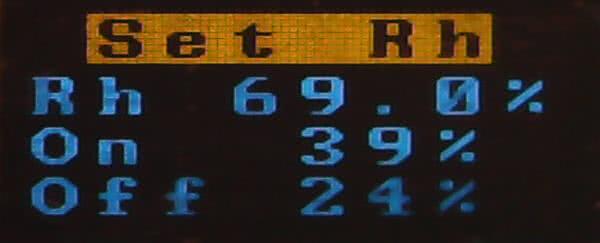

Jeśli montaż przeprowadzono prawidłowo, po włączeniu sterownika pokaże się ekran powitalny (fotografia 4), a po chwili ekran główny (fotografia 5). Przy pierwszym uruchomieniu sterownik należy skonfigurować. W tym celu kręcąc enkoderem wybieramy ekran konfiguracji poziomów wilgotności, przy których nastąpi załączenie i wyłączenie wentylatora (fotografia 6). W drugim wierszu wyświetlana jest aktualna wilgotność. W trzecim i czwartym, poziomy, przy których nastąpi włączenie (ON) i wyłączenie (Off) wentylatora.

Wciśnięcie enkodera wywoła miganie trzeciego wiersza wyświetlacza umożliwiając ustawienie wartości wilgotności, przy której wentylator zostanie włączony. Kręcąc enkoderem można zwiększać i zmniejszać wartość parametru. Kolejne naciśnięcie enkodera pozwoli zmienić parametr określający poziom wilgotności, przy której nastąpi wyłączenie wentylatora. Program dba o to, aby pomiędzy poziomami włączenia i wyłączenia była różnica (histereza) co najmniej 10%. Trzecie naciśnięcie enkodera wyłącza ustawianie parametrów.

Kręcąc enkoderem można wybrać inny ekran konfiguracyjny. Warto zaznaczyć, że pozostawienie aktywnego ekranu konfiguracyjnego lub zmiany parametru na dłużej niż minutę, spowoduje powrót do ekranu głównego.

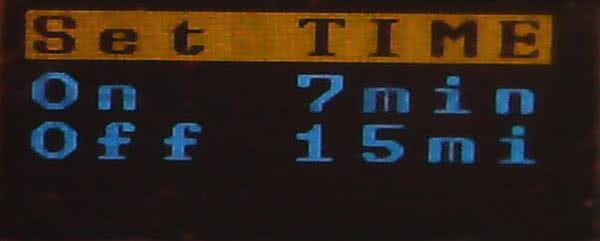

Kolejnym ekranem jest ustawienie poziomu oświetlenia, który jest interpretowany jako włączenie światła oraz poziomu traktowanego jako wyłączenie oświetlenia (fotografia 7). Drugi wiersz pokazuje wartość odczytaną (po uśrednieniu) z przetwornika ADC. Ustawianie poziomu załączenia i wyłączenie przebiega tak samo jak w przypadku wilgotności. W kolejnym ekranie (fotografia 8) można ustawić czas (On) po którym, od wykrycia włączenia oświetlenia, nastąpi załączenie wentylatora oraz jak długo po zgaszeniu światła (Off) wentylator ma jeszcze pracować. Ustawienia te zapobiegają niepotrzebnemu włączaniu się wentylatora gdy wchodzimy na chwilę do łazienki oraz odprowadzić parę czy wywietrzyć pomieszczenie po jego dłuższym użytkowaniu. Kolejny ekran (fotografia 9) pozwala wyłączyć automatyczną reakcję na oświetlenie i/lub wilgotność. Wyłączenie automatyki spowoduje, że ekran przypisany do wybranej opcji będzie przyciemniony. Ostatni ekran wyświetla informacje diagnostyczne. Ich znaczenie można poznać analizując kod źródłowy programu.

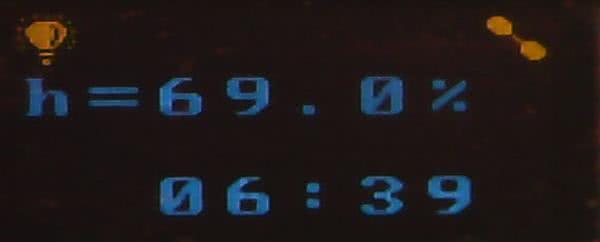

Po skonfigurowaniu można przejść do użytkowania sterownika. Wygląd ekranu w stanie spoczynku przedstawia fotografia 10. Włączenie oświetlenia sygnalizuje symbol żarówki w lewym górnym rogu wyświetlacza, ponadto rozpocznie się odliczanie czasu do włączenia wentylatora. Gdy wentylator zostanie załączony odliczany będzie maksymalny dopuszczalny czas pracy (10 godzin). Po zgaszeniu światła wentylator będzie nadal pracował przez czas ustawiony w menu „Set Time”. Na wyświetlaczu będzie widać upływ czasu do wyłączenia wentylatora. Jeśli przyczyną załączenia wentylatora będzie wzrost wilgotności na ekranie zobaczymy symbol „Rh”. W każdej chwili można wyłączyć wentylator naciskając przycisk enkodera. Możliwe jest też ręczne jego włączenie. Wentylator jest załączany na określony czas, który można regulować enkoderem w zakresie od 30 minut do 10 godzin, z krokiem 30 minut. Regulacja możliwa jest przez 60 sekund od włączenia wentylatora.

Program sterujący

W artykule zostaną opisane tylko wybrane fragmenty programu, pełne kody źródłowe dostępne są w materiałach dodatkowych. Definicjami z listingu 1 można regulować maksymalny czas pracy wentylatora, krok czasu w trybie ręcznym, czas nieaktywności użytkownika, po którym program wraca z ekranu ustawień do ekranu głównego, czas wyświetlania napisu powitalnego oraz czas po, którym, od zakończenia regulacji, nastawy zostaną zapamiętane w pamięci nieulotnej.

Funkcje obsługi czujnika DHT11 zostały przeniesione z Arduino. W przeciwieństwie do AVR w ARM można wykonać obsługę czujnika bez potrzeby zawieszania przerwań. Oczywiście lepiej byłoby do tego celu użyć UART (protokół DHT11 jest oparty o 1-Wire) ale w tym zastosowaniu nie wydawało się to celowe. Nie modyfikowałem też nadużywanych w Arduino typów FLOAT na INT ponieważ ARM jest na tyle szybki, że czasy wykonywania operacji na FLOAT nie mają większego znaczenia, tym bardziej, że wykonywane są stosunkowo rzadko.

Listing 1. Podstawowe definicje

#define DEF_TIM_FAN_MAN_MAX (10*60*60*1000) // 10 godzin

#define DEF_TIM_FAN_ON_MAN (30 * 60 * 1000) // krok 30 minut

#define DEF_TIMEOUT_MENU (60*1000)

#define DEF_TIM_DEMO (5 * 1000)

#define DEF_EEPROM_TIMEOUT (10 * 1000) // 10 sekundInteresujące może być emulowanie pamięci EEPROM w FLASH. Zastosowano bibliotekę dostarczoną przez STMicroelectronics. Używając biblioteki trzeba pamiętać, aby w IDE zmniejszyć ilość dostępnej pamięci FLASH. Aby biblioteka działała, przed jej użyciem należy odblokować dostęp do zapisu pamięci FLASH, umieszczając poniższy kod:

Procedury obsługi wyświetlacza także zostały przeniesione z Arduino, z tym, że transmisja używa mechanizmu DMA (listing 2). Pojawia się problem zdjęcia stanu linii CS. Co prawda DMA może generować przerwanie, gdy wyśle połowę i wszystkie dane (listing 3).

Listing 2. Fragment kodu pokazujący sposób użycia DMA do komunikacji z wyświetlaczem

HAL_GPIO_WritePin( LCD_C_D_GPIO_Port, LCD_C_D_Pin, GPIO_PIN_SET );

HAL_GPIO_WritePin( LCD_CS_GPIO_Port, LCD_CS_Pin, GPIO_PIN_RESET );

ssd1306_busy = 1;

HAL_SPI_Transmit_DMA( &hspi1, ssd1306buffer, SSD1306_LCDHEIGHT * SSD1306_LCDWIDTH / 8 );Listing 3. Kod procedury uruchamianej przerwaniem z DMA

//Handler przerwania DMA:

void DMA1_Channel3_IRQHandler(void)

{

/* USER CODE BEGIN DMA1_Channel3_IRQn 0 */

DMA_HandleTypeDef *hdma = &hdma_spi1_tx;

uint32_t flag_it = hdma->DmaBaseAddress->ISR;

uint32_t source_it = hdma->Instance->CCR;

/* Transfer Complete Interrupt management */

if (((flag_it & (DMA_FLAG_TC1 << hdma->ChannelIndex)) != RESET)

&& ((source_it & DMA_IT_TC) != RESET)){

extern void ssd1306_DMA_End();

ssd1306_DMA_End();

}

/* USER CODE END DMA1_Channel3_IRQn 0 */

HAL_DMA_IRQHandler(&hdma_spi1_tx);

/* USER CODE BEGIN DMA1_Channel3_IRQn 1 */

/* USER CODE END DMA1_Channel3_IRQn 1 */

}Niestety nie można po zakończeniu transferu od razu zdjąć stanu CS, ponieważ SPI jeszcze transmituje dane. Takie natychmiastowe zdjęcie stanu powodowało obcięcie 4...6 bitów danych. Aby tego uniknąć, przerwanie DMA wywołuje funkcję z listingu 4. Funkcja ta ustawia wirtualny timer „TimLcdCs”, który jest dekrementowany w przerwaniu systemowym co 1 ms (listing 5).W przerwaniu, gdy TimLcdCs osiągnie wartość 1, wywołana zostanie funkcja dezaktywująca stan linii CS. W ssd1306_DMA_End() przypisanie zmiennej „TimLcdCs” wartości 1 jest trochę niebezpieczne. Może się zdarzyć, że zaraz po przerwaniu DMA wykona się przerwanie 1 ms. W konsekwencji stan lini CS zostanie zdjęty zbyt szybko. Może to powodować niekontrolowane zachowanie się ostatnich ośmiu pikseli na wyświetlaczu. Ze względu na to, że szansa na wystąpienie tego zjawiska jest bardzo mała oraz to, że wyświetlacz odświeżany jest 10 razy na sekundę nie modyfikowałem kodu. Rozwiązania są dwa, albo w przerwaniu ssd1306_DMA_End() do zmiennej „TimLcdCs” wpisywać liczbę 2 albo lepsze - uruchomić dodatkowy timer odliczający ms, który odczeka wymagany czas i zdejmie stan lini CS wyświetlacza. Należy przyznać, że obsługa wyświetlacza z interfejsem I2C jest dużo prostsza, uruchamia się DMA i to wszystko.

Listing 4. Dodatkowa funkcja wywoływana przerwaniem z DMA

void ssd1306_DMA_End(){

// Timer przy wartosci 1 wywola „ssd1306_CS_End()”

extern uint8_t TimLcdCs;

TimLcdCs = 1;

}Listing 5. Dekrementowanie wirtualnego timera w przerwaniu systemowym

void Irq1ms() {

//----- dezaktywacja, przez DMA, strobu LCD -----//

extern void ssd1306_CS_End();

if ( TimLcdCs == 1 ) ssd1306_CS_End();

if ( TimLcdCs ) TimLcdCs--;

}Program obsługuje „UsageFault_Handler”, „BusFault_Handler”, MemManage_Handler”, „HardFault_Handler” i inne błędy sygnalizując je diodą ERROR. W programie można wprowadzić szereg zmian. Można oprogramować moduł karty Wi-Fi umożliwiając współpracę z systemem inteligentnego budynku. Pisanie obsługi Wi-Fi ułatwić może uruchomienie interfejsu USB lub UART1 dostępnego na J9. Można też dodać obsługę 1-Wire a co za tym idzie, pomiar temperatury (termometr w DHT11 nie jest zbyt dokładny). W programie, od reakcji na bezwzględne wartości wilgotności, lepiej sprawdziłby się algorytm reagujący na wzrost/spadek wilgotności w zadanym czasie. Program steruje tylko diodami RUN i ERR (Error). Można dodać obsługę diody Al (Alert) oraz OK. Alert mógłby informować o awarii czujnika DHT11, OK o poprawnej pracy wszystkich czujników.

- R4: 0,33 Ω

- R7: 0 Ω

- R24, R28, R30, R31: 1,5 Ω

- R27: 4,7 kΩ

- R10*: 10 kΩ

- R9, R16, R20, R22, R29: 10 kΩ

- R19, R23, R25, R26: 22 Ω

- R12: 39 Ω

- R8, R11, R13…R15, R17, R18, R32…R35: 360 Ω

- R1, R3: 70 kΩ

- R36*, R37*: 470 kΩ

- R2, R38: 22 Ω SMD 1812

- C1: 1 μF/400 V

- C9: 10 nF/400 V

- C2: 470 nF/400 V

- C5, C6: 470 μF/10 V elektrolityczny

- C3: 1000 μF/16 V elektrolityczny

- C2: 470 nF/400 V elektrolityczny

- C5, C6: 470 μF/10 V elektrolityczny

- C12, C14: 5,6 pF SMD1206

- C7, C11: 15 nF SMD1206

- C13*, C15*: 22 pF SMD1206

- C8, C16, C17, C18, C19, C20: 100 nF SMD1206

- C4: 470 pF SMD1206

- C10, C21: 10 μF SMD1206

- U7: STM32F103C8T6

- U3: TSOP48XX

- U1: MC34063ACD SO-8

- U2: MOC3020/3021 DIP6

- T1: BT136 TO-220

- U6*: DS9503 SO-6

- U8*: FM24CL16B-GTR SO-8

- D2, D8: SS14 DO21

- M1: DF06S

- R21: fotorezystor 10 kΩ

- D6, D11: dioda LED żółta SMD1206

- D7, D12: dioda LED czerwona SMD1206

- D3, D4, D9: dioda LED niebieska SMD1206

- D5, D10: dioda LED Zielona SMD1206

- D1: C12V 1W THT

- J5: OLED 0,96” 128×64 niebieski SPI

- J6*: OLED RGB 0,95 96×64 KAMAMI

- U4*: DS18B20

- F1: Oprawa ZH32 wraz z szybkim bezpiecznikiem 2 A

- F2: PCT 100 mA

- Q2*: kwarc 8 MHz

- Q1*: kwarc 32768 Hz

- L1: dławik DL22-100

- J11: czujnik DTH11

- U5*: ESP-01

- IMPULSATOR: enkoder impulsowy z przyciskiem

- JP1: goldpin 2×2

- JP2: goldpin 1×2

- JP3, JP4: 821-1-06-S1 + T812-1-06 + taśma FLAT

- J13, J14: SN25-W3K

- J1, J7: ARK3

- S1: micoswitch 5×7

- TR1*: TZ1.9VA/9 V

- J10*: USBB-BV

- * - nie montować (patrz tekst)

Zaloguj

Zaloguj