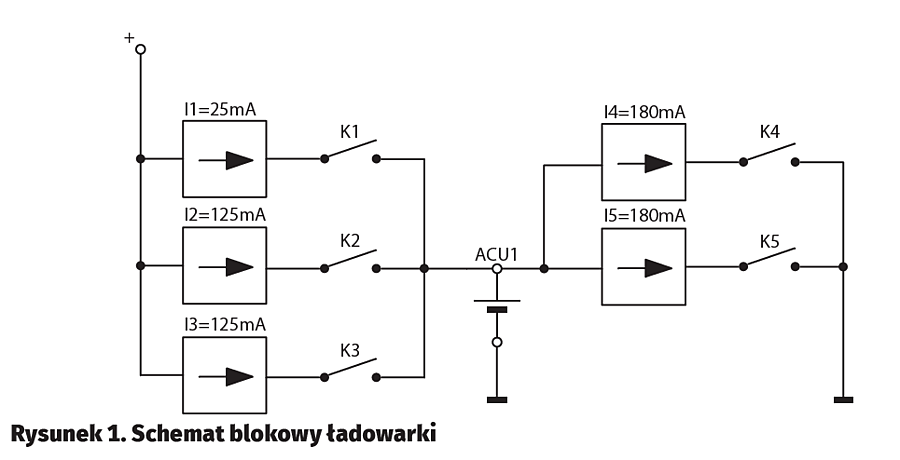

Ładowarka jest złożona z 4 jednakowych obwodów złożonych z 5 źródeł prądowych, których pracę nadzoruje mikrokontroler. Budowę ładowarki ilustruje schemat blokowy pokazany na rysunku 1.

Cykl ładowania rozpoczyna się od rozładowania ogniwa. Otwarte są wówczas klucze K1, K2 i K3, a zamknięte klucze K4 i K5. Prąd 360 mA rozładowuje ogniwo do chwili, aż jego napięcie spadnie do 1,05 V. Proces ten jest pokazywany na wyświetlaczu za pomocą symbolu baterii, której „zawartość” (stopień zaczernienia symbolu) się zmniejsza. Ten etap można pominąć naciskając przycisk z numerem ładowanego ogniwa.

Po rozładowaniu ogniwa zaczyna się proces ładowania. Otwierane są klucze K4 i K5, a zamykany K2 (i K3, jeśli ładujemy ogniwo AA). Na wyświetlaczu jest wizualizowany postęp ładowania w „%” oraz za pomocą narastającego zaczernienia” symbolu baterii. Gdy ogniwo zostanie w pełni naładowane, jest otwierany klucz K2 (oraz K3) i zamykany K1. Załącza on prąd „konserwujący”, który nie spowoduje przeładowania ogniwa. Symbol baterii jest „pełny”.

Pomiar pojemności ogniwa

Ładowarka umożliwia pomiar pojemności ogniwa. Po wybraniu tej funkcji otwierane są klucze K1, K2, K3, a zamykany K4 (i jeśli jest to ogniwo AA – K5). Ogniwo jest obciążone prądem 180 mA (jeśli jest to ogniwo AA, jest obciążone prądem 360 mA) i jest mierzony czas do rozładowania. Co 20 sekund pojemność mierzonego ogniwa jest inkrementowana o 1 mAh (dla ogniw AA inkrementacja następuje co 10 sekund). Ten proces jest pokazywany na wyświetlaczu wskazaniem pojemności ogniwa oraz symbolem baterii o coraz mniejszym stopniu zaczernienia.

Po rozładowaniu ogniwa symbol baterii jest pusty, a wynik pomiaru pojemności już się nie inkrementuje. Otwierany jest klucz K4 (i jeśli jest to ogniwo AA – K5), a zamykany K1.

Budowa

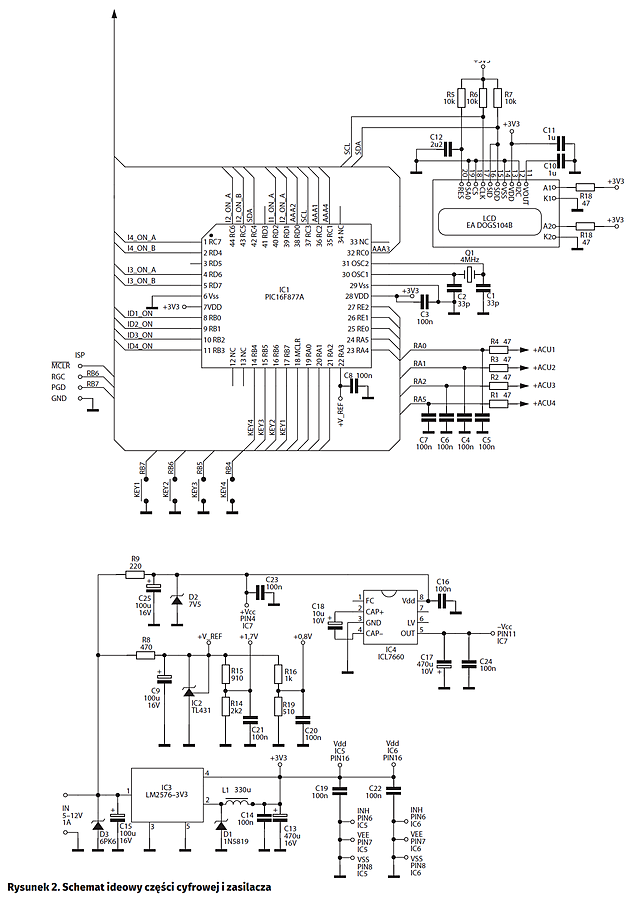

Ładowarka składa się z 3 trzech bloków funkcjonalnych: zasilacza, części cyfrowej, części analogowej. Schemat części cyfrowej oraz zasilacza pokazano na rysunku 2. Napięcie z zewnętrznego źródła zasilania jest doprowadzone do nóżki 1 układu scalonego IC3, przez rezystor R8 do układu IC2 oraz przez rezystor R9 do diody Zenera D2. Źródło zasilania powinno dostarczać napięcie z zakresu 5…12 V DC przy prądzie 1 A.

Układ IC3 typu LM2576 jest stabilizatorem „step-down” wytwarzającym napięcie 3,3 V zasilające część cyfrową oraz źródła prądowe ładujące ogniwa. Dławik L1 musi być przeznaczony do pracy przy prądzie 1,5 A lub więcej. Układ scalony IC2 typy LM431 to precyzyjne źródło napięcia odniesienia zasilające przetwornik A/C mikrokontrolera, a poprzez dzielniki rezystancyjne R14/R16 i R19 stanowi źródło napięcia regulujące prąd rozładowania ogniw. Układ IC4 typu ICL7660 to inwerter napięcia generujący ujemne napięcie zasilania dla wzmacniaczy operacyjnych. Dioda Zenera ogranicza napięcie zasilania układów analogowych do 7,5 V. Jeśli doprowadzone napięcie zewnętrzne jest mniejsze od 7,5 V, to dioda nie działa. Transil D3 zabezpiecza układ przez dołączeniem napięcia zewnętrznego o niezgodnej polaryzacji.

Główny element to mikrokontroler IC1 typu PIC16F877A zasilany napięciem 3,3 V, taktowany za pomocą rezonatora Q1 (4 MHz). Można było wykorzystać wewnętrzny generator RC, ale pomiar pojemności sprawnego ogniwa trwa kilka godzin i rozbieżność zegara systemowego mogłaby wynik pomiaru obarczyć znacznym błędem. Do mikrokontrolera dołączono 4 przyciski oznaczone KEY1…KEY4, które wraz z wyświetlaczem LCD stanowią interfejs użytkownika.

Wyświetlacz LCD typu EA DOG104B ma rozdzielczość 4×10 znaków i ciekawe możliwości. Można wykorzystać 4 wiersze lub mniej powiększając wiersz do podwójnej wielkości. Ponadto, tworząc własne znaki (np. symbol ładującej się baterii) można wykorzystać piksel między dwoma wierszami. W ten sposób można tworzyć nieskomplikowaną grafikę. Niewielkie wymiary oraz interfejs ISP lub I2C (do wyboru) czynią go bardzo elastycznym w zastosowaniach. Niestety, cena jest raczej wysoka i można przeżyć rozczarowanie zamawiając taki wyświetlacz, kiedy okazuje się, że podświetlanie należy dokupić osobno, też raczej drogo. W ładowarce wyświetlacz jest sterowany za pomocą interfejsu I2C. Mikrokontroler do komunikacji z LCD korzysta z interfejsu sprzętowego.

Porty RA0, RA1, RA2 oraz RA5 skonfigurowano jako wejścia przetwornika A/C i przez rezystory dołączone do zacisków dodatnich ogniw. W ten sposób mikrokontroler nadzoruje napięcie ogniw. Port RA3 skonfigurowano jako wejście źródła napięcia odniesienia dla przetwornika i doprowadzono do niego napięcie 2,5 V z układu TL431.

Część analogowa

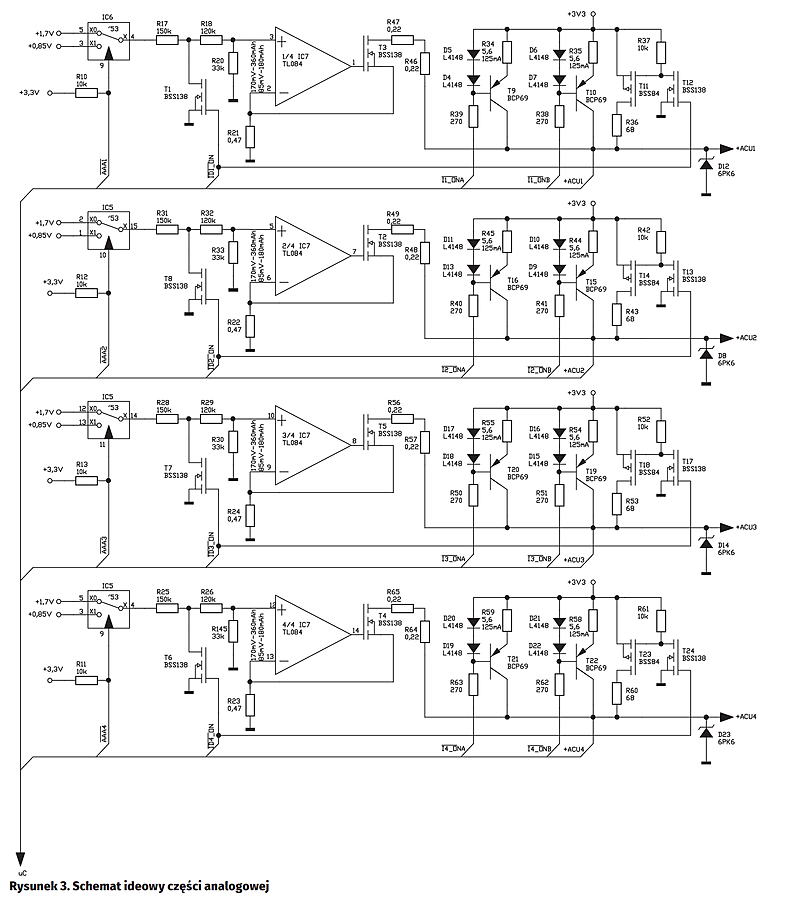

Blok analogowy składa się z 4 bliźniaczych obwodów – odrębny dla każdego ogniwa. Opis działania zostanie podany dla obwodu współpracującego z ogniwem „1”. Schemat bloku analogowego pokazano na rysunku 3.

Obwód ładowania ogniwa zawiera trzy źródła prądowe, a źródło I2 jest złożone z tranzystora T9 (BCP69) oraz diod D4 i D5. Wydajność tego źródła to 125 mA. Identyczne źródło prądowe I3 jest złożone z tranzystora T10 i diod D6 i D7. Jeśli ładujemy ogniwo typu AA (R6), to włączane są oba źródła. Prąd ładowania wynosi wówczas 250 mA, co przy największych dostępnych pojemnościach zapewnia bezpieczne ładowanie w czasie do 10 godzin. Przy ogniwie typu AAA (R3) załącza się jedno ze źródeł i prąd ładowania wynosi 125 mA, co również w bezpieczny sposób gwarantuje naładowanie ogniwa w zbliżonym czasie. Gdy ogniwo jest naładowane, źródła I1 i I2 są wyłączane poprzez mikrokontroler, który ustawia poziom na wejściach I1_ONA i I1_ONB. Jednocześnie jest ustawiane wejście ID1_ON, co powoduje załączenie tranzystorów T11 i T12, które włączają do naładowanego ogniwa prąd konserwując I3 ograniczony rezystorem R36 do wartości około 25 mA.

Obwód do pomiaru pojemności jest złożony z precyzyjnego źródła prądu oznaczonego na schemacie blokowym I4 oraz I5. W rzeczywistości jest to jedno źródło o zmienianym przez mikrokontroler natężeniu prądu wyjściowego. Źródło jest zbudowane ze wzmacniacza operacyjnego IC7 (1/4 TL084) oraz tranzystora T3. Prąd płynący przez źródło wynosi I4 = U+ / R21, gdzie U+ jest to napięcie na dodatnim wejściu wzmacniacza operacyjnego. Źródło jest więc sterowane napięciem przez mikrokontroler, który włącza poprzez klucze analogowe zawarte w układzie IC6 (typu 4053) napięcie referencyjne 1,7 V lub 0,85 V na dzielnik 1/10 (R17, R18, R20) z którego napięcie jest doprowadzone do wejścia wzmacniacza operacyjnego.

Jeśli mierzymy pojemność ogniwa AAA, źródło pobiera prąd 180 mA. Jest to wartość bezpieczna dla małego ogniwa i po upływie 20 sekund pobrana energia odpowiada 1 mAh. Jeśli badamy pojemność ogniwa AA, źródło pobiera prąd 360 mA i energia odpowiadająca pojemności 1 mAh jest pobierana w ciągu 10 sekund. Tranzystor T1 wyłącza źródło prądowe I4 (I5) na czas ładowania ogniwa. Rezystory R46 i R47 ograniczają wydzielaną moc na tranzystorze T3. Transil D12 zabezpiecza układ przed nieprawidłowym podłączeniem ogniwa. Wzmacniacz operacyjny jest zasilany napięciem symetrycznym.

Montaż i uruchomienie

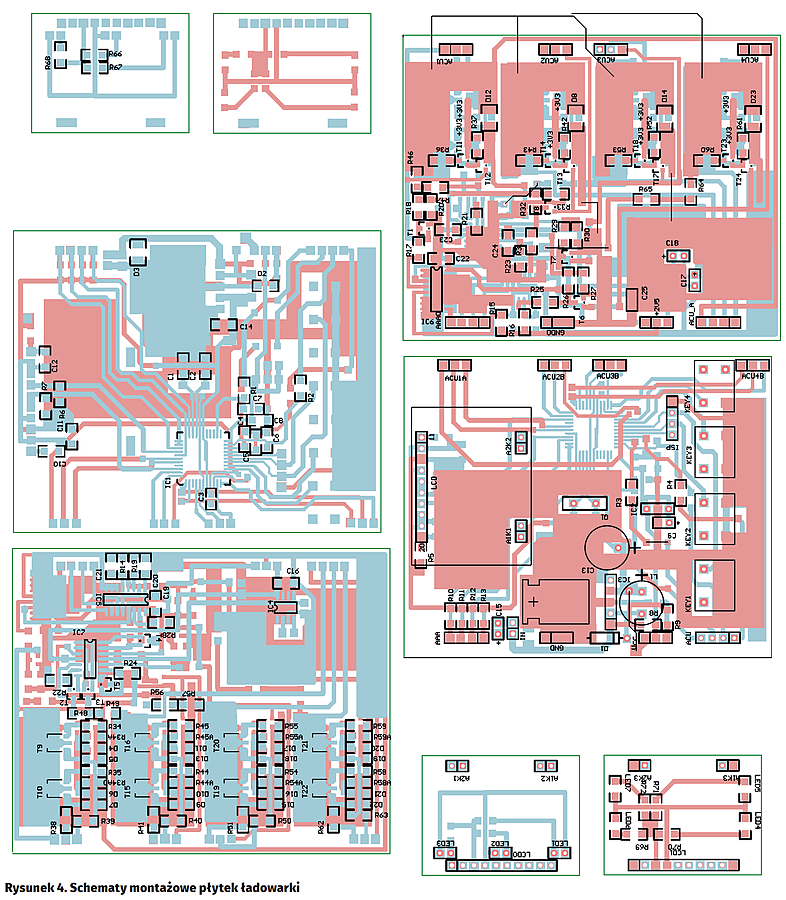

Układ zmontowano na dwóch, dwustronnych obwodach drukowanych o wymiarach 70 mm×85 mm. Schematy montażowe płytek pokazano na rysunku 4. Moduły wyposażone są łączone ze pomocą goldpinów i gniazd. Płytki drukowane wykonałem samodzielnie metodą „na żelazko”. Ma to tę wadę, że otwory nie są metalizowane, co jest kłopotliwe zwłaszcza przy złączach goldpin, ale przy odrobinie praktyki można sobie z tym poradzić.

Uruchomienie należy zacząć od sprawdzenia zasilacza. Jako źródło napięcia proponuję użyć zasilacza 5 V o ograniczonym prądzie, który należy dołączyć tylko do płytki z częścią cyfrową i zasilaczem – na początku bez wyświetlacza. W razie gdyby z powodu jakiś błędów montażowych układ IC3 nie ograniczył napięcia do 3,3 V, to podane 5 V nie zaszkodzi procesorowi, ale może uszkodzić wyświetlacz.

Po włączeniu napięcia zasilania należy sprawdzić napięcie systemowe 3,3 V, napięcie referencyjne 2,5 V oraz pomocnicze napięcia referencyjne 1,7 V i 0,85 V. W razie różnic należy skorygować rezystancje R14…R16 i R19. Jeśli użyjemy rezystorów o tolerancji 1%, to przypuszczalnie korekcja nie będzie potrzebna. Jeżeli wszystkie napięcia są poprawne, można wgrać do procesora program mch.hex. W programie uaktywniono wejście MCLR (reset) procesora. W tej sytuacji należy dołączyć rezystor np. 10 kV między wyprowadzenie MCLR procesora a +3,3 V (fotografia 5). Można również dezaktywować MCLR procesora wpisując w programie MCLR_OFF i ponownie kompilując program. Wówczas dodatkowy rezystor nie będzie potrzebny.

W analogiczny sposób należy uruchomić gałęzie obwodów ogniwa 2,3 i 4 (ACU2-ACU4).

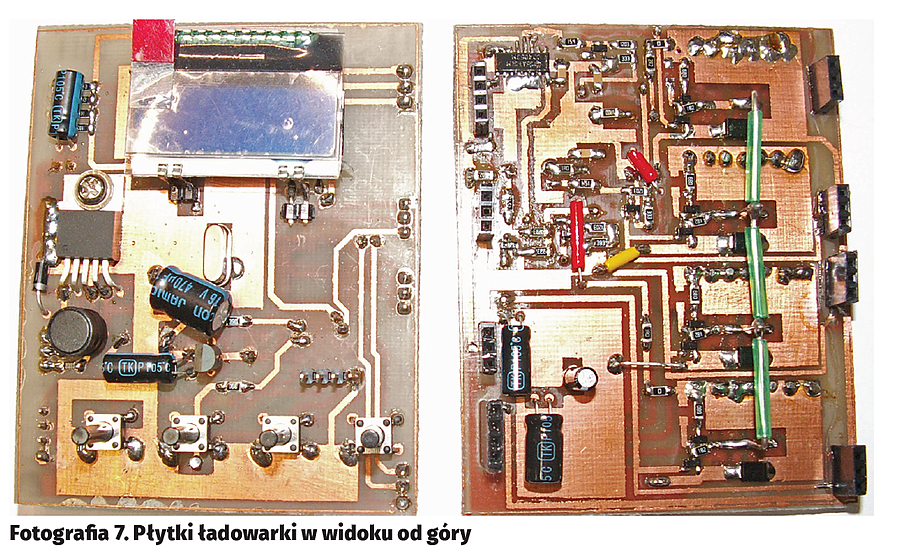

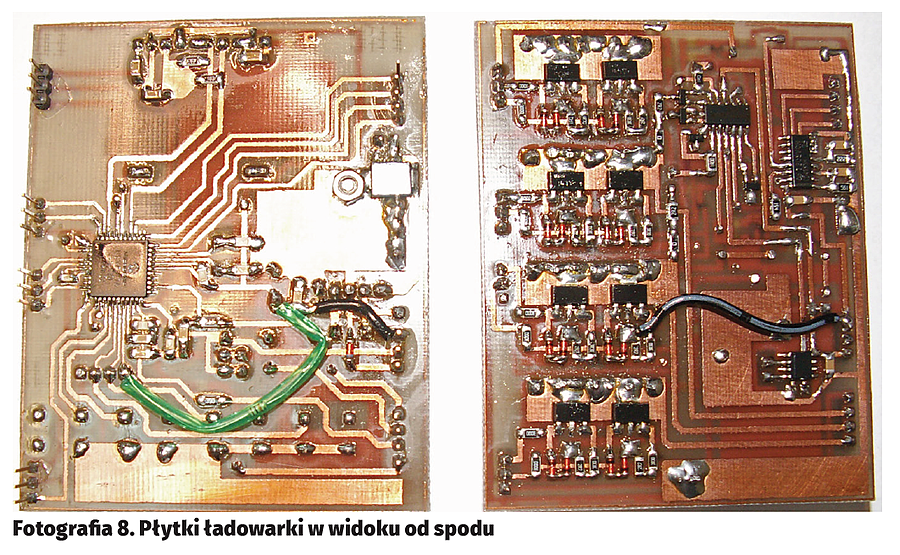

Po uruchomieniu można złożyć obie płytki razem wciskając płytkę części analogowej w goldpiny płytki części cyfrowej. Dodatkowo połączyłem masy obu obwodów przewodem o przekroju 1 mm2 z uwagi na znaczny prąd, który może podczas ładowania fałszować pomiar napięcia na ogniwach. Tak zmontowany układ zamknąłem w obudowie z tworzywa sztucznego. Na czole obudowy wykonałem okienko na wyświetlacz oraz wywierciłem otwory na 4 przyciski. Z obu boków obudowy wywierciłem otwory w celu umożliwienia wymiany powietrza. Tranzystory źródeł prądowych oraz układ IC3 będą się nagrzewać. Układ IC3 jest dodatkowo przykręcony śrubą M3 do laminatu, który ma duży obszar masy, aby odprowadzić ciepło. Zaciski do przyłączenia ogniw wyprowadziłem na zewnątrz przewodami.

Idealne byłyby takie koszyki na baterie, gdzie w jednym miejscu umieszcza się ogniwo R6 lub R3, ale takie nie sposób znaleźć w sprzedaży jako osobny element. Wszystkie pozostałe rodzaje koszyków mają jedną wadę – przewody. Oryginalne przewody mają bardzo mały przekrój. Ponadto, są zamocowane do zacisków poprzez nit stanowiąc bardzo wątpliwe połączenie o różnej, przypadkowej rezystancji. Mikrokontroler mierzy napięcie ogniwa tymi samymi przewodami, którymi płynie prąd ładowania i dlatego rezystancja przewodów i styków jest kluczowa. Zastąpiłem te wątpliwej jakości przewody lutując grubsze linki bezpośrednio do zacisków koszyka (fotografia 6). Nie jest to może piękne rozwiązanie i trzeba uważać podczas lutowania, ponieważ tworzywo, z którego zrobione są koszyki ma temperaturę topnienia tylko nieco wyższą od wosku, ale jest to skuteczna metoda na poprawę miejsca styku.

Zmontowane, wykonane własnoręcznie płytki ładowarki pokazano na fotografiach 7 i 8.

Eksploatacja – menu użytkownika

Przed włożeniem akumulatorów należy dołączyć zasilacz (zewnętrzne źródło zasilania). Na wyświetlaczu zostanie pokazany komunikat „1 AA/AAA?”. Następnie w koszyku należy umieścić ogniwa, które chcemy ładować lub mierzyć pojemność. Przyciskami prawo/lewo wybieramy, jakiego rodzaju ogniwo jest umieszczony w koszyku 1. Podczas przemieszczania się po menu klawiszami przesuwa się kursor. Jeśli już dokonamy wyboru naciskamy „enter” (E). Na wyświetlaczu zostanie pokazany komunikat „ CHG / TEST”. Wybierając „CHG” będziemy ładować ogniwo 1, natomiast wybierając „TEST” będziemy mierzyć jego pojemność.

W pierwszej kolejności ogniwa są rozładowywane (symbol baterii zmniejsza swoją zawartość) aż napięcie na ogniwie spadnie do 1,05 V. Ten etap procesu można pominąć dla każdego ogniwa z osobna przyciskając klawisz z numerem ogniwa, dla którego chcemy pominąć proces rozładowywania. Następnie zaczyna się właściwy proces ładowania. Na wyświetlaczu jest pokazywany postęp ładowania w „%” oraz w za pomocą symbolu baterii. Trudno jest jednoznacznie określić procentowo postęp procesu, ponieważ ogniwo jest połączeniem idealnego źródła napięcia oraz rezystancji zastępczej. Jeśli do takiego dwójnika doprowadzimy źródło prądowe, to w zależności od wartości rezystancji zastępczej napięcie na ogniwie od razu wzrośnie. Im gorsze ogniwo, tym ta rezystancja jest większa. Jeśli ogniwo jest dobre, to po włączeniu ładowania wyświetlacz pokaże 10% (20%). Jeśli ogniwo jest kiepskie, to po włączeniu ładowania wyświetlacz pokaże od razu 80%.

Ładowanie kończy się, gdy proces osiągnie 100%. Wówczas wyłączane jest źródło prądowe i włącza się tylko źródło prądu konserwującego.

Jeśli wybierzemy funkcję test – pomiar pojemności ogniwa, to na wyświetlaczu wartość pojemności będzie wzrastała (inkrementowana co 10 sekund dla ogniwa AA lub co 20 sekund dla ogniwa AAA), a symbol baterii będzie tracił swoją „zawartość”. Proces zakończy się, gdy napięcie na ogniwie spadnie do 1,05 V. Wartość zmierzonej pojemności już się nie zwiększa, a symbol baterii jest pusty. Można oczywiście przeprowadzać jednocześnie różne funkcje. Np.: dwa ogniwa ładować, a w dwóch mierzyć pojemność.

Grzegorz Mazur

grmazur@poczta.onet.pl

Zaloguj

Zaloguj