Napędy robotów medycznych

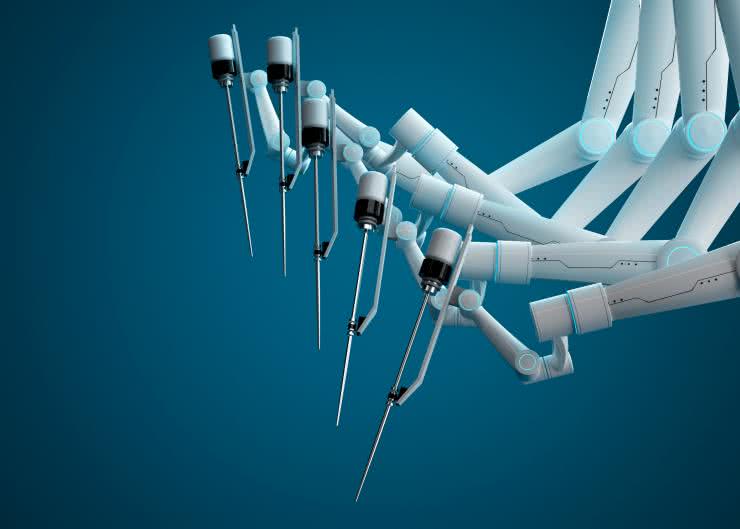

Jeśli mielibyśmy to szczęście, by móc zajrzeć do wnętrza czołowych robotów medycznych stosowanych w szpitalach na całym świecie, znaleźlibyśmy tam naprawdę pokaźne portfolio rozmaitych silników elektrycznych. Sporym sukcesem w tym zakresie może pochwalić się m.in. firma maxon: do każdego z robotów, należących do serii da Vinci S HD Surgical System, trafiło ponad 30 wyprodukowanych przez nią silników, w tym napędy ze statorami wykonanymi na bazie metali ziem rzadkich (seria RE) oraz rotorami pozbawionymi żelaza, co niweluje problem tzw. coggingu (tj. „przeskakiwania” rotora pomiędzy kolejnymi pozycjami, jak w typowym silniku krokowym). W materiałach reklamowych, dostępnych na stronie maxon, znajdujemy odniesienie do silników komutatorowych RE 25 (fotografia 1), co ciekawe – zarówno w wersji z enkoderem, jak i bez niego.

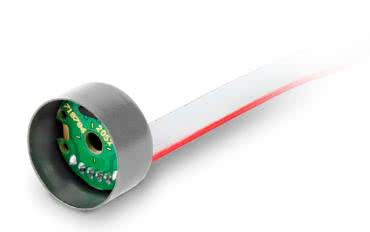

W robotach da Vinci znalazły także zastosowanie napędy o niemal dwukrotnie mniejszej średnicy (równej 13 mm), należące do serii RE 13 (fotografia 2) i wyposażone w przekładnie planetarne (fotografia 3) oraz enkodery magnetyczne (fotografia 4).

Inżynierowie Intuitive Surgical – wytwórcy robotów da Vinci – skorzystali także z większych napędów RE 35, tym razem wyposażonych w enkodery innego producenta. Warto dodać, że mówimy tutaj tylko i wyłącznie o najmniejszych silniczkach, stosowanych do napędu końcówek roboczych oraz (być może) zadajników – trudno bowiem oczekiwać, żeby producent upublicznił dalsze szczegóły dotyczące konstrukcji flagowej serii robotów chirurgicznych.

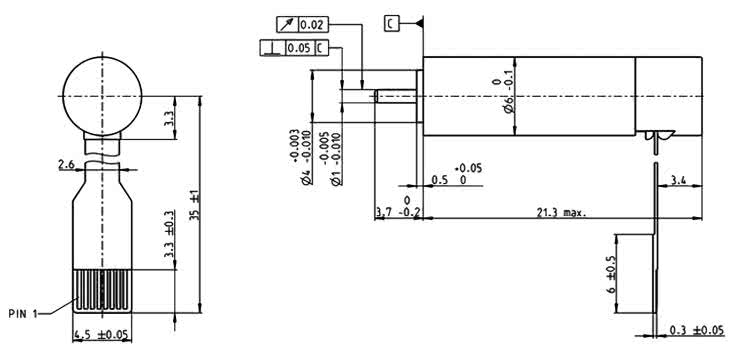

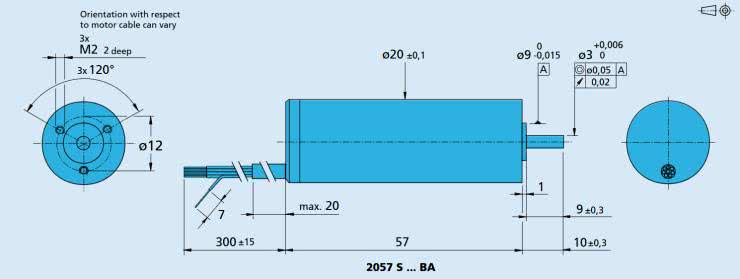

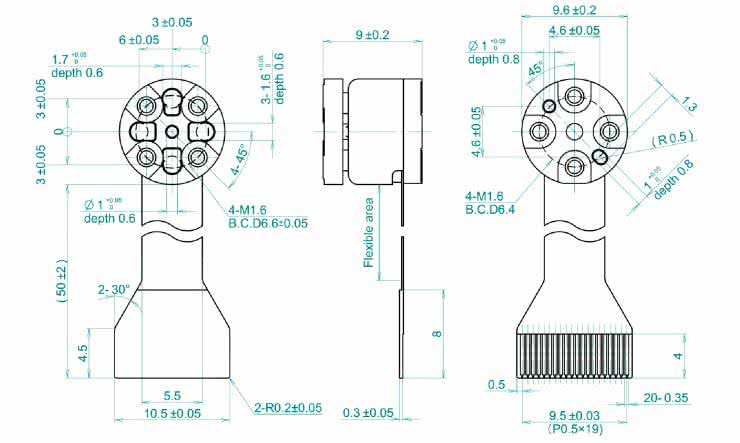

Napędy marki maxon znalazły także zastosowanie w prototypach polskich robotów chirurgicznych Robin Heart 3. Z literatury branżowej – w tym licznych publikacji, poświęconych rodzimym konstrukcjom mechatronicznych „chirurgów” – dowiadujemy się, że w napędach narzędzi RH 3 znalazły się ultra-kompaktowe silniki bezszczotkowe z serii EC 6 (fotografia 5), wyposażone w przekładnie o przełożeniu 1:221 – o tym, z jak maleńkimi i precyzyjnymi napędami mamy tutaj do czynienia, niech świadczy ich rysunek wymiarowy (rysunek 1). Napędy maxon trafiły ponadto do zadajników polskiego robota kardiochirurgicznego, gdzie odpowiadają za sprzężenie haptyczne – w tym przypadku zastosowanie znalazły niskoprofilowe napędy BLDC z serii EC 30 Flat i EC 22.

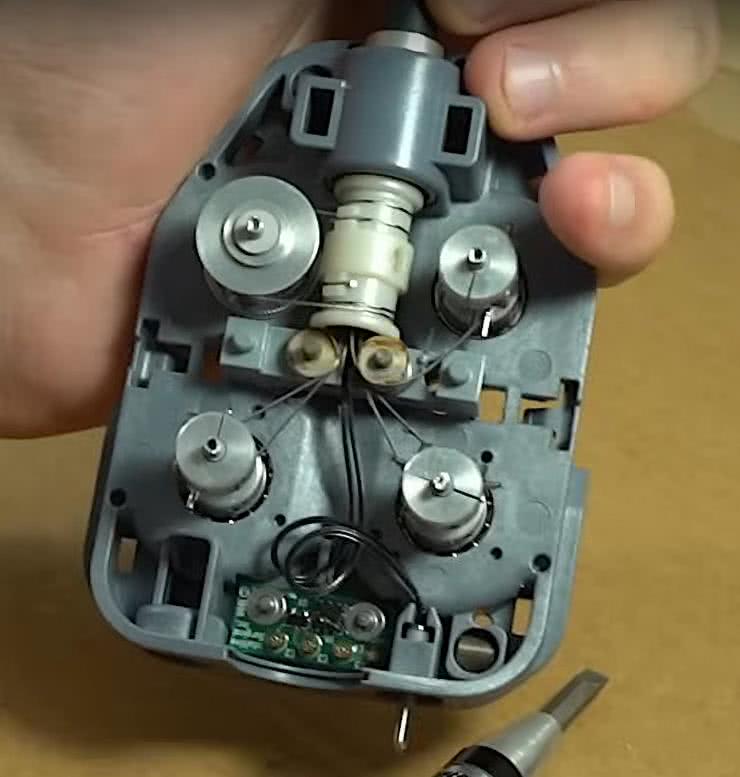

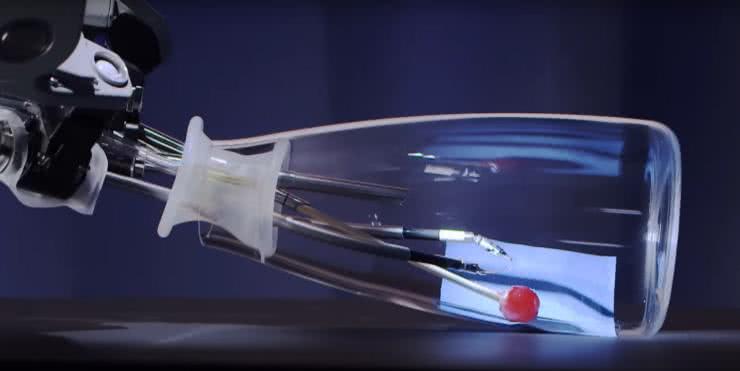

Konstrukcje narzędzi robotów chirurgicznych mogą być realizowane na dwa sposoby: pierwszy z nich opiera się na zastosowaniu specjalnej głowicy, zawierającej sprzęgła i układ przeniesienia napędu, współpracujący z umieszczoną na końcu metalowej tulei końcówką roboczą. Takie rozwiązanie znakomicie obniża koszty wymiany narzędzi, ułatwia także spełnienie wymogów dotyczących sterylizacji (wysoka temperatura i wilgotność, w przypadku sterylizacji w autoklawie). Na fotografii 6 można zobaczyć wnętrze głowicy narzędzia robota da Vinci – wszystkie cztery przeguby są poruszane za pośrednictwem stalowych linek i specjalnych rolek, zaś napędy rolek pozostają na stałe wmontowane w ramię robota.

W niektórych przypadkach konieczne (lub przynajmniej wskazane z przyczyn natury konstrukcyjnej) jest wbudowanie silników wprost w obudowę narzędzia. Taki napęd musi rzecz jasna „przeżyć” pewną liczbę cykli autoklawowania, bez uszczerbku dla izolacji uzwojenia, łożysk i wszelkich pozostałych elementów silnika. I tutaj także z pomocą przychodzą najbardziej zaawansowani producenci napędów elektrycznych – przykładowo, firma Portescap opracowała serię SM, obejmującą kompaktowe silniki bezszczotkowe, zdolne do przetrwania ponad 500 cykli sterylizacji (fotografia 7). Napędy są dostępne w wersjach o średnicy zewnętrznej od 0,5 cala do 1,23 cala.

Interesującą propozycję dla konstruktorów robotów chirurgicznych zaprezentowała firma Kollmorgen. Seria bezramkowych silników TBM2G (fotografia 8) oferuje znaczne ułatwienie w budowie przegubów robotycznych ramion, pozwala bowiem na zaoszczędzenie znacznej ilości miejsca w obudowie manipulatora, zostawiając przy tym przestrzeń wewnątrz rotora, np. na przeprowadzenie okablowania do dalszych członów ramienia. Konstrukcja napędu bezpośredniego (Direct Drive) istotnie upraszcza także budowę mechaniki robota, eliminując konieczność stosowania ciężkich i potencjalnie awaryjnych przekładni oraz systemów przeniesienia napędu, niezbędnych w przypadku manipulatorów sterowanych za pomocą konwencjonalnych serwomotorów.

Bardzo ważnym graczem na rynku napędów do najbardziej zaawansowanych aplikacji jest firma Faulhaber. W ofercie potentata znajdują się m.in. precyzyjne, kompaktowe serwomotory bezszczotkowe z magnesami neodymowymi, wyposażone w cyfrowe czujniki Halla i nadające się do sterylizacji w autoklawie.

Napędy z serii 2057 ... BA (fotografia 9, rysunek 2) cechują się niezwykle niską bezwładnością mechaniczną oraz płynną pracą bez efektu przeskakiwania rotora (cogging), dzięki czemu doskonale nadają się do zastosowań w robotach chirurgicznych.

Inny przykład nowoczesnych napędów o doskonałych parametrach i kompaktowych wymiarach stanowią silniki BLDC z serii 3216 ... BXT H (fotografia 10), także produkcji Faulhaber. 14-biegunowa konstrukcja z zewnętrznym rotorem zapewnia wysoki moment obrotowy i niewielki wymiar podłużny obudowy, co ułatwia integrację w konstrukcjach lekkich ramion robotycznych, także przy zastosowaniu zewnętrznych enkoderów oraz przekładni. Długość obudowy silników z omawianej serii mieści się w przedziale od 14 do 21 mm.

Firma Faulhaber ma również spore osiągnięcia na polu sensorów. Seria inkrementalnych enkoderów magnetycznych IEH3-4096 (fotografia 11) oferuje zaskakująco małe wymiary przy doskonałej rozdzielczości, dochodzącej do 4096 impulsów/obrót – przy połączeniu z silnikami DC z serii SR, czujniki te wydłużają cały napęd o zaledwie 1,4 mm!

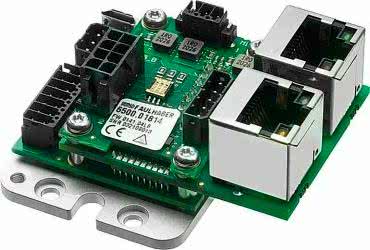

Omawiając napędy, stosowane w robotach medycznych, nie sposób nie wspomnieć jednocześnie o modułach sterowników. Jednymi z bardziej zaawansowanych w tym segmencie rynku są kontrolery EPOS firmy maxon – odniesienia do tej rodziny sterowników znajdujemy w licznych publikacjach na temat polskich robotów chirurgicznych Robin Heart. Wykorzystanie modułów EPOS (przykład można zobaczyć na fotografii 12) nie było przypadkowe – do ich zalet można bowiem zaliczyć sporą elastyczność w doborze współpracującego silnika (ten sam moduł jest w stanie pracować zarówno z napędami bezszczotkowymi, jak i silnikami komutatorowymi), kompaktowe wymiary, szeroki zakres mocy sterowanych silników (w przypadku pokazanego na fotografii 12 modułu EPOS2 24/5 wynosi on od 5 do 120 W), czy też szeroki zakres interfejsów komunikacyjnych i dodatkowych linii I/O.

Obecnie na rynku dostępne są jeszcze bardziej kompaktowe kontrolery, świetnie nadające się do wymagających zadań w zakresie sterowania silnikami robotów medycznych. Najnowsza seria MC3603 S marki Faulhaber oferuje bardzo szeroki zakres napięć zasilania (od 6 do 36 VDC), prąd maksymalny na poziomie 3 A (ciągły)/9 A (chwilowy) oraz niezwykle kompaktową formę, znakomicie ułatwiającą integrację w niewielkich szafach sterowniczych współczesnych robotów. Moduły pozwalają na sterowanie poprzez RS232, EtherCAT lub CAN i obsługują bogate portfolio silników marki Faulhaber z serii B, BHx, BXT, BX4, SR, CXR, CR. Jakby tego było mało, w ofercie firmy znalazło się kilkadziesiąt akcesoriów, przyspieszających proces montażu docelowego urządzenia – dostępne są gotowe adaptery do enkoderów i szeroka gama kabli połączeniowych.

Precyzja, płynność ruchu … a co z „wyczuciem”?

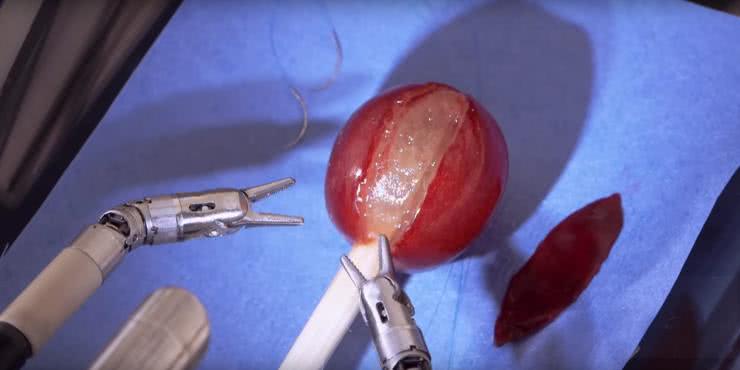

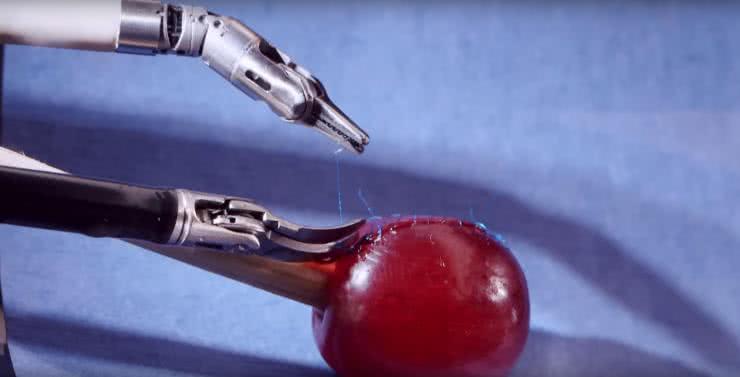

Wzrost liczby stopni swobody w „nadgarstkach” robotycznych narzędzi nie tylko znacząco zwiększa możliwości operowania w ciasnych przestrzeniach anatomicznych, ale także znacznie poprawia dynamikę sterowania i redukuje ryzyko kolizji pomiędzy sąsiadującymi ramionami robota. Płynnie sterowane silniki o konstrukcji redukującej efekt coggingu pozwalają natomiast na uzyskanie niemal idealnie płynnego ruchu, który wprawdzie naśladuje kształt trajektorii manetek, obsługiwanych przez chirurga, ale w trakcie przetwarzania cyfrowego zostaje „wygładzony”, co w fachowej nomenklaturze określa się mianem redukcji tremoru (in. drżenia). W ten sposób na tkanki pacjenta przenoszony jest jedynie zamierzony przez chirurga ruch, związany z wykonywaną aktualnie czynnością – np. szyciem naczyń krwionośnych. Fascynującym przykładem możliwości współczesnych robotów chirurgicznych jest „operacja” winogrona, w ramach której doświadczony operator przyszył z powrotem na właściwe miejsce oddarty wcześniej pasek skórki owocu, co ciekawe – umieszczonego w podłużnym, szklanym naczyniu z wąską szyjką (fotografie 14…16). Ten niezwykle interesujący „zabieg” to demonstracja możliwości robota, bazująca na umiejętnym zastosowaniu technologii dostępu chirurgicznego z jednej strony (da Vinci Surgery Single-Site Technology).

Niestety, jest jeszcze druga strona medalu, jak to zwykle bywa – znacznie mniej optymistyczna. Pierwsze roboty chirurgiczne stawiały chirurgów przed nie lada wyzwaniem – operowanie delikatnych tkanek miękkich, znajdujących się w miejscu niedostępnym do bezpośredniej palpacji, wiązało się z ogromnym ryzykiem ich uszkodzenia. Lekarze nie mieli bowiem informacji haptycznej – nie mogli wyczuć elastyczności bądź plastyczności tkanek, a dla doświadczonego operatora informacja taka jest niezwykle ważna, pozwala bowiem lepiej zorientować się w sytuacji klinicznej pacjenta i z grubsza określić stopień zaawansowania choroby (np. guza nowotworowego). Roboty pierwszych generacji nie przenosiły jednak w żaden sposób oporu, stawianego przez tkanki – nawet przy dużych naprężeniach (lub przypadkowej kolizji z leżącą obok pola operacyjnego strukturą anatomiczną bądź innym narzędziem), robot w żaden sposób nie dawał chirurgowi znać, że należy przerwać ruch i zmienić położenie narzędzia lub nawet całkowicie je wycofać.

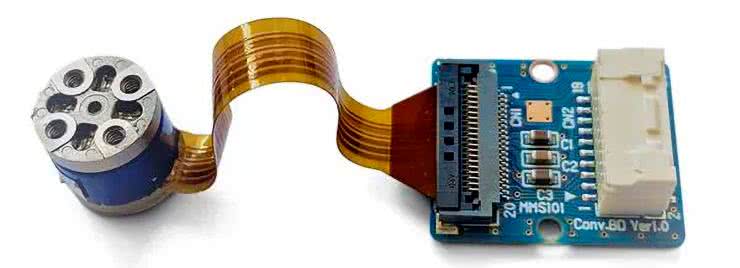

Początkowo inżynierowie stosowali pomiar poboru prądu silników w celu określenia przybliżonego oporu, stawianego przez tkanki. Takie rozwiązanie, choć bardzo proste i tanie do wdrożenia w praktyce, wiązało się jednak z niezbyt satysfakcjonującą rozdzielczością pomiaru sił, co gorsza – układ mechaniczny reagował dopiero od pewnej wartości progowej, przez co najdelikatniejsze naciski pozostawały dla systemu całkowicie niewykrywalne. Intensywne eksperymenty, prowadzone w wielu ośrodkach badawczych i firmach na całym świecie, doprowadziły w końcu do wdrożenia nowoczesnych (choć kosztownych i trudnych w produkcji), wieloosiowych sensorów sił i momentów obrotowych. Dziś sytuacja jest już znacznie lepsza, niż jeszcze kilka… kilkanaście lat temu – czujniki najnowszej generacji są dostępne nawet w handlu detalicznym, choć ich koszt jest niemały – w chwili pisania niniejszego artykułu zestaw uruchomieniowy, złożony z czujnika wraz z adapterem (fotografia 17), a także kabla połączeniowego i płytki ewaluacyjnej z interfejsem USB, kosztuje przeszło 5000 złotych.

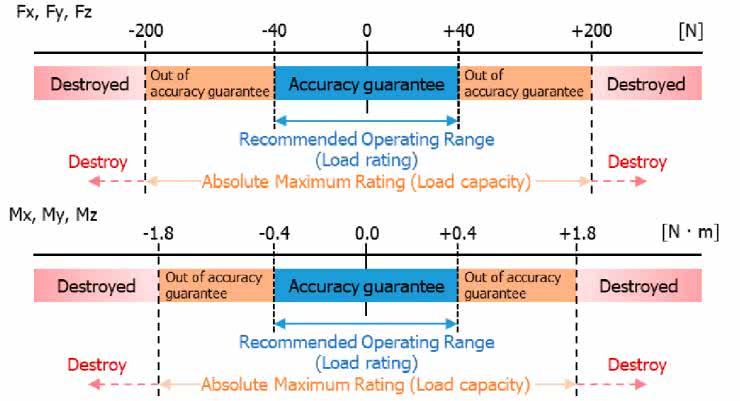

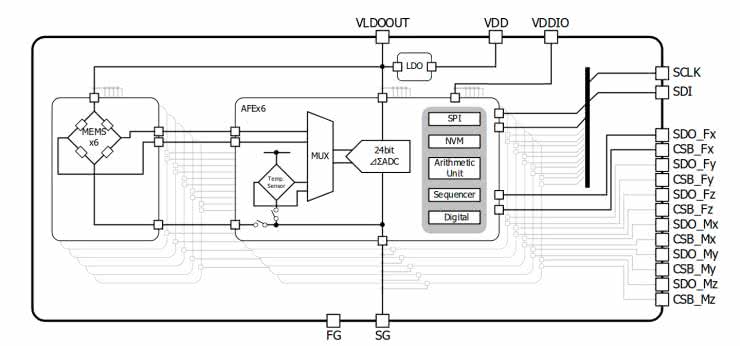

Sensor MMS101 ma wbudowany front-end analogowy, realizujący odczyt i kondycjonowanie sygnałów płynących z sześcioosiowej struktury MEMS, współpracującej z elementem ruchomym, umieszczonym w solidnej, metalowej obudowie. Czujnik jest przeznaczony do pracy w zakresie sił do ±40 N i momentów do ±0,4 Nm, choć może przetrwać przeciążenia, odpowiednio, do ±200 N i ±1,8 Nm. Co ważne, poziom szumu wynosi zaledwie 0,06 N (RMS)/0,0008 Nm (RMS), dzięki czemu komponent doskonale nadaje się do detekcji delikatnych nacisków, wywieranych przez narzędzie chirurgiczne na tkanki miękkie. Schemat blokowy sensora marki Mitsumi można zobaczyć na rysunku 4, zaś wymiary – na rysunku 5.

Konsola sterująca – centrum dowodzenia robota chirurgicznego

Konsola robota chirurgicznego jest tym elementem systemu, z którym chirurg ma bezpośredni kontakt przez niemal cały czas trwania zabiegu. Zadaniem inżynierów jest zatem zapewnienie maksymalnej ergonomii, która nie tylko wpłynie pozytywnie na wrażenia z pracy z robotem, ale przede wszystkim istotnie zredukuje zmęczenie operatora, co rzecz jasna bezpośrednio przełoży się na bezpieczeństwo pacjenta. Wygoda użytkowania konsoli jest wypadkową szeregu czynników, w tym przede wszystkim:

- konstrukcji mechanicznej całości, narzucającej chirurgowi określoną pozycję podczas operacji,

- jakości obrazu i sposobu jego wyświetlania,

- budowy zadajników (manetek sterujących),

- dostępności dodatkowych elementów kontrolnych, w tym paneli konfiguracyjnych, przycisków, pedałów (przełączników nożnych), etc.

Systemy wyświetlania obrazu

Technologia wyświetlania obrazu pola operacyjnego, oparta na specjalnych goglach, zintegrowanych z korpusem konsoli, została z powodzeniem wykorzystana nie tylko w wielokrotnie już wspomnianych robotach da Vinci – do złudzenia podobne rozwiązanie można także znaleźć w innych konstrukcjach, m.in. w pierwszym koreańskim robocie laparoskopowym Revo-i (fotografia 18).

Nic nie stoi jednak na przeszkodzie, by do prezentowania stereoskopowego obrazu zastosować wysokiej klasy monitor, współpracujący z okularami 3D zakładanymi przez operatora. Na taką technologię zdecydował się inny potentat na rynku aparatury medycznej – firma Medtronic. Konsola robota HUGO RAS (fotografie 19 i 20) sprawia wrażenie niebywałej lekkości, pozwala też chirurgowi pozostawać w ciągłym kontakcie głosowym, a nawet wzrokowym zresztą zespołu operacyjnego – pozycja operatora nie różni się zasadniczo od tej, przyjmowanej podczas pracy przy zwykłym komputerze (z tą drobna różnicą, że praca wymaga w tym przypadku założenia okularów polaryzacyjnych).

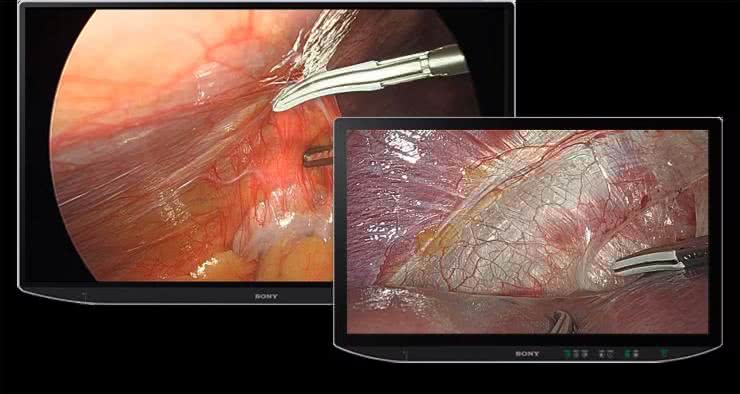

Warto dodać, że w ofercie marki Sony znalazła się szeroka gama monitorów, przeznaczonych do pracy w aplikacjach medycznych. Kilka z nich (w tym LMD-XH550MT/LMD-XH320MT – fotografia 21) oferuje możliwość pracy z obrazem stereoskopowym, wyświetlanym – za sprawą matrycy o doskonałym odwzorowaniu kolorów oraz zintegrowanej powłoki antyrefleksyjnej – w doskonałej jakości, także w warunkach silnego oświetlenia sali operacyjnej.

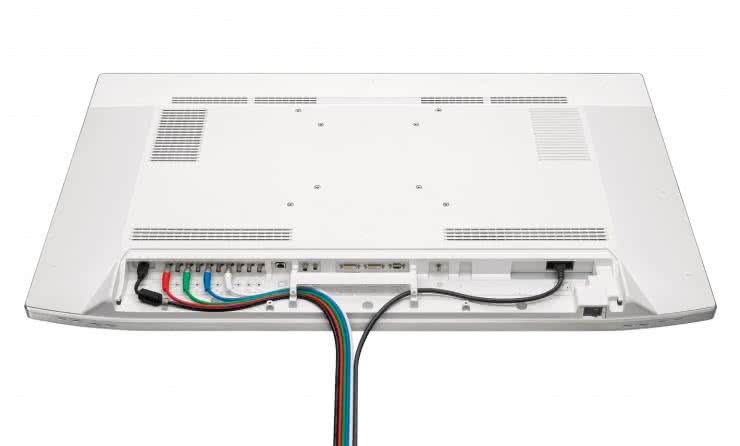

Monitory w wersji 3D posiadają ponadto dość pokaźny zestaw interfejsów (fotografia 22), a nawet możliwość sterowania za pomocą pedału.

W niektórych prototypach robotów medycznych można spotkać się z jeszcze innym rozwiązaniem, bazującym na zastosowaniu gogli VR (fotografia 23). Technika ta wydaje się być jednak dyskusyjna z kilku powodów – elektroniczne okulary VR są mniej ergonomiczne dla operatora (z uwagi na większą masę własną, w porównaniu do okularów polaryzacyjnych, mogą powodować szybsze zmęczenie chirurga), a ponadto całkowicie uniemożliwiają mu jakikolwiek kontakt wzrokowy z innymi członkami zespołu operacyjnego oraz obserwację otoczenia pacjenta, gdyby z jakichś względów w trakcie zabiegu zaszła taka potrzeba.

Systemy lokalizacji 3D

W poprzedniej części artykułu wspomnieliśmy, że wykonywanie operacji z udziałem robotów do zastosowań ortopedycznych oraz neurochirurgicznych nierozerwalnie wiąże się z koniecznością dokładnego, bezwzględnego pozycjonowania narzędzia w stosunku do modelu anatomicznego, opracowanego na etapie planowania operacji. Warto zatem opisać w tym miejscu gotowy, komercyjny system śledzenia lokalizacji 3D, niewymagający wykonywania śródoperacyjnego obrazowania za pomocą tomografii komputerowej (CT) ani rezonansu magnetycznego (MRI). Do określenia pozycji narzędzia można wykorzystać… zmienne pole magnetyczne, wytwarzane przez specjalny nadajnik i odbierane przez umieszczone w owym polu, miniaturowe czujniki.

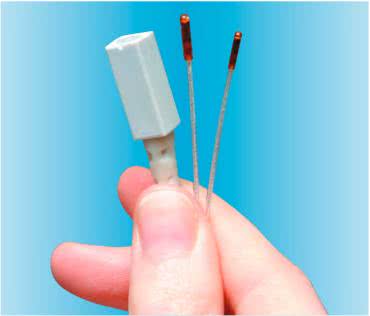

System tego typu opracowała swego czasu firma Ascension – zestaw do elektromagnetycznego śledzenia pozycji składa się z jednostki głównej (fotografia 24), planarnego nadajnika (fotografia 25) oraz niewielkich odbiorników (czujników), pozwalających na wyliczenie położenia i orientacji w polu magnetycznym, pochodzącym z cewek nadajnika (fotografia 26).

Podsystemy zasilania

Na koniec naszej prezentacji warto jeszcze pochylić się na chwilę nad tematyką niezawodnego zasilania robotów medycznych. Do uwzględnienia – jak zawsze w przypadku technologii, związanych z ochroną zdrowia – jest szereg czynników, w tym przede wszystkim:

- wymagana moc wyjściowa (wraz z pewnym marginesem bezpieczeństwa),

- ochrona przeciwporażeniowa (robot medyczny musi zapewniać bardzo niski poziom prądów upływu oraz wzmocnioną izolację – narzędzie robota należy traktować co najmniej jak część aplikacyjną typu BF, a w niektórych przypadkach nawet CF),

- ochrona przed niekontrolowanym zanikiem napięcia sieciowego – system powinien posiadać rezerwowe źródło zasilania, które ochroni pacjenta przed skutkami nagłego przerwania operacji.

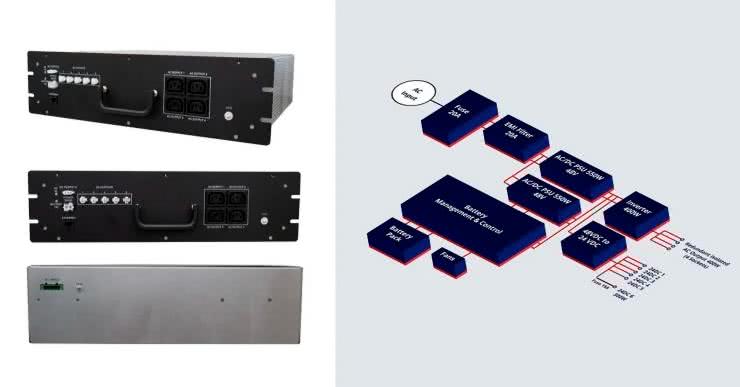

Firma Astrodyne TDI przedstawiła w swoich materiałach konkretny przypadek systemu zasilania rezerwowego, opracowany na bazie zasilacza UPS w obudowie do montażu w szafach typu rack (fotografia 27). Zainteresowani Czytelnicy mogą zapoznać się ze szczegółami tego rozwiązania po wypełnieniu formularza kontaktowego, dostępnego na stronie internetowej producenta [1].

Spełnienie warunku ograniczenia prądów upływu pacjenta oraz wzmocnienia izolacji systemu pomiędzy robotem, a siecią energetyczną, może być znacznie ułatwione przy zastosowaniu transformatora bezpieczeństwa. Szerokie portfolio tego typu urządzeń oferuje brytyjska firma REO (fotografia 28) – wysokiej klasy izolacja wzmocniona zapewnia prąd upływu na poziomie do 100 μA, co zapewnia zgodność z wymogami dla części aplikacyjnej typu B oraz BF (choć nie zwalnia rzecz jasna projektantów z właściwego doboru podłączonych do transformatora zasilaczy sieciowych).

Podsumowanie

W artykule zaprezentowaliśmy wybrane komponenty i urządzenia, stosowane lub nadające się do zastosowania w robotach medycznych, ze szczególnym uwzględnieniem manipulatorów chirurgicznych. Tematyka ta, jakkolwiek niezwykle ciekawa, wiąże się jednak z bardzo wysokim progiem wejścia dla firm, zainteresowanych wkroczeniem na rynek robotyki medycznej. Konstruktorzy praktycznie nie mają punktu odniesienia w postaci jakichkolwiek dokładniejszych opisów istniejących systemów – znajomość rynku komponentów oraz doskonała orientacja w zagadnieniach praktycznej realizacji precyzyjnych mechanizmów, niezawodnych systemów sterowania, wysokiej jakości wizualizacji pola operacyjnego, czy wreszcie bezpiecznych podsystemów zasilających, okazuje się zatem bezcenna. W ramach niniejszego materiału udało się nam zebrać zapewne większość spośród tych szczątkowych informacji, które dostępne są publicznie w literaturze oraz na stronach producentów – mamy nadzieję, że dalsze poszukiwania okażą się dzięki temu dla zainteresowanych tą tematyką Czytelników znacznie łatwiejsze.

inż. Przemysław Musz, EP

[1] https://www.astrodynetdi.com/literature/case-study-complex-power-system-for-surgical-robot

Zaloguj

Zaloguj