Przeglądając projekty publikowane na łamach Elektroniki Praktycznej można łatwo zauważyć, że znaczna ich część była i nadal jest oparta na wszelkiego rodzaju czujnikach i przetwornikach. Miesięcznik pojawił się w czasach, gdy już na dobre były u nas (w Polsce) zadomowione mikroprocesory i mikrokontrolery, konstruktorzy chętnie więc po nie sięgali. Zapewne istotnym ograniczeniem była w tamtych latach ograniczona dostępność narzędzi uruchomieniowych, a także raczkująca dopiero sieć dystrybucyjna podzespołów elektronicznych. Pamiętam, że sam miałem kilka projektów na mikroprocesor Intel 8080, które z powodu braku narzędzi uruchomieniowych były odłożone do szuflady i nigdy nie przemieniły się w działające urządzenia. Przełom nastąpił praktycznie dopiero po pojawieniu się rodziny MCS-51, a i tak na początku nie było łatwo.

Stosowanie wszelkiego rodzaju czujników zawsze było łakomym kęsem dla konstruktorów. Budowane w oparciu o nie urządzenia zawsze zachwycały użytkowników przede wszystkim bardzo atrakcyjnymi cechami funkcjonalnymi, nadającymi często nową jakość życia. O możliwościach niech świadczą choćby zastosowania.

Przeglądając artykuły i projekty zamieszczane w Elektronice Praktycznej sam, mimo własnego doświadczenia, byłem zaskoczony różnorodnością aplikacji czujnikowych. Wynika ona oczywiście z mnogości typów i rodzajów tych elementów, ale też z pomysłowości konstruktorów. Trzeba tu pochylić czoła przed kilkoma autorami, którzy z braku stosownych elementów sami budowali je niemal na kowadle. O tym jednak za chwilę, a teraz spróbujmy wypunktować te nieelektryczne wielkości fizyczne, które dzięki sensorom mogą być mierzone. Są to: temperatura, ciśnienie, próżnia, wilgotność, punkt rosy, położenie, stężenie gazów, w tym CO2, światło (natężenie, kolor), przyśpieszenie, prędkość, drgania i wibracje, pochylenie (ze szczególnymi przypadkami pionu, poziomu), rotacja, wykrywanie pojawiania się ruchu, pole magnetyczne, promieniowanie przenikliwe, siła i moment siły, naprężenie szybkość wiatru, nasłonecznienie, opad atmosferyczny, kwasowość, poziom cieczy, odległość, obroty, dźwięk w zakresie słyszalnym, ultradźwięki, infradźwięki, zapylenie, tętno, natlenienie krwi, EEG i wiele innych.

Powyższa klasyfikacja może budzić pewne wątpliwości. Uważny czytelnik zastanawia się zapewne czym różni się rotacja od obrotu, albo drgania od wibracji, a nawet od przyspieszenia. Podobnie, określenie położenie można rozważać w kontekście pomiaru na przykład czujnikami ultradźwiękowymi lub magnetycznymi, ale też zintegrowanymi memsowymi sensorami położenia IMU (Inertial Measurement Unit). Jak widać poszczególne zagadnienia przenikają się wzajemnie i mogą być rozwiązywane różnymi metodami. Zawsze jednak niezbędne są odpowiednie czujniki konstruowane specjalnie do określonych pomiarów lub dobierane spośród ogólnodostępnych pod kątem konkretnego pomiaru.

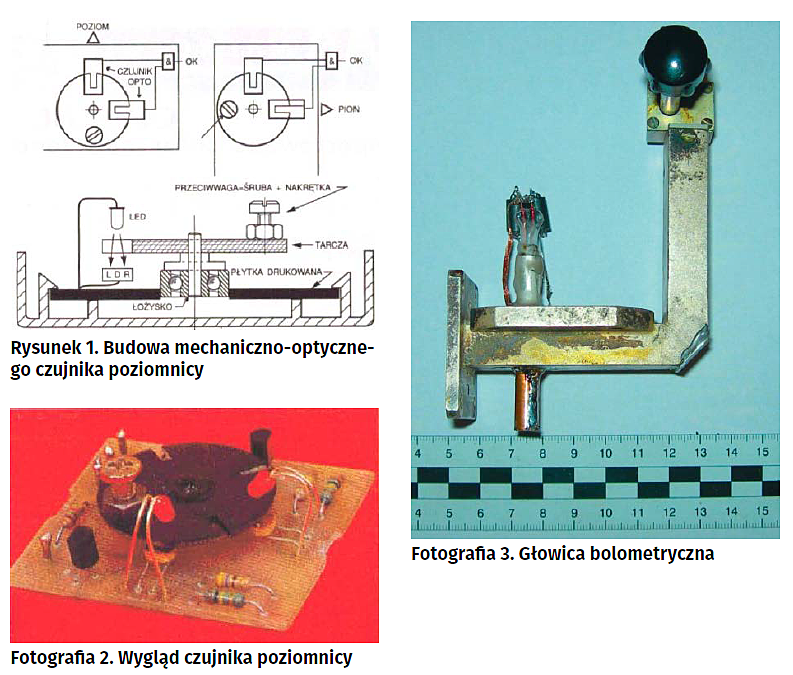

W czasach, gdy pojawiały się pierwsze numery Elektroniki Praktycznej dostępność elementów elektronicznych nie była jeszcze tak dobra jak dzisiaj. Nie był to zresztą tylko nasz, polski problem. W początkowym okresie Elektronika Praktyczna utrzymywała bliskie związki z jej odpowiednikiem francuskim. Na łamach EP dość często były publikowane artykuły z zaprzyjaźnionego pisma. Dzisiaj możemy powiedzieć, że francuscy konstruktorzy, podobnie jak nasi, musieli sobie wtedy jakoś radzić ze zdobywaniem potrzebnych elementów, a gdy nie było to możliwe... po prostu budowali je we własnym zakresie. Niewątpliwym hitem tamtych projektów była poziomnica elektroniczna opisana w artykule „Poziomica elektroniczna” (EP5/93). Nawiasem mówiąc w tytule wkradł się błąd ortograficzny, gdyż poziomica to linia na mapie wyznaczająca jednakową wysokość terenu, natomiast przyrząd do wyznaczania poziomu do poziomnica. Już w leadzie artykułu dowiadujemy się, że mamy do czynienia z cyt.: „nowoczesną wersją znanej wszystkim poziomicy z pęcherzykiem powietrza”. Nowoczesność przejawiała się sygnalizacją poziomu za pomocą diod świecących oraz sygnałem dźwiękowym z brzęczyka. Początkowo autor chciał wykorzystać w konstrukcji miniaturowe wyłączniki rtęciowe, lecz zrezygnował z nich z powodu małej powtarzalności wyników. Postanowił więc zbudować czujnik we własnym zakresie, a konstrukcję oparł... o niewyważone koło. Elementem powodującym niewyważenie był wkręt z nakrętką umieszczony na małym krążku. Były w nim wykonane szczeliny, przez które przepuszczano światło z czujników optycznych. Do pełni szczęścia wystarczyło dodać względnie prosty układ logiczny i sygnalizacyjny. Czułość tak zbudowanego sensora była uzależniona od szerokości szczelin, których nie można jednak zmniejszać bez konsekwencji. Szczelina musiała bowiem przepuszczać wystarczająco dużo światła, aby mogły prawidłowo działać czujniki optyczne. Budowę czujnika zastosowanego w poziomnicy przedstawiono na rysunku 1, a na fotografii 2 widzimy jego realizację praktyczną. Układ był zmontowany na dwóch płytkach drukowanych. Na jednej zawarto część elektroniczną obsługującą urządzenie, druga to sam sensor.

Wśród projektów publikowanych w Elektronice Praktycznej było kilka takich, które charakteryzowały się swoją oryginalnością i, jak się wydaje, mających raczej niewielkie szanse na powtórzenie przez naszych czytelników. Autorem wielu takich konstrukcji jest Aleksander Zawadzki, specjalizujący się w projektach związanych z techniką próżniową. W numerze 7/2009 Elektroniki Praktycznej przedstawiliśmy opracowaną przez niego głowicę bolometryczną stosowaną w pomiarach mocy mikrofalowej (fotografia 3). Czujnik jest raczej trudny do wykonania przez czytelników, wszak nie każdy ma pompę dyfuzyjną w garażu.

Nietypowe pomiary nietypowymi czujnikami

Wśród projektów publikowanych w Elektronice Praktycznej znalazło się kilka, które charakteryzowały się swoją oryginalnością. Innym niezwykłym projektem Aleksandra Zawadzkiego był próżniomierz jonizacyjny (EP11/2008) przeznaczony do pomiarów w procesach technologicznych i laboratoryjnych. Autor zastosował w tym urządzeniu sondę jonizacyjną SJW2 produkowaną przez Instytut Tele- Radiotechniczny, dawniej Przemysłowy Instytut Elektroniki. W artykule przedstawiono również sondę jonizacyjną SJ2 produkcji ówczesnego Dolamu (fotografia 4). Parametrów próżni nie da się mierzyć za pomocą stosowanych powszechnie nawet dzisiaj elektronicznych czujników ciśnienia. Za próżnię technologiczną uznaje się ciśnienie rzędu 10-4...10-5 Tr (1 Tr=1 mmHg). Dla przypomnienia normalne ciśnienie atmosferyczne jest równe 760 torów.

Czujniki ciśnienia

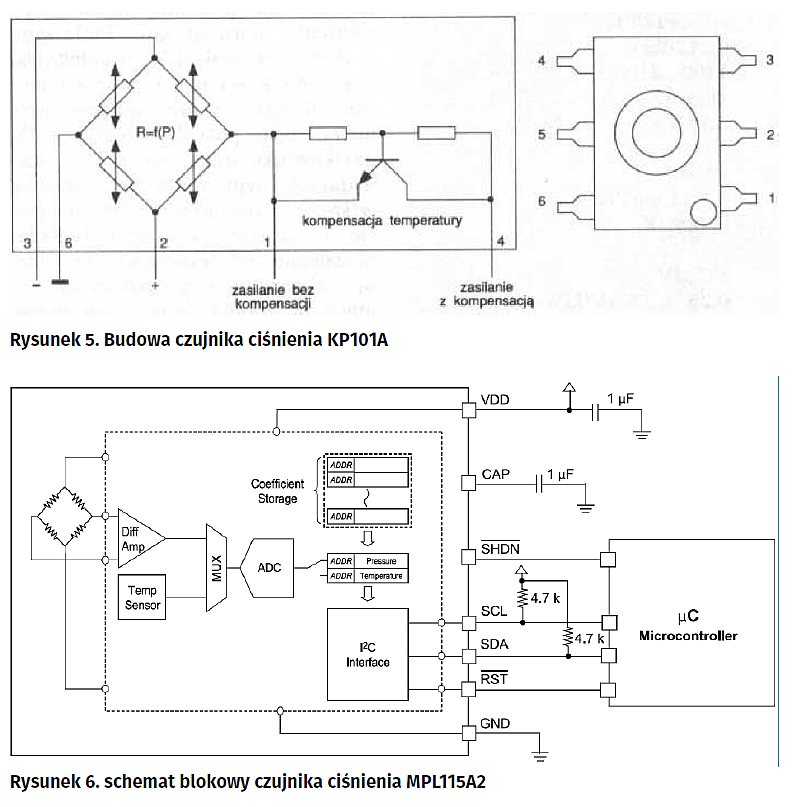

Skoro jesteśmy przy pomiarach ciśnienia, warto prześledzić jak zmieniały się publikowane w EP konstrukcje wykorzystujące czujniki ciśnienia. Pierwszym opisanym przez nas projektem, w którym zastosowano czujnik ciśnienia był barometr/ wysokościomierz autorstwa Piotra Góreckiego (EP 9/94). Użyty w tej konstrukcji czujniki KP101A może z dzisiejszego punktu widzenia wydawać się nieco archaiczny, ale wtedy był jednym z najtańszych elementów tego typu i z tego powodu cieszył się sporym zainteresowaniem. Zaletą (chyba jedyną) czujnika KP101A był zintegrowany w półprzewodnikowej strukturze obwód kompensacji temperaturowej (rysunek 5). Elementami wrażliwymi na ciśnienie były rezystory dyfuzyjne połączone w konfiguracji mostka. Do pomiaru wymagany więc był zewnętrzny wzmacniacz instrumentalny, o który musiał zadbać projektant. W opisywanym urządzeniu autor zbudował go w oparciu o tanie i popularne wzmacniacze operacyjne, co jednak, jak wynika z przedstawionych w artykule szacunków, nie powinno negatywnie wpływać na parametry urządzenia.

Kolejne modele MPX-ów były już znacznie bardziej przyjazne. W opisanej przeze mnie stacji meteo (EP4/2002) dostępne już były układy MPX4115A – wewnętrznie skompensowane termicznie czujniki ciśnienia o zakresie 150...1150 haPa. Jedyną trudnością w zastosowaniu tego czujnika w stacji meteo była konieczność dopasowania zakresu pomiarowego do potrzeb barometrycznych (rozciągnięcia skali). Operacja ta była wskazana dla pełnego wykorzystania zakresu przetwornika analogwo-cyfrowego. Interpretację wyniku, czyli przeliczenie danych liczbowych na ciśnienie atmosferyczne przerzucono na mikrokontroler.

Rozwój czujników ciśnienia podążał w kierunku dalszego zwiększania funkcjonalności tych układów. Elementy stawały się coraz mniejsze, ale nie stanowiło to jednak przeszkody w implementowaniu w nich coraz bardziej złożonych układów funkcjonalnych. Z uwagi na powszechne stosowanie mikrokontrolerów w zdecydowanej większości urządzeń elektronicznych, popularność zdobywały czujniki wyprowadzające wyniki pomiarów nie w postaci analogowej lecz cyfrowej. W strukturach umieszczano więc gotowe układy kondycjonujące sygnał, przetworniki analogowo-cyfrowe, bloki zasilania mogące przechodzić w stan uśpienia oraz, co najważniejsze, popularne interfejsy komunikacyjne, takie jak I2C lub SPI. Producenci dążyli do minimalizacji technologicznego rozrzutu parametrów. Osiągnięcie tego celu nie jest jednak możliwe z czysto fizycznych powodów. Rozwiązaniem, które coraz częściej zaczęło pojawiać się w wyrobach różnych producentów było umieszczanie w strukturze czujników specjalnych rejestrów zawierających indywidualne dla danego egzemplarza współczynniki korekcyjne. Są one określane na etapie produkcyjnym w celu minimalizacji niepewności pomiaru. Dane z rejestrów są odczytywane w aplikacji i po zastosowaniu specjalnego, udostępnionego powszechnie algorytmu przeliczeniowego uzyskiwany jest bardzo precyzyjny wynik. Przykładem takiego elementu jest czujnik ciśnienia MPL115A2 (rysunek 6) zastosowany w stacji pogodowej opracowanej przez Roberta Wołgajewa (EP6/2011).

Kolejnym etapem rozwoju czujników ciśnienia było łączenie funkcji. Przykładem są wielofunkcyjne, choć powszechnie nadal nazywane czujnikami ciśnienia układy BMP180 czy BME280 produkowane przez Bosch Sensortec. W rzeczywistości są to scalone układy do pomiarów parametrów środowiskowych takich jak: ciśnienie atmosferyczne, wilgotność i temperatura. Elementy te są produkowane w technologii piezoceramicznej. Zgodnie z trendami zaimplementowano w nich cyfrowe interfejsy komunikacyjne i wewnętrzne rejestry zawierające indywidualne współczynniki korekcyjne.

Większość projektów z czujnikami ciśnienia, które prezentowaliśmy w Elektronice Praktycznej dotyczyły pomiarów ciśnienia atmosferycznego. Nie jest to jednak jedyne zastosowanie tego typu elementów. Adam Tatuś zamieścił na przykład opis wskaźnika ciśnienia do kompresora modelarskiego, w którym zastosował czujnik ciśnienia MPX5700 mierzący w zakresie do 700 kPa (EP9/2014). Innym ciekawym, nie meteorologicznym zastosowanie czujnika ciśnienia był miernik poziomu cieczy w zbiorniku Marcina Wiązani. Autor zastosował układ MPX4250DP z rurką zanurzoną w zbiorniku. Dodatkowym atutem projektu było zastosowanie procesora PSoC integrującego w sobie komponenty analogowe i cyfrowe, co znacznie uprościło konstrukcję.

Wydaje się, że jest jeszcze sporo innych możliwości zastosowań czujników ciśnienia niż te, które jak dotąd znalazły się w Elektronice Praktycznej. Dziwić może, że nie znalazł się jeszcze miernik ciśnienia krwi, czy choćby automatyczny kompresorek do pompowania kół samochodowych.

Można sądzić, że technologia produkcji czujników ciśnienia jest bardzo trudna i kosztowna, przez co trudno osiągalna. Mamy jednak i polski wątek w tej dziedzinie. Okazuje się, że już w latach 80. XX w. całkiem nieźle funkcjonował zakład produkujący piezorezystywne czujniki ciśnienia. Był to Ośrodek Badawczo-Rozwojowy Elektronicznych Układów Specjalizowanych OBREUS w Toruniu.

Czujniki optyczne i laserowe

Czujniki optyczne stanowią grupę elementów, po które bardzo chętnie sięgają konstruktorzy urządzeń amatorskich i profesjonalnych. Narzucający się zakres zastosowań to wszelkiego rodzaju bariery optyczne, układy alarmowe, zewnętrzne czujniki ruchu, obrotów itp.

Nasi autorzy w ciągu 25 lat sięgali po niemal wszystkie dostępne elementy optyczne, od fotorezystorów przez fototranzystory i fotodiody, aż do najbardziej zaawansowanych elementów oferowanych głównie przez lidera tej branży firmę Texas Instruments. Wykorzystywane były fotoelementy pracujące zarówno w świetle widzialnym, jak i w podczerwieni. Dużą popularnością cieszyły się w latach 90. XX w. fotorezystory RPP1xx, np. RPP131 oparte na siarczku kadmu produkowane przez rodzimą fabrykę. Wielkość obudowy jak na dzisiejsze czasy chyba by była trudna do zaakceptowania. Pewnym utrudnieniem była też zależność rezystancji jasnej od rodzaju napięcia zasilającego. Przy zasilaniu napięciem zmiennym 50 Hz była ona większa niż przy zasilaniu napięciem stałym. Wady tej nie mają fotorezystory ORP12. W EP7/96 przedstawiliśmy przedrukowany z „Everyday with Practical Electronics” projekt wyłącznika zmierzchowego (temat bardzo modny w tamtych czasach), w którym zastosowano ten element.

Już w latach 90. XX w. w detektorach ruchu będących często elementami systemów alarmowych stosowano pasywne czujniki ruchu. W EP4/97 opisaliśmy serię układów LHixxx, których zasada działania oparto na zjawisku zmiany stopnia polaryzacji cząsteczek struktury materiału pod wpływem temperatury. Ciekawostką związaną z tymi układami jest dopasowywanie parametrów użytkowych czujnika poprzez dobór filtru optycznego. Niestety operacja ta jest wykonywana na etapie produkcji, czego konsekwencją jest fabryczny podział elementów przeznaczonych do określonych grup zastosowań.

Odrębną grupę czujników optycznych tworzą czujniki do zastosowań przemysłowych. Stanowią one alternatywę dla indukcyjnych czujników położenia, ale nie jest to ich jedyne zastosowanie. Producenci tych elementów, podobnie jak to jest w przypadku czujników ciśnienia, dążą do uzbrajania swoich produktów w coraz silniejszą inteligencję. Przykładem jest czujnik optoNCDT1402, który potrafi samodzielnie uczyć się dobierania zakresu pomiarowego w zależności od potrzeb aplikacji.

Jednym z ważniejszych parametrów czujników optycznych jest ich widmowy zakres pracy. Ważne jest, aby nadajnik emitował długość fali, na którą jest wyczulony odbiornik. Istotną grupę stanowią czujniki laserowe stosowane przede wszystkim w aplikacjach pomiaru odległości. Bogatą ofertę tego typu elementów ma firma Baumer Electric. W produkowanych przez nią czujnikach OADM zastosowano ciekawe rozwiązanie znacząco zwiększające czułość. Pojedynczy przetwornik PSD zastąpiono matrycą CCD, której względnie mała rozdzielczość (128 punktów) jest dodatkowo zwiększana metodami interpolacyjnymi do 8192 punktów.

Wszystkie klasyczne czujniki optyczne/laserowe mają jedną zasadniczą wadę – określony dość wąsko kątowy zakres pracy. Niedogodność tę wyeliminowano w laserowych skanerach przestrzeni produkowanych przez japońską firmę Hokuyo. Dobierając czujniki UTM, URG, UBG i UXM można projektować systemy pracujące w pomieszczeniach i na zewnątrz, potrafiące przeszukiwać przestrzeń w przedziale kątowym od 190 do 270 stopni.

Pomiary odległości, położenia, wykrywanie ruchu to nie jedyne zastosowania czujników optycznych. Coraz częściej można je znaleźć w systemach rozpoznawania koloru. Przykładem są czujniki SENSOR OT oferowane przez Wobit. Zdolnoś? rozpoznawania kolor?w a?tak?e stopni szaro?ci uzyskano przez odpowiedni dob?r filtr?w optycznych i?detektor?w. Dzi?ki po??czeniu tych metod mo?liwe by?o osi?gni?cie nawet zakresu ultrafioletowego.

ć rozpoznawania kolorów a także stopni szarości uzyskano przez odpowiedni dobór filtrów optycznych i detektorów. Dzięki połączeniu tych metod możliwe było osiągnięcie nawet zakresu ultrafioletowego.

Sensory gazów

Czujniki pozwalające mierzyć zawartość określonych rodzajów gazu w powietrzu od dawna cieszyły się dużym zainteresowaniem czytelników Elektroniki Praktycznej. Ze względów oczywistych szczególnie łakomym kęsem była możliwość pomiaru stężenia alkoholu oraz CO2. W EP10/96 zamieściliśmy opis detektora gazu autorstwa Ryszarda Szymaniaka, w którym zastosował on dostępny wówczas czujnik NAP-11A. Był to element dość trudny w obsłudze i czuły niemal na wszystko, ale takie były czasy. Trudność polegała na tym, że czujnik miał dwa tryby pracy – jeden normalny (pomiarowy), drugi natomiast musiał być okresowo włączany w celu oczyszczania elementu detekcyjnego. W trakcie eksploatacji podczas przepuszczania niskiego prądu przez spiralę podgrzewającą, na aktywnej części sensora mogą zbierać się substancje zakłócające pomiar. Jest to skutek zachodzących reakcji. Trzeba je okresowo usuwać przez odparowanie. W tym celu przez grzałkę przez pewien czas musi być przepuszczany prąd o dużym natężeniu (ok. 170 mA). Zastosowanie w projekcie mikrokontrolera ułatwiłoby realizację takich cykli serwisowych, jednak przy jego braku konieczne było wybieranie rozwiązań alternatywnych, które nie wpływałyby jednak znacząco na obniżenie zdolności pomiarowych urządzenia. Autor wybrał metodę dość radykalną włączając na stałe tryb oczyszczający uznając, że zmniejszenie czułości choć spore, jest w tym przypadku akceptowalne.

Wrażliwość czujnika NAP-11A na różne rodzaje gazów, będąca jednak jego wadą, z jednej strony umożliwia budowanie na jego bazie alkomatu dla ludzi nie wylewających za kołnierz, z drugiej natomiast można na nim oprzeć czujnik dwutlenku węgla dla użytkowników kominków domowych. Co jednak ma począć użytkownik kominka nie wylewający za kołnierz?

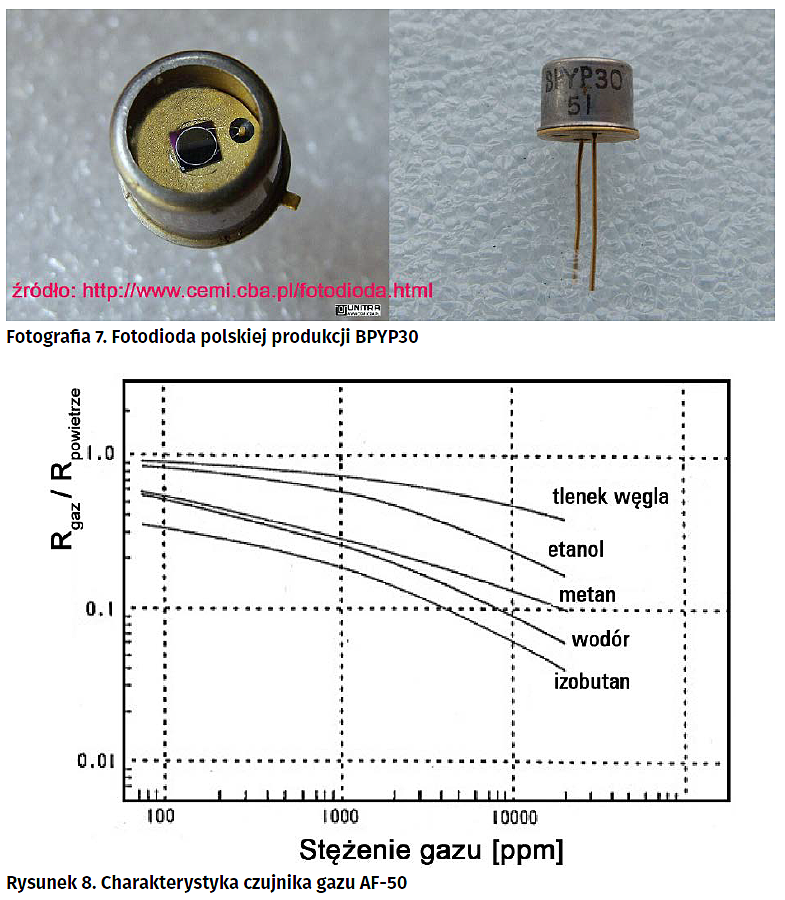

Innym, bardzo popularnym niegdyś czujnikiem gazu były układy AF20 i AF50. Zbigniew Rabee użył układu AF20 w czujniku spalin samochodowych (EP10/97). AF50 należy do grupy czujników uniwersalnych, reagujących na różne gazy. Jego charakterystykę przedstawiono na rysunku 8.

Starania producentów zmierzające do uwrażliwiania sensorów na określony rodzaj gazu zakończyły się oczywiście sukcesem. Przykładem jest czujnik CO typu TG5042 użyty przez Marcina Borowskiego do budowy wykrywacza tlenku węgla (EP5/2010). Selektywny czujnik TG5042 umożliwia wykrycie stężenie tego gazu powyżej 1 procenta. Element ten nie wymaga niewygodnych procedur eksploatacyjnych, jak wspomniany czujnik NAP-11A. Jest to układ 2-elektrodowy, bez wyprowadzeń zasilających grzałkę. Jego wadą jest prądowy typ wyjścia. W większości przypadków niezbędny jest przetwornik prąd napięcie, który na szczęście daje się prosto zrealizować za pomocą jednego wzmacniacza operacyjnego. Jeszcze jedną nieprzyjemną cechą tego układu jest wrażliwość na ujemną polaryzację. Może on ulec uszkodzeniu już przy napięciu wstecznym rzędu 10 mV.

Omawiając sensory gazu warto wspomnieć o wyrobach firmy ELT. Jeden z rewolucyjnych czujników tego producenta, H-550, został zastosowany przez Szymona Paneckiego w mobilnej platformie badającej parametry środowiskowe (EP2/2012). Czujnik H-550 działa na zupełnie odmiennej zasadzie niż wspomniane wcześniej. Nie ma w nim grzałki, a pomiar jest dokonywany przez zastosowanie zaawansowanej technologii wykorzystującej zjawisko absorpcji promieniowania podczerwonego przez gazy. Użyta metoda NDIR (Nondispersive infrared) pozwala uzyskiwać bardzo dobrą selektywność i wydłuża czas życia czujnika. Element zawiera emiter światła o długości fali 4,3 mm przechodzącego przez tubę z badanym powietrzem pochodzącym z otoczenia. W komorze tej światło jest pochłaniane przez cząsteczki gazu proporcjonalnie do jego stężenia. Złożona elektronika zawarta w czujniku dokonuje następnie analizy spektralnej tego co dociera do detektora i na tej podstawie określane jest stężenie gazu. Końcowe dane są odbierane w gotowej postaci tekstowej za pośrednictwem interfejsu UART lub I2C. Nie są więc wymagane żadne dodatkowe przeliczenia.

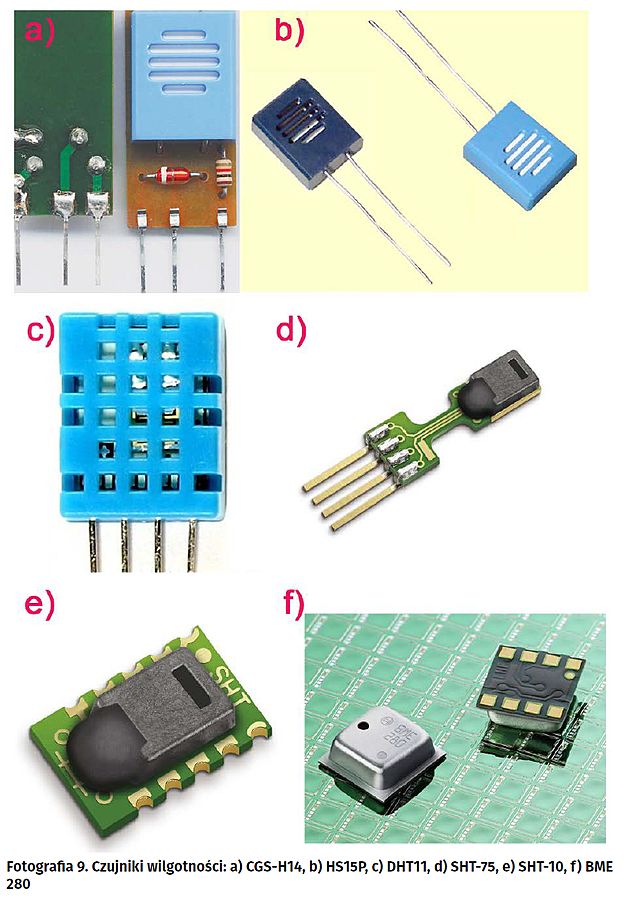

Pomiar wilgotności

Wilgotność jest tym parametrem środowiskowym, który jest określany w danych eksploatacyjnych różnych urządzeń technicznych. Nierzadko producenci określają wręcz przedział wilgotności, jaki powinien być zachowany dla poprawnej pracy urządzeń. Wilgotność nie jest również obojętna dla naszego organizmu, chociaż nie mamy chyba takiej zdolności odczuwania tego parametru jak temperatury. Pomiar wilgotności jest więc parametrem coraz częściej mierzonym w różnych aplikacjach, nie tylko w stacjach meteorologicznych.

Już 10 lat później dostępne były czujniki wilgotności pozbawione wad swych poprzedników. W stacji pogodowej Tomasza Jabłońskiego (EP12/2006) został zastosowany układ SHT-75, który może być z powodzeniem uwzględniany w dzisiejszych projektach. Jest to kompletny czujnik pomiarowy z wbudowanym przetwornikiem analogowo-cyfrowym, rejestrami indywidualnych współczynników korygujących i cyfrowym interfejsem szeregowym, funkcjonalnie odpowiadającym I2C. Komunikacja między procesorem a czujnikiem przebiega z użyciem względnie prostego protokołu. Ramka zawiera surowe informacje o zmierzonej wilgotności, współczynniki korekcyjne i temperaturę (w strukturze zawarto wewnętrzny układ pomiaru tego parametru). Ostateczny wynik jest obliczany przez procesor na podstawie odczytanych danych. Jak widać kompensacja temperaturowa jest realizowana na drodze programowej. Czujnik SHT-75 określa wilgotność z 12-bitową a temperaturę z 14-bitową rozdzielczością.

Obecnie coraz większą popularność zdobywają czujniki produkowane przez firmę Bosch Sensortech.

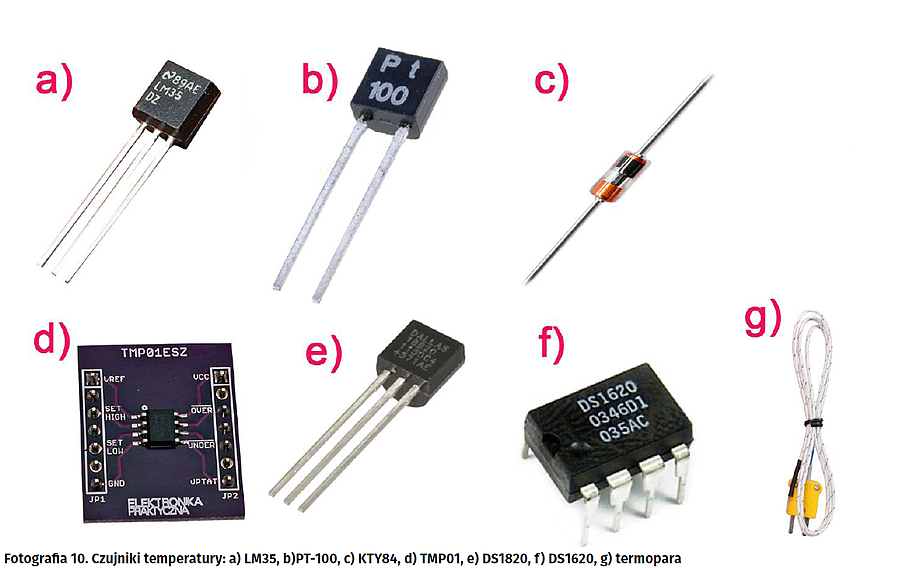

Temperatura – najczęściej mierzony parametr

Pomiary temperatury przyprawiają o istny zawrót głowy. Jeszcze do niedawna można było twierdzić, że numer EP bez jakiegoś termometru, termostatu lub innego urządzenia, w którym temperatura byłaby mierzona, to stracony numer. Trudno się dziwić, gdyż temperatura jest jednym z największych wrogów każdego elektronika. Nie ma elementu elektronicznego, którego parametry nie „płynęłyby” w funkcji temperatury. Pomiar tego parametru wykonywany w celach kompensacyjnych nie jest jednak często stosowanym środkiem zaradczym w projektach. Wyjątkiem są nowoczesne czujniki wielkości nieelektrycznych, o czym była już mowa. Mają one wbudowane własne termometry, a uzyskiwane z nich dane są wykorzystywane do indywidualnego korygowania mierzonych wielkości.

25 lat temu nie było jeszcze tak wielu, tak wspaniałych czujników, jakimi dysponujemy dzisiaj. Pomiary temperatury realizowano najprostszymi środkami, które jednak były jak na tamte czasy zupełnie zadawalające. Największą popularnością cieszyła się prosta metoda wykorzystująca powtarzalną zależność dryftu temperaturowego złącza półprzewodnikowego. Parametr, z którym na co dzień walczymy do upadłego tu okazuje się idealnym narzędziem pomiarowym. Jedną z pierwszych prób zbudowania układu mierzącego temperaturę zaproponował Piotr Górecki w projekcie uniwersalnego termometru-regulatora (EP9/93). Elementem pomiarowym mogła w nim być dioda krzemowa np. BAVP17...21 lub BAY95 lub tranzystor ze zwartym kolektorem z bazą. W tamtych czasach powszechnie dostępne były tranzystory w metalowych obudowach co sprzyjało krótkim czasom odpowiedzi przy nagłych zmianach temperatury. Jako diody najlepiej sprawdzały się te w szklanych obudowach. Elementy te były często łączone szeregowo po 3, 4 w celu zwiększenia napięcia pomiarowego.

Napięcie złączowe zmienia się w zależności od temperatury mniej więcej 2 miliwolty na kelwin. Parametr ten wykazuje stabilność pod warunkiem zapewnienia stałego prądu płynącego przez diodę, wyraźny jest jednak rozrzut technologiczny. Konieczne jest wykonywanie co najmniej 2-punktowej kalibracji, niemożliwa jest dowolna wymiana czujników. Producenci dostrzegając tę niewygodę wyszli konstruktorom naprzeciw, co zaowocowało opracowaniem kultowego, można już dzisiaj tak powiedzieć, elementu, jakim jest LM135 (LM235, LM335, LM35). Czujnik ten charakteryzuje się czułością 10 mV/K, co ułatwia projektowanie bloku odpowiedzialnego za wizualizację temperatury, np. z zastosowaniem układu ICL7107.

Innymi, bardzo niegdyś popularnymi czujnikami temperatury były układy serii KTY8x, np. KTY84. Można je stosować w aplikacjach mierzących temperaturę teoretycznie do 300oC, ale trzeba mieć na uwadze, że tu już wchodzimy w zakres topnienia spoiwa, którym element jest lutowany. KTY to czujnik wykonany z odpowiednio domieszkowanego krzemu. W odróżnieniu od zwykłego złącza półprzewodnikowego ma on dodatni współczynnik zmian napięcia w funkcji temperatury, co znaczenie ułatwia konstrukcję urządzeń. Korzystna jest również niezła liniowość charakterystyki.

Do pomiarów wysokich temperatur należy już sięgać po zupełnie inne elementy. Jednym z najpopularniejszych jest czujnik rezystancyjny PT100. Liczba 100 w oznaczeniu oznacza, że rezystancja tego elementu jest równa 100 V w temperaturze 0oC. Wadą czujnika PT100 i innych PTxxx jest dość wysoka cena. Do ich produkcji jest bowiem wykorzystywana platyna. Czujnik ten ma względnie dobrą liniowość charakterystyki. W pomiarach niewielkich zakresów temperatury nie są potrzebne żadne układy linearyzujące, ale stają się one niezbędne w pomiarach, w których temperatura zmienia się w szerokim zakresie. Niebagatelnym problemem konstrukcyjnym w projektach z czujnikiem PT100 jest rezystancja doprowadzeń. Pamiętajmy, że jest to czujnik, w którym faktycznie mierzoną wielkością jest rezystancja elementu zależna od temperatury.

W 1984 roku zaczęła się rewolucja. Rozkręcała się dość wolno. Tak naprawdę do nas dotarła po około 10 latach, ale trwa do dziś. Wszystko za sprawą firmy Dallas Semiconductor, która wyrosła nagle na rynku dostawców podzespołów elektronicznych z kilkoma pozycjami w ofercie. Rozwijała się jednak z niespotykaną dynamiką. Firma ta zasłynęła z opracowania wielu nietuzinkowych układów scalonych. Komunikacja z procesorem przebiegała z użyciem oryginalnego, opracowanego przez własnych inżynierów interfejsu 1-wire. Jednym z flagowych wyrobów Dallasa jest scalony termometr DS1820, a także termometr/termostat DS1821. Konstruktorzy chętnie sięgają nie tylko po termometry Dallasa, ale też po wiele innych, atrakcyjnych układów. Choć wydawało się, że firma ma przed sobą świetlaną przyszłość, w roku 2001 przejął ją inny potentat rynkowy – Maxim Integrated. Na szczęście linia produktowa została utrzymana i układy DS są dostępne do dziś. Śmiało można powiedzieć, że DS1820 absolutnie rządzi w aplikacjach pomiaru temperatury. Zakres pomiarowy –55...125oC pokrywa najczęstsze oczekiwania, 9-bitowa dokładność, choć nie największa, jest zwykle wystarczająca. Funkcje sterowania i odczytywania danych z układu są dostępne chyba na wszystkie mikrokontrolery, we wszystkich popularnych językach programowania.

Problemy z doborem czujników zaczynają się, gdy trzeba mierzyć bardzo wysokie temperatury. Jeśli wskazane są klasyczne metody w zasadzie jedynym rozwiązaniem jest stosowanie termopar. To dość osobliwy element, którego zasada działania jest oparta na zjawisku Seebeck’a. Jeśli dwa przewody wykonane z różnych metali są ze sobą połączone specjalną termoodporną spoiną, to w przypadku, gdy otoczenie punktu połączenia ma temperaturę T1, a wolne końce znajdują się w strefie o temperaturze T2, w złączu takim powstaje siła termoelektryczna proporcjonalna do różnicy temperatur T1-T2. Spoina musi oczywiście zachowywać swoje właściwości w całym zakresie pomiarowym termopary. Charakterystyka takiego elementu zależy od rodzaju użytych materiałów i jest niestety wyraźnie nieliniowa. Termopary podzielono więc na kilka typów (B, E, J, K, N, R, S, T) i dla nich sporządzono funkcje opisujące charakterystyki. Są one udostępniane w celu konstruowania odpowiednich układów linearyzujących lub opracowania odpowiednich funkcji programowych. Przykład termometru z termoparą typu J lub K przedstawiliśmy w artykule Marcina Wiązani (EP2/2006)

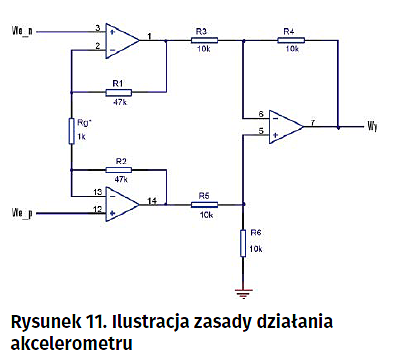

Pomiary siły pełnią ważną rolę w dziedzinę elektronicznych technik pomiarowych, o czym zwykle nie zdajemy sobie sprawy. Tymczasem większość urządzeń automatyki przemysłowej nie działałaby bez możliwości określania położenia i pomiaru siły. Bez tensometrów nie byłoby możliwe konstruowanie wag, od laboratoryjnych, do wielkich, ważących TIR-y i ciężary na haku olbrzymich żurawi. Mimo tak ważnej roli tensometrii, postęp techniczny i technologiczny nie jest w tym przypadku tak wielki, jaki obserwujemy w innych działach. Tensometr jest zbudowany z folii, na której naniesiono, np. przez napylenie, przewodzącą ścieżkę, której rezystancja jest zależna od działających na nią naprężeń mechanicznych. W zasadzie nic nie da się tu zmienić i zminiaturyzować. Co więcej, sam taki tensometr jest z praktycznego punktu widzenia właściwie bezużyteczny, a nabiera on funkcjonalności dopiero po naklejeniu go na odpowiednio zaprojektowany element wykonany z metalu. Z oczywistych przyczyn, jeśli element taki ma mierzyć siły rzędu setek kiloniutonów, musi mieć odpowiednio mocną, a zatem dużą konstrukcję. Optymalizacji można natomiast szukać w elektronice realizującej przetworzenie sygnału z tensometru np. na napięcie przetwarzane następnie przez przetwornik analogowo-cyfrowy i jakiś mikrokontroler. Napięcie uzyskiwane z tensometru jest bardzo niskie, rzędu kilku, kilkunastu miliwoltów. Z uwagi na to, że układ pomiarowy najczęściej ma konfigurację mostka (ćwierćmostka, półmostka lub mostka pełnego), mamy do czynienia z napięciem symetrycznym o bardzo małej wartości z względnie dużą składową stałą. W praktyce zachodzi więc konieczność stosowania wzmacniaczy pomiarowych (instrumentalnych). Przykładowy schemat ideowy takiego wzmacniacza przedstawiono na rysunku 10. W czasach, gdy powstawała Elektronika Praktyczna konfigurację tę tworzyły pojedyncze wzmacniacze operacyjne, np. AD620. Tolerancja elementów powodowała jednak, że trudno było uzyskać wzmacniacz o dobrym współczynniku CMRR (Common Mode Rejection Ratio) określającym stopień tłumienia sygnału wspólnego. W kolejnych latach konstruktorzy mogli już korzystać ze scalonych wzmacniaczy instrumentalnych, w których wewnętrzne rezystory były trymowane laserowo. Przykładem są układy AMP01...04 czy AD627. Ścieżka postępu prowadziła jak zwykle do opracowania kompletnego układu pomiarowego, jakim jest np. ADS1232. Układ ten zawiera 24-bitowy przetwornik A/C i układ zasilania mostka tensometrycznego. Procesor otrzymuje wyniki pomiaru w postaci cyfrowej za pośrednictwem linii DOUT i SCLK. Nawiasem mówiąc układ ten może być stosowany również w aplikacjach z termoparami, rezystancyjnymi czujnikami temperatury itp.

Pomiary tensometryczne nie są często opisywane w Elektronice Praktycznej. Wynika to przede wszystkim z trudności zakupu dobrego tensometru w przystępnej cenie, a przecież należy go jeszcze okleić na precyzyjnie obliczonej metalowej konstrukcji pomiarowej. Najłatwiejszą metodą wejścia w świat tensometrii jest wymontowanie gotowego modułu pomiarowego np. z wagi kuchennej czy łazienkowej. Kilka artykułów na ten temat jednak zamieściliśmy. W EP2/2010 opisaliśmy zestaw ewaluacyjny układu ADS1232, a w EP3/2009 Marcin Wiązania udowodnił, że budowa amatorskiej wagi jest możliwa. O tym jak zróżnicowany jest zakres stosowania tensometrów pokazywaliśmy czytelnikom w artykułach o pomiarach siły zgryzu jaszczurek (EP8/2015), w którym omówiono specjalnie do takich celów opracowany wzmacniacz ładunkowy. Był tez artykuł o tym, jak można zważyć tramwaj (EP3/2010).

Miniaturyzacja tensometrów, może nie taka, jak innych czujników jest jednak możliwa. Produkowane są maty tensometryczne pozwalające mierzyć siły nacisku występujące na ich powierzchni. Metodą tą bada się na przykład schorzenia ortopedyczne, charakterystyki chodu itp. Maty tensometryczne mają różne czułości. Mogą być przeznaczone do badania rozłożenia przedmiotów na półce sklepowej innymi zaś mierzy się siłę nacisku kopyt idącego konia. Wadą takich rozwiązań jest jednak bardzo wysoka cena.

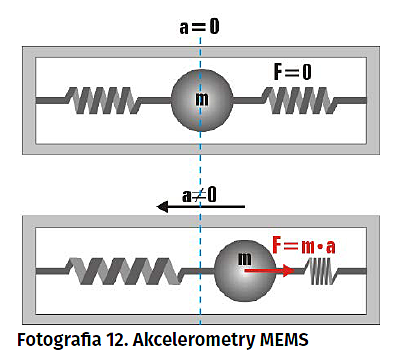

Przyspieszenie, rotacja – jednym słowem ruch

Ostatnią grupą czujników (nie wyczerpującą tematu wszystkich sensorów) są akcelerometry i żyroskopy. Pomiary tych wielkości mogą stanowić dla laika czystą abstrakcję. No bo w jaki sposób można pierwszą zasadę dynamiki Newtona połączyć z elektroniką? Z elektroniką może jeszcze jakoś się da, ale z mikroelektroniką?

Pierwsze akcelerometry wykonane w technologii MEMS miały stosunkowo niewielką czułość rzędu 100 g, 50 g, jednak dość szybko parametr ten poprawiano (zmniejszano krotność g). Jednocześnie akcelerometry ulegały dynamicznej miniaturyzacji. Jako jedne z pierwszych dostępne były u nas akcelerometry firmy Analog Devices. W artykule „Precyzyjna poziomnica elektroniczna” (EP9/99) przedstawiłem zastosowanie akcelerometru ADXL05 z wyjściem analogowym do poziomowania płaszczyzn.

Kolejnym krokiem ewolucji akcelerometrów było wprowadzanie układów mierzących w dwóch a nawet w trzech osiach. Po akcelerometrach przyszła kolej na żyroskopy, potrafiące mierzyć przyspieszenia kątowe (w ruchu obrotowym). W elementach tych jest wykorzystywana siła Coriolisa – specyficzny rodzaj pozornej siły działającej na obiekty poruszające się po okręgu (ogólnie ruchem nie prostoliniowym). Dokładny opis zasady działania żyroskopu elektronicznego przedstawiliśmy w EP10/2008.

Na zakończenie należy wspomnieć, że technika MEMS rozszerzyła się poza układy sensorowe. Przypomnijmy, że chodzi tu o połączenie techniki mikromechanicznej z mikroelektroniczną. Spektakularnym przykładem są układy DLP4710, o których można mówić, że wykonano je w technice mikro-opto-elektromechanicznej. Na powierzchni o rozmiarach 11,186×6,928 mm rozmieszczono matrycę 1920×1080 mikrolusterek odchylanych o ±17o. Lusterka mają przekątną ok. 5,4 mm. Układy te są stosowane np. w projektorach multimedialnych.

Technika MEMS wkrada się również do akustyki. Obecnie mamy już bardzo bogatą ofertę mikrofonów MEMS-owych, które parametrami powoli dorównują dobrym mikrofonom klasycznym, a po pewnymi względami nawet je przewyższają.

Co dalej?

Przyglądając się zmianom jakie nastąpiły w ciągu 25 lat tylko w dziedzinie produkcji czujników elektronicznych, uwzględniając przy tym tempo rozwoju, aż strach myśleć co się wydarzy w następnym ćwierćwieczu. Z pewnością w najbliższym czasie czeka nas sporo nowości w optoelektronice memsowej. Od wielu lat nurtuje mnie problem czy da się coś zrobić z zapachami? Taki czujnik, który musiałby umieć uczyć się zapachów, zrewolucjonizowałby np. wykrywalność przestępczości narkotykowej. Może odpowiednimi czujnikami można by było wydzielać produkty żywnościowe nieprzydatne do spożycia. Już widzę oczami wyobraźni etykietę naklejoną na serek Almette zmieniającą kolor, gdy zawartość opakowania zaczyna nieładnie pachnieć. Może laboratoria już gdzieś pracują nad podobnymi tematami?

Jarosław Doliński, EP

Zaloguj

Zaloguj