Mimo, że diody LED charakteryzują się coraz lepszą sprawnością, w dalszym ciągu jedynie ok. 35% energii dostarczonej do struktury półprzewodnikowej zostaje przekształcone w strumień świetlny, natomiast pozostałe 65% zostaje przekształcone na energię cieplną, którą należy odprowadzić do otoczenia z zastosowaniem odpowiednio wydajnego systemu chłodzenia.

Od tego czy temperatura złącza diody zostanie utrzymana w zdefiniowanym przez producenta zakresie temperatury pracy zależy czas jej funkcjonowania. Przyjmuje się, że przekroczenie dopuszczalnej temperatury złącza o jedynie 10°C może zredukować jej czas eksploatacji nawet o 50%! Ponadto zbyt wysoka temperatura wpływa równie negatywnie na inne parametry pracy diody. Powoduje zarówno zmniejszenie jej sprawności, jak i zmianę koloru świecenia.

Producenci oświetlenia LED potrafią być bardzo zdeterminowani w poszukiwaniu źródeł światła o jak najlepszych parametrach, często spędzając wiele czasu na bardzo wnikliwej analizie dokumentacji, oraz badaniu i porównywaniu poszczególnych rozwiązań. Paradoksalnie, często traktują nieco po macoszemu system chłodzenia, który zapewni optymalną pracę źródła światła, po części niwecząc poniesiony trud.

W rzeczywistości zbyt wiele kluczowych parametrów pracy diody zależy bezpośrednio od sprawności i wydajności zastosowanego systemu chłodzenia, by traktować go beztrosko. Zazwyczaj jest to również najbardziej kosztowny element całej aplikacji, czasem nawet kilkukrotnie droższy niż samo źródło światła, więc kluczowe jest dobranie rozwiązania, które z jednej strony zapewni diodom LED optymalne warunki pracy, z drugiej pozwoli na uniknięcie przeszacowania, które spowoduje niekorzystny wzrost kosztów produkcji. Dlatego na etapie opracowywania aplikacji należy precyzyjnie obliczyć wymagania odnośnie do wydajności systemu chłodzenia i jeśli jest taka możliwość, przeprowadzić modelowanie komputerowe, a następnie laboratoryjne przetestować cały układ w celu zapewnienia diodzie LED optymalnych warunków pracy.

Obliczenie wydajności systemu chłodzenia

Ilość dostępnych na rynku rozwiązań przeznaczonych do chłodzenia diod LED powoduje, że wybór najlepszego z nich nastręcza kłopotów nawet doświadczonym inżynierom. Również sporo literatury dotykającej problemu przedstawia zagadnienie jako bardzo skomplikowane. Tymczasem oszacowanieparametrów systemu chłodzenia w rzeczy samej jest banalnie proste. Weźmy za przykład popularną diodę COB, SDWx4F1C firmy Seoul Semiconductor ustalając jej punkt pracy jak niżej:

Forward Current: 700 mA

Forward Voltage: 35,6 V.

Power: 25 W.

Następnie odczytujemy z karty katalogowej parametry:

Maksymalna temperatura złącza diody Tjmax = 140°C.

Rezystancja termiczna pomiędzy złączem, a punktem lutowniczym diody Tjs = 0,48 K/W.

Przyjmijmy, że w celu zapewnienia odpowiednich warunków pracy temperatura złącza nie powinna przekraczać 90% Tjmax, więc ustalamy akceptowalną temperaturę Tj ≤ 140°C×0,9 ≤ 125°C. Jak wspomniano, sprawność nowoczesnej diody LED wynosi ok. 35% natomiast 65% dostarczonej energii jest zamieniana w ciepło. Przyjmijmy jednak nieco asekuracyjnie, że należy rozproszyć 75% mocy pobieranej ze źródła: P=25×0,75=18,75 W. Zakładając, że temperatura otoczenia, w której będzie pracowała dioda nie przekracza 40°C, całkowitą rezystancję termiczną układu pozwalającą na osiągnięcie akceptowalnego poziomu Tj można wyznaczyć następująco: Rthja=(Tj-Ta)/P=(125-40)/18,75=~4,5 K/W. Przyjmując, że rezystancja diody wynosi 0,5 K/W, a pomiędzy diodą a radiatorem użyto pasty termoprzewodzącej o przewodności 0,4 K/W, aby osiągnąć wymagane założenia radiator powinien mieć rezystancję cieplną mniejszą lub równą 3,6 K/W. Oczywiście oszacowaną w ten sposób wartość, trzeba potwierdzić na etapie testów gotowego rozwiązania, ale w znaczący sposób ułatwia ona dobranie systemu chłodzenia o odpowiedniej wydajności

Dobór konkretnego rozwiązania

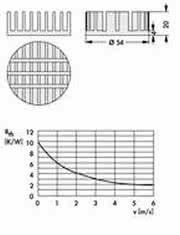

Mając wyznaczoną rezystancję termiczną możemy śmiało zacząć buszować po katalogach w celu dobrania odpowiedniego rozwiązania. Dopiero na tym etapie konstruktor powinien zadać sobie pytania odnośnie do typu użytego radiatora, konkretnego kształtu, czy kierunku ułożenia żeber. Biorąc za przykład rozwiązania firmy Fischer Elektronik, optymalnymi radiatorami spełniającymi wymagania diody SDWx4F1C mogłyby być:

ICK LED R 66 x 40,

|

ICK LED R 54 x 20 G,

|

SK 619 50 SA

|

Dwoma podstawowymi typami chłodzenia, do których najczęściej ogranicza się wybór, jest chłodzenie pasywne (konwekcyjne), bądź aktywne (z wymuszonym obiegiem powietrza). Chłodzenie pasywne wymaga więcej miejsca i często jest bardziej kosztowne, jednak zapewnia niezmienność parametrów oraz nieskończenie długi, bezawaryjny czas pracy. W wypadku chłodzenia aktywnego, niewątpliwą zaletą są mniejsze wymiary. Niestety uzyskuje się je kosztem ograniczonego czasu eksploatacji determinowanego jakością zastosowanego wentylatora. Często jest on nawet dwu-, trzykrotnie krótszy, niż czas pracy diody.

Należy również wziąć pod uwagę hałas powodowany przez wentylator radiatora. Jego poziom wprawdzie wydaje się znikomy i jest pomijalny dla oświetlenia ulicznego, przemysłowego, sklepowego itp., jednak niemal absolutnie dyskwalifikuje zastosowanie takiego rozwiązania w oświetleniu domowym. Kolejnym negatywnym aspektem jest tendencja do gromadzenia się kurzu i innych zanieczyszczeń pomiędzy żebrami radiatora, więc należy uwzględnić większy margines w obliczeniach.

Niestety, w aplikacjach diod dużej mocy, wymagających radiatora o rezystancji cieplnej poniżej 1 K/W, chłodzenie aktywne staje się koniecznością.

Parametry jakościowe radiatora

Jak wspomniano, czas funkcjonowania radiatora jest praktycznie nieograniczony. Jest to element metalowy, w którym nie ma się co zepsuć. Większość producentów wykonuje swoje radiatory z podobnego, jeśli nie identycznego, stopu aluminium. Czym więc kierować się wybierając konkretnego dostawcę, jeśli nie ceną?

Najistotniejszym parametrem radiatora jest jakość jego wykonania polegająca na powtarzalności oraz zachowaniu założonych tolerancji. Nawet niewielkie zmiany w kształcie, wymiarach czy odległości między żebrami, mogą w znaczący sposób wpłynąć na sprawność radiatora, a tym samym na temperaturę złącza diody. Decydując się na rozwiązania mniej renomowanych dostawców, projektant musi założyć większy margines błędu, a więc celowo przeszacować wielkość użytego radiatora, co bezpośrednio wpływa na jego koszt. Często oszczędność wynikająca z użycia tańszego rozwiązania, mniej renomowanego producenta jest więc czysto teoretyczna.

Radiatory firmy Fischer Elektronik

Fischer Elektronik, jest największym w Europie producentem radiatorów tłoczonych, od blisko 50 lat oferującym klientom produkty o najwyższej jakości, począwszy od miniaturowych radiatorów przeznaczonych do układów scalonych, aż do agregatów chłodzących cieczą czy olejem. Dostrzegając potencjał rynku, Fischer Elektronik od wielu lat bardzo mocno inwestuje w rozwój produktów dedykowanych dla klientów z rynku LED oferując im nowoczesne i funkcjonalne produkty opracowane z myślą o nich. Dodatkową zaletą jest możliwość dopasowania radiatorów do konkretnej aplikacji poprzez obróbkę CNC. Dzięki temu każde urządzenie może uzyskać swój niepowtarzalny charakter, a radiator oferując pełną funkcjonalność równocześnie może stac sie ciekawym elementem dekoracyjnym.

Microdis Electronics niemal od początku swojej 25-letniej działalności oferuje produkty firmy Fischer Elektronik na terenie Europy Środkowej i Wschodniej, będąc jednym z największych partnerów firmy Fischer Elektronik w skali globalnej.

Maciej Dziuban

Product & Marketing Manager

Microdis Group

Zaloguj

Zaloguj