Nowoczesne silniki muszą spełniać szereg wymagań wynikających z konieczności zwiększenia sprawności i w konsekwencji ograniczania ilości zużywanej energii. Przy tak masowym zastosowaniu energooszczędność nie jest tylko przejawem mody, czy nośnym hasłem ekologów, ale jest koniecznością. Dlatego oprócz klasycznych silników pojawiają się nowe konstrukcje spełniające współczesne wymagania. Jak się przekonamy, ten rozwój jest ściśle powiązany z dynamicznym rozwojem mikrokontrolerów i układów peryferyjnych.

Ze względu na rodzaj napięcia zasilającego silniki można podzielić na: zasilane prądem przemiennym, zasilane prądem stałym i silniki uniwersalne. Silniki prądu przemiennego są głównie zasilane z sieci energetycznej trójfazowej, lub jednofazowej. Silniki trójfazowe synchroniczne charakteryzują się dużą mocą i wirują synchronicznie z częstotliwością napięcia zasilającego. Indukcyjne silniki jednofazowe mają mniejszą moc i prędkość wirowania jest niższa od częstotliwości napięcia zasilającego (silniki asynchroniczne). Silniki prądu stałego są zasilane napięciem stałym, a prędkość wirowania jest zależna od napięcia zasilającego. Silniki uniwersalne można zasilać zarówno napięciem przemiennym, jak i napięciem stałym.

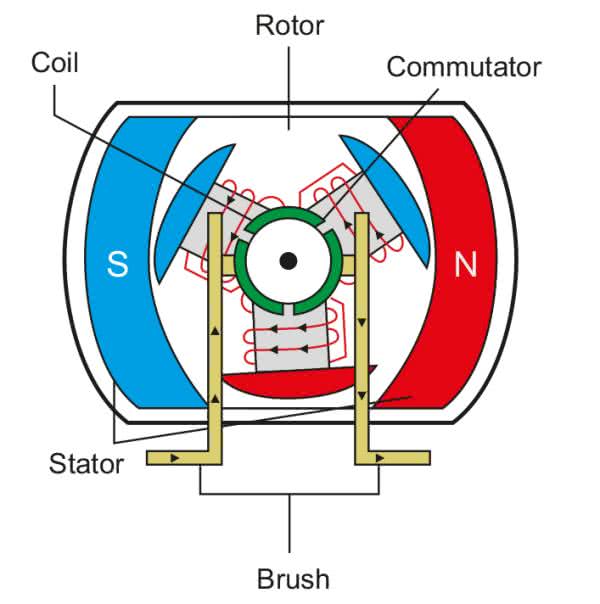

Klasyczny silnik prądu stałego pokazany na rysunku 1 jest zbudowany ze:

- stojana (rotoru) – jest często magnesem trwałym, ale są też konstrukcje, w których stojan jest elektromagnesem na przykład w samowzbudnych szeregowych silnikach prądu stałego,

- wirnika – jest elektromagnesem zbudowanym z uzwojenia nawiniętego na rdzeniu z miękkiego materiału ferromagnetycznego,

- komutatora – zespołu szczotki. Komutator jest zamocowany na stale do wirnika i obraca się razem z nim.

Wirnik z uzwojeniami jest umieszczony w stałym polu magnetycznym magnesu stojana. Po zamknięciu obwodu ze źródła zasilania przez szczotki, komutator i uzwojenie wirnika płynie prąd. Prąd płynący przez uzwojenia wirnika nawinięte na rdzeniu z materiału ferromagnetycznego wytwarza pole magnetyczne oddziałujące wzajemnie z polem wytwarzanym przez magnesy stojana. W wyniku tego oddziaływania powstaje moment obrotowy spowodowany przyciąganiem się różnoimiennych biegunów i odpychaniem jednoimiennych biegunów wirnika i stojana. Po obróceniu się wirnika w położenie spoczynkowe komutator zmienia kierunek przepływu prądu przez uzwojenie wirnika. Zmiana kierunku przepływu prądu przez uzwojenie wirnika powoduje zmianę kierunku pola magnetycznego generowanego przez uzwojenie wirnika i wirnik się ponownie obraca. Zmiany kierunku przepływu prądu przez uzwojenie wirnika następują cyklicznie i wirnik wiruje w jednym kierunku.

Silnik prądu stałego z komutatorem ma szereg zalet. Zmiana biegunowości zasilania powoduje zmianę kierunku wirowania. Prędkość obrotową można regulować w łatwy sposób przez zasilanie przebiegiem PWM o zmiennym współczynniku wypełnienia. Stosunkowo prosta konstrukcja powoduje, że silniki są łatwe w produkcji i przez to tanie. Podstawową wadą jest zużywający się mechanicznie zespół szczotki – komutator. Po określonym okresie pracy trzeba wymienić szczotki, a nawet komutator co może być kłopotliwe i kosztowne.

Przełączanie prądu płynącego przez wirnik powoduje iskrzenie na styku szczotek z komutatorem. Ogranicza to moc silnika i powoduje problemy z zakłóceniami EMI.

Dobrym rozwiązaniem byłoby wyeliminowanie z konstrukcji silnika zespółu komutator – szczotki. To jednak bardzo ważna część silnika zapewniająca naprzemienną zmianę kierunku prądu przepływającego przez uzwojenia wirnika. Jeżeli mamy ją wyeliminować, to trzeba jej działanie zastąpić czymś innym. Cykliczne przełączanie kierunku prądu powoduje, że powstaje coś w rodzaju wirującego wzajemnego oddziaływania pól magnetycznych stojana i wirnika. Mechaniczny „przełącznik” można zastąpić układem elektronicznym sterującym silnikiem „bezszczotkowym” BLDC.

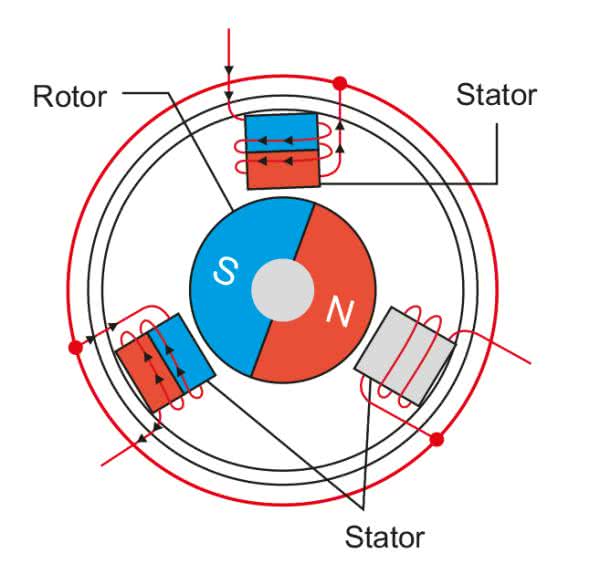

Zasada działania silnika bez szczotkowego BLDC jest podobna jak w silniku szczotkowym i opiera się na wzajemnym oddziaływaniu pól magnetycznych stojana i wirnika. W tym silniku pole magnetyczne stojana jest wytwarzane przez uzwojenia nawinięte na rdzeniu z materiału ferromagnetycznego. Wirnik jest magnesem trwałym i nie ma potrzeby doprowadzania prądu do uzwojenia wirnika przez szczotki i komutator tak jak w silniku szczotkowym. Konstrukcja silnika została pokazana na rysunku 2.

Jak wiemy układ szczotki-komutator w silniku szczotkowym doprowadza prąd do obwodu uzwojeń wirnika po to, by wirnik mógł wytworzyć swoje pole magnetyczne, oraz przełącza kierunek płynącego w uzwojeniu prądu. Wymuszane są zmiany kierunku pola magnetycznego i w konsekwencji powstawanie momentu obrotowego. Usunięcie tego mechanicznego układu powoduje, że konieczne staje się cykliczne sterowanie przepływem prądu przez cewki stojana przez zewnętrzny sterownik po to, żeby uzyskać zmienne wirujące pole magnetyczne z polem magnetycznym magnesu trwałego wirnika. W konsekwencji powstaje moment obrotowy i wirnik się obraca. Silnik BLDC nie może pracować bez zewnętrznego elektronicznego sterownika.

Silniki BLDC mają szereg zalet. Konstrukcja nie wymagająca szczotek i komutatora powoduje, że te silniki są trwałe, niezawodne, ciche i nie generujące zakłóceń EMI. Jedynym zużywającym się elementem są łożyska wirnika. Kolejnym atutem jest możliwość ciągłej pracy przy maksymalnym momencie obrotowym uzyskiwanym w szerokim zakresie prędkości obrotowych. Silniki BLDC przy porównywalnej mocy mogą być mniejsze i tańsze od silników szczotkowych. Można je precyzyjnie sterować w układach sterowania z pętlą sprzężenia zwrotnego w szerokim zakresie prędkości obrotowych i momentu obrotowego.

Są również i wady. Jedną z nich jest konieczność stosowania skomplikowanego układu sterowania zarówno w warstwie sprzętowej jak i programowej. Wydajne, prawidłowe sterowanie w układzie sprzężenia zwrotnego wymaga znajomości położenia wirnika względem biegunów stojana. To położenie jest zazwyczaj określane przez czujniki Halla, ale spotykane są też rozwiązania z czujnikami optycznymi, lub enkoderami. Zwiększa to koszt budowy silnika i komplikuje układ sterownika, bo silnik musi mieć zamontowane czujniki i konieczne są dodatkowe połączenia pomiędzy tymi czujnikami i sterownikiem. Coraz częściej spotyka się też rozwiązania eliminujące fizyczne czujniki położenia, ale układ sterowania musi „wypracować” informację o położeniu. Konstrukcja silnika i sprzętowy układ sterowania są prostsze, ale za to komplikują się algorytmy sterujące wymagające użycia wydajnych mikrokontrolerów.

Podstawy sterownia silnikami BLDC

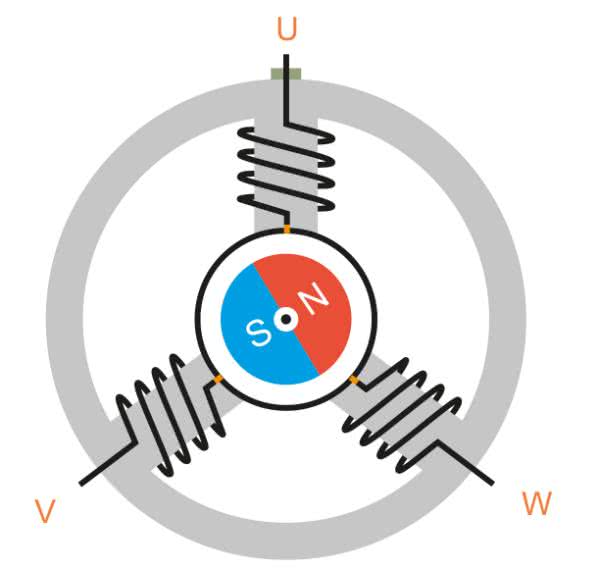

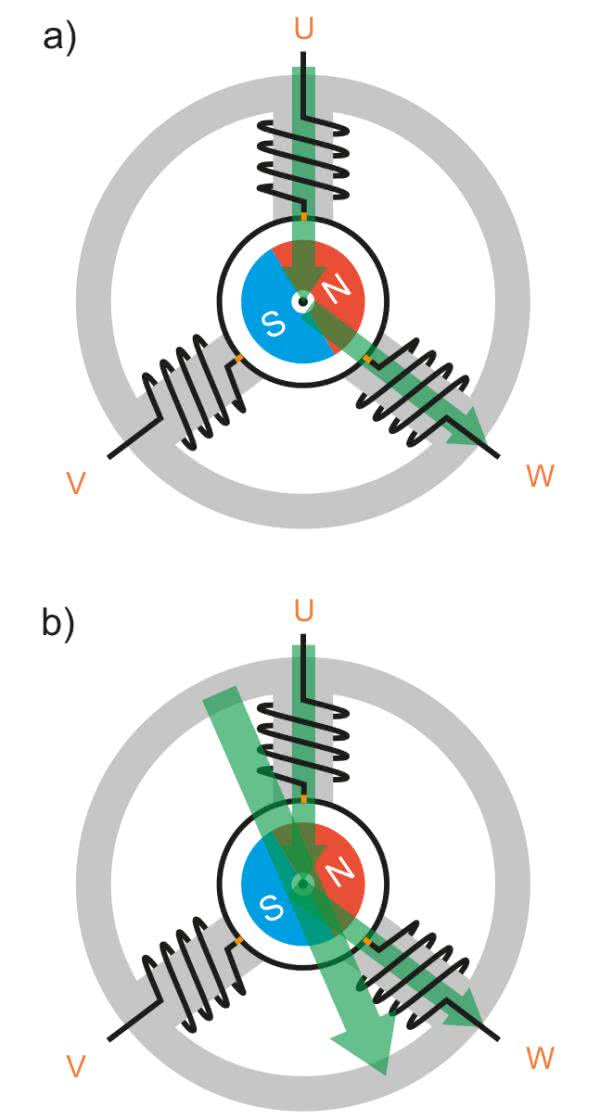

Do rozważań teoretycznych przyjmujemy, że stojan ma 3 uzwojenia rozmieszczone co 120° (w praktyce uzwojeń jest 6 lub więcej). Na potrzeby analizy pracy silnika cewki stojana oznaczamy literami U, V i W, a prąd przez nie płynący prądami fazowymi (fazami) U, V i W. Uzwojenia silnika są połączone w topologii gwiazdy tak jak to zostało pokazane na rysunku 3. Silniki BDLC mogą mieć również uzwojenia stojana łączone w trójkąt. Punkt neutralny układu gwiazdy nie jest wyprowadzany na zewnątrz silnika. Dlatego obwód prądu fazowego musi się zamykać przez dwa uzwojenia stojana. Kiedy na przykład zamkniemy obwód U-V to w uzwojeniach powstaną strumienie magnetyczne (rysunek 4a) i wypadkowy strumień magnetyczny (rysunek 4b).

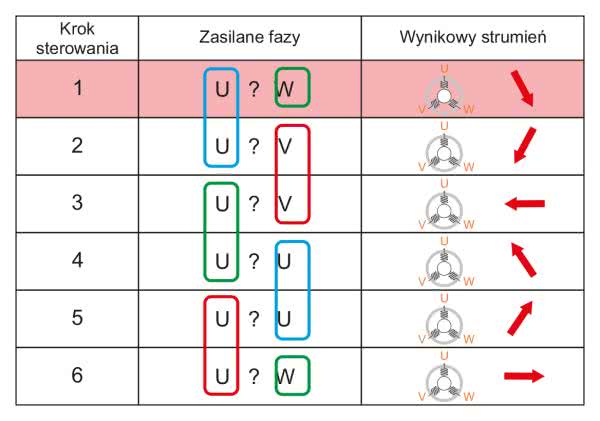

Zadaniem sterownika silnika jest cykliczne przełączanie zasilania uzwojeń stojana tak, aby strumień magnetyczny wytwarzany przez prąd płynący przez uzwojenia wirował w jednym kierunku. Cykl sterowania potrzebny do jednego obrotu silnika zamyka się w sześciu krokach – zostało to pokazane na rysunku 5.

W pierwszym kroku uzwojenia stojana są zasilane przez sterownik tak, że prąd płynie przez U i W. W drugim przez uzwojenia U i V, w trzecim przez uzwojenia W i V i tak dalej. Każda zmiana prądu płynącego przez uzwojenia faz powoduje przesunięcie wypadkowego wektora strumienia magnetycznego stojana o 60°. Wydaje się to banalnie proste i wykonywalne przez nawet bardzo prosty 8 bitowy mikrokontroler. Jednak dalej zobaczymy, że takie proste sterowanie to zbyt mało. Wystarczy do zakręcenia osią sinika, ale do zapewnienia stałego momentu obrotowego, czy stałej prędkości obrotowej przy zmiennym obciążeniu potrzeba czegoś więcej.

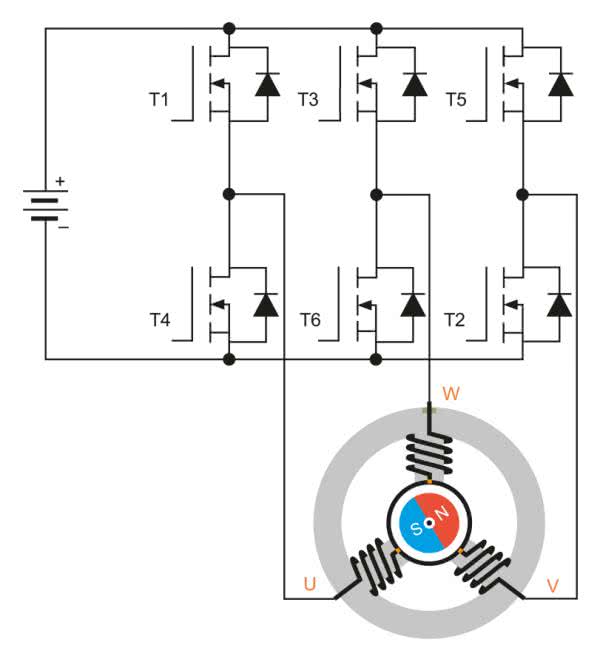

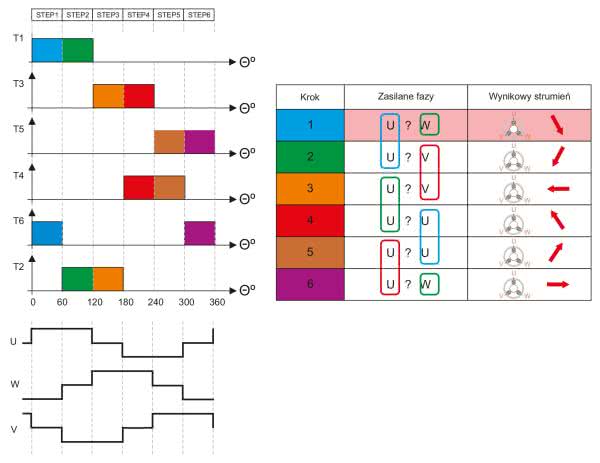

Do sterowania zasilaniem silnika BLDC z możliwością zmiany kierunku wirowania standardowo stosuje się mostkowy driver zbudowany z 6 tranzystorów mocy MOS. Może być zbudowany z dyskretnych tranzystorów, lub jako gotowy układ scalony (rysunek 6). Jak wiemy z rysunku 5 sterowanie silnikiem odbywa się w sześciu krokach. Na rysunku 7 pokazano jak należy sterować bramkami tranzystorów, żeby uzyskać pełny obrót silnika. Kiedy tranzystory drivera przewodzą, na cewki stojana podawane jest całkowite napięcie zasilania.

To uproszczone sterowanie nazywane jest też dwufazowym, bo w każdym momencie są zasilane tylko 2 fazy silnika a trzecia jest bez zasilania. Na wykonanie pełnego obrotu wirnika składa się sześć „szarpnięć”. Powoduje to wibracje i niezbyt płynną pracę silnika. Silnik pracuje z mocą określoną przez napięcie źródła zasilania. Jeżeli chcemy regulować tę moc to trzeba regulować napięcie zasilania drivera. Takie sterowanie nazywane jest trapezowym.

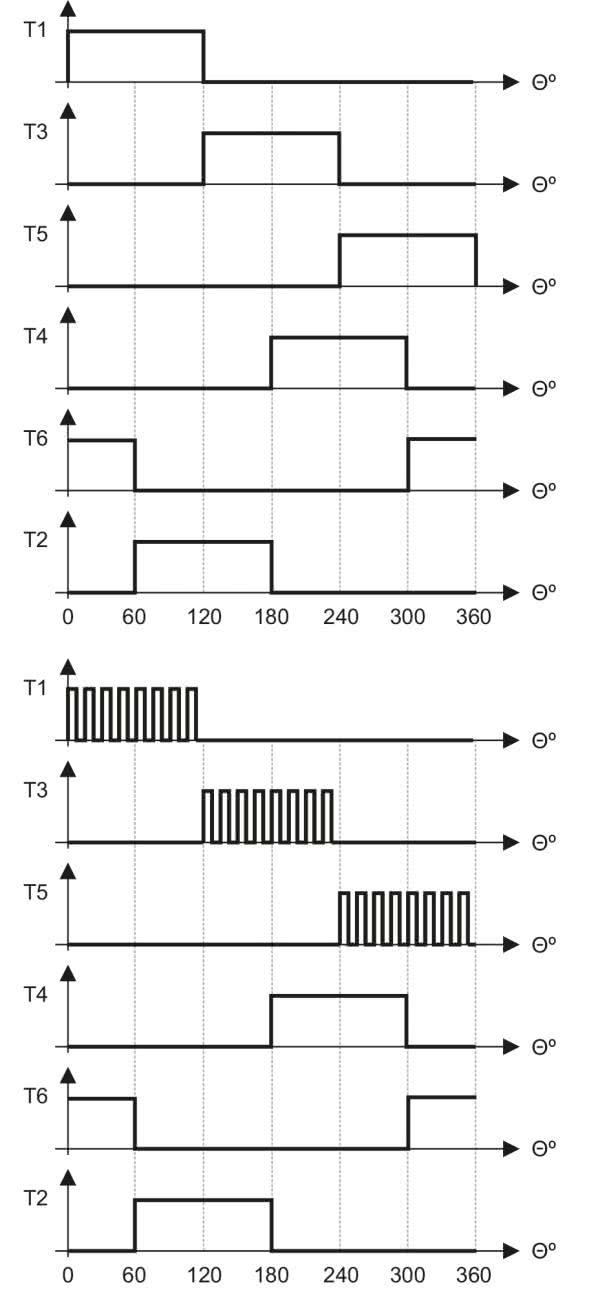

Do sterowania przepływem prądu w fazach i w konsekwencji regulowania prędkości obrotowej stosuje się modulację PWM o dużej rozdzielczości. Sterowanie PWM w mostku drivera można realizować na różne sposoby. Przebiegi PWM mogą sterować tranzystorami T1, T3 i T5 podającymi na cewki plusa zasilana. Wtedy te tranzystory pełnią funkcję regulacyjną, a tranzystory T2, T4 i T6 pełnia rolę komutacyjną. Zostało to pokazane na rysunku 8. Jeżeli wszystkie tranzystory mostka pełnią funkcję regulacyjną to jest to sterowanie bipolarne (rysunek 9).

W silniku BLDC moment obrotowy jest wynikiem wzajemnego oddziaływania pola magnetycznego magnesu trwałego wirnika i pola magnetycznego stojana. Sterownik musi przełączać zasilanie cewek stojana w takim momencie, żeby moment obrotowy wynikający z wzajemnej interakcji tych pól był jak największy. Dlatego układ sterowania musi wiedzieć w jakim położeniu jest wirnik, żeby wykonać komutację w odpowiednim momencie. W silniku komutatorowym ten problem załatwia komutator. W silnikach BLDC układ sterownika musi mieć informację o położeniu wirnika względem uzwojeń stojana. Do tego celu stosuje się czujniki położenia oparte o zjawisko Hall’a, resolvery, lub enkodery. Systemy sterowania z czujnikami położenia zostaną dokładnie opisane w kolejnej części artykułu.

Tomasz Jabłoński, EP

Zaloguj

Zaloguj