Alternatywnym rozwiązaniem dla tradycyjnego i scentralizowanego systemu akwizycji danych jest rozmieszczenie poszczególnych urządzeń pomiarowych jak najbliżej czujników oraz wykorzystanie wspólnej magistrali przemysłowej do przesyłania danych do głównego serwera, bądź centrali sterującej. Omówmy dla przykładu temat elektrowni wiatrowych. Jakikolwiek przewód łączący łopatki wirnika z podstawą konstrukcji musi przejść przez pierścień ślizgowy, który z kolei obraca się swobodnie wraz z ruchem śmigieł. Wraz ze wzrostem liczby montowanych łączy, wzrasta poziom skomplikowania pierścienia ślizgowego, co z kolei powoduje wykładniczy wzrost zarówno kosztów, jak i miejsc potencjalnych uszkodzeń. Poniższy dokument zawiera analizę zalet stosowania rozproszonych systemów pomiarowych, w porównaniu z częściej wybieranym, tradycyjnym rozwiązaniem.

Porównanie scentralizowanych oraz rozproszonych systemów pomiarowych

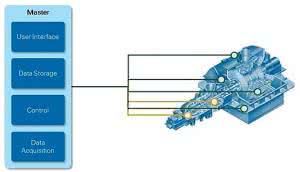

Rysunek 1. Scentralizowany system pomiarowy łączy wszystkie elementy w jednym punkcie, który jest zazwyczaj znacznie oddalony od badanej jednostki

Podstawowy system pomiarowy składa się z kilku niezbędnych elementów, które zapewniają otrzymanie prawidłowych i użytecznych danych. Pierwszym z nich są czujniki, znajdujące się w pobliżu badanej jednostki (UUT - "Unit Under Test") i dołączone do układów kondycjonowania sygnałów. Umożliwiają one - w zależności od wymagań konkretnego pomiaru - odpowiednie wzbudzenie, wzmocnienie czy filtrację sygnałów. Są one następnie przesyłane do systemu akwizycji danych, gdzie po konwersji z formy analogowej na cyfrową możliwa jest ich dalsza obróbka lub logowanie. Oprócz tego, system musi mieć interfejs graficzny dla obsługujących pomiary techników.

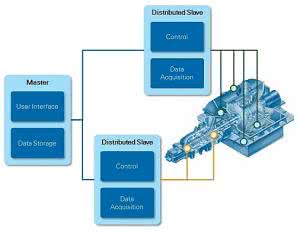

Tradycyjne systemy akwizycji danych wykorzystują scentralizowaną architekturę z dużymi szafami wypełnionymi sprzętem pomiarowym oraz komputerami umieszczonymi w centrali sterującej (rysunek 1). Zaletą takiego rozwiązania jest odseparowanie wykorzystywanych urządzeń od trudnych warunków środowiskowych panujących często w pobliżu testowanej jednostki oraz uproszczenie procesu utrzymania całego systemu. Należy jednak pamiętać, że w wielu przypadkach jego wybór podnosi koszty oraz poziom skomplikowania układu pomiarowego. W systemach rozproszonych urządzenia akwizycji danych umieszczane są w bliskim sąsiedztwie badanej jednostki, jak najbliżej wykorzystywanych czujników, często pracując bezpośrednio w środowisku testowym (rysunek 2).

Interakcja z monitorowanym obiektem odbywa się lokalnie, natomiast dane pomiarowe przesyłane są zdalnie do centralnego serwera, do którego dostęp ma operator. Architektura ta ma znaczną przewagę nad podejściem tradycyjnym. Dzieląc duży, scentralizowany system na niewielkie rozproszone układy, otrzymujemy mniejsze i tańsze podsystemy, które można z łatwością wymienić oraz naprawić w przypadku awarii. Zdecydowanie zmniejsza się także koszt połączeń pomiędzy poszczególnymi systemami. Zamiast nawet tysięcy przewodów, łączących wykorzystywane czujniki, stosuje się pojedynczą magistralę komunikacyjną zapewniającą wymianę danych poprzez wspólną linię.

Tak znaczne ograniczenie długości przewodów wprowadza nie tylko oszczędności finansowe, ale także zapewnia poprawę dokładności otrzymywanych pomiarów dzięki skróceniu odległości między czujnikiem a urządzeniem akwizycji, co zmniejsza równocześnie podatność sygnału na zakłócenia, interferencje czy całkowitą utratę łącza. Dodatkowo, system rozproszony pomaga odciążyć zasoby w komputerze centralnym.

Wiele urządzeń akwizycji danych pracujących lokalnie posiada opcję dodania wewnętrznej logiki, która zapewnia możliwość wykonania wstępnej analizy danych bezpośrednio po ich odczycie oraz redukuje przesyłane informacje do wartości kluczowych. Pozwala to na wykorzystanie tańszego komputera centralnego, który pracuje zdecydowanie szybciej obsługując jedynie interfejs użytkownika oraz proces zapisywania danych, podczas gdy przetwarzanie oraz analiza informacji z czujników są wykonywane na poziomie urządzenia pomiarowego.

Wymagania stawiane systemom rozproszonym

Rysunek 2. Koncepcja architektury rozproszonej polega na rozmieszczeniu urządzeń akwizycji danych jak najbliżej miejsc, w których przeprowadzane są pomiary

Wybierając urządzenia akwizycji danych przeznaczone do pracy w systemach rozproszonych należy pamiętać o specyficznych wymaganiach, jakie wiążą się z tego typu rozwiązaniem. Lokalnie rozmieszczone kondycjonowanie sygnałów oraz akwizycja danych są podstawą omawianej architektury, jednak dodatkowe funkcje jak synchronizacja pomiarów, odporność na warunki środowiskowe czy przetwarzanie danych mogą być dodane w razie potrzeby, biorąc pod uwagę wymagania danej aplikacji. Kolejnym ważnym krokiem jest dobór magistrali oraz protokołu komunikacyjnego, których szybkość, funkcjonalność oraz przepustowość musi być dostosowana do konkretnych wymagań.

Lokalne kondycjonowanie sygnałów oraz akwizycja danych

W systemach rozproszonych zarówno proces kondycjonowania sygnałów, pobieranych bezpośrednio z czujników, jak i akwizycji danych, jest przeprowadzany w samych węzłach pomiarowych, możliwie jak najbliżej wykonywanych odczytów. Układ kondycjonowania może być zarówno zintegrowany z urządzeniem akwizycji danych, jak i stanowić oddzielny element. Wybór pierwszej opcji zapewnia zazwyczaj zmniejszenie kosztów oraz rozmiarów i poziomu skomplikowania systemu. Proces integracji poszczególnych komponentów, testowanie oraz certyfikacja zostały wcześniej wykonane po stronie producenta, co znacznie ułatwia zaprojektowanie oraz wdrożenie systemu. Często w takim przypadku całkowity koszt jest także znacznie mniejszy, gdyż producenci modułów zakupują poszczególne komponenty na większą skalę, co automatycznie zmniejsza ich cenę.

Wytrzymałość

Ze względu na konieczność zapewnienia jak najmniejszej odległości między sprzętem pomiarowym a czujnikami, systemy rozproszone są zazwyczaj umieszczane w tym samym środowisku, w którym znajduje się badana jednostka. Oznacza to, że urządzenia akwizycji danych są często narażone na działanie trudnych warunków środowiskowych, w których tradycyjne przyrządy laboratoryjne byłyby zawodne. Wykorzystanie sprzętu pomiarowego oraz kondycjonującego będącego w stanie pracować często w trudnych warunkach, umożliwia uzyskanie dokładnych pomiarów już podczas pierwszej próby, co z kolei eliminuje liczbę przeprowadzanych testów oraz zmniejsza koszty całego procesu. Standardowymi wymaganiami, stawianymi wybranym narzędziom, są możliwość pracy w ekstremalnych temperaturach, wytrzymałość na wibracje oraz uderzenia, których można się spodziewać zwłaszcza w systemach zamontowanych bezpośrednio na badanym obiekcie. Ważna jest także certyfikacja do pracy w niebezpiecznych warunkach, takich jak przestrzenie zagrożone wybuchem czy środowisko wodne.

Pomimo faktu, że teoretycznie możliwe jest zaprojektowanie obudowy do dowolnego systemu akwizycji danych, spełniającej wszystkie powyższe wymagania, zazwyczaj jest to jednak droższa oraz bardziej problematyczna opcja. Najczęściej zakup gotowego, przetestowanego oraz certyfikowanego do pracy w trudnych warunkach sprzętu jest rozwiązaniem zarówno tańszym, jak i wygodniejszym. Zaprojektowanie oraz wdrożenie własnego rozwiązania, wliczając w to koszty materiałów, testowania i certyfikacji mogą bardzo szybko osiągnąć znaczną wartość. Należy też pamiętać o czasie, który musimy przeznaczyć na całą operację. W przypadku dostawców gotowych rozwiązań nie stanowi to wielkiego problemu, gdyż mają oni możliwość amortyzacji kosztów rozwoju produktu na tysiące sprzedanych egzemplarzy.

Więcej informacji na temat odporności urządzeń oraz metodyki doboru odpowiedniego systemu do danego środowiska pracy znajduje się w dokumencie "Choose the right hardware to reduce system cost in rugged applications" (http://goo.gl/w8b4Rj).

Synchronizacja

Synchronizacja, w bardzo uproszczonym ujęciu, polega na zapewnieniu tej samej podstawy czasu wszystkim elementom systemu. Cel ten osiąga się zazwyczaj współdzieląc sygnały zegarowe oraz wyzwalające. Często w rozbudowanych systemach pomiarowych jednym z podstawowych wymagań jest możliwość skorelowania oraz analizy wszystkich zebranych danych. Brak mechanizmu synchronizacji uniemożliwia określenie, czy dwie analizowane próbki zostały pobrane równolegle. W przypadku badań odpowiedzi układu na wymuszenia, bez synchronizacji nie da się określić relacji między konkretnymi wymuszeniami i odpowiedziami. Dobrym przykładem jest system wykrywania głównych źródeł hałasu w konstrukcji samolotów, stosowany przez firmę Boeing podczas lotów testowych. Polega on na wykorzystaniu rozległej sieci mikrofonów, rozmieszczonych na płycie lotniska, w celu określenia punktów o największym natężeniu hałasu z wykorzystaniem metody triangulacji (mierząc opóźnienie dźwięku z poszczególnych mikrofonów rozmieszczonych w różnych punktach pomiarowych). W przypadku braku synchronizacji precyzyjny pomiar czasu propagacji fali nie byłby możliwy, gdyż każdy element systemu posiadałby własną podstawę czasu.

Synchronizacja w scentralizowanych systemach pomiarowych jest zagadnieniem względnie łatwym do realizacji, gdyż poszczególne elementy znajdują się zazwyczaj we wspólnej obudowie. Synchronizacja systemu rozproszonego wiąże się ze znacznymi utrudnieniami, które wynikają z często dużych odległości między urządzeniami. Opisywany problem można rozwiązać wykorzystując wiele technik, jak np. synchronizację programową, czasową czy sygnałową.

Synchronizacja programowa opiera się na generacji z poziomu oprogramowania impulsu wyzwalającego akwizycję na wszystkich urządzeniach jednocześnie. Jest to rozwiązanie o najgorszej dokładności, gdyż oferuje synchronizację na poziomie milisekund. Jako, że nie istnieje bezpośrednia wymiana danych między poszczególnymi elementami systemu, wewnętrzne zegary rozsynchronizowują się z biegiem czasu.

Synchronizacja czasowa polega na zapewnieniu wszystkim elementom systemu dostępu do wspólnego referencyjnego źródła informacji o czasie. Może ono zostać wykorzystane do generacji zdarzeń, impulsów wyzwalających oraz sygnałów zegarowych. W przypadku układów znajdujących się w dużych odległościach od siebie, popularnym rozwiązaniem jest wykorzystanie powszechnie dostępnych technik zapewniających informacje o upływającym czasie, jak GPS, IEEE 1588, czy IRIG-B. Wspomniane standardy umożliwiają korelację oraz synchronizację pomiarów względem czasu absolutnego na całym świecie, bez względu na to, czy istnieje fizyczne połączenie układów, czy stanowią one w pełni niezależne jednostki. Synchronizacja względem czasu jest najczęściej stosowana z myślą o uniknięciu problematycznych fizycznych połączeń, wykorzystując zamiast nich istniejącą infrastrukturę sieciową lub komunikację bezprzewodową, jak na przykład GPS.

Synchronizacja sygnałowa polega na fizycznej dystrybucji zegarów oraz impulsów wyzwalających pomiędzy podsystemami. Zazwyczaj jest to rozwiązanie o najwyższej dokładności, lecz wymaga rozbudowanej sieci przewodów. Do wad tej metody należy zaliczyć możliwe opóźnienia spowodowane różnymi długościami przewodów.

Wbudowana inteligencja

Wykorzystanie inteligentnych układów nie zawsze jest wymagane w rozproszonych systemach akwizycji danych. Rozwiązanie to wprowadza jednak znaczące korzyści, którym zdecydowanie warto poświęcić uwagę. Dzięki umieszczeniu części logiki bezpośrednio w węzłach pomiarowych, możliwe jest lokalne wykonywanie analizy danych oraz niezależne sterowanie podsystemami, zmniejszając jednocześnie obciążenie centralnego komputera. Wykonanie wstępnego przetwarzania informacji zmniejsza ilość przesyłanych danych. Zamiast transferu pełnych pakietów pobranych próbek, przesyła się jedynie wyniki pomiarów, niezbędne do procesów decyzyjnych, zapisywania oraz późniejszej analizy. Oczywiście, jeśli sytuacja tego wymaga, zawsze możemy zadecydować o przesłaniu całego zestawu danych.

W celu implementacji wstępnie omówionych powyżej funkcji, użytkownik ma do wyboru trzy opcje. Każda z nich oferuje różny poziom złożoności oraz elastyczności.

System operacyjny Windows jest najbardziej znanym rozwiązaniem. Firma Microsoft nieustannie inwestuje w rozwój wbudowanych wersji swojego oprogramowania, minimalizując tym samym obawy dotyczące jego niezawodności w aplikacjach pomiarowych. Z pewnością dodatkowym atutem jest umieszczenie interfejsu użytkownika bezpośrednio na wykorzystywanym sprzęcie oraz możliwość uruchomienia popularnych aplikacji, z rozszerzeniem .exe, bez konieczności tworzenia oprogramowania zapewniającego ich kompatybilność.

Systemy czasu rzeczywistego (RTOS) są chętniej wykorzystywane w rozproszonych systemach pomiarowych ze względu na ich niezawodność oraz deterministyczną naturę. Dzięki gwarancji wykonania poleceń oraz pomiarów w określonym czasie, systemy czasu rzeczywistego są odpowiednim rozwiązaniem w projektach wymagających precyzyjnej definicji momentu wykonania operacji oraz wysokiego poziomu niezawodności.

FPGA (programowalna macierz bramek logicznych) jest to typ programowalnych układów logicznych oferujących największą elastyczność oraz możliwość dostosowania do potrzeb konkretnego systemu. Można za jej pomocą uruchamiać aplikacje, podobnie jak przy wykorzystaniu procesora, jednak nie cechują jej ograniczenia wynikające z liczby dostępnych rdzeni. FPGA zapewnia, dzięki swej strukturze, równoległe wykonywanie zdefiniowanych funkcji, co umożliwia efektywny podział dostępnych zasobów na poszczególne operacje. Co więcej, jako że kod jest zaimplementowany bezpośrednio w strukturze krzemowej układu, FPGA może analizować sygnały wejściowe oraz generować przebiegi znacznie szybciej niż systemy oparte o standardowe procesory.

Sieć komunikacyjna

Sieć łącząca poszczególne elementy systemu rozproszonego, jest równie krytycznym elementem jak wykorzystywany sprzęt pomiarowy. Wybór rozwiązania powinien być dokonany po analizie podstawowych parametrów systemu, takich jak odległość między węzłami, przepustowość sieci, technika synchronizacji oraz wymagany determinizm.

Poniżej znajduje się krótki przegląd najczęściej spotykanych w systemach rozproszonych standardów opartych o technikę Ethernet.

Protokół UDP jest wykorzystywany do transmisji danych w sposób rozgłoszeniowy i umożliwia nadawanie do kilku adresatów równolegle (tzw. multicast). Jest to wydajna metoda do komunikacji głównego kontrolera z wieloma odbiornikami. Ze względu na brak gwarancji otrzymania wiadomości, UDP powinno być wykorzystywane jedynie do nieczęstych aktualizacji danych o niewielkim znaczeniu.

TCP/IP jest także protokołem opartym o Ethernet. Cechuje się znacznie lepszym przystosowaniem do transferu danych krytycznych. TCP/IP buforuje informacje oraz implementuje proces sprawdzania poprawności odebranych danych między nadawcą a odbiorcą (tzw. handshake), co umożliwia wymianę krytycznych informacji.

OPC (OLE for Process Control) jest standardem zaprojektowanym z myślą o umożliwieniu komunikacji wielu urządzeniom, pochodzącym od różnych producentów, za pomocą wspólnego, otwartego protokołu. Większość dostawców przemysłowych urządzeń akwizycji danych oraz sterowania zapewnia kompatybilność z OPC.

Modbus jest niedeterministycznym protokołem o prostej architekturze klient/serwer, wykorzystującym Ethernet oraz warstwę TCP/IP. Jest to idealne rozwiązanie dla aplikacji pracujących z dużą ilością urządzeń pochodzących od różnych dostawców oraz wymagających od niewielkich do umiarkowanych przepustowości.

Ethernet/IP został stworzony przez firmę Rockwell Automation. Protokół ten wykorzystuje TCP do wiadomości ogólnych, oraz UDP do komunikacji z urządzeniami we/wy i do sterowania.

PROFINET jest standardem firmy Siemens i występuje w trzech różnych wersjach (TCP/IP, RT oraz IRT), które różnią się determinizmem przesyłu danych. EtherCAT zaprojektowano w firmie Beckhoff. Technologia ta integruje mechanizmy synchronizacji oraz deterministyczny transfer danych w architekturze master/slave.

EtherCAT został zoptymalizowany z myślą o komunikacji jednokanałowej i jest często wykorzystywany w aplikacjach sterowania ruchem.

Produkty NI wykorzystywane w rozproszonych systemach pomiarowych

National Instruments oferuje szeroką gamę platform oraz produktów, które spełniają wymagania stawiane rozproszonym systemom pomiarowym. Począwszy od platformy PXI, oferującej dużą liczbę kanałów pomiarowych oraz wysoką wydajność, poprzez zintegrowane kondycjonowanie sygnałów w niewielkiej obudowie, jaką zapewnia NI CompactDAQ, po elastyczną platformę NI CompactRIO, oferującą duże możliwości wprowadzania zmian w funkcjonalności sterownika.

NI PXI

Fotografia 3. NI PXI zapewnia najwyższą wydajność oraz liczbę dostępnych kanałów dla rozproszonych węzłów pomiarowych

NI PXI jest przemysłową platformą komputerową zaprojektowaną na bazie otwartych standardów PCI oraz PCI Express. Pojedynczy system składa się z obudowy, kontrolera i do 17 modułów pomiarowych o dużej liczbie kanałów. Dodatkowym atutem platformy jest możliwość ścisłej synchronizacji wielu jednostek. Kontrolery PXI, zarówno z zainstalowanym systemem czasu rzeczywistego, jak i Windows, oferują szereg korzyści dzięki wbudowanym procesorom: począwszy od jednordzeniowego procesora 1,66 GHz, po czterordzeniowy procesor o częstotliwości zegara 2,3 GHz. Dostępność ponad 450 modułów NI PXI, z których wiele posiada zintegrowany układ kondycjonowania sygnałów, zapewnia możliwość konfiguracji systemu zgodnie z indywidualnymi wymaganiami konkretnych aplikacji (fotografia 3).

Platforma NI PXI oferuje najwyższe parametry w zakresie pomiarów, synchronizacji oraz wydajności przetwarzania informacji, wspierając jednocześnie wszystkie główne przemysłowe standardy komunikacyjne.

NI CompactDAQ

Fotografia 4. NI CompactDAQ jest niezawodną platformą, przystosowaną do pracy zdalnej, którą można dostosować do pomiarów dowolnej wartości fizycznej

NI CompactDAQ jest modułowym systemem akwizycji danych składającym się z obudowy, modułów serii C oraz opcjonalnych sterowników z systemem czasu rzeczywistego, bądź Windows (fotografia 4). Zaprojektowany w mniejszej formie oraz o bardziej wytrzymałej konstrukcji niż PXI, NI CompactDAQ został stworzony w celu prowadzenia niezawodnych pomiarów zarówno w warunkach laboratoryjnych, jak i w wymagającym środowisku. Ponad 50 dostępnych modułów serii C umożliwia pomiar dowolnych wartości fizycznych, począwszy od napięcia, po odkształcenia, temperaturę i wibrację. Platforma ta oferuje funkcje niezbędne w niestandardowych, rozproszonych pomiarach, gdzie wymagane jest kondycjonowanie sygnałów.

NI CompactDAQ może pracować przy współpracy z głównym komputerem sterującym, za pomocą połączenia USB, Ethernet lub WiFi lub jako niezależna jednostka z wbudowanym systemem czasu rzeczywistego, bądź Windows, co umożliwia lokalne przetwarzanie informacji, redukcję danych oraz komunikację z wykorzystaniem sieci przemysłowych.

NI CompactRIO

Fotografia 5. NI CompactRIO oferuje niespotykaną elastyczność oraz efektywność przetwarzania danych w wytrzymałej obudowie

NI CompactRIO jest platformą opartą o wbudowany sterownik, przeznaczony do obsługi komunikacji, logowania oraz przetwarzania informacji, obudowę ze zintegrowanym programowalnym układem FPGA oraz moduły serii C (fotografia 5). Szeroka gama dostępnych konfiguracji kontrolerów pozwala na przetwarzanie danych oraz komunikację poprzez inne sieci przemysłowe. Wbudowany układ FPGA pozwala na rozbudowę aplikacji o niestandardowe operacje na sygnałach, sprostanie ścisłym wymaganiom czasowym oraz implementacje nowych protokołów komunikacyjnych, oferując tym samym niespotykaną elastyczność.

National Instruments

ni.poland@ni.com

Zaloguj

Zaloguj