Układy prototypowe służą do tego, by testować na nich pewną ideę, koncepcję, sposób rozwiązania jakiegoś problemu. Inwestor chce, by prototyp zadziałał jak najszybciej. Księgowość każe się liczyć z budżetem. Z kolei projektant chce poświęcić konstrukcji możliwie mało czasu, by nie poprawiać jej wielokrotnie i móc przejść do kolejnego zlecenia. Wszystkie wymienione oczekiwania można spiąć jedną klamrą: potrzebny jest dobry projekt. Im więcej kwestii uwzględnimy na etapie projektowania, czym lepiej dopracujemy nasze urządzenie jeszcze na etapie wyobraźni i obliczeń, tym łatwiej będzie sprostać wszystkim trzem wymaganiom jednocześnie.

W moim katalogu błędów projektowych wyróżniam dwa rodzaje: da się go poprawić drutem – albo nie da się go poprawić drutem. Jeżeli inwestor nie będzie widział jakiegoś „druciaka” w czasie testów prototypu, a płynące prądy są małe lub zbocza wolne, to znaczy, że określoną pomyłkę da się skorygować drutem. Zwłaszcza jeżeli całość usztywni się później poprzez zalanie fragmentu płytki klejem epoksydowym – tak, aby żadne połączenie nie oderwało się od PCB. Mój wykładowca od układów elektronicznych mawiał nawet, że prototyp bez drutu jest jakiś taki... wybrakowany.

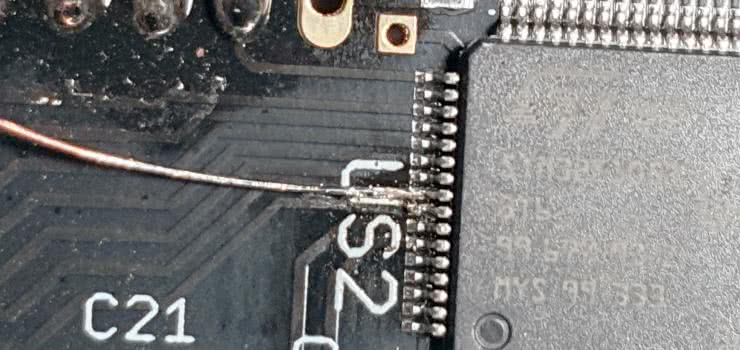

Mój osobisty faworyt w tym zakresie to cienka srebrzanka (mam kilka szpulek o różnych średnicach), ponieważ łatwo można ją dolutować nawet wprost do wyprowadzenia układu scalonego czy innego podzespołu. Do obudów z wąskimi nóżkami, jak TQFP64, który jest już przylutowany do powierzchni płytki, stosuję z kolei pojedyncze miedziane włoski, uzyskane w wyniku zdjęcia izolacji z jednej żyły typu linka. Taki włosek wystarczy tylko pocynować, po czym przyłożyć do odpowiedniego wyprowadzenia i docisnąć gorącym grotem – fotografia 1. Można w ten sposób uratować prototyp, kiedy jakieś wyprowadzenie układu scalonego zostało pomylone – lub jego funkcja źle zinterpretowana. Miedziane włoski mają tę przewagę nad srebrzanką, że są od niej elastyczniejsze, co utrudnia odłamanie ich od miejsca przylutowania, które ma przecież niewielką powierzchnię. Na koniec warto owo miejsce wyczyścić (chociaż zgrubnie) z kalafonii i zalać żywicą epoksydową w celu wzmocnienia.

Jeżeli jednak w grę wchodzi bardzo dokładne kontrolowanie impedancji, zwłaszcza linii różnicowej, to lepiej już nie podchodzić do takiego błędu z drutem – tak samo, jak przy pomyleniu obudowy całego układu scalonego, brrr… Na fotografii 2 widać układ prototypowy, w przypadku którego projektant (tak, to ja) zbyt pochopnie podszedł do układu W25Q16JVSNIQ, a konkretniej do jego obudowy. Po wpisaniu wymienionego symbolu w przeglądarkę otrzymujemy strony dystrybutorów, na których widać zdjęcia układu w typowej, wąskiej obudowie SO8 150 mils, ba – często jest ona opisana nawet jako SO8.

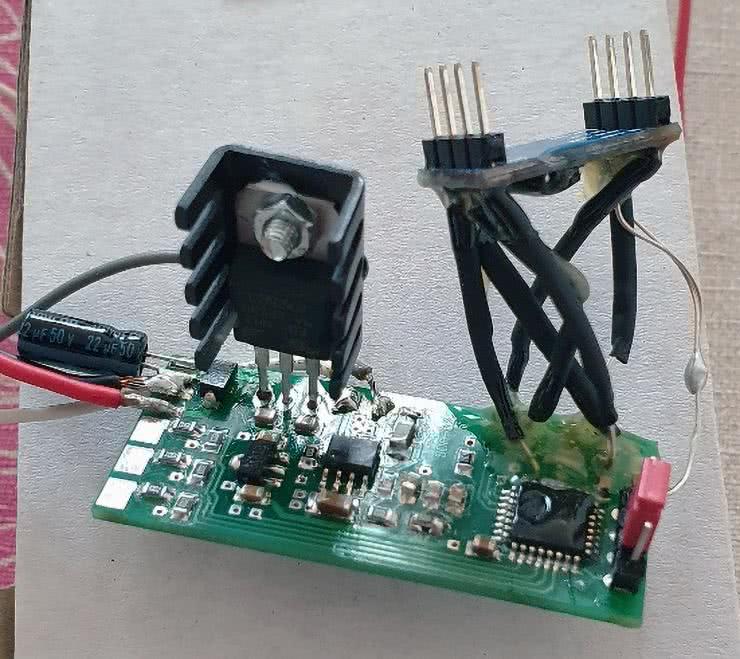

Co zrobił Michał? Michał postawił na płytce ten układ w obudowie SO8, bo nie kwapił się, by przeczytać od deski do deski notę katalogową nieznanego sobie układu. Co potem robił Michał w nocy? Lutował srebrzanką zdobytą naprędce płyteczkę – zawierającą ten układ – do padów na gotowej już płytce, bo termin goni, a w Polsce zdobycie tego układu w obudowie SO8 (150 milsów) jest niemożliwe. Za to egzemplarzy w obudowie SOP8 (200 milsów) jest na pęczki i takiego właśnie chciał ten nieuważny Michał użyć. Ważne, że żywica epoksydowa utrzymała wspomniane elementy w całości. Przy bardziej zaawansowanym układzie scalonym, wymagającym np. dokładnego odsprzęgania zasilania, podobna sztuczka okazałaby się już niemożliwa do wykonania.

Konkluzja: jeżeli nie znamy jakiegoś elementu, przeczytajmy jego notę katalogową pod kątem oznaczenia handlowego danej wersji obudowy. Można się srogo zdziwić, bo dystrybutorzy nierzadko mieszają zamieszczane zdjęcia poglądowe obudów, a nawet nazwy tychże. Zauważyłem, że szczególnie często dotyczy to układów w obudowach SO (150 milsów) i SOP (200 milsów), a przecież nie są one kompatybilne. W ogóle, z oznaczeniami SO, SOP, SOIC, TSOP, SSOP itd. mamy niezłą „jazdę po bandzie” – dlatego zachęcam do uważnego analizowania rysunków obudów wraz z ich wymiarami, bo każdy producent może stosować nieco inne standardy w zakresie dokumentacji.

Kiedy mamy już dopracowany projekt, warto poświęcić więcej uwagi możliwości jego stopniowego uruchamiania, dokładniej: uruchamiania poszczególnych bloków w obrębie jednej płytki. Jeśli na przykład mamy na płytce zawarte fikuśne zasilacze, blok analogowy, przetwarzanie analogowo-cyfrowe i blok cyfrowy, warto byłoby sprawdzić, czy z zasilaczami jest wszystko w porządku, zanim podłączy się do nich bardzo drogą i delikatną cyfrówkę. Pół biedy, gdy można sobie pozwolić na montowanie płyty fragmentami. Gorzej, jeśli zawiera ona masę podzespołów w małych obudowach o gęstym rastrze wyprowadzeń, co więcej: z wkładkami do odprowadzania ciepła. Polutowanie czegoś takiego ręcznie jest bardzo trudne i czasochłonne, na dodatek można wiele z tych układów po prostu przegrzać gorącym powietrzem. Trzeba więc zastosować montaż całości na maszynie pick & place, a potem lutowanie w piecu.

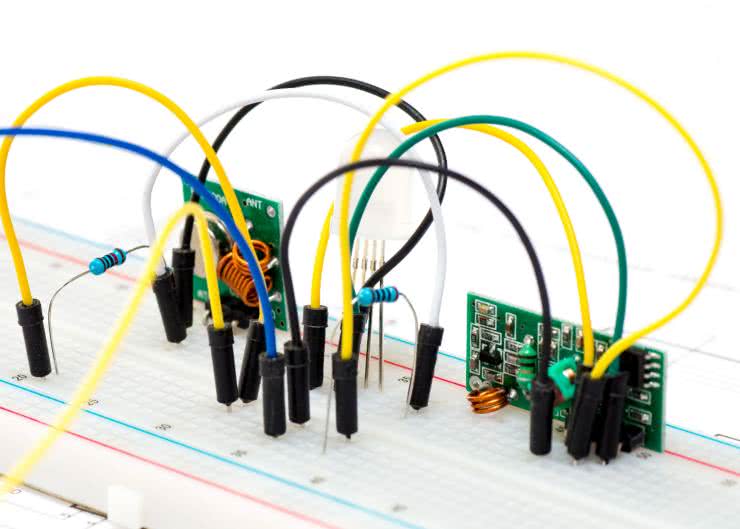

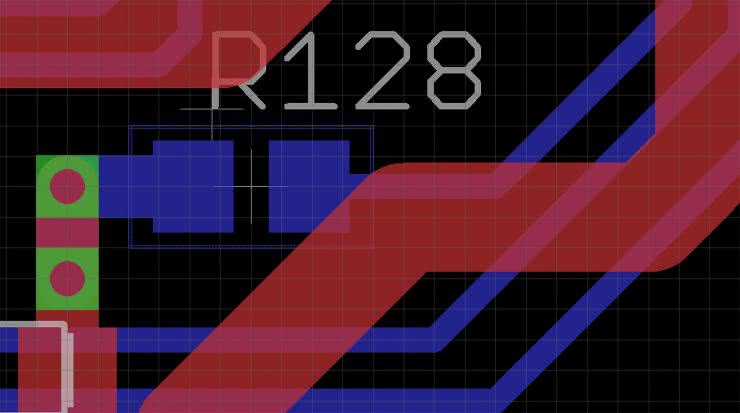

W takich sytuacjach staram się stosować rozwiązanie jak na widoku płytki z rysunku 1. Między wyjściem zasilacza a wejściem zasilania do danego podzespołu (bądź bloku podzespołów) włączam rezystory SMD o niewielkim rozmiarze – tutaj jest to 0805 – lecz nie zlecam ich przylutowania w fabryce. Mając wyjście zasilacza skupione w jednym polu lutowniczym, mogę do niego podłączyć woltomierz, oscyloskop, sztuczne obciążenie lub rezystory obciążające – wszystko, co tylko chcę, by sprawdzić poprawność działania tego modułu.

Kiedy poprzedni blok (w tym przypadku stabilizator) jest już w pełni sprawny i uruchomiony, wlutowuję ręcznie rezystor 0 Ω, będący tak naprawdę zwykłą zworą, co umożliwia zasilenie docelowego już układu. Zajmuje to minutę lub dwie, a moja głowa jest spokojna, że na testowany blok trafiają prawidłowe napięcia. Płytki w wersji produkcyjnej zostały pozbawiane wspomnianych rezystorów-zwor, choć przyznam, że nie zawsze – kiedy zdarzyło mi się zapomnieć o ich usunięciu i powstała niemała partia płytek zawierająca te (niepotrzebne już na tym etapie) dodatki, zleciłem po prostu wlutowanie w ich miejsce rezystorów 0 Ω. Być może ktoś, kto w przyszłości chciałby przeprowadzić reverse engineering, będzie miał potężną zagwozdkę, co autor miał na myśli…

Michał Kurzela, EP

Zaloguj

Zaloguj