Coraz większe nasycenie nowych aut systemami elektronicznymi powoduje, że układy elektroniczne często instalowane są również w mniej optymalnych dla elektroniki miejscach. Narażone są wtedy na wpływ różnych czynników środowiskowych. Analitycy szacują, że wartość systemów elektronicznych we współczesnym pojeździe średniej klasy już może przekraczać 40% całkowitych kosztów pojazdu. Wraz ze wzrostem popularności pojazdów elektrycznych, jak i rozwojem systemów Internetu Rzeczy (IoT) i aut autonomicznych, ewolucja motoryzacji postępuje coraz szybciej.

W przypadku wielu krytycznych systemów, odpowiadających za bezpieczeństwo pojazdu i jego pasażerów, jakiekolwiek awarie, spowodowane czynnikami środowiskowymi są niedopuszczalne. Wraz z postępującą automatyzacją pojazdów problem będzie stawał się jeszcze bardziej istotny. Tymczasem auto wyposażone w bardzo wiele sensorów i innej elektroniki będzie narażone na wilgoć, pochodzącą z kondensacji.

Proces kondensacji

Kondensacja to zjawisko polegające na skraplaniu się wody w wilgotnym otoczeniu na chłodnych elementach. Doskonale znanym przykładem występowania tego zjawiska jest skraplanie się wody na chłodnych szybach od środka samochodu. Kondensacja na elektronice pojazdu jest coraz większym problemem w miarę wzrostu gęstości mocy, zwiększania liczby elementów i kolizji mikroklimatów. Kondensacja występuje, gdy wysokie temperatury na poziomie płyty zderzają się z chłodnymi obudowami i/lub systemami chłodzonymi cieczą. Woda nie uwzględnia zamkniętych stref, zaatakuje wszystkie niezabezpieczone komponenty nie dba ani o nadmiarowości sprzętu ani o zabezpieczenia. Gromadzenie się na zespole płytki drukowanej (PCBA – Printed Circuit Board Assembly) wody działa jak katalizator korozji, pogarszając sukcesywnie działanie systemu i prowadząc do wielu awarii, w tym także katastrofalnych awarii związanych z powstawaniem zwarć na PCB.

Nie jest niczym niezwykłym, że nowoczesne samochody są dostarczane z 5-letnią czy nawet 7-letnią gwarancją. Stanowi to wyzwanie dla dostawców komponentów w zakresie opracowywania nowych elementów, które zapewniają długoterminową niezawodność przy akceptowalnych kosztach. Samochodowe systemy elektroniczne są narażone na ekstremalne temperatury, wysoką wilgotność i kondensację oraz są coraz bardziej narażone na działanie gazów korozyjnych. Dodatkowo problem pogłębia rozwój pojazdów elektrycznych, gdzie występują znacznie wyższe napięcia, więc wymagana jest zwiększona ochrona dielektryczna. Do tego projekty muszą być wystarczająco „gęste”, aby sprostać ograniczeniom dotyczącym rozmiaru i masy docelowych urządzeń.

Większe zaawansowanie tych układów elektronicznych często oznacza, że są one bardziej wrażliwe na zanieczyszczenia i niekorzystne warunki środowiska zewnętrznego. Co więcej, ponieważ samochodowe systemy elektroniczne w coraz większym stopniu bazują na wzajemnym połączeniu, awaria jednego zespołu może zakłócić działanie wielu innych. W przeciwieństwie do zastosowań lotniczych, w których w te systemy można wbudować dwie lub trzy warstwy nadmiarowości, projekty motoryzacyjne zazwyczaj muszą działać bez redundancji. Ponadto nowoczesne technologie, takie jak radary mikrofalowe, skanery LIDAR czy komunikacja na wysokiej częstotliwości, dodatkowo utrudniają ochronę przed wilgocią, gdyż potrzebne są materiały chroniące przed wilgocią, ale np. przepuszczające promieniowania mikrofalowe lub światło widzialne.

Mechanizmy powstawania korozji w systemach elektronicznych

Korozja jest skomplikowanym procesem elektrochemicznym o różnych potencjalnych mechanizmach i przyczynach. Szczegółowy opis tego zjawiska wykracza poza zakres tego artykułu. Jednak w zdecydowanej większości przypadków istnieją trzy warunki, które muszą być spełnione, aby doszło do korozji (rysunek 1):

- konieczna jest obecność metali różniących się od siebie elektrochemicznie (np. złoto/srebro i nikiel/cyna), które tworzą anodę i katodę reakcji elektrochemicznej,

- muszą występować jony, zwykle sole metali, halogenki, wodorotlenki itp.,

- obowiązkowy jest rozpuszczalnik (zwykle tę funkcję pełni woda), w którym rozpuszczają się jony, tworząc roztwór elektrolitu.

Zapobieganie korozji

Aby zapobiec zjawisku korozji, konieczne jest usunięcie jednego z wymienionych składników. Wybór metali w elektronice jest ograniczony do tych używanych do lutowania i wykończenia połączeń, które są odmienne, i zawsze będą istniały obszary różnicy potencjałów ze względu na naturę zespołu elektronicznego. Kluczowe jest jednak unikanie łączenia w systemie metali o skrajnie różnym potencjale elektrochemicznym.

Czyszczenie elektroniki, szczególnie po lutowaniu, może pomóc w usuwaniu jonów z powierzchni modułów elektronicznych, ale nie może zapobiec ponownemu osadzaniu się form jonowych ze środowiska operacyjnego. Dodatkowo warto wybierać materiały do lutowania, które określanie są jako no clean, czyli niewymagające czyszczenia po lutowaniu. W przypadku systemów szczególnie narażonych na czynniki otoczenia, jak właśnie elektronika sektora motoryzacyjnego, płytki PCBA są czyszczone po ich lutowaniu, właśnie ze względu na to, że pozostałości topników mogą nie tylko przyspieszać korozję, ale także utrudniać przyleganie powłok ochronnych.

Powłoki konformalne pomagają zapobiegać tworzeniu się roztworów elektrolitycznych, działając jako bariery dla wilgoci. Powłoka taka musi być wytrzymałą barierą dla wilgoci i musi wykazywać wysoką przyczepność do podłoża (w tym przypadku PCBA), aby zapobiegać odwarstwianiu się ochronnego pokrycia. Gdy powłoka konformalna rozwarstwi się, powstaną wnęki pomiędzy elektroniką a pokryciem, co może spowodować powstanie kieszonek, które zostaną spenetrowane przez wodę i wytworzy się roztwór elektrolityczny, a to z kolei przełoży się na powstawanie ognisk korozji. Taka sytuacja nie tylko oznacza utratę ochrony przed korozją, ale także ją przyspiesza, gdyż wilgoć ma utrudnioną drogę ucieczki z wnęki w rozwarstwionym pokryciu. Dlatego też przygotowanie powierzchni (mycie, odtłuszczanie itd.) przed pokryciem jest niezwykle istotne. Równie ważne jest odpowiednie dobranie samego pokrycia do wymagań konkretnej aplikacji.

Powłoki konformalne i inne bariery dla wilgoci

Powłoki konformalne to cienkie, ochronne powłoki, na ogół polimerowe, które są często nakładane na płytki obwodów elektronicznych lub całe zespoły PCBA w celu zapewnienia wymaganej ochrony przed wpływem środowiska bez nadmiernych kosztów lub zwiększania wagi systemu. W przemyśle motoryzacyjnym powłoki konforemne dzieli się w zależności od miejsca aplikacji danego modułu na środki używane w kabinie (układy elektroniczne umieszczone w przedziale pasażerskim) lub pod maską (elektronika w bliskiej odległości od silnika). Wyróżnienie takich dwóch kategorii ułatwia omówienie głównych wymagań każdej z nich. Jednak wraz ze wzrostem wyrafinowania i dążenia do powstawania zespołów wielofunkcyjnych te grupy są łączone, a dodatkowo dążenie do stosowania coraz bardziej kompaktowej i rozproszonej elektroniki o wyższej mocy w samochodach elektrycznych jeszcze bardziej zaciera te granice.

Elektronika kabinowa

Elektroniczne czujniki i systemy umieszczone w kabinie pasażerskiej zasadniczo zajmują tę samą przestrzeń, co pasażerowie pojazdu. Zimą może to oznaczać relatywnie niskie temperatury z tendencją do kondensacji wody z atmosfery, natomiast latem przekłada się to na powstawanie bardzo ciepłej i wilgotnej atmosfery. Zarówno kondensacja, jak i wysoka wilgotność zagrażają w takim środowisku niezawodności elektroniki, ponieważ sprzyjają korozji. Ponadto elektronika może być narażona na zanieczyszczenia atmosferyczne czy roztwory czyszczące, a także rozpryski cieczy itp. Każdy z tych czynników może stanowić sam w sobie potencjalne zagrożenie dla niezawodności, zwłaszcza w połączeniu z podwyższoną wilgotnością powietrza czy też następującą kondensacją.

Biorąc pod uwagę stosunkowo łagodne środowisko pracy, w jakim działa elektronika w kabinie samochodu (w porównaniu do omówionego dalej przedziału silnikowego), akrylowe powłoki konforemne od dawna dominowały w tym segmencie, oferując dobre właściwości w zasadzie w zakresie wszystkich istotnych parametrów tej aplikacji, zwłaszcza w przypadku wysokiej wilgotności otoczenia czy rozprysków cieczy.

Pokrycia pod maską

Elektronika znajdująca się pod maską samochodu – w przedziale silnika, w podwozu, czy innych wyeksponowanych miejscach, ze względu na swoją lokalizację, stawia czoło większym wyzwaniom środowiskowym niż elektronika w kabinie. To środowisko jest znacznie mniej kontrolowane, z wyższymi maksymalnymi temperaturami pracy i znacznie większymi możliwościami zanieczyszczenia paliwami, olejami, płynami czyszczącymi, gazami korozyjnymi, cząstkami metali czy słoną wodą chlapiącą z odladzanych powierzchni dróg. Jasne jest, że podzespoły elektroniczne, które pracować mają w takim środowisku, jak i inne elementy poza kabiną pojazdu podlegają znacznie trudniejszym warunkom środowiskowym, a zatem wymagają wyższego poziomu ochrony zapewnianego przez nowy rodzaj powłoki ochronnej.

Powłoki na podzespoły elektroniczne przeznaczone do zastosowań pod maską i do innych zastosowań poza kabiną muszą być wyjątkowo odporne na warunki o wysokiej wilgotności, mieć doskonałą odporność chemiczną, być wysoce elastyczne, aby przetrwać skoki temperatury i szok termiczny, a także być w stanie przetrwać znacznie wyższe temperatury otoczenia niż środki przeznaczone do elektroniki kabinowej.

Odporność na wilgoć

Pokrycie ostrych krawędzi to zdolność powłoki do całkowitego i niezawodnego pokrycia ścieżek urządzeń, połączeń lutowanych i innych powierzchni metalowych, aby zapobiec podatności na korozję – jest to od dawna dobrze znany problem. Został on ostatnio podkreślony w normie IPC5- 22ARR J-STD-001 (Conformal Coating Material & Application Industry Assessment).

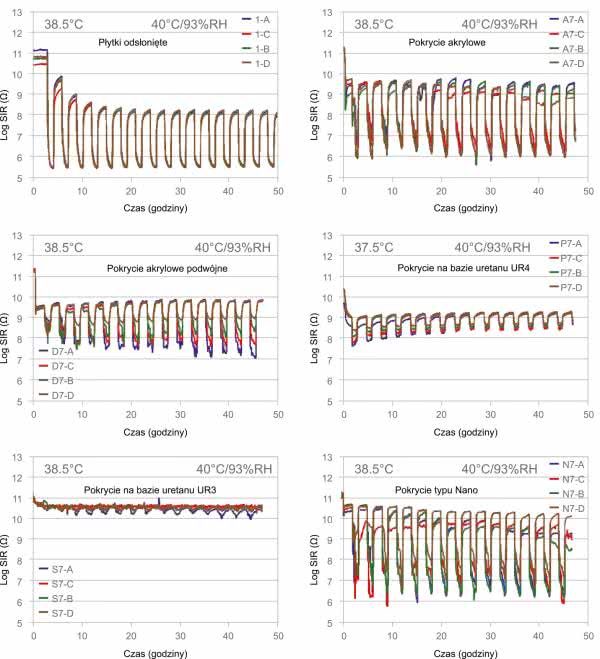

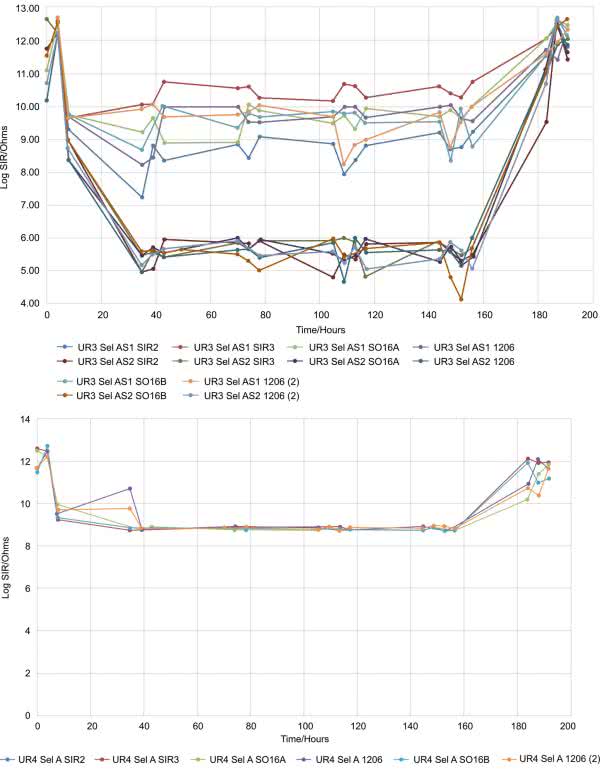

Aby zademonstrować znaczenie pokrycia krawędzi i ochrony przed ciekłą wodą w postaci kondensacji, brytyjskie Narodowe Laboratorium Fizyczne (NPL) pracuje obecnie nad opracowaniem kontrolowanego testu kondensacji. Badacze z NPL wykazali, że przy temperaturze 40°C i wilgotności względnej 93% różnica temperatur wynosząca zaledwie 1,5°C może prowadzić do powstania wilgoci wystarczającej do zmniejszenia rezystancji izolacji powierzchniowej (SIR) miedzianej ścieżki z teraomów do megaomów – o trzy rzędy wielkości czy nawet więcej, jak pokazano na rysunku 2. Dane zaprezentowane na rysunku 2 wyraźnie pokazują znaczny spadek wartości SIR niepowlekanego zespołu, ograniczoną ochronę oferowaną zarówno przez nanopowłokę, jak i pojedynczą warstwę pokrycia akrylowego, lepszą ochronę, zapewnianą przez dwie warstwy tego pokrycia, a także zalety nowych materiałów pokryć konformalnych, bazujących na uretanie – UR3 oraz UR4.

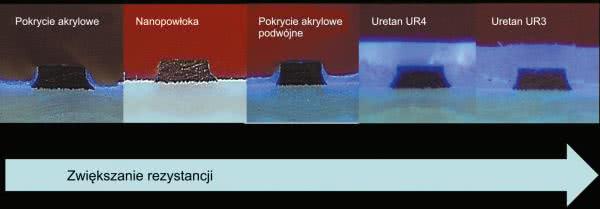

Doskonałe parametry pokryć uretanowych można częściowo wytłumaczyć ich grubością, chociaż szczególny skład chemiczny tego preparatu również odgrywa istotną rolę, co wyjaśnia znacząca różnica w parametrach między UR4 i UR3, mimo że nakładane grubości (ok. 150 μm) są podobne w obu przypadkach, jak pokazano w przekroju na rysunku 3.

Odporność na szok termiczny

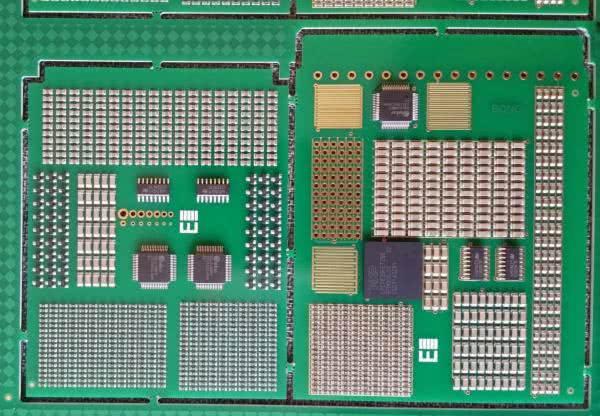

Elektronika samochodowa jest zwykle specyfikowana do pracy w temperaturach od –40°C do 125°C, z szybkimi przejściami między ekstremalnymi temperaturami. Próbka testowa używana przez firmę Electrolube do pomiaru SIR pokazana jest na fotografii 1. Została ona zaprojektowana z wieloma komponentami ułożonymi w trudnej konfiguracji, aby lepiej symulować montaż produkcyjny. Moduły takie zostały selektywnie pokryte poliuretanami UR3 i UR4 o docelowej grubości 250 μm i poddane 1000 cyklom szoku termicznego powietrze-powietrze, we wcześniej wskazanych ekstremalnych temperaturach, z szybkością zmian temperatury przekraczającą 40°C/min.

Testowe płytki zostały sprawdzone wizualnie przy powiększeniu 20× pod kątem pęknięć, rozwarstwień oraz uszkodzeń połączeń lutowanych lub komponentów. Po 1000 cyklach UR3 wykazywał pewne oznaki pękania powierzchni i odbarwień, ale nie odsłaniał żadnych powierzchni metalowych, a pęknięcia nie rozprzestrzeniały się na powierzchnię płytki. UR4 nie wykazywał prawie żadnych zmian w wyglądzie.

Odporność na mgłę solną

W celu oceny ochrony zapewnionej w warunkach mgły solnej (co ma być symulacją warunków jazdy zimą) próbki testowe pokazane na fotografii 1, uprzednio wystawione na 1000 cykli szoku termicznego, zostały poddane 196-godzinnemu testowi w mgle solnej (roztwór 5% NaCl w wodzie). Płytki były stale zasilane napięciem 50 V przez cały czas trwania testu, a rezystancję izolacji mierzono w pewnych odstępach czasu podczas testu. Jak pokazano na rysunku 4, oba materiały działały dobrze, zapewniając doskonałą ochronę przed środowiskiem mgły solnej, chociaż UR3 zapewniał wyższy ogólny stopień odporności izolacji, zgodnie z wynikami testu kondensacji NPL.

Pojazdy autonomiczne przypominają ruchome serwery

Ponieważ samochody zaczynają przypominać ruchome serwery bez komfortu korzystania z kontrolowanych warunków środowiskowych, kondensacja stanowi poważne zagrożenie dla długoterminowej niezawodności tych systemów. Dodatkowym utrudnieniem przy walce z kondensacją jest oczekiwany wzrost wielkości wielu modułów. Inżynierowie projektujący te skomplikowane systemy nieustannie przesuwają granice integracji systemów, łącząc kamery, radar dalekiego zasięgu i bliskiego pola, LIDAR, czujniki zbliżeniowe i wiele innych.

Większe systemy mogą prowadzić do powstawania obszarów „mikroklimatu” ze zwiększonymi różnicami temperatur, zwiększając szansę na występowanie kondensacji w całym systemie. Podczas skupiania wysiłków na harmonijnym łączeniu zaawansowanych technologii kluczowe jest również zwracanie uwagi na zaawansowane strategie i technologie ochrony obwodów.

Określając strategię ochrony PCBA, inżynierowie muszą wziąć pod uwagę jej wpływ na czułe szybkie sygnały cyfrowe, sygnały analogowe i wpływ na zarządzanie temperaturą systemu (grzanie i chłodzenie). Dodatkowy koszt i złożoność produkcji w porównaniu z poziomem ochrony to ryzyko związane z projektowaniem aplikacji, które każda firma musi rozważyć. Biorąc pod uwagę docelowy poziom bezpieczeństwa pojazdów autonomicznych, posiadanie dobrze przemyślanej strategii ochrony przed kondensacją ma kluczowe znaczenie dla biznesowej strony projektowania systemu.

Dobrą wiadomością jest to, że nastąpił znaczny postęp w zakresie powłok PCBA. Projektanci mają teraz szersze możliwości ochrony złączy i anten, a także ochronę dużych komponentów bez negatywnego wpływu na ich termikę, parametry, w tym także parametry RF lub integralność sygnału. Ten postęp w technologii powlekania hydrofobowego pozwala na uzyskanie cieńszych powłok (nawet ok. 25 μm), które zapewniają wysokie rozpraszanie ciepła, jednocześnie pozwalając na poprawę wydajności procesów produkcyjnych.

Kondensacja na płytce drukowanej wymaga 100% ochrony 3D na wszystkich komponentach i połączeniach. Zastosowanie lepkosprężystych powłok ma kluczowe znaczenie dla zapewnienia, że będą się one rozszerzać i kurczyć w takim samym tempie jak PCB. Gdy stosowane są materiały o wysokiej lepkości, ich właściwości rozszerzalności cieplnej różnią się od materiałów składowych elementów na PCB, takich jak kondensatory ceramiczne, rezystory, obudowy układów scalonych, jak i sam laminat FR4, metalowe przelotki itp.

Z upływem czasu, wraz z cyklami temperaturowymi różnice we właściwościach rozszerzalności cieplnej prowadzą do naprężeń mechanicznych, które mogą powodować pękanie powłok lub przemieszczanie się elementów. Stosowanie powłok lepkosprężystych eliminuje problemy związane z naprężeniami mechanicznymi i pozwala projektantom chronić PCBA bez obawy o spowodowanie większej liczby awarii.

Nie możemy zaprojektować pojazdów jutra z użyciem wczorajszych technologii

Znacznie większym wyzwaniem jest projektowanie autonomicznych pojazdów jutra z użyciem wczorajszych strategii ochrony PCBA. Przemysł elektroniczny szybko zbliża się do stanu, który możemy nazwać futurystycznym i który przewiduje pasażerów korzystających z pojazdów autonomicznych. Dlatego zaufanie do ochrony elektroniki bezpośrednio odnosi się do bezpieczeństwa pasażerów, co jest wyraźnie kluczowym wymogiem. Długoterminowa niezawodność tych złożonych systemów autonomicznych jest krytyczna, aby firmy mogły osiągnąć zwrot ze swoich inwestycji na poziomie miliardów dolarów, wydanych na rozwój i produkcję nowych, coraz bardziej autonomicznych pojazdów.

Biorąc pod uwagę przydzielone zasoby, opracowane standardy i połączenie zaawansowanych technologii, warto przy projektowaniu nowoczesnych systemów motoryzacyjnych każdorazowo rozważyć coś tak prostego, jak kondensacja, która może szybko spowodować awarię systemu. Projektanci systemowi, którzy uwzględniają to zjawisko, uzyskają strategiczną przewagę rynkową swoich systemów pod względem żywotności systemu czy jego małej awaryjności.

Nikodem Czechowski, EP

Źródła:

https://bit.ly/3JX09iq

https://bit.ly/3uKzjUk

https://bit.ly/3IUw7KT

Zaloguj

Zaloguj