Problemy z zakresu kompatybilności elektromagnetycznej stale nękają projektantów płytek drukowanych. Inżynierowie elektronicy, projektujący tego rodzaju systemy, muszą zawsze monitorować poziom emitowanych zakłóceń oraz odporność systemu na oddziaływania tego typu. Niestety, nawet małe niedopatrzenia mogą powodować problemy elektromagnetyczne, które są obecnie jeszcze bardziej powszechne niż kiedykolwiek, ponieważ płytki drukowane kurczą się, a urządzenia wymagają coraz wyższych prędkości działania, oszczędniejszych przetwornic itd.

Dwie podstawowe kwestie w zakresie tych zagadnień to kompatybilność elektromagnetyczna i generowane zakłócenia elektromagnetyczne. Zagadnienia kompatybilności elektromagnetycznej (EMC) obejmują generowanie, propagację i odbiór energii promieniowania elektromagnetycznej przez omawiane urządzenie. Zazwyczaj wynika to z jego kiepskiego projektu i może powodować niestabilne lub niepoprawne działanie urządzenia. EMI, czyli emisje elektromagnetyczne lub zakłócenia elektromagnetyczne, odnoszą się do emitowania przez urządzenia zakłóceń, które mogłyby być szkodliwe dla innych urządzeń w otoczeniu. W poniższym artykule kwestie związane z projektowaniem PCB i umieszczaniem na nich indukcyjności rozpatrywać będziemy pod kątem minimalizacji generowania zakłóceń elektromagnetycznych przez projektowane urządzenie, gdyż to na ogół jest największym problemem.

Zakłócenia elektromagnetyczne

Prąd zmienny płynący przez dowolny przewodnik generuje promieniowanie elektromagnetyczne. Każda ścieżka na płytce drukowanej jest, w zasadzie, anteną. Oczywiście, na ogół sprawność emisji takiej anteny jest niewielka, wręcz zerowa. Jednakże, jeśli nie zachowa się odpowiednich zasad projektowania systemu, sprawność ta może wzrosnąć na tyle, że poziom emisji projektowanego systemu przekroczy dopuszczalne granice. Promieniowanie elektromagnetyczne generowane przez urządzenia elektroniczne nie może przekraczać pewnych, opisanych w normach branżowych poziomów. Dlatego też kluczowe jest takie projektowanie systemów elektronicznych, aby minimalizować poziom wytwarzanych EMI. Inaczej może nie być możliwe np. wprowadzenie danego systemu na rynek.

Mechanizm generowania zakłóceń elektromagnetycznych jest bardzo prosty i wynika bezpośrednio z podstawowych praw elektromagnetyzmu, w szczególności z prawa Ampère’a, które wiąże ze sobą indukcję magnetyczną wokół przewodnika z płynącym prądem z jego natężeniem. Zmienny przepływ prądu powoduje powstanie zmiennego pola magnetycznego, które emitowane jest dalej w eter w postaci właśnie zakłóceń. Zakłócenia elektromagnetyczne rozpatruje się w pasmie od 10 (lub 15, zależnie od normy) kHz do 1000 MHz.

W ogólności poziom zakłóceń elektromagnetycznych zależny jest od płynącego ścieżką prądu. Jest także, pośrednio, zależny od częstotliwości – z czego wynika sprawność ścieżki jako anteny. Na ogół sprawność anteny rośnie wraz ze zbliżaniem się jej długości do długości fali sygnału. W przypadku miedzianych ścieżek na laminacie FR4 długość fali przy 10 MHz wynosi od 14 m do 15 m, ale przy 1 GHz już od 137 mm do 154 mm. Dokładna wartość zależna jest m.in. od stałej dielektrycznej laminatu płytki drukowanej i geometrii ścieżki. W dużym uproszczeniu mówiąc, zakłócenia elektromagnetyczne są proporcjonalne do prędkości zmian prądu w czasie, czyli pochodnej di/dt. Im wyższa jest wartość różniczki z prądu dla danego sygnału/danej ścieżki, tym wyższego poziomu EMI możemy się spodziewać.

Normy

Spełnienie wymagań dotyczących poziomu emisji elektromagnetycznej przez urządzenie jest jednym z wymagań do nadania urządzeniu znaku CE, który jest potrzebny, aby wprowadzić system do sprzedaży na terenie Unii Europejskiej. Wymagania dotyczące poziomu generowanych EMI zapisane są w normach branżowych. W ogólności na terenie Unii Europejskiej o kwestiach tych traktuje dyrektywa EMC – dyrektywa kompatybilności elektromagnetycznej 2014/30/UE (poprzednio obowiązywały dyrektywy: 2004/108/WE oraz 89/336/EWG). Dyrektywa Parlamentu Europejskiego i Rady Europy o numerze 2014/30/UE z 26.02.2014 roku dotyczy m.in. harmonizacji ustawodawstwa krajowego w kontekście kompatybilności elektromagnetycznej.

Szczegóły techniczne, dotyczące dopuszczalnych poziomów zakłóceń elektromagnetycznych, regulują normy branżowe, zapisane w normach serii EN 61000, EN 55022, EN 55024. W przypadku urządzeń konsumenckich, w większości przypadków kluczowymi dla nas będą normy dostępne w Polsce jako PN EN 61000-3-x, opisujące wartości poziomów dopuszczalnych emitowanych zakłóceń dla różnych klas systemów (głównie podzielonych zgodnie z poborem prądu z sieci), a także normy szczegółowe, np. PN EN IEC 55011 dla urządzeń przemysłowych, naukowych i medycznych, PN-EN IEC 55015 dla systemów oświetleniowych itp.

Pomiary zgodności urządzeń z normami realizuje się na sposób opisany w normach z rodziny PN EN 61000-4-x. Typowo pomiar EMI prowadzi się za pomocą specjalnego dookólnego detektora (fotografia 1) podłączonego do analizatora spektralnego (fotografia 2).

Testowane urządzenie umieszcza się w specjalnym, ekranującym namiocie, w którym umieszczony jest także detektor. Przykład takiego namiotu pokazano na fotografii 3. Warto zwrócić uwagę na lśniącą tkaninę namiotu – ma ona wplecione drobne, przewodzące druciki, co czyni z niej klatkę Faradaya. Jest ona zamykana na magnesy, które sprawiają, że nie pozostaje – nawet na wejściu – nieekranowana przestrzeń, którą zakłócenia z zewnątrz mogłyby dostawać się do środka.

Projektowanie płytek drukowanych

Jednym z kluczowych czynników, wpływających na poziom wypromieniowanych przez system elektronicznych zakłóceń elektromagnetycznych, jest projekt płytki drukowanej. Projektując system elektroniczny, nie mamy wpływu na pewne czynniki – częstotliwość pracy zegarów procesora, częstotliwość kluczowania przetwornicy, natężenie prądu płynącego ścieżkami itp. Wszystkie pozostałe aspekty projektu leżą w rękach inżyniera, projektującego system. W pierwszej kolejności może on dobrać elementy elektroniczne (szczególnie elementy pasywne) tak, aby zoptymalizować system pod kątem EMI – ograniczyć liczbę generowanych wyższych harmonicznych, ewentualnie nawet zmniejszyć prędkości narastania zboczy kluczowych sygnałów, szczególnie tych o wysokim prądzie.

Finalnie należy zaprojektować płytkę zgodnie z zasadami, pozwalającymi minimalizować emisję zakłóceń. Wspomniano powyżej, że na poziom zakłóceń wpływ ma m.in. długość ścieżek. Ale których ścieżek? I jak najlepiej jest je zminimalizować? Jest to wybitnie zależne od konkretnego projektu i danej aplikacji. Zagadnienie to jest zbyt szerokie, aby je wyczerpująco omówić w ramach jednego artykułu. Dlatego skupimy się na tym, jak optymalizować projekty zawierające przetwornice impulsowe, a w szczególności gdzie lokalizować na płytce drukowanej jeden z głównych elementów odpowiedzialnych za EMI – cewkę przetwornicy. Indukcyjność jest głównym elementem odpowiedzialnym za EMI, gdyż jej fizyczna zasada działania opiera się właśnie na magazynowaniu energii w polu magnetycznym uzwojenia.

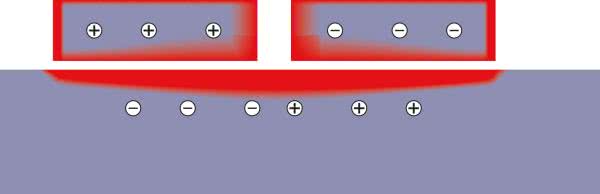

Gorące pętle

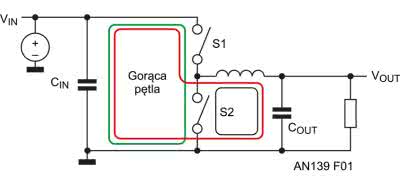

Aby zoptymalizować projekt, należy zlokalizować miejsce, które emituje najwięcej zakłóceń elektromagnetycznych. W przypadku topologii przetwornic nieizolowanych jedną z najbardziej podstawowych jest regulator typu Buck. Promieniowanie EMI generowane jest przez pętle ze ścieżek z sygnałami o wysokim di/dt. Przewód zasilający czy przewód prowadzący dalej do obciążenia nie powinny mieć dużej zawartości prądu przemiennego. Można więc skupić analizę na sekcji układu od kondensatora wejściowego (CIN), który powinien dostarczać wszystkie istotne prądy przemienne do przetwornicy, do kondensatora wyjściowego (COUT), gdzie kończą się wszelkie prądy przemienne.

Na rysunku 1 został pokazany schemat typowej przetwornicy Buck. Podczas cyklu pracy, gdy klucz S1 jest zamknięty, a S2 otwarty, prąd przemienny płynie godnie z czerwoną pętlą. Podczas drugiej części cyklu pracy, podczas gdy klucz S1 jest rozwarty, a S2 zamknięty, prąd przemienny podąża z kolei niebieską pętlą, również pokazaną na schemacie. Oba przebiegi prądu mają kształt trapezu. Nie jest teraz oczywiste, która pętla wytwarza najwyższy poziom zakłóceń elektromagnetycznych. Jest nią pętla… zielona, którą pokazano na rysunku 1. Wynika to z faktu, że w tej pętli płynie w pełni kluczowany prąd – przełączany od zera do prądu szczytowego układu i z powrotem do zera. I tak w każdym cyklu. Zielona pętla jest tzw. pętlą gorącą, ponieważ ma najwyższą energię AC oraz, co za tym idzie, EMI.

Aby zredukować poziom EMI i poprawić funkcjonowanie układu, należy maksymalnie zredukować efekt promieniowania z zielonej pętli. Gdybyśmy mogli zredukować obszar płytki drukowanej, zajmowanej przez zieloną pętlę do zera i dodatkowo kupić idealny kondensator wejściowy o zerowej impedancji, problem zostałby rozwiązany. Ale jesteśmy ograniczeni do realnego świata i rzeczywistych rozwiązań. Dlatego też trzeba sięgnąć po pewne optymalne kompromisy.

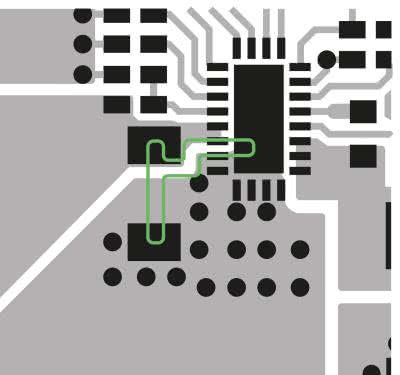

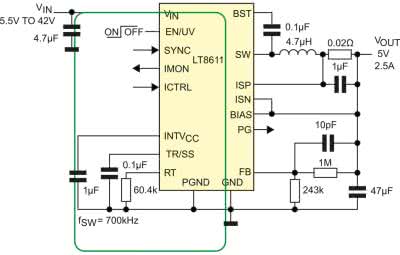

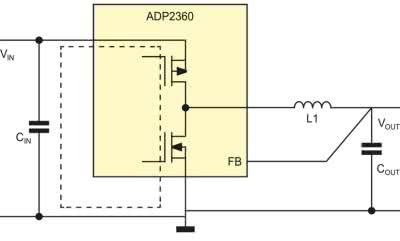

Przyjrzyjmy się schematowi przetwornicy typu Buck bazującej na scalonym kontrolerze LT8611 (rysunek 2). Układ LT8611 ma oba klucze zintegrowane wewnątrz, więc w systemie musimy zajmować się tylko podłączeniem kondensatora wejściowego w możliwie najlepszy sposób. Jak widać na schemacie na rysunku 3, gorąca pętla nie jest wcale łatwa do określenia w realnym układzie.

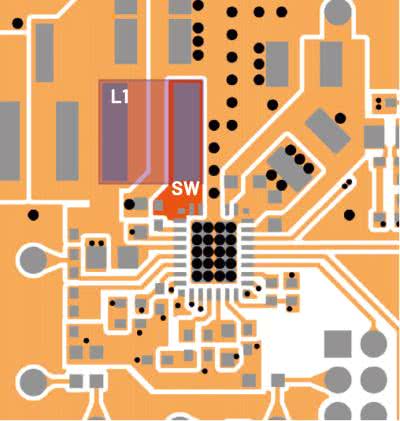

Zielona linia na rysunku 2 to gorąca pętla na górnej warstwie PCB. Prąd przemienny przepływa przez kondensator wejściowy i przełączniki w układzie. Rysunek 2 pokazuje fragment płytki demonstracyjnej DC1750A dla układu LT8611. Gęstość prądu w przekroju ścieżek gorącej pętli będzie wyglądać tak, jak pokazano na rysunku 4.

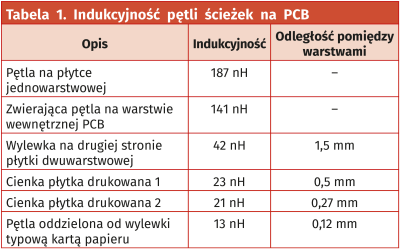

Jak bardzo pętla zwierająca na drugiej stronie PCB lub wylewka masy pod gorącą pętlą redukuje poziom EMI? Inżynierowie z Linear Technologies (obecnie Analog Devices) sprawdzili to, żebyśmy my nie musieli. Indukcyjność testowej pętli o wymiarach 10×10 cm na jednowarstwowej płytce drukowanej wynosi 187 nH i spada do 13 nH, jeżeli pod nią – w odległości zaledwie 0,13 mm – umieści się wylewkę masy. Nie zawsze jednak jest taka możliwość, więc warto znać inne opcje.

W tabeli 1 podsumowano dostępne rozwiązania oraz wypadkowe parametry powstałych pętli.

Kluczowym elementem, jaki znajduje się w przetwornicy impulsowej, jest cewka. Jej lokalizacja wpływa często na wielkość i kształt gorącej pętli przetwornicy, ale czy tylko..?

Położenie indukcyjności

Położenie cewki, a nawet jej orientacja na płytce drukowanej mogą mieć istotne znaczenie dla poziomu EMI, jaki będzie emitowany z płytki drukowanej. Nawet w przypadku, gdy cewka nie jest częścią gorącej pętli przetwornicy. Na rysunku 5 został pokazany stabilizator impulsowy typu step-down, w którym krytyczna gorąca pętla jest pokazana jako linia przerywana. Widać, że cewka L1 nie jest częścią gorącej pętli. Można więc założyć, że umieszczenie tej cewki nie jest krytyczne. Jest to prawidłowe założenie, ale trzeba dopilnować, aby cewka indukcyjna znajdowała się poza gorącą pętlą, dokładne jej umieszczenie jest drugorzędne. Mimo to należy przestrzegać kilku zasad.

Po pierwsze, żadne wrażliwe ścieżki sterowania nie powinny być prowadzone pod cewką indukcyjną – ani bezpośrednio na powierzchni PCB, ani poniżej, w warstwach wewnętrznych lub na tylnej stronie PCB. Ze względu na przepływ prądu przez uzwojenie cewka wytwarza pole magnetyczne, które może wpływać na inne sygnały.

Na odrobinę odstępstwa od tej zasady pozwalają ekranowane cewki – niektóre indukcyjności, mają wbudowany ekran, który nie pozwala na sprzęganie pola magnetycznego z otaczającymi ścieżkami. Jednak mimo to lepiej trzymać wrażliwe obwody z daleka od tych elementów.

W stabilizatorze impulsowym jedną z krytycznych ścieżek sygnałowych jest ścieżka sprzężenia zwrotnego, która łączy napięcie wyjściowe z układem scalonym stabilizatora lub z dzielnikiem napięcia. Należy zadbać o to, aby ścieżka ta była, z jednej strony, możliwie krótka, a z drugiej strony, poprowadzona z daleka od zakłóceń, takich jak pole magnetyczne cewki.

Może się wydawać, że więcej z cewką nie można zrobić, że dalsza optymalizacja nie jest możliwa. Otóż okazuje się, że można zadbać jeszcze o jeden czynnik – orientację elementu. W teorii cewka jest elementem symetrycznym i bipolarnym. Nie jest ważne, w którą stronę jest zamontowana, w obie strony wszak działa tak samo. Oprócz gorącej pętli, ścieżką, która jest odpowiedzialna za dużą część EMI, jest sygnał pomiędzy wyprowadzeniem nazywanym (najczęściej) SW oraz indukcyjnością. Ścieżka od wyprowadzenia SW może działać jak antena, przesyłając szum generowany przez szybkie przełączanie kluczy dużej mocy. Jest to główne źródło emisji dla większości regulatorów przełączających, które mają już zoptymalizowaną gorącą pętlę.

Ilość miedzi w górnej warstwie ścieżki SW z pewnością powinna być zminimalizowana, aby ograniczyć rozmiar tej anteny. Dzięki monolitycznemu stabilizatorowi (klucz mocy zintegrowany jest w układzie scalonym) ścieżka SW biegnie od układu scalonego do cewki indukcyjnej, zajmując niewiele miejsca na PCB. Przy zastosowaniu zwykłego kontrolera sygnał SW może być niezależny od kluczy mocy, które będą znajdowały się daleko od samego układu scalonego kontrolera. Sygnał ten połączony jest z jedną stroną cewki indukcyjnej w topologiach przetwornic Buck oraz Boost. Ze względu na sporą liczbę niezależnych parametrów układu, na jakie to wpływa, rozmieszczenie ścieżki sygnału SW na poszczególnych warstwach, jak i w płaszczyźnie płytki drukowanej, jest kwestią doświadczenia projektanta. Kluczową zasadą co do prowadzenia tej ścieżki jest jednak zachowanie możliwie małej długości (rysunek 6).

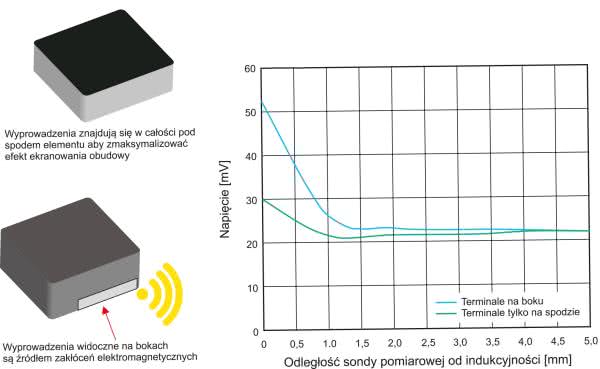

Oczywiście sygnał SW rozciąga się również pionowo (w osi Z), gdy brane są pod uwagę piny i doprowadzenia cewki indukcyjnej. Pionowa orientacja zacisków cewki indukcyjnej może zwiększyć efekt antenowy sygnału SW i zwiększyć poziom emisji. Ponadto wewnętrzne uzwojenia induktora mogą nie być symetryczne. Nawet jeśli symetryczne piny cewki indukcyjnej sugerują symetryczną konstrukcję ukrytą w obudowie, to wskaźnik polaryzacji na górze elementu mówi co innego. Na rysunku 7 pokazano wewnętrzną strukturę uzwojenia cewek serii XAL firmy Coilcraft. Uzwojenie z płaskiego drutu zaczyna się na dole komponentu i kończy na górze, więc jeden pin ma znacznie krótsze doprowadzenie do cewki niż drugi – różnica dotyczy głównie osi Z.

Co więcej, cewka indukcyjna z odsłoniętym polem sygnału SW z boku może działać gorzej niż taka, która jest w pełni ekranowana, także w płaszczyźnie pionowej, jak pokazano na rysunku 8. Projektanci płytki powinni wybrać cewki z jak najmniejszą liczbą pionowych i odsłoniętych zacisków, aby zmniejszyć poziom EMI, ale co z orientacją dwóch pinów cewki i jej wpływem na emisje? Inżynierowie z Analog Devices przeprowadzili prosty, ale szalenie ciekawy eksperyment.

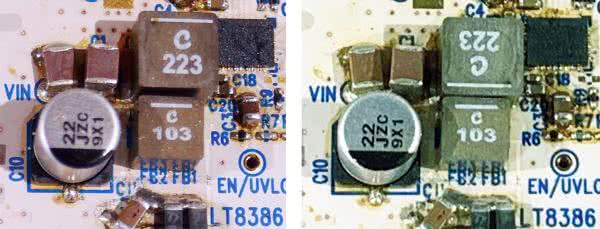

Niska emisja testowanej płytki jest zasługą parametrów emisyjnych układów scalonych oraz ich implementacji wraz z innymi elementami. Nawet w przypadku monolitycznego, scalonego kontrolera przetwornicy o niskiej emisji należy zwrócić uwagę na układ, biorąc pod uwagę rozmieszczenie i montaż elementów o krytycznym znaczeniu. Aby udowodnić tę hipotezę, inżynierowie z Analog Devices zbadali wpływ orientacji cewki indukcyjnej L1 obwodu demonstracyjnego LT8386 (schemat pokazany na rysunku 9).

W tym przypadku producent cewki, firma Coilcraft, oznaczyła krótsze wyprowadzenie cewek serii XAL6060 białą linią na górnej płaszczyźnie komponentu.

Standardowe testy emisji i emisji promieniowanej przeprowadzone w komorze EMI pokazują, że kierunek umieszczenia tego induktora (fotografia 4) ma decydujący wpływ na widmo i natężenie promieniowania elektromagnetycznego.

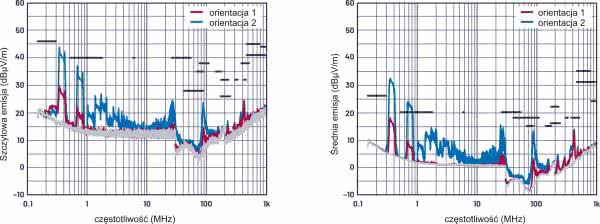

Na rysunkach 10...12 pokazano, że na emisję płytki demonstracyjnej ma bezpośredni wpływ orientacja cewki L1. Nie wykonywano żadnych innych zmian komponentów. Dotyczy to w szczególności zakłóceń o niskiej częstotliwości – od 150 kHz do 150 MHz i zakłóceń przewodzonych w pasmie FM – od 70 MHz do 108 MHz. Natężenie jest niższe dla cewki zamontowanej w orientacji 1, co jest zgodne z przewidywaniami. Jest to orientacja, w której na wyprowadzeniu SW umieszczone jest krótsze doprowadzenie cewki. Nie można zignorować różnicy wynoszącej od 17 dBμV/m do 20 dBμV/m.

Oczywiście nie wszystkie cewki indukcyjne są wytwarzane jednakowo. Kierunek nawijania, kształt końcówek, kształt ich połączeń, a nawet materiał rdzenia mogą się różnić. Siła pola magnetycznego i pola elektrycznego zmienia się wraz z różnymi materiałami rdzenia i różnicami konstrukcyjnymi – może to odgrywać rolę w charakterze emisji i powodować różnice w zakresie EMI między cewkami indukcyjnymi. Jednak zaprezentowany przypadek ujawnia pewien obszar, który można wykorzystać na naszą korzyść do redukcji EMI w układzie.

Co jednak można zrobić, jeżeli zastosowana przez nas cewka nie ma czytelnego oznaczenia polaryzacji? Orientację cewki można łatwo określić, jeśli producent tego elementu wskazuje różnicę w rozmiarze wewnętrznego zacisku za pomocą znaku lub kropki na oznaczeniach. Jeśli taka cewka zostanie wybrana do projektu, dobrze jest wskazać ten znak na opisie PCB, schemacie montażu, a nawet na schemacie. Niestety, niektóre cewki nie mają wskaźnika polaryzacji. Struktura uzwojenia wewnątrz może być zbliżona do symetrycznej lub może występować znaczna różnica. Nie ma w tym złych intencji – producenci mogą nie zdawać sobie sprawy z wpływu kierunku montażu. Niezależnie od tego warto sprawdzić EMI w obu orientacjach cewki.

Podsumowanie

Projekt ścieżek na PCB, jak i orientacja montażu cewki indukcyjnej w układach impulsowych mają istotne znaczenie. Podczas pomiaru emisji należy zwrócić uwagę zarówno na ścieżki z sygnałami o wysokim di/dt, jak i na orientację cewki indukcyjnej. Finalnie należy również zadbać o rzeczy takie, jak powtarzalność montażu samych cewek i ich budowę.

Opisany powyżej sposób może być relatywnie prostym i niedrogim rozwiązaniem dla zoptymalizowania projektu systemu tak, żeby zredukować poziom zakłóceń elektromagnetycznych generowanych przez elektronikę w czasie pracy. Jest to konieczne, aby spełnić wymagania norm, potrzebnych do wprowadzenia urządzenia na rynek i jego bezpiecznej eksploatacji.

Nikodem Czechowski, EP

Źródła:

- https://bit.ly/3vH2NCw

- Ch. Kueck, „Power Supply Layout and EMI”, Linear Technology Application Note 139, October 2021

- https://bit.ly/3b65kNu

- D.J. Helfritch „Electromagnetic interference shielding by cold spray particle deposition”, w: V.K. Champagne (red.) „The Cold Spray Materials Deposition Process: Fundamentals and Applications”, Woodhead Publishing 2007

Zaloguj

Zaloguj