Zakres aplikacji układów do pomiaru natężenia prądu jest bardzo szeroki, a dobór konkretnej metody zależy zarówno od pożądanego zakresu oraz dokładności pomiarowej, jak i szeregu innych czynników. Niebagatelną rolę odgrywa tutaj m.in. ewentualna separacja galwaniczna układu pomiarowego od obwodu wykonawczego, rodzaj uzyskiwanej informacji (binarna lub ilościowa), kształt przebiegów prądowych czy też minimalne wymagane pasmo częstotliwości. Oto najczęściej spotykane zastosowania pomiarów amperometrycznych – z pominięciem rzecz jasna samych amperomierzy, watomierzy i innych przyrządów pomiarowych jako takich:

- monitorowanie poboru prądu na szynach zasilania elementów wykonawczych, modułów rozszerzeń czy też wszelkich podzespołów większego systemu, realizowane w celu detekcji potencjalnych awarii;

- sterowanie silników – w celu dostarczenia informacji zwrotnej dla algorytmu sterującego (w bardziej zaawansowanych napędach) oraz detekcji przeciążenia i/lub braku połączenia z silnikiem (otwarcie obwodu);

- odczyt danych z pętli prądowej 4...20 mA (lub rzadziej 0...20 mA),

- określanie stanu naładowania akumulatora i (pośrednio) stopnia jego zużycia (tzw. liczniki kulombów);

- pomiar rezystancji (współpraca z czujnikami RTD, sensorami wilgotności względnej i stężenia gazów, czujnikami nacisku, itd.) [1].

Podstawy fizyczne

Stosowane powszechnie metody pomiaru prądu można podzielić na trzy podstawowe grupy:

- Pomiar spadku napięcia na boczniku – w tym przypadku stosuje się bezpośrednio prawo Ohma w postaci I=U/R, a w roli rezystora bocznikowego mogą być stosowane różnego rodzaju elementy – począwszy od standardowych rezystorów THT lub SMD, poprzez specjalnie do tego celu zaprojektowane rezystory dużej mocy, aż po boczniki instalacyjne, montowane poza płytką drukowaną i umożliwiające podłączenie poprzez zaciski śrubowe;

- Pomiar z wykorzystaniem zjawiska Halla – do pomiaru zastosowany jest miniaturowy hallotron, sprzężony magnetycznie z przewodnikiem, przez który przepływa mierzony prąd. Pole magnetyczne, o natężeniu wprost proporcjonalnym do wartości natężenia prądu, powoduje wytworzenie napięcia różnicowego na zaciskach pomiarowych płytki hallotronu, zasilanej za pomocą precyzyjnego źródła prądowego;

- Pomiar za pomocą przekładnika prądowego – metoda także opiera się na sprzężeniu magnetycznym, jednak w tym przypadku, w odróżnieniu od klasycznego transformatora, w roli uzwojenia pierwotnego występuje przewód, przewleczony przez otwór magnetowodu toroidalnego, na którym nawinięte jest uzwojenie wtórne. Zatem zachowana pozostaje liniowość (w znacznym zakresie prądów wejściowych), a dobór odpowiedniego stopnia przekładni takiego transformatora umożliwia uzyskanie czułości pomiarowej odpowiedniej do danej aplikacji.

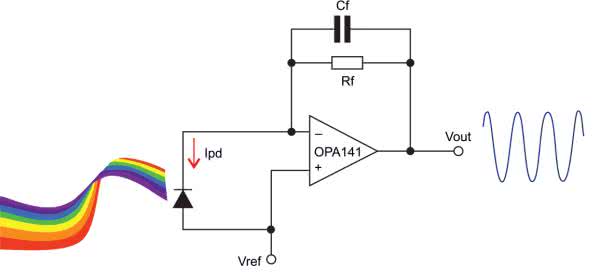

Niejako osobną kategorię stanowi pomiar za pomocą wzmacniacza transimpedancyjnego (TIA). Ta metoda wymaga najczęściej niewielkiego układu ze wzmacniaczem operacyjnym w konfiguracji odwracającej. Najprostsza wersja wzmacniacza TIA zawiera tylko jeden rezystor (Rf) w pętli sprzężenia zwrotnego, na którym występuje spadek napięcia zależny od wartości prądu wejściowego, wprowadzonego przez źródło (np. fotodiodę) podłączone do wejścia odwracającego wzmacniacza. Wejście nieodwracające jest wykorzystywane do ustalenia offsetu napięciowego (napięcia odniesienia, Vref), np. przez podłączenie sztucznej masy. W celu poprawy stabilności i dodatkowego ograniczenia poziomu szumów, do rezystora Rf zwykle dołącza się równoległy kondensator Cf o niewielkiej wartości. Od strony fizycznej opisywany sposób pomiaru jest jednak wyłącznie modyfikacją metody bocznikowej.

Pomiar napięcia na boczniku

Podstawową zaletą metody bocznikowej okazuje się napięciowy charakter sygnału wyjściowego oraz możliwość pracy zarówno z prądem stałym, jak i zmiennym, w dość szerokim zakresie częstotliwości (ograniczonym efektami pasożytniczymi bocznika, w tym przede wszystkim jego indukcyjnością). Możliwość uzyskania relatywnie wysokiej czułości, dzięki doborowi odpowiedniej rezystancji bocznika, jest jednak okupiona dużymi stratami mocy na rezystorze, co nie tylko zmniejsza ilość energii dostarczanej do obciążenia, ale co gorsza, znacząco obniża dokładność metody. Efekt samopodgrzewania bocznika powoduje bowiem zmianę jego rezystancji, a to bezpośrednio pociąga za sobą wprowadzenie dodatkowego błędu pomiaru, współistniejącego obok niedokładności układu pomiarowego (np. nieliniowości przetwornika ADC i tolerancji oraz temperaturowego dryfu źródła napięcia odniesienia), a także tolerancji rezystancyjnej samego bocznika.

Problem efektu termicznego w boczniku można zredukować następującymi metodami:

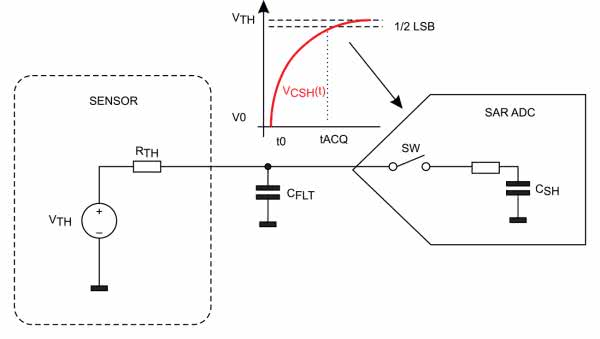

- Zastosowanie akwizycji bezpośredniej i przetwornika ADC o wysokiej rozdzielczości – nowoczesne przetworniki i uniwersalne front-endy scalone mają konwertery ADC o rozdzielczości rzędu 20...24 bitów, którą można dodatkowo zwiększyć poprzez nadpróbkowanie (oversampling) z cyfrowym uśrednianiem wielu wyników pomiaru (co jest rzecz jasna okupione bardzo istotnym spadkiem efektywnej częstotliwości odczytów). Przetworniki o rozdzielczości 24 bitów i więcej są rekomendowane do aplikacji z bezpośrednim przetwarzaniem sygnałów wejściowych z czujników (lub boczników prądowych), tj. wykorzystujących akwizycję napięć z pominięciem wzmacniacza wejściowego. Bezpośredni pomiar napięcia na boczniku jest prawie zawsze możliwy dzięki znaczącej dysproporcji pomiędzy rezystancją bocznika a impedancją wejściową przetworników. Bowiem w większości przypadków rezystor bocznikowy ma wartość przynajmniej kilkaset razy niższą niż rezystancja zastępcza wejścia przetwornika, nawet w przypadku najbardziej niekorzystnej konfiguracji. Taka konfiguracja występuje w przetwornikach typu SAR przy dużej częstotliwości próbkowania – obniżenie impedancji wejściowej następuje na skutek impulsowego poboru prądu, spowodowanego częstym ładowaniem wewnętrznej pojemności (rysunek 1). Dzięki temu dokładność pomiaru bezpośredniego nie ucierpi w znaczącym stopniu, w myśl „złotej zasady metrologii” wprowadzającej wymóg zapewnienia wielokrotnie wyższej rezystancji wejściowej woltomierza niż rezystancja zastępcza badanego obwodu;

- Zastosowanie wzmacniacza wejściowego – włączenie dodatkowego wzmacniacza pomiędzy bocznik a wejście przetwornika pozwala zmniejszyć wartość rezystancji bocznika proporcjonalnie do współczynnika wzmocnienia. To zaś bezpośrednio przekłada się na mniejsze straty mocy, a co za tym idzie, także na osłabienie efektu samopodgrzewania. Możliwe jest także zmniejszenie wymiarów bocznika, jeżeli ma to znaczenie dla mechanicznych aspektów danej aplikacji (ilość miejsca na PCB, dostępna przestrzeń wewnątrz obudowy, itd.);

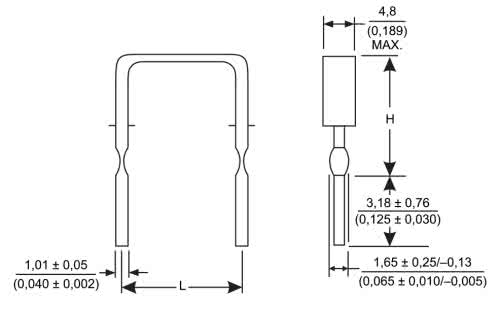

Zastosowanie bocznika o dużych wymiarach (dużej dopuszczalnej mocy strat Ptot) – rozwiązanie możliwe do wdrożenia zarówno poprzez zwiększenie obudowy elementu (np. zastosowanie rezystora SMD2512 zamiast SMD1206), jak i przejście na bocznik „z prawdziwego zdarzenia” (np. przewlekany rezystor dużej mocy o możliwie małej tolerancji); - Dobór bocznika o niewielkim współczynniku TCR – w większości przypadków zastosowanie zwykłego rezystora (nawet o większej wartości Ptot) będzie ograniczało dokładność pomiaru z uwagi na relatywnie wysoką wartość temperaturowego współczynnika rezystancji. Warto zatem rozważyć zastosowanie specjalnego rezystora bocznikowego. W handlu dostępne są zarówno wersje przewlekane (np. w formie precyzyjnie dobranej blaszki metalowej o dużej stabilności rezystancji – rysunek 2), jak i SMT (zwykle w rozmiarach SMD1206 lub większych).

W praktyce okazuje się, że nawet po zastosowaniu dobrego przetwornika z precyzyjnym źródłem napięcia odniesienia oraz wysokiej klasy bocznika dokładność pomiaru prądu dla większych natężeń może pozostać niezadowalająca. W takich przypadkach znaczenie zyskuje bowiem szereg aspektów powiązanych bezpośrednio z konstrukcją PCB – sposób doprowadzenia prądu (z mierzonego obwodu do bocznika) oraz napięcia wyjściowego (z bocznika do wejścia układu pomiarowego). Duże wartości prądu powodują odkładanie (trudnych do oszacowania) spadków napięcia na rezystancji ścieżek, wyprowadzeń elementu pomiarowego oraz (nade wszystko) na rezystancji połączeń lutowanych pomiędzy bocznikiem a płytką (lub przewodami a bocznikiem, w przypadku rezystorów umieszczonych poza PCB).

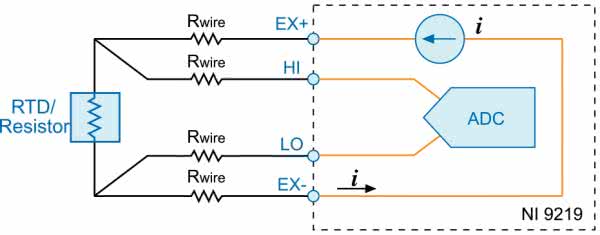

Identyczny problem, choć w zupełnie innej skali liczbowej, występuje przy próbach pomiaru rezystancji czujnika (np. termorezystora PT100 lub PT1000), podłączonego do wejścia urządzenia pomiarowego stosunkowo długim (i/lub cienkim) przewodem dwużyłowym. Rezystancja samego przewodu „dokłada się” bowiem do rezystancji czujnika, wprowadzając dodatkowy błąd pomiarowy o składowej stałej (zależnej od stosunku rezystancji mierzonej i sumarycznej rezystancji przewodów) oraz zmiennej (zależnej od warunków otoczenia, przede wszystkim z powodu niezerowego współczynnika termicznego miedzi, efektów utleniania, itd.). We wszystkich tego typu przypadkach z pomocą przychodzi czteroprzewodowa metoda Kelvina (rysunek 3), wykorzystująca parę przewodów zasilających („prądowych”) oraz pomiarowych („napięciowych”).

Metoda Kelvina jest fundamentalnym rozwiązaniem problemu rezystancji przewodów pomiarowych, stosowanym niemal we wszystkich gałęziach metrologii elektronicznej, a nawet medycznej, gdzie oddaje nieocenione usługi w pomiarach bioimpedancyjnych (w których udział impedancji elektroda-skóra przyjmuje wartości na tyle wysokie, że w żadnym przypadku nie mogą one zostać pominięte w metodzie pomiarowej).

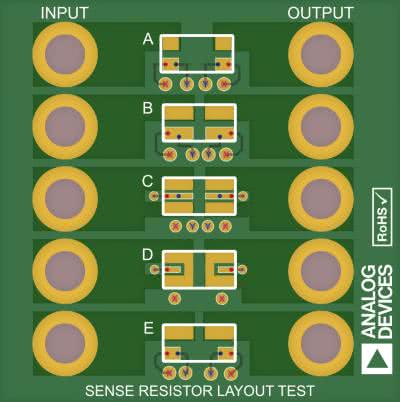

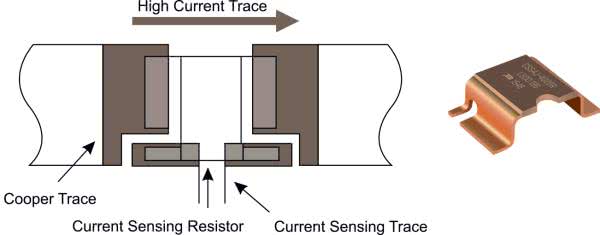

Co ciekawe i ważne: praktyka pokazuje, że w przypadku pomiarów większych wartości prądu znaczenie zyskuje nawet… kształt padów lutowniczych bocznika (dotyczy to elementów SMD) oraz sposób wprowadzenia do nich zakończeń ścieżek PCB. Tematyka ta została dogłębnie opisana w artykule Optimize High-Current Sensing Accuracy by Improving Pad Layout of Low-Value Shunt Resistors, wydanym w periodyku „Analog Dialogue” [2]. Uzyskane wyniki mogą przyprawić o zawrót głowy – błąd pomiaru napięcia na boczniku dla różnych footprintów (rysunek 4) rezystora SMD2512 wynosił od 0,6% do aż 5%, zaś w przypadku pomiaru na padach parzystych (tj. z zastosowaniem połączenia 2-przewodowego) błąd wyniósł aż 22,8 %! [3]. W aplikacjach wymagających wysokiej precyzji pomiaru warto rozważyć zastosowanie specjalnego bocznika SMD, wyposażonego w podwójne (dzielone) pady lutownicze i mającego postać zbliżoną do klasycznego rezystora (fotografia 1) bądź specjalnie wyprofilowanego rezystora metalowego (rysunek 5).

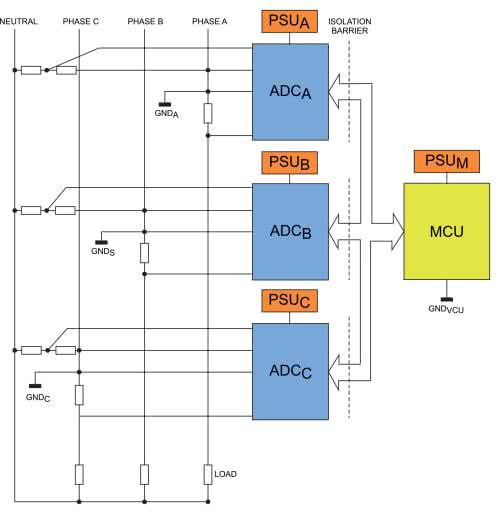

Do podstawowych wad pomiarów bocznikowych, oprócz wspomnianych strat mocy i efektów z tym związanych, należy konieczność bezpośredniego połączenia wejścia układu pomiarowego z bocznikiem. Ma to szczególne znaczenie w obwodach sieciowych oraz wszelkich innych, w których obwód prądu mierzonego powinien (np. ze względów bezpieczeństwa) pracować za barierą galwaniczną. W przypadku urządzeń wymagających jednoczesnego pomiaru napięcia i prądu w tym samym obwodzie, często stosowaną konfiguracją jest pomiar w układzie „pływającym”, tj. z masą układu pomiarowego uwspólnioną z przewodem fazowym (przykład układu wejściowego trójfazowego licznika energii z masami analogowymi połączonymi z odpowiednimi przewodami fazowymi zaprezentowano na rysunku 6).

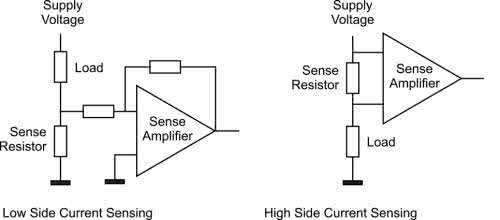

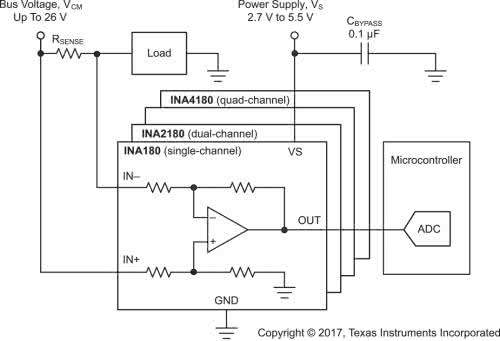

W ogólnym ujęciu pomiar prądu za pomocą bocznika może odbywać się w konfiguracji high-side bądź low-side, zależnie od tego, w którym miejscu obwodu względem masy układu jest ustawiony bocznik (rysunek 7). Choć do obsługi boczników w wielu praktycznych układach mogą być z powodzeniem użyte wzmacniacze pomiarowe bądź różnicowe, to doskonałą alternatywę dla nich stanowią specjalizowane, scalone wzmacniacze określane handlowo jako tzw. current sense amplifiers. Doskonały przykład to rodzina układów INAx180 marki Texas Instruments, zawierająca modele 1-, 2- oraz 4-kanałowe (odpowiednio: INA180, INA2180 oraz INA4180) o fabrycznie ustalonych wzmocnieniach równych 20 V/V, 50 V/V, 100 V/V lub 200 V/V (rysunek 8).

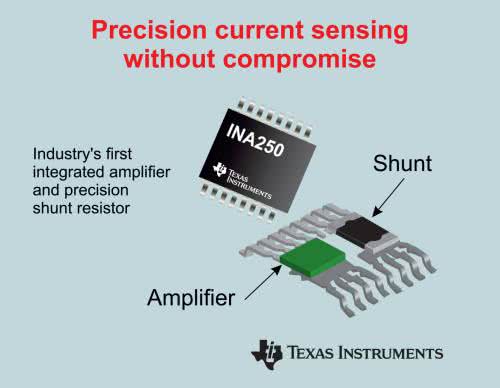

Układy mogą pracować w każdej z przedstawionych konfiguracji i są odporne na napięcia wspólne rzędu od –0,2 V aż do 26 V, przy zasilaniu „strony wyjściowej” z przedziału od 2,7 V do 5,5 V. Z tego też względu doskonale nadają się one do aplikacji w typowych, niskonapięciowych systemach wbudowanych, współpracujących na wspólnej masie z obciążeniami zasilanymi napięciem do 24 VDC. Ciekawym rozwiązaniem jest pierwszy na rynku wzmacniacz zintegrowany w jednej obudowie z bocznikiem – INA250, także produkcji TI (rysunek 9).

Pomiar za pomocą hallotronu

Niekwestionowaną zaletą pomiarów prądu za pomocą hallotronu jest całkowita izolacja galwaniczna obwodu wejściowego od przewodnika, przez który płynie mierzony prąd, dzięki czemu można uniknąć łączenia masy części niskonapięciowej z przewodem fazowym (lub w ogólności –obwodem mierzonym). Do wad hallotronów należy natomiast bardzo mała czułość, ograniczona przez samą zasadę działania tej metody (efekt Halla) – stąd konieczne jest stosowanie wzmacniaczy o dość dużym wzmocnieniu, a metoda praktycznie nie nadaje się do pomiaru niewielkich wartości prądu. „Dyskretne” aplikacje czujników Halla w pomiarach amperometrycznych spotyka się w codziennej praktyce stosunkowo rzadko.

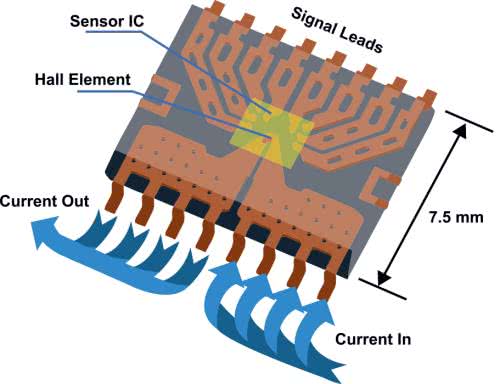

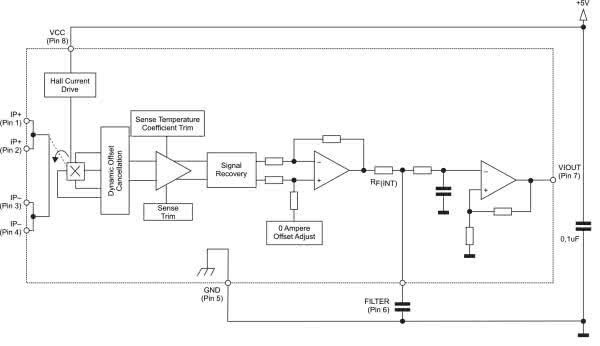

Zamiast nich furorę zrobiły hybrydowe układy scalone, zawierające w jednej obudowie miniaturowy przewodnik o bardzo niskiej rezystancji, a także strukturę półprzewodnikową z płytką hallotronu oraz wzmacniaczem i układami kondycjonowania sygnału. Wbudowana elektronika ogranicza od góry pasmo przepustowe scalonych sensorów prądu, ale kluczowe plusy – prostota implementacji i stosunkowo niski koszt –w większości przypadków przeważają szalę decyzji projektowej na korzyść takiego właśnie rozwiązania. Schemat budowy scalonego czujnika prądu pokazano na rysunku 10, zaś na rysunku 11 zaprezentowano schemat funkcjonalny scalonego czujnika prądu ACS712 firmy Allegro Microsystems. Układ zapewnia izolację o wytrzymałości 2,1 kV, pasmo przepustowe aż 80 kHz i zakres pomiarowy od ±5 A do ±30 A.

Pomiar za pomocą przekładnika

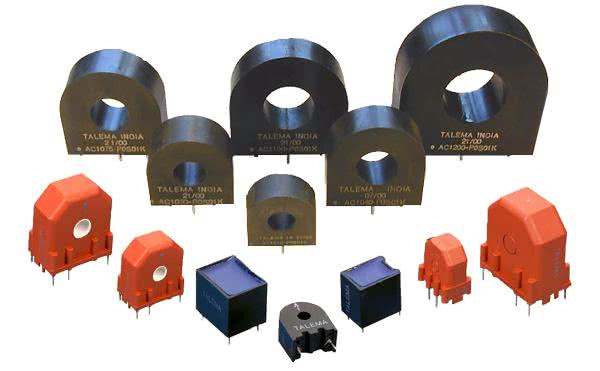

Całkowita izolacja galwaniczna pomiędzy obwodem mierzonym i układem pomiarowym, a także możliwość pracy z bardzo wysokimi natężeniami prądu przemiennego to najważniejsze zalety przekładników prądowych. Bez większego problemu można kupić zarówno niewielkie transformatory prądowe montowane na PCB (fotografia 2) i dostosowane do pomiaru prądów na poziomie kilku amperów, jak i duże przekładniki wysokoprądowe, obsługujące linie zasilania o wydajności nawet kilku kA. Dodatkowo, niektóre modele są wyposażone w dwuczęściowy magnetowód (split-core), który umożliwia założenie przekładnika na przewód zasilania w całkowicie nieinwazyjny sposób, tzn. bez konieczności przecinania lub rozłączania kabla poddawanego pomiarowi.

Pewnym problemem z punktu widzenia projektanta systemu wbudowanego wykorzystującego przekładnik jest… prądowy charakter sygnału wyjściowego, który wymusza zastosowanie układu konwertera I/U. Należy przy tym pamiętać, że uzwojenie wtórne transformatora prądowego jest samo w sobie źródłem prądu, dzięki czemu konwersja sygnału do postaci napięciowej może być z powodzeniem wykonana za pomocą… precyzyjnego rezystora. Warto jednak przemyśleć dodatkowe ograniczenie napięcia, które zabezpieczy obwód wejściowy przetwornika (bądź przedwzmacniacza) przed uszkodzeniem, spowodowanym przez skok napięcia, wywołany przez potencjalne przeciążenie obwodu pierwotnego.

Pomiar z użyciem wzmacniacza TIA

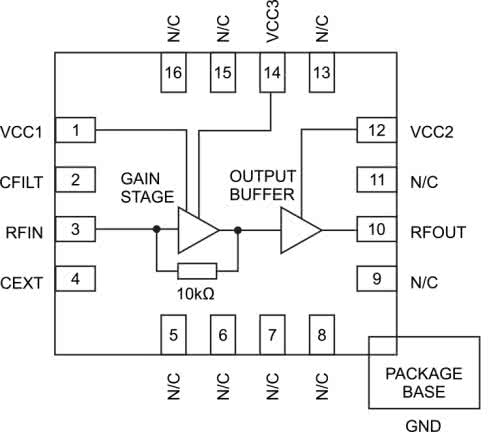

Wzmacniacze transimpedancyjne są stosowane do pomiaru niewielkich prądów stałych lub zmiennych, w tym również krótkich, szybkozmiennych sygnałów (np. impulsowych). Z tego też względu odpowiednio zaprojektowanych, szerokopasmowych wzmacniaczy o dużej stabilności używa się do realizacji układów komunikacyjnych z wykorzystaniem światłowodów. Choć na rynku dostępne są gotowe, scalone wzmacniacze transimpedancyjne (np. HMC799LP3E o paśmie przepustowym 700 MHz i poziomie szumu wejściowego zaledwie 150 nA), to w wielu urządzeniach preferowane są klasyczne wzmacniacze operacyjne, czy to w swojej podstawowej konfiguracji, takiej jak na rysunku 13, czy też w bardziej złożonej topologii układowej, stosowanej w niektórych typach urządzeń pomiarowych np. w celu zapewnienia lepszej skuteczności tłumienia zakłóceń.

Podsumowanie

Tematyka pomiaru natężenia prądu ma fundamentalne znaczenie dla działania wielu urządzeń, w tym także bazujących na systemach wbudowanych. Dobór odpowiedniego rozwiązania jest jak zawsze podyktowany dążeniem do znalezienia złotego środka pomiędzy parametrami metrologicznymi, kosztami produkcji, rozmiarami, czy też dodatkowymi parametrami, związanymi m.in. z bezpieczeństwem elektrycznym (izolacja galwaniczna) oraz rodzajem współpracującego układu. Zaprezentowane w artykule informacje nie wyczerpują zagadnienia pomiarów amperometrycznych, ale nakreślają obraz obecnego stanu technologii i dają wskazówki do dalszych poszukiwań rozwiązania optymalnego do zastosowania w ramach konkretnej aplikacji.

inż. Przemysław Musz, EP

przemyslaw.musz@ep.com.pl

[1] Dla ścisłości należy dodać, że w tego typu zastosowaniach często wykorzystuje się pomiar pośredni rezystancji poprzez określenie spadku napięcia na mierzonym oporze, wywołanego przez precyzyjne źródło prądowe. Budowa źródeł prądowych często opiera się jednak na sprzężeniu zwrotnym od sygnału z bocznika, czyli… wracamy znów do (pośredniego) pomiaru prądu.

[2] „Analog Dialogue” 46-06 Back Burner, June (2012).

[3] Rekomendowany przez autora artykułu footprint to wariant C na rysunku 5.

Zaloguj

Zaloguj