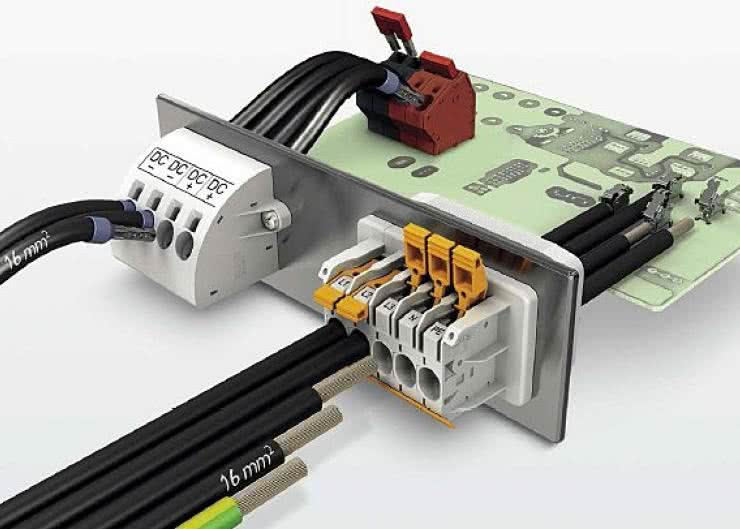

Fotografia 1. Wygodne przyłącze dźwigniowe od zewnątrz, przyłącze push-in od wnętrza - złącze przepustowe PLW 16 idealnie spisuje się zarówno na cienkich, jak i grubych ściankach urządzeń

Kwestia doprowadzenia zasilania do urządzeń o znacznym poborze prądu lub wyprowadzenia go np. z wysokoprądowych zasilaczy czy inwerterów, wymaga przemyślanego i niezawodnego rozwiązania.

Tam, gdzie w grę wchodzą duże prądy, nie ma miejsca na kompromisy, gdyż niewłaściwie wybrane komponenty, jeśli okażą się zawodne, mogą wyrządzić dużą szkodę (na skutek łuku elektrycznego występującego za odłączającym się przewodem) a nawet spowodować zagrożenie życia ludzkiego.

Wśród dostępnych rozwiązań mamy oczywiście terminale przyłączeniowe oraz złącza wtykowe lutowane bezpośrednio do PCB, jednak czasem nie można zastosować przyłączy tego typu.

Przykładem są urządzenia mające obudowę z metalu, w których trudno byłoby osiągnąć odpowiednią przerwę izolacyjną pomiędzy punktami lutowniczymi, a metalową krawędzią otworu w obudowie. W takim wypadku znajdują zastosowanie przyłącza, które można zamontować w otworze wyciętym w ściance obudowy urządzenia, a przewody od nich do płytki drukowanej prowadzi się wewnątrz obudowy.

Jako przykładowe rozwiązanie takiego problemu może posłużyć przyłącze PLW 16 (fotografia 1). Maksymalny prąd przewodzenia to 41 A przy napięciu nominalnym do 1000 V. Ten element ma od strony zewnętrznej wygodne przyłącze dźwigniowe ze sprężyną push-in, dające możliwość szybkiego dołączania przewodów w postaci drutu lub linek z zaciśniętą tulejką kablową (jest to możliwe bez otwierania dźwigni - wystarczy wcisnąć przewód w komorę przyłączeniową).

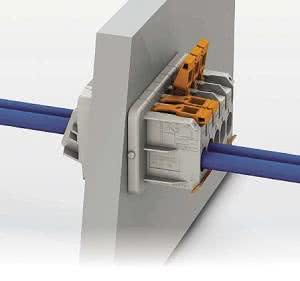

Fotografia 2. Przepust PW 4-POT - stabilne przyłącze o nieskomplikowanej, intuicyjnej w obsłudze konstrukcji

Jeśli jest przyłączany przewód w postaci linki bez tulejki, to otwierając dźwignię sprężyna unosi się pozwalając na jego wsunięcie. Po ponownym zaryglowaniu otrzymuje się pewne połączenie. Dźwignia ułatwia także rozłączanie, gdy zachodzi konieczność odłączenia urządzenia od instalacji.

Dodatkowo, za pomocą elementu akcesoryjnego, istnieje możliwość zaplombowania takiego przyłącza i zabezpieczania go w ten sposób przed niepożądanym rozłączeniem. Od strony wewnętrznej urządzenia element ma standardowe przyłącze push-in pozwalające na szybkie oprzewodowanie podczas montażu urządzenia u producenta.

Niektóre urządzenia pracujące w trudnych warunkach otoczenia wymagają zamontowania płytki z obwodami elektronicznymi w obudowie i jej zalania odpowiednim żelem lub żywicą.

W ten sposób uzyskuje się zabezpieczenie przed wpływem wilgoci, zapyleniem czy też - dzięki zastosowaniu odpowiednich mas zalewowych - umożliwia się bardziej skuteczne odprowadzanie ciepła. Często taki sposób montażu stosuje się również w urządzeniach pracujących w strefach zagrożonych wybuchem.

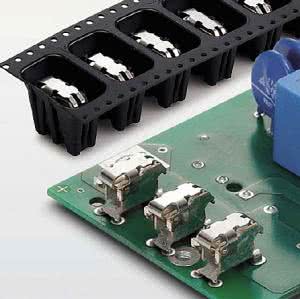

Fotografia 3. Terminale PTSPL 6 idealnie sprawdzają się przy przewodach o przekroju z zakresu 2,5...6 mm2. Pakowanie na taśmie umożliwia ekonomiczny montaż maszynowy

Z tego powodu przyłącze takiego urządzenia musi spełnić jeszcze jeden warunek - zapewniać szczelność po montażu na obudowie. W takim rozwiązaniu szczególnie sprawdzą się przyłącza typu PW 4-POT (fotografia 2) mające od zewnątrz przyłącze push-in, a od wnętrza urządzenia przyłącze dla konektora wsuwkowego lub oczko lutownicze. Konstrukcja elementu oraz dodatkowa uszczelka zabezpieczają przed wniknięciem zalewy do wnętrza złącza lub jej wypłynięciem na zewnątrz obudowy, zanim zdąży zastygnąć.

Pozostaje kwestia podłączenia takiego złącza montowanego na obudowie do płytki w jej wnętrzu. Tutaj można zastosować rozwiązanie najtańsze, czyli wlutować przewody bezpośrednio w płytkę drukowaną lub droższe, ale ułatwiające znacząco serwis - zastosowanie terminali przyłączeniowych, których oferta na rynku jest bardzo szeroka. Można także zastosować rozwiązanie pośrednie, jakim jest jednobiegunowe przyłącze PTSPL-6 (fotografia 3). To metalowy terminal sprężynowy, który można montować automatycznie na płytce.

Brak izolatora ułatwia rozmieszczenie komponentów na laminacie oraz umożliwia swobodne dysponowanie przerwami izolacyjnymi w zależności od wartości napięcia, przy którym ma pracować urządzenie. Ponadto, znacząco obniża się cenę gotowego rozwiązania. Terminal w łatwy sposób odryglowuje się wkrętakiem, a po wsunięciu przewodu (także w postaci linki bez tulejki) wystarczy zatrzasnąć sprężynę kciukiem uzyskując tym samym pewne połączenie dla prądu do 41A.

Jak widać, na rynku oprócz powszechnie znanych i sprawdzonych produktów pojawiają się nowości, na które warto zwrócić uwagę przy konstruowaniu urządzeń. Zastosowanie nowatorskich rozwiązań pozwala na wyróżnienie się wśród oferty konkurencji, co czasem może okazać się kluczem do sukcesu.

Zaloguj

Zaloguj