Szybki wzrost rynku pojazdów elektrycznych i hybrydowych stawia nowe wymagania przed aparaturą testowo-pomiarową używaną na etapie produkcji samochodów i ich komponentów. Jedną z aplikacji, które są konsekwencją tego rozwoju, jest platforma przeznaczona do zautomatyzowanych testów systemów zarządzania akumulatorami litowo-jonowymi stosowanymi w pojazdach hybrydowych. Taka platforma musi pozwalać na szybkie wykonywanie pomiarów oraz charakteryzować się niezawodnością i dużą dokładnością.

Systemy BMS

System zarządzania akumulatorami (BMS - Battery Management System) odpowiada za monitorowanie, kontrolę oraz bezpieczeństwo akumulatorów i powiązanych z nimi komponentów. Do zadań BMS wlicza się monitorowanie stopnia naładowania ogniw, równoważenie napięcia pomiędzy nimi, zarządzanie ładowaniem i rozładowywaniem oraz zabezpieczenie przed przeciążeniem lub przeładowaniem, nawet do 12 ogniw połączonych szeregowo. Dodatkowo, BMS monitoruje temperatury, odpowiada za oszczędzanie energii (korzystając z trybów uśpienia) oraz komunikuje się z zewnętrznymi sterownikami, dzięki czemu pozwala na informowanie użytkownika końcowego o stanie akumulatorów.

Warto dodać, że istnieje wiele różnych typów systemów zarządzania akumulatorami, które różnią się zakresem realizowanych funkcji, lecz dzięki swojej elastyczności omawiana platforma pozwala na testowanie każdego z nich.

Ponieważ poprawna praca systemu BMS wpływa na bezpieczeństwo, wydajność i żywotność akumulatorów w samochodach hybrydowych, ważne jest, aby każdy z testowanych kontrolerów dokładnie spełniał wymagania swej specyfikacji. Napięcia na ogniwach muszą więc być mierzone z dokładnością do miliwoltów, system musi w odpowiedni sposób reagować na usterki oraz musi pozwalać na pobieranie prądu z wybranych, pojedynczych ogniw, tak by równoważyć napięcia pomiędzy nimi.

Platforma do testowania BMS musi pozwolić zasymulować i zbadać wszystkie opisane funkcje oraz monitorować odpowiedzi systemu za pomocą interfejsów komunikacyjnych, którymi ten się posługuje.

Wybór sprzętu

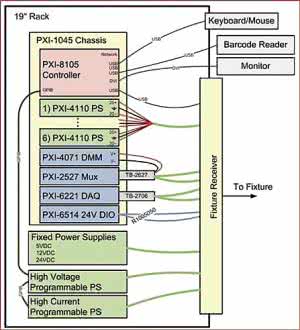

Projekt platformy testowej rozpoczęto od wykorzystania już istniejącego, uniwersalnego systemu do testowania opartego o podzespoły PXI i opracowanego przez firmę Bloomy Controls, która zresztą zrealizowała cały projekt. Całość zaprojektowano tak, aby można było testować różne rodzaje systemów BMS poprzez dołączanie odpowiednich, wymiennych końcówek roboczych. Za podstawę systemu posłużyło sześć trójwyjściowych, programowalnych zasilaczy stałoprądowych PXI-4110 firmy National Instruments, których użyto do symulowania 12 ogniw litowo-jonowych. Oprócz zasilaczy zastosowano 7,5-cyfrowy multimetr NI PXI-4071, który pozwala na wykonywanie pomiarów z oczekiwaną precyzją. W aplikacji użyto też karty akwizycji danych NI PXI-6221, która ma wyjścia analogowe, cyfrowe wejścia i wyjścia oraz zapewnia szybkie pomiary sygnałów analogowych. Natomiast za sterowanie przełącznikami i odczyt stanów przekaźników odpowiada karta przemysłowych, cyfrowych wejść i wyjść - NI PXI-6514. Wygląd platformy testowej zaprezentowano na fotografii 1.

Dodatkowo, zastosowano też zewnętrzne (w tym programowalne) zasilacze o dużej mocy, co było konieczne ze względu na procedurę testową. Całość uzupełnia połączenie USB, które pozwala na elastyczną rozbudowę platformy, aby mogła obsługiwać inne, dodatkowe, nieprzewidziane dotąd systemy BMS. Kompletna platforma sprzętowa została zamontowana w 19-calowej szafie.

Uzupełnienie zestawu stanowi interfejs do dołączania końcówek roboczych, który został tak przygotowany, by można było w maksymalnie uproszczony i szybki sposób testować kilka różnych systemów BMS. Końcówki robocze są kodowane cyfrowo, dzięki czemu platforma automatycznie rozpoznaje, która z nich jest dołączona i jaka procedura testowa ma być uruchomiona. Ponadto, różnorodne końcówki, współpracujące z uniwersalną platformą, pozwoliły na zminimalizowanie kosztów całego systemu oraz na maksymalne skrócenie czasu przygotowywania testów dla nowych BMS-ów. Opracowanie zupełnie nowej procedury sprowadza się do przygotowania odpowiedniego kodu programu i zbudowania nowej końcówki roboczej.

Schemat blokowy kompletnego systemu testowego pokazano na rysunku 2.

Symulowanie ogniw połączonych szeregowo

W celu zasymulowania pakietu 12 ogniw litowo-jonowych połączono szeregowo wyprowadzenia sześciu zasilaczy PXI-4110. Każde z wyprowadzeń zasilacza symuluje pojedyncze ogniwo akumulatora. W trakcie testów zasilacze generują napięcie z zakresu 2...4 V, co pozwala na uzyskanie sumarycznego napięcia o wartości do 48 V. Następnie oprogramowanie odczytuje za pomocą systemu BMS napięcia na każdym z ogniw i porównuje je z napięciami mierzonymi przez multimetr cyfrowy, co pozwala na sprawdzenie dokładności pomiarów realizowanych przez BMS.

Zastosowanie zasilaczy PXI-4110 było dodatkowo o tyle korzystne, że umożliwiają one dostarczanie informacji o przepływie prądów z 16-bitową rozdzielczością, dzięki czemu nie było potrzeby stosowania zewnętrznych obwodów pomiarowych dla prądu, więc zasilacze PXI-4110 pozwoliły na łatwe zrealizowanie aplikacji, przy zachowaniu małych tętnień napięcia, dużej rozdzielczości i szybkich odpowiedzi.

Oprogramowanie

Program sterujący procedurą pomiarową został napisany w LabVIEW. Wszystkie parametry konfiguracyjne zostały zapisane w pliku tak, aby klient mógł je łatwo modyfikować, np. zmniejszając lub zaostrzając wymagania, bez konieczności wprowadzania jakichkolwiek zmian w samym kodzie programu. Co więcej, w podobny sposób zapisane zostały wszystkie informacje na temat kanałów pomiarowych, co pozwala na wprowadzanie zmian w samej procedurze testującej (w tym w okablowaniu), bez ingerencji w oprogramowanie.

Dodatkowo, ponieważ program został przygotowany na potrzeby linii produkcyjnej, wymaga tylko minimalnej interakcji z użytkownikiem. Operator musi jedynie otworzyć pokrywę bezpieczeństwa końcówki roboczej, zeskanować kod kreskowy z numerem seryjnym testowanego urządzenia, a następnie zamknąć pokrywę, co automatycznie uruchomi procedurę testową. Po jej zakończeniu wynik testu jest prezentowany na ekranie, a kompletne dane pomiarowe rejestrowane w pliku. Wszelkie odchylenia od normy są podświetlane na ekranie, tak by operator mógł je łatwo zauważyć.

Oprócz standardowego trybu pracy, przygotowano też tryby debugowania i diagnostyczne, które pozwalają inżynierom manualnie sterować platformą testową. Mogą oni np. wybrać tylko część testów do przeprowadzenia, dzięki czemu są w stanie bardziej precyzyjnie określić przyczynę usterki. Natomiast ekran diagnostyczny pozwala na dostęp do wszystkich elementów, typowych dla podłączonej końcówki roboczej. Pozwala to pracownikom na indywidualne, ręczne odczytywanie napięć i prądów, manualne kontrolowanie wszystkich zasilaczy, przełączanie przekaźników i komunikację z badanym systemem.

Podsumowanie

Zastosowanie modułowych komponentów National Instruments oraz oprogramowania LabVIEW do budowy platformy testowej Bloomy Controls BMS odegrało kluczową rolę i zadecydowało o sukcesie aplikacji. Stworzony system jest prosty w użytku i można go łatwo dostosowywać do zmieniających się wymagań.

W momencie, gdy powstawał ten artykuł, firma Bloomy Controls dostarczyła już trzy sztuki platformy testowej oraz dziewięć końcówek roboczych - w tym siedem unikalnych. Dwie z platform zostały dostarczone bezpośrednio do firm zajmujących się produkcją kontraktową, z czego jeden ma siedzibę w Chinach.

Co więcej, obecne doświadczenie firmy Bloomy Controls pozwala na szybkie tworzenie nowych platform do testowania systemów BMS. Korzystając z modułowej architektury PXI i wymiennych komponentów, możliwe jest błyskawiczne przygotowanie platform dla bardzo szerokiego zakresu systemów BMS. Metoda ta umożliwia też zmniejszenie kosztów takich platform oraz opracowywania samych końcówek roboczych. Opłacalne staje się nawet przygotowywanie końcówek na potrzeby małych serii produkcyjnych czy stosowanych na etapie prototypowania.

Podsumowując, platforma PXI wraz z LabVIEW to idealne narzędzie do szybkiego opracowania dokładnego i uniwersalnego narzędzia do testowania systemów BMS.

Robert Cornwell

Bloomy Controls, Inc.

Zaloguj

Zaloguj