Niełatwą, ale jakże fascynującą dla każdego inżyniera tematykę związaną z wyważaniem elementów wirujących podjęła kilkanaście lat temu rodzima firma RK-System. Zbierane w tym czasie doświadczenia owocowały kolejnymi konstrukcjami będącymi coraz lepszymi mutacjami pierwszego urządzenia o dźwięcznej nazwie "VibroDAQ".

Kilka miesięcy temu firma RK-SYSTEM zaprezentowała najnowszy model przyrządu do wyważania i analizy drgań - VibroDAQ portable. O jego poprzedniku, VibroDAQ 2, pisaliśmy m.in. w majowym numerze EP w 2010 r. VibroDAQ zyskał bardzo istotną funkcjonalność - aktualnie jest to przyrząd całkowicie samowystarczalny, wszystkie pomiary mogą być wykonywane z pełną dokładnością bez współpracy z komputerem. Cel ten osiągnięto dzięki zastosowaniu monochromatycznego wyświetlacza graficznego z panelem dotykowym.

Łyk teorii

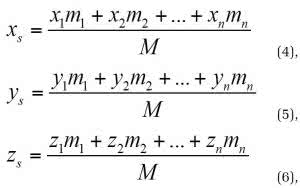

Teoretycznie zagadnienie wydaje się bardzo proste. Można powiedzieć, ze sprowadza się do wyznaczenia środka masy elementu wirującego i sprawdzeniu czy jest on usytuowany w osi obrotu. Z matematycznego punktu widzenia, w przypadku ogólnym współrzędne środka masy są wyrażone zależnościami:

|

gdzie r to gęstość materiału, z którego jest wykonany rozpatrywany element. Dla punktowego rozkładu mas zależności (1...3) można uprościć do postaci:

|

gdzie M to masa całkowita, na którą składają się masy cząstkowe m1...mn

No dobrze, ale jak w warunkach naturalnych wyznaczyć środek masy wielkiej i ciężkiej turbiny pracującej np. w elektrowni, nie mówiąc już o sprawdzeniu czy pokrywa się on z osią obrotu? Nikt przecież nie będzie liczył całek ze wzorów 1...3. Sporym wyzwaniem byłoby również wyznaczenie osi obrotu. Z prościutkiego zagadnienia zrobiło się zadanie - jak to się dzisiaj popularnie mówi - mega trudne. Trzeba zastosować zupełnie inne metody, niewynikające wprost z definicji.

Wróćmy jeszcze na chwilę do teorii. Jeśli środek masy obracającego się elementu pokrywa się z osią obrotu, mówimy o pełnym wyważeniu, w przeciwnym przypadku mamy do czynienia z elementem niewyważonym. Od razu powiedzmy otwarcie, uzyskanie idealnego wyważenia jest w praktyce niemożliwe, co intuicyjnie jest dość oczywiste. Dany element uznamy za wyważony, jeśli stopień jego niewyważenia będzie się mieścił w akceptowalnej tolerancji.

Zastanówmy się przez chwilę czym może skutkować eksploatowanie niewyważonego elementu? Niewyważenie można traktować jako istnienie pewnej wypadkowej masy umieszczonej w jakimś punkcie wału obrotowego. Działająca na tę masę siła odśrodkowa będzie przenosiła się na wał, ponieważ mamy do czynienia z bryłą sztywną (tak przynajmniej można ją traktować).

Teraz skutek staje się dość oczywisty - wał będzie bił na boki, powodując drgania przenoszące się nawet na cały korpus maszyny. Mogą one z kolei wzbudzać rezonanse różnych części mechanicznych. Na pewno czynniki te nie pozostaną bez wpływu na żywotność całej konstrukcji. W szczególności dotyczy to łożysk, ale w skrajnych przypadkach może doprowadzić do destrukcji i innych elementów.

Od teorii do praktyki

Przedstawione wcześniej całki wyglądają dość groźnie i są raczej nieprzydatne do praktycznej realizacji urządzenia. Na szczęście zasadę działania można oprzeć na opisanych skutkach pracy niewyważonego elementu, czyli na drganiach. Koncepcję tę zastosowano w urządzeniu VibroDAQ, co stworzyło możliwość wyważania elementów bezpośrednio na stanowisku pracy, bez konieczności ich demontażu.

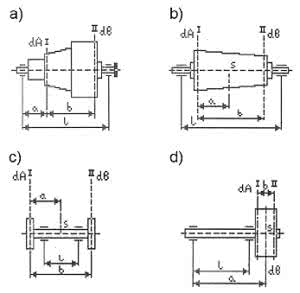

Jest to ważna zaleta metody, ale korzyści jest znacznie więcej. Należą do nich: wyważanie dwupłaszczyznowe oraz wyważanie tarcz szlifierskich z zastosowaniem specjalnych głowic (również jedno- i dwupłaszczyznowe) - rysunek 1.

Przewidziano ponadto kilka algorytmów pomiarowych wybieranych w zależności od rodzaju wyważanego elementu. Wyważanie jednopłaszczyznowe jest stosowane wtedy, gdy rozkład masy można traktować jako powierzchniowy, to znaczy, że nie jest istotna dla wyważania grubość elementu wyważanego.

Wyważanie dwupłaszczyznowe jest stosowane w przypadkach, gdy wyważany element ma niejednorodny kształt geometryczny i można stosować do niego model, w którym występują dwie różne masy umieszczone wzdłuż osi obrotu. Kilka takich przykładów przedstawiono na rysunku 2.

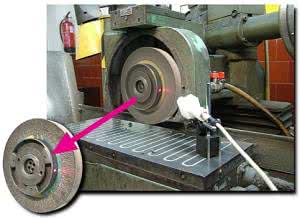

Specyficzną grupę stanowią procedury wyważania tarcz szlifierskich. Zagadnienie niezwykle ważne z praktycznego punktu widzenia. Niedokładne wyważenie tego elementu będzie przyczyną powstawania bić, które nie tylko skrócą żywotność samej tarczy, ale nawet całej maszyny. Bicia zmniejszą ponadto precyzję szlifowania. Trudno jednak wyobrazić sobie praktyczną metodę umieszczania mas wyważających na ceramicznej tarczy bez stosowania specjalnego oprzyrządowania.

Producenci tarcz szlifierskich często dostarczają specjalne głowice zakładane na wał silnika razem z tarczami szlifierskimi. Głowica taka (fotografia 3) zawiera trzy jednakowe ciężarki umieszczone w specjalnej prowadnicy. Mogą być one umieszczane pod dowolnym kątem względem siebie, co po zastosowaniu specjalnego algorytmu pomiarowego umożliwia precyzyjne wyważenie tarczy.

Bez względu na rodzaj wyważanego elementu proces wyważania przebiega w kilku etapach. Dokładność, a czasami w ogóle możliwość przeprowadzenia procedury zależy od zapewnienia stabilnych obrotów we wszystkich etapach pomiaru.

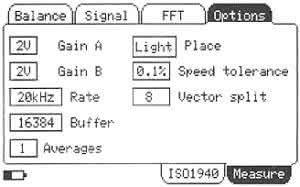

Jest to bardzo ważny warunek, nie zawsze jednak łatwy do spełnienia, więc w opcjach pomiarów przewidziano wybór tolerancji pomiaru obrotów - Speed tolerance. Zwiększając margines błędu należy liczyć się jednak ze zmniejszeniem skuteczności wyważania. Domyślną wartością tego parametru jest 0,1% (rysunek 4). Ponadto zakładka Options zawiera takie parametry, jak:

Gain A i Gain B - czułość toru pomiarowego A i B.

Rate - częstotliwość próbkowania.

Buffer - długość bufora, w którym zbierane są próbki. Należy pamiętać, że iloraz Buffer/Rate jest równy czasowi akwizycji. Dla domyślnych parametrów 20 kHz i 16384 jest on równy ok. 0,8 sekundy, ale zmniejszając częstotliwość próbkowania do 200 Hz przy zachowaniu parametru Buffer czas akwizycji wydłuży się do ponad 80 sekund! Ma to dość istotne znaczenie dla niektórych pomiarów, o czym będzie jeszcze mowa.

Averages - liczba uśrednień. Uśrednienie może okazać się panaceum w przypadku dużych niestabilności mierzonych parametrów (przyspieszenia i prędkości obrotowej). Dopiero po zastosowaniu uśredniania uzyskuje się wówczas sensowne wyniki pomiarów.

Place - parametr określający czy wyważanie będzie polegało na dodawaniu mas czy ich odejmowaniu. Najczęściej mamy do czynienia z dodawaniem precyzyjnie odmierzonych ciężarków w tzw. miejscach lekkich (Light). Spotykane są również metody, w których wyważanie jest oparte na tzw. miejscach ciężkich (Heavy). Wówczas masa wyważająca jest odejmowana, np. przez precyzyjne wiercenie otworów.

Vector split - opcja wykorzystywana do wyważania np. wentylatorów czy turbin wiatrowych o ustalonej liczbie piórek. Jest ona stosowana, gdy masy wyważające mogą być umieszczane tylko w określonych punktach na okręgu (na piórkach wentylatora). Parametr ten jest równy liczbie piórek.

Przebieg wyważania

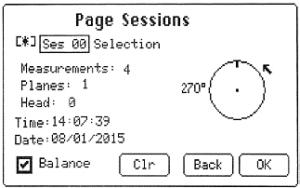

VibroDAQ portable zapamiętuje 8 sesji pomiarowych. Sesje są wybierane w oknie Page Sessions (rysunek 5). Gwiazdka przy numerze sesji oznacza, że w sesji tej były już wykonywane jakieś pomiary i są one zapisane w pamięci Flash urządzenia. W każdej chwili można do nich wrócić. Wybierając sesję należy pamiętać o zaznaczeniu opcji Balance. Jeśli się tego nie zrobi, możliwa będzie tylko obserwacja drgań i analiza FFT bez uruchamiania procedury wyważania.

Algorytmy zastosowane w procedurach wyważania wymagają dokładnej synchronizacji wskazań akcelerometru (akcelerometrów) z położeniem rotora, co prawdopodobnie jest związane z lokalizacją zastępczej masy reprezentującej niewyważenie. Synchronizacja jest realizowana za pomocą impulsów uzyskiwanych z fotoelementu skierowanego na wirnik.

Przed pomiarami należy na nim nakleić folię odblaskową i skierować na nią promień lasera należącego do wyposażenia urządzenia VibroDAQ portable. Poprawność działania tego elementu może być kontrolowana na lampce "Status".

Jeśli odbicie jest prawidłowe, lampka będzie się zapalała po przejściu wiązki promienia przez folię odblaskową. Jednorazowa kalibracja może nie być jednak skuteczna w pomiarach trwających długo, na przykład ze względu na zmieniające się warunki oświetlenia zewnętrznego.

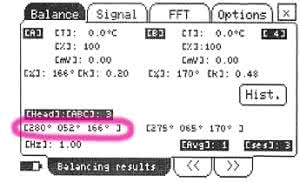

Rysunek 6. Tabele wyników pomiarów podczas wyważania, a) wynik pomiaru wstępnego niewyważenia, b) wynik II etapu pomiaru i wskazówka umieszczenia masy wyważającej

W pierwszym etapie wyważania mierzone jest wstępne niewyważenie maszyny. Po załączeniu obrotów i naciśnięciu przycisku Run należy poczekać na uzyskanie synchronizacji i stabilnych wskazań.

Układ pomiarowy potrzebuje kilku sekund na uzyskanie własnej stabilności, więc przez moment nie będzie żadnej sygnalizacji, a na ekranie zostanie wyświetlony komunikat "Waiting for triggering".

Po pewnym czasie lampka Status powinna zacząć pulsować z okresem równym czasowi akwizycji, natomiast lampka Error musi być wygaszona. Jeśli stanu takiego nie uzyskuje się przez dłuższą chwilę, należy ewentualnie skorygować położenie wskaźnika laserowego, zwiększyć tolerancję pomiaru obrotów lub zastosować pomiar z uśrednianiem.

Czasami problem rozwiązuje zmiana umieszczenia czujnika akcelerometrycznego, co nie jest trudne, gdyż zwykle mamy do czynienia z metalowymi częściami maszyn, a czujnik jest wyposażony w silny magnes neodymowy. Pomocne w podjęciu decyzji może być sprawdzenie jakości sygnału otrzymywanego z akcelerometru. W tym celu należy uruchomić pomiar bez zaznaczonego pola Balance. Trudności uzyskania stabilnych wyników mogą być spowodowane na przykład występowaniem silnych rezonansów mechanicznych obudowy maszyny lub innymi czynnikami zakłócającymi.

Po prawidłowym wykonaniu pierwszego pomiaru (rysunek 6a) zatrzymuje się go naciskając przycisk Stop. Teraz przechodzimy do etapu II. Na wirującej tarczy, w dowolnym jej miejscu należy umieścić dowolną masę kontrolną, a następnie podświetlić pozycję nr 2 w tabeli wyników naciskając przycisk >>. Ponownie uruchamiamy pomiar przyciskiem Run i tak jak w pierwszym etapie czekamy na ustabilizowanie się wyników.

Po uzyskaniu tego stanu zatrzymujemy pomiar. Na ekranie zostanie wyświetlony wynik dla II etapu, który w zasadzie nie będzie przydatny, bardziej istotna jest wskazówka dotycząca dalszego wyważania podana w wierszu opisanym liczbą 3. W przykładzie przedstawionym na rysunku 6b odczytujemy, że w celu wyważenia tarczy należy umieścić ciężarek o masie równej 1,21 masy kontrolnej użytej w II etapie na tym samym promieniu i na kącie 267° mierzonym od położenia masy kontrolnej w kierunku przeciwnym do obrotów tarczy.

I na tym można by zakończyć wyważanie. Teoretycznie po umieszczeniu obliczonej masy we wskazanym punkcie tarcza powinna być wyważona, co powinno skutkować radykalnym zmniejszeniem drgań. Aby to sprawdzić, można przeprowadzić kolejny pomiar na takich samych zasadach jak poprzednio i porównać drgania z wynikami pierwszego pomiaru. Jeśli nadal będą one miały poziom wyższy od oczekiwanego, należy dodać kolejną masę. Ten etap nazywany jest doważaniem i może być wykonywany wielokrotnie, aż do uzyskania satysfakcjonujących wyników.

Wyważanie tarcz szlifierskich z głowicą przebiega podobnie. W pierwszym pomiarze masy są ustawione w równych odległościach kątowych - co 120°. W drugim pomiarze należy je przesunąć o dowolne kąty w lewo lub w prawo. W wyniku 2 pomiaru wyświetlana jest wskazówka o kątach ustawienia każdej z trzech mas (rysunek 7). Przesunięcie ich na te pozycje powinno spowodować uzyskanie stanu wyważenia. Tak jak poprzednio, jeśli pomiar wibracji w trzecim pomiarze nadal będzie zbyt wysoki, można wykonać kolejne etapy doważania.

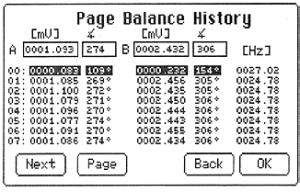

Jedną z cech wyróżniających VibroDAQ portable od podobnych urządzeń innych producentów jest zapamiętywanie historii pomiarów. Rejestrowanie 16 ostatnich wyników umożliwia wybór najlepszego wariantu wyważania w przypadku trudności z uzyskaniem stabilnych i powtarzalnych wyników. Wyboru dokonuje się na podstawie zestawienia pomiarów wyświetlanego w oknie Page Balance History (rysunek 8).

Kolejną zaletą oprogramowania VibroDAQ portable jest wyważanie według wymagań normy ISO1940. Norma ta definiuje kilka typów i klas elementów wirujących. Są one dostępne po wejściu na zakładkę "ISO1940". Przed rozpoczęciem wyważania użytkownik musi tylko wybrać rodzaj elementu i wprowadzić odpowiednie parametry zebrane w zakładce "ISO1940->Options". Przykłady elementów wirujących opisane normą przedstawiono na rysunku 2.

Inne pomiary

Jak wiemy, wyważanie elementów wirujących z użyciem urządzenia VibroDAQ portable polega na pomiarze drgań. Wykorzystywane są do tego czujniki akcelerometryczne różnych typów. Mogą to być również czujniki drgań ze zintegrowanym termometrem, co pozwala na pomiar drgań z jednoczesnym pomiarem temperatury w miejscu przyłożenia czujnika.

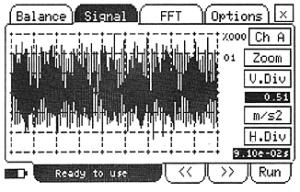

Czujniki tego typu są dostępne w ofercie producenta. Standardowo urządzenie jest wyposażane w akcelerometry AT100 o czułości 100 mV/g. Ich metalowa obudowa umożliwia mocowanie za pomocą śruby lub magnesu. Po wybraniu zakładki Signal użytkownik może obserwować drgania tak, jak na oscyloskopie. Dostępne są proste pomiary podstawowych parametrów sygnału, a więc wartości skutecznej, maksymalnej, minimalnej, peek-to-peek.

Przebieg jest rozciągany funkcją Zoom, można korzystać z dwóch kursorów. Rozdzielczość monochromatycznego wyświetlacza nie jest na tyle duża, aby pomiary kursorowe można było uznać za dokładne i wygodne. Dodatkowym utrudnieniem są dość dziwne, "nierówne" wartości skalujące obie osie wykresu, na dodatek do opisu zastosowano mało czytelny zapis naukowy.

Na przykład jedna działka osi czasu wykresu przedstawionego na rysunku 9 jest równa "9.10e-02s", czyli po prostu 0,091 s. Niezbyt oczywiste jest ponadto podawanie wyników poszczególnych parametrów, np. wartości RMS liczone są dla całego rekordu, a nie dla fragmentu przebiegu aktualnie widocznego na ekranie, np. powiększonego funkcją Zoom.

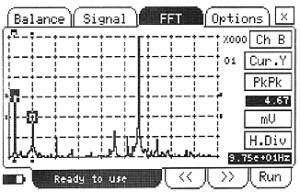

Kolejna zakładka udostępnia wyniki analizy FFT mierzonych drgań. Trudno sobie wyobrazić, aby w takim urządzeniu, jak VibroDAQ nie zastosowano pomiarów w dziedzinie częstotliwości. W badaniach drgań i wibracji ten typ pomiaru daje więcej informacji o zachodzących zjawiskach niż pomiar w dziedzinie czasu.

Problem polega jednak na tym, że jedyną metodą uzyskania parametrów częstotliwościowych jest tradycyjny pomiar w dziedzinie czasu i przejście do dziedziny częstotliwości przez zastosowanie funkcji FFT. Tu jednak powstaje potencjalne zagrożenie w postaci aliasingu o tyle istotne, że widmo sygnału wibracji może zawierać dużo składowych, nawet znacznie oddalonych od częstotliwości podstawowej, która najczęściej wynika z szybkości wirowania rotora.

Aliasing jest eliminowany przez stosowanie odpowiednich filtrów, które powinny wycinać wszystkie częstotliwości powyżej połowy częstotliwości próbkowania. Do filtru antyaliasingowego można przy tym wliczać sam czujnik. W urządzeniu VibroDAQ portable częstotliwość próbkowania jest wybierana przez użytkownika spośród wartości: 20, 50, 100, 200, 500 Hz, 1, 2, 5, 10, 20, 50, 100, 200 kHz.

Na wykresie widmowym (rysunek 10) nie ustrzeżono się tych samych niedogodności, co na wykresie czasowym z zakładki "Signal". Też mamy dość niewygodne skalowanie oraz wyniki pomiarów dla całego rekordu, zamiast dla wybranego fragmentu widma.

Analiza FFT jest prowadzona w oknach: Rectangle, Triangle, Blackman, Flat top, Gaussian, Hamming, Hanning i Harris wybieranych przez użytkownika. Okno ma rozmiar: 256, 512, 1024, 2048 lub 4096 próbek.

Wyświetlacz graficzny vs oprogramowanie komputerowe

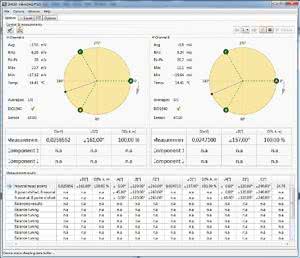

Rysunek 11. Zrzut ekranu jednego z okien programu komputerowego obsługującego urządzenie VibroDAQ portable

Jak wiemy, poprzednie wersje urządzeń VibroDAQ nie mogły funkcjonować bez współpracującego z nimi komputera. Jak na ironię powstawały w czasach, gdy o laptop, nie mówiąc już o tablecie z systemem Windows, było znacznie trudniej niż dzisiaj. VibroDAQ portable z wyświetlaczem graficznym może pracować autonomicznie, nawet w najtrudniejszych warunkach terenowych.

Konstruktorzy założyli, że czas pracy w terenie nie powinien być krótszy niż 8 godzin, co przy prądożernym wyświetlaczu nie było łatwe do spełnienia. Parametry konfiguracyjne zawierają opcję ustawiania jasności podświetlania, a także możliwość przechodzenia w tryb "standby", w którym wyświetlacz jest dodatkowo przyciemniany po określonym czasie. Zastosowano akumulatory Li-Jon o pojemności 2000 mAh. W rezultacie założenia konstrukcyjne zostały spełnione nawet z nawiązką.

Dzięki wyświetlaczowi graficznemu uzyskano nową jakość, ale w wielu wypadkach użytkownik może odczuwać pewien dyskomfort wynikający z dość powolnego działania funkcji realizujących określone zadania graficzne oraz obsługujących przyciski dotykowe.

Zauważalne są też drobne, choć dość uciążliwe błędy wynikające z zastosowania w oprogramowaniu VibroDAQ-a bibliotek graficznych dostarczanych przez producenta wyświetlacza. Najbardziej odczuwalny jest czas reakcji na naciśnięcie przycisku. Odpowiednie działania są podejmowane dopiero po zakończonym cyklu akwizycji, który jak pamiętamy może być równy nawet kilkadziesiąt sekund.

Trzeba jednak uwzględnić fakt, że artykuł powstał na podstawie testów bardzo nowego, niemal jeszcze prototypowego egzemplarza i można mieć nadzieję, że wszystkie niedogodności będą systematycznie eliminowane.

Konstruktorzy VibroDAQ-a portable nie zrezygnowali z trybu pracy urządzenia z komputerem. W chwili pisania artykułu oprogramowanie komputerowe nie było jeszcze gotowe w całości, można zaprezentować jedynie przykładowy zrzut ekranu dla 2-płaszczyznowego wyważania z zastosowaniem głowicy (rysunek 11). Niewątpliwie komfort pracy z komputerem jest znacznie wyższy, co da się odczuć przede wszystkim podczas pomiarów w oknach Signal i FFT.

Pomiary testowe

W ramach testowania urządzenia przeprowadzono wyważanie jednopłaszczyznowe płaskiej tarczy, jednopłaszczyznowe wyważanie tarczy szlifierskiej z zastosowaniem głowicy, a także zasymulowano wyważanie wentylatora o trzech piórkach. Pierwsze dwa eksperymenty przebiegały zgodnie z metodyką przyjętą dla obu przypadków. Osiągnięte wyniki potwierdziły dużą skuteczność wyważania realizowanego za pomocą urządzenia VibroDAQ portable. Mimo niezbyt dokładnego odmierzania mas i mocowania ich na tarczy z ograniczoną precyzją uzyskano ponad 10-krotną redukcję wibracji.

Trzeci eksperyment polegał na umieszczeniu na wyważonej tarczy ciężarka symulującego masę piórka wentylatora (m1). W drugim pomiarze masę kontrolną umieszczono w pozycji odpowiadającej drugiemu piórku. W wyniku pomiaru zostało wyświetlone zalecenie umieszczenia mas wyważających równych z akceptowalną dokładnością masie m1 na pozycjach odpowiadających pozostałym dwóm piórkom wentylatora, więc można uznać, że uzyskano pełne wyważenie 3-piórkowego wentylatora. To naprawdę działa.

Jarosław Doliński, EP

Zaloguj

Zaloguj