Jako typowy przedstawiciel tańszych modeli urządzeń dostępnych na rynku posłuży nam drukarka 3D Creality Ender 3 V2. Egzemplarz opisany w artykule został zmodyfikowany względem modelu standardowego, i te modyfikacje również zostaną opisane. Warto nadmienić, że Creality wciąż produkuje linię Ender, a obecnie dostępny model to Ender 3 V3 SE. Jednakże – jeśli budżet na to pozwala – lepszym wyborem mogą okazać się modele z serii K1. Przy okazji opisu urządzenia oraz metod pracy z nim, w niniejszym opracowaniu omówione zostaną też czynności związane z eksploatacją drukarki, a nawet zdarzające się czasami problemy.

Anatomia drukarki 3D

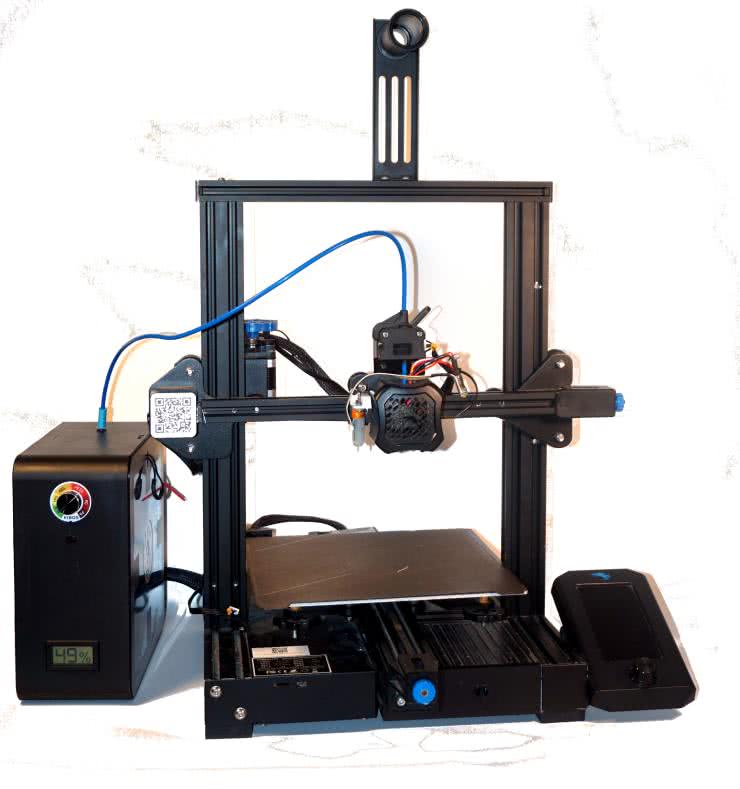

Na fotografii 1 pokazano drukarkę 3D typu bed slinger, wspomniany już model Ender 3 V2. Obok drukarki znajduje się suszarka do filamentu Eibos Easdry połączona rurką PTFE z głowicą – filament z suszarki przebiega przez rurkę, dzięki czemu zachowuje on niską wilgotność w czasie druku. W pierwszej części tej serii artykułów wspomniano, że nazwa opisywanego typu drukarek wzięła się stąd, że blat, na którym tworzy się model, jest ruchomy. W tym przypadku ruch blatu stanowi oś Y. Głowica drukarki porusza się wzdłuż osi X na poprzecznej belce, cała belka – wraz z napędem i wciąż zamontowanym ekstruderem Bowdena – porusza się w pionie, wzdłuż osi Z. Osie X i Y używają pasków zębatych jako napędu, na końcach obu osi znajdują się napinacze pasków, a po przeciwnych stronach – silniki krokowe i przełączniki krańcowe. Napęd osi Z znajduje się za ramą po lewej stronie, a współpracujący z tą osią przełącznik krańcowy został zdemontowany jako element zbędny w tej konfiguracji maszyny. Całość zbudowano ze standardowych belek konstrukcyjnych, wykonanych z aluminium w procesie wyciskania. Rowki w belkach są używane zarówno jako sposób montażu niektórych elementów (uchwyt na szpulę na szczycie maszyny oraz panel kontrolny po prawej), jak i prowadnice dla ułożyskowanych kół, na których przemieszcza się blat i belka osi X. Głowica drukująca ma dwie modyfikacje: ekstruder typu Direct Drive, umieszczony bezpośrednio nad nią, oraz sondę BL-Touch, umocowaną po lewej stronie właściwej głowicy (na elemencie montażowym wydrukowanym na tej samej drukarce). Sonda pozwala na pomiar odległości dyszy od blatu w wielu punktach, realizując tym samym funkcję autopoziomowania. W narożnikach pod blatem znajdują się cztery pokrętła pozwalające wypoziomować blat, procedura poziomowania zostanie opisana w dalszej części artykułu. Oryginalny szklany blat został zastąpiony blatem ze stali sprężynowej pokrytej warstwą tworzywa PEI. Blat umocowany jest za pomocą specjalnej podkładki magnetycznej przyklejonej do oryginalnej, aluminiowej płyty.

W oryginalnej konfiguracji drukarka Ender 3 V2 używa systemu z rurką Bowdena. Ekstruder – za pomocą kół zębatych sprzężonych z silnikiem krokowym – przepycha filament przez rurkę wykonaną z PTFE (teflonu) do głowicy drukującej. Ponieważ filament ma średnicę 3,75 mm, a rurka ma średnicę wewnętrzną równą 4 mm, w trakcie pracy maszyny trzeba doliczyć do ruchu filamentu pewną poprawkę na luzy w rurce Bowdena. W procesie drukowania filament wpychany jest w strefę topienia w bloku grzejnym głowicy, gdzie ulega upłynnieniu. Ciśnienie wywierane przez ekstruder wyciska stopiony filament przez dyszę, ta zaś rozprowadza materiał po powierzchni blatu lub poprzedniej wydrukowanej warstwy. Gdy trzeba przerwać nakładanie materiału, ekstruder cofa filament, wytwarzając podciśnienie. Odległość, o jaką filament jest cofany, nazywana jest odległością retrakcji – w systemie Bowdena wynosi ona 5...7 mm i jest parametrem, który należy skalibrować odpowiednio do typu filamentu. W przypadku TPU, filamentu giętkiego, druk w systemie z rurką Bowdena jest bardzo trudny, a jeśli wybrany filament TPU charakteryzuje się dodatkowo dużą elastycznością, to wydrukowanie modelu będzie z praktycznego punktu widzenia całkowicie niemożliwe. Wynika to z prostego faktu, że odległość między ekstruderem a strefą topienia w głowicy wynosi 30...40 cm, co przy różnicy w średnicach filamentu i rurki Bowdena prowadzi do zbijania się filamentu, gdy ekstruder go wypycha. Kiedy zaś następuje retrakcja, ekstruder nie tylko musi zniwelować tę niepotrzebną kompresję filamentu, ale uwzględnić też jego rozciągliwość. W efekcie kalibracja ekstrudera Bowdena jest bardzo trudna i nie daje dobrych wyników. Obecnie coraz więcej drukarek stosuje system Direct Drive, w którym odległość między strefą topienia filamentu a samym ekstruderem to zaledwie kilka centymetrów. Typowo odległość retrakcji w przypadku ekstrudera Direct Drive wynosi do 2 mm.

Elektronika drukarki 3D znajduje się w skrzynce umocowanej pod blatem, między belką osi Y a skrajnie lewą belką ramy. Tańsze oraz starsze drukarki 3D używały ośmiobitowych mikrokontrolerów do przetwarzania komend Gcode na ruchy maszyny. Sterowniki te oparte były najczęściej na płytkach Arduino, gdyż wywodziły się z projektu Reprap. W przypadku Ender 3 V2 i późniejszych modeli zastosowano już sterownik bazujący na mikrokontrolerze 32-bitowym z rdzeniem ARM. Obecnie jest to standard, a bardziej zaawansowane modele stosują nawet rozbudowane rozwiązania SoC. Istnieje wiele wariantów oprogramowania do najróżniejszych drukarek i wersji sterowników, często jednak wymagają one samodzielnej kompilacji. Zasilacz 350 W znajduje się za sterownikiem i dostarcza napięcie 24 V. Głowica drukująca pobiera 40 W, podgrzewany blat potrzebuje nawet 220 W.

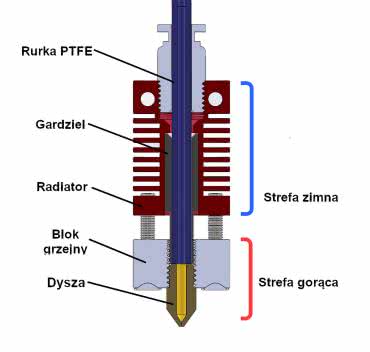

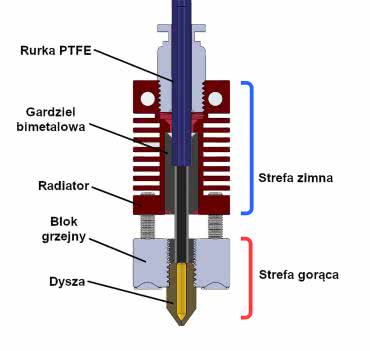

Rysunek 1 pokazuje przekrój standardowej głowicy w tańszych drukarkach 3D. W tym rozwiązaniu rurka PTFE sięga przez aluminiowy radiator i stalową gardziel aż do mosiężnej lub stalowej dyszy w bloku grzejnym. Rozwiązanie to ma dwie poważne wady: po pierwsze, ogranicza maksymalną temperaturę pracy drukarki do temperatury topnienia PTFE. Zwykle przy tym rozwiązaniu nie zaleca się przekraczać temperatury 250°C, choć doświadczenie sugeruje dalsze jej ograniczenie do 225...235°C. Po drugie, rurka nie tylko się topi, ale wcześniej zaczyna mięknąć, a częściowo stopiony filament bardzo łatwo do niej przylega. Sama rurka na swym końcowym odcinku ulega powolnej degradacji, co prowadzi do zapychania się dyszy, wysuwania całej rurki z szybkozłączki nad radiatorem i niekontrolowanych wycieków stopionego filamentu przez gwint między gardzielą a blokiem grzejnym. Rozwiązaniem problemu jest zastosowanie gardzieli bimetalicznej, jak pokazano na rysunku 2. Gardziel ta składa się z dwóch metali, dolna jej część, wchodząca w blok grzejny, jest wykonana ze stali lub tytanu, by ograniczyć przewodnictwo cieplne i skupić całą moc grzałki w strefie topienia filamentu. Druga część gardzieli jest wykonana z aluminium lub miedzi, by ułatwić utrzymanie niskiej temperatury filamentu poza strefą topienia. Warto zwrócić też uwagę na fakt, że gardziel ma średnicę wewnętrzną niemal równą średnicy filamentu, a rurka PTFE kończy się nad gardzielą – lub w jej początkowym, szerszym otworze.

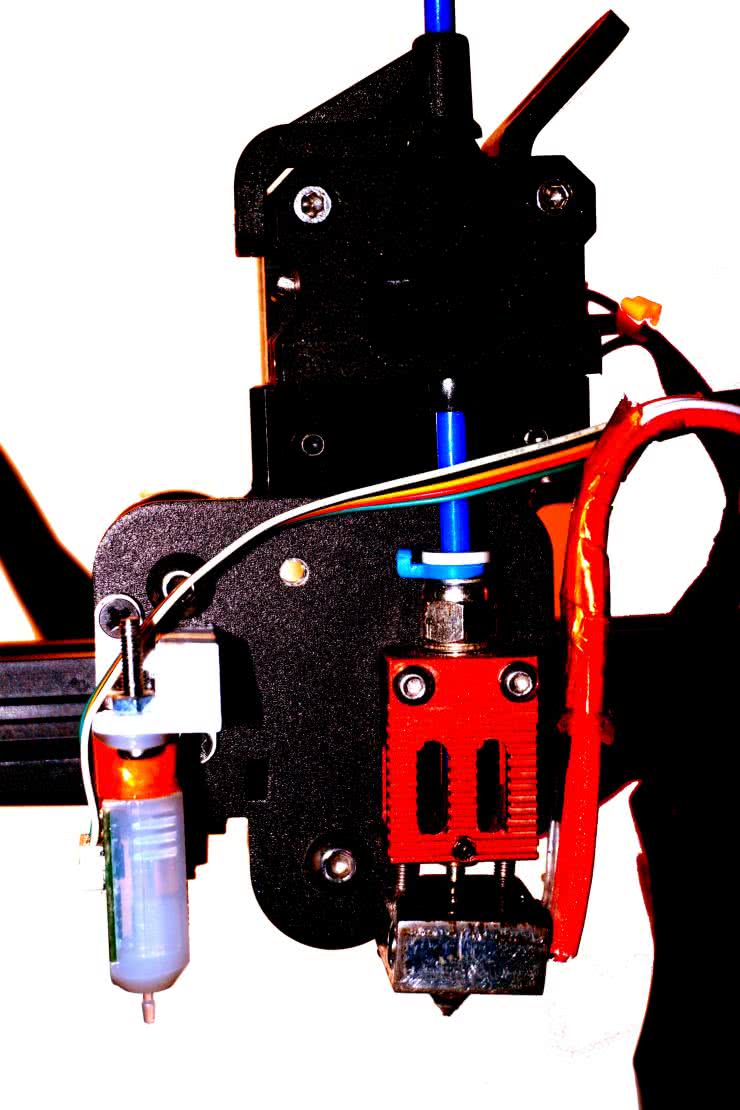

Temperatura maksymalna opisywanej głowicy może wynieść nawet 300°C (w urządzeniach dla hobbystów i większości profesjonalistów). Istnieją rozwiązania z grzałkami dużej mocy oraz chłodzeniem wodnym radiatora, które osiągają temperatury 400...500°C i pozwalają na druk z użyciem bardziej egzotycznych materiałów. Fotografia 2 prezentuje głowicę ze zdjętą osłoną (w której znajdują się: wentylator chłodzący radiator i drugi, chłodzący drukowany fragment modelu), widać też na powierzchni bloku grzejnego ślad wycieku PLA, gdy dysza zatkała się z powodu ustawienia zbyt niskiej temperatury. Z bloku grzejnego zdjęto silikonową „skarpetę” izolacyjną, która stanowi dla niego dodatkowy izolator termiczny. W razie oderwania się wydruku od blatu (co zwykle kończy się oklejeniem głowicy kłębkiem wyekstrudowanego filamentu) owa skarpeta ułatwia oczyszczenie głowicy, jednak łatwo ją przy tym uszkodzić, dlatego zaleca się zaopatrzenie w zapasowy egzemplarz.

Dysze do drukarek 3D są produkowane w kilku popularnych standardach, choć niektórzy producenci wymyślają własne rozwiązania, by przywiązać klientów do swoich produktów. Dysze są wykonywane zazwyczaj z mosiądzu, a średnica otworu wylotowego decyduje w dużej mierze o dokładności detali wydruku, a także o prędkości drukowania. Standardowo stosuje się dyszę 0,4 mm, ale dostępne są warianty od 0,1 mm do 1 mm i większe. Im większa średnica otworu, tym wyższa prędkość pracy ekstrudera, co jest równoznaczne z większą prędkością druku. Jednocześnie jednak potrzebna jest większa moc grzałki, by utrzymać odpowiednią temperaturę bloku grzejnego, oraz lepsze chłodzenie już nałożonej warstwy materiału. Z drugiej strony, dysza 0,1 mm pozwala osiągnąć dużo większą precyzję detali, ale znacząco spowalnia prędkość druku. Niektóre filamenty, zwłaszcza kompozyty, wymagają stosowania specjalizowanych dysz z utwardzonej stali – lub zawierających syntetyczny rubin z otworem odpowiedniej średnicy. Co ciekawe, nawet PLA może wymagać utwardzonej dyszy, jeśli wybrano kolor biały – w tych filamentach barwnikiem jest tlenek tytanu (IV), TiO2. Jego twardość w skali Mohsa wynosi 6, podczas gdy mosiądzu tylko 3,4. Fotografia 3 pokazuje tani zestaw dysz w różnych rozmiarach wraz z kluczem do ich montażu oraz igłami do akupunktury – używanymi do ich przetykania (w fiolce).

Kalibracja

Kalibrację drukarki 3D można podzielić na dwie grupy czynności: kalibrację parametrów samej drukarki oraz kalibrację wybranego filamentu. Kalibrację samej drukarki wykonuje się zazwyczaj tylko raz, i obejmuje ona ustawienia liczby kroków na milimetr ruchu w każdej osi, liczby kroków ekstrudera na milimetr przesunięcia filamentu czy odległość w osiach X i Y czubka sondy BL-Touch od środka otworu dyszy. Większość tych parametrów jest ustalona przez producenta i nie wymaga zmian, jeśli użytkownik nie zmodyfikował drukarki. Kalibracja filamentu ustala prędkość drukowania, odległość retrakcji, temperaturę druku czy intensywność chłodzenia. Te parametry należy ustalić dla każdego używanego rodzaju filamentu, niektórzy zalecają nawet kalibrację dla konkretnej marki i koloru materiału.

Jeśli drukarka 3D ma regulowany blat, jego wypoziomowanie powinno być pierwszą czynnością. Procedura nie jest skomplikowana i została opisana w instrukcji obsługi drukarki. Ważne, by proces regulacji blatu przeprowadzić na gorąco, tj. z blatem i dyszą w temperaturze zbliżonej do roboczej. W przypadku PLA będzie to odpowiednio: 50°C dla blatu i 200°C dla dyszy. Dzięki temu regulacja uwzględni nawet rozszerzalność cieplną wszystkich elementów. Warto też dyszę dokręcić, gdy jest rozgrzana – dociśnie ją to do gardzieli, poprawiając szczelność połączeń wokół bloku grzejnego. Ponadto wskazane jest, by sprawdzać co kilka(-naście) roboczogodzin, czy elementy głowicy i dysza nie uległy poluzowaniu. Z czasem również blat może stracić poziom, co wynika z faktu, że przemieszcza się on z relatywnie dużym przyspieszeniem, które generuje szkodliwe wibracje. W celu poprawy tego problemu można wymienić sprężyny pod blatem na sztywniejsze.

Po zamontowaniu sondy BL-Touch w mojej drukarce 3D potrzebne okazało się dodanie offsetu sondy do pamięci EEPROM drukarki. Można to zrobić, podłączając drukarkę do komputera – albo przygotowując odpowiedni plik .gcode:

M500

G28

G29

G0 X0 Y0 Z10

M500

Kod M851 zapisuje offset sondy BL-Touch do pamięci EEPROM, kod M500 generuje sygnał dźwiękowy, kod G28 zeruje system współrzędnych, kod G29 wykonuje autopoziomowanie, a kod G0 przemieszcza głowicę do wskazanych współrzędnych bezwzględnych. Przed pierwszym wydrukiem trzeba jeszcze skalibrować offset osi Z. Należy najpierw ustawić temperaturę dyszy i blatu na typowe dla druku wartości, a potem znaleźć pozycję startową (polecenie „Auto Home”). Ender 3 V2 ustawia głowicę na środku drukarki, dodając offset sondy. Kolejny krok to przesunięcie głowicy na współrzędne bez tego offsetu, w przypadku omawianej maszyny będzie to X:115, Y:115, Z:0. Teraz między blat a dyszę wsuwa się kartkę papieru i reguluje parametr „Z Offset” – tak, by głowica lekko hamowała kartkę, jak przy regulacji poziomu blatu. Jeśli zdarzy się, że model nie będzie dobrze przylegał do blatu albo będzie miał rozpłaszczoną pierwszą warstwę (tzw. „elephant foot”), potrzebna może okazać się korekcja offsetu osi Z.

Pozostałe czynności kalibracyjne wymagają użycia silcera – programu generującego pliki GCode na podstawie modeli. Istnieje wiele programów tego typu do wyboru, ale najpopularniejsze to PrusaSlicer i Ultimaker Cura. Oba programy zawierają plugin dodający bogaty zestaw modeli kalibracyjnych i testowych. Przykładem kształtu kalibracyjnego jest kostka XYZ, która ma standardowy wymiar 20×20×20 mm. Wydruk takiej kostki – z użyciem domyślnego profilu dla danego modelu drukarki 3D, materiału i średnicy dyszy – pozwala z grubsza określić, czy ustawienia kroków na milimetr są odpowiednie.

Kostka występuje zarówno jako kształt do wyboru w pluginie, jak i gotowy model. Jej wymiary należy sprawdzić za pomocą suwmiarki, przy czym czynność tę trzeba wykonywać z zachowaniem ostrożności, by modelu nie zgnieść ani nie natrafić na nierówności, jeśli się pojawią. Następnym modelem do wydrukowania powinna być łódka 3DBenchy. Model ten pozwala ocenić jakość druku danym materiałem, wygląd nawisów, mostków i detali – oraz zweryfikować, czy nie ma problemów z nadmiernym lub niedostatecznym przepływem materiału. Dla różnych materiałów dostępne są „wieże temperatury”, czyli testy demonstrujące, przy jakiej temperaturze jakość druku jest najlepsza. Innym, podobnym sprawdzianem jest test retrakcji, pozwalający skalibrować ten parametr w ustawieniach profilu slicera. Przy okazji można też przetestować maksymalną przepływność głowicy, czyli „flow rate”.

Po opisanych kalibracjach dalszym krokiem jest wydruk dowolnego modelu, na przykład właśnie 3DBenchy, z coraz większymi prędkościami, aż do spadku jakości poniżej akceptowalnego poziomu. Ostatnim testem, istotnym dla twórców obudów, jest „Hole test” – kształt zawierający otwory o różnych średnicach wewnętrznych. Po jego wydrukowaniu należy dokładnie zmierzyć średnice poszczególnych otworów, odjąć wyniki od średnicy, jaką otwór powinien mieć, zsumować te różnice i podzielić przez liczbę zmierzonych otworów. W Ulimaker Cura podaną wartość wpisuje się jako parametr „Horizontal Hole Expansion”, który należy wyszukać, gdyż domyślnie pozostaje ukryty. Dzięki temu elementy wchodzące jeden w drugi oraz otwory pod wkręty, przyciski czy diody LED będą miały odpowiednie rozmiary.

Drukowanie krok po kroku

Proces druku zaczyna się od wyboru modelu. W następnych częściach artykułu zaprezentowany zostanie proces projektowania własnego modelu. Tymczasem jednak można zacząć zabawę z gotowymi plikami. Producent drukarki prawdopodobnie dostarczył kilka przykładów na załączonym nośniku, ale inne projekty można pobrać za darmo z Internetu, na przykład z serwisu https://www.printables.com/. Wybrany plik 3D otwiera się w slicerze i ustala się takie parametry, jak wysokość warstw, grubość ścianek czy stopień wypełnienia. Grubość warstw ma duży wpływ na prędkość wydruku – im niższa, tym dłużej trwa drukowanie, ale też tym lepiej wygląda powierzchnia przedmiotu. Grubość ścianek, zwykle wielokrotność średnicy otworu dyszy, ma z kolei znaczny wpływ na wytrzymałość przedmiotu. Rodzaj i stopień wypełnienia ma nieco mniejsze znaczenie, zaleca się gęstość na poziomie 10...15% dla większości modeli. Jako styl wypełnienia najlepiej sprawdza się „Cubic” – oferuje dobry kompromis między prędkością wydruku a wytrzymałością. Warto pamiętać, że większość filamentów odznacza się znacznie mniejszą wytrzymałością między warstwami niż wzdłuż warstw. Różnica ta sięga 30...60% – i zależy też od stopnia chłodzenia warstwy oraz rodzaju materiału. W slicerze da się oczywiście obrócić model tak, by uzyskać wytrzymałość w pożądanych kierunkach, ale może to wymagać dodania podpór. Dość popularnym wyborem są podpory typu „Tree”, gdyż oszczędzają materiał, z kolei w pewnych sytuacjach lepsze okażą się zwykłe podpory. Warto też zaznaczyć, że powierzchnia modelu stykająca się z blatem będzie miała taką fakturę jak blat. Slicer udostępnia też narzędzia do pozycjonowania modeli, ich skalowania, duplikacji i automatycznej aranżacji. Graficznie prezentuje ponadto dostępną objętość drukarki, co ułatwia pracę z dużymi modelami lub plikami zawierającymi więcej niż jeden model. Przy druku kilku modeli naraz warto pamiętać o tym, że (jeśli tego nie zmienimy) będą one drukowane równolegle, co czasami, przy zbyt małej retrakcji, może sprzyjać pozostawieniu cienkich nici między nimi oraz przyczyniać się do powstania niedoskonałości powierzchni. Można też drukować po jednym modelu naraz, ale wtedy należy pamiętać o wymiarach głowicy i położeniu belki osi X, by te nie zderzyły się z już gotowym modelem.

Drobne elementy oraz niektóre materiały mogą wymagać również zmiany ustawień w sekcji „Print Bed Adhesion”. Cura oferuje trzy opcje do wyboru: „Skirt”, „Brim” i „Raft”. Pierwsza jest odpowiednia do większych modeli. Tworzy obręcz składającą się z kilku przebiegów głowicy wokół przedmiotu, zanim rozpocznie się drukowanie pierwszej warstwy. Wariant „Brim” tworzy margines o wysokości pojedynczej warstwy, używając ruchu spiralnego wokół przedmiotu. Nadaje się do mniejszych modeli i zapobiega odrywaniu się narożników. Z kolei w wariancie „Raft” drukowana jest kratownica pod modelem, gdyż filament może łatwiej przylegać do siebie niż do podłoża blatu. To rozwiązanie, kosztowne materiałowo, zalecane jest do drobnych elementów, zostawia jednak najgorzej wyglądającą powierzchnię.

W opcjach eksperymentalnych znajdują się dwie ciekawe pozycje: „Spiralize/Vase mode” oraz „Fuzzy skin”. Pierwszy wspomniany tryb drukuje pojedynczą ściankę jako jedną ciągłą spiralę zaczynającą się od środka dolnej powierzchni modelu – natomiast nie drukuje ostatniej (górnej) warstwy oraz wypełnienia. Tryb ten pozwala zmienić lite bryły w naczynia/wazony. Czas wydruku okazuje się znacząco krótszy, ale gotowy model będzie mniej wytrzymały. Dodatkowo nie każdy materiał pozwoli na zachowanie szczelności – dobrze sprawdzają się tu PETG i TPU – warto też użyć dyszy o większej średnicy.

Opcja „Fuzzy skin” dodaje niewielkie, losowe ruchy głowicy prostopadle do kierunku normalnego ruchu, co zmienia fakturę powierzchni na bardziej chropowatą. Dzięki temu uzyskać można estetyczną powierzchnię, dobrze nadającą się do wykonywania obudów i uchwytów. Slicer ma o wiele więcej opcji i parametrów, przy czym spora część z nich jest ukryta. W typowych sytuacjach jednak nie trzeba się w nie zagłębiać, choć zawsze warto się z nimi zapoznać, a podpowiedzi w programie, pliki pomocy czy poradniki online dokładnie wyjaśniają ich przeznaczenie oraz wpływ na inne parametry.

Po wybraniu pożądanych opcji należy kliknąć przycisk Slice, a następnie zapisać plik .gcode. Plik ten kopiuje się na kartę pamięci, którą na kolejnym etapie umieszcza się w drukarce 3D. Model powinien pojawić się na liście po włączeniu drukarki. Jeśli drukarka 3D jest wyposażona w sondę BL-Touch, ale firmware nie używa jej do autopoziomowania przy starcie każdego wydruku, należy otworzyć plik w edytorze tekstu, znaleźć linię zaczynającą się od G28 oraz dodać nową linię z kodem G29 poniżej. Przykładowy plik będzie wyglądać tak:

G92 E0 ; Reset Extruder

G28 ; Home all axes

G29

G1 Z2.0 F3000 ; Move Z Axis up little to prevent scratching of Heat Bed

G1 X0.1 Y20 Z0.3 F5000.0 ; Move to start position

Dzięki temu – przed rozpoczęciem pracy – drukarka dokona autopoziomowania, mierząc odległość sondy od blatu w wielu punktach oraz dodając tak stworzoną mapę odległości do wartości Z w różnych punktach wydruku. Proces jest automatyczny i wykonywany w trakcie generowania komend dla sterowników silników krokowych.

Przed rozpoczęciem wydruku należy do ekstrudera wprowadzić filament – powinien sięgać aż do samej dyszy. Warto też przemyć blat alkoholem izopropylowym, by go odtłuścić i oczyścić z pyłu czy kurzu. Po rozpoczęciu wydruku należy mieć baczenie, czy nie oderwie się on od blatu, czy głowica nie zapcha się, blokując tworzenie nowych warstw i powodując erupcję stopionego tworzywa wokół głowicy – oraz czy całość nie zmieni się po prostu w splątany kłębek filamentu. Zwykle problemy pojawiają się przy pierwszej warstwie i przy druku wąskich, pionowych elementów o małej powierzchni przylegania.

Bardziej zaawansowane drukarki 3D mają wbudowane kamery pozwalające zdalnie monitorować wydruk. Dostępne też są rozwiązania oparte na uczeniu maszynowym – także jako zewnętrzne, niezależne od modelu drukarki urządzenia, monitorujące wydruk i wykrywające automatycznie różne problemy.

Urządzenia takie – i powiązane z nimi oprogramowanie – mogą nie tylko sygnalizować problem użytkownikowi, ale także kontrolować samą drukarkę 3D celem przerwania wydruku. Kamera, niezależnie od tego, czy stanowi część drukarki, czy też zewnętrzny dodatek, może ponadto wykonywać zdjęcia po każdej udanej warstwie, często przemieszczając wpierw głowicę na tę samą pozycję (rozwiązanie stosowane do wykonywania filmów „time lapse”, prezentujących drukowanie co ciekawszych modeli).

Po zakończeniu procesu drukowania gotowy przedmiot można oderwać od blatu. Warto jednak zaczekać, aż blat się ochłodzi – ułatwia to odczepienie modelu. W przypadku blatów PEI z podłożem ze stali sprężynowej cały blat można odczepić od maszyny i wygiąć, by przedmiot z łatwością odskoczył od powierzchni nakładki. W ramach obróbki mechanicznej detalu usuwa się wszelkie podpory czy naddatki. Fotografia 4 pokazuje prosty przyrząd z wymiennym obrotowym ostrzem, ułatwiający obróbkę krawędzi i ucinanie nadmiaru tworzywa. Niektóre materiały można też wygładzać w oparach acetonu, co powoduje ukrycie warstw i do pewnego stopnia wzmacnia przedmiot w osi Z. Materiały podatne na aceton lub inne rozpuszczalniki można też ze sobą sklejać, albo przez użycie niewielkiej ilości rozpuszczalnika na łączonych powierzchniach, albo przez wymieszanie niewielkiej objętości rozpuszczalnika z odpadkami po wydruku modelu – powstała w ten sposób pasta może nie tylko łączyć elementy, ale zapełniać też luki w miejscach, w których – z powodu źle dobranych parametrów – głowica nałożyła za mało materiału. W takich sytuacjach niezbędna może okazać się kolejna kalibracja przepływu filamentu, retrakcji i obniżenie prędkości drukowania.

Zaawansowane funkcje nowych drukarek 3D

Wspomniano wyżej o możliwości zastosowania kamery wbudowanej w nowoczesną drukarkę 3D do monitorowania wydruku i do przygotowywania filmów „time lapse”. To tylko jedna z możliwości, jakie udostępniają współczesne drukarki. Sam proces autopoziomowania może być realizowany za pomocą sondy dotykowej, zbliżeniowej, LIDAR-u czy nawet za pomocą belki tensometrycznej, do której przymocowany został radiator i blok grzejny. W tym ostatnim przypadku sama dysza jest używana jako sonda – rozwiązanie nie wymaga dodawania żadnych offsetów, a odległość dyszy od blatu jest precyzyjnie kontrolowana, o ile system działa poprawnie.

Firma Bambu Lab wprowadziła na rynek serię szybkich drukarek 3D, integrujących – w jednym urządzeniu o relatywnie niskiej cenie – różne, znane już wcześniej rozwiązania: autopoziomowanie, kamerę, ogrzewaną obudowę czy wreszcie najciekawszą chyba opcję: system automatycznej zmiany materiału, AMS. Moduł ten korzysta z faktu, że filament do ekstrudera Direct Drive dostarczany jest przez rurkę PTFE, tzw. odwrócony Bowden. Rurka wyprowadzana zostaje do urządzenia AMS, w którym znajduje się miejsce na kilka szpul. Kontroler automatycznie docina koniec filamentu, wprowadza go przez rurkę do ekstrudera, a dalej do głowicy, ekstruder automatycznie „łapie” nowy filament, a drukarka wykonuje mały stożek na narożniku blatu, by usunąć z dyszy stary filament. System nie jest ani szybki, ani tym bardziej oszczędny pod względem zużycia materiału, ale pozwala na druk z użyciem wielu kolorów i materiałów. Inną, zdecydowanie szybszą metodą jest jednak wymiana całej głowicy drukującej z ekstruderem – system działa analogicznie do rozwiązań stosowanych w profesjonalnych obrabiarkach CNC: w momencie zmiany filamentu maszyna „parkuje” bieżącą głowicę w wybranym uchwycie, odpina ją i „łapie” inną głowicę. Po osiągnięciu zadanej temperatury drukarka wraca do pracy. Przykładem takiej drukarki jest Prusa XL (fotografia 5), oferująca pięć głowic drukujących do wyboru.

Alternatywą dla automatycznej zmiany filamentu lub całej głowicy był przez lata montaż dwóch głowic na maszynie – slicer generował odpowiedni kod do kontrolowania dwóch ekstruderów i temperatury głowic oraz doliczał offset między dyszami. W końcu: trzecią metodą jest ręczne wprowadzenie polecenia zatrzymania maszyny po dojściu do określonej warstwy – użytkownik wtedy ręcznie wymienia filament na inny, a po potwierdzeniu maszyna wraca do drukowania. Ta metoda jest też stosowana do umieszczania wewnątrz wydruku elementów, które mają być ukryte w środku. Przykładem mogą być nakrętki umieszczone wewnątrz fragmentu obudowy czy wbudowane magnesy. Stosując tę metodę, z powodzeniem ukryłem kilka stalowych kulek wewnątrz – pustego w środku – breloka własnego projektu. Oczywiście, metodą tą można ukryć wewnątrz wydruku także elektronikę – jej serwisowanie będzie jednak sporym problemem.

Współczesne drukarki 3D, zwłaszcza te korzystające z systemu Core XY, dodały jeszcze jedną sztuczkę, znacząco skracającą czas drukowania. Prędkość drukowania ograniczona jest trzema czynnikami:

- sztywnością maszyny i jej rezonansami mechanicznymi;

- wydajnością głowicy;

- sprawnością chłodzenia warstw.

Drugi problem rozwiązują bloki grzejne dużej mocy o długiej strefie topienia filamentu, trzeci zaś – odpowiednio zaprojektowane dukty chłodzące i większe wentylatory. Pierwszy problem rozwiązało jednak dopiero dodanie do głowicy modułu IMU – oraz firmware sterownika 32-bitowego, które na podstawie danych z tego modułu kształtuje parametry przyspieszenia w ten sposób, by ograniczyć lub całkowicie wyeliminować drgania maszyny. Funkcja ta nazywa się „Input shaping” i pojawia się w coraz większej liczbie drukarek 3D dostępnych na rynku. Wspomnianą funkcjonalność można też dodać do wielu starszych drukarek, modyfikując głowicę i wgrywając inny firmware. Czasami jednak konieczna okaże się wymiana całego sterownika na bardziej zaawansowany model. Dzięki opisanym rozwiązaniom drukarki w rodzaju Creality K1C czy modele z oferty Bambu Lab osiągają prędkość wydruku do 600 mm/s.

Niezmodyfikowana drukarka Ender 3 V2/Pro/S1 może drukować PLA z prędkością do 60 mm/s, więc teoretycznie nowe modele są nawet 10 razy szybsze. W praktyce spotyka się jednak prędkości w okolicach 200...400 mm/s. Co ciekawe, takie prędkości są standardem w domowych frezarkach CNC: wynika to z faktu, że mają one zarówno większe silniki krokowe, jak i dużo sztywniejszą konstrukcję oraz lepszy system przeniesienia napędu, a „głowica” z elektrowrzecionem i frezem waży kilka kilogramów, co w dużym stopniu ogranicza drgania mechaniczne. W porównaniu z tymi urządzeniami, drukarki 3D są wręcz wagi piórkowej, a producenci starają się zredukować masę głowicy, zwłaszcza z ekstruderem Direct Drive.

Ograniczenia technologii druku filamentowego i jak je obejść

Wspomniano już wcześniej o problemie słabości wydruków filamentowych w osi Z, tj. w poprzek warstw. Większość filamentów wykazuje znacznie mniejszą odporność na obciążenia mechaniczne w poprzek warstw i większą podatność na siły ścinające. Wynika to z prostego faktu, że nowa, jeszcze płynna warstwa filamentu nakładana jest na warstwę już schłodzoną do temperatury otoczenia wydruku, co ogranicza tworzenie się trwałych wiązań między warstwami. Proces nie daje zbyt wielu szans na to, by między łańcuchami polimeru w dwóch sąsiednich warstwach tworzyły się wiązania, co stanowi główne wyjaśnienie faktu, że wydruki są znacznie (nawet o 60%) słabsze w poprzek warstw. Tylko nieliczne filamenty wykazują dobre właściwości w tym zakresie, są to przede wszystkim PCTG i TPU, w mniejszym stopniu PP, PET, PC i PEI. Podstawowy materiał do druku, jakim jest PLA, wypada nieco gorzej na tle innych – wytrzymałość w poprzek warstw stanowi ledwo 1/3 wytrzymałości wzdłuż warstw. Projektując i drukując elementy, zwłaszcza części mechaniczne narażone na różne obciążenia, należy uwzględnić ten problem. Sytuacja jest analogiczna do projektowania konstrukcji drewnianych, w których mamy do czynienia z włóknami zorganizowanymi w jednym tylko kierunku. W przypadku wydruków jest o tyle łatwiej, że mamy dwa kierunki, w których materiał utrzymuje swoją wytrzymałość.

Drugim problemem wydruków, zwłaszcza PLA, pozostaje niska temperatura mięknięcia. W procesie druku 3D tworzywo nie osiąga temperatur znacząco powyżej temperatury topnienia, przez co po schłodzeniu struktura polimerów jest amorficzna, a to z kolei przyczynia się do gorszej odporności na podwyższoną temperaturę. Również PLA pod obciążeniem może się powoli rozciągać, właśnie ze względu na swoją strukturę i niską temperaturę zeszklenia. Niektóre problemy wydruków można rozwiązać poprzez wyżarzanie, tj. proces, w którym wydruk zostaje rozgrzany powyżej temperatury zeszklenia, a potem powoli schłodzony. Nie poprawia to wytrzymałości między warstwami, ale zdecydowanie podwyższa temperaturę mięknięcia. W przypadku PLA wydruk należy wstępnie ogrzać do 55°C na kilka godzin, potem do 100°C na 30...45 minut (celem redukcji naprężeń). Następnie część zostawia się do powolnego schłodzenia. Elementy ulegną pewnej deformacji, dlatego zaleca się wykonywanie tego procesu, gdy wydruk wciąż jest na blacie.

Lepszą metodą może okazać się jednak wyżarzanie w gipsie lub bardzo drobnej soli. W obu metodach należy wstępnie pokryć dno metalowej formy albo gipsem modelarskim, albo solą zmieloną do konsystencji mąki. Na takim podłożu umieszcza się wydruki i albo zalewa się je gipsem modelarskim o nieco większym dodatku wody (by bąbelki powietrza wydostały się na powierzchnię), albo właśnie solą. Formę należy ostukiwać, a w przypadku soli sprasować od góry, by wypełnić każdą pustą przestrzeń wokół wydruku. Tak przygotowane formy wygrzewa się w piecu, w temperaturze 180...220°C, zależnie od materiału. Celem procesu jest całkowite stopienie wydruku w formie. Warto pamiętać, że – z powodu rekrystalizacji – PLA zwiększa swoją temperaturę zeszklenia do niemal 200°C. Dodatkowo gips modelarski, a zwłaszcza sól, są dobrymi izolatorami, więc cały proces może potrwać kilka godzin.

Po wygrzaniu formy zostawiane są do powolnego ostygnięcia. Eksperymenty przeprowadzone przez m.in. Stefana z kanału Youtube CNCKitchen pokazują, że tak przetopione komponenty zyskują wytrzymałość w poprzek warstw równą wytrzymałości wzdłuż warstw. PLA zaś bez problemu zachowuje twardość nawet w 170°C.

Kolejnym ograniczeniem druku 3D metodą filamentową jest precyzja odwzorowania detali. Jeśli celem jest na przykład wydruk kółek zębatych do naprawy mechanizmu magnetofonu, standardowa drukarka 3D zwyczajnie nie spełni oczekiwań. Wydruk tak małego elementu wymaga dyszy o średnicy maksymalnie 0,1 mm i raczej małej prędkości wydruku. Sam filament powinien być dokładnie wysuszony, a blat wyjątkowo czysty. Należy też dokładnie skalibrować maszynę pod kątem zachowania dokładności wymiarów i otworów pod oś koła zębatego. Ponadto nie ma gwarancji, że druk elementu się uda albo że będzie miał odpowiednią wytrzymałość. Alternatywą może być druk z żywicy fotoutwardzalnej – drukarki korzystające z tej technologii oferują niezwykłą precyzję, jeśli idzie o detale. Niestety, elementy z żywicy tego typu są bardziej kruche niż wydruki filamentowe.

Zagrożenia związane z drukiem 3D

Drukarki 3D generalnie są urządzeniami dość bezpiecznymi, zdarzały się jednak problemy. Kilka lat temu na rynek trafiła linia tanich, chińskich drukarek 3D, które miały wadliwie wykonany blok grzejny, okablowanie i sam sterownik. Efektem tego złego projektu był niekontrolowany wzrost temperatury bloku grzejnego, kończący się pożarem drukarki w trakcie pracy. Na szczęście nowsze drukarki wykrywają problemy z utratą kontroli temperatury i odcinają zasilanie grzałki lub blatu. Wciąż istnieje jednak szereg innych zagrożeń związanych z drukiem 3D, o których należy pamiętać.

Pierwszym zagrożeniem jest problem mikroplastiku – drobin tworzyw, które wnikają do organizmu, i zostały zaobserwowane w krwiobiegu zwierząt oraz człowieka. Zarówno sam druk 3D, jak i późniejsza obróbka gotowych wydruków uwalniają te cząsteczki tworzywa. Większość hobbystów trzyma drukarki 3D w pomieszczeniach mieszkalnych, nie ma również żadnego zaawansowanego systemu odpylania. Co gorsza, nie znamy długofalowych skutków obecności mikroplastiku w środowisku ani wewnątrz organizmów żywych. Drukowanie materiałów kompozytowych, zwłaszcza zawierających włókno szklane lub węglowe, znacząco zwiększa ilość wytwarzanego pyłu, w końcu filamenty te mają własności ścierne. Niektóre filamenty, na przykład ABS i ASA, w trakcie drukowania emitują też nieprzyjemny zapach, a to sugeruje też wydzielanie innych substancji, niekoniecznie dla nas obojętnych. Warto również pamiętać o rurkach PTFE, które w niektórych konstrukcjach narażone są na termiczny rozkład wewnątrz głowicy – materiał może emitować zarówno toksyczne związki używane w procesie produkcji, jak i rozkładać się do związków fluoru, które nie są obojętne dla środowiska.

Kolejne zagrożenia pojawiają się przy obróbce gotowych wydruków: mikroplastik, pylenie czy w końcu szkodliwość używanych rozpuszczalników oraz farb. Zdecydowana większość hobbystów oraz część profesjonalistów nie zwraca na to uwagi i nie dba o ochronę osobistą. Nie należy jednak lekceważyć wpływu substancji chemicznych na zdrowie i – dla własnego bezpieczeństwa – warto zaopatrzyć się w maskę z odpowiednimi filtrami oraz okulary ochronne. Te podstawowe środki ochrony osobistej nie są drogie, zwłaszcza w porównaniu z kosztami zdrowotnymi.

Zakończenie

Jak widać, proces druku 3D metodą filamentową jest bardziej skomplikowany, niż to przedstawiają zarówno producenci drukarek, jak i niektórzy entuzjaści tej technologii. Jednakże możliwość szybkiego prototypowania rekompensuje początkowe trudności związane z kalibracją drukarki i koniecznością wykonania dodatkowych czynności związanych z obróbką gotowych wydruków. W następnej części cyklu zaprezentowany zostanie krok po kroku proces projektowania i wykonywania obudowy dla gotowego układu – z zastosowaniem programów Autodesk Fusion 360 oraz Ultimaker Cura.

Paweł Kowalczyk, EP

Zaloguj

Zaloguj