Drukarki szablonowe

Pierwszym etapem montażu powierzchniowego jest nakładanie pasty lutowniczej na pady PCB za pomocą drukarki szablonowej. Od jakości i powtarzalności tego procesu zależy w dużej mierze ostateczny rezultat lutowania – szacuje się, że 60...70% defektów montażu SMD wynika właśnie z problemów z drukiem pasty.

Nowoczesne, automatyczne drukarki wyposażone są w systemy centrowania szablonu względem płytki z dokładnością rzędu ułamka milimetra oraz mechanizmy kontroli nałożonej pasty. Przykładowo drukarka ASM DEK TQ (fotografia 1) osiąga ±12,5 μm precyzji pozycjonowania szablonu i około ±17 μm dokładności nadruku pasty (tzw. wet print accuracy), co umożliwia obsługę płyt HDI obsadzanych najmniejszymi komponentami pasywnymi i układami BGA o gęstym upakowaniu pinów. Czas cyklu drukowania jest bardzo krótki i wynosi około 6,5 sekundy na jedną płytkę (lub panel), dzięki czemu drukarka nadąża za tempem szybkich automatów pick & place.

Podstawowe elementy drukarki to stolik pozycjonujący PCB, rama napinająca metalowy szablon oraz rakle rozprowadzające pastę. W procesie nadruku rakla przemieszcza pastę po powierzchni szablonu, wciskając ją w otwory odpowiadające padom na płytce. Po zdjęciu szablonu płytka pozostaje pokryta precyzyjnie wydzielonymi porcjami pasty na wszystkich wymagających tego polach lutowniczych.

Grubość (a więc i objętość) naniesionej pasty zależy od grubości szablonu oraz geometrii apertur (otworów) – typowo używa się szablonów stalowych o grubości 100...150 μm, co zapewnia odpowiednią ilość pasty dla większości komponentów SMD. Bardzo istotnym elementem systemów automatycznego nakładania pasty jest też mechanizm usuwania z szablonu z resztek lutowia, ponieważ wszelkie zanieczyszczenia mogą powodować pogorszenie jakości rozkładu pasty, a w efekcie prowadzić do powstawania uszkodzonych połączeń.

Automatyzacja procesu nadruku pasty eliminuje błędy ludzkie obecne w rozwiązaniach półautomatycznych i manualnych. Drukarki automatyczne same pozycjonują płytkę i szablon (za pomocą kamer i systemu znaczników optycznych), dozują pastę z kartusza na szablon oraz kontrolują kluczowe parametry druku, w tym przede wszystkim prędkość rakli oraz kąt natarcia.

Obwód drukowany może być utrzymywany w docelowym miejscu za pomocą systemu podciśnieniowego, co ułatwia pracę z pojedynczymi płytkami drukowanymi lub mniejszymi panelami. Wiele drukarek wyższej klasy ma zintegrowane systemy inspekcji 2D, które zaraz po nadruku skanują wzór pasty i wykrywają ewentualne niedodruki lub mostki (czyli przyszłe zwarcia, które powstaną po roztopieniu lutowia).

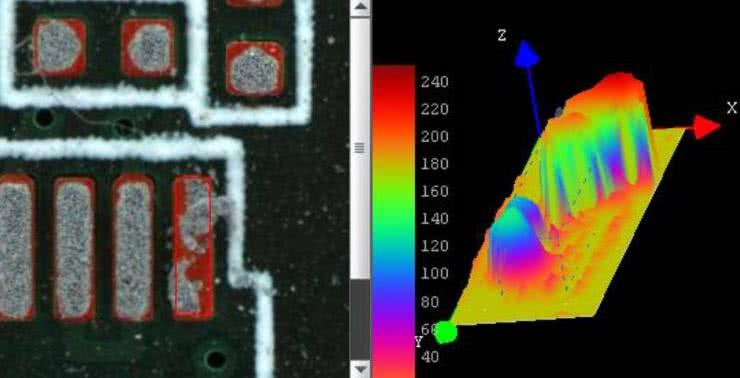

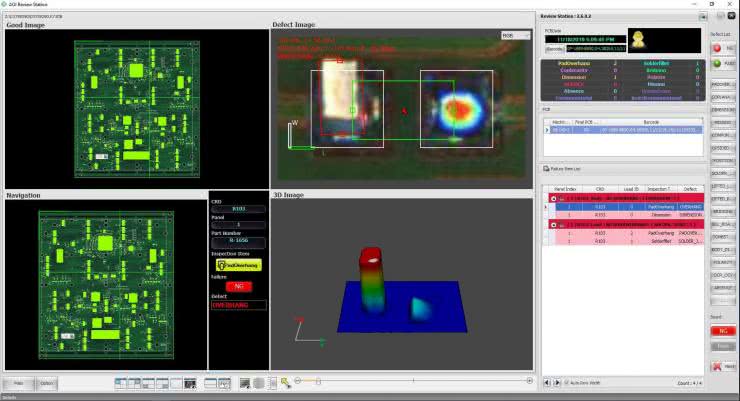

Coraz częściej stosuje się także autonomiczne urządzenia SPI (ang. Solder Paste Inspection) typu 3D, które optycznie mierzą objętość naniesionej pasty i pozwalają korygować proces (np. regulując docisk rakli lub częstotliwość czyszczenia szablonu) – patrz fotografie 2 i 3.

Średnie partie produkcyjne mogą być realizowane za pomocą drukarek półautomatycznych, w których nie ma już wprawdzie systemu wizyjnego i zaawansowanych funkcji automatycznej kontroli oraz pozycjonowania, ale proces nakładania pasty jest ułatwiony w porównaniu do rozwiązań całkowicie manualnych.

Przykład takiego urządzenia – SPR-45 amerykańskiej marki DDM Novastar – można zobaczyć na fotografii 4. Urządzenie automatycznie dostosowuje nacisk rakli i przesuwa ją w obydwu kierunkach, natomiast procesy wymiany płytek drukowanych oraz ich pozycjonowania muszą być wykonywane ręcznie przez operatora.

W przypadku produkcji małoseryjnej lub prototypowej pasta może być także nanoszona za pomocą drukarek manualnych – jest to rozwiązanie nieporównanie tańsze i bardziej kompaktowe w porównaniu do najprostszych nawet drukarek automatycznych oraz półautomatycznych. Na rynku istnieją zasadniczo dwa rodzaje tego typu prostych urządzeń, dostosowane do obsługi szablonów bez ramy lub fabrycznie naciągniętych na ramę aluminiową. Te pierwsze mają prosty, mechaniczny system mocowania i napinania szablonu, oparty na śrubach i odpowiednio sztywnych prowadnicach (fotografia 5).

Drukarki przystosowane do pracy z szablonami na ramie (fotografia 6) nie wymagają wbudowanych napinaczy, są przez to wyraźnie prostsze w obsłudze i pozwalają na szybsze przezbrajanie urządzenia. Niezależnie od rodzaju stosowanych szablonów, kluczem do precyzji i powtarzalności procesu nadrukowywania pasty na pady PCB jest odpowiednia sztywność konstrukcji drukarki i małe luzy w jej mechanizmach.

Pozycjonowanie odbywa się w trzech osiach głównych (przesuw w płaszczyźnie XY oraz regulacja wysokości szablonu nad płytką, czyli w osi Z), a dodatkowo konieczna jest także regulacja kąta płytki względem szablonu, za co odpowiada osobne, czwarte pokrętło.

Z uwagi na konieczność ręcznego przesuwu rakli oraz dokładnego ustawienia szablonu i PCB, uzyskanie wysokiej jakości rezultatów przy użyciu drukarek manualnych wymaga pewnego doświadczenia, dogłębnego zrozumienia procesu i zachowania samej pasty lutowniczej oraz… „wyczucia” danej drukarki i poznania jej specyficznych cech użytkowych.

Automaty pick & place – serce montażu SMT

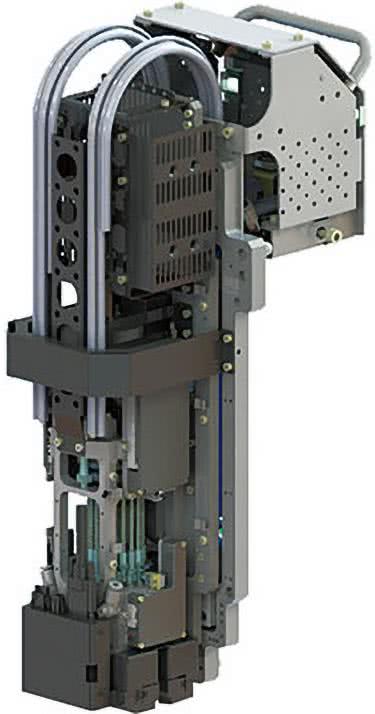

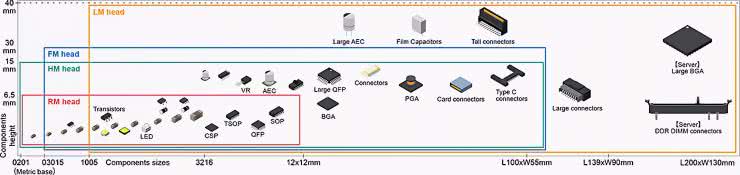

Automaty montażowe pick & place odpowiadają za szybkie i precyzyjne rozmieszczanie elementów SMD na płytkach drukowanych z nałożoną uprzednio pastą lutowniczą. Najnowsze maszyny tego typu imponują wydajnością dochodzącą do ponad stu tysięcy komponentów na godzinę (CPH). Dla przykładu: automat najnowszej generacji Yamaha YRM20DL (fotografia 7) jest modułowym urządzeniem o układzie dwutorowym, zdolnym do ułożenia nawet 120 000 komponentów na godzinę dzięki głowicy obrotowej RM, obsługującej do 18 dysz (fotografia 8).

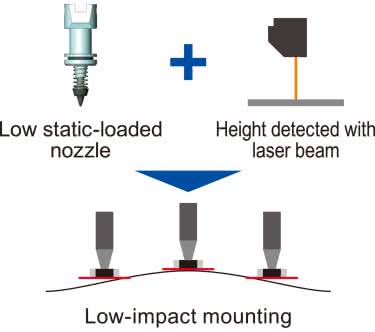

Maszyna ma konstrukcję dwutorową (ang. dual-lane), zapewniającą równoczesne układanie elementów po dwóch stronach maszyny za pomocą osobnych wózków zawierających głowice dostosowane do rozmiarów układanych podzespołów. Wysoka wydajność idzie tu w parze z dokładnością: w trybie wysokiej precyzji maszyna uzyskuje powtarzalność rzędu ±0,015 mm, co pozwala na bezbłędne układanie komponentów od rozmiaru 0201 w górę. Konstrukcja umożliwia delikatną pracę z najmniejszymi elementami, stosując laserowy pomiar odległości PCB od głowicy (rysunek 1), a z drugiej strony radzi sobie nawet z dużymi złączami o rozmiarach dochodzących do 200 mm (np. złącza pamięci DDR – rysunek 2).

Niektóre głowice są w stanie układać zarówno podzespoły 0201, jak i złącza dochodzące do 100 mm długości – tak szeroki zakres obsługiwanych komponentów zmniejsza straty czasu wynikające z konieczności przezbrajania automatu. Przy uzbrojeniu maszyny wyłącznie taśmami o szerokości 8 mm urządzenie jest w stanie jednocześnie obsługiwać do 128 rodzajów podzespołów (licząc tylko automatyczne podajniki, czyli tzw. feedery).

Na wydajność i dokładność pozycjonowania elementów SMD wpływa oczywiście szereg innych czynników, w tym obecność magazynu do automatycznej zmiany dysz czy odpowiednia sztywność konstrukcji (minimalizująca drgania podczas wykonywania bardzo szybkich przesuwów). Co ciekawe, w omawianym modelu YRM20DL istnieje nawet możliwość automatycznej weryfikacji wartości elementów RLC, co pozwala na wykrycie i ostrzeżenie operatora np. o błędnie załadowanej taśmie.

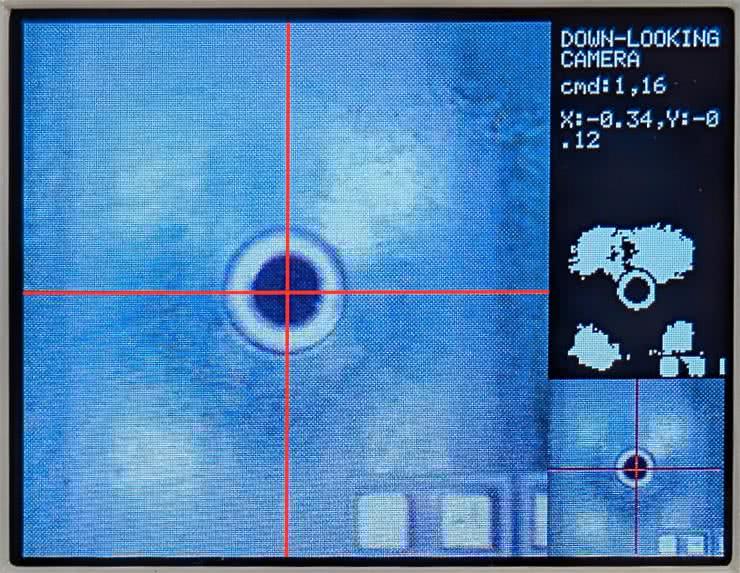

We wszystkich współczesnych automatach P&P za precyzję układania elementów oraz pozycjonowania samych płytek drukowanych odpowiadają zaawansowane, superszybkie systemy wizyjne – kamery skanują komponent w celu określenia jego pozycji i orientacji, a oprogramowanie koryguje odpowiednio położenie i obrót dyszy. Kamery są także stosowane do rozpoznawania znaczników optycznych (tzw. fiduciali – fotografia 9), co umożliwia korygowanie rozbieżności pomiędzy położeniem kolejno obsadzanych PCB.

Wspomniany próg wydajności na poziomie 100 000 CPH udało się już przekroczyć ponad dwukrotnie. Automat YSM40R (również marki Yamaha, fotografia 10) umożliwia osiągnięcie w optymalnych warunkach wydajności rzędu 200 000 CPH, a niektórzy producenci dalekowschodni szczycą się nawet wartością 250 000 CPH.

Wprawdzie ten ostatni wynik dotyczy specjalistycznego automatu do układania diod elektroluminescencyjnych SMD w produkcji masowej (np. żarówek czy taśm LED – fotografia 11) i trudno znaleźć szczegółowe dane na temat samej maszyny, jak i jej producenta, to i tak należy się spodziewać, że przynajmniej jeszcze przez pewien czas wytwórcy maszyn P&P będą prześcigali się właśnie na gruncie maksymalnej „przepustowości” montażowej.

Należy pamiętać, że najwyższej klasy automaty montażowe SMT są kosztowne, duże i ciężkie – w przypadku sporych maszyn pokroju YRM20DL należy liczyć się z kosztami rzędu setek tysięcy złotych i masą na poziomie 2,5 tony (!). A jak wygląda pozostała część rynku?

Firmy dysponujące budżetem na poziomie około 80 tysięcy złotych mogą pozwolić sobie na zakup automatów o wydajności znacznie niższej, ale wciąż w zupełności wystarczającej do produkcji prototypów, a także małych i średnich serii. Sztandarowym przykładem może być tutaj około 100-kilogramowy automat Neoden4 (fotografia 12), który umożliwia zamontowanie (teoretycznie) do 48 podajników 8-milimetrowych, obsługuje także pobieranie komponentów z lasek (podajnik wibracyjny) oraz dowolnie umiejscowionych tacek.

4 głowice z ręcznie wymienianymi dyszami i podwójny system wizyjny (kamera „w dół” – pozycjonowanie PCB na podstawie fiduciali, kamera „w górę” – centrowanie dysz i korygowanie położenia pobranych elementów) pozwalają uzyskać wydajność na poziomie 4000 CPH – wciąż jest to zatem ponad 1 element na sekundę, czyli prędkość montażu pozostawiająca daleko w tyle osiągi nawet najbardziej wprawnych montażystów.

Rzecz jasna w przypadku tego rodzaju maszyn z chińskim rodowodem trzeba liczyć się z potencjalnymi problemami, wynikającymi zwykle z niedoskonałego oprogramowania, jednak przy odpowiednim ustawieniu, kalibracji i optymalizacji całego procesu korzyści wynikające z automatyzacji znacznie przekraczają pewne utrudnienia, chociażby w postaci pojedynczych elementów ułożonych pod niewłaściwym kątem lub np. na boku. Zwykle wynika to z nieprawidłowego pobrania elementu z taśmy, co jest określane mianem mispick.

Do dyspozycji małych firm, startupów, a nawet amatorów z bardziej zasobnym portfelem są także chińskie maszyny typu biurkowego, których koszt wynosi zwykle kilkanaście tysięcy złotych (fotografia 13). W takich przypadkach trzeba oczywiście brać pod uwagę znaczne ograniczenia, chociażby pod względem liczby podajników, szybkości układania oraz dokładności.

Z uwagi na brak doświadczenia z tego rodzaju tanimi automatami autor nie wypowie się na temat jakości oprogramowania i niezawodności takich urządzeń – można się jednak spodziewać, że w przypadku tego rodzaju urządzeń liczba problemów zapewne przekracza liczbę niewątpliwych zalet (głównie niską cenę i niewielkie wymiary).

Piece rozpływowe

Po ułożeniu komponentów SMD na PCB następuje proces lutowania rozpływowego w specjalnym piecu. Jest to zwykle tunelowy piec przelotowy z wieloma strefami grzewczymi i chłodzącymi, przez który płytki są transportowane na przenośniku taśmowym lub łańcuchowym.

Celem procesu jest stopienie ziaren lutowia w paście i stworzenie trwałych połączeń lutowanych, w ściśle kontrolowanych warunkach odwzorowujących zalecany przez producenta (pasty i/lub samych komponentów krytycznych) profil termiczny. Tematyka profili (w tym także norm opisujących typowe konfiguracje parametrów) była już szerzej opisywana na łamach EP, więc zainteresowanych Czytelników zachęcamy do zapoznania się z materiałami archiwalnymi na stronie ep.com.pl.

Typowy piec rozpływowy ma od kilka stref grzania (górnych i dolnych) oraz 1...2 strefy chłodzenia. W wielkoskalowej produkcji, np. w dużych przedsiębiorstwach EMS, stosowane są natomiast piece zawierające łącznie nawet ponad 20 stref – przykładowy model 2156 firmy Heller Industries ma 17 stref grzewczych i 5 chłodzących, a jego całkowita długość przekracza 8,5 metra (!) – patrz fotografia 14.

W przypadku pieców wielostrefowych każda strefa to w istocie segment z elementami grzejnymi i wymuszonym obiegiem gorącego powietrza (konwekcja). Piece konwekcyjne precyzyjnie utrzymują zadane temperatury w kolejnych strefach (określanych jako preheat, soak, reflow, cooldown) z dokładnością często ±1°C, a stabilność procesu monitorowana jest za pomocą wielopunktowego systemu termopar.

Nowoczesne piece lutownicze oferują szereg usprawnień zwiększających powtarzalność i jakość lutowania. Jednym z nich są moduły próżniowe integrowane tuż za strefą rozpływu – jak w systemach Vacuum Plus firmy SMT Wertheim (fotografia 15). Zaraz po rozpuszczeniu lutowia następuje cykl odsysania powietrza z komory, co redukuje powstawanie pęcherzy (albo – innymi słowy – pustych wnęk, określanych mianem voids) w spoinach.

Dzięki temu luty np. pod układami BGA są niemal całkowicie pozbawione pustek, co istotnie zbliża połączenia lutowane do ideału wymaganego przez normy IPC (maksymalne dopuszczalne obszary pustek w spoinach są opisane w IPC-A-610). Tego rodzaju podejście – lutowanie w próżni – staje się coraz popularniejsze w produkcji elektroniki motoryzacyjnej czy medycznej, gdzie niezawodność ma znaczenie krytyczne.

Innym wyzwaniem w eksploatacji pieców jest zarządzanie lotnym topnikiem odparowującym z pasty. Osady kalafonii mogą zanieczyszczać wnętrze pieca, dlatego producenci stosują np. wymienne pułapki kondensacyjne i katalizatory spalin. Wspomniany piec Heller MK7 oferuje system Low Temperature Catalyst rozkładający lotne związki powstałe po odparowaniu topnika do CO2 i H2O – co znacząco wydłuża okresy między wymaganymi przeglądami.

Wydajność energetyczna i stabilność termiczna to kolejne istotne cechy współczesnych pieców reflow. Dzięki ulepszonym modułom konwekcyjnym (większe turbiny, lepsza izolacja) nowsze piece osiągają krótkie czasy rozgrzewania (ok. 15...20 min) i mniejsze zużycie energii – np. 8-strefowy piec GTSMT GT-R8 pobiera podczas pracy średnio 9...10 kW mocy, a tylko przy rozruchu wartość ta rośnie do 28 kW.

Wiele urządzeń oferuje opcję pracy w atmosferze azotu, co sprzyja lutowaniu bezołowiowemu, redukując utlenianie poprzez wyparcie większości cząsteczek tlenu z wnętrza komory pieca. Wiąże się to z dodatkowymi kosztami, ale poprawia zwilżanie i połysk spoin – ów proces stosuje się zwłaszcza przy lutowaniu BGA i układów CSP.

Inspekcja optyczna (AOI) – automatyczna kontrola jakości

Miniaturyzacja i rosnąca złożoność PCB sprawiają, że kontrola jakości montażu nie może opierać się wyłącznie na oględzinach ludzkim okiem. Automatyczne systemy inspekcji optycznej (AOI) są obecnie standardowym elementem linii produkcyjnych – wykrywają błędy montażu takie jak brakujące lub przesunięte komponenty, nieprawidłowe spoiny lutownicze, zwarcia czy odwrócone komponenty.

Najnowocześniejsze AOI pracują w technologii 3D – zamiast tylko analizować obraz 2D z kamery, dokonują pomiaru wysokości obiektów metodą projekcji prążków i triangulacji. Dzięki temu potrafią mierzyć kształt lutu i wysokość komponentu z dokładnością kilkunastu mikrometrów oraz tym samym wiarygodnie ocenić np. stopień zwilżania wyprowadzeń czy występowanie efektu nagrobkowania (fotografia 16).

Przykładem jest system Koh Young Zenith 3D AOI (fotografia 17), który wykonuje pełny pomiar współrzędnych X, Y, Z każdego komponentu i spoiny, a następnie porównuje wyniki z kryteriami akceptacji na podstawie standardu IPC-A-610.

Dzięki rozdzielczości kamery (sięgającej 12 MPx) i projekcji z kilku kątów, AOI wykrywa wady typu coplanarity (odstawanie wyprowadzeń układu scalonego od powierzchni PCB), skew (przesunięcie), nadmiar lub brak lutu, a także obecność ciał obcych. Niektóre systemy łączą klasyczną wizję w świetle widzialnym z laserowym skanowaniem głębi sceny, co umożliwia niezawodną analizę jakości PCB bez ryzyka powstawania artefaktów zaburzających wyniki testu.

Integracja AOI z pozostałymi elementami linii wpisuje się w koncepcję Inteligentnej Fabryki (Industry 4.0). Dane z inspekcji mogą automatycznie korygować proces – wykrycie błędów powtarzalnych w ramach danej serii produkcyjnej może wymusić np. zmianę profilu termicznego pieca lub sygnał dla operatora do sprawdzenia ustawień drukarki pasty.

Producent Koh Young rozwija pakiet oprogramowania KSMART, który gromadzi wyniki inspekcji z AOI i SPI, by w czasie rzeczywistym regulować parametry maszyn biorących udział we wcześniejszych etapach produkcji. W efekcie jedna linia montażowa z wieloma sprzężonymi systemami kontrolnymi może zbliżyć się do idei produkcji zero-defect, gdzie błędy są korygowane niemal natychmiast po ich wystąpieniu.

Zaletą systemów AOI jest ich powtarzalność i obiektywizm. Program inspekcyjny dla nowego produktu tworzy się na podstawie danych CAD i wzorcowego egzemplarza – definiując kryteria zgodne z normami IPC (np. maksymalna różnica przesunięcia elementu względem środka, minimalna wysokość menisku lutu itp.).

Nowoczesne AOI wykorzystują algorytmy uczenia maszynowego do optymalizacji procesu programowania i redukcji tzw. false call (fałszywych alarmów). Według użytkowników wdrożenie AOI 3D pozwoliło zredukować odsetek fałszywych alarmów do minimalnego poziomu, a także wyeliminować występowanie wad seryjnych dzięki szybkiej detekcji anomalii. Przykładowo amerykańska firma z branży EMS – Suntronic – odnotowała wzrost uzysku z 60% do 98,9% po wdrożeniu zaawansowanej automatyzacji inspekcji 3D.

Inspekcja rentgenowska (X-Ray)

Mimo zaawansowania metod AOI są sytuacje, gdzie okazują się one niewystarczające – dotyczy to przede wszystkim oceny połączeń lutowanych, które pozostają ukryte pod obudowami (np. w układach BGA, QFN, LGA) lub wewnątrz modułów.

Tutaj niezastąpione są systemy inspekcji rentgenowskiej (X-Ray), które umożliwiają zajrzenie przez układ i obejrzenie geometrii spoin, a nawet wykonanie przekrojów tomograficznych. W produkcji elektroniki stosuje się tzw. rentgenowskie systemy mikrofokusowe – generujące promieniowanie X za pomocą specjalnych lamp o zasilaniu 40...90 kV, generujące wiązkę o bardzo małym ognisku (rzędu 5 μm), co pozwala uzyskiwać powiększenia nawet 1500×.

Maszyny tego rodzaju nie są jednak szczególnie kompaktowe – przykładowy system X6800 marki Manncorp (fotografia 18) waży 1200 kg, ale jest to cena za wysoką jakość obrazowania i solidne zabezpieczenia radiacyjne, które mają na celu ochronę użytkowników przed nadmierną ekspozycją na promieniowanie jonizujące. W przypadku wspomnianej maszyny „upływ” promieniowania do otoczenia urządzenia nie przekracza 1 μSv/h.

Typowy system X-Ray do obrazowania PCB składa się ze źródła promieniowania (lampy) i detektora promieni X (panelu płaskiego). Badana płytka jest umieszczana pomiędzy nimi i może być obracana oraz pochylana w celu oględzin pod różnymi kątami. Takie systemy umożliwiają zarówno szybki podgląd 2D (rzutowanie) – z częstotliwością odświeżania na poziomie 20 fps – jak i akwizycję sekwencji obrazów pod różnymi kątami celem rekonstrukcji 3D (tomografia komputerowa – opcja stosowana np. do kontroli przelotek lub połączeń w komponentach wielowarstwowych).

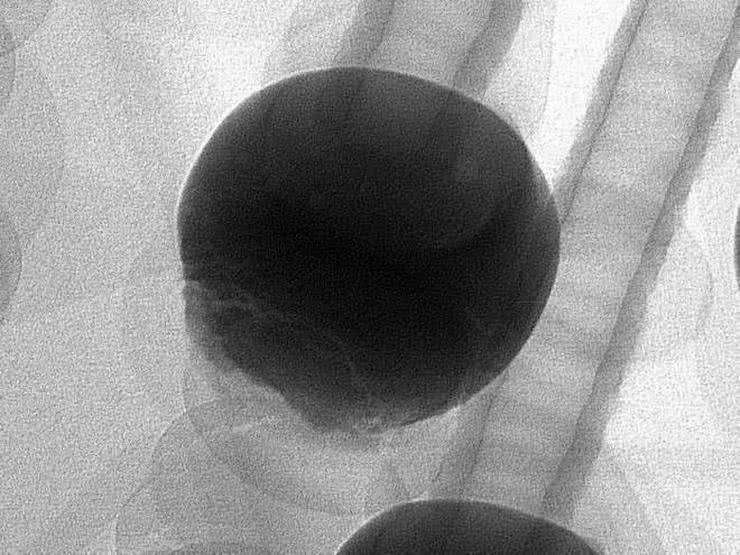

Kluczowym zastosowaniem X-Ray wciąż pozostaje jednak ocena lutów BGA, gdzie standardy jakości dopuszczają określony udział procentowy pustek w objętości spoiny. Rentgen umożliwia zmierzenie wielkości i liczby wnęk niewidocznych z zewnątrz.

Na fotografii 19 pokazano przykładowy obraz rentgenowski spoin BGA ujawniający defekt w geometrii kulki lutowniczej. Takie wady mogłyby ujść uwadze podczas testu elektrycznego (niektóre pęknięcia mogą dawać przerywany kontakt zależnie od naprężeń), natomiast maszyny rentgenowskie wykrywają je z dużą skutecznością.

Nowoczesne systemy X-Ray wspierają operatora automatyczną analizą obrazów: oprogramowanie potrafi zliczać voidy, wykrywać mostki lutownicze czy identyfikować nieprzylutowane wyprowadzenia za pomocą filtrów obrazu.

Dzięki skośnemu ustawieniu detektora możliwe jest również oglądanie połączeń pod kątem (fotografia 20), co pomaga np. ocenić zwilżanie wyprowadzeń w układach QFN. Trzeba jednak zaznaczyć, że inspekcja X-Ray, choć bardzo przydatna, nie zastępuje AOI na wszystkich płytkach ze względu na koszt i przepustowość.

W praktyce urządzenia rentgenowskie używane są do wyrywkowej kontroli najbardziej krytycznych połączeń oraz do optymalizacji procesów montażu. Duże firmy EMS stosują rentgena pracującego w linii produkcyjnej (tzw. on-line) dla szczególnie wymagających produktów (np. modułów RF). Ponadto technika X-Ray jest niezastąpiona przy analizie awarii – lokalizowaniu wewnętrznych uszkodzeń, pękniętych połączeń, nadtrawień w płytkach wielowarstwowych itp.

Automaty lutownicze THT – selektywne lutowanie połączeń przewlekanych

Mimo dominacji montażu SMT, w wielu urządzeniach wciąż stosowane są komponenty przewlekane (THT) – szczególnie złącza, transformatory, kondensatory elektrolityczne czy przyciski. Ich lutowanie tradycyjną metodą na fali jest coraz częściej zastępowane przez lutowanie selektywne lub roboty lutownicze, aby sprostać wymogom montażu dwustronnego i zminiaturyzowanego.

Selektywne lutowanie polega na precyzyjnym nanoszeniu topnika oraz lokalnym lutowaniu wybranych punktów THT za pomocą fali lutowniczej, kierowanej dokładnie tam, gdzie potrzeba. Realizują to automaty – np. urządzenia z rodziny Ersa VERSAFLOW (fotografia 21) – wyposażone w miniaturowe tygle z pompką elektromagnetyczną, generujące minifalę lutowniczą. Płytka jest pozycjonowana nad dyszą z dokładnością ułamka milimetra, co umożliwia lutowanie nawet gęsto upakowanych obwodów THT bez ryzyka zalania cyną sąsiednich elementów.

Kluczową zaletą lutowania selektywnego jest mniejsze narażenie płytki na wysoką temperaturę – ciepło dostarczane jest tylko do punktów lutowniczych, bez nagrzewania całej PCB, co przekłada się na poprawę trwałości i niezawodności montażu.

Zaawansowane maszyny pozwalają rozbudować konfigurację o wiele modułów równoległych (np. dwie stacje pracujące niezależnie). W systemie Ersa VERSAFLOW 3/45 można uzyskać nawet 6 niezależnych punktów lutowania pracujących jednocześnie.

Dodatkowo dostępne są opcje lutowania multi-wave – to specjalna kąpiel lutownicza o powierzchni dostosowanej do całego bloku wyprowadzeń (np. lutowanie wielu pinów złącza naraz). Zastosowanie wielu osi i torów (np. dual track do podawania dwóch płytek równolegle) umożliwia istotne zwiększenie wydajności bez zwiększania powierzchni instalacyjnej maszyny – takie rozwiązanie można porównać do dwustrefowych automatów montażowych, które opisaliśmy wyżej.

Pod względem parametrów, typowe urządzenie selektywne dysponuje podgrzewaczami IR i konwekcyjnymi do wstępnego wygrzania płytki (zapobieganie szokowi termicznemu), precyzyjnymi aplikatorami topnika (najczęściej z użyciem metody drop-jet) oraz pompami lutowniczymi o dużej stabilności. Wspomniana technologia pompy elektromagnetycznej (zamiast mechanicznej) zapewnia powtarzalność fali i brak elementów zużywających się w tyglu, upraszczając tym samym konserwację.

Popularne stopy lutownicze (SnCu, SnAgCu) utrzymywane są w tyglach o pojemności np. 10...15 kg, a zaawansowane sterowanie CNC dba o odpowiednią ścieżkę ruchu płytki – tak by dysza podjeżdżała do lutowanego pinu pod optymalnym kątem i czas kontaktu spełniał wymagania norm (wspomniany już standard IPC-A-610 określa wymogi dotyczące akceptowalności montażu, w tym także elementów przewlekanych). Lutowanie selektywne może też używać azotu do wytworzenia obojętnej atmosfery wokół minifali, co poprawia jakość połączeń – podobnie jak w piecach rozpływowych.

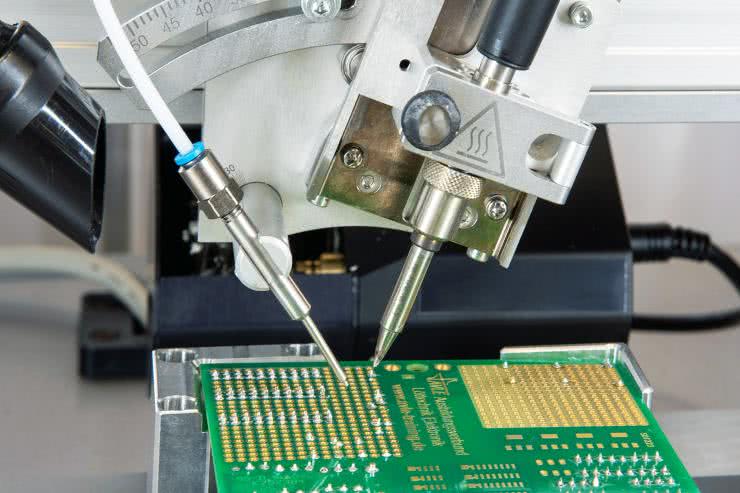

Alternatywą lub uzupełnieniem lutowania selektywnego są roboty lutownicze z ramionami wyposażonymi w grot lutowniczy i podajnik cyny w postaci klasycznego drutu (fotografia 22). Stosuje się je do automatyzacji ręcznych prac lutowniczych przy małych seriach lub nietypowych, dużych komponentach. Przykładem są stanowiska z 6-osiowym robotem, który pobiera cynę z podajnika i lutuje punkt po punkcie płytkę, podobnie jak człowiek – ale z dużo większą precyzją, powtarzalnością i szybkością.

Rozwiązania takie są i tak wolniejsze od lutowania falą czy lutowania selektywnego, więc pełnią rolę pomocniczą. We współczesnych fabrykach dominują zatem selektywne maszyny pracujące w ramach linii zautomatyzowanego montażu, zapewniające wysoką jakość połączeń THT przy minimalnym udziale operatora – ich efektywność potwierdza fakt, że dwa lata temu Ersa sprzedała dwutysięczny egzemplarz systemu VERSAFLOW 3/45.

Wyposażenie antystatyczne i strefy EPA – ochrona przed ESD

Nawet najlepiej zautomatyzowany proces montażu elektroniki może zostać zakłócony przez niewidzialnego wroga: wyładowania elektrostatyczne (ESD). Pojedyncza iskra o napięciu kilkuset woltów potrafi zniszczyć wrażliwy komponent półprzewodnikowy. Dlatego w środowisku produkcji elektronicznej kluczowe jest utrzymanie stref chronionych antystatycznie (EPA) zgodnych z normami takimi jak IEC/EN 61340-5-1.

Normy te określają m.in. dopuszczalne parametry uziemień, rezystancję materiałów czy maksymalne napięcia elektrostatyczne w strefie. Dla przykładu, standardowe wymaganie to ograniczenie maksymalnego potencjału do 100 V, ale najbardziej wrażliwe komponenty mogą być uszkodzone znacznie niższym napięciem. W praktyce ochronę na wymaganym poziomie osiąga się poprzez stosowanie odpowiednich materiałów i uziemień dla wszystkich elementów wyposażenia oraz dla personelu (fotografia 23).

Wyposażenie antystatyczne obejmuje m.in. meble ESD (stoły, półki, regały, krzesła itp.) wykonane z materiałów o kontrolowanej rezystancji rozpraszającej (stąd zastosowanie znajdują np. specjalne farby do malowania proszkowego konstrukcji stalowych), maty stołowe i podłogowe, opaski uziemiające na rękę i na obuwie, odzież antystatyczną, a także pojemniki i narzędzia ESD.

Wszystkie te elementy mają za zadanie odprowadzać ładunek w sposób kontrolowany – ani zbyt gwałtownie (co stwarzałoby ryzyko dla elementów w rozumieniu modelu obiektu naładowanego – CDM, czyli charged device model), ani zbyt wolno.

Normy wymagają np. by rezystancja powierzchniowa stanowiska pracy mieściła się w zakresie 104 Ω do 109 Ω. Dzięki temu każda naładowana osoba lub obiekt szybko traci ładunek dotykając maty, ale prąd upływu jest ograniczony rezystorem 1 MΩ dla bezpieczeństwa operatora (i samych komponentów).

Krytycznym elementem jest uziemienie personelu – najczęściej poprzez opaski na nadgarstek połączone przewodem do uziomu. Opaska ESD tworzy połączenie galwaniczne ze skórą operatora, a przez przewód ze wspomnianym wyżej, szeregowym rezystorem 1 MΩ, łączy go z punktem uziemiającym EPA.

Dzięki temu nawet podczas poruszania się czy tarcia ubraniem, potencjał ciała pozostaje zerowy względem otoczenia. Używanie opaski jest konieczne zawsze, gdy pracujemy bezpośrednio z nieobsadzonymi elementami wrażliwymi – jest to najskuteczniejsza forma ochrony osobistej w strefie ESD. Niestety – praktyka pokazuje, że wielu elektroników wciąż bagatelizuje znaczenie ESD i nie stosuje nawet tak podstawowego środka zaradczego.

Uzupełniająco stosuje się paski uziemiające do obuwia, które współpracując z podłogą przewodzącą odprowadzają ładunki z ciała przez buty. Warunkiem jest jednak noszenie ich na obu stopach i regularne testowanie – np. przed wejściem do EPA na stanowisku do pomiaru oporu i potencjału zgromadzonego na ciele. Normy dopuszczają maksymalnie 35 MΩ łącznej rezystancji personel + obuwie + podłoga, co ma zapewnić ograniczenie napięcia do bezpiecznych wartości. W praktyce wiele firm przyjmuje jeszcze surowsze kryteria – zwłaszcza przy montażu elementów szczególnie wrażliwych, których struktury krzemowe już przy 5...10 V mogą zostać poważnie uszkodzone.

Organizacja stanowiska EPA wymaga także wyeliminowania materiałów generujących ładunki na drodze zjawiska tryboelektrycznego (np. zwykłe plastikowe pudełka czy pianki). Zamiast nich stosuje się opakowania antystatyczne – worki foliowe z warstwą metaliczną, pojemniki z tworzyw przewodzących, pianki ESD itp.

Odzież pracowników (fartuchy, rękawice) wykonana jest z tkanin z włóknem przewodzącym, by nie ładowały się podczas ruchu. Krzesła laboratoryjne wyposażone są w przewodzące kółka i połączenie metalicznych elementów nośnych z uziemieniem podłogi – spełniają wymogi EN 61340-5-1 i ANSI, co powinno być potwierdzone odpowiednimi certyfikatami.

W praktyce sprowadza się to do tego, że wszystkie elementy wyposażenia mają rezystancję względem ziemi rzędu 106...109 Ω (dzięki specjalnym farbom, laminatom i łącznikom), a każda osoba i obiekt jest połączone są systemem uziemiającym.

Monitoring skuteczności wyposażenia ochronnego zapewniają np. stałe stacje testujące opaski – zalecenia obejmują wykonywanie takiej kontroli codziennie przed rozpoczęciem pracy. W zaawansowanych zakładach stosuje się kontrolery ciągłości opaski, do których pracownik podłącza się w trakcie pracy – w razie rozłączenia lub wzrostu oporu urządzenia natychmiast alarmują o uszkodzeniu (fotografia 24).

Wszystkie opisane środki mają wspólny cel: zapobieganie wyładowaniom ESD i utrzymywanie bezpiecznego środowiska dla wrażliwej elektroniki. Nawet najlepszy komponent czy idealnie polutowana płytka mogą ulec uszkodzeniu przez mikrowyładowanie, dlatego profesjonalne wytwarzanie elektroniki jest nierozerwalnie związane z reżimem EPA.

Wdrożenie programu ochrony przed ESD zgodnego z normą (np. ANSI/ESD S20.20) obejmuje szkolenia personelu, audyty stanowisk i regularną kontrolę (pomiar rezystancji mat, kontrola jonizatorów powietrza, walidacja uziemień, etc.).

W zamian można uzyskać drastyczne zmniejszenie liczby tzw. uszkodzeń latentnych – trudnych do wykrycia mikrouszkodzeń, które skracają żywotność produktu. Dlatego wyposażenie antystatyczne – choć nie „produkuje” bezpośrednio – jest równie ważne jak opisane wcześniej maszyny; stanowi fundament niezawodnej i powtarzalnej produkcji elektroniki zgodnej z najwyższymi standardami jakości.

Podsumowanie

Branża produkcji elektronicznej dynamicznie się rozwija, a kluczem do utrzymania konkurencyjności jest inwestycja w nowoczesne maszyny i systemy. Automaty pick & place o ogromnej wydajności i precyzji pozwalają montować coraz mniejsze komponenty w zawrotnym tempie, a drukarki szablonowe i piece reflow gwarantują wysoką jakość połączeń lutowniczych dzięki precyzyjnej, wielopunktowej kontroli procesów.

Systemy AOI i X-Ray zapewniają, że prawie każda wada zostanie wykryta, a roboty i automaty lutownicze THT domykają proces, automatyzując montaż elementów przewlekanych. Całość musi funkcjonować w reżimie ochrony ESD – bezpieczne środowisko EPA to podstawa, by czułe układy scalone i niektóre komponenty dyskretne przetrwały cały proces montażu bez uszkodzeń.

Sumarycznie, nowoczesna linia montażowa elektroniki to harmonijne połączenie wielu zaawansowanych technologii, działających pod nadzorem norm branżowych (IPC, JEDEC, EN) i inżynierów dbających o każdy detal. Taka integracja umożliwia osiągnięcie opłacalnej, masowej produkcji przy zachowaniu jakości i niezawodności wymaganej we współczesnych zastosowaniach – od sprzętu konsumenckiego po elektronikę medyczną, lotniczą czy kosmiczną.

Ciekawym trendem wartym podkreślenia jest tendencja do zwiększania wydajności produkcyjnej bez wpływu na obszar zajmowany przez maszyny na hali produkcyjnej. Automaty P&P czy maszyny do lutowania selektywnego, które są wyposażone w kilka głowic pracujących niezależnie lub w zespołach, stopniowo stają się codziennością.

Można się zatem spodziewać, że w najbliższych latach powierzchnia fabryk elektroniki będzie stopniowo malała, przy zachowaniu tej samej lub nawet wyższej wydajności. Jednak opisywane zjawisko nie dotyczy tylko największych producentów z milionowym budżetem na inwestycje w najnowocześniejsze linie produkcyjne – mniejsze przedsiębiorstwa także mogą znaleźć na rynku urządzenia dostosowane do ich potrzeb finansowych i logistycznych, co idzie w parze z rosnącą potrzebą zwiększania efektywności procesów i optymalizacji kosztów.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj