Złącza to dyskretni, ale absolutnie niezbędni pośrednicy w elektronice. Dzięki nim wszystkie sygnały czy napięcia zasilające trafiają tam, gdzie trzeba. Oczywiście można by zapytać - po co, skoro równie dobrze dałoby się wlutować wszystko na stałe… tylko, że nie wszystko w naszym systemie faktycznie powinno być tak połączone. Złącza pozwalają na łatwe dodawanie i odłączanie poszczególnych modułów naszego urządzenia - czy to na etapie produkcji, eksploatacji czy też serwisu urządzenia.

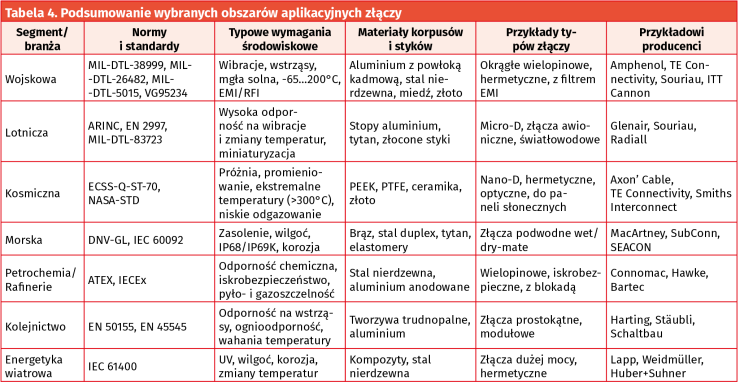

Istnieje wiele sektorów, w których złącza są nad wyraz istotnymi elementami. Wynika to głównie z wymagań w zakresie bezpieczeństwa czy też odporności na warunki środowiskowe. Na ogół to właśnie złącze wystawione jest na zewnątrz urządzenia, poza bezpieczne wnętrze obudowy, więc musi być w stanie poprawnie funkcjonować wszędzie tam, gdzie przewidziano działanie sprzętu. W wielu przypadkach są to naprawdę ekstremalne środowiska. Dodatkowo często w tych aplikacjach zdarza się, że złącza pełnią rolę nie tylko prostych połączeń serwisowych, ale wręcz strategicznych elementów wpływających na bezpieczeństwo systemu. Awaria takiego komponentu może oznaczać zagrożenie dla bezpieczeństwa czy życia ludzi lub ogromne straty finansowe. W poniższym artykule przyjrzymy się szeregowi sektorów, w których dobór złączy jest bardzo nieprzypadkowy - przeanalizujemy jakie wymagania stawiane są konektorom i zobaczymy przykłady złączy, które te wymagania spełniają… bez pytania o cenę.

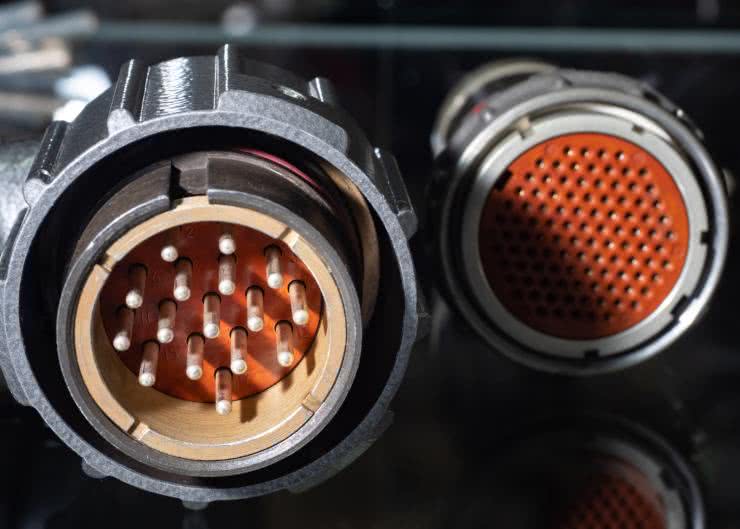

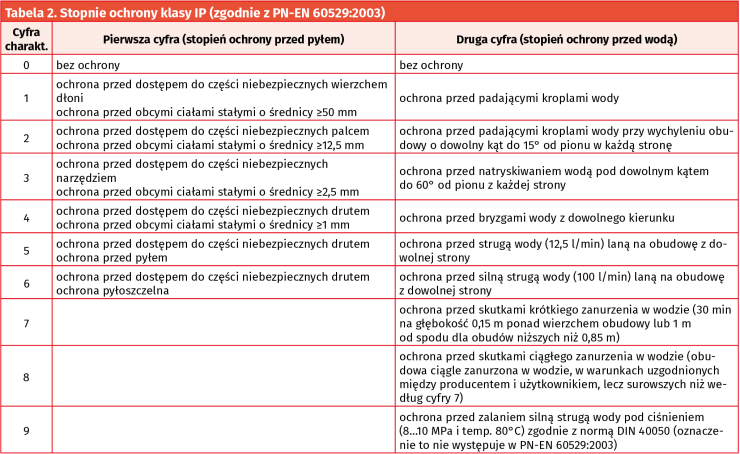

Normy ogólne

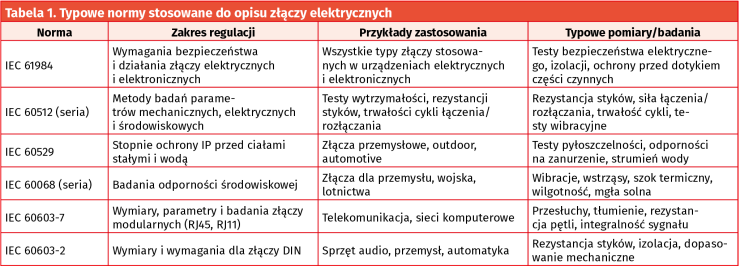

Konieczność ścisłego opisywania gwarantowanych parametrów złączy (nie tylko tych do zastosowań specjalnych) sprawiła, że powstało wiele norm specyfikujących te parametry. Dla ułatwienia standardy te zebrano w tabeli 1. Część z nich dotyczy tylko złączy, ale część norm - IEC 60529 i IEC 60068 - to ogólne specyfikacje odporności urządzeń elektrotechnicznych na warunki środowiskowe, np. wodę oraz pył.

W szczególności warta przypomnienia jest norma IEC 60529, specyfikująca tzw. stopień ochrony IP (od ang. ingress protection) urządzenia elektrycznego. Stopień IP mówi o poziomie ochrony urządzenia (przed penetracją czynników zewnętrznych) oraz użytkownika (przed dostępem do niebezpiecznych części urządzenia). W tabeli 2 zawarto opis poszczególnych klas IP - każda składa się z dwóch cyfr. Pierwsza z nich mówi o ochronie przed dostępem do wnętrza urządzenia przez użytkownika i zanieczyszczenia/pył, a druga opisuje odporność urządzenia na wodę.

Pozostałe normy, które wspominane będą w dalszej części artykułu, to standardy branżowe, opisujące wymagania stawiane złączom do zastosowań w danej aplikacji.

Złącza dla branży wojskowej (military-grade)

Chyba pierwszym sektorem, jaki przychodzi na myśl, jeśli chodzi o nietypowe, wymagające złącza, są systemy wojskowe. Nie bez powodu - w tej branży wymaga się bezwzględnej niezawodności w niemalże dowolnych warunkach środowiskowych (i to w szerokim zakresie temperatur - nierzadko od -65°C do +200°C, włączając w to odporność na ciągłe wibracje, wstrząsy, mgłę solną, promieniowanie UV etc. Wymaga to stosowania specjalnych materiałów:

- Stopy aluminium (często z powłoką kadmową lub niklową) - bardzo lekki materiał (gęstość ok. 2,7 g/cm³), ma ogromne znaczenie w konstrukcjach mobilnych, gdzie liczy się dosłownie każdy gram. Jednocześnie aluminium ma dobrą przewodność cieplną (ułatwia odprowadzanie ciepła ze złącza). Powłoka kadmowa lub niklowa zwiększa odporność na korozję i dodatkowo poprawia przewodność styków.

- Stal nierdzewna (np. AISI 316L, 304) okazuje się niezbędna wtedy, gdy wymogiem jest odporność mechaniczna i chemiczna. Ma wysoką wytrzymałość na rozciąganie, jest odporna na działanie mgły solnej i wielu środków chemicznych. Wadą jest waga - około dwa razy większa niż w przypadku aluminium - dlatego stal trafia głównie do złączy stacjonarnych lub narażonych na szczególnie agresywne środowisko.

- Brąz fosforowy (fosfobrąz) - znany z bardzo dobrych właściwości mechanicznych, szczególnie sprężystości. Cechuje się też bardzo dobrą odpornością na zmęczenie, nie łamie się przy wielu cyklach zginania (nie występuje w nim zjawisko tzw. umocnienia plastycznego, czyli zwiększania twardości - i kruchości - stopu na skutek odkształcenia plastycznego). Dodatkowo stop ten jest bardzo odporny na korozję elektrochemiczną czy sól. W elektronice stanowi jeden z podstawowych materiałów do produkcji styków sprężystych.

- Tytan i jego stopy to materiały o ekstremalnej odporności na korozję (np. w środowiskach z obecnością paliw lub materiałów żrących). Stopy te łączą w sobie wysoką odporność chemiczną z lekkością (gęstość tylko nieco większa niż aluminium, ale znacznie niższa niż w przypadku stali). Materiał ten jest całkowicie niemagnetyczny.

- Mosiądz niklowany/cynowany - materiał o bardzo dobrej przewodności elektrycznej i względnie niskiej cenie. Używa się go jako bazowego materiału na styki i kontakty w złączach. Powłoki (niklowa, cynowa lub srebrna) redukuje rezystancję styku oraz zabezpiecza go przed utlenianiem.

- Miedź berylowa (CuBe) - to materiał na styki o bardzo dużej sprężystości i odporności na przepalenie, stosowany w połączeniach narażonych na wysokie prądy udarowe lub wielokrotne łączenie. Miedź berylowa zachowuje parametry w szerokim zakresie temperatur (do ok. 200…250°C), co odpowiada wymaganiom militarnym.

- PEEK (Polyether Ether Ketone) to termoplastyczny polimer o wyjątkowej odporności na temperaturę (do 260°C) i promieniowanie (UV i jonizujące). Ma on niski współczynnik absorpcji wilgoci, nie emituje gazów (co jest ważne w hermetycznych urządzeniach) i charakteryzuje się wyjątkową odporność chemiczną. Stosowany jest w systemach elektronicznych w rakietach czy radiostacjach polowych.

- PTFE (Teflon) to polimer chętnie stosowany jako izolator w złączach RF. Cechuje się ekstremalnie niskim współczynnikiem strat dielektrycznych oraz niemalże całkowitą odpornością chemiczną. Praktycznie nie starzeje się i zachowuje parametry w szerokim zakresie temperatur (od -200°C do 260°C).

- Elastomery fluorowe (np. FKM/Viton, EPDM) są głównie wykorzystywane do produkcji uszczelek i O-ringów. W zależności od typu mogą być odporne na paliwa, oleje, wilgoć, płyny hydrauliczne czy ozon. Elementy wykonane z tych materiałów są kluczowe dla zapewnienia wysokiej klasy IP w wymagających warunkach środowiskowych.

- Kompozyty polimerowe (np. PPS, LCP z włóknem szklanym) są często używane tam, gdzie konieczne jest obniżenie masy bez utraty sztywności mechanicznej. Kompozyty mogą mieć podobną wytrzymałość do aluminium przy masie niższej o 30...40%. Często stosowane są w złączach do płytek drukowanych.

- Żywice epoksydowe są najczęściej stosowane jako zalewy ze względu na bardzo wysoką wytrzymałość mechaniczną i stabilność wymiarową - po utwardzeniu tworzą monolity, które nie zmieniają swoich właściwości w temperaturach od -55°C do 180°C. Charakteryzują się również wysoką odpornością na oleje, paliwa i inne środki.

- Żywice poliuretanowe wybiera się tam, gdzie oprócz ochrony wymagane jest również tłumienie drgań - są bardziej elastyczne i wibrują razem z przewodem. Są też nieco bardziej odporne na szok termiczny, dlatego stosuje się je np. w miejscach narażonych na bardzo gwałtowne zmiany temperatury.

- Żywice silikonowe znajdują zastosowanie rzadziej, głównie w złączach o bardzo rozbudowanej części tylnej, z dużą ilością przewodów - ponieważ mają bardzo niską lepkość i łatwo wypełniają nawet przedłużone kanały. Ich największą zaletą jest odporność na promieniowanie UV oraz zachowanie elastyczności nawet poniżej -60°C, dlatego czasem stosuje się je w systemach rozmieszczonych na zewnętrznych powierzchniach pojazdów lub w antenach.

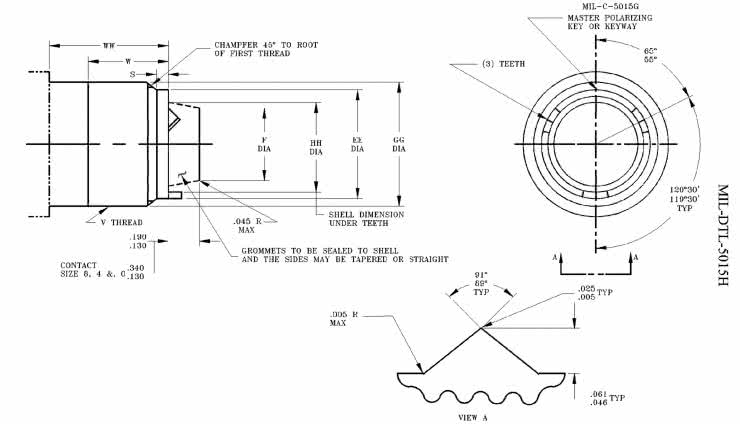

W systemach wojskowych standaryzacja i interoperacyjność (zdolność komponentów - pochodzących nawet od różnych producentów - do współdziałania ze sobą w sposób bezproblemowy, bez konieczności dodatkowych modyfikacji) są kluczowe. Z tego powodu wiele złączy zdefiniowanych jest za pomocą norm: MIL-DTL-38999, MIL-DTL-26482, MIL-DTL-5015, VG95234 i innych.

Norma taka specyfikuje nie tylko ogólne parametry mechaniczne i elektryczne, ale również projekt mechaniczny, rozkład i wielkość pinów oraz inne detale konstrukcji złącza. Na rysunku 1 pokazano przykładowy fragment takiej normy (MIL-DTL-5015), który opisuje konstrukcję dławnicy kablowej na przewodzie, mającej zapewnić poprawne jego utrzymanie we wtyczce. Oprócz detali konstrukcji mechanicznej w normie zapisano też wiele innych parametrów - odporność mechaniczną (na uderzenia czy na wibracje), sposób galwanicznego pokrycia styków, materiał i sposób zalania gotowego złącza - powołując się przy tym na inne normy wojskowe.

Jednym z zabiegów często stosowanych w złączach wojskowych (i nie tylko) jest zalewanie wnętrza złącza - miejsca wyprowadzenia styków oraz połączenia przewodów. Obszar ten zostaje całkowicie wypełniony specjalną masą zalewową. Takie rozwiązanie stosuje się przede wszystkim w złączach narażonych na skrajne warunki środowiskowe, w tym ciągłe działanie wilgoci, błota, mgły solnej czy wibracji, gdzie standardowa uszczelka może z czasem przestać pełnić swoją funkcję. Zalewaniu poddaje się zarówno złącza okrągłe (np. w standardzie MIL-DTL-38999) jak i prostokątne, montowane na PCB lub na przewodach - zwłaszcza wtedy, gdy złącze pozostaje na stałe w systemie i nie ma potrzeby okresowego wymieniania go (zwłaszcza w warunkach polowych).

Oprócz wspomnianych wcześniej żywic w niektórych konstrukcjach stosuje się materiały termoplastyczne nakładane na gorąco. Taka technologia jest wykorzystywana do zalewania tylnej części złącza przy pomocy termoplastu, podawanego pod ciśnieniem w stanie uplastycznionym lub jako tzw. „overmoulding” całego złącza. Ta druga technologia polega na utworzeniu dodatkowej, zewnętrznej powłoki, formowanej wtryskowo na gotowym złączu i jego przewodach (co pozwala na utworzenie odgiętki), jak pokazano na fotografii 4. Stosuje się tutaj najczęściej poliamidy (PA6, PA12) z dodatkiem włókna szklanego, PPS albo elastyczne termoplasty poliuretanowe (TPU). Nakładane są one w formie dwuetapowej: najpierw montuje się złącze i przewody, a następnie całość trafia do formy, w której tworzy się monolityczną powłokę.

Podczas procesu zalewania niezwykle istotne jest całkowite odgazowanie zalewy żywicznej oraz dokładne ułożenie przewodów w prowadnicach, aby nie powstały puste przestrzenie lub nadmierne naprężenia na pinach czy oczkach lutowniczych złącza. Po utwardzeniu masa pełni jednocześnie funkcję izolatora elektrycznego, uszczelnienia i mechanicznego mocowania przewodów, dzięki czemu złącze zachowuje pełną funkcjonalność nawet po wielogodzinnej ekspozycji na wstrząsy, nacisk czy niekorzystne warunki środowiskowe.

W przypadku termoplastycznego overmouldingu dodatkowo zapewnia on, oprócz izolacji elektrycznej i ochrony złącza przed czynnikami środowiskowymi, wyjątkową odporność na zginanie przewodu tuż przy wyjściu ze złącza (praktycznie eliminując problem urwania żyły przy samym korpusie). Projektowanie takiej dodatkowej ochrony złącza to skomplikowany proces i na ogół stosuje się standardowe overmouldingi dla danego rodzaju komponentu. Niestandardowe rozwiązania mogą mieć np. dodatkowe otwory montażowe, integrować w sobie kilka złączy etc. - tak, aby dostosować element do konkretnej aplikacji. Należy jednak pamiętać, że zlecenie wykonywania niestandardowego overmouldingu oznacza konieczność wyprodukowania formy wtryskowej, co wiąże się na ogół z bardzo wysokimi kosztami i ma uzasadnienie jedynie w przypadku dużych serii (lub dużych budżetów).

Ostatnim aspektem, o jakim należy powiedzieć w kontekście złączy stosowanych w systemach wojskowych, są zagadnienia związane z tzw. inżynierią użyteczności. Przy projektowaniu złączy do zastosowań wojskowych przykłada się do tego bardzo dużą wagę. Operator musi być w stanie szybko i bezbłędnie podłączyć odpowiedni moduł, nawet przy ograniczonej widoczności, w rękawicach lub pod presją czasu. Z tego powodu złącza są wyposażone w różne systemy kodowania mechanicznego (klucze), które uniemożliwiają wpięcie złącza w nieodpowiednie miejsce. Oprócz klasycznych kluczy rowkowych stosuje się również kodowanie poprzez różny kąt ustawienia pinów prowadzących albo asymetryczne ułożenie śrub mocujących. W praktyce oznacza to, że nawet jeżeli kilka złączy wygląda z zewnątrz identycznie, każde można podpiąć tylko do właściwego gniazda. Jednocześnie producenci stosują wyraźne oznaczenia w formie kolorowych wkładek, pierścieni lub znaków grawerowanych, które są spójne z oznaczeniami stosowanymi typowo w wojskach NATO (np. granatowy dla zasilania, żółty dla sygnałów optoelektronicznych, czerwony dla linii sterowania). Należy o tych aspektach pamiętać, dobierając odpowiednie złącza do projektowanych przez nas systemów.

Opisane powyżej złącza i normy korzystają z amerykańskich standardów MIL-STD - nie są to jedyne tego rodzaju normy na świecie. W Polsce istnieją normy obronne (NO), Rosjanie korzystają z norm ГОСТ (GOST); ich warianty wojskowe oznaczone są jako ОСТ (OST) lub ГОСТ В (GOST V). Te pierwsze specyfikują bardziej szczegółowe standardy konstrukcji i testów środowiskowych; normy ОСТ В oraz ОСТ 4 to niemalże odpowiedniki MIL-STD-1344 i IEC 60068. Normy wojskowe ГОСТ В, obejmujące złącza okrągłe, prostokątne, wielopinowe, często odpowiadają funkcjonalnie serii MIL-DTL-38999, ale oferują pełnej kompatybilności z nimi (złącza te mają inny układ kluczy i rozstaw pinów). Dodatkowo część rosyjskich konstrukcji bazuje na starych normach РМ (ReMo) - typowych dla produkcji lotniczej z czasów ZSRR. W Chinach wykorzystywane są standardy opublikowane przez urząd normalizacyjny GB (Guobiao) oraz normy wojskowe GJB (GuoJunBiao). Jeśli chodzi o złącza do zastosowań militarnych podstawowymi są GJB 598, opisująca ogólną specyfikację złączy okrągłych dla przemysłu zbrojeniowego (nieformalnie jest to chiński odpowiednik złączy MIL-DTL-38999), GJB 101A (opisująca metody badań środowiskowych i mechanicznych - odpowiednik norm MIL-STD-202 oraz IEC 60068), GJB 376 (opisuje miniaturowe złącza do sprzętu lotniczego i rakietowego) oraz GJB 1428 (standard interfejsów do mobilnych urządzeń łączności, takich jak np. terminale polowe). W praktyce wiele złączy wojskowych stosowanych w Chinach jest kompatybilnych ze złączami MIL-DTL-38999 czy MIL-DTL-26482, ale produkowane są one zgodnie z normami GJB i mają własny zakres procedur kwalifikacyjnych (np. dodatkowe badania EMC lub testy pracy w atmosferze z pyłem kwarcowym).

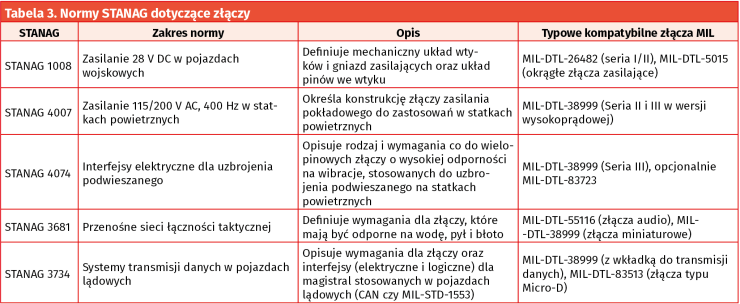

Normy STANAG (normy obejmujące cały sojusz NATO) odnoszące się do złączy nie tworzą jednego spójnego katalogu, ale pojawiają się jako część konkretnych standaryzacji dotyczących zasilania, transmisji danych albo interfejsów uzbrojenia. W tabeli 3 opisano najczęściej spotykane normy STANAG dotyczące złączy oraz typowe złącza wojskowe, które spełniają ich wymagania.

Na rynku dostępnych jest wiele złączy spełniających wojskowe normy. Z uwagi na fakt, że wiele z nich zdefiniowane jest w tych normach, złącza różnych producentów są ze sobą kompatybilne. Typowymi firmami, które produkują komponenty dla opisywanego segmentu, są firmy takie jak: Amphenol, TE Connectivity, Souriau-Sunbank, ITT Cannon czy Glenair.

Złącza wojskowe łączą w sobie chyba wszystkie aspekty związane z pracą w trudnych środowiskach, a jednocześnie wiele z nich stosowanych jest relatywnie masowo. Materiały i technologie używane w tym sektorze będą przewijały się również w innych branżach, wymagających złączy odpornych na trudne warunki środowiskowe itp. Co więcej, wiele sektorów rynku korzysta po prostu ze złączy wojskowych, bo są one już przetestowane w realnych warunkach i tworzenie nowych specyfikacji nie miałoby sensu.

Złącza dla lotnictwa

W przypadku złączy lotniczych kluczowy aspekt to odporność na silne wibracje i drgania występujące podczas lotu. Połączenie nie może się poluzować ani zmieniać impedancji, nawet przy długotrwałej pracy silnika lub podczas manewrów z dużym przeciążeniem. Drugim istotnym zagadnieniem jest masa - każdy dodatkowy gram przekłada się na zwiększone zużycie paliwa, stąd stosowanie stopów aluminium, tytanu oraz zminiaturyzowanych układów pinów są tak często spotykane w tym sektorze.

Osobnym aspektem jest stabilność pracy w szerokim zakresie temperatur, typowo od -55°C do 175°C, przy czym zmiany temperatury mogą następować bardzo gwałtownie (zwłaszcza w czasie startu). W pewnych obszarach wymagania te mogą być znacznie wyższe, na przykład złącza pracujące w obrębie silników odrzutowych podlegają jeszcze bardziej rygorystycznym wymaganiom, w zależności od miejsca montażu w otoczeniu napędu. W sekcji sprężarki złącza muszą pracować w temperaturach ciągłych rzędu 175…200°C, a przy samej sekcji gorącej (komora spalania oraz turbina) przyjmuje się zakres temperatur dochodzący do 260°C, a w niektórych aplikacjach nawet do 300°C. To, co kluczowe w tym aspekcie, to nie tylko możliwość chwilowej pracy w tej temperaturze, ale także odporność na długotrwałe przeciążenia termiczne, w połączeniu z silnymi wibracjami i cyklami grzania/chłodzenia. Na przykład złącza firmy Apollo z serii HTX (fotografia 6) zaprojektowane są do pracy w temperaturach do 440°C. Oprócz tego są one w pełni hermetyczne i odporne na szeroki zakres czynników środowiskowych oraz wibracje.

Istotna okazuje również odporność na warunki atmosferyczne: kondensację wilgoci, zmianę ciśnienia, mgłę solną oraz promieniowanie UV. Dodatkowo złącza w systemach krytycznych (awionika, systemy sterowania lotem, czujniki silnika) muszą zapewniać bardzo niską rezystancję kontaktową, wysoką odporność na zakłócenia EMI/RFI i implementować mechaniczne zabezpieczenie przed przypadkowym rozłączeniem - np. bagnetowe z zabezpieczeniem, klips 2-stopniowy lub śrubę o znanym momencie dokręcania.

Oprócz odporności na temperaturę, wibrację etc. wymagany jest również bardzo niski współczynnik odgazowywania materiałów, z których wykonano złącze, ponieważ w środowisku o wysokiej temperaturze i często niskim ciśnieniu, jakakolwiek migracja gazów lub związków organicznych mogłaby spowodować zanieczyszczenie sensorów lub zaburzenie funkcjonalności systemu. Dlatego też w złączach tych stosuje się wkładki izolacyjne wykonane z PEEK, ceramiki lub spieków szklanych (jak w złączach Apollo HTX). Obudowy tych elementów wykonywane są często z tytanu albo niklowanych stopów stali, a styki pokrywa się złotem (co zapewnia stabilny kontakt nawet przy wysokiej temperaturze).

Duże znaczenie w systemach awionicznych mają także wiązki kablowe. Podobnie jak w aplikacjach motoryzacyjnych, w samolotach znajdują się kilometry okablowania, które przygotowywane jest często niezależnie od budowy samego samolotu - a następnie instalowane na pokładzie. Przykład takiej wiązki pokazano na fotografii 7.

Integracja przewodów i złączy we wiązki stawia dodatkowe wymagania konektorom. Muszą one pozwalać nie tylko na odpowiednie zamocowanie przewodów, ale często również dodatkowych peszli ochronnych czy oplotów do przewodów. Peszle te często są dodatkowo izolowane, zapewniając zapasową barierę przed wnikaniem wilgoci do wnętrza wiązek kablowych i złączy. Stosuje się często dodatkowe uszczelnienia, takie jak kity czy pokazana na fotografii 8 taśma uszczelniająca, zapewniające dodatkową ochronę przed wnikaniem wilgoci i korozją.

Jeśli chodzi o normy specyfikujące złącza stosowane w sektorze lotniczym, to - oprócz ogólnych norm i części norm wojskowych opisanych powyżej - zastosowania mają następujące normy:

- EN 2997 - europejska norma dot. okrągłych złączy lotniczych, stosowanych w układach elektrycznych i sterujących,

- EN 3155 - norma opisująca styki elektryczne używane w złączach lotniczych (w tym styki zaciskane i tzw. high-density),

- ARINC 600 i ARINC 404 - standardy interfejsowe dla modułowych złączy stosowanych w awionice pokładowej,

- RTCA DO-160 - norma cywilna używana przez FAA (amerykańska Federalna Administracja Lotnictwa) oraz EASA (Agencja Unii Europejskiej ds. Bezpieczeństwa Lotniczego), określająca odporność elementów elektronicznych (w tym złączy) na temperaturę, ciśnienie, promieniowanie, wibracje i zakłócenia elektromagnetyczne w systemach lotniczych.

Na rynku lotniczym działa stosunkowo wąska, ale bardzo wyspecjalizowana grupa producentów złączy. Amphenol Aerospace oraz TE Connectivity (DEUTSCH/Raychem) należą do największych i oferują szeroką gamę złączy, głównie stosowanych w awionice, sterowaniu lotem czy czujnikach silnikowych (w tym serie kwalifikowane do pracy do 260°C). Mniejsi producenci, jak np. Apollo Aerospace, produkują często złącza o bardziej niszowych zastosowaniach, jak np. elementy do pracy w samych silnikach, przewidziane do temperatur do 440°C. Firma Souriau-Sunbank (obecnie część Eaton) jest jednym z głównych dostawców złączy okrągłych. Radiall specjalizuje się w złączach RF/mikrofalowych do instalacji komunikacyjnych i sensorów radarowych, natomiast Smiths Interconnect dostarcza zaawansowane złącza wysokotemperaturowe i hermetyczne do gorących sekcji silników odrzutowych. Glenair produkuje m.in. miniaturowe złącza do systemów sterowania i czujników paliwowych, a z kolei firmy LEMO oraz Fischer Connectors są dobrze znane z serii lekkich i szczelnych złączy przeznaczonych do zastosowań awionicznych o ograniczonej przestrzeni montażowej. Część tych marek wymieniana była również przy okazji omawiania złączy wojskowych.

Złącza do systemów kosmicznych

Złącza dla kosmonautyki mają podobne wymagania, jak komponenty lotnicze, z kilkoma dodatkowymi wymogami, wynikającymi z pracy poza ziemską atmosferą. Przede wszystkim muszą bezawaryjnie działać w próżni co oznacza, że wszystkie użyte materiały - zarówno metale, jak i tworzywa sztuczne - muszą mieć bardzo niski współczynnik odgazowania (ang. low outgassing). Odgazowanie to uwalnianie gazu, który został rozpuszczony, uwięziony, zamrożony lub zaabsorbowany w jakimś materiale. Proces ten może obejmować sublimację jak, i parowanie (które są przejściami fazowymi substancji w gaz), a także desorpcję, przesiąkanie z pęknięć lub objętości wewnętrznych oraz gazowe produkty powolnych reakcji chemicznych, zachodzących w materiale. Wrzenie jest zazwyczaj uważane za zjawisko odrębne od odgazowania, ponieważ polega na przejściu fazowym cieczy w parę tej samej substancji. Niezależnie od tego, każde wydzielanie lotnych substancji w warunkach próżni może prowadzić do ich kondensacji na powierzchni, co okazuje się problematyczne zwłaszcza w przypadku czułych elementów w systemie kosmicznym: optyki, sensorów lub paneli słonecznych. Gromadzenie nalotów na powierzchniach krytycznych może z kolei spowodować trwałe uszkodzenie systemu i stanowi zagrożenie dla powodzenia całej misji. Z tego powodu tylko wąska grupa materiałów, np. PEEK, PTFE, ceramika czy stopy niklu lub tytanu, dopuszczone są do zastosowań w przestrzeni kosmicznej.

Co ciekawe, podobne wymagania co do odgazowywania stawiane są jeszcze w innej branży, chyba jeszcze mniej znanej szerokiemu gronu inżynierów - mowa o systemach wysokiej próżni, które można spotkać np. w fabrykach półprzewodników, napylarkach czy instalacjach akceleratorów cząstek czy komputerach kwantowych. W tej grupie aplikacji element nie może emitować żadnych gazów, ponieważ mogłoby to zanieczyścić próżnię systemu i zwiększyć panujące w niej ciśnienie.

Kolejnym kluczowym czynnikiem jest odporność na wysoki poziom promieniowania jonizującego - zarówno promieniowanie kosmiczne, jak i wysokoenergetyczne cząstki pochodzące z wiatru słonecznego, mogą powodować stopniową degradację materiałów organicznych oraz zmianę ich parametrów elektrycznych. W praktyce oznacza to konieczność stosowania powłok metalicznych na stykach (stosuje się złoto, pallad, srebro) oraz wyeliminowania materiałów szczególnie podatnych na uszkodzenia radiacyjne (np. klasycznych epoksydów).

Złącza w aplikacjach kosmicznych pracują też w warunkach bardzo dużych wahań temperatury: często od -150°C (od strony zacienionej) do +200°C (od strony nasłonecznionej), przy czym zmiany pomiędzy obydwoma tymi położeniami mogą następować w bardzo krótkim czasie. Konstrukcja złącza musi gwarantować, że nawet po kilkuset takich cyklach nie dojdzie do np. mikropęknięć obudowy czy jej rozszczelnienia. Dotyczy to także pinów złącza, które nie mogą tracić sprężystości w takich warunkach, gdyż mogłoby się to przełożyć się na pogorszenie styku, zwiększenie rezystancji połączenia lub zmianę impedancji charakterystycznej.

Bardzo istotnym czynnikiem w przypadku złączy do aplikacji kosmicznych jest również odporność na drgania i udary mechaniczne występujące podczas startu rakiety. Zanim złącze trafi w stabilne środowisko orbitalne, musi wytrzymać znacznie większe obciążenia niż te, które pojawiają się w eksploatacji na orbicie. Obciążenia/wibracje są istotnie większe, niż występujące w systemach lotniczych, ale trwają znacznie krócej. Z tego względu stosuje się mechaniczne blokady do złączy w postaci zdwojonych gwintów, pierścieni blokujących czy zamków bagnetowych z zabezpieczeniem.

Podobnie jak w przypadku systemów lotniczych, w branży kosmicznej nie wolno pominąć kwestii miniaturyzacji i masy - każdy gram wynoszonego wyposażenia to realny koszt (i to niemały), dlatego złącza kosmiczne są ekstremalnie lekkie, a konfiguracje styków - zoptymalizowane tak, by zajmowały minimalną przestrzeń (stąd popularność złączy z serii Micro-D i Nano-D).

Tak jak w przypadku systemów lotniczych, tak i w pojazdach kosmicznych czy satelitach wiązki kablowe są niezwykle często i chętnie stosowane przez konstruktorów. Z uwagi jednak na ograniczenia materiałowe, istnieje o wiele mniejszy wybór materiałów do ich konstrukcji. Stosuje się często metalowe peszle, które chronią przewody przed uszkodzeniem, np. przetarciem na skutek wibracji, a także ekranują je przed zakłóceniami elektromagnetycznymi (fotografia 11). Wszystkie elementy takiej wiązki muszą być wykonane z materiałów kompatybilnych z próżnią, stąd też nawet spinki, utrzymujące peszle na swoim miejscu, muszą być metalowe.

W przypadku systemów kosmicznych stosuje się zestaw norm dedykowanych dla przemysłu space, które są odrębne od klasycznych standardów lotniczych czy wojskowych. Najważniejsze z nich to:

- Normy ECSS (European Cooperation for Space Standardization), stosowane w europejskich programach ESA:

- ECSS-Q-ST-30 - ogólne wymagania jakościowe dla komponentów elektrycznych (obejmuje złącza),

- ECSS-Q-ST-30-11 - szczegółowe wymagania dot. złączy i ich akcesoriów, stosowanych w systemach kosmicznych. Standard definiuje m.in. odporność na radiację, wymagany poziom odgazowywania i metody badań w próżni,

- ECSS-Q-ST-70 - opis techniki lutowania i łączenia przewodów (znacząca część poświęcona jest terminacji styków w złączach),

- ECSS-Q-ST-20-07 - norma opisująca metody kwalifikacji i testów środowiskowych komponentów (m.in. testy termiczne, odporności na wibracje, pracę w próżni czy udary mecdhaniczne).

- NASA-STD-8739.4 (Crimping, Interconnecting Cables, Harnesses, and Wiring) - norma ta obowiązuje w programach NASA, opisuje szczegółowo wymagania dla styków złączy, kabli i sposobu ich łączenia.

- MIL-DTL-83513/MIL-DTL-32139 - normy wojskowe specyfikujące m.in. złącza micro-D, które są powszechnie stosowane w systemach kosmicznych jako bazowe standardy dla mikro- i nanozłączy, dlatego często są wpisywane w specyfikację komponentów kosmicznych jako „standard bazowy”.

Dodatkowo w kontraktach kosmicznych pojawiają się wymagania dotyczące odgazowania materiałów. Specyfikuje się je zgodnie z normami NASA ASTM-E595 lub ECSS-Q-ST-70-02, które bezpośrednio odnoszą się do materiałów używanych w złączach (wkładki dielektryczne, powłoki styków etc).

W segmencie technologii kosmicznych działa stosunkowo mała grupa producentów, ponieważ wymagania związane z kwalifikacją do przestrzeni kosmicznej są bardzo restrykcyjne i kosztowne. Do najważniejszych firm należą Axon Cable (Francja), jeden z głównych dostawców mikro- i nanozłączy dopuszczonych tak przez ESA, jak i NASA (serie Micro-D i Nano-D oraz złącza do paneli słonecznych). Smiths Interconnect dostarcza hermetyczne złącza wysokotemperaturowe oraz RF, stosowane w satelitach i sondach kosmicznych. Firma Glenair ma w ofercie całą gamę lekkich złączy space-grade (w tym wersje specjalnie przygotowane do pracy w próżni i z ograniczonym odgazowaniem). TE Connectivity (DEUTSCH) produkuje szereg złączy o gęstym rastrze do satelitów i rakiet nośnych, w tym bardzo popularne serie NanoRF do transmisji sygnałów RF. Radiall dostarcza złącza RF (w tym mikrofalowe) oraz komponenty przeznaczone do optycznych łączy światłowodowych (na przykład między modułami satelitów). Warto wymienić również Harwin - produkowane przez firmę serie Gecko (1,25 mm i 2,0 mm) zostały opracowane specjalnie z myślą o wymaganiach sektora „New Space” i znajdują zastosowanie w platformach typu Cubesat, gdzie wymagania co do parametrów niezawodnościowych są zmniejszone względem klasycznych, „dużych” systemów kosmicznych.

Złącza do przemysłu morskiego

Środowisko morskie, wbrew pozorom, jest nie mniej wymagające niż przestrzeń kosmiczna, jednakże ma zupełnie odmienny zestaw wymagań. Złącza przeznaczone do pracy w wodzie muszą być przede wszystkim odporne na korozję elektrochemiczną, ponieważ kontakt z wodą morską i mgłą solną zapewnia wyjątkowo agresywne warunki chemiczne. Ta odporność musi być utrzymana nie tylko podczas krótkotrwałego zanurzenia - w wielu aplikacjach (sonary, ROV, czujniki kadłubowe) złącze przebywa ciągle pod wodą, często na dużej głębokości, gdzie ciśnienie hydrostatyczne sięga dziesiątek barów. Dodatkowo wymaga się pełnej szczelności IP68/IP69K oraz stabilności mechanicznej przy stałym naporze wody. W instalacjach pokładowych złącza narażone są również na intensywne wibracje i zmiany temperatury (od -40°C do +85…100°C), dlatego muszą zachowywać parametry styków również pod dynamicznym obciążeniem.

Ze względu na wymaganie odporności na korozję, do produkcji obudów złączy morskich stosuje się najczęściej miedzionikiel (CuNi10Fe1Mn), charakteryzujący się wyjątkową odpornością korozyjną oraz praktycznie nie wykazujący podatności na tworzenie ogniw galwanicznych na styku z innymi, typowymi materiałami okrętowymi. W złączach podwodnych stosuje się również stale duplex i superduplex, które mają dużo wyższą wytrzymałość mechaniczną od zwykłej stali nierdzewnej oraz znacznie większą odporność na korozję i pękanie. Do pracy na większych głębokościach stosuje się także tytan, który łączy niską masę z niemal całkowitą odpornością na wodę morską i brakiem magnetyczności (co jest istotne przy systemach sonarowych).

W elementach uszczelniających złączy stosowane są elastomery fluorowe (np. Viton, FKM) i EPDM, które zachowują elastyczność przy niskich temperaturach i wykazują odporność na działanie soli, olejów oraz paliw okrętowych. Styki wykonuje się zazwyczaj z brązu berylowego lub miedzi z powłoką złotą, co zapewnia bardzo niską rezystancję kontaktową oraz zapobiega utlenianiu i degradacji powierzchni roboczej.

W przypadku systemów morskich nie istnieje jedna uniwersalna norma dla złączy, ponieważ obowiązują normy okrętowe, definiujące warunki środowiskowe, wymagania materiałowe i metody badań - a producenci złączy muszą wykazać ich spełnienie. Najważniejsze z nich to:

- IEC 60092 - zestaw międzynarodowych norm poświęcony instalacjom elektrycznym na statkach. Zawiera m.in. wymagania dla złączy zasilających, sygnałowych i sterujących, a także klasy ochrony IP i odporność na mgłę solną,

- zasady ogólne DNV-i norma DNV-CG-0339 - wymagania klasyfikacyjne norweskiego towarzystwa DNV dla komponentów elektrycznych, określające odporność na drgania, korozję i ciśnienie hydrostatyczne (złącza muszą przejść odpowiednie kwalifikacje, aby być dopuszczone do użycia na jednostkach pływających),

- rekomendacje Lloyd’s Register obejmują testy środowiskowe dla złączy stosowanych w instalacjach pokładowych (odporność na wibracje, udar, mgłę solną i cykliczne zmiany temperatury),

- MIL-STD-810, metoda 509, specyfikująca metodologię pomiaru odporności na mgłę solną. Chociaż jest to norma wojskowa, została powszechnie zaadaptowana jako punkt odniesienia w morskich aplikacjach cywilnych,

- API RP 17F (Offshore Subsea Electrical Power and Control Systems) - norma stosowana do opisu budowy i metodologii badania złączy wet-mate i dry-mate, używanych na dużych głębokościach w systemach podwodnych (ROV, sonary itp.).

Pośród specyfikacji złączy do aplikacji morskich w wielu miejscach przewijają się określenia „dry-mate” i „wet-mate”. Złącza tego pierwszego rodzaju to takie, które można łączyć i rozłączać tylko na sucho, czyli poza środowiskiem wodnym, a dopiero potem zanurzać. Ich zaletą jest prostota i niezawodność w stałych instalacjach, gdzie kontakt z wodą następuje już po wykonaniu połączenia. Ich uszczelnienie jest pasywne i ma jedynie utrzymać szczelność zanurzonego połączenia.

Złącza typu wet-mate to specjalistyczne rozwiązania umożliwiające łączenie i rozłączanie również pod wodą, nawet w wymagających, morskich warunkach. Mogą być łączone nawet na dużych głębokościach. Zostały zaprojektowane tak, aby zapewniać bezpieczne i pewne połączenie elektryczne mimo obecności wody między stykami. Konstrukcja takiego złącza często stworzona jest tak, aby wypierać wodę z powierzchni styku podczas łączenia. Dzięki zaawansowanym mechanizmom uszczelniającym i zastosowaniu materiałów odpornych na korozję, takich jak wysokiej jakości elastomery oraz metale o podwyższonej odporności, można wykonywać operacje łączenia nawet przez zdalnie sterowane pojazdy podwodne lub nurków, bez ryzyka uszkodzenia komponentów. To rozwiązanie jest szczególnie przydatne w zastosowaniach, które wymagają częstej wymiany sprzętu, na przykład przy obsłudze robotów podwodnych, sensorów zatapialnych czy urządzeń na platformach wiertniczych.

W segmencie złączy przeznaczonych do zastosowań morskich (zarówno wiertniczych, jak i podwodnych) działa kilku wyspecjalizowanych producentów, którzy oferują odpowiednie certyfikaty i dopuszczenia. Do najważniejszych należą MacArtney (marka SubConn), produkujący kompletne złącza wet-mate i dry-mate używane w podwodnych pojazdach zdalnie sterowanych, sonarach i systemach oceanograficznych. TE Connectivity jest jednym z największych dostawców złączy hermetycznych spełniających wymagania IP68/IP69K do instalacji okrętowych i czujników głębokości. Firma Glenair oferuje złącza morskie oparte na konstrukcjach MIL-DTL-38999, ale wykonane z miedzioniklu i stali duplex, przeznaczone do stałego zanurzenia. Warto wymienić też firmy Hydro Group, SEALCON, Birns Aquamate oraz Amphenol Subsea, które dostarczają zarówno standardowe złącza do zastosowań podwodnych, jak i rozwiązania wykonywane pod konkretną specyfikację (tzw. custom-made), np. dla platform wiertniczych i systemów monitoringu oceanicznego.

Złącza dla przemysłu petrochemicznego i rafineryjnego

W środowisku petrochemicznym i rafineryjnym złącza muszą pracować w strefach zagrożonych wybuchem, gdzie obecność wybuchowych par lub pyłów stanowi wysokie zagrożenie dla pracowników oraz samej infrastruktury. Z tego powodu producentów złączy do tych aplikacji obowiązują wymagania ATEX (w Europie) lub IECEx (na poziomie międzynarodowym) określające, że wszystkie komponenty elektryczne - w tym złącza - muszą mieć konstrukcję uniemożliwiającą zapłon atmosfery zewnętrznej. Jednym z kluczowych podejść jest tu iskrobezpieczeństwo, definiowane poprzez energię doprowadzoną do złącza oraz energię możliwą do zgromadzenia na stykach złącza. Musi ona być na tyle niska, żeby nawet podczas zwarcia lub uszkodzenia przewodów nie mogła powstać iskra o energii wystarczającej do zapłonu mieszaniny.

Iskrobezpieczeństwo osiąga się zarówno poprzez odpowiedni projekt elektryczny systemu (ograniczenie energii, elementy zabezpieczające, separacja torów), jak i poprzez dobór właściwych materiałów oraz konstrukcji złączy. Obudowy wykonywane są z materiałów nieiskrzących (np. stal nierdzewna, mosiądz niklowany, aluminium z powłoką anodowaną), a same styki mają zwiększony odstęp i poziom izolacji, aby uniemożliwić powstanie wyładowania łukowego. Bardzo ważne jest także hermetyczne uszczelnienie tylnej części złącza - każda szczelina mogłaby stać się kanałem zapłonu. Dlatego większość złączy ATEX/Ex ma specjalne uszczelki z elastomerów odpornych na paliwa oraz precyzyjnie dopasowane powierzchnie współpracujące (zdefiniowane przez normę jako „spoiny zabezpieczające”).

Tego typu konstrukcje muszą spełniać wymagania norm ATEX EN 60079-11 (złącza urządzeń iskrobezpiecznych) oraz IEC 60079-25 (instalacje i okablowanie w strefach zagrożenia wybuchem). Każde złącze przeznaczone do zastosowań iskrobezpiecznych jest certyfikowane według konkretnej klasy temperatury (np. T4 lub T5), która gwarantuje, że temperatura powierzchni nigdy nie przekroczy wartości mogącej zapalić pary znajdujące się w otoczeniu.

W wielu aplikacjach rafineryjnych stosuje się również złącza wyposażone w blokady mechaniczne, które uniemożliwiają przypadkowe rozłączenie lub utratę kontaktu pod obciążeniem. Najczęściej stosowane są blokady śrubowe lub obrotowe, które wymagają użycia narzędzia, zanim złącze zostanie odłączone - dzięki temu operator nie może przypadkowo doprowadzić do pojawienia się łuku przy rozłączeniu przewodu pod napięciem.

Z kolei w strefach o wysokim zapyleniu (instalacje przesypowe, silosy, pomieszczenia z pyłem koksowniczym) wykorzystuje się złącza z osłonami przeciwpyłowymi oraz kapturkami płomieniochronnymi. Ich zadaniem jest zapobieganie przedostawaniu się cząstek stałych do wnętrza korpusu oraz odseparowanie potencjalnej iskry od atmosfery zewnętrznej w taki sposób, aby nie mogło dojść do zapłonu. Ten typ rozwiązań certyfikuje się zgodnie z EN 60079-0 (ogólne wymagania urządzeń przeciwwybuchowych) oraz EN 60079-31, która określa dodatkowe wymagania dla osprzętu stosowanego w strefach zagrożenia wybuchem pyłów. W praktyce oznacza to nie tylko użycie odpowiednich materiałów uszczelniających, ale też ściśle zdefiniowanych wymiarów szczelin, promieni i głębokości prowadnic - wszystkie one muszą uniemożliwić wydostanie się płomienia lub rozgrzanych gazów na zewnątrz złącza, nawet w przypadku uszkodzenia wewnętrznego.

Na rynku złączy w wykonaniu ATEX/Ex działa kilka wyspecjalizowanych firm, które oferują zarówno standardowe serie iskrobezpieczne, jak i złącza z blokadą mechaniczną oraz ochroną przeciwpyłową. Do najważniejszych producentów należą: Hawke International, Connomac, Amphenol Industrial oraz Radiall, R. STAHL.

Inne niszowe segmenty

Oprócz wymienionych powyżej branż istnieje jeszcze szereg innych, które stawiają złączom dosyć wysokie wymagania. Pomimo mniejszej skali zastosowań, wymagania środowiskowe oraz normy jakościowe bywają tu równie restrykcyjne.

W kolejnictwie podstawową rolę odgrywają normy EN 45545 (bezpieczeństwo pożarowe) oraz EN 50155 (urządzenia elektroniczne stosowane w taborze kolejowym). Złącza muszą sprostać bardzo surowym wymaganiom związanym z odpornością środowiskową oraz niezawodnością eksploatacji. Muszą wytrzymywać powtarzalne wstrząsy i wibracje występujące w czasie jazdy, pracować w szerokim zakresie temperatur (od ok. -55°C do +200°C), zapewniać skuteczne ekranowanie EMI/RFI oraz szczelność, jak również spełniać wymagania normy EN 45545 dotyczące ograniczenia ognia i dymu w wypadku pożaru. Omawiane złącza zwykle muszą mieć ponadto klasę szczelności IP66 lub IP67. W praktyce przekłada się to na zastosowanie trudnopalnych tworzyw na wkładki i korpusy, a także specjalnych powłok zabezpieczających styki przed korozją, wynikającą z długotrwałej ekspozycji na wilgoć, smary i zanieczyszczenia występujące w infrastrukturze kolejowej. Konektory te często są wyposażone w szybkozłącza bagnetowe i mechaniczne wzmocnienia, co gwarantuje pewne połączenie nawet w ekstremalnych warunkach.

Jeśli chodzi o producentów złączy kolejowych, na rynku wyróżniają się następujące firmy:

- ITT Veam (seria CIR) - oferuje złącza nie tylko elektryczne, ale i optyczne oraz pneumatyczne w wykonaniu hermetycznym, odpornym na paliwa i ekranującym przed EMI/RFI,

- Smiths Interconnect - serie LHS/LHZ i REP to modułowe złącza określane mianem rackandpanel o konstrukcji typu blindmate, o dużej gęstości styków, wysokiej odporności na drgania i udary, a także wykonane z materiałów nisko-dymnych i ognioodpornych, zgodnych z normami kolejowymi,

- JAE - oferuje wysokoprądowe, uszczelniane złącza zgodne z FST,

- Binder - producent złączy w standardzie M12 z kodowaniem D, które stosowane są często np. w systemach kamer nadzorujących. Złącza te mają klasę IP67 i wyposażone są w ekrany elektromagnetyczne,

- Souriau (serie SMS) oferują złącza szybkiego podłączania, a także hermetyczne złącza BNC/TNC o wysokiej trwałości (do 500 połączeń) i szerokim zakresie temperatur pracy (od -65°C do 165°C), spełniające wymagania norm kolejowych.

W energetyce wiatrowej złącza narażone są na stały kontakt z wilgocią, bryzą morską (w przypadku instalacji typu offshore) oraz promieniowaniem UV. Komponenty używane w turbinach wiatrowych (zarówno na lądzie, jak i na morzu) muszą spełniać wymagania normy IEC 61400-1 oraz IEC 61400-4. Normy te określają m.in.: zakres temperatury pracy od -40°C do 85°C (dla komponentów wewnętrznych wieży) oraz od -40°C do 105°C (dla komponentów w gondoli i układzie mocy). Dodatkowo, złącza dla energetyki wiatrowej muszą wykazywać odporność na wibracje i udary mechaniczne, mierzone zgodnie z metodami podanymi w IEC 60068-2-6 (test wibracyjny) oraz IEC 60068-2-27 (test udarowy) i klasę IP co najmniej IP65 dla połączeń wewnątrz gondoli oraz IP67/IP69K w przypadku połączeń zewnętrznych (zgodnie z IEC 60529).

W konstrukcjach morskich turbin wiatrowych wymagane jest dodatkowo potwierdzenie odporności na korozję, zwykle poprzez test w mgle solnej zgodnie z IEC 60068-2-11 lub ISO 9227. Złącza muszą również spełniać wymagania towarzystw klasyfikacyjnych (np. DNV-CG-0339 lub DNV-RU-OSS-1), które wymagają nie tylko odporności na mgłę solną, ale również na promieniowanie UV. W przypadku kabli/złączy dużej mocy (połączenie generator - transformator - rozdzielnia) stosuje się również normy IEC 60502-4

i IEC 61238. Dodatkowo wszystkie elementy instalowane na platformach offshore podlegają normom ATEX/IECEx (EN 60079-0, -7 oraz -31), jeżeli pracują w strefie potencjalnie zagrożonej atmosferą wybuchową (np. na platformach serwisowych lub przy układach hamowania turbiny).

Dominującymi na rynku producentami, którzy mają w swojej ofercie złącza z pełną kwalifikacją zgodną z IEC 61400 oraz IEC 60068, są firmy Harting, Amphenol Industrial, TE Connectivity, Weidmüller oraz LAPP. Dodatkowo w systemach wiatrowych, zwłaszcza w zastosowaniach związanych z integracją sensorów i systemów monitorowania wibracji w turbinie, stosuje się lekkie i uszczelnione złącza Binder, Smiths Interconnect (serie M12/M23) oraz Souriau (UTS), certyfikowane wg IEC 60529 do IP69K i zatwierdzone do stosowania w elektrowniach wiatrowych przez DNV-GL.

Trendy i przyszłość

W najbliższych latach można spodziewać się dalszego zacierania granic między poszczególnymi technologiami transmisji sygnału, czego najlepszym przykładem jest integracja światłowodów z przewodami miedzianymi w obrębie jednego złącza. Rozwiązania tego typu stają się szczególnie istotne w wymagających aplikacjach wojskowych i lotniczych, gdzie konieczne jest równoczesne przesyłanie sygnałów o dużej przepustowości, sygnałów sterujących oraz zasilania - przy zachowaniu pełnej hermetyczności i odporności na zakłócenia elektromagnetyczne. Firmy takie jak Axon’ Cable, Solifos czy LEMO mają w swojej ofercie tego rodzaju złącza w wykonaniu wzmocnionym czy zgodnym z normami wojskowymi (fotografia 18).

Równolegle obserwujemy rosnącą popularność rozwiązań modułowych, które umożliwiają łatwe konfigurowanie złączy pod konkretne wymagania aplikacyjne, skracając czas projektowania i ułatwiając serwisowanie w terenie. Tego rodzaju złącza w jednej obudowie mogą mieć zainstalowany szereg różnych modułów, które dobiera się do konkretnej aplikacji. Przykładem może być seria Han-Modular firmy Harting, w których można łączyć różne moduły, w tym optoelektroniczne czy pneumatyczne(!). Złącza te dostępne są w wykonaniu wzmocnionym, jednakże nie oferują klasyfikacji wojskowej czy lotniczej.

Ważnym kierunkiem rozwoju pozostaje także miniaturyzacja - zarówno samych złączy, jak i akcesoriów - przy jednoczesnym utrzymaniu lub nawet podwyższeniu parametrów wytrzymałościowych. Dotyczy to szczególnie segmentów takich jak kosmonautyka czy lotnictwo, w których złącza pracują w ekstremalnych warunkach środowiskowych, ale istotne są także ich rozmiary i waga. Dążenie do zmniejszenia masy oraz poprawy odporności na korozję czy wytrzymałości na wysokie temperatury przekłada się natomiast na rozwój nowych materiałów kompozytowych (np. wypełnianych włóknem węglowym) oraz zastosowanie zaawansowanych powłok PVD, które pozwalają znacząco zwiększyć żywotność elementów, jednocześnie zapewniając lepsze parametry elektryczne i mechaniczne.

Podsumowanie

Złącza - choć często traktowane jako element drugoplanowy w całym projekcie systemu - stają się coraz bardziej zaawansowanymi komponentami, których rozwój będzie miał kluczowe znaczenie dla niezawodności nowoczesnej elektroniki. Jest to szczególnie widoczne w miejscach, gdzie stawiane złączom wymagania są wysokie.

Powyższy opis z pewnością nie wyczerpuje wszystkich rodzajów złączy, które przeznaczone są do pracy w wymagających warunkach. Intencjonalnie pominięto na przykład złącza do pracy w systemach medycznych, które wymagają ekstremalnie wysokiej niezawodności. Analogicznie pominięto rynek motoryzacyjny, gdyż jest on niezmiernie szeroki i sam opis złączy z odpowiednimi certyfikatami przekroczyłby objętość tego, i tak już dosyć długiego, artykułu.

Nikodem Czechowski, EP

Zaloguj

Zaloguj