Mikrofony elektretowe

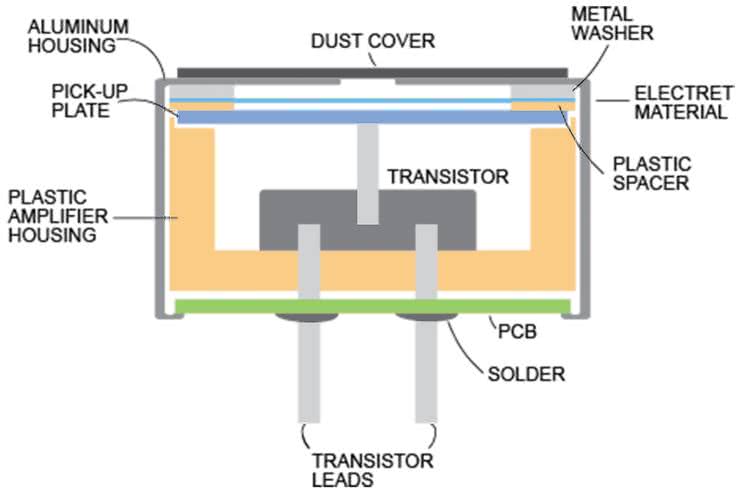

Klasyczny mikrofon elektretowy jest odmianą mikrofonu pojemnościowego, w którym, wewnątrz metalowej kapsuły, znajduje się naładowana elektrostatycznie płytka elektretowa oraz membrana (fotografia 1). Całość tworzy kondensator płaski, którego pojemność zmienia się pod wpływem drgań membrany. Zmiany te przekładają się natomiast bezpośrednio na generowanie sygnału napięciowego – pod tym względem mikrofony elektretowe różnią się od klasycznych konstrukcji pojemnościowych, w których brak stałego dipola (tworzonego przez elektret) wymuszał konieczność stosowania zewnętrznego napięcia polaryzującego, podanego wprost na membranę.

Ze względu na bardzo wysoką impedancję mikrofonów elektretowych, w ich konstrukcji powszechnie umieszcza się wewnętrzny tranzystor JFET, pełniący rolę prostego bufora (rysunek 1). Do poprawnej pracy i tak jest zatem wymagana polaryzacja przy użyciu zewnętrznego napięcia stałego – sygnał generowany przez układ membrany nie jest bowiem bezpośrednio dostępny na wyjściu, ale trafia wprost na bramkę tranzystora. W praktyce trzeba zatem podciągnąć „gorące” wyprowadzenie mikrofonu do dodatniej szyny zasilania za pomocą rezystora o wartości (najczęściej) rzędu kilku...kilkunastu kΩ.

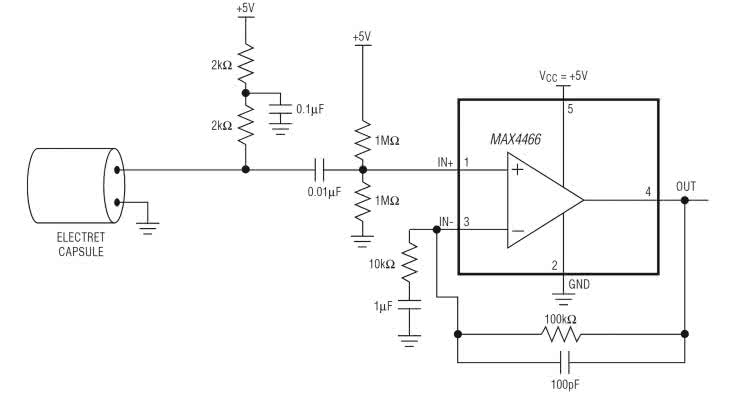

Obecność wewnętrznego bufora mimo wszystko znacznie upraszcza implementację przedwzmacniaczy współpracujących z popularnymi elektretami (rysunek 2), pozwala także na łatwe stosowanie tego typu przetworników w przewodowych zestawach słuchawkowych, w których mikrofon znajduje się na końcu dość długiego przewodu łączącego go z wejściem mikrofonowym (np. komputera).

Mikrofony elektretowe rozpowszechniły się dzięki niskiej cenie, małym wymiarom i łatwości aplikacji – przez lata były standardem m.in. w akcesoriach komputerowych, dyktafonach, starszych generacjach telefonów komórkowych, a także domofonach, telefonach stacjonarnych, zabawkach i wielu innych. Typowe, miniaturowe kapsuły elektretowe mają średnicę od ok. 4 mm do 9...10 mm i wysokość rzędu kilku milimetrów. W większości przypadków metalowa obudowa jest wyposażona w fabrycznie naklejony, cienki filtr przeciwpyłowy, zabezpieczający delikatną membranę przed gromadzeniem zanieczyszczeń wewnątrz komory akustycznej.

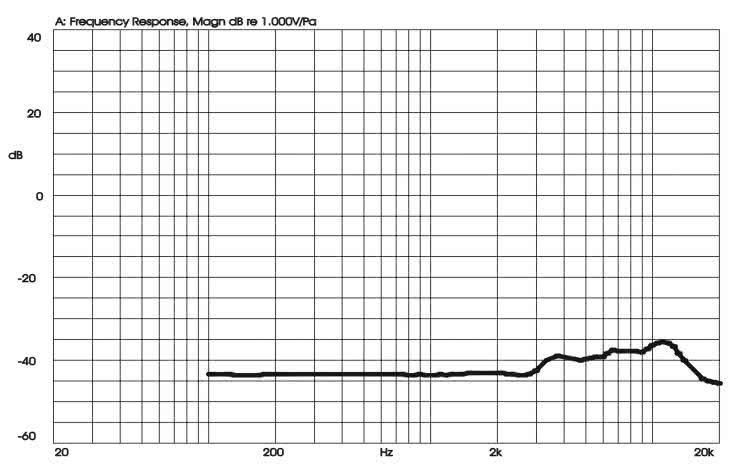

Mikrofony elektretowe wymagają polaryzacji napięciem stałym, zwykle od 1,5...2 V do 10 V i pobierają niewielki prąd (około 0,5 mA). Czułość nominalna mieści się zwykle w przedziale –56...–36 dBV (0 dB odpowiada czułości 1 V/Pa), a pasmo przenoszenia od rozciąga się od około 50...100 Hz do 16...20 kHz, przy czym ograniczenie pasma od dołu wynika w dużej mierze z niewielkich wymiarów całości. Wewnętrzny tranzystor JFET zapewnia impedancję wyjściową rzędu pojedynczych kΩ.

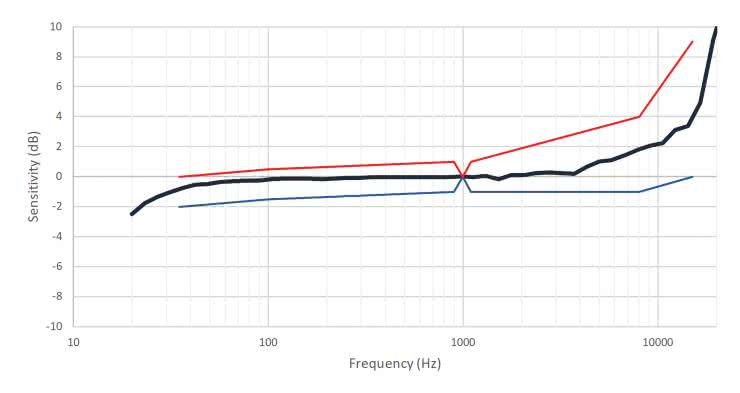

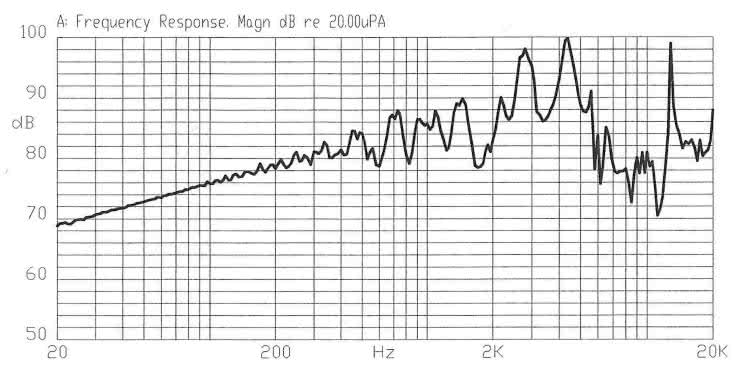

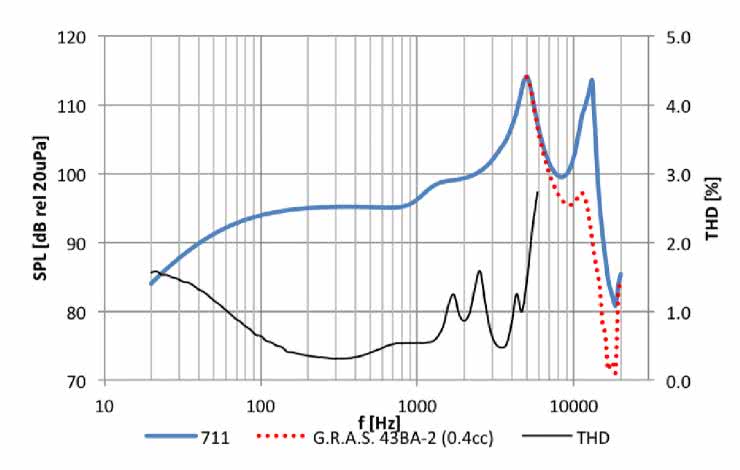

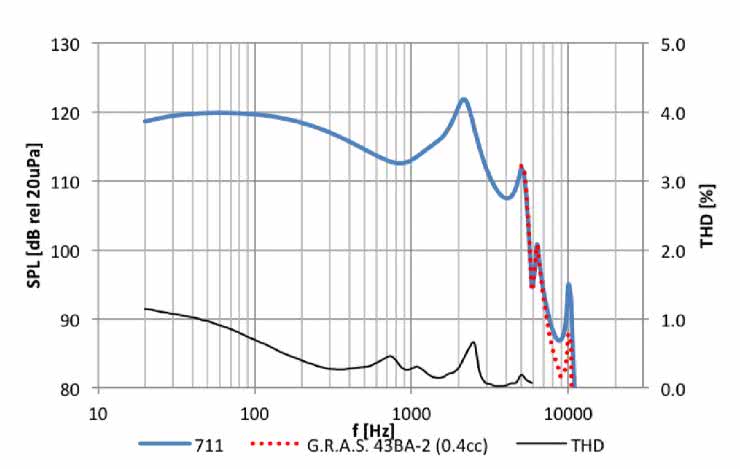

Podczas implementacji układu z mikrofonem elektretowym należy zwrócić uwagę na prawidłowe polaryzowanie i filtrację zasilania. Typowy układ pracy, oprócz rezystora podciągającego, wymaga także kondensatora sprzęgającego sygnał z wejściem przedwzmacniacza. Pojemność kondensatora należy dobrać w zależności od spodziewanej impedancji wejściowej następnego stopnia, tak aby utworzyć filtr górnoprzepustowy o częstotliwości poniżej pasma akustycznego. Dobierając elementy sprzężenia zmiennoprądowego warto też pamiętać o ograniczeniach charakterystyki samego mikrofonu. Przykładowy wykres, zaczerpnięty z noty katalogowej kapsuły CMC-5044TF-A, można zobaczyć na rysunku 3.

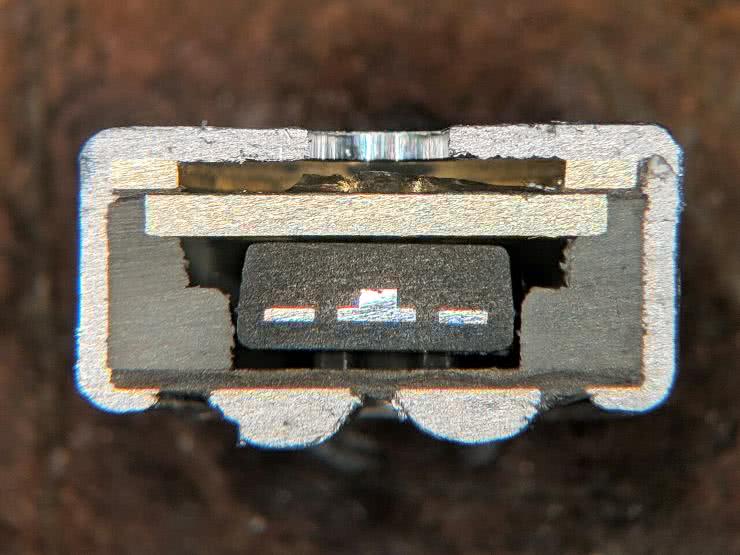

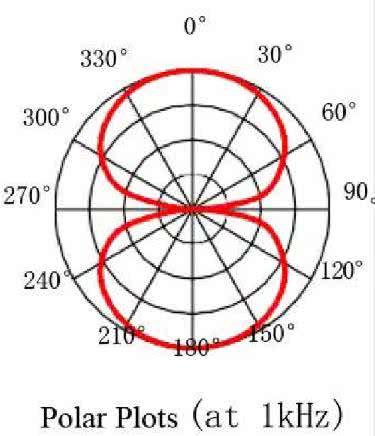

Warto dodać, że poszczególne modele mikrofonów elektretowych różnią się nie tylko wymiarami, pasmem przenoszenia czy czułością, ale także – i to w znacznym stopniu – charakterystyką kierunkową. O ile większość typowych kapsuł miniaturowych wykazuje charakterystykę wielokierunkową lub kardioidalną (przykład na fotografii 2), to niektóre modele – za sprawą odpowiednich otworów po obydwu stronach obudowy – mogą oferować diametralnie inną kierunkowość.

Dość rzadko spotykane (ale wciąż dostępne na rynku) są mikrofony dwukierunkowe – przykładowy model tego typu o oznaczeniu JLI-1660NB-38 można zobaczyć na fotografii 3, zaś jego charakterystykę – na rysunku 4.

Mikrofony elektretowe, choć proste w użyciu, są dość wrażliwe na zakłócenia elektromagnetyczne – wewnętrzny tranzystor pracuje z dość dużą impedancją wejściową, co sprzyja zbieraniu szumów RF. Dlatego obudowy mikrofonów są metalowe i zwykle łączone z masą w celu ekranowania. Projektując układ z przetwornikiem elektretowym warto unikać prowadzenia w pobliżu niego szybkich sygnałów cyfrowych, które mogłyby indukować zakłócenia w torze audio. Ponieważ parametry elektretu mogą nieco zależeć od temperatury i starzenia (ładunek na dielektryku może z czasem ulegać częściowemu rozładowaniu), w zastosowaniach wymagających długoterminowej stabilności oraz w skrajnych warunkach środowiskowych coraz częściej zastępuje się je nowoczesnymi mikrofonami MEMS.

Mikrofony MEMS

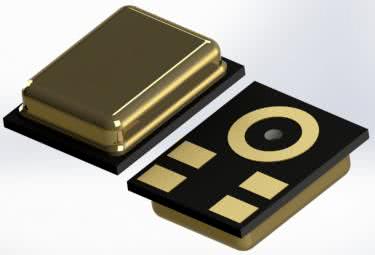

Mikrofony MEMS (ang. Micro-Electro-Mechanical Systems) to najnowsza generacja mikrofonów półprzewodnikowych, które w miniaturowej, niskoprofilowej obudowie integrują precyzyjny element akustyczny oraz układ elektroniczny ASIC, odpowiedzialny za wstępną obróbkę sygnału. Istnieją trzy główne odmiany mikrofonów MEMS. Znaczna część modeli bazuje – podobnie jak elektrety – na zasadzie kondensatora o zmiennej pojemności (ugięcie mikromembrany względem perforowanej płytki stałej). W odróżnieniu od przetworników elektretowych, mikrofony MEMS nie mają jednak wbudowanego na stałe ładunku w materiale membrany – wymagają zatem polaryzacji, dokładnie tak jak klasyczne mikrofony pojemnościowe. Polaryzację tę realizuje się wewnętrznie, tj. w układzie ASIC towarzyszącym czujnikowi. ASIC ten zawiera też przedwzmacniacz sygnału, a w przypadku mikrofonów cyfrowych – także przetwornik analogowo-cyfrowy. Oprócz mikrofonów pojemnościowych można także spotkać się z konstrukcjami bazującymi na materiałach piezoelekrycznych lub piezorezystancyjnych. Co ciekawe, pomimo początkowego sukcesu, jaki odniosły konstrukcje pojemnościowe, w literaturze specjalistycznej coraz częściej można znaleźć wzmianki o rosnącym udziale mikrofonów MEMS bazujących na materiałach piezoelektrycznych – autorzy podkreślają nawet, że z czasem takie właśnie układy w dużej mierze zastąpią (lub wręcz wyprą z rynku) mikrofony pojemnościowe, a to z uwagi na pewne unikalne właściwości (w tym m.in. prostszy proces produkcyjny).

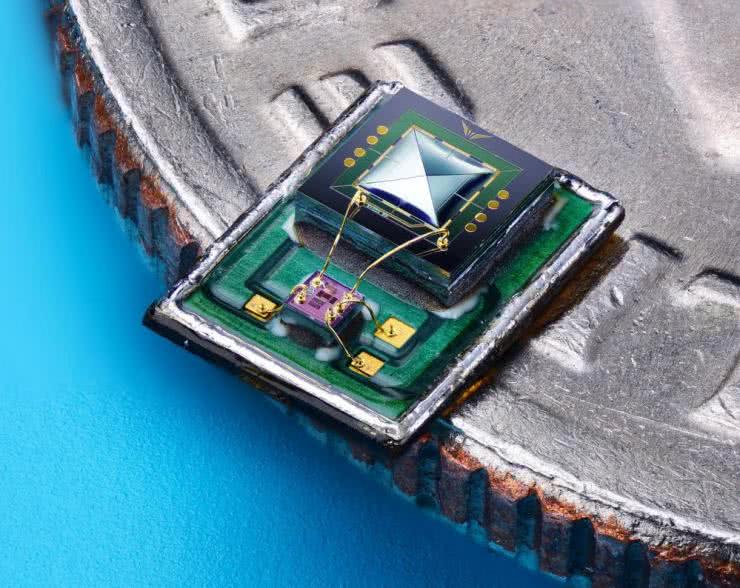

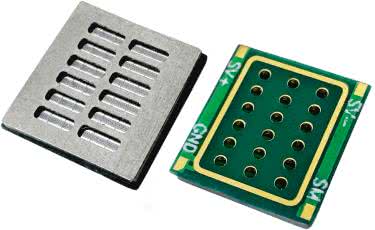

Mikrofony MEMS są wykonywane w technice krzemowej, co zapewnia doskonałą powtarzalność parametrów oraz możliwość daleko idącej miniaturyzacji. Konstrukcja mikrofonów MEMS stanowi w istocie strukturę hybrydową – układ ASIC jest montowany tuż obok właściwego przetwornika i łączony z nim techniką bondingu (fotografia 4). Pomimo dość złożonej konstrukcji i konieczności umieszczenia komory akustycznej wewnątrz obudowy, typowe wymiary tego rodzaju elementów są naprawdę niewielkie – zwykle poziome boki obudowy mają długość ok. 2...4 mm, a wysokość całkowita najczęściej nie przekracza 1 mm. Dostępne są wersje z portem akustycznym od góry lub od dołu, co ułatwia montaż w różnych produktach (np. mikrofon z portem od góry można zamontować pod otworem w obudowie urządzenia, a z portem od dołu – na płytce drukowanej tak, by otwór akustyczny prowadził na zewnątrz przez otwór w PCB). Mikrofony MEMS mogą być zasilane niskim napięciem w zakresie 1,5...3,3 V i oferują bardzo mały pobór mocy – typowo 0,1...0,3 mA w trybie aktywnym (niektóre mają ponadto tryb „czuwania”, w którym pobór spada do kilku...kilkudziesięciu μA).

Czułość analogowa mikrofonów MEMS jest przeważnie porównywalna z kapsułami elektretowymi (np. –38 dBV w przypadku modelu IM70A135V01). W odniesieniu do mikrofonów cyfrowych podawanie czułości w tej samej jednostce nie miałoby natomiast większego sensu – dlatego też w notach katalogowych cyfrowych układów MEMS analogiczny parametr jest wyrażany w odniesieniu do pełnej skali, czyli w dBFS. Typowa wartość, spotykana najczęściej w notach katalogowych mikrofonów różnych producentów, to około –26 dBFS.

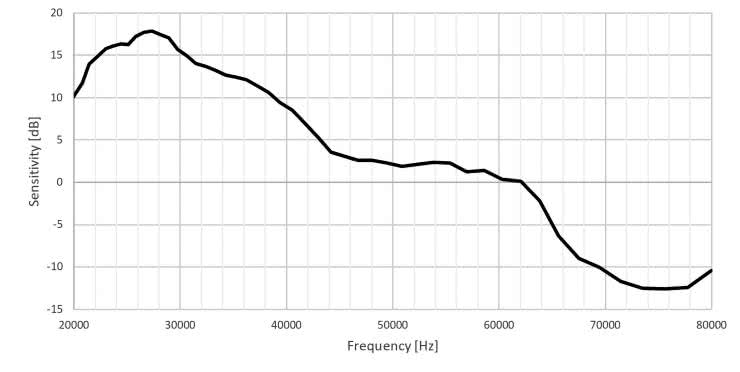

Co ciekawe, niektóre modele mikrofonów MEMS doskonale radzą sobie z rejestracją nie tylko fal dźwiękowych w zakresie słyszalnym dla człowieka (tj. do 20 kHz), ale także ultradźwięków. Jako przykład może posłużyć mikrofon IMP23ABSU (fotografia 5) marki ST Microelectronics, który – dzięki odpowiednio zoptymalizowanej strukturze pojemnościowej – jest w stanie odbierać drgania nawet do 80 kHz (rysunek 5), a przy tym oferuje niezwykle płaską charakterystykę w paśmie słyszalnym (rysunek 6).

Ze względu na bardzo łatwą implementację (niskie napięcie zasilania, prosty interfejs cyfrowy lub analogowy, mały pobór mocy oraz dobre parametry akustyczne) mikrofony MEMS praktycznie wyparły popularne do niedawna elektrety z rynku urządzeń mobilnych i pozostałej elektroniki konsumenckiej. Znajdziemy je obecnie w smartfonach, tabletach, laptopach, zestawach AR/VR, inteligentnych głośnikach i asystentach głosowych, aparatach słuchowych, a nawet w profesjonalnych rejestratorach pola dźwiękowego (gdzie potrzebna jest miniaturyzacja wieloelementowych macierzy mikrofonowych). Krzemowa technologia otwiera też drogę do niestandardowych zastosowań – np. wspomnianych już mikrofonów ultradźwiękowych MEMS czy mikrofonów kierunkowych opartych na interferencji sygnałów z wielu czujników MEMS, umieszczonych we wspólnej obudowie. Ciekawymi urządzeniami, które można już bez problemu kupić na potrzeby zastosowań przemysłowych, są kamery akustyczne – przykładowo kamera FOTRIC TD2 zawiera macierz złożoną z 64 cyfrowych mikrofonów MEMS, które umożliwiają precyzyjną lokalizację źródła hałasu (np. spowodowanego nieszczelnością rurociągu czy uszkodzeniem łożyska maszyny) na drodze analizy amplitudowo-fazowej zapisów zbieranych z sensorów (fotografia 6).

Przetworniki ultradźwiękowe (nadajniki i odbiorniki)

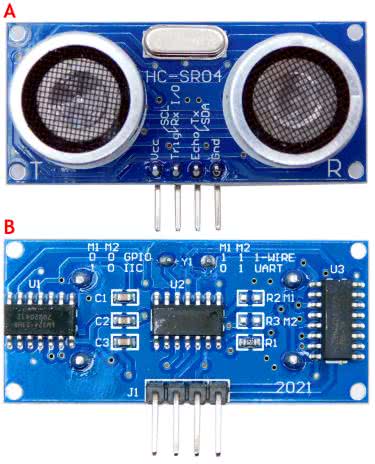

Przetworniki ultradźwiękowe to wyspecjalizowane elementy emitujące lub odbierające fale akustyczne o częstotliwościach powyżej pasma słyszalności, czyli >20 kHz. Powszechnie spotykane są niedrogie, ultradźwiękowe moduły dalmierzowe pracujące zwykle na częstotliwości około 40 kHz – przykładem ich zastosowania, bodaj najbardziej rozpowszechnionym, jest moduł HC-SR04 (fotografia 7), zawierający parę przetworników (nadajnik i odbiornik), dostrojonych do tej samej częstotliwości rezonansowej. Elementem czynnym takiego przetwornika jest zwykle piezoceramiczna płytka współpracująca z metalową membraną i dostrojona do danej częstotliwości roboczej.

Typowy nadajnik ultradźwiękowy (oznaczany np. literą „T” nadrukowaną lub w inny sposób naniesioną na obudowę przetwornika – fotografia 8) zbudowany jest tak, by emitować możliwie silny sygnał akustyczny na zadanej częstotliwości rezonansowej. Odbiornik („R”) jest natomiast zoptymalizowany pod względem maksymalnej czułości.

Tego rodzaju pary komponentów są produkowane w obudowach otwartych, tj. zabezpieczonych (od strony membrany) jedynie drobną siatką metalową lub klatką z tworzywa sztucznego i szeroko stosowane w dalmierzach pracujących w powietrzu, w warunkach relatywnie czystego otoczenia. Znacznie droższe są specjalistyczne przetworniki o wysokim stopniu szczelności (nawet IP67), stosowane w bardziej wymagających warunkach przemysłowych – patrz fotografia 9.

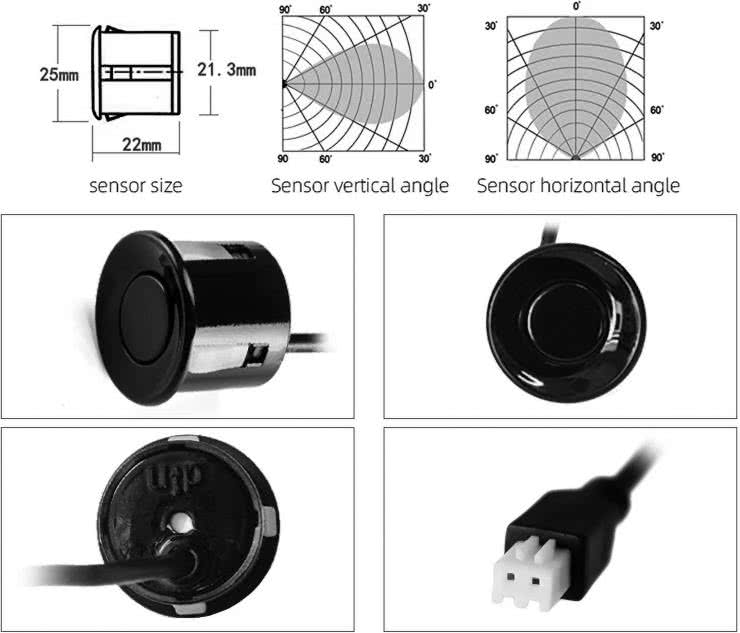

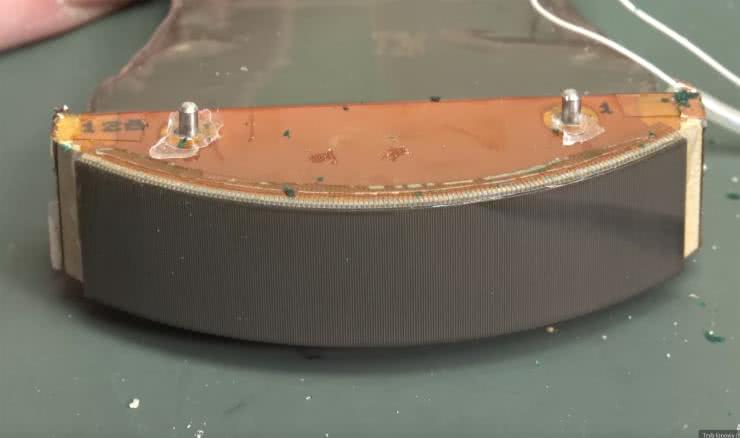

Pewnym kompromisem mogą być czujniki przeznaczone do samochodowych systemów parkowania (fotografia 10) – te są stosunkowo tanie (ze względu na powszechność tego typu rozwiązań), a zarazem szczelnie zabezpieczone przed wilgocią i pyłem, co jest rzecz jasna absolutnie konieczne z uwagi na pracę tuż nad jezdnią, w różnych warunkach pogodowych.

Z oczywistych przyczyn przetworniki do zastosowań samochodowych, sprzedawane w zestawach do samodzielnego montażu, są produkowane w dość szerokiej gamie kolorystycznej (fotografia 11), ułatwiającej dobór odpowiedniego czujnika do koloru karoserii.

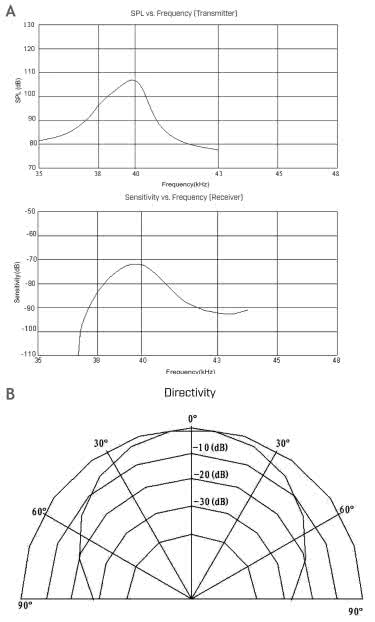

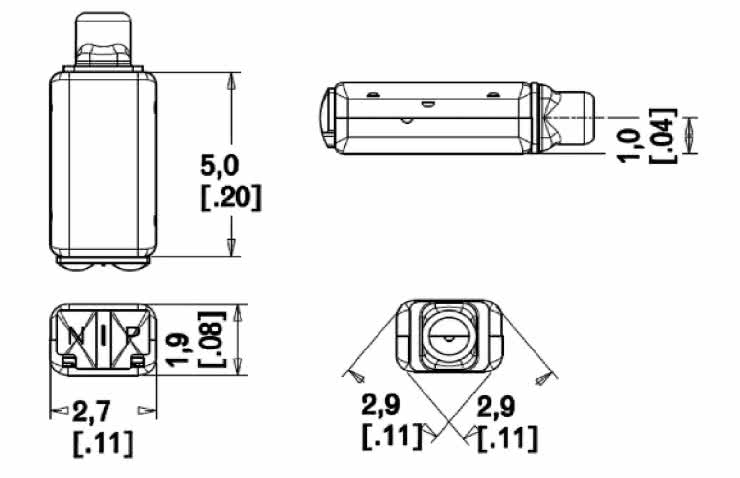

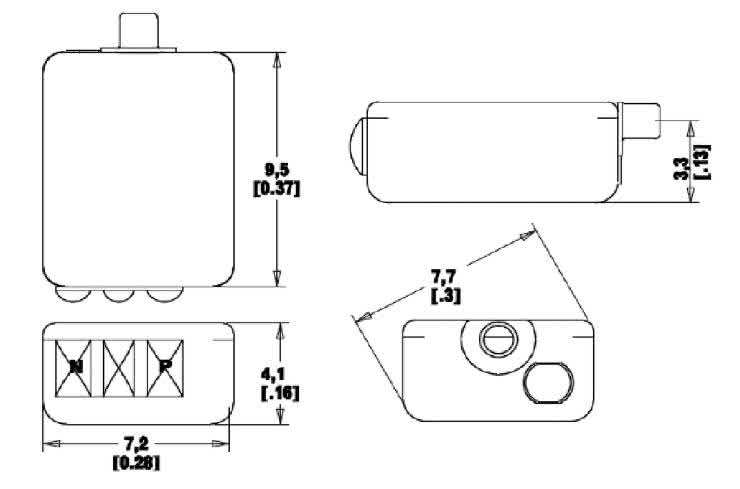

Przetworniki stosowane w czujnikach parkowania mają, w odróżnieniu od opisanych wcześniej prostych nadajników i odbiorników, konstrukcję „dwukierunkową”, tj. pełnią funkcję zarówno nadajnika, jak i odbiornika sygnałów. Na rynku można znaleźć także konstrukcje otwarte, które również obsługują nadawanie i odbiór, ale nie są dokładnie zabezpieczone przed wpływem środowiska – przykładowy model CUSA-TR80-18-2400-TH marki Same Sky można zobaczyć na fotografii 12, a charakterystyki częstotliwościowe i kierunkowe tegoż komponentu – na rysunku 7.

Wszystkie opisane do tej pory rodzaje przetworników są stosowane wyłącznie w otwartym powietrzu. Ogromna liczba zastosowań ultradźwięków, zwłaszcza w przemyśle i medycynie, opiera się jednak na bezpośredniej transmisji drgań. Jako przykład można wymienić chociażby nieniszczące badania materiałowe, powszechnie używane do detekcji pęknięć w konstrukcjach metalowych czy rurociągach (fotografia 13).

Innym przykładem jest diagnostyka medyczna, w której proste przetworniki ultradźwiękowe są stosowane do wykonywania procedur dopplerowskich – i to zarówno w obszarze angiologii (do badania przepływów w dużych naczyniach – fotografia 14), jak i do wykrywania tętna płodu (fotografie 15 i 16).

Wyspecjalizowane macierze mikroskopijnych, gęsto upakowanych przetworników są natomiast podstawą budowy głowic ultrasonograficznych (fotografia 17). W tych aplikacjach konieczne jest zapewnienie odpowiedniego kontaktu głowicy pomiarowej z badanym obiektem, tj. zmniejszenie impedancji akustycznej na granicach ośrodków (głowica-powietrze-skóra) – z tego właśnie względu jakiekolwiek próby wykonania badań bez użycia odpowiedniej ilości żelu kończą się fiaskiem.

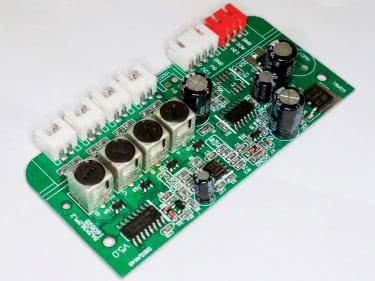

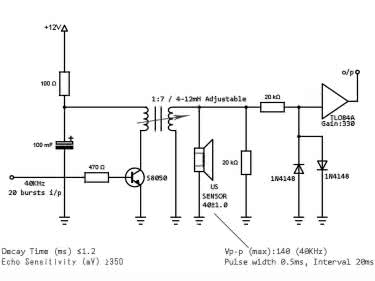

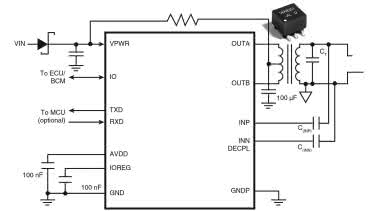

Projektując układ z przetwornikiem ultradźwiękowym należy pamiętać, że element piezoelektryczny ma charakter silnie pojemnościowy i jest dostrojony do stosunkowo wąskiego pasma częstotliwości. W nadajniku – w celu uzyskania maksymalnej emisji – najlepiej jest pobudzać przetwornik sygnałem o częstotliwości rezonansowej, gdyż nawet niewielkie odstrojenie może znacząco obniżyć poziom emitowanego dźwięku. Sygnał sterujący powinien mieć także odpowiednio wysoką amplitudę (dochodzącą nawet do 100 V w przypadku aplikacji wymagających uzyskania wysokiego poziomu ciśnienia akustycznego, czyli SPL). Dlatego też w aplikacjach dalekiego zasięgu stosuje się niewielkie transformatory, zapewniające jednocześnie dopasowanie impedancyjne. Przykładowo w tańszych, uniwersalnych systemach czujników parkowania można znaleźć transformatory strojone za pomocą pokrętła zintegrowanego z ruchomym rdzeniem (fotografia 18, rysunek 8).

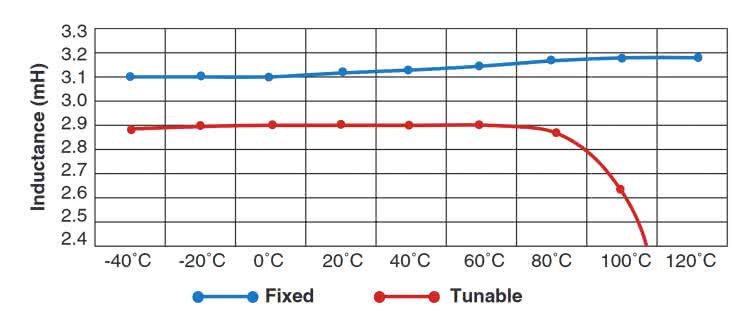

Profesjonalne wykonania, implementowane przez producentów pojazdów, muszą jednak zapewniać najwyższy poziom niezawodności – a, podobnie jak w przypadku innych elementów regulacyjnych, transformatory dostrajane mechanicznie zachowują gorszą stabilność, m.in. w funkcji temperatury (rysunek 9).

Z tego powodu w aplikacjach wyższej klasy zalecane jest stosowanie specjalnych transformatorów o stałej indukcyjności, precyzyjnie dobranych do pojemności przetwornika. Takie rozwiązania oferuje m.in. firma CoilCraft – na rysunku 10 można zobaczyć przykładowy schemat aplikacyjny układu, opartego na specjalizowanym AFE i współpracującego z transceiverem ultradźwiękowym.

Na koniec tej części artykułu warto wspomnieć o jeszcze jednej kategorii przetworników, która w ostatnich latach zyskała na popularności z uwagi na upowszechnienie niedrogich myjek ultradźwiękowych. W tych aplikacjach stosowane są przetworniki działające na częstotliwości (przeważnie) około 40 kHz, jednak o zupełnie innej konstrukcji niż nadajniki/odbiorniki przeznaczone do pracy w powietrzu. Po pierwsze, pozwalają one na uzyskanie nieporównanie większej mocy (rzędu kilkudziesięciu watów – fotografia 19), przez co wymagają też odpowiednio zoptymalizowanego układu zasilania.

Po drugie, są to przetworniki przeznaczone do pracy w bezpośrednim kontakcie ze ścianą zbiornika – dlatego też element pełniący rolę interfejsu mechanicznego zawiera często np. gwint do przykręcenia (choć wielu producentów stosuje tylko wysokotemperaturowy klej epoksydowy). W przypadku systemów czyszczenia ultradźwiękowego o bardzo dużej mocy akustycznej, powszechnie stosuje się łączenie wielu identycznych przetworników w jeden, wspólny system (fotografia 20).

Przetworniki piezoelektryczne (głośniki i sygnalizatory)

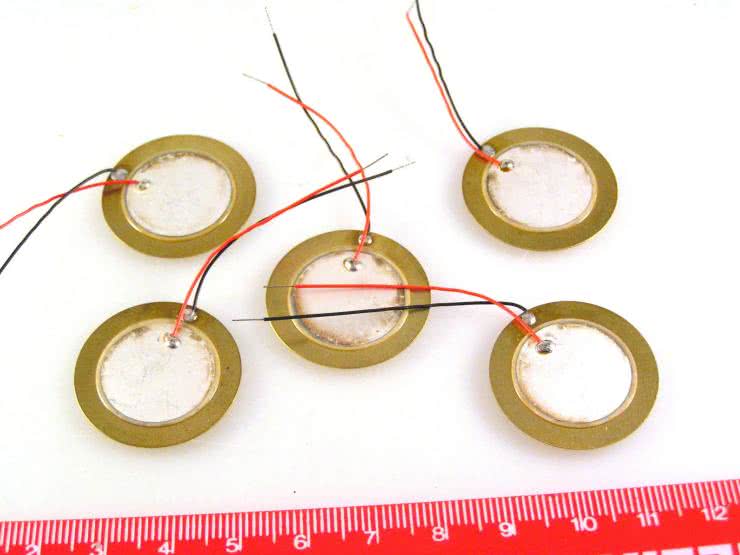

Przetworniki piezoelektryczne bazują na zjawisku odkształcania materiału pod wpływem przyłożonego napięcia (odwrotny efekt piezoelektryczny). Najbardziej rozpowszechnioną formą jest dysk piezoceramiczny – cienka płytka z materiału piezoelektrycznego, zwykle PZT (cyrkonianu-tytanianu ołowiu), naklejona jest na krążek metalowy (fotografia 21).

Taki dwuwarstwowy element wygina się, gdy między elektrodami piezoceramiki przyłożone zostanie zewnętrzne napięcie. Ponieważ ugięcie jest niewielkie, typowe zastosowania takich przetworników to generowanie tonów o dość wysokiej częstotliwości – rezonans zachodzi przeważnie przy kilku kilohercach, co jest powszechnie wykorzystywane w konstrukcji buzzerów (sygnalizatorów akustycznych). Dostępne są zarówno wersje aktywne (z wbudowanym generatorem), jak i pasywne – wymagające zasilania napięciem zmiennym (zwykle przebiegiem prostokątnym, generowanym np. przez mikrokontroler). Oprócz klasycznych „blaszek piezo” często spotykane są także przetworniki mocowane w obudowie (komorze rezonansowej), która dodatkowo wzmacnia dźwięk, a często zawiera też elementy ułatwiające zamocowanie sygnalizatora do obudowy urządzenia (fotografia 22).

Największe zalety przetworników piezo to prosta konstrukcja (brak cewki, magnesów itp.), bardzo mały pobór prądu i wysoka niezawodność – dzięki temu są one idealne do urządzeń bateryjnych, gdzie okresowo trzeba wygenerować głośny sygnał przy minimalnym koszcie energetycznym. Typowe parametry prostszych przetworników to: częstotliwość rezonansowa w zakresie 2...6 kHz, poziom natężenia dźwięku dochodzący do 80...100 dB, napięcie maksymalne – około 30 V. Prąd w warunkach maksymalnego wysterowania osiąga wartość kilku miliamperów i jest determinowany zarówno przez przyłożone do przetwornika napięcie międzyszczytowe, jak i reaktancję pojemnościową przetwornika przy danej częstotliwości.

Warto pamiętać, że – z uwagi na silnie zafalowaną charakterystykę częstotliwościową z wyraźnym pikiem rezonansowym – prostsze przetworniki typu „buzzer” nie nadają się do odtwarzania dźwięku o złożonej charakterystyce widmowej (np. komunikatów głosowych). Przykładową charakterystykę można zobaczyć na rysunku 11.

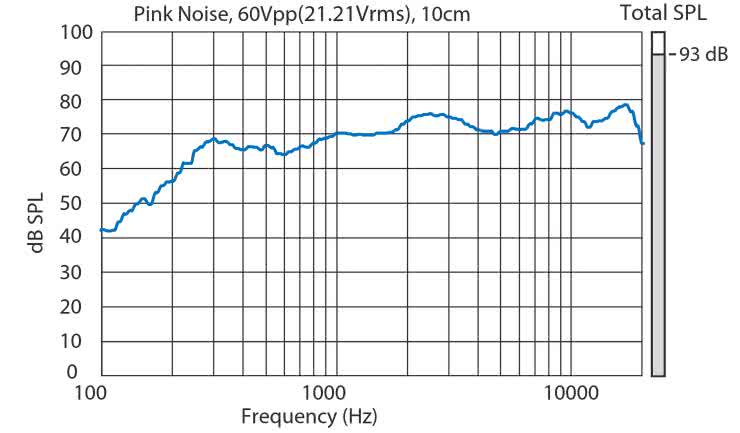

Nie należy jednak całkowicie deprecjonować konstrukcji piezoelektrycznych – na rynku są bowiem dostępne także wyspecjalizowane przetworniki, które – pomimo bardzo kompaktowych wymiarów – zaskakująco dobrze zachowują się w szerokim zakresie widma sygnału akustycznego (przykład charakterystyki głośnika, który można zobaczyć na fotografii 23, pokazuje rysunek 12).

Głośniki MEMS (mikrogłośniki półprzewodnikowe)

Rozwój technologii MEMS, który zrewolucjonizował konstrukcję mikrofonów, od niedawna znajduje zastosowanie także w głośnikach. Głośnik MEMS to najczęściej płaski układ krzemowy, w którym metodami mikroobróbki stworzono ruchome elementy drgające – np. membrany lub belki – pobudzane siłami elektrostatycznymi lub piezoelektrycznymi. Idea jest analogiczna do głośnika dynamicznego, ale realizowana w skali mikro, bez cewek i magnesów. Pionierem w tej dziedzinie jest firma xMEMS, która kilka lat temu zaprezentowała pierwszy komercyjny mikrogłośnik piezoelektryczny tego rodzaju. Aktualnie dostępne produkty przeznaczone są głównie do zastosowań w słuchawkach dousznych, aparatach słuchowych, okularach AR itp., gdzie miniaturyzacja i niska masa mają kluczowe znaczenie dla użyteczności docelowego urządzenia. Ponieważ amplitudy uzyskiwane w technologii MEMS są mikroskopijne, głośnik taki składa się często z wielu równolegle pracujących elementów (mikromembran) w jednym układzie, drgających synchronicznie. Całość zamknięta jest w szczelnej obudowie o wymiarach zaledwie kilku milimetrów. Przykładowo układ xMEMS Sycamore (fotografia 24) ma wymiary zaledwie 8,41×9,00×1,13 mm i waży 150 mg, a mimo to jest szerokpasmowym przetwornikiem do słuchawek dousznych – według producenta oferuje pasmo zaczynające się już od głębokiego basu (porównywalnego z klasycznymi przetwornikami).

Głośniki MEMS oferują kilka unikalnych zalet. Po pierwsze, są bardzo szybkie i precyzyjne – krzemowa struktura oferuje minimalne straty i doskonałą powtarzalność, dzięki czemu dźwięk odtwarzany jest z niskimi zniekształceniami i niemal identycznie w obu kanałach (co ma znaczenie w systemach stereo). Po drugie, przetworniki MEMS są płaskie i małe, można je więc zintegrować na płytce wraz z innymi układami półprzewodnikowymi, a w dodatku ich konstrukcja jest w pełni monolityczna, przez co trwała i niewrażliwa na wstrząsy. Taka struktura może być też hermetyczna – niektóre mikrogłośniki xMEMS są obudowane tak, że osiągają stopień ochrony IP58, co w przypadku tradycyjnych głośników wymagałoby zastosowania specjalnych membran i uszczelnień.

Przetworniki armaturowe

Przetworniki armaturowe (ang. balanced armature) zasługują na uwagę jako technologia bardzo efektywna w skali mikro. Składają się z miniaturowej cewki nawiniętej wokół ruchomej, metalowej kotwiczki, zawieszonej w polu magnesów trwałych – w wyniku przepływu prądu przez uzwojenie kotwiczka drga, poruszając przymocowaną do niej niewielką, sztywną membranę, wykonaną z aluminium. Całość mieści się w obudowie o wielkości kilku milimetrów. Z uwagi na doskonałą jakość dźwięku i wysoką efektywność przetwarzania, opisywane elementy znajdują zastosowanie nie tylko w słuchawkach klasy high-end, ale także w aplikacjach profesjonalnych, np. medycznych (aparaty słuchowe).

Co ważne, poszczególne modele znacząco różnią się obsługiwanym zakresem pasma akustycznego, dzięki czemu dwa lub trzy przetworniki mogą być złożone w celu uzyskania systemu dwu- lub trójdrożnego. W efekcie otrzymujemy coś na kształt zespołu głośnikowego, ale w wydaniu miniaturowym – mieszczącym się nawet w klasycznych słuchawkach.

Jako przykład warto tutaj przytoczyć przetworniki armaturowe marki Knowles: wysokotonowy WBFK-30095-000 (fotografia 25, rysunki 13 i 14) oraz nisko- i średniotonowy CI-22955-000 (fotografia 26, rysunki 15 i 16).

Przetworniki armaturowe mają zróżnicowaną impedancję (od kilkunastu do nawet 90 Ω) i potrafią generować wysoki poziom ciśnienia akustycznego przy niewielkim napięciu: typowy driver armaturowy osiąga SPL rzędu około 100 dB przy pobudzeniu sygnałem 100-miliwoltowym.

Przetworniki kostne

Przetwornik kostny (ang. bone conduction transducer) to specjalny rodzaj głośnika, który przekazuje dźwięk przez bezpośrednie wprowadzenie w drgania kości czaszki użytkownika. Drgania te propagują do ucha wewnętrznego, omijając klasyczną drogę powietrzną (przez błonę bębenkową). Dzięki temu możliwe jest np. słyszenie dźwięków przy jednoczesnym pozostawieniu otwartego kanału słuchowego (słuchawki kostne nie zatykają uszu, jak typowe konstrukcje dokanałowe czy douszne), przydają się też u osób z uszkodzoną błoną bądź niedrożnym przewodem słuchowym.

Typowy głośnik kostny ma formę małej przystawki wibrującej, którą dociska się do kości. Cienka warstwa skóry tylko w niewielkim stopniu tłumi drgania, dzięki czemu przekaz dźwięku jest efektywny, a zarazem dyskretny. Wewnątrz przetwornika znajduje się zwykle układ drgający z masą, zaś konwersja sygnału elektrycznego na fale mechaniczne odbywa się przy użyciu układu cewka-magnes.

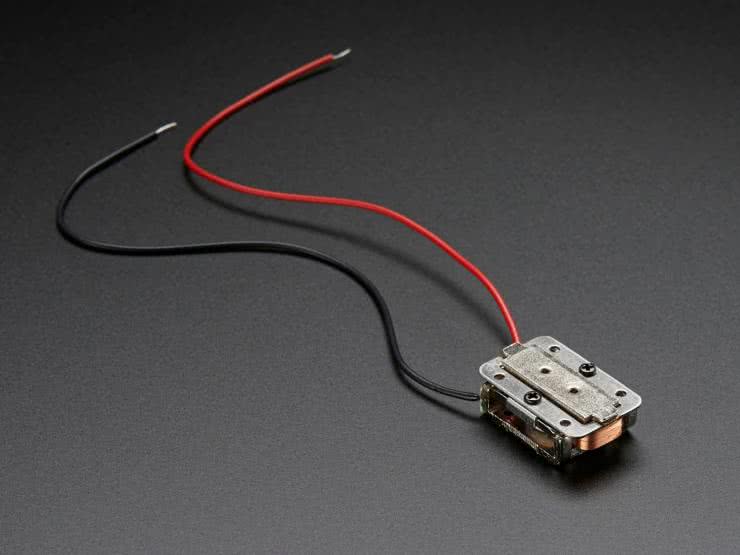

Dość popularnym w ostatnich latach przykładem przetwornika kostnego jest 8-omowy moduł oferowany przez znaną markę Adafruit (fotografia 27). Całość jest wykonana w metalowej obudowie o wymiarach 21,5×14×7,9 mm i waży 9,6 g. Przetwornik nadaje się do odtwarzania dźwięków w zakresie częstotliwości od 300 Hz do 19 kHz i oferuje SPL na poziomie 90,1 dB.

Podsumowanie

Jak widać, nie ma jednego, uniwersalnego przetwornika akustycznego – różnorodność rozwiązań dostępnych na rynku pozwala dobrać element optymalny do niemal każdego, nawet najbardziej specjalistycznego zadania. Dobrym przykładem jest rynek mikrofonów – do niedawna wyraźnie podzielony na konstrukcje stosowane w wysokiej klasy systemach audio (ten sektor był dotąd zdominowany przez mikrofony dynamiczne, wstęgowe czy pojemnościowe) oraz proste i tanie, niczym przysłowiowy barszcz, kapsuły elektretowe. Dziś znakomita większość urządzeń codziennego użytku bazuje na nowoczesnych mikrofonach MEMS, które – za sprawą niewielkich wymiarów, małego poboru mocy i doskonałych charakterystyk akustycznych – napędzają rynek urządzeń mobilnych i ubieralnych, akcesoriów komputerowych, a nawet niektórych urządzeń pomiarowych czy studyjnych. To samo dzieje się zresztą w świecie przetworników służących do generowania dźwięku – choć w profesjonalnych systemach audio wciąż królują duże i ciężkie głośniki dynamiczne, to w bardziej kompaktowych aplikacjach coraz częściej spotykamy się z implementacjami miniaturowych przetworników armaturowych, a nawet głośników MEMS, będących ostatnim krzykiem mody wśród producentów m.in. słuchawek dokanałowych.

A co przyniesie przyszłość? Z pewnością będziemy świadkami dalszego przesuwania ciężaru prac badawczo-rozwojowych w stronę rozwiązań mikromechanicznych, zwłaszcza tych opartych na technologiach monolitycznych. Walka wśród producentów będzie zapewne toczyła się także o dalszą miniaturyzację, choć o tę będzie już coraz trudniej – wszak współczesne mikrofony MEMS czy głośniki i tak mają już wymiary liczone co najwyżej w pojedynczych milimetrach. A, jak powszechnie wiadomo, fizyki oszukać się nie da – choć zapewne, niczym as w rękawie producentów, pozostaje jeszcze do wykorzystania kilka technik, które pozwolą w przyszłości tworzyć jeszcze bardziej kompaktowe przetworniki o zadziwiającej jakości dźwięku.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj