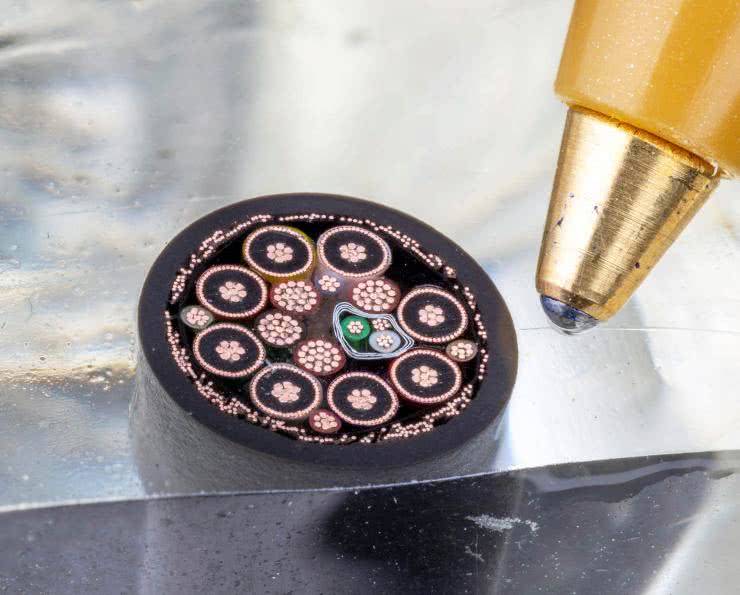

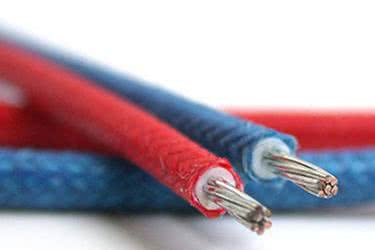

Kable i przewody dostępne na rynku występują w niezliczonych odmianach, różniąc się konstrukcją i materiałami, skrupulatnie wybieranymi przez producentów w zależności od przeznaczenia. Diametralnie inaczej zbudowane są przewody zasilające, sygnałowe, czy też koncentryczne, zdolne do pracy w zakresie w.cz. Te ostatnie wymagają kontroli impedancji – podobnie, jak niektóre rodzaje skrętek (tzw. twisted pair), a nawet pary koncentryczne typu twinax (fotografia 1), przeznaczone do transmisji różnicowych, np. w szybkich systemach cyfrowych.

Wreszcie, w niektórych zastosowaniach, zamiast sygnałów elektrycznych przesyła się informacje drogą optyczną, czyli światłowodem – zapewnia to olbrzymią przepustowość i całkowitą odporność na zakłócenia elektromagnetyczne, co znajduje zastosowanie zarówno w klasycznej telekomunikacji i teleinformatyce, jak i w niektórych specyficznych zastosowaniach naukowych (np. w systemach medycznych pracujących w warunkach bardzo silnych pól magnetycznych, generowanych przez skanery MRI). Tematem światłowodów zajmiemy się bliżej w przyszłości, teraz natomiast skupmy się na tradycyjnym okablowaniu.

Konstrukcja i kluczowe parametry przewodów

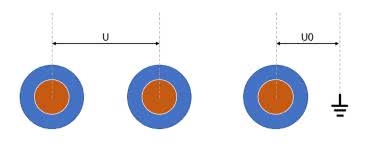

Maksymalne napięcie pracy jest ograniczone wytrzymałością izolacji przewodu, zależną od jej materiału i grubości. Przykładowo w przypadku kabli sieci zasilającej podaje się je według norm (DIN VDE 0298, IEC 183) jako parę wartości U0/U (napięcie między żyłą a otoczeniem, np. ziemią/napięcie między żyłami – rysunek 1). Zalecane szczytowe napięcie pracy jest dużo niższe od napięcia testowego izolacji.

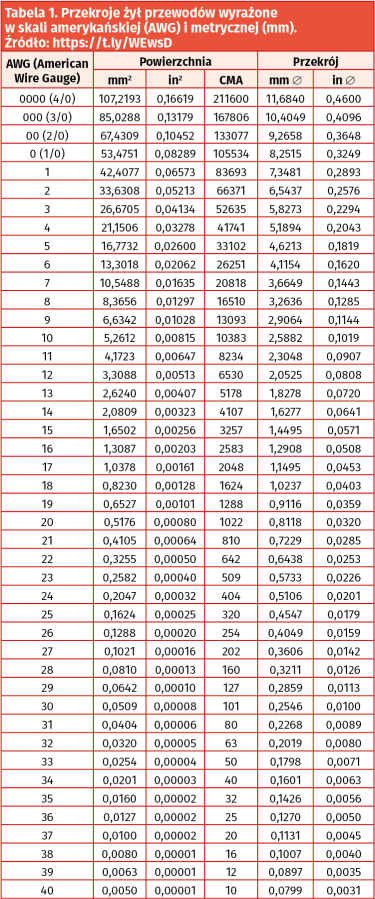

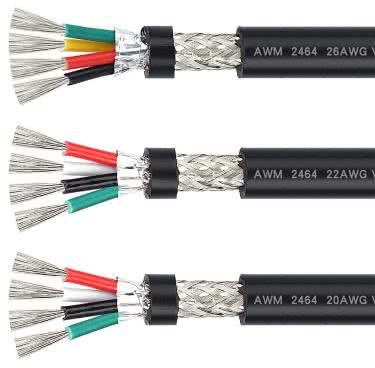

Maksymalny prąd i przekrój żył są ze sobą powiązane – grubszy przewód przenosi większy prąd ciągły bez nadmiernego nagrzewania, co wynika rzecz jasna ze znacznie mniejszej rezystancji przewodników, przeliczanej zwykle w Ω/km. W specyfikacjach okablowania podaje się dopuszczalny przekrój lub średnicę żyły, w jednostkach metrycznych (mm²) albo znormalizowanej skali AWG (tabela 1).

W większości przypadków producenci nie podają natomiast wartości maksymalnego prądu, jaki może przenieść dany rodzaj przewodu – wynika to przede wszystkim z prostego faktu: rezystancja żył zależy od temperatury otoczenia, a ponadto dopuszczalne warunki termiczne obciążonego przewodu będą się różniły w zależności od sposobu montażu (np. przewód na wolnym powietrzu, kilka przewodów w korytku lub peszlu, etc.).

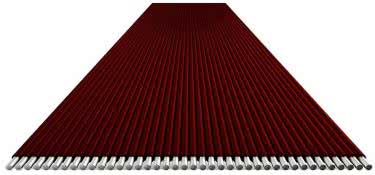

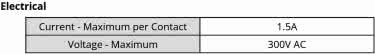

W niektórych notach katalogowych można jednak znaleźć informację o dopuszczalnym amperażu podaną wprost – dotyczy to głównie przewodów sygnałowych (np. taśmowych, czyli tzw. przewodów płaskich – fotografia 2, rysunek 2) oraz gotowych, konfekcjonowanych kabli (np. USB – fotografia 3).

W przypadku tych ostatnich ograniczenie prądu wynika zresztą nie tylko z samego przewodu, ale także możliwości oferowanych przez zastosowane złącza.

Minimalny promień gięcia określa, przy jakim zagięciu kabel może pracować bez uszkodzeń – wartości te często są podawane osobno dla instalacji statycznej (przewód ułożony na stałe) i dynamicznej (przewód w ruchu, np. w systemach mechatronicznych). W warunkach pracy dynamicznej dopuszcza się zwykle większe promienie (czyli słabsze ugięcie), a skrajne temperatury otoczenia dodatkowo ograniczają dopuszczalną ruchomość, głównie z uwagi na efekty starzenia się izolacji i zmęczenie materiału. Równie istotne jest ekranowanie przewodu – zastosowanie oplotu lub folii metalowej chroni linie przed zakłóceniami emitowanymi i odbieranymi z otoczenia, ale zwiększa promień gięcia w stosunku do przewodów o tej samej liczbie i przekroju żył, ale pozbawionych ekranowania (fotografia 4).

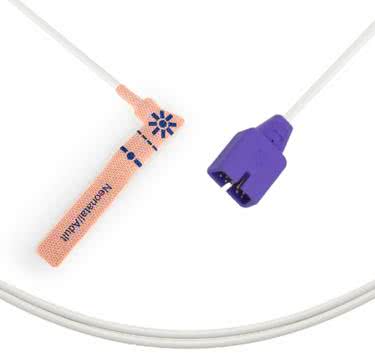

Mało tego – ekran może obejmować cały kabel lub poszczególne pary w kablu wielożyłowym, a właściwe rozdzielenie poszczególnych sekcji jest realizowane za pomocą dodatkowych rdzeni, również wpływających na wypadkową giętkość przewodu. Warto dodać, że aspekty zmęczeniowe i elastyczność przewodów są niebywale istotne zwłaszcza w branży medycznej – nietrudno się bowiem domyślić, że kable EKG (fotografia 5) czy też przewody biegnące od czujników SpO2 (por. fotografie 6 i 7) są w czasie eksploatacji narażane na wielokrotne przeciążenia mechaniczne, związane czy to z ruchem samego pacjenta, czy też (czasem dość niedelikatnym) traktowaniem ich przez personel medyczny, zwłaszcza jeżeli wykonywane procedury są bardzo dynamiczne (np. reanimacja czy też szybkie przenoszenie podłączonego do aparatury pacjenta z noszy na łóżko szpitalne).

Skoro jesteśmy przy temacie odporności mechanicznej i środowiskowej przewodów, to warto zwrócić uwagę także na inne branże. Przykładowo kable przeznaczone do pracy na zewnątrz budynków, w obecności wilgoci, substancji chemicznych czy wysokich temperatur muszą być wykonane z odpowiednich materiałów izolacyjnych. Promieniowanie UV, ozon, oleje, smary, agresywne chemikalia – to tylko część czynników degradujących, na które narażone są przewody w trudnych warunkach przemysłowych, motoryzacyjnych czy instalacjach dachowych (np. fotowoltaicznych). Dlatego opracowano specjalne serie kabli spełniających jednocześnie wiele wymagań (odporność na skręcanie, na oleje, na płomień, samogasnące itp.). Przykładem jest rozbudowana rodzina przewodów sterowniczych ÖLFLEX firmy LAPP (fotografia 8), oferująca produkty odporne m.in. na ciągły kontakt z olejami.

Przewody i złącza w aparaturze pomiarowej

Kable stosowane w sprzęcie testującym i pomiarowym mają krytyczny wpływ na dokładność i wiarygodność wyników. Klasycznym przykładem jest tu kabel koncentryczny zakończony złączem BNC, powszechnie stosowanym w oscyloskopach, generatorach funkcyjnych, a także (pomocniczo) w analizatorach widma i innej aparaturze laboratoryjnej – zwykle tej pracującej w zakresie wysokich częstotliwości. Standardowe złącze BNC ma impedancję 50 Ω (lub 75 Ω – w przypadku aplikacji audio-wideo) i zwykle, według specyfikacji, zachowuje dobre parametry do częstotliwości zaledwie kilku GHz. W praktyce jednak rzadko korzysta się z tego typu złączy powyżej 500 MHz. W zakresie mikrofalowym znacznie częściej spotyka się gniazda i wtyki SMA (do kilkunastu GHz, fotografia 9) lub N, zapewniające niższe straty i lepszą jakość sygnałów (fotografia 10).

Jako przykład można wymienić analizatory widma oraz wektorowe analizatory sieci – tutaj, w roli złączy wejściowych (a także wyjściowych – do podłączania generatora śledzącego), stosuje się standardowo złącza typu N, ale… znów tylko do pewnego zakresu częstotliwości. W przypadku analizatorów najwyższej klasy, pracujących w paśmie rzędu kilkudziesięciu czy nawet ponad 100 GHz, używane są bowiem złącza RF w standardzie 1,0 mm (fotografia 11), których zakres częstotliwości pracy dochodzi do 110 GHz.

Do pomiaru sygnałów analogowych o bardzo małych amplitudach (np. z niektórych czujników) stosuje się natomiast specjalistyczne kable o niskim poziomie szumów własnych. Najbardziej zaawansowane konstrukcyjnie, koncentryczne przewody niskoszumowe mają – oprócz centralnej żyły sygnałowej, oplotu oraz wewnętrznego i zewnętrznego izolatora – także specjalną, wewnętrzną warstwę półprzewodzącą, która redukuje do minimum poziom szumu, co ma znaczenie zwłaszcza przy pracy ze źródłami sygnałowymi o wysokiej impedancji wyjściowej. Takie kable (o specjalnej konstrukcji dielektryka, w której cienka warstwa „przewodzącego” polietylenu otacza wewnętrzny dielektryk) opracowała firma HUBER+SUHNER (rysunek 3).

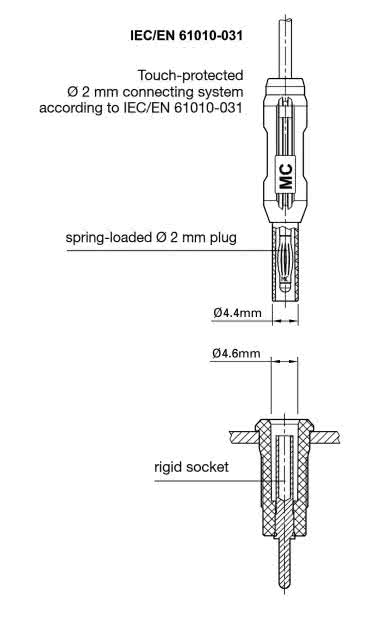

W codziennej praktyce pomiarowej nie brakuje także bardziej prozaicznych przewodów i złączy, które jednak również zostały ulepszone na potrzeby wymagających użytkowników. Dla przykładu: popularne wtyki bananowe (o średnicy nominalnej 4 mm), stosowane powszechnie w multimetrach czy zasilaczach laboratoryjnych, doczekały się wariantów o zwiększonym poziomie ochrony przed przypadkowym porażeniem elektrycznym operatora. Są to tzw. wersje bezpieczne, tj. ze stykami obudowanymi tulejką tworzywową, zamocowaną na stałe (fotografia 12) lub wycofującą się pod naciskiem, za sprawą wewnętrznej sprężyny (fotografia 13).

Takie proste rozwiązanie mechaniczne pozwala skutecznie chronić użytkownika przed omyłkowym dotknięciem metalowej części znajdującej się pod napięciem. Bezpieczne gniazda także wyposażone są w dodatkowy pierścień izolujący, co doskonale widać na fotografii 14.

Przewody i złącza do urządzeń medycznych

Także w aparaturze medycznej stosuje się wtyki bezpieczne, choć produkowane w innych standardach. Wprawdzie w normalnych warunkach pracy raczej trudno byłoby spodziewać się, że na przewodzie EKG czy też EEG pojawi się napięcie sieciowe, to jednak istnieje pewne niezerowe ryzyko, że przypadkowy kontakt luźno zwisającego wtyku z przewodzącą powierzchnią może doprowadzić do zagrożenia dla zdrowia (a nawet życia) pacjenta. Warto bowiem wiedzieć, że w medycynie, w pewnych specyficznych sytuacjach, niebezpieczne może być nawet doprowadzenie do kontaktu z uziemieniem. Wyobraźmy sobie chociażby sytuację, w której przewód – podłączony galwanicznie do cewnika wewnątrznaczyniowego (stosowanego np. w procedurach kardiologii inwazyjnej) – przypadkowo wejdzie w kontakt z przewodzącym obiektem znajdującym się obok pacjenta. Wtedy istnieje spore ryzyko, że przez ciało pacjenta może przepłynąć prąd upływu o wystarczającym natężeniu, by doprowadzić do migotania komór. W takim przypadku wina nie będzie leżała po stronie współpracującego z cewnikiem urządzenia, bo niebezpieczeństwo sprowadzi na pacjenta… sam, odłączony od aparatury kabel. Dlatego też konieczne okazuje się stosowanie specjalnych złączy o konstrukcji uniemożliwiającej przypadkowy kontakt styku przewodzącego z powierzchnią lub tzw. palcem probierczym, a także… włożenie do gniazda sieciowego (sic!). Choć to ostatnie wymaganie wydaje się absurdalne (kto i dlaczego miałby podłączyć przewód EKG, wpięty do elektrody na ciele pacjenta, do gniazda ściennego?), to w branży medycznej trzeba eliminować nawet takie – pozornie nierealistyczne – zagrożenia. Przykłady złączy z omawianej grupy można zobaczyć na rysunku 4 i fotografii 15.

Branża medyczna jest szczególnie wymagająca – pod względem niezawodności i bezpieczeństwa zastosowanych komponentów – także w wielu innych aspektach technologicznych. Dotyczy to również samych przewodów – elementy te muszą spełniać rygorystyczne normy dotyczące wytrzymałości izolacji i odporności materiałów na czyszczenie oraz sterylizację, a także zapewniać wysoką trwałość mechaniczną. Lista wymogów jest długa: od elektrycznych (np. podwójna izolacja spełniająca normy medyczne 2xMOPP), przez mechaniczne (odporność na tysiące cykli łączenia i wyginania), po czysto higieniczne, użytkowe czy… estetyczne. Urządzenia medyczne, zwłaszcza te mające kontakt z pacjentem, muszą minimalizować ryzyko infekcji krzyżowej – stąd niektóre elementy kablowe są jednorazowego użytku. Przykładem mogą być samoprzylepne czujniki pulsoksymetryczne (do pomiaru saturacji krwi), wykonywane jako jednorazowe naklejki z wbudowanymi diodami i fotodetektorami. Mimo że nie kontaktują się bezpośrednio z krwią lub innymi płynami ustrojowymi, nie mogą być użyte powtórnie, ponieważ warstwa klejąca i podłoże z elementami optycznymi są zintegrowane nierozerwalnie – zużywają się podczas pierwszego użycia.

W pewnych sytuacjach możliwość wykonania bardziej rozbudowanego wyrobu medycznego w postaci jednorazowej niesie ze sobą szereg zalet, zarówno dla pacjenta, jak i lekarzy – dlatego też firma LEMO wprowadziła na rynek serię jednorazowych złączy REDEL (fotografia 16). Jednym z głównych obszarów aplikacyjnych takich komponentów są rozmaite systemy stosowane śródoperacyjnie – jednorazowy charakter wyrobu eliminuje ryzyko przenoszenia zakażeń pomiędzy chorymi i upraszcza procedury: zamiast myć i sterylizować urządzenie, użytkownik może przekazać je po prostu do utylizacji po zakończeniu zabiegu.

Z kolei elementy przeznaczone do wielokrotnego użytku muszą nadawać się do dekontaminacji, czy nawet sterylizacji. Dotyczy to choćby przewodów do elektrod EKG, kabli do urządzeń endoskopowych czy przewodów instrumentów chirurgicznych.

A wymagania sterylizacyjne są niezwykle surowe: sterylizacja parowa w autoklawie (fotografia 17) wymaga temperatury 120...130°C. Taka obróbka (w dodatku pod ciśnieniem) stanowi ogromne wyzwanie dla materiałów przewodów i złączy – tworzywa sztuczne mogą deformować się lub pękać, a uszczelnienia i kleje – tracić swoje właściwości. Producenci opracowują więc specjalne rozwiązania przewodów i złączy medycznych o podwyższonej odporności termicznej. Mało tego – w wielu pomieszczeniach szpitalnych do zgrubnej dezynfekcji stosowane jest promieniowanie UV, które również z łatwością degraduje wiele rodzajów polimerów. Osobny temat to sterylizacja tlenkiem etylenu czy też mycie za pomocą roztworów na bazie stężonego alkoholu – normy przewidują zresztą wymóg odporności na działanie alkoholi i wody, na które większość wyrobów (poza jednorazowymi) jest narażana wielokrotnie podczas normalnej eksploatacji.

Charakterystyczną cechą kabli medycznych jest często zastosowanie miękkich, elastycznych izolacji (np. z silikonu) dla komfortu pacjenta i personelu. Przykładowo silikonowe przewody są giętkie, przyjemne w dotyku i pozostają elastyczne nawet w niskich temperaturach, a przy tym wytrzymują sterylizację w autoklawie lepiej niż inne tworzywa. Bardzo istotnym aspektem jest także biokompatybilność. W wielu przypadkach (np. wspomniane już kable EKG, przewody czujników pulsoksymetrycznych, sond do pomiaru temperatury itp.) przewód przez długi czas pozostaje w kontakcie ze skórą pacjenta, dlatego też okablowanie będące elementem części aplikacyjnych musi spełniać rygorystyczne wymogi w tym zakresie. Jednym ze znanych producentów okablowania medycznego jest firma Northwire, będąca członkiem grupy LEMO – produkującej wysokiej klasy złącza, szeroko stosowane także w aparaturze diagnostycznej i terapeutycznej. Seria BioCompatic (fotografia 18) zapewnia nie tylko biozgodność (za sprawą braku w składzie izolacji takich materiałów, jak bisfenol czy lateks – izolacja spełnia wymogi normy dot. cytotoksyczności, ISO 10993-5:2009), ale także relatywnie niski koszt (w porównaniu do przewodów silikonowych), dobrą wytrzymałość mechaniczną (odporność na ściskanie, cięcie i ścieranie) oraz chemiczną, a także sterylizowalność (do 500 cykli w temperaturze 134°C).

W istocie te same wymogi technologiczne i normalizacyjne dotyczą także złączy medycznych. Co ciekawe, brak unifikacji w tej grupie komponentów sprawia, że poszczególni producenci aparatury stosują własne rozwiązania połączeniowe. Serwisant sprzętu medycznego dobrze wie, że niemal każda linia kardiomonitorów ma inne złącza dla elektrod i czujników – różnią się one kształtem, liczbą pinów, kluczem ustalającym i kolorem, aby zapobiec pomyłkom przy podłączaniu poszczególnych części aplikacyjnych (fotografia 19). Na panelu monitora pacjenta widać więc całą gamę unikatowych gniazd, do których pasują tylko dedykowane przewody od danego producenta. Z jednej strony wymusza to korzystanie z oryginalnych akcesoriów, z drugiej – pozwala zoptymalizować połączenie pod konkretny sygnał (inne złącze do EKG, inne do SPO2, inne do ciśnienia krwi itp.). Niczym zaskakującym nie jest zatem oferta wielu producentów złączy, skierowana do wytwórców wyrobów medycznych – oczywiście na zamówienie nietypowych złączy w ilościach hurtowych mogą pozwolić sobie tylko najwięksi gracze z rynku medtech. Pozostali – w tym twórcy urządzeń produkowanych raczej mało- lub co najwyżej średnioseryjnie – muszą zadowolić się typowymi złączami „z półki”, a zadanie wyboru odpowiednich elementów nie jest wbrew pozorom zajęciem trywialnym. Z własnego doświadczenia autora wynika, że nawet wielu uznanych dystrybutorów komponentów elektronicznych nie do końca radzi sobie z obsługą zapytań ofertowych dotyczących właśnie gniazd i wtyków do wyrobów medycznych.

Przewody i złącza do pracy w warunkach ekstremalnych

Poza typowymi urządzeniami konsumenckimi i przemysłowymi istnieje wiele specjalistycznych obszarów, gdzie stawia się kablom i złączom szczególne wymagania. Poniżej prezentujemy kilka przykładów takich rozwiązań.

Wysokie napięcia – aparatura naukowa, rentgenowska czy zasilacze impulsowe HV wymagają przewodów i złączy o bardzo wysokiej wytrzymałości napięciowej. Standardowe przewody sterownicze czy zasilające, a także złącza uniwersalne wytrzymują zwykle do ok. 500 V...1 kV, lecz istnieją specjalne serie produktów wysokonapięciowych na kilkanaście i więcej kV. Rzecz jasna za wysoką wytrzymałość napięciową odpowiadają nie tylko wymiary (odstępy izolacyjne w złączach czy grubości izolacji w przewodach), ale także zastosowane materiały. Dobrym przykładem kabla średniego napięcia (6/10 kV, 12/20 kV, a nawet 18/30 kV) może być NA2XSY marki Helukabel (fotografia 20), w którym rolę głównego izolatora (wewnętrznego) pełni usieciowany polietylen (XLPE), zaś zewnętrzny płaszcz jest wykonany (podobnie, jak w ogromnej liczbie innych przewodów) z PVC. W przewodach wysokonapięciowych, w roli głównej izolacji, stosowany jest także EPR.

Co ciekawe, często centralny przewodnik w tego typu okablowaniu jest wykonywany nie z miedzi, ale... z aluminium. Wprawdzie nie jest to rozwiązanie zapewniające wybitną odporność mechaniczną, ale w przypadku grubych przewodów wysokoprądowych (pracujących wyłącznie w warunkach statycznych) nie ma to zwykle najmniejszego znaczenia. Inna sytuacja ma miejsce, jeżeli poszukujemy przewodu do celów pomiarowych, np. do wysokonapięciowego woltomierza. Tutaj – co raczej nie będzie większym zaskoczeniem – królują przewody w grubej izolacji silikonowej, czyli klasyczna, prosta konstrukcja, znana chociażby z sond stosowanych w multimetrach (fotografia 21).

Ekstremalne temperatury – wysoka temperatura otoczenia wymaga użycia przewodów o izolacji zdolnej wytrzymać nagrzewanie bez pęknięć i stopienia. Standardowe izolacje PVC czy polietylenowe zaczynają mięknąć powyżej 70...80°C, ale na rynku dostępne są kable na izolacjach specjalnych: silikonowych (w pełni funkcjonalne do ok. 180°C w pracy ciągłej i nawet do 250...300°C w krótkotrwałym przeciążeniu termicznym), teflonowych (PTFE) czy poliimidowych. PTFE to materiał szczególnie odporny – na teflonie nie robią wrażenia ani temperatury kriogeniczne (do –200°C), ani bardzo wysokie (260°C w warunkach ciągłych, a nawet 400°C w szczycie), a przy tym jest bardzo odporny chemicznie. Przewody w izolacji PTFE są z tych względów chętnie stosowane m.in. w aparaturze wojskowej, lotniczej, w czujnikach instalowanych na silnikach i kotłach przemysłowych, a także w instalacjach próżniowych (gdzie zwykłe tworzywa wydzielałyby nieakceptowalne pary) i kriogenicznych (aparatura kosmetyczna i medyczna, instalacje do celów naukowych itd.). Niektóre wykonania specjalistyczne są w stanie pracować w temperaturach dochodzących nawet do 1200°C (fotografia 22).

Ciągły ruch i zginanie – w robotyce, automatyce przemysłowej czy urządzeniach pomiarowych z elementami ruchomymi (np. ramiona robotyczne, maszyny CNC, drukarki 3D, mechanizmy skanujące, automaty pick&place itp.) kluczowe jest zastosowanie kabli przystosowanych do wielokrotnego zginania i skręcania. Zwykły przewód linkowy może ulec pęknięciu żył już po kilkudziesięciu czy kilkuset cyklach ostrego zgięcia. Dlatego opracowano specjalne kable wysokoelastyczne, które cechują się zoptymalizowaną konstrukcją żył (wiele cienkich drucików, skręcanych w wiązki o specjalnym splocie) oraz wytrzymałą izolacją z tworzyw takich jak PUR czy TPE. Przykładowe przewody igus chainflex w testach wytrzymują miliony cykli zginania, przy relatywnie małym (w porównaniu do średnicy przewodu) promieniu gięcia (fotografia 23). Ponadto są odporne na ścieranie, oleje przemysłowe czy promieniowanie UV, a niektóre wersje także na skręcanie osiowe (co ma znaczenie w najbardziej zaawansowanych robotach, opartych na łańcuchach kinematycznych o wielu stopniach swobody).

Agresywne środowisko przemysłowe – kable pracujące w kopalniach, rafineriach, hutach czy oczyszczalniach ścieków muszą sprostać obecności żrących substancji, wilgoci, pyłu, a nieraz nawet atmosferze wybuchowej. W takich warunkach stosuje się przewody o specjalnych powłokach odpornych na chemikalia czy wreszcie wyposażone w osłony metalowe (peszle, oploty ze stali nierdzewnej), chroniące przed intensywnymi narażeniami mechanicznymi. W przewodach do ekstremalnie nieprzyjaznych środowisk (branża kosmiczna, lotnictwo, wojskowość etc.) zastosowanie znajduje szeroka gama materiałów izolacyjnych: silikony, neopren, nylon, różne odmiany teflonu, CPE, PUR, EPDM, HDPE, PFA czy TPE. Do wzmacniania konstrukcji okablowania stosowany jest Kevlar oraz inne włókna z grupy aramidów. Mało tego – w niektórych przypadkach w roli przewodnika stosowana jest nie tylko miedź (cynowana lub srebrzona), ale nawet... stal nierdzewna czy specjalne stopy o wysokiej wytrzymałości.

Podsumowanie

Jak widać, świat okablowania i złączy obfituje w niezwykle interesujące, często nietuzinkowe rozwiązania, skrojone na miarę różnorodnych potrzeb wszystkich branż współczesnej techniki. Niezależnie od tego, czy mamy do czynienia z precyzyjną aparaturą pomiarową, zaawansowanymi systemami obrazowania medycznego, robotyką przemysłową, czy też 100-kilowoltowym wyposażeniem laboratoriów – każdy obszar stawia własne wymagania. Bezpośredni wpływ na konstrukcję i parametry kabli oraz złączy mają unikalne warunki środowiskowe i normy bezpieczeństwa, właściwe dla danej aplikacji. Warto zatem – chociażby z czystej, inżynierskiej ciekawości – zajrzeć co pewien czas do katalogów producentów i zapoznać się z tym, co jest aktualnie dostępne w sprzedaży. Często bowiem nie wiadomo, jakie nietypowe przewody lub złącza okażą się niezbędne w kolejnym projekcie, a orientacja w ofercie rynkowej znakomicie ułatwia i przyspiesza rozwój projektów.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj