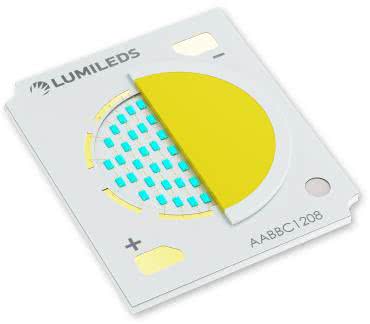

COB to skrót od słów Chip-On-Board, czyli dosłownie „chip na płytce”. Któż z nas nie spotkał się w swojej praktyce z tym określeniem? Technologia COB jest wprawdzie używana w wielu obszarach mikroelektroniki, lecz zdecydowanie najczęściej skrót ten bywa stosowany w odniesieniu do modułów LED. Budowę typowego komponentu LED COB widać na rysunku 1: dziesiątki, a nawet setki niewielkich diod chipowych umieszczane są na wspólnym podłożu i łączone techniką znaną z układów scalonych, czyli tzw. bondingiem, cienkimi drucikami – zarówno pomiędzy sobą, jak i pomiędzy wyprowadzeniami skrajnych diod a polami kontaktowymi służącymi do podłączenia zasilania.

Zaraz zaraz… ale czym różni się moduł COB od zwykłej płytki obsadzonej dużą ilością dyskretnych diod LED SMD? Pierwsza i najważniejsza różnica to gęstość upakowania diod – jest ona bowiem dużo większa, niż byłoby to możliwe do osiągnięcia przy zastosowaniu zwykłych, obudowanych diod do montażu powierzchniowego. Duża gęstość ułożenia elementów wymusza z kolei doskonałe chłodzenie, gdyż popularne moduły COB często pracują z mocą sięgającą kilkudziesięciu, a nawet stu watów. Dlatego też podstawowym elementem konstrukcyjnym jest tu już nie zwykły laminat FR4, ale dość gruba, aluminiowa blacha, na której umieszcza się warstwę izolacyjną, będącą właściwym podłożem chipów oraz głównych padów połączeniowych.

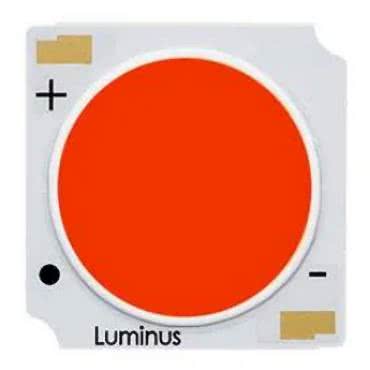

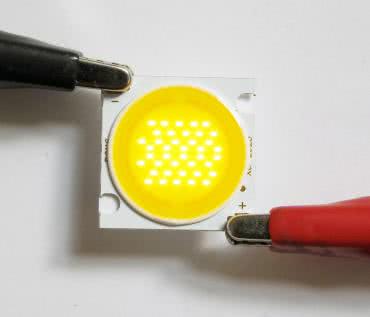

Co ciekawe, bardzo rzadko w praktyce spotykane są moduły jednobarwne (fotografia 1) lub emitujące światło w dwóch pasmach (fotografia 2) – prawie zawsze technologia COB jest stosowana do produkcji źródeł białych, co ma zresztą duży sens praktyczny.

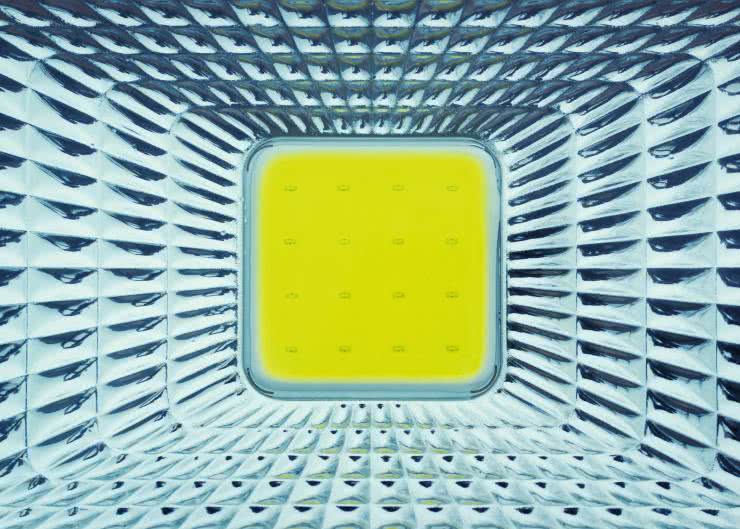

Pokrycie całości wspólnym luminoforem pozwala zwiększyć efektywność optyczną, bowiem poszczególne chipy iluminują (światłem niebieskim) nie tylko małą warstwę luminoforu pokrywającą bezpośrednio sam chip, ale także dość spory obszar materiału znajdującego się pomiędzy sąsiadującymi diodami (fotografia 3).

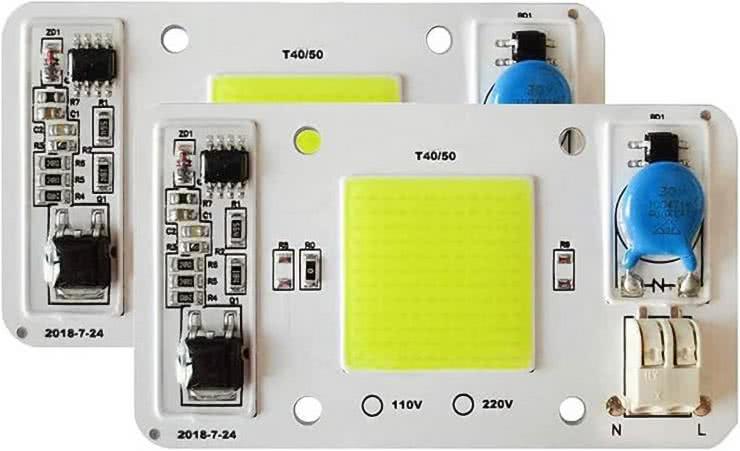

Dość rzadko (choć nie są to całkiem odosobnione przypadki) zdarza się, by producent na tym samym podłożu, na którym znajduje się właściwa część emitera COB, umieszczał dodatkowe drivery czy układy zasilające – na rynku można jednak znaleźć i takie rozwiązania (fotografia 4). Ich niewątpliwą zaletę stanowi łatwość podłączenia, gdyż nie wymagają one żadnych dodatkowych układów zewnętrznych – wystarczy podłączyć przewód zasilania i et voilà – mamy światło!

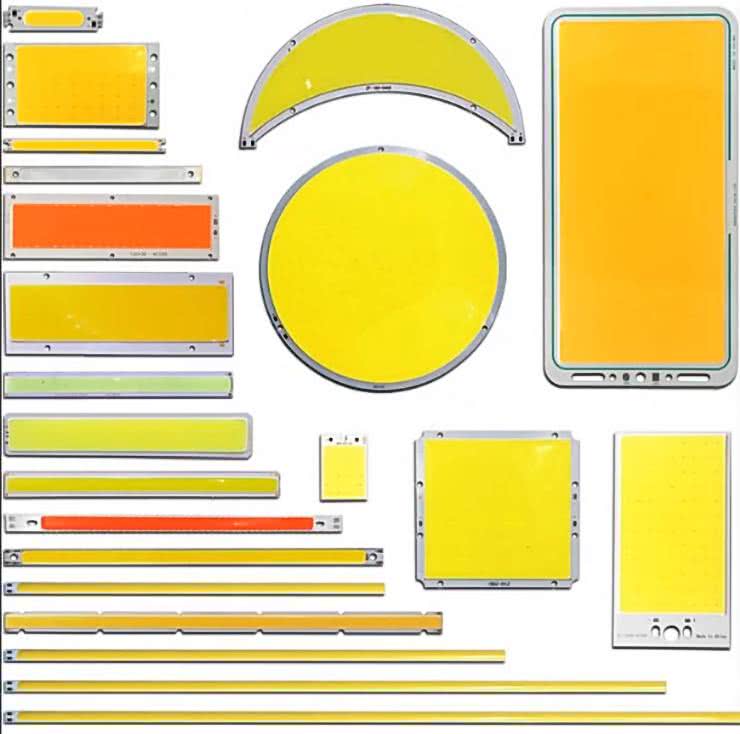

W swoich założeniach technologia COB jest raczej dosyć prosta i bardzo elastyczna, jeśli idzie o możliwości tworzenia różnych kształtów oraz rozmiarów modułów LED. Dlatego nie są już dziś zaskoczeniem „dziwne” moduły, które można za śmiesznie małe pieniądze nabyć na chińskich platformach sprzedażowych – na przykład okrągłe z dwoma koncentrycznymi pierścieniami, co widać na fotografii 5.

Nie zaskakują też ogromne rozmiary czy nietypowe proporcje modułów –to zjawisko dobrze pokazuje fotografia 6.

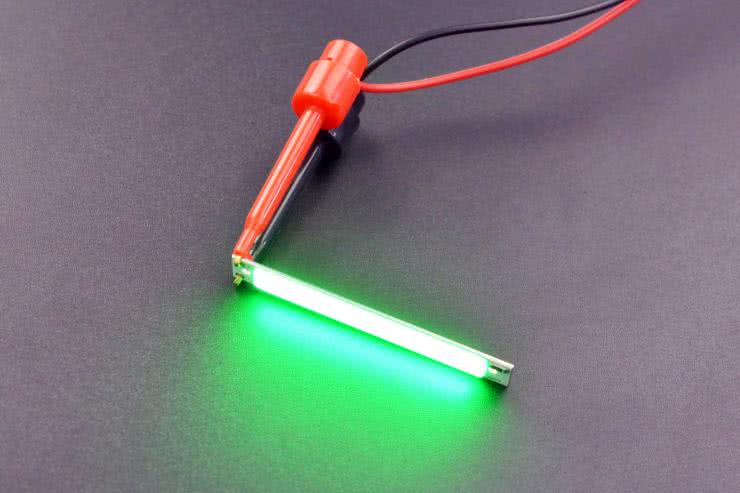

Filamenty LED

W pewnym momencie rozwoju nowoczesnych żarówek LED okazało się, że zwykłe rozwiązania bazujące na diodach dyskretnych (np. takie, jak pokazano na fotografii 7) to troszkę za mało…

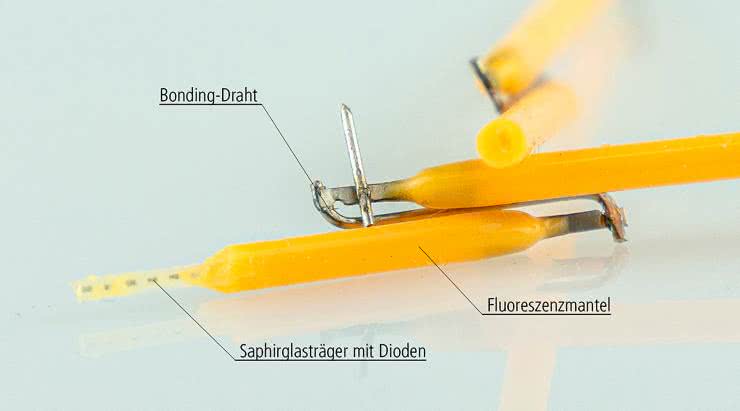

Wprawdzie podobnie „sztampowe” konstrukcje też świetnie sprawdzały się w praktyce, ale trzeba było opracować coś, co przyciągnie użytkowników do stosowania ledowych źródeł światła. Tak powstała żarówka filamentowa – żeby było śmieszniej, wzorowana na… pierwowzorze opracowanym w XIX wieku przed Thomasa Edisona (sic!). Ów „filament” to tak naprawdę nic innego, jak pewna odmiana COB, określana często mianem COG (Chip-on-Glass). Zastosowanie szkła jako materiału bazowego pozwala lepiej rozpraszać światło we wszystkich kierunkach. Reszta jest już niemal taka sama, jak w przypadku zwykłych modułów COB: szereg struktur diodowych zamontowany zostaje na wspólnym podłożu, a dwa wyprowadzenia (tym razem w postaci cienkich blaszek) wystają poza wspólną „zalewę” wykonaną z luminoforu (co widać jak na dłoni na fotografii 8).

Tak zbudowany filament ma pewną wadę – jest sztywny i kruchy, zupełnie nie przypomina pod tym względem klasycznego żarnika wolframowego. W przypadku niektórych żarówek nie stanowi to jednak żadnego problemu, bo poszczególne „włókna” i tak są montowane na stałe w szklanej bańce, gdzie nie grożą im żadne większe naprężenia. Efekt jest naprawdę ciekawy i chętnie używany do tworzenia żarówek stylizowanych na lata rewolucji elektrycznej XIX wieku (fotografia 9). Takie konstrukcje, natychmiast kojarzące się z pierwszymi, nieporadnymi żarówkami sprzed wielu dekad, nazywa się (a jakże!) mianem „żarówek Edisona”. Słynny wynalazca byłby pewnie z tego dumny.

Na szczęście z biegiem lat powstały też filamenty elastyczne, w których newralgiczny element (kruche szkło) został zastąpiony giętkim podłożem. Tego typu elementy można już bez problemu kupić i to za niewielkie pieniądze (fotografia 10, fotografia 11).

A co z zasilaniem nowych „tworów”? W tym miejscu należy dodać, że filamenty dostępne na rynku występują w wielu różnych odmianach. W niektórych diody połączone zostają szeregowo. Ma to sens zwłaszcza w przypadku filamentów stosowanych w żarówkach sieciowych: im więcej diod, tym wyższe napięcie przewodzenia (sumaryczne), a dzięki temu układ zasilania ma „mniej roboty” z obniżaniem napięcia 230 V (lub 115 V) do odpowiedniego poziomu. Część filamentów – zwłaszcza te sprzedawane detalicznie amatorom DIY – bywa wykonywana w wersji równoległej, przez co napięcie przewodzenia oscyluje wokół 3 V.

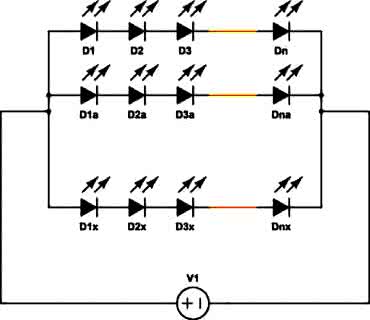

W przypadku modułów COB sprawa okazuje się bardziej złożona. Liczba diod znajdujących się w pojedynczym takim elemencie bywa ogromna, przez co ani połączenie szeregowe, ani równoległe, nie miałoby praktycznie żadnego sensu. Dlatego powszechnie stosuje się konfiguracje mieszane (patrz rysunek 2), w efekcie których sumaryczne napięcie oraz całkowity prąd zasilania znajdują się w racjonalnych granicach. Typowe napięcia zasilania modułów LED COB wynoszą kilkadziesiąt woltów, zaś prąd – od kilkuset miliamperów do kilku amperów.

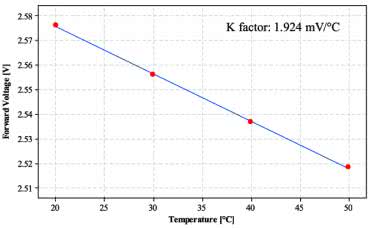

Uwaga! Bardzo ważne jest prawidłowe zasilanie modułu COB. W przypadku „gołych” modułów (bez wbudowanej elektroniki) zalecane jest stosowanie zasilacza stałoprądowego. A dlaczego? Sprawa jest bardzo prosta, a wyjaśnienia należy szukać w zachowaniu półprzewodnika. Otóż napięcie przewodzenia diod LED (Vf) spada wraz ze wzrostem temperatury struktury. Jeżeli do COB podłączymy źródło stałego napięcia z niewielką rezystancją szeregową, to przepływ prądu spowoduje delikatne podgrzanie struktury. To zaś doprowadzi do obniżenia Vf, co zwiększy spadek napięcia na rezystorze, a w efekcie podwyższy natężenie przepływającego prądu… i tak w kółko, aż do przegrzania modułu. Efekt ten jest szczególnie niebezpieczny w przypadku COB, gdyż nawet zmiana Vf o pojedyncze miliwolty skumuluje się w wyniku szeregowego połączenia diod w poszczególnych gałęziach. Dlatego jedyną bezpieczną metodą zasilania COB jest właśnie użycie źródła prądowego, które nie dopuści do termicznej destabilizacji naszego modułu.

Kwestie termiczne

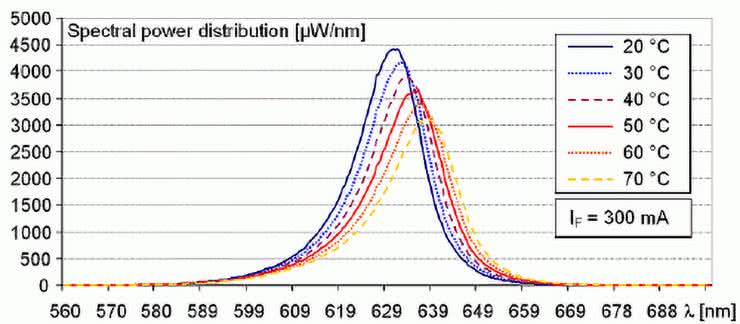

Ochrona diod LED (w tym także COB) przed nadmierną temperaturą jest konieczna przede wszystkim ze względu na ryzyko przegrzania, prowadzącego do skrócenia ich żywotności albo nawet gwałtownego przepalenia. Ale to nie wszystko. Temperatura wpływa także na widmo światła emitowanego przez diody – na rysunku 4 widać, doskonale że pik emisji przesuwa się w miarę wzrostu temperatury.

Niby niewiele (około 10 nm przy podgrzaniu o 50°C), ale w niektórych aplikacjach może to mieć znaczenie – zwłaszcza jeżeli w grę wchodzą jeszcze inne czynniki, np. wrażliwość luminoforu diod białych. Badania dowodzą, że wraz ze wzrostem temperatury parametry diody zaczynają się „rozjeżdżać”: zmieniają się amplitudy, szerokości oraz położenie pików widma.

Jeżeli problem dotyczy wysokiej klasy diod określanych jako full spectrum (czyli emitujących światło o składzie spektralnym naśladującym światło słoneczne – przykład widać na fotografii 12), to zbyt wysoka temperatura zniweczy wysiłki projektantów, mające na celu dokładne odwzorowanie widma idealnie białego.

Dlatego też projektując urządzenie z modułem COB należy zawsze skrupulatnie przemyśleć (i przetestować!) odpowiedni system chłodzenia – efektowny przykład widać na fotografii 13.

Jakub Nowicki

Zaloguj

Zaloguj