Znaczenie komponentów zabezpieczających we współczesnej elektronice

Wzrost znaczenia ochrony elementów i układów elektronicznych przed wyładowaniami elektrostatycznymi (ang. ESD – ElectroStatic Discharge) ma swoje źródło przede wszystkim w powszechnej obecności tworzyw sztucznych w naszym codziennym życiu. Choć materiały naturalne (organiczne) także mogą ulegać elektryzowaniu, to jednak głównym winowajcą awarii elektroniki spowodowanych przez elektryczność statyczną są wszelkiej maści sztuczne tkaniny, folie, taśmy samoprzylepne, opakowania tworzywowe i inne obiekty wykonane z polimerów. Nie jest tajemnicą, że zdecydowanie najpowszechniejszym powodem powstawania uszkodzeń jest… poruszanie się ludzi ubranych w odzież z tkanin syntetycznych i/lub przemieszczanie się po podłogach pokrytych wykładziną albo (jeszcze gorzej) dywanem. Chyba każdy miał okazję zetknąć się z efektownymi iskrami przeskakującymi podczas zakładania swetra lub składania koca – jeżeli zjawisku temu towarzyszą także efekty dźwiękowe (trzask), możemy być pewni, że mamy do czynienia z uwolnieniem naprawdę solidnego ładunku statycznego, który z łatwością byłby w stanie „zabić” większość delikatnych komponentów czy też słabiej zabezpieczonych układów elektronicznych.

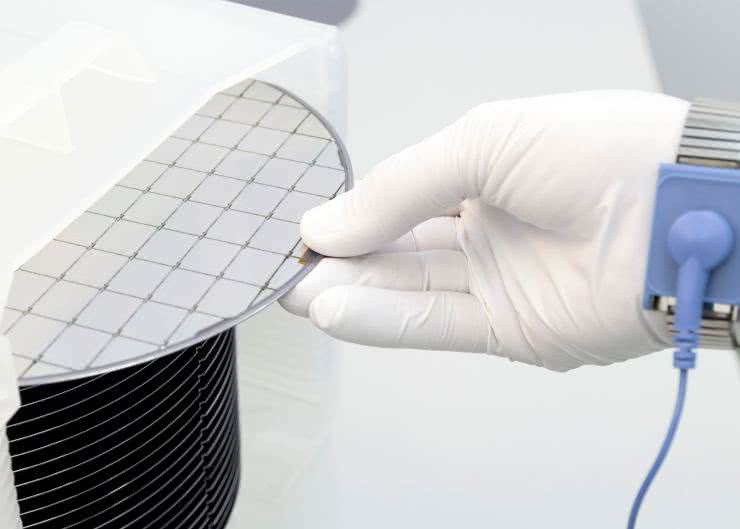

Fascynujące postępy elektroniki na przestrzeni ostatnich kilkudziesięciu lat przejawiają się w dwóch aspektach: coraz większej miniaturyzacji struktur układów scalonych oraz upowszechnieniu technologii CMOS. Jak na złość, obydwa wymienione procesy (zachodzące jednocześnie i wzajemnie się przeplatające) również działają zdecydowanie na niekorzyść samych półprzewodników, obniżając ich odporność na wyładowania elektrostatyczne. Technologia oparta na mikroskopijnych, ultracienkich tranzystorach MOSFET jest bowiem szczególnie wrażliwa na elektryczność statyczną m.in. ze względu na łatwość, z jaką ładunki takie mogą przebić subtelne warstwy izolujące bramki tranzystorów.

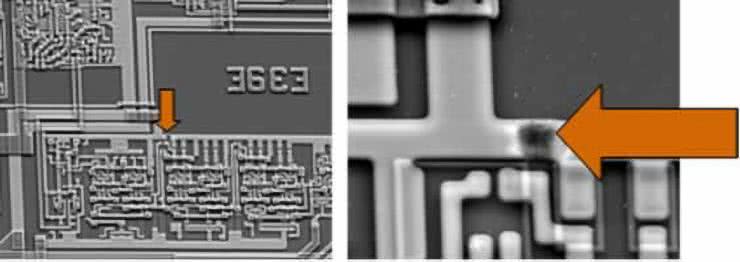

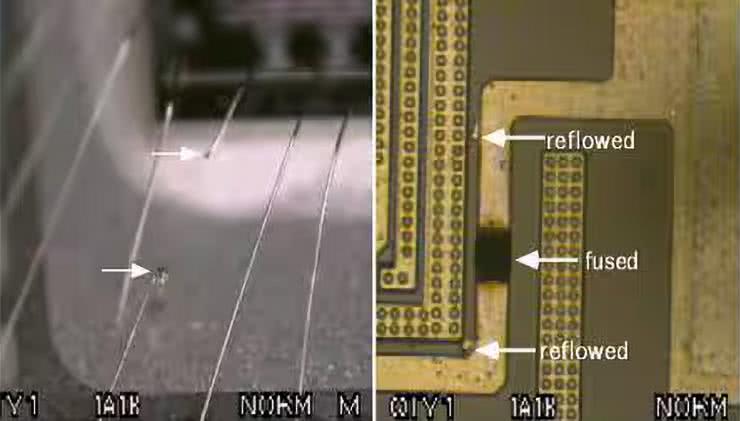

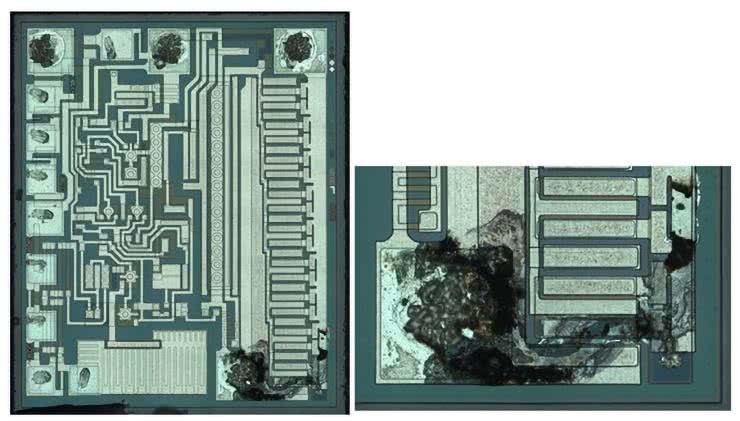

Rzecz jasna, nie jest to jedyny mechanizm awarii struktur krzemowych – uszkodzeniu mogą ulec także inne części samego półprzewodnika (fotografia 2), a nawet cienkie połączenia drutowe (tzw. bonding), znajdujące się pomiędzy polami kontaktowymi krzemowej płytki a wewnętrznymi zakończeniami wyprowadzeń układu scalonego (fotografia 3). To, jaki mechanizm awarii wystąpi w danym przypadku, zależy rzecz jasna od rodzaju elementu, ale w jeszcze większym stopniu wpływają nań warunki, w których doszło do wyładowania elektrostatycznego – a te są niezwykle trudne bądź niemożliwe do przewidzenia z uwagi na losową naturę „zdarzenia” ESD (ang. ESD event).

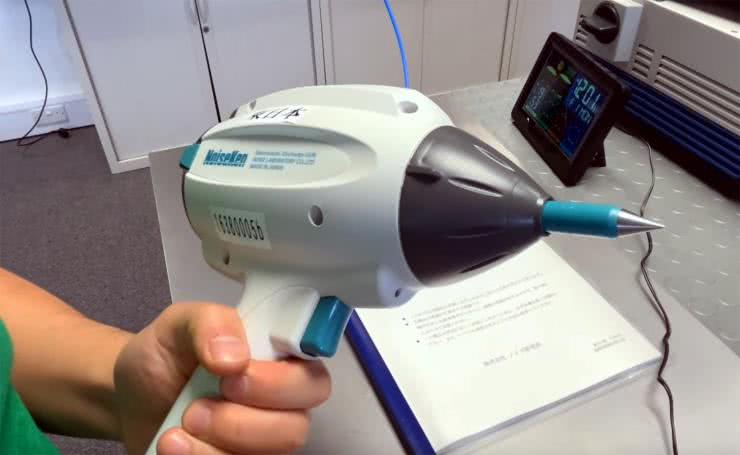

Wspomnieliśmy, że ze względów konstrukcyjnych układy CMOS są szczególnie wrażliwe na ładunki statyczne. Nie oznacza to jednak, że innych komponentów ów problem nie dotyczy – powszechnie wiadomo, że małe diody LED (a zwłaszcza diody laserowe) również wykazują sporą podatność na wyładowania ESD, ale w rzeczywistości nawet prosty tranzystor bipolarny lub inny element może zostać uszkodzony, jeżeli wyładowanie będzie odpowiednio intensywne. Wszystko zależy bowiem od sposobu „połączenia” wyprowadzeń elementu z obiektem będącym nośnikiem ładunków. Najbardziej niebezpieczne są wyładowania kontaktowe, które zachodzą poprzez bezpośredni, galwaniczny kontakt obiektu (np. igły testowej symulatora ESD – fotografia 4) ze ścieżkami na PCB, stykami złącza czy też wyprowadzeniami podzespołu.

W takich warunkach przepływ impulsowego prądu o zaskakująco dużym natężeniu (i w niezwykle krótkim czasie) może z łatwością uszkodzić nawet te obwody lub komponenty, które mają już zapewniony pewien poziom ochrony ESD. Drugim rodzajem niszczycielskich zjawisk jest wyładowanie przez powietrze – w warunkach testowych realizowane poprzez zbliżenie końcówki pistoletu ESD (generatora wysokonapięciowego) do danego elementu (fotografia 5).

Warto podkreślić, że – choć w wielu przypadkach uszkodzenie spowodowane wyładowaniem ESD (np. podczas montażu) może dać o sobie znać już podczas pierwszej próby uruchomienia urządzenia – to znacznie większe ryzyko niosą ze sobą defekty mniej widoczne lub wręcz całkowicie niewykrywalne przez wiele godzin, dni, a nawet miesięcy. Tego typu sytuacje są określane anglojęzycznym zwrotem „walking wounded” (fotografia 6), co dosłownie oznacza „chodzący ranny”. Określenie to, zaadaptowane z medycyny ratunkowej, w tym przypadku dotyczy „pacjentów” półprzewodnikowych – pewne rodzaje awarii mogą utrzymywać się, ba – pogłębiać! – przez dłuższy czas, by w najmniej oczekiwanym momencie ujawnić się z pełną mocą. Nietrudno się domyślić, że im większe znaczenie dla bezpieczeństwa ludzi, środowiska lub mienia ma dane urządzenie, tym istotniejsze ryzyko niesie ze sobą awaria typu „walking wounded” – dość wspomnieć chociażby o wyposażeniu lotniczym, aparaturze medycznej, a nawet instalacjach motoryzacyjnych. Autor sam zetknął się kiedyś z interesującym uszkodzeniem procesora ARM z serii Stellaris firmy Texas Instruments – choć układ działał poprawnie (procesor cały czas poprawnie realizował wgrany do pamięci program), to przypadkowe uszkodzenie ESD doprowadziło do bardzo silnego przegrzewania mikrokontrolera już w pierwszych sekundach po włączeniu zasilania. Jest to dobry przykład defektu, który choć sam w sobie nie był w stanie „zabić” układu scalonego, prowadził prostą drogą do innego scenariusza awarii (w tym przypadku – przegrzania struktury).

Normy dotyczące ochrony ESD

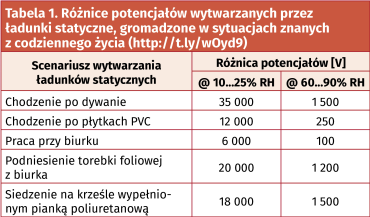

Wspomnieliśmy już, że jednym z najczęściej rozpatrywanych źródeł elektryczności statycznej jesteśmy my sami, poruszający się w naturalnym dla nas (ale syntetycznym z materiałowego punktu widzenia) środowisku. Dość powiedzieć, że przejście po podłodze wyłożonej dywanem może doprowadzić do wytworzenia różnicy potencjałów na poziomie… 35 kV! Orientacyjne wartości napięć wytwarzanych w różnych warunkach wilgotności powietrza i różnych sytuacjach generowania ładunków zebrano w tabeli 1.

Właśnie dlatego normy branżowe dotyczące wymogów oraz metod badania odporności na wyładowania ESD odnoszą się bardzo często do tzw. Human Body Model (HBM), czyli „elektrostatycznego” modelu ludzkiego ciała. Należy jednak wyraźnie odgraniczyć HBM od innych modeli zjawisk ESD, gdyż zamienne stosowanie różnych standardów stanowi często popełniany błąd w środowisku konstruktorów. Mało tego – producenci układów scalonych nagminnie piszą noty katalogowe w sposób, który dodatkowo sprzyja wpadaniu w pułapkę nadmiernego uproszczenia.

Aby dogłębnie zrozumieć zagadnienia ochrony elektrostatycznej, należy w pierwszej kolejności rozgraniczyć dwa obszary:

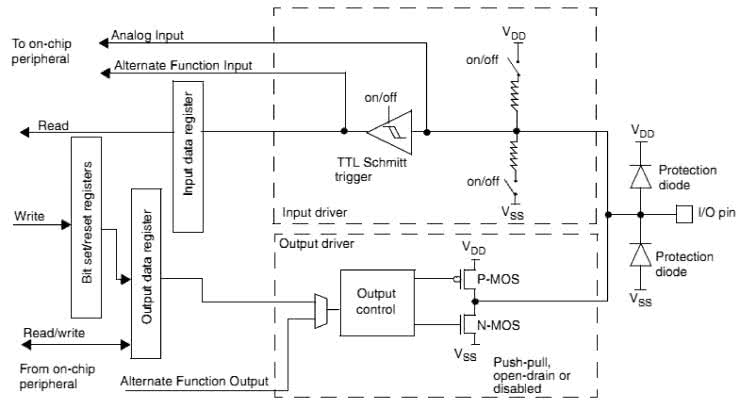

- Ochrona ESD na poziomie komponentu dotyczy zabezpieczeń umieszczanych bezpośrednio w strukturach krzemowych (na wejściach oraz wyjściach układów scalonych) i przyjmujących zwykle postać dwóch szeregowo połączonych diod, włączonych pomiędzy szynę zasilana a masę w kierunku zaporowym (rysunek 1), czasem uzupełnionych o dodatkowe elementy (rysunek 2).

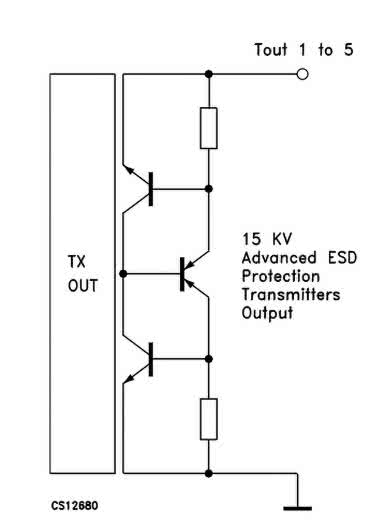

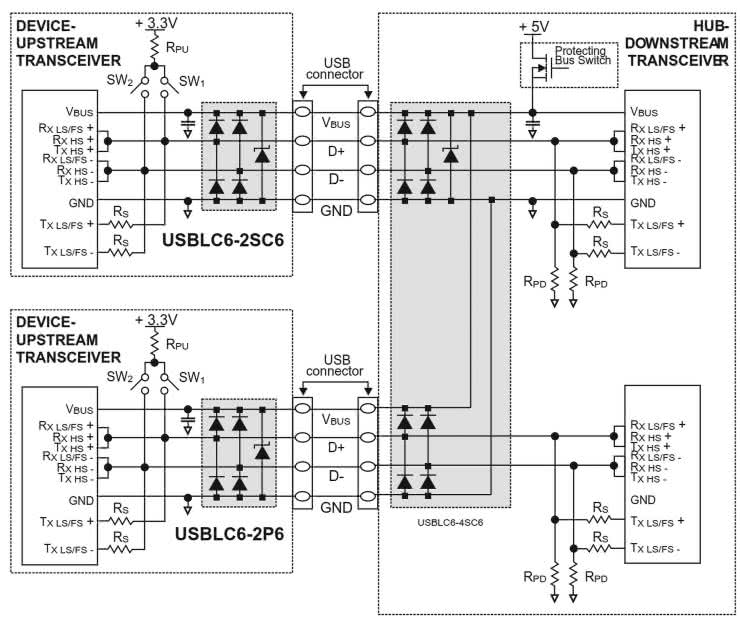

- Ochrona ESD na poziomie systemowym jest najczęściej realizowana za pomocą dodatkowych komponentów dyskretnych lub prostych macierzy scalonych, zawierających przede wszystkim diody TVS (rysunek 3).

Jeżeli zechcielibyśmy porównać opisywane rodzaje ochrony do sytuacji znanych z wojskowości, to zabezpieczenia na poziomie komponentu odgrywałyby rolę kamizelki kuloodpornej, stosowanej niezależnie przez każdego żołnierza i mającej na celu ochronę przed bezpośrednim atakiem. Ochronę na poziomie systemowym w naszej militarnej analogii stanowiłyby natomiast… stalowe płyty pancerza czołgu bądź innego pojazdu bojowego. Ich zadaniem byłaby bowiem osłona wszystkich układów scalonych (żołnierzy) znajdujących się wewnątrz pojazdu (urządzenia).

Już to proste porównanie doskonale obrazuje różnice pomiędzy dwoma opisanymi poziomami ochrony ESD. W przypadku elektroniki wytrzymałość naszego „pancerza” jest determinowana przez trzy parametry:

- Czas narastania – im krótszy impuls, tym trudniej jest zbudować skuteczną ochronę, której zadaniem będzie efektywne stłumienie go do poziomu bezpiecznego dla układów scalonych i innych delikatnych elementów półprzewodnikowych. Kluczowy jest tutaj bowiem czas reakcji na impuls lub – innymi słowy – szybkość załączania ochronnika (np. diody TVS).

- Wartość szczytowa prądu – jak już wspomnieliśmy, impuls prądowy wywołany napięciem na poziomie kilku…kilkudziesięciu kilowoltów jest w stanie wywołać przepływ prądu o zaskakująco wysokim natężeniu – i to nawet przez relatywnie dużą rezystancję. Dlatego właśnie kluczowe znaczenie dla ochrony ESD ma impedancja źródła testowego, które stosowane jest do badania odporności. Takie samo napięcie może z łatwością „zabić” element, ale równie dobrze może „nie zrobić na nim większego wrażenia” – wszystko zależy od tego, jak wysoka jest impedancja źródła widziana od strony wejścia badanego układu.

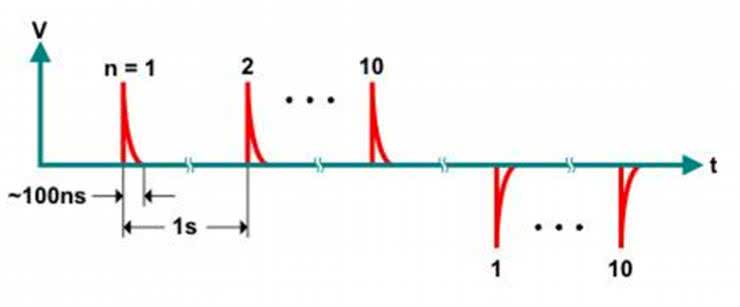

- Liczba impulsów – w codziennej mowie często używamy zwrotu „do trzech razy sztuka”. W ochronie ESD liczba powtórzeń także ma istotne znaczenie, choć nie zawsze impuls testowy spowoduje uszkodzenie układu lub urządzenia po 3. „strzale” z rzędu. W zależności od stosowanego standardu, liczba impulsów może wahać się od 1 do nawet 10, a im jest ich więcej, tym trudniej będzie ochronnikom ESD przetrwać powtarzalne narażenie (rysunek 4).

W zakresie ochrony na poziomie komponentu pod uwagę bierze się trzy scenariusze, z których każdy doczekał się własnego modelu teoretycznego oraz odpowiadających mu wymogów normalizacyjnych:

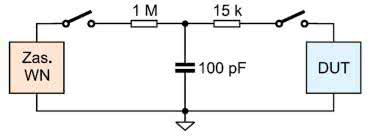

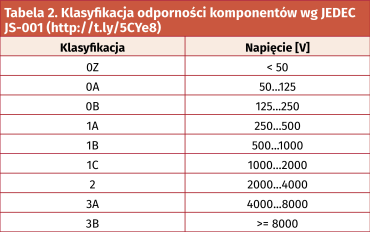

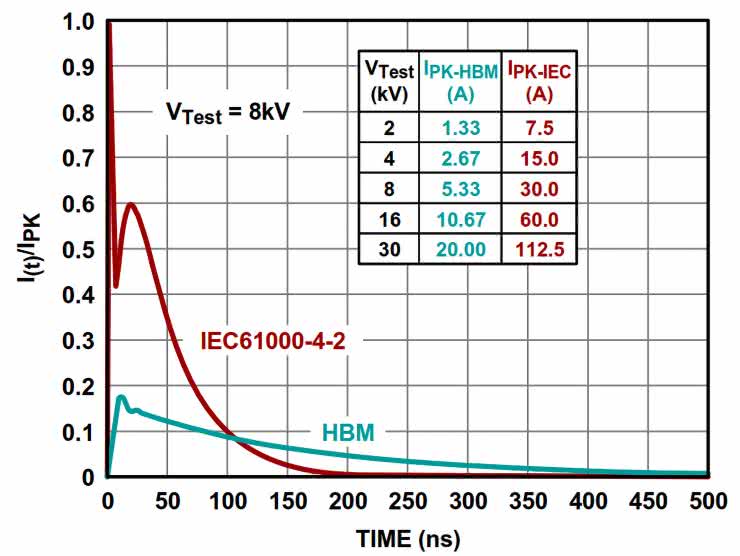

- HBM (Human Body Model) – jak to już wspomnieliśmy wcześniej, model najczęściej występujący w notach katalogowych producentów. I nie ma w tym nic dziwnego, gdyż jest on nie tylko dobrym odwzorowaniem warunków naszej inżynierskiej codzienności (występujących np. podczas dotykania wyprowadzeń komponentu w czasie jego przenoszenia lub montażu), ale zarazem… pozostaje najłagodniejszy (!) dla badanych komponentów. HBM zakłada bowiem, że rozładowanie pojemności 100 pF (naładowanej uprzednio ze źródła HV) następuje przez rezystancję szeregową o wartości 1,5 kΩ – a zatem całkiem sporą (rysunek 5). Z tego też względu krzywa przebiegu napięcia w czasie zdarzenia ESD ma dość długi czas narastania (na poziomie 25 ns). Zabezpieczenie ma zatem dość sporo czasu na zadziałanie, a i sam prąd szczytowy przy tak wysokiej rezystancji osiąga relatywnie małe wartości (do 5,33 A przy napięciu testowym 8 kV). Takie parametry testu są implementowane zarówno przez standard JEDEC/ESDA JS-001, jak i wojskową normę MIL-STD-883 (przy czym ta druga zakłada konieczność progresywnego testowania napięciami 1 kV, 2 kV oraz 4 kV, zaś pierwsza 2 kV). Poziomy klasyfikacji komponentów wg JEDEC JS-001 zebrano w tabeli 2.

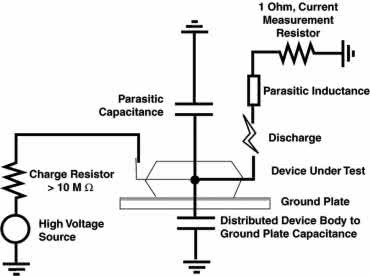

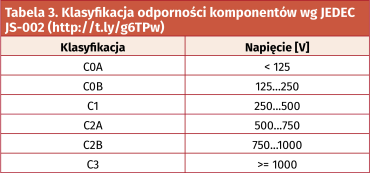

- CDM (Charged Device Model), – czyli w dosłownym tłumaczeniu „model urządzenia naładowanego” odnosi się do sytuacji, w której komponent, na którym zgromadził się pewien ładunek statyczny, rozładowuje się w wyniku nagłego kontaktu z powierzchnią o niższym potencjale. Przykładów nie trzeba szukać daleko – wystarczy wyobrazić sobie układ scalony przesuwający się w podajniku wibracyjnym automatu pick & place (elektryzowanie przez tarcie!), a następnie nagle stykający się wyprowadzeniami z metalową powierzchnią (np. padami na PCB, głowicą montażową czy też metalową płytą połączoną z obudową maszyny). Co ciekawe choć maksymalne napięcia stosowane w teście CDM są kilkakrotnie niższe niż w przypadku HBM, nie oznacza to wcale, że badanie CDM jest „przyjemniejsze” dla struktury półprzewodnikowej – pamiętajmy bowiem, że w tym przypadku nie mamy już rezystancji szeregowej rzędu 1,5 kΩ, ale zaledwie… 1 Ω – a to wpływa na wartość maksymalnego prądu szczytowego w czasie rozładowania. Schemat układu testowego można zobaczyć na rysunku 6, zaś klasyfikację wg modelu CDM – w tabeli 3.

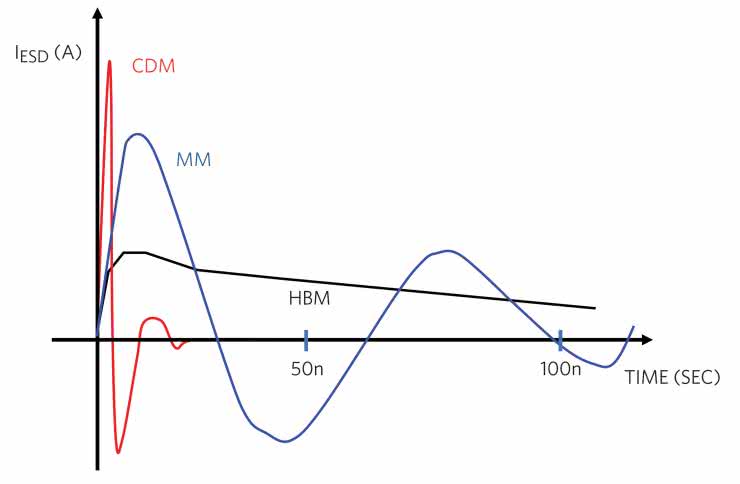

- MM (Machine Model) – ten rodzaj badania opiera się na rozładowaniu pojemności testowej poprzez niewielką indukcyjność szeregową (z pominięciem rezystancji szeregowej, stosowanej we wszystkich innych metodach testów), co sprawia, że przebieg prądowy uzyskiwany w ramach MM ma silnie oscylacyjny charakter. Metoda MM nie przyjęła się w przemyśle z uwagi na niewielką powtarzalność – testy wg HBM miały oceniać dokładnie te same scenariusze uszkodzeń co CDM, dlatego w praktyce spotyka się dziś właściwie tylko zalecenia dotyczące badań wg HBM oraz CDM.

Znaczne różnice pomiędzy modelami stosowanymi w opisanych powyżej metodach testowania komponentów wpływają na diametralnie różne kształty i amplitudy przebiegów prądu – porównanie można zobaczyć na rysunku 7.

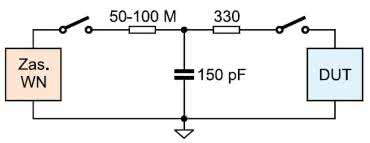

Niestety, zagadnienie jest jeszcze bardziej złożone, przez co wymienione modele (a zwłaszcza HBM) są często mylone z innym standardem – 61000-4-2 – dotyczącym ochrony na poziomie systemowym. W tym przypadku wyższe są nie tylko napięcia testowe, ale także (i to aż kilkakrotnie) – wartości prądów szczytowych. Wynika to z relatywnie niskiej rezystancji, włączanej w szereg z pojemnością (od strony rozładowania do badanego obiektu): w tym przypadku jest to 330 Ω (rysunek 8).

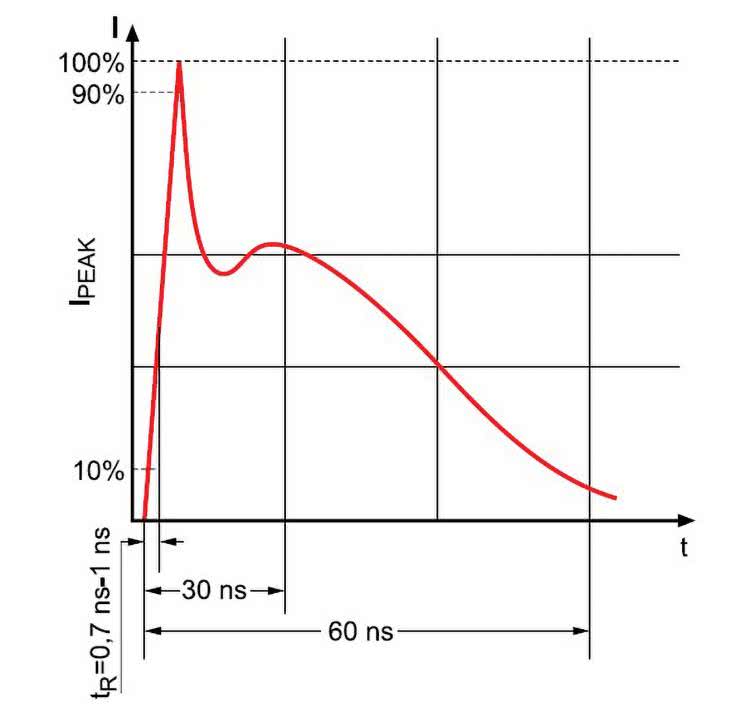

Sama krzywa testowa też okazuje się dość złożona, a wynika to z konieczności zasymulowania rzeczywistych warunków wyładowań w tzw. środowiskach niekontrolowanych. Porównanie przebiegów prądu wg HBM oraz IEC 61000-4-2 można zobaczyć na rysunku 9, zaś szczegóły „anatomiczne” pojedynczego wyładowania zobrazowano na rysunku 10.

Należy pamiętać, że w przypadku badań wg HBM wykonuje się zwykle pojedyncze „strzały” w obu polaryzacjach, zaś norma 61000-4-2 zakłada po 10 impulsów w każdej z polaryzacji – nie ma w tym nic dziwnego, jeżeli zwrócimy uwagę na fakt, że każde urządzenie stosowane na co dzień (np. smartfon, aparat fotograficzny czy laptop) jest narażone na niezliczone wyładowania ESD podczas obsługi oraz przenoszenia. I właśnie dlatego to ta norma powinna być uwzględniana przy projektowaniu ochrony ESD większości urządzeń, w tym przede wszystkim podczas dobierania transili, scalonych macierzy TVS i innych komponentów stojących na straży wrażliwego wnętrza urządzeń elektronicznych.

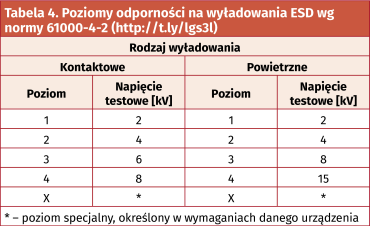

Omawiając normę 61000-4-2, nie sposób nie wspomnieć także o stosownej klasyfikacji odporności urządzeń na zdarzenia ESD. W tym przypadku mamy już tylko cztery poziomy, ale każdy z nich – ze względu na specyfikę testów diametralnie inną niż w przypadku HBM/CDM/MM – jest określony osobno dla wyładowań kontaktowych i powietrznych (tabela 4).

Zasada jest prosta: jeżeli wykonanie badania kontaktowego na wymaganym od danego urządzenia poziomie byłoby niemożliwe, to końcówkę symulatora ESD zbliża się do danego elementu (np. styku złącza), aż do momentu przeskoku iskry. I tak, w przypadku poziomu 4 wg 61000-4-2, brak możliwości wykonania testu kontaktowego z napięciem 8 kV skutkuje wymogiem „przełączenia się” na badanie z wyładowaniem powietrznym, ale już na znacznie wyższym poziomie 15 kV. Wybór poziomu zależy oczywiście od rodzaju aplikacji – przykładowo, wg 4. edycji normy IEC/EN 60601-1-2 dotyczącej kompatybilności elektromagnetycznej medycznych urządzeń elektrycznych, do badań aparatury należy stosować najwyższy, czwarty poziom (czyli właśnie 8 kV kontaktowo/15 kV przez powietrze).

Rzecz jasna, IEC 61000-4-2 to niejedyny standard używany do oceny odporności produktów końcowych (oraz elementów ochronnych) przed skutkami wyładowań elektrostatycznych. Poszczególne branże rządzą się swoimi prawami i – jak to zwykle bywa – dobry przykład może stanowić tutaj sektor motoryzacyjny, w którym obowiązującym standardem ESD pozostaje norma ISO 10605.

Przegląd komponentów do ochrony przeciwprzepięciowej

Wspomnieliśmy już, że wyładowania ESD wiążą się nie tylko z występowaniem impulsów wysokiego napięcia (zdolnego np. do przebicia warstwy izolatora bramki tranzystora MOSFET), ale także prądu o dużym natężeniu. W połączeniu ze zróżnicowanymi czasami narastania impulsów otrzymujemy zatem mieszankę wybuchową, przed którą musimy skutecznie ochronić nasze urządzenie. Złożona natura zjawisk ESD sprawia, że w praktyce stosowany jest szereg rozwiązań mających na celu ochronę linii I/O oraz zasilania przed skutkami wyładowań.

Techniki pasywne

Najprostszymi elementami chroniącymi (ale tylko w bardzo ograniczonym zakresie!) przed uszkodzeniami ESD są rezystory (włączone szeregowo) oraz kondensatory (włączone równolegle między masę a wejście lub wyjście urządzenia). Te pierwsze pozwalają skutecznie ograniczyć wartość prądu szczytowego, a dodatkowo chronią przed przepływem zbyt dużego prądu stałego, np. w przypadku współpracy linii I/O mikrokontrolera z układem zasilanym napięciem znacznie przewyższającym napięcie samego procesora. Kondensatory z kolei są w stanie „pochłonąć” nawet relatywnie spory ładunek, przez co przyczyniają się do ograniczenia efektywnego skoku napięcia podczas wyładowania – ograniczenie to jest tym skuteczniejsze, im większą mamy wartość pojemności kondensatora w stosunku do pojemności źródła.

Niestety, obydwie opisane techniki znacząco wydłużają czasy narastania i opadania sygnałów, przez co zupełnie nie nadają się do stosowania np. w szybkich interfejsach komunikacyjnych. Z tego też względu ich praktyczna przydatność jest ograniczona głównie do wejść analogowych bądź linii cyfrowych o wybitnie niskiej częstotliwości przełączania.

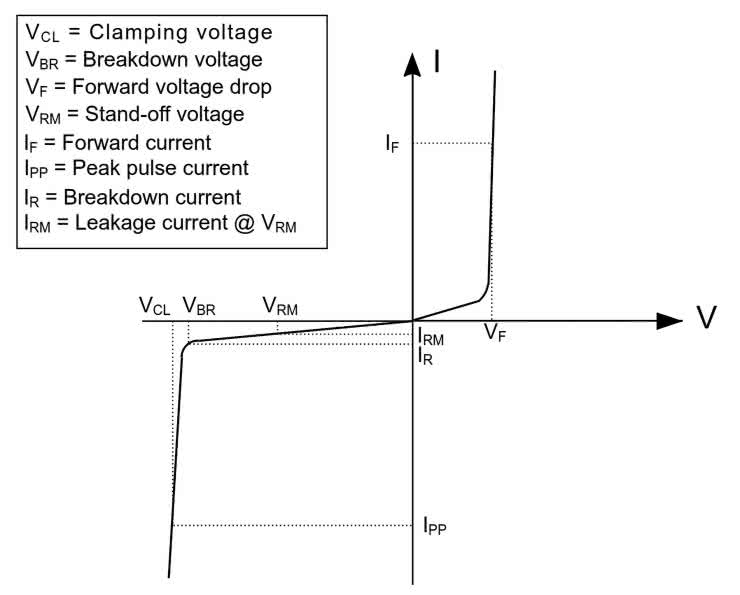

Diody przeciwprzepięciowe (TVS)

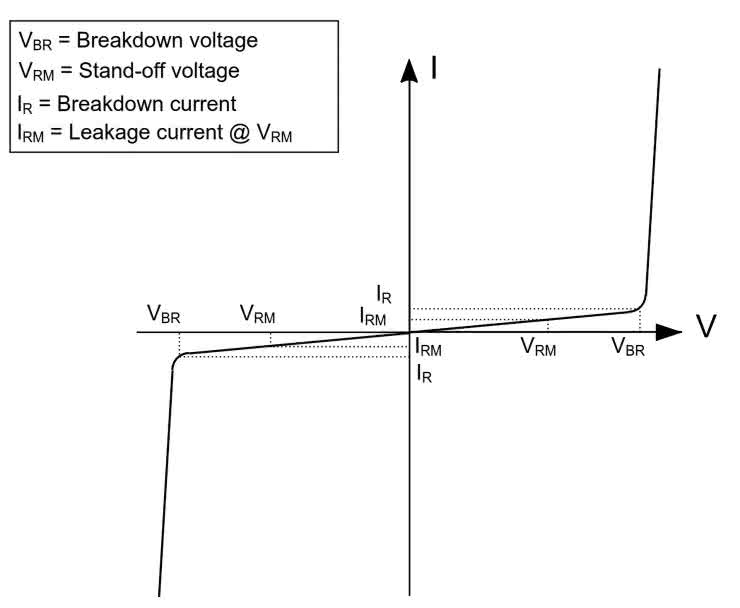

O transilach, zwanych w skrócie TVS (ang. Transient Voltage Suppressor), pisaliśmy już w tym artykule wielokrotnie – i nie jest to przypadek, wszak elementy te stanowią najpowszechniej stosowane ochronniki przeciwprzepięciowe we współczesnej elektronice. W zależności od potrzeb można używać zarówno transili jedno-, jak i dwukierunkowych. Te pierwsze znacznie lepiej nadają się do ochrony linii w układach zasilanych napięciem niesymetrycznym, gdyż – włączone w kierunku zaporowym – ograniczają potencjał do określonej wartości w przypadku polaryzacji zgodnej z normalną polaryzacją napięć w układzie (zwykle do kilku…kilkudziesięciu woltów, zależnie od napięcia zasilania), zaś w przypadku pojawienia się sygnału polaryzacji przeciwnej (np. napięcia ujemnego na wejściu cyfrowym) zwierają sygnał już na poziomie napięcia przewodzenia (czyli zwykle około 1...2 V) – patrz rysunek 11.

Transile dwukierunkowe mają natomiast charakterystykę, której kształt nazwalibyśmy środkowosymetrycznym – w obydwu kierunkach krzywa I(U) ma ten sam przebieg (rysunek 12).

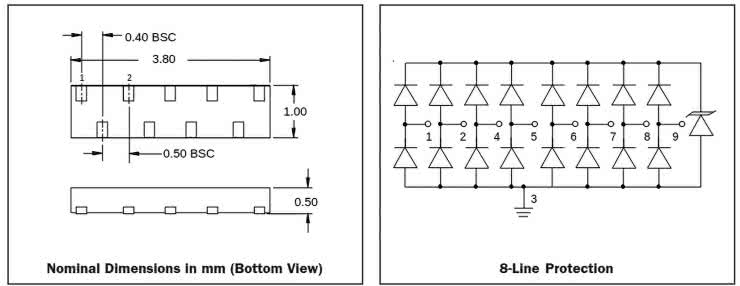

Transile są dostępne w niezwykle szerokiej gamie form i odmian. Oprócz elementów dyskretnych (fotografia 7), na rynku można znaleźć także rozmaite rozwiązania scalone (fotografia 8), w tym niektóre dostosowane specjalnie do potrzeb określonych aplikacji.

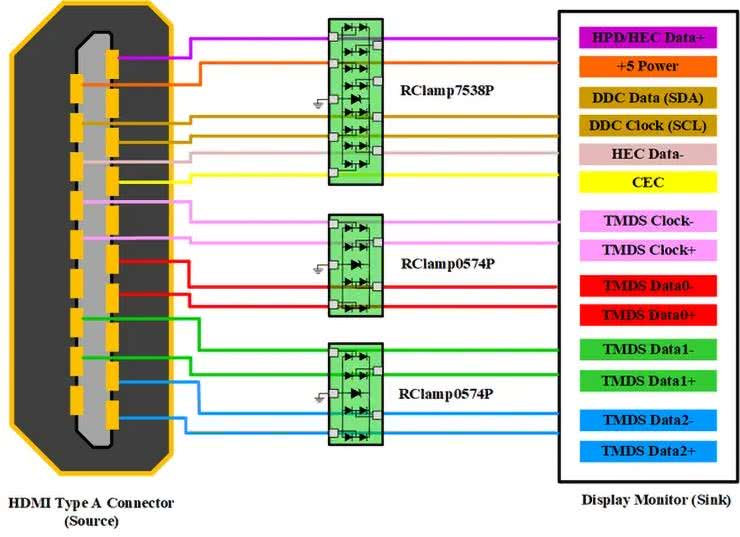

Dobrym przykładem może być układ RClamp7538P (rysunek 13) opracowany z myślą o ochronie portów HDMI – nietypowe rozmieszczenie wyprowadzeń pozwala z łatwością poprowadzić ścieżki od złącza do ochronników TVS oraz od TVS do procesora (rysunek 14).

Warystory

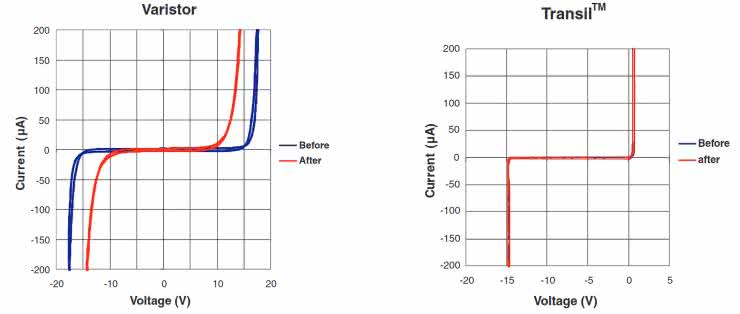

Warystory to proste elementy półprzewodnikowe o nieliniowej charakterystyce prądowo-napięciowej – ich rezystancja gwałtownie spada po osiągnięciu określonego progu napięcia, choć nachylenie charakterystyki nie jest już tak duże, jak ma to miejsce w przypadku diod TVS. I to jest jeden z głównych powodów, dla których warystory niezbyt dobrze nadają się do ochrony linii sygnałowych. Elementy te mają także większy prąd upływu i znacznie wyższą pojemność w porównaniu z nowoczesnymi ochronnikami TVS, zaś w stanie „otwarcia” spadek napięcia pomiędzy ich zaciskami jest większy niż w przypadku analogicznych transili. Mało tego – warystory znacznie szybciej ulegają efektom starzenia, przez co ich przydatność w warunkach powtarzalnych przepięć jest istotnie ograniczona (rysunek 15).

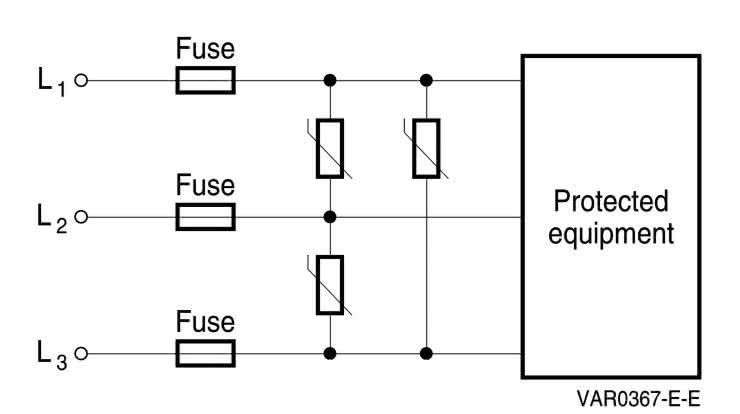

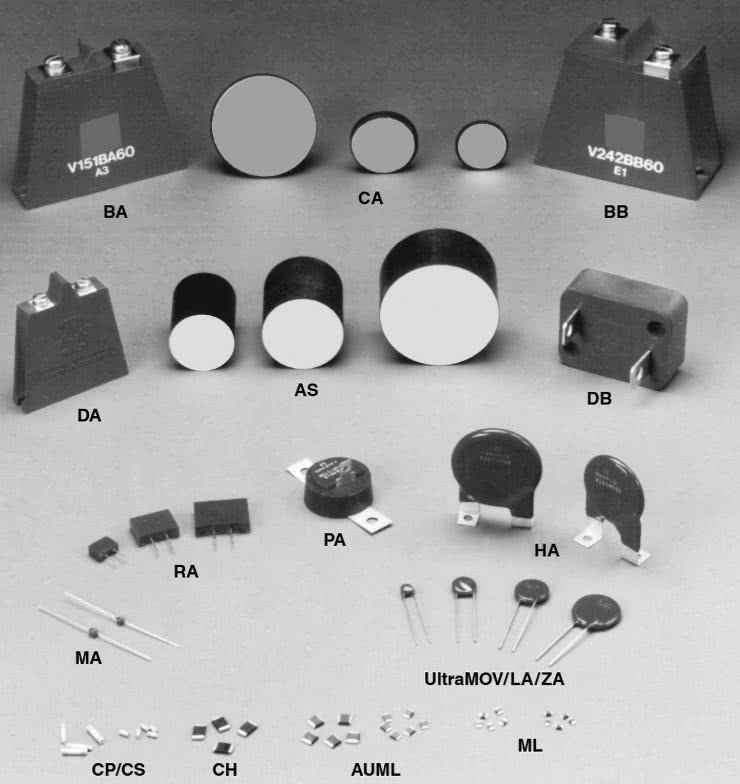

Zaletą warystorów (szczególnie tych w obudowach przewlekanych – fotografia 9) pozostaje zdolność przetrwania ogromnych przeciążeń (na poziomie kilku tysięcy amperów), stąd elementy te znajdują zastosowania przede wszystkim w obwodach sieciowych, w których pełnią funkcje ochrony przed udarami (rysunek 16).

W handlu dostępne są jednak także mniejsze warystory do montażu powierzchniowego (fotografia 10), choć w zastosowaniach dużej mocy można znaleźć rozmaite wykonania w formie dysków lub modułów z zaciskami śrubowymi (fotografia 11) – największe z nich mogą znieść udary prądowe na poziomie 100 kA, przechwytując energię rzędu 12 kJ.

Gazowe elementy wyładowcze (GDT)

Ostatnia kategoria komponentów przeciwprzepięciowych, którą koniecznie należy przywołać, to gazowe elementy wyładowcze (ang. Gas Discharge Tube, GDT), znane także pod nazwą surge arrestors. Elementy te, jak sama nazwa wskazuje, są przeznaczone do tłumienia dużych impulsów napięciowych, a ich działanie opiera się na łuku elektrycznym powstającym pomiędzy elektrodami, umieszczonymi w hermetycznie zamkniętej komorze wypełnionej odpowiednim gazem. Forma konstrukcyjna może (ale nie musi) przypominać puszkę z osiowo wyprowadzonymi elektrodami (czasem budowa przypomina do złudzenia zwykły kondensator SMD – przykłady można zobaczyć na fotografii 12).

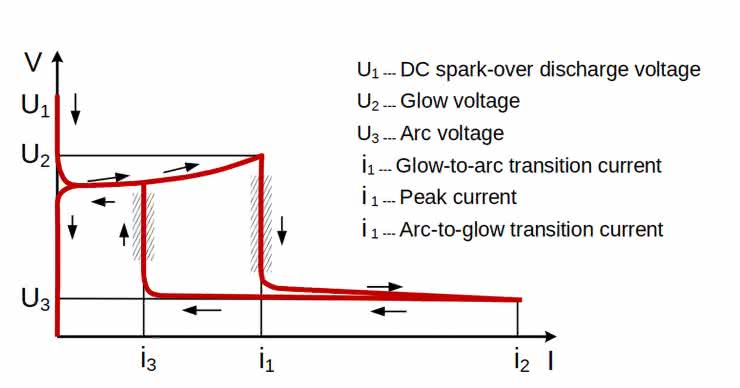

Charakterystyka napięciowo-prądowa GDT jest dość rozbudowana (rysunek 17), co wynika z natury zjawiska łuku elektrycznego – niestety, duża zdolność gaszenia przepięć okazuje się w niektórych przypadkach przekleństwem, gdyż raz włączony element GDT może pozostawać w stanie niskiej rezystancji przez czas dłuższy, niż powinien – co niechybnie doprowadzi do zniszczenia jego samego, a nierzadko także innych części urządzenia. Stąd też gazowe elementy wyładowcze współpracują często z innymi komponentami, np. warystorami lub transilami. Niezwykle istotną zaletą GDT, którą zdecydowanie należy podkreślić, jest ich mała pojemność (znacznie poniżej 1 pF) i mała upływność, a co za tym idzie – praktycznie zerowy wpływ na normalne działanie większości układów, nawet w zakresie częstotliwości radiowych.

ESD a inne normy „przepięciowe”

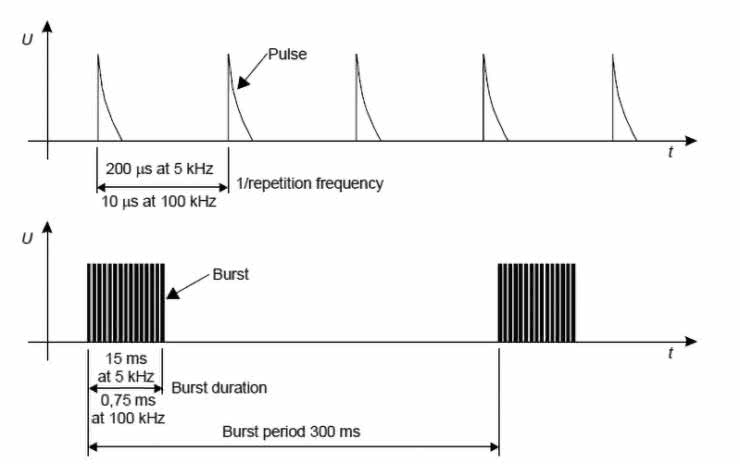

Tematyka ESD przeplata się z ochroną przed innymi zdarzeniami natury przepięciowej, a te zależą już od konkretnej aplikacji. Doskonałym przykładem mogą być systemy automatyki przemysłowej (ale nie tylko), w których uwzględnić należy ryzyko wystąpienia przepięć oraz powtarzalnych serii szybkich elektrycznych stanów przejściowych, tzw. EFT (Electrical Fast Transient) – jeżeli dana linia wejściowa, wyjściowa lub zasilająca ma spełniać wymogi odporności na tego typu zdarzenia, to dobór transila bądź innego ochronnika musi uwzględniać diametralnie inną specyfikę przebiegów występujących podczas testu. Poświęcona zdarzeniom EFT norma o numerze 61000-4-4 także określa cztery poziomy odporności, przy czym napięcie szczytowe waha się od 250 V do 4 kV, zaś częstotliwość powtarzania impulsów wynosi przeważnie 5 kHz lub 100 kHz – przebiegi stosowane w badaniach wg 61000-4-4 pokazano na rysunku 18.

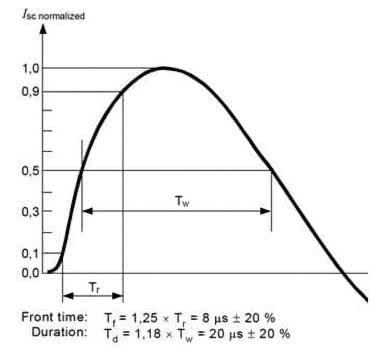

Z kolei norma 61000-4-5 dotyczy ochrony przed skutkami udarów występujących głównie na skutek przepięć łączeniowych lub wyładowań atmosferycznych – impulsy charakteryzują się znacznie dłuższym czasem trwania (8/20 μs – patrz rysunek 19) i wiążą się z transferem o wiele większej energii. Stąd też w notach katalogowych transili, warystorów oraz elementów GDT można znaleźć liczne odwołania do impulsów typu 8/20 μs, zaś niczym zaskakującym nie są moce szczytowe na poziomie setek watów lub pojedynczych kilowatów (nawet w przypadku kompaktowych komponentów SMD).

Podsumowanie

W artykule przyjrzeliśmy się bardzo istotnym zagadnieniom z zakresu ochrony przeciwprzepięciowej komponentów i układów elektronicznych. Dogłębne zrozumienie tematyki normalizacyjnej, metod testowania oraz wymogów branżowych pozwala uniknąć wielu błędów, które (na szczęście dla użytkowników, a zarazem na nieszczęście dla producentów) – wychodzą na jaw najczęściej już na etapie pierwszych „strzałów” z pistoletu ESD w trakcie badań kompatybilności elektromagnetycznej bądź podczas próby udaru napięciowego. Artykuł nie wyczerpuje rzecz jasna tej tematyki od strony aplikacyjnej – wiele aspektów projektowych, istotnych z punktu widzenia konstruktora-praktyka, omówimy na łamach „Elektroniki Praktycznej” przy innej okazji.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj