Ogólny przegląd metod pomiaru prędkości obrotowej

Techniczne metody pomiaru prędkości obrotowej – rzecz jasna wyłącznie w kontekście rozwiązań elektronicznych, bo tylko te interesują nas w „Elektronice Praktycznej” – można podzielić na trzy główne grupy. Każda z nich obejmuje techniki bazujące na pomiarach pośrednich, a kryterium podziału wynika ze zjawisk fizycznych, które – powiązane w określony sposób z prędkością obrotową – rzeczywiście podlegają właściwemu pomiarowi. Rzecz jasna każda metoda pośrednia wymaga przeliczenia wyniku na wartość docelową (np. rad/s czy obr./min), a konkretne współczynniki używane do konwersji wynikają z właściwości zastosowanego układu pomiarowego. W poniższym opisie nie będziemy jednak zagłębiać się w zagadnienia obliczeniowe – zwrócimy uwagę na najważniejsze aspekty praktyczne, zredukujemy natomiast do minimum teoretyczne tło opisywanych metod.

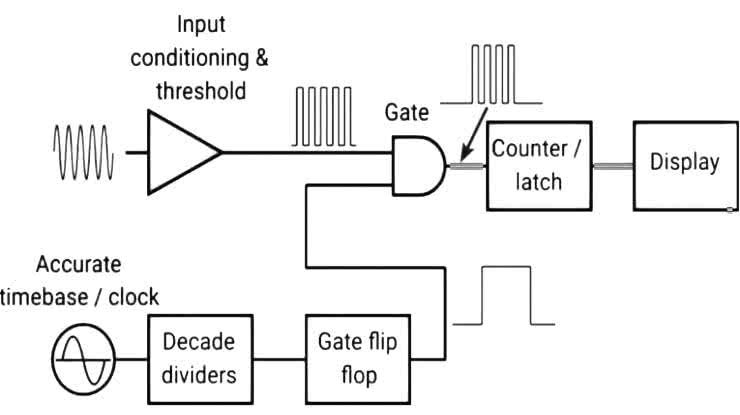

- Okres/częstotliwość impulsów – ruch obrotowy (ze stałą prędkością) jest z natury zjawiskiem okresowym, co w oczywisty sposób narzuca większość sposobów realizacji pomiaru. Bez zbędnej przesady można przyjąć, że prawie wszystkie stosowane obecnie techniki bazują na jakiejś formie zliczania impulsów generowanych przez znacznik(-i) powiązany(-e) z wirującym elementem w wyniku interakcji ze stacjonarnym czujnikiem. W praktyce większość systemów pomiaru prędkości obrotowej sprowadza się zatem do... częstościomierza wyposażonego w odpowiedni sensor. Warto zwrócić uwagę, że w zależności od zakresu prędkości oraz od zastosowanej podstawy czasu, pomiar może być dokonywany zarówno na drodze zliczania impulsów wejściowych w określonym czasie bramkowania (pomiar częstotliwości – rysunek 1) lub poprzez zliczanie impulsów zegara „wpadających” w bramkę sterowaną sygnałem z czujnika (pomiar okresu). Mało tego – teoretyczna analiza zagadnienia dokładności obu metod wykazuje, że dla każdego układu pomiarowego z określonymi: częstotliwością sygnału zegarowego (odniesienia) oraz czasem otwarcia bramki istnieje pewna częstotliwość graniczna sygnału mierzonego, przy której należałoby „przełączyć się” z trybu pomiaru czasu w tryb pomiaru częstotliwości w celu minimalizacji błędu.

- Indukcja elektromagnetyczna – rzadziej spotykanym (choć wciąż stosowanym w wielu aplikacjach) rozwiązaniem układu do pomiaru prędkości obrotowej jest zastosowanie prądnicy tachometrycznej (fotografia 1), która wytwarza napięcie stałe lub przemienne o wartości zależnej (w pewnym zakresie – liniowo) od prędkości wirnika.

W przypadku prądnic synchronicznych wraz z prędkością zmienia się ponadto częstotliwość sygnału wyjściowego, co może okazać się wygodniejsze niż pomiar napięcia w niektórych zastosowaniach. Dawniej prądnice tachometryczne znajdowały liczne zastosowania z uwagi na stosunkowo łatwy do przetworzenia sygnał analogowy – dziś w wielu aplikacjach zostały one wyparte przez nowocześniejsze układy impulsowe (oparte np. na hallotronach, sensorach indukcyjnych czy czujnikach optycznych), zarówno z uwagi na nieporównanie mniejszą masę i rozmiary, jak i większą dokładność oraz dużą niezawodność. Jednym z obszarów w których prądnice wciąż występują dość licznie, jest sprzęt AGD – przykładowo, w pompach zmywarek oraz napędach pralek automatycznych można spotkać specjalne cewki (fotografia 2) współpracujące z silnikiem i służące właśnie do pomiaru prędkości obrotowej silnika.

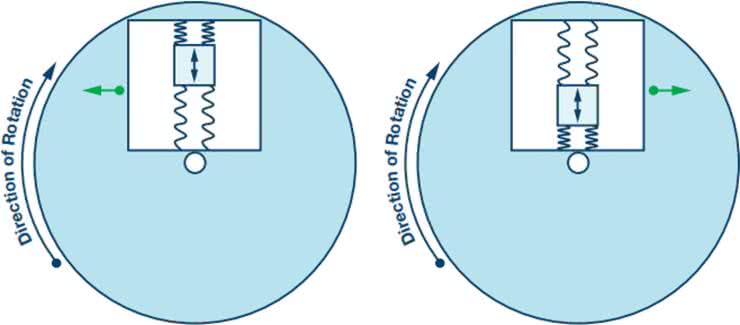

- Siła Coriolisa – wspólną cechą opisanych do tej pory metod jest konieczność odniesienia pomiaru do statycznej (nieruchomej) bazy, do której zamocowany jest czujnik czy też korpus prądnicy. Z oczywistych przyczyn takiej bazy nie ma np. w przypadku samolotów czy dronów, które w żaden sposób nie są „uwiązane” do terenu. Wszędzie tam, gdzie zachodzi konieczność pomiaru prędkości obrotowej obiektu „swobodnego” zastosowanie znajdują żyroskopy. Współczesne konstrukcje MEMS bazują na drgającej masie zawieszonej na mikroskopijnych strukturach sprężystych – całość (struktura mikromechaniczna wraz ze współpracującym front-endem analogowym, a nierzadko także kontrolerem cyfrowym) jest rzecz jasna realizowana w postaci układu monolitycznego z tego samego wafla krzemowego. Podstawowa zasada działania jest stosunkowo prosta i została zobrazowana na rysunku 2.

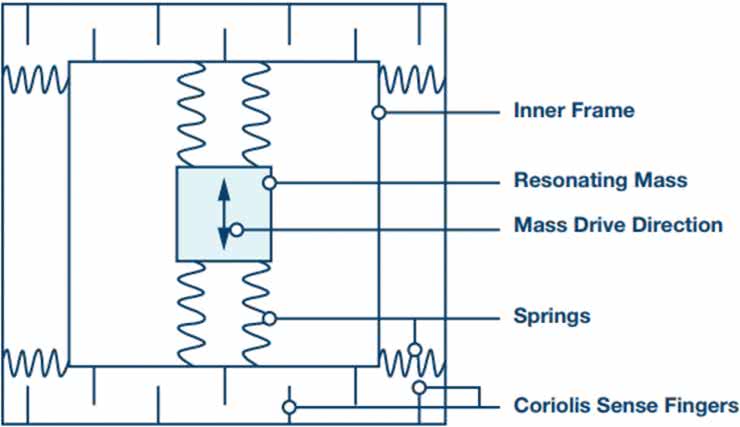

Niewielki bloczek krzemowy zostaje wprawiony w jednoosiowy ruch drgający. Jeżeli całość pozostaje w spoczynku lub porusza się tylko ruchem jednostajnym prostoliniowym (bez składowej rotacyjnej), to masa porusza się po linii prostej. Wprawienie układu w ruch obrotowy powoduje powstanie stycznego wektora siły Coriolisa, która wychyla drgający obciążnik w kierunku prostopadłym do osi, wzdłuż której drga zawieszona na „sprężynach” masa. Zwrot powstającej w ten sposób siły zależy zarówno od aktualnego kierunku ruchu masy (na rysunku 2 – w górę lub w dół) oraz od kierunku obrotów układu. Wzbogacenie konstrukcji o niewielkie kondensatory, w których część okładek jest statyczna, a pozostałe pozostają w ruchu razem z ramą zawieszoną na elementach sprężystych (rysunek 3), umożliwia pojemnościową realizację pomiaru przemieszczeń, które to przemieszczenia zależne są właśnie od wartości siły Coriolisa i – co również ważne – skorelowane z drganiami masy.

Uzbrojeni w najważniejsze informacje na temat metodologii pomiarów możemy przejść do opisu konkretnych realizacji praktycznych.

Pomiary z użyciem kontaktronu, hallotronu lub czujnika optycznego

Jednym z najprostszych przykładów miernika prędkości obrotowej, z którym chyba każdy miał okazję spotkać się w praktyce, może być komputer rowerowy z czujnikiem kontaktronowym. Sensor (fotografia 3) jest mocowany na widelcu koła, zaś niewielki magnes – na jednej ze szprych. Obrót koła powoduje cykliczne zbliżanie i oddalanie magnesu od czujnika, a co za tym idzie – zwieranie i rozwieranie kontaktronu. Zliczanie czasu upływającego pomiędzy kolejnymi impulsami pozwala na obliczenie prędkości obrotowej, choć w przypadku licznika rowerowego i tak zostaje ona „w locie” zamieniona na prędkość liniową – każdemu obrotowi koła (podczas jazdy bez poślizgu) odpowiada wszak przejechany dystans równy zewnętrznemu obwodowi opony.

Dokładnie taką samą metodę rejestracji obrotów można zastosować w wielu aplikacjach, choć zwykle inny będzie rodzaj czujnika. Oczywistą wadą kontaktronów – oprócz relatywnie dużych rozmiarów i podatności na uszkodzenia (w przypadku rurek szklanych) – jest zużycie mechaniczne ruchomych styków. Wady tej pozbawione są czujniki oparte na hallotronach lub transoptorach odbiciowych bądź szczelinowych. W każdym przypadku sposób zliczania impulsów będzie dokładnie taki sam, ale poszczególne realizacje wykażą zróżnicowaną odporność na zakłócenia czy też niekorzystne warunki środowiskowe.

Czujniki optyczne są zwykle najmniej odporne na wszelkiego rodzaju zanieczyszczenia, zwłaszcza te gromadzące się bezpośrednio na optyce (np. soczewce fotoelementu). Z drugiej strony istotną zaletą rozwiązań bazujących na odbiciu bądź przerwaniu wiązki światła jest brak jakichkolwiek większych elementów (np. magnesów) instalowanych na wirującym detalu. Stosując sensory odbiciowe wystarczy jedynie zapewnić odpowiedni znacznik w postaci naklejki bądź plamki farby odróżniającej się pod względem reflektancji od powierzchni badanego elementu (fotografia 4).

W celu niezawodnej obsługi tachometrów optycznych powstały nawet specjalne taśmy o metalicznej powierzchni doskonale odbijającej światło (fotografia 5).

Znacznikiem w przypadku bariery optycznej (która może być zrealizowana albo za pomocą gotowego transoptora szczelinowego, albo przy użyciu dwóch dyskretnych elementów – fotodetektora oraz nadajnika podczerwieni lub zwykłej diody LED) jest najczęściej wycięcie wykonane w wirującym detalu. Dokładnie takie rozwiązanie można znaleźć m.in. w niedrogich anemometrach (fotografia 6) – obudowa wiatraczka skrywa w sobie parę elementów optoelektronicznych (fotografia 7) tworzących niewielką barierę, przerywaną cyklicznie podczas obracania się wiatraczka przez regularnie ustawione otwory wykonane blisko jego osi (fotografia 8).

Rozwiązanie oparte na hallotronie współpracującym z poruszającym się magnesem trwałym także ma swoje zalety – w zdecydowanej większości przypadków będzie ono bowiem nieporównanie bardziej odporne na uszkodzenia i zabrudzenia od realizacji bazujących na czujnikach optycznych – w tym przypadku jednak uwzględnić należy potencjalne zaburzenia pochodzące od zewnętrznych pól magnetycznych, które (zwłaszcza podczas pracy w pobliżu obwodów wysokoprądowych bądź napędów elektrycznych) są w stanie całkowicie zakłócić działanie hallotronu.

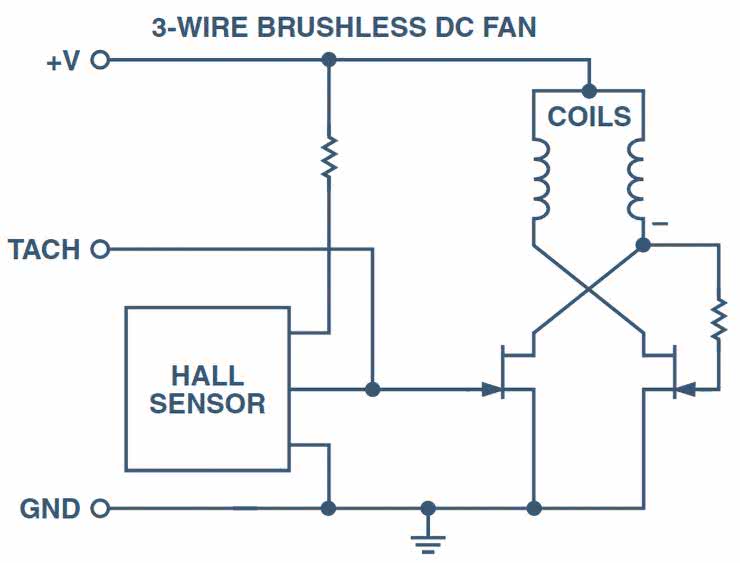

Pomimo tej wady opisywane rozwiązanie i tak znalazło niezliczone zastosowania w rozmaitych branżach techniki. Jednym z najpowszechniejszych są obwody monitorowania pracy wentylatorów – wyjście TACHO, dostępne w modelach wyposażonych w co najmniej 3 przewody (rysunek 4), bazuje właśnie na niewielkim hallotronie (fotografia 9) zamontowanym na płytce sterownika tuż pod rotorem silnika.

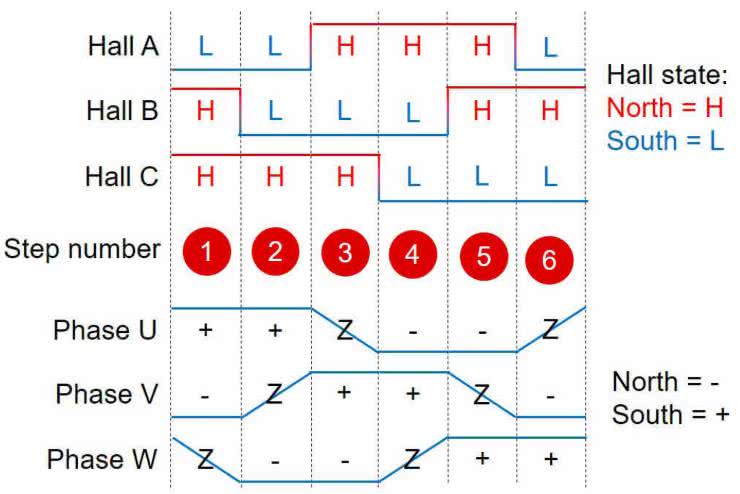

Pomiar rzeczywistej prędkości obrotowej może być oczywiście realizowany także za pomocą sensorów Halla będących integralną częścią napędów bezszczotkowych, stosowanych m.in. w serwomotorach – choć rola czujników jest w tym przypadku znacznie ważniejsza (zapewniają bowiem sprzężenie zwrotne w celu niezawodnego sterowania uzwojeniami napędu), to ich obecność sama w sobie stwarza (niejako przy okazji) dogodne warunki do monitorowania rzeczywistych obrotów wirnika (rysunek 5).

Tachometry optyczne

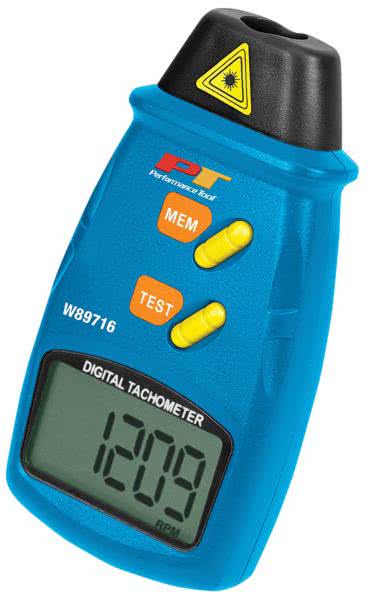

Osobną kategorię urządzeń do pomiaru prędkości obrotowej stanowią tachometry laserowe (fotografia 10).

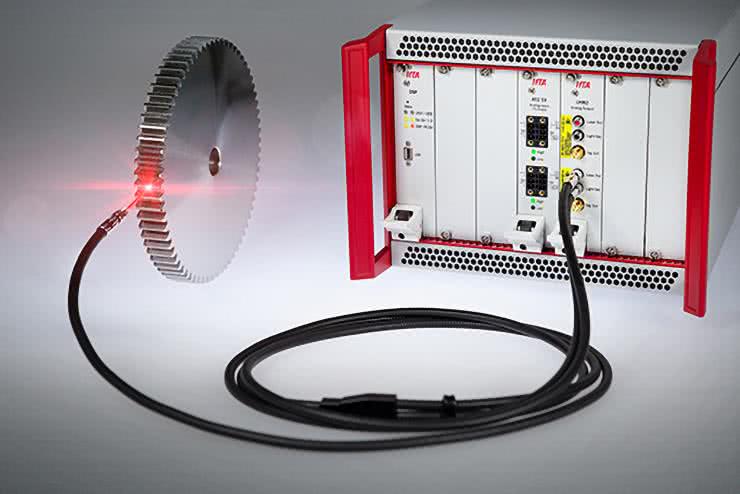

Zasada działania jest wprawdzie niemal identyczna jak w przypadku stacjonarnych tachometrów optycznych z tą jednak różnicą, że pomiar odbywa się zdalnie – dobrze skolimowana wiązka laserowa jest rzutowana na boczną lub czołową powierzchnię obracającego się detalu ze znacznie większej odległości. Takie rozwiązanie jest szeroko stosowane w różnych gałęziach przemysłu jako sposób na bezpieczną, bezkontaktową ocenę prędkości wirujących elementów. Osobną kategorię stanowią profesjonalne tachometry światłowodowe (fotografia 11) stosowane w najbardziej wymagających aplikacjach.

Przykładowo: w przemyśle energetycznym urządzenia te mogą być stosowane nie tylko do pomiaru prędkości obrotowej, ale także drgań skrętnych w turbinach gazowych i parowych. W przypadku urządzeń marki IFTA Systems wbudowane procesory DSP zapewniają możliwość obróbki danych w czasie rzeczywistym, w tym m.in. analizę wibracji do 50. harmonicznej włącznie. Oprócz urządzeń samodzielnych dostępne są także karty rozszerzeń do modułowych systemów akwizycji danych tego samego producenta (fotografia 12).

Optyczne enkodery inkrementalne

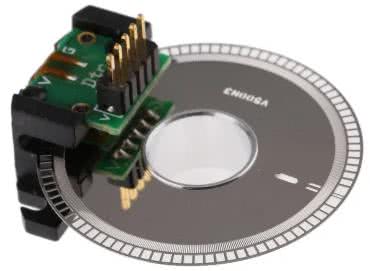

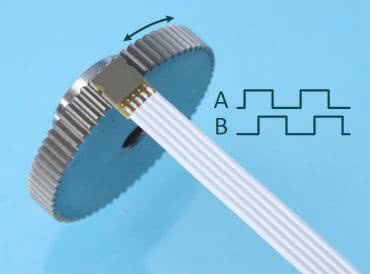

Tradycyjne enkodery inkrementalne (fotografia 13) stanowią rozszerzenie prostego układu pomiarowego z pojedynczą barierą optyczną o dodatkowy, drugi kanał pomiarowy ustawiony w taki sposób względem pierwszego, że sygnały z obydwu fotodetektorów są przesunięte w fazie o 90°. Aby pomiar mógł być prawidłowo dokonywany, konieczne jest rzecz jasna odpowiednie dopasowanie szerokości slotów w tarczy obrotowej do rozstawu osi optycznych obydwu barier. Enkodery inkrementalne – choć przeznaczone przede wszystkim do odczytu pozycji kątowej – umożliwiają także bardzo precyzyjne pomiary małych prędkości, nawet w niepełnym zakresie ruchu (tj. mniejszym od 360°) – nie ma zatem wymogu cyklicznego odczytu tego samego markera, gdyż rolę znacznika odgrywa każdy ze slotów tarczy.

Ograniczenie pojawia się natomiast „od góry” – zastosowanie enkoderów, zwłaszcza tych o wysokiej rozdzielczości (fotografia 14), nie tylko nie miałoby żadnego sensu przy wysokich prędkościach obrotowych, ale powyżej pewnego progu byłoby wręcz niemożliwe. Ograniczenie pasma pomiarowego może przy tym wynikać z parametrów samego układu odczytowego (np. częstotliwości taktowania timera sprzętowego w mikrokontrolerze) bądź z dynamiki fotoelementu – dotyczy to w szczególności fototranzystorów będących podstawowym detektorem stosowanym w większości transoptorów szczelinowych.

Niemniej jednak należy pamiętać, że wysokiej klasy enkodery optyczne mogą „poradzić” sobie także ze stosunkowo wysokimi prędkościami. Warto zwrócić uwagę, że „pasmo przepustowe” enkoderów jest de facto iloczynem liczby linii na obrót (lines per revolution) oraz prędkości obrotowej (w obrotach na sekundę). Przykładowo – enkodery z serii RI 36-H marki Hengstler (fotografia 15) mogą generować impulsy wyjściowe z częstotliwością do 200 kHz w trybie wyjścia push-pull co oznacza, że jeżeli wybrana rozdzielczość enkodera wynosi 1000 impulsów/obrót, to maksymalna mierzalna prędkość obrotowa wyniesie 200 obrotów na sekundę (czyli 12 000 rpm). W przypadku gdy dany system wymaga zarówno dokładnego pozycjonowania, jak i precyzyjnego pomiaru prędkości, dobór enkodera zawsze będzie zatem wiązał się z pewnym kompromisem.

Enkodery magnetyczne

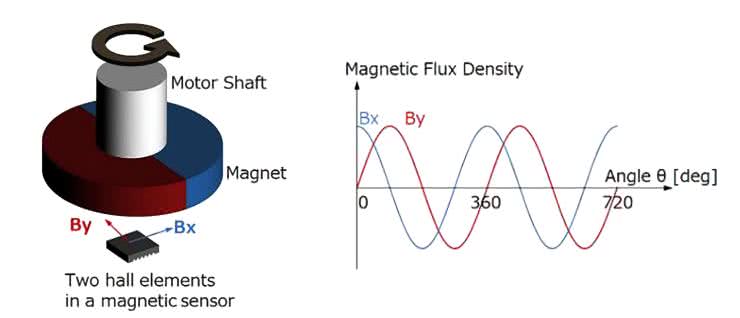

Enkodery optyczne przez wiele lat pozostawały podstawowym rozwiązaniem stosowanym do dokładnych pomiarów przemieszczeń kątowych (a więc także – pośrednio – prędkości obrotowej). Rozwój scalonych czujników Halla o doskonałych parametrach metrologicznych doprowadził jednak do częściowego wyparcia konstrukcji optycznych właśnie na rzecz enkoderów magnetycznych. Jedno z częściej spotykanych rozwiązań pokazano schematycznie na rysunku 6 – magnes trwały o poprzecznym kierunku namagnesowania obraca się w pobliżu scalonego sensora zawierającego w swojej strukturze dwa ortogonalnie ustawione hallotrony.

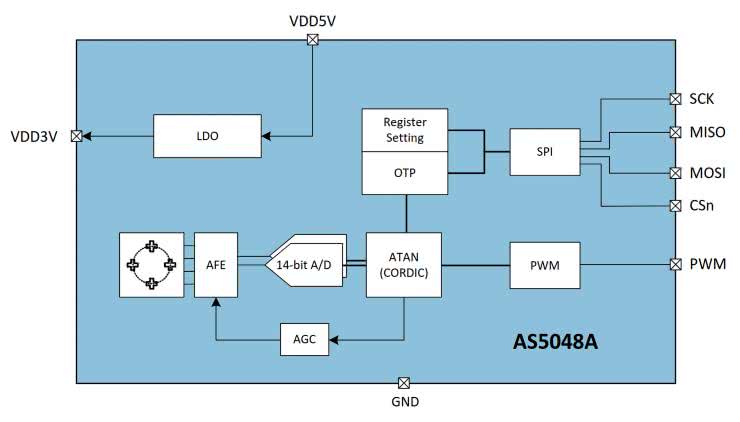

Synchroniczny pomiar sygnału z obydwu czujników umożliwia bardzo precyzyjne określenie położenia kątowego oraz – po uwzględnieniu jego zmian w czasie – także prędkości obrotowej. Przykładowo, scalony enkoder AS5048A (rysunek 7) udostępnia dane cyfrowe (w postaci 14-bitowego słowa odzwierciedlającego położenie kątowe magnesu względem układu) z maksymalną częstotliwością próbkowania dochodzącą do nieco ponad 11 kHz – doskonale nadaje się więc do pomiaru stosunkowo niewielkich prędkości obrotowych, ale za to umożliwia niezwykle dokładne pozycjonowanie.

Najnowocześniejsze enkodery magnetyczne klasy przemysłowej dają już zdecydowanie większe możliwości w zakresie pomiaru szybciej obracających się elementów maszyn, wciąż jednak pozwalając na bardzo dokładne określanie położenia kątowego. Jako przykład warto tutaj wymienić miniaturowy enkoder IEP3-4096 marki Faulhaber. Maksymalna częstotliwość impulsów dochodzi aż do 1 MHz, co przy rozdzielczości 4096 impulsów/obrót pozwala na pomiar prędkości przekraczających 14 600 rpm!

Czujniki hallotronowe i indukcyjne do kół zębatych

Wśród opisanych dotychczas technik pomiaru prędkości obrotowej czujniki Halla pojawiły się już dwukrotnie: w kategorii najprostszych czujników impulsowych oraz w sekcji poświęconej enkoderom scalonym. Nie sposób jednak pominąć jeszcze jednego zastosowania hallotronów. Istnieje bowiem bardzo szeroka grupa rozwiązań, których wspólną cechą jest zastosowanie metalowego koła zębatego w roli tarczy enkodera. We wszystkich przypadkach detekcja zębów zbliżających się oraz oddalających od czoła sensora jest realizowana niejako „z dostępu bocznego”, co znakomicie ułatwia instalację sensora w pobliżu mechanizmu. Co zatem odróżnia od siebie poszczególne implementacje?

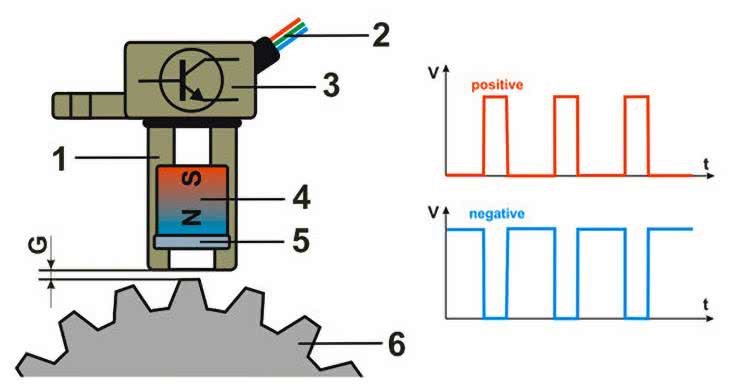

Na rysunku 8 pokazano w uproszczony sposób zasadę działania hallotronowego czujnika obrotów. Pole magnesu stałego jest cyklicznie zaburzane przez kolejne zęby zbliżające się do sensora. Zmiany te wychwytuje czujnik Halla umieszczony pomiędzy magnesem, a kołem – co ważne, detekcja odbywa się w sposób statyczny: amplituda sygnału nie zależy od prędkości obrotowej.

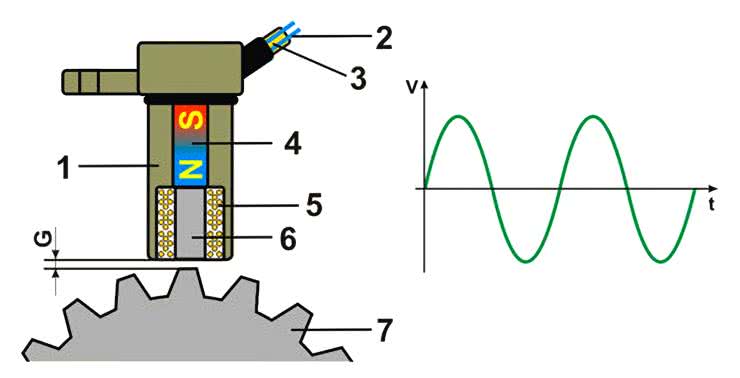

Na nieco podobnych założeniach opiera się konstrukcja czujnika indukcyjnego z magnesem trwałym (rysunek 9). Tutaj także ruch koła zębatego w pobliżu czoła sensora powoduje zaburzanie pola magnetycznego, jednak detekcja tych zaburzeń jest już realizowana za pomocą cewki, a nie półprzewodnikowego hallotronu. Jak wiadomo, SEM wyindukowana w cewce zależy od szybkości zmian zewnętrznego pola magnetycznego – im wolniej będzie się obracało koło, tym słabszy sygnał wytworzy uzwojenie czujnika – ta wada w oczywisty sposób ogranicza zakres praktycznych zastosowań tego typu konstrukcji.

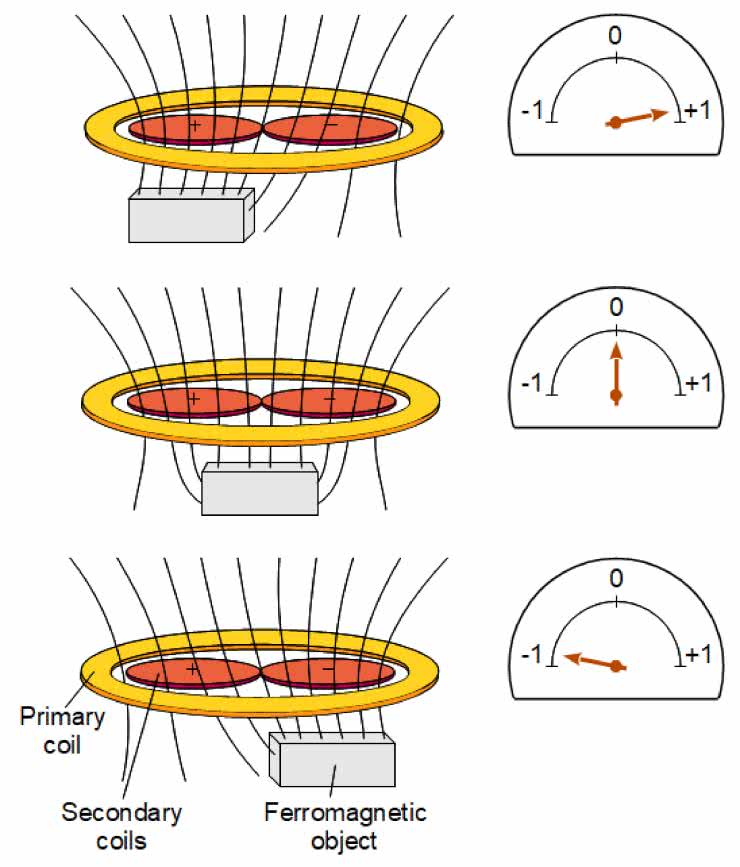

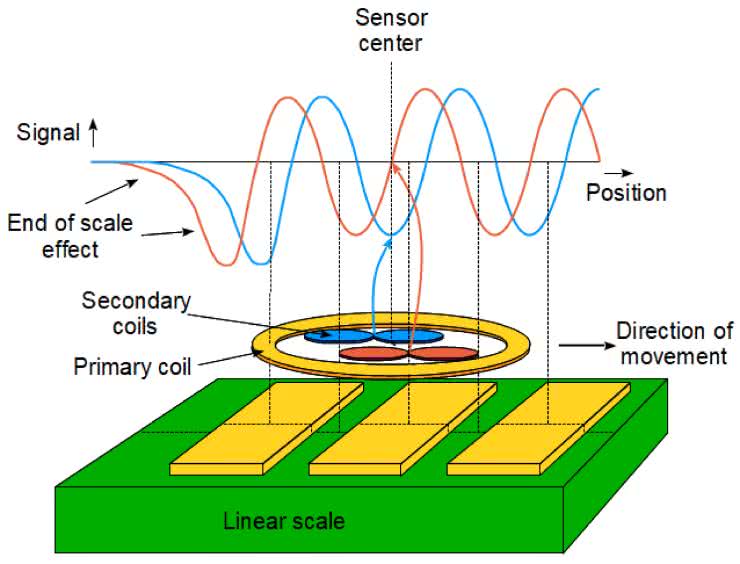

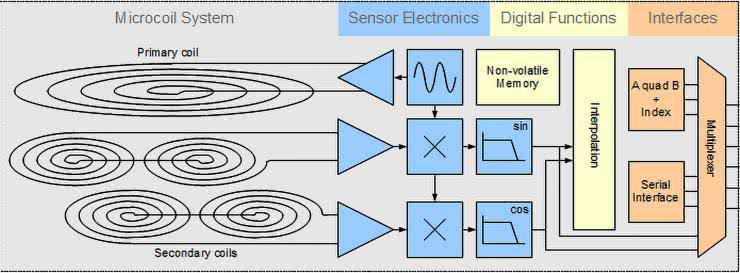

Bardzo ciekawą implementację metody indukcyjnej zastosowała szwajcarska firma Posic implementując miniaturowe struktury enkoderów opartych na zmodyfikowanej topologii transformatorowego czujnika przemieszczeń liniowych o układzie różnicowym. Zasadę działania obrazuje rysunek 10 – uzwojenie pierwotne (jasnożółty, duży pierścień) obejmuje swoim polem magnetycznym dwie mniejsze, idealnie symetrycznie ułożone cewki odbiorcze (uzwojenia wtórne).

Jeżeli w pobliżu układu znajdzie się obiekt o właściwościach ferromagnetycznych, to jego położenie będzie wpływało na powstanie sygnału różnicowego – tym silniejszego, im większa będzie asymetria. Zastosowanie układu dwóch par uzwojeń wtórnych pozwala na realizację topologii kwadraturowej (rysunek 11), znanej już nam z wcześniejszej części artykułu.

Opisywany układ pięciu cewek został zrealizowany przez inżynierów z firmy Posic w naprawdę kompaktowej formie – cały czujnik, wraz z układem kondycjonowania i digitalizacji sygnałów pomiarowych (rysunek 12), mieszczą się na płytce o wymiarach 9,0×6,8×0,9 mm (fotografia 17), zaś sam układ scalony ma wymiary 5×6×0,8 mm.

Żyroskopy MEMS

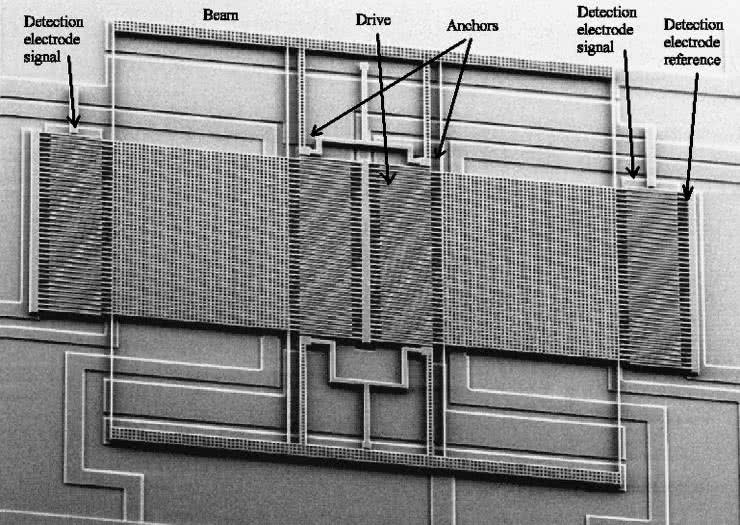

Na koniec naszego opracowania pozostawiliśmy tematykę żyroskopów MEMS. Ogólną zasadę działania tych czujników zaprezentowaliśmy już wcześniej, teraz natomiast skupimy się na zagadnieniach implementacyjnych. Strukturę przykładowego żyroskopu wykonanego w technologii mikroukładu elektromechanicznego pokazano na fotografii 18. Liczne, gęsto ustawione grzebienie elektrod służą do pomiaru znikomych przemieszczeń powodowanych przez siłę Coriolisa.

Warto dodać, że – według informacji opublikowanych przez firmę Analog Devices – zmiany położenia elektrod przekładają się na wahania pojemności na poziomie zeptofaradów (10–21F!), co rzecz jasna znacząco podnosi technologiczną poprzeczkę w zakresie obwodów akwizycji i kondycjonowania sygnałów.

Uzyskanie tak ogromnej czułości jest wyzwaniem przede wszystkim ze względu na konieczność minimalizacji dryfów temperaturowych, podatności na naprężenia działające na obudowę, wpływu przyspieszeń czy wreszcie szumów własnych układu. Wielu problemów można uniknąć poprzez umieszczenie struktury mikromechanicznej wraz z obwodami pomocniczymi w tej samej strukturze krzemowej, ale to zdecydowanie nie wystarczy – żaden żyroskop nie jest idealny i siłą rzeczy wykazuje czułość nie tylko na prędkość obrotową w danej osi (lub osiach – jeżeli mamy do czynienia z konstrukcjami 2- lub 3-osiowymi), ale także na wspomniane już przyspieszenia. Czułość ta wynika z asymetrii layoutu struktury krzemowej oraz z nieuniknionych rozrzutów wymiarowych na etapie produkcji. W efekcie każdy rzeczywisty żyroskop MEMS reaguje na przyspieszenia liniowe oraz wibracje – a tych nie da się uniknąć zwłaszcza gdy mamy do czynienia chociażby z pokładowym kontrolerem lotu drona czy jakimkolwiek systemem stosowanym w „dużym” lotnictwie bądź wojskowości.

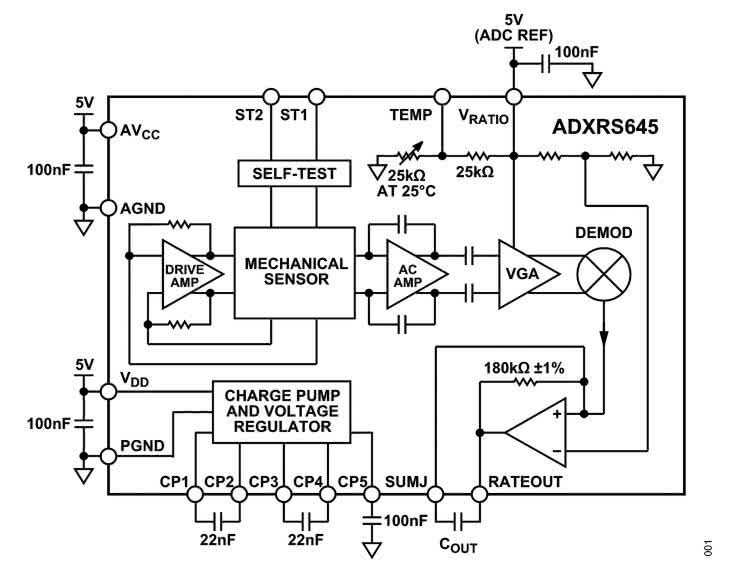

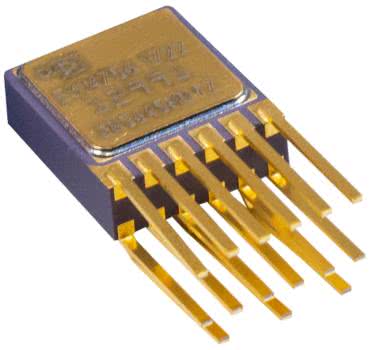

Remedium na opisane problemy okazuje się (jak w wielu analogicznych wypadkach) konstrukcja różnicowa. Firma Analog Devices opracowała żyroskop ADXRS645, którego struktura krzemowa zawiera aż cztery sekcje pomiarowe ułożone w dwie pary pracujące w przeciwfazie (fotografia 19).

W ten sposób efektywnie usuwane są zakłócenia powstające w trybie współbieżnym, czyli działające na obydwie pary jednocześnie – a owa efektywność jest doprawdy imponująca zważywszy na fakt, iż układ radzi sobie z przeciążeniami na poziomie do 1000 g! Co ważne, zakłócenia są usuwane na drodze sprzętowej dzięki połączeniu obu zespołów mikromechanicznych jeszcze przed wejściami przedwzmacniaczy – dzięki temu nawet naprawdę silne zaburzenia nie niosą ze sobą ryzyka przesterowania front-endu analogowego. Warto dodać, że cała konstrukcja omawianego układu została zoptymalizowana pod kątem zastosowań w najtrudniejszych warunkach pracy (m.in. w sprzęcie służącym do odwiertów geologicznych, wymagających aplikacjach przemysłowych narażonych na wysokie temperatury do 175°C itp.), o czym świadczy także zastosowana do jego produkcji, ceramiczna obudowa THT (fotografia 20).

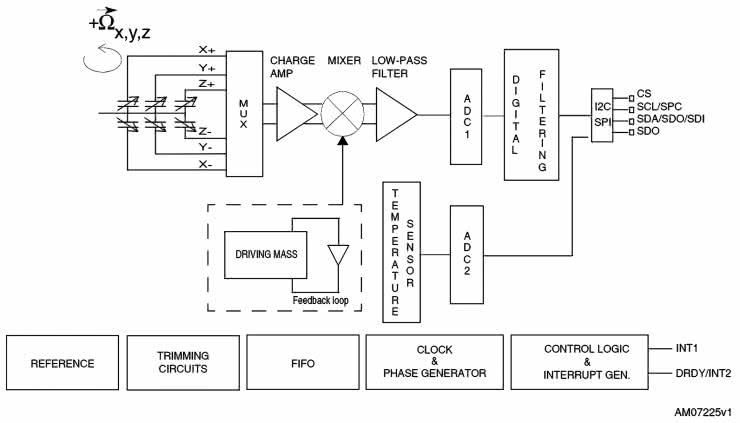

Na rynku dostępne są oczywiście także rozmaite modele żyroskopów przeznaczonych do aplikacji w branży konsumenckiej i samochodowej, przy czym wiele modeli spośród oferowanych przez producentów czujników przyspieszenia ma konstrukcję trójosiową. Schemat blokowy przykładowego układu tego typu – A3G4250D marki ST Microelectronics – można zobaczyć na rysunku 14.

Zastosowanie multipleksera (jeszcze przed skierowaniem sygnałów z sekcji pojemnościowych na wzmacniacz ładunku) umożliwia redukcję rozmiarów struktury półprzewodnikowej i obniża koszty produkcji. Warto przy tym zwrócić uwagę na fakt, iż sygnał wyjściowy wzmacniacza jest demodulowany synchronicznie, o czym świadczy obecność mieszacza w torze sygnałowym front-endu analogowego – odniesienie stanowi tutaj sygnał oscylatora „napędzającego” obwód drgającej masy, który sam w sobie zawiera wewnętrzną pętlę sprzężenia zwrotnego stabilizującą drgania struktury mikromechanicznej.

Podsumowanie

W artykule zaprezentowaliśmy szerokie spektrum zagadnień związanych z nowoczesnymi realizacjami układów do pomiaru prędkości obrotowej w rozmaitych zastosowaniach praktycznych. Choć na pierwszy rzut oka trudno byłoby zauważyć powiązania pomiędzy prostym czujnikiem kontaktronowym, enkoderem optycznym oraz zaawansowanym żyroskopem MEMS, to w istocie każdy z tych układów może dostarczyć informacji o tym samym parametrze. Przysłowiowy diabeł jak zwykle tkwi w szczegółach – każdy rodzaj konstrukcji daje konstruktorowi określone możliwości i ograniczenia, a właściwy dobór rozwiązania do danej aplikacji zawsze jest wypadkową uwarunkowań technicznych i ekonomicznych. Mamy nadzieję, że zaprezentowane opracowanie pozwoli naszym Czytelnikom usystematyzować wiedzę na temat metod i urządzeń do pomiaru prędkości obrotowej oraz pozwoli szerzej spojrzeć na tę interesującą i złożoną tematykę.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj