Projektowanie płytki drukowanej, po ustaleniu konstrukcji samego laminatu (co szczegółowo opisaliśmy w oddzielnym artykule), rozpoczyna się od ogólnego rozmieszczenia elementów na płytce drukowanej i zaplanowania, gdzie poprowadzone zostaną kluczowe ścieżki - są to głównie kluczowe linie sygnałowe oraz linie masy (którym zwykle poświęcamy za mało uwagi).

Rozłożenie i orientacja elementów

Zanim zostanie poprowadzona pierwsza ścieżka na PCB, trzeba ustalić lokalizację poszczególnych komponentów. Jest to uwarunkowane szeregiem czynników, jednak dobrze jest uwzględnić opisane poniżej ogólne zasady.

Pogrupuj komponenty według funkcji

Komponenty, które mają podobne funkcje, powinny być zgrupowane fizycznie razem. Na przykład układy scalone do zarządzania zasilaniem (tzw. PMIC) powinny być zgrupowane w tej samej sekcji zarządzania energią wraz z przetwornicami, LDO i podobnymi urządzeniami, które wytwarzają sporo ciepła i generują wysokie prądy. Sekcja zasilania powinna być odseparowana od części analogowej i cyfrowej, zwłaszcza jeśli występują sygnały o wysokich częstotliwościach przełączania.

Elementy generujące zakłócenia elektromagnetyczne, takie jak cewki i transformatory, należy lokalizować z dala od bardziej wrażliwych sygnałów czy układów. Zgrupowanie tych elementów magnetycznych w jednym miejscu, przy zachowaniu odpowiednich separacji pól pomiędzy nimi, upraszcza dalsze projektowanie PCB.

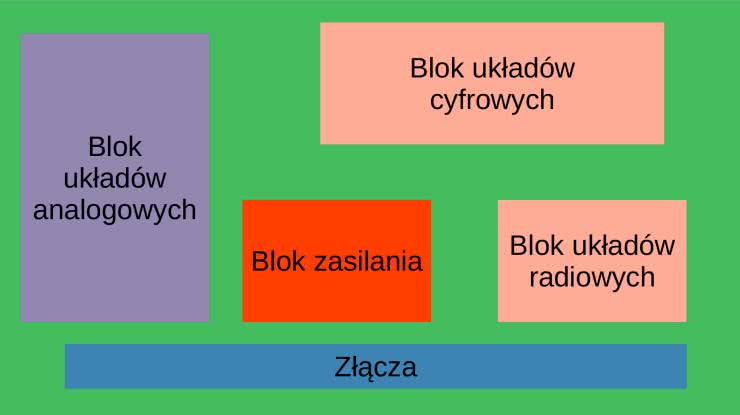

Grupowanie komponentów według ich funkcji pozwala również na lepszą kontrolę ścieżki powrotnej prądu przez linie czy wylewki masy - co do zasady, energia dostarczana do układu przez zasilacz wraca do niego ścieżkami masy. Tworząc na początku do projektowania PCB tzw. floorplan, czyli ogólne założenia, w jakich rejonach PCB znajdować się będą poszczególne sekcje układu (rysunek 1), można z łatwością rozmieścić tam elementy na samym wstępie, co uprości dalsze projektowanie PCB.

Niestety nie ma gotowych i jednoznacznych przepisów na kreację tego rodzaju planu - wszystko jest zależne od rodzaju danej sekcji. W pierwszej kolejności na płytce umieszcza się elementy, które z jakiegoś powodu mają ograniczoną możliwość lokalizacji na PCB, np. złącza, które muszą znaleźć się przy krawędzi. Następnie, obok złączy, dobrze umieścić jest sekcje, które są z nimi połączone tak, aby zapewnić możliwie krótkie ścieżki w układzie. Sekcja zasilania, podobnie jak inne fragmenty układu generujące dużo ciepła, umieszczone powinny być na ogół bliżej krawędzi PCB, chyba że zastosowane zostaną jakieś inne metody zarządzania temperaturą w układzie.

Użyj standardowej orientacji komponentów

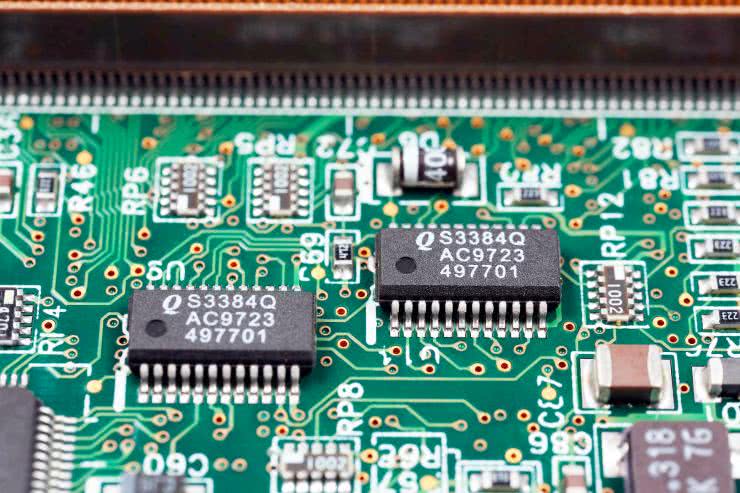

Układy scalone, niezależnie od ich gabarytów i liczby wyprowadzeń, zawsze mają wyprowadzenie referencyjne (pin 1). Aby usprawnić układanie tych elementów na PCB i uprościć fazę montażu, projektanci powinni zadbać o to, aby wszystkie układy scalone były ustawione w tym samym kierunku (fotografia 1). Zwiększa to efektywność procesu montażu i ogranicza błędy pozycjonowania. Mówiąc bardziej ogólnie, powszechną zasadą jest orientowanie podobnych komponentów (w tym także elementów pasywnych) w tym samym kierunku, co zapewnia bardziej wydajny i odporny na błędy proces układania i lutowania ich na PCB.

Na fotografii 1 pokazano, w jaki sposób zarówno aktywne, jak i pasywne komponenty zostały zorientowane zgodnie z bardzo precyzyjną logiką i regułami. Wszystkie podobne elementy zostały umieszczone w większości w tym samym kierunku i są tak samo zorientowane. Dodatkowo elementy ułożone są pod kątem 90 stopni pomiędzy sobą, co upraszcza montaż automatyczny.

Zaleca się podzielenie PCB na rzędy i kolumny oraz ich równomierne zorientowanie, aby uprościć montaż za pomocą maszyn typu pick-and-place, a także kontrolę i konserwację. Wszystkie spolaryzowane komponenty, takie jak kondensatory elektrolityczne i tantalowe czy diody, powinny być zorientowane w tym samym kierunku, wskazując biegunowość komponentów na sitodruku (warstwie opisowej). Dobrą zasadą jest zachowanie odstępu co najmniej 40 milsów między komponentami i co najmniej 100 milsów między każdym komponentem a krawędzią płytki drukowanej.

Po stronie lutowania płytki drukowanej należy unikać umieszczania komponentów SMD w pobliżu wyprowadzeń elementów przelotowych. Wszystkie elementy do montażu powierzchniowego powinny być umieszczone na tej samej stronie płytki, podczas gdy wszystkie elementy THT powinny być umieszczone na górnej stronie płytki PCB, aby uprościć montaż. Niezastosowanie się do tego może oznaczać, że konieczne będzie dodatkowe mocowanie elementów do PCB (np. klejenie) na czas montażu lub, co gorsza, ręczne montowanie i lutowanie elementów THT - wpływa to negatywnie na koszt procesu montażu układu.

Oddziel różne obszary od siebie

Obszary PCB, które zawierają komponenty cyfrowe, analogowe, radiowe (RF) lub zasilania, powinny być oddzielone od siebie. Z jednej strony realizuje się to poprzez pogrupowanie poszczególnych sekcji razem, ale konieczne jest również zachowanie odpowiedniej odległości pomiędzy sekcjami. Oddzielenie różnych obszarów funkcjonalnych zapobiega zakłóceniom między sygnałami analogowymi i cyfrowymi, wynikającym ze zjawiska przesłuchu, które może zagrażać integralności sygnału czy zwiększać poziom szumu w sygnale.

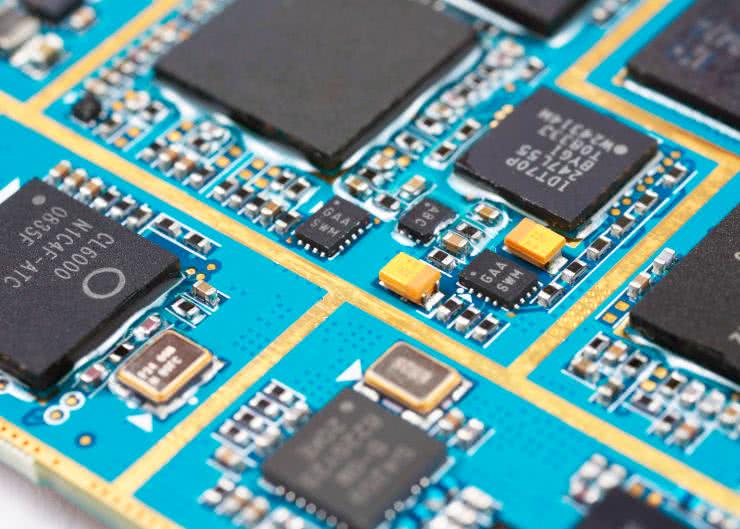

Najprostszym sposobem zapobiegania nakładaniu się ścieżek analogowych i cyfrowych jest trzymanie poszczególnych komponentów w oddzielnych obszarach (tak jak pokazano na fotografii tytułowej). Układy mieszane, należące jednocześnie do więcej niż jednej sekcji (np. przetworniki analogowo-cyfrowe ADC i cyfrowo-analogowe DAC), umieszczane są na granicach pomiędzy nimi.

Analogiczną zasadę należy zastosować do masy analogowej i cyfrowej, których nie wolno łączyć ze sobą w dowolny sposób - jest to opisane w dalszej części artykułu. Natomiast samo zagadnienie prowadzenia mas, ich separacji i łączenia stanowczo przekracza zakres tego artykułu.

Jako kryterium oddzielenia różnych obszarów można użyć zarówno funkcji elementu, jak i poziomów napięcia czy prądu, z jakimi pracuje. Oddzielone od siebie mogą też być układy, które są wyjątkowo wrażliwe na zakłócenia (te często nawet zamyka się w metalowych, podłączonych do masy puszkach - ekranach). Fotografia tytułowa pokazuje przykład wysoce zintegrowanej płytki, w której różne komponenty zostały pogrupowane i podzielone na sekcje, które następnie są dodatkowo izolowane za pomocą ekranów.

Precyzyjne i wrażliwe komponenty umieszczaj z dala od źródeł ciepła

W zastosowaniach, w których występuje duża moc, tranzystory MOSFET, IGBT, PMIC i stabilizatory napięcia wytwarzają znaczną ilość ciepła. Nawet jeśli do płytki dodana będzie wystarczająca liczba przelotek, aby wspomóc w jego rozpraszaniu albo zamontowane będą radiatory, to zawsze lepiej jest unikać umieszczania innych komponentów w pobliżu elementów zasilających. To samo dotyczy wzmacniaczy operacyjnych mocy lub innych urządzeń emitujących ciepło. Wynika to z prostego faktu - elementy, zlokalizowane blisko sekcji mocy, również będą się rozgrzewały, co może negatywnie wpływać na ich działanie. Np. w przypadku oporników, których typowy temperaturowy współczynnik rezystancyjny wynosi 100...300 ppm/°C, zmiana ich temperatury o 10°C może oznaczać zmianę rezystancji o 0,3% - w precyzyjnych systemach analogowych to bardzo dużo. W przypadku innych elementów, takich jak kondensatory elektrolityczne, zwiększanie temperatury pracy przyspiesza ich starzenie, a co za tym idzie, powoduje, że układ szybciej będzie wymagał serwisu.

Utrzymuj separację od krawędzi

Elementami, które z pewnością powinny znajdować się przy krawędziach płytki drukowanej, są złącza, zwłaszcza jeśli wymagają przykręcenia. Pozwala to uniknąć niepożądanego kontaktu kabli z innymi komponentami na płytce drukowanej i upraszcza montaż i instalację płytki w obudowie itd. Z drugiej strony zamiast tego należy unikać umieszczania wrażliwych urządzeń w pobliżu krawędzi płytki, ponieważ mają one inną charakterystykę impedancji w porównaniu z resztą obwodu i stwarzają większe ryzyko zakłóceń elektromagnetycznych wnikających do układu z zewnątrz.

Większość problemów z pozycjonowaniem napotykanych podczas faz montażu lub produkcji pojawia się, gdy komponenty są umieszczane zbyt blisko krawędzi PCB. Sprzęt do automatycznego montażu płytek elektronicznych wymaga zachowania minimalnych odległości elementów od krawędzi i tej odległości należy przestrzegać na etapie projektowania PCB. Aby uniknąć problemów z maszynami typu pick-and-place, należy zachować odstęp co najmniej 100 milsów między każdym komponentem a krawędzią płytki.

Masa

Prowadzenie ścieżek masy w układzie elektronicznym jest jednym z istotniejszych aspektów projektowania PCB. Nie możemy zaniedbać tego zabiegu też na etapie obierania strategi projektowania PCB, gdyż opisywać musi ona również, w jaki sposób prowadzona będzie w układzie masa.

Każdy duży kawałek miedzi na płytce drukowanej podłączony do potencjału masy nazywamy płaszczyzną lub wylewką masy. W przypadku płytki dwuwarstwowej wylewka jest zwykle rozłożona na dolnej warstwie, podczas gdy ścieżki i komponenty są rozmieszczone na górnej warstwie. W wielowarstwowej płytce drukowanej jedna z wewnętrznych płaszczyzn miedzianych jest zwykle przeznaczona jako płaszczyzna masy.

Jeśli wylewka masy nie pokrywa całkowicie całej warstwy, zawsze należy upewnić się, że nie tworzą się żadne zamknięte pierścienie w płaszczyźnie uziemienia, ponieważ powoduje to wzrost podatności na zakłócenia elektromagnetyczne (EMI) - pętla taka staje się anteną i zbiera zakłócenia z otoczenia i wstrzykuje je do masy. Należy pamiętać, że zakłócenia elektromagnetyczne mogą być indukowane w płaszczyźnie uziemienia przez inne komponenty na płycie lub pochodzić ze źródeł zewnętrznych.

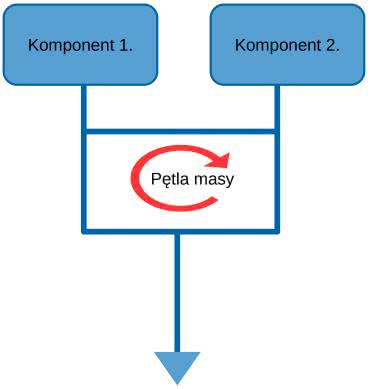

Podobnie umieszczenie niepotrzebnych ścieżek między stykami uziemienia dwóch komponentów tworzy pętlę uziemienia (rysunek 2). Jest to szczególnie silne źródło szumu między obwodami cyfrowymi, które naśladuje zachowanie odbicia od masy. Tworzy również skuteczną cewkę indukcyjną, która zwiększa podatność na zakłócenia elektromagnetyczne. Każdy komponent musi być indywidualnie podłączony do solidnej płaszczyzny masy, aby uniknąć powstawania tego rodzaju pętli.

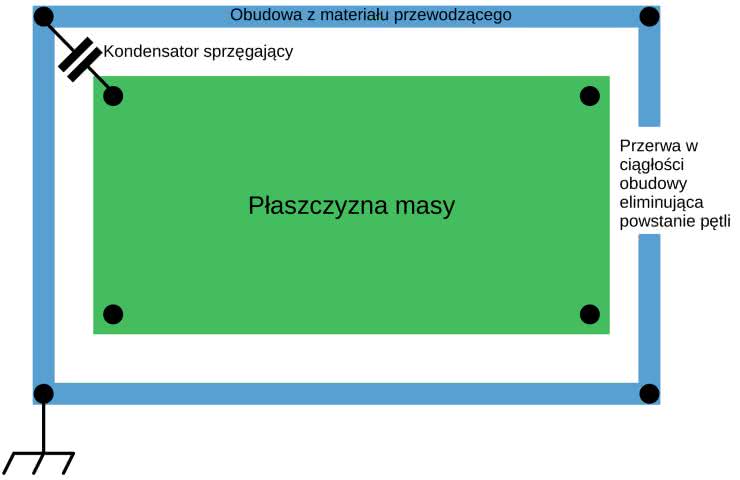

Korzystając z uziemienia obudowy, można uniknąć pętli masy, umieszczając przerwę w sekcji uziemienia, która łączy się z obudową, jak pokazano na rysunku 3. Zastosowanie kondensatora zapewnia punkt masy dla prądu przemiennego. Jest to idealna sytuacja dla sprzętu elektrycznego, który będzie zasilany z gniazdka sieciowego i musi mieć bezpośredni powrót do przewodu neutralnego.

Przelotki masy

W płytce wielowarstwowej płaszczyzny uziemienia na różnych warstwach są połączone ze sobą przelotkami. Połączenia te ułatwiają dostęp do płaszczyzny uziemienia w dowolnym miejscu na płytce drukowanej. Przelotki pomagają również zredukować pętle uziemienia w systemie. Zapewniają krótszą drogę powrotną dla prądu przez punkt uziemienia o niskiej impedancji dostępny na dowolnej warstwie PCB. Czasami kawałki miedzi mogą wpadać w rezonans przy częstotliwości równej 1/4 częstotliwości przepływającego przez nie prądu. Jest to jeden z powodów, dla których powinno się próbować poprowadzić możliwie najkrótsze połączenia między komponentami przy użyciu technik kontrolowanej impedancji. Umieszczenie uziemionych przelotek łączących w odpowiednich odległościach może pomóc wyeliminować te oscylacje, ponieważ zapewniają one pojemnościową ścieżkę do masy. Z reguły przelotki uziemiające muszą być umieszczone w odległości 1/8 długości fali lub mniejszej od odpowiedniego przewodnika. Dla warstwy miedzianej odległość ta (1/8 λ) wynosi około 18...37 mm przy częstotliwości 1 GHz.

Wylewki masy w stacku PCB

W wielowarstwowej płytce drukowanej rozmieszczenie warstw zasilania, sygnału i uziemienia w stosie ma duży wpływ na integralność sygnału i wpłynie na strategię routingu. Ważne jest, aby płaszczyzna uziemienia znajdowała się blisko płaszczyzn sygnałowych, aby zminimalizować drogę powrotną prądu.

Na płytce 4-warstwowej płaszczyzny zasilania i uziemienia są zwykle utrzymywane na warstwach wewnętrznych, podczas gdy ścieżki sygnału i komponenty są umieszczane na dwóch warstwach zewnętrznych. Zagadnienia związane ze stackupem laminatu opisaliśmy w oddzielnym artykule.

Układ komponentów analogowych i cyfrowych

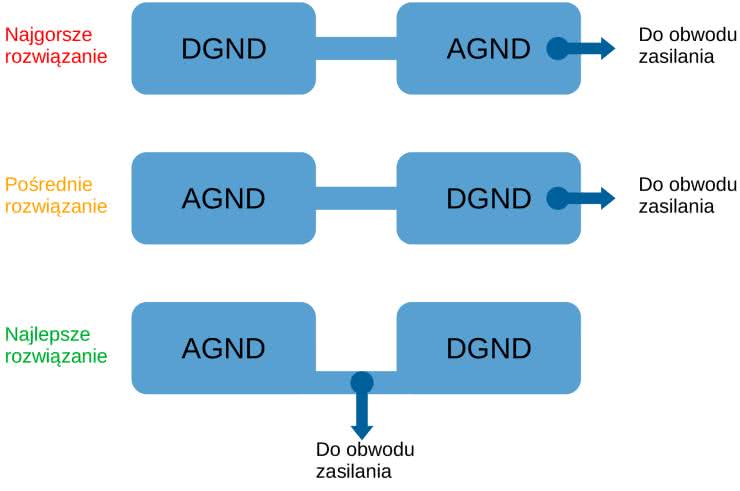

Elementy należy rozmieścić na warstwie sygnałowej blisko masy, tak aby ścieżki powrotne do masy były krótkie. Jeśli płytka drukowana zawiera komponenty analogowe i cyfrowe, połączenia masy muszą być umieszczone bardzo ostrożnie. Sekcje analogowa i cyfrowa płytki powinny być fizycznie od siebie odseparowane, ale nadal muszą być podłączone do tej samej ścieżki powrotnej masy do zasilacza. Niektórzy sugerują całkowite rozdzielenie masy cyfrowej i analogowej, a następnie połączenie ich za pomocą koralika ferrytowego, ale może to spowodować więcej problemów z zakłóceniami elektromagnetycznymi i szumami, niż ich rozwiązuje, zwłaszcza jeśli system pracuje z bardzo wysokimi częstotliwościami.

Dobrym sposobem na połączenie tych sekcji jest umieszczenie ścieżki powrotnej zasilacza między dwiema płaszczyznami, tak aby prądy powrotne z jednej sekcji nie przedostawały się do drugiej płaszczyzny (rysunek 4). Należy zauważyć, że żadne ścieżki nie powinny być prowadzone przez przerwę między dwiema płaszczyznami uziemienia, ponieważ tworzy to długą ścieżkę powrotną dla prądu, która jest bardzo podatna na zakłócenia elektromagnetyczne. Przestrzeń między płaszczyznami uziemienia może być wykorzystana do umieszczenia komponentów o mieszanym sygnale, takich jak ADC.

PCB jako radiator

Płytka drukowana może być postrzegana także jako mechanizm zarządzania temperaturą układu. Zwłaszcza duże pola miedzi, takie jak wylewki masy, idealnie nadają się do odprowadzania ciepła. Aby rozproszyć 1 W mocy cieplnej, dobrą praktyczną zasadą jest to, że pole miedzi musi mieć powierzchnię równą 15,3 cm², aby temperatura płyty wzrosła o 40°C. Jeśli płytka znajduje się w płynącym powietrzu, to wymaganie to można zmniejszyć o połowę (7,7 cm²/W). Wartości te zakładają, że chłodzony element jest połączony termicznie z miedzianą płaszczyzną, która rozciąga się do krawędzi płytki, oraz że płytka jest umieszczona w taki sposób, że powietrze może swobodnie przepływać po obu jej stronach. Jeśli te wymagania dotyczące gęstości mocy są zbyt restrykcyjne dla danego projektu, może być wymagane dodanie zewnętrznego radiatora. Ponadto wzrost temperatury o 40°C jest dobrym punktem wyjścia do rozważenia podczas kontrolowania temperatury płytki drukowanej i może wymagać redukcji.

Zawsze, gdy na płytce umieszcza się więcej niż jeden element zasilający, dobrą praktyką jest umieszczanie tych elementów w taki sposób, aby płytka PCB była przez nie możliwie równomiernie nagrzewana. Duże różnice temperatur na całej długości projektu płytki drukowanej nie pozwalają na optymalne przenoszenie energii cieplnej z zamontowanych elementów zasilających. Jeśli projektant ma dostęp do tego rodzaju narzędzi, to obrazowanie termiczne może pozwolić na empiryczną kontrolę rozmieszczenia komponentów celem rewizji projektu.

Im więcej przelotek umieści się pod komponentem, tym lepiej dana płytka drukowana transferuje energię cieplną na chłodzącą płaszczyznę. Przelotki układać należy tak, aby zwiększyć liczbę stykających się z padami zasilającymi danego elementu - one najefektywniej na ogół transferują ciepło z struktury półprzewodnikowej w obudowie.

W projektach, które rozpraszają wyższe moce, konieczne może być użycie większej grubości miedzi. Jedna uncja na stopę kwadratową (35 µm) miedzi jest zalecana jako punkt wyjścia dla typowych projektów układów zasilania.

Podczas używania wylewki do odprowadzania energii cieplnej z komponentu ważne jest, aby proces ten nie został przerwany przez ścieżki biegnące prostopadle do ścieżki termicznej z dala od elementu zasilającego. Jeśli trzeba zastosować radiator do utrzymania temperatury systemu w wymaganych granicach, należy zauważyć, że radiator będzie zazwyczaj znacznie bardziej skuteczny, jeśli zostanie umieszczony w taki sposób, że będzie połączony termicznie z obudową komponentu. Zwykle oznacza to przymocowanie radiatora po przeciwnej stronie płytki niż element montowany powierzchniowo. Chociaż umieszczenie radiatora bezpośrednio na wierzchu komponentu może wydawać się kuszące, opór cieplny plastikowej obudowy komponentów sprawi, że radiator będzie nieskuteczny. Jak wspomniano powyżej, wyjątkami od tej reguły są opakowania wyraźnie zaprojektowane tak, aby miały radiatory przymocowane do ich obudowy.

Podsumowanie

Zrozumienie wyzwań stawianych przez projekt płytki drukowanej pozwala na opracowanie kompletnej i dostosowanej do sytuacji strategii projektowania. Wdrożenie jej na wczesnym etapie projektowania pozwala na uniknięcie przestojów, tracenia czasu podczas projektowania, a także nierzadko marnowania pieniędzy.

Projektowanie precyzyjnej PCB wymaga dbałości o szczegóły, a jednym z wielu aspektów projektowych, na które należy zwrócić uwagę, jest rozmieszczenie elementów i prowadzenie masy w układzie. Praktyczną zasadą, której należy się tutaj trzymać, jest „uziemienie przed innymi ścieżkami”, co oznacza, że przed trasowaniem ścieżek sygnałowych należy rozważyć lokalizację połączeń uziemiających na płytce drukowanej. Ważne jest, aby nie pozostawiać żadnych pływających płaszczyzn na płytce drukowanej i zamiast tego podłączyć je do masy. Edytory płytek drukowanych mają na ogół funkcje sprawdzania zasad projektowania (DRC), które informują o każdym pływającym polu masy.

Opisane powyżej zasady w żaden sposób nie wyczerpują tematu kreowania strategii projektowania płytek drukowanych, jednakże pozwalają na zapoznanie się z pewnymi ogólnymi koncepcjami. Być może dla części Czytelników będzie to impuls, aby zwrócić baczniejszą uwagę na pomijane dotąd aspekty projektu PCB, co może pozwolić na tworzenie lepszych projektów, skrócenie czasu wprowadzania nowego produktu na rynek czy redukcję kosztów prac projektowych.

Nikodem Czechowski, EP

Bibliografia:

Zaloguj

Zaloguj