Ciągły rozwój współczesnej elektroniki w coraz większym stopniu popycha technologię płytek drukowanych (PCB) w kierunku takich wymagań jak miniaturyzacja, mniejsza masa, większa szybkość, lepsza funkcjonalność i niezawodność oraz dłuższa żywotność, co skutkuje popularnością wielowarstwowych PCB. Laminowane ze sobą dwie lub więcej warstwy miedzi układane razem w celu wyprodukowania wielowarstwowych płytek drukowanych poprzez wytworzenie niezawodnego, ściśle zdefiniowanego połączenia między nimi. W typowej wielowarstwowej płytce drukowanej znajdują się cztery lub więcej warstw przewodzących, z dwiema warstwami na zewnątrz i dwoma warstwami w środku. Wraz ze wzrostem złożoności i gęstości PCB mogą wystąpić pewne problemy, takie jak zwiększony poziom szumu, pojemności błądzące czy przesłuchy pomiędzy sygnałami, gdy układ warstw nie jest odpowiednio dobrany.

Typowa płytka drukowana składa się z jednej bądź kilku warstw przewodzących, rozdzielonych warstwami izolatora, który jednocześnie zapewnia jej sztywność i wytrzymałość mechaniczną (a także pewnym stopniu pozwala odprowadzać ciepło). W praktyce realizuje się to sklejając (laminując) ze sobą odpowiednie warstwy wykonane z, typowo, laminatu szkłoepoksydowego, czasami pokrytego warstwą miedzi, za pomocą warstw nasączonych nieutwardzoną żywicą. Istnieją oczywiście inne materiały do produkcji PCB - te najczęściej spotykane omówimy w dalszej części artykułu.

Każda z tych warstw pełni swoją odpowiednią rolę oraz ma wpływ na nasz projekt. W poniższym tekście przyjrzymy się poszczególnym warstwom, ich roli i podstawowym parametrom, a następnie spróbujemy nakreślić podstawy strategii doboru stackupu PCB do wymagań konkretnego projektu.

Planowanie optymalnego ułożenia wielowarstwowego (stackupu) jest jednym z najważniejszych elementów określania kompatybilności elektromagnetycznej (EMC) produktu. Dobrze zaprojektowane rozłożenie warstw może zarówno zminimalizować promieniowanie, jak i zapobiec zakłóceniom obwodu przez zewnętrzne źródła promieniowania. Prawidłowo ułożone masy na PCB mogą również zmniejszyć problemy z przesłuchami czy niedopasowaniem impedancji. Jednak nieodpowiedni projekt może spowodować wzrost promieniowania EMI (zakłóceń elektromagnetycznych), ponieważ odbicia i oscylacje w systemie w wyniku niedopasowania impedancji mogą radykalnie obniżyć parametry czy niezawodność produktów. Ten artykuł ma się koncentrować na definicji poszczególnych warstw i podstawowych zasadach projektowania ich układu.

Co to jest stackup

Stackup, czyli układ warstw PCB, to termin, który odnosi się do ułożenia warstw miedzi i warstw izolacyjnych, które składają się na płytkę drukowaną przed zaprojektowaniem układu ścieżek płytki. Jak sama nazwa wskazuje, stackup opisuje zbiór - stos, warstw miedzi i izolatorów, które tworzą płytkę. Układ warstw w PCB ma kluczowe znaczenie w świecie elektroniki. Aby produkty elektroniczne miały zwartą konstrukcję, projektanci korzystają z trzeciego wymiaru, rozmieszczając ścieżki na wielu warstwach. Wiele warstw wymaga jednak odpowiedniego projektu, celem eliminacji zakłóceń elektromagnetycznych i minimalizacji zakłóceń krzyżowych.

Podczas gdy dokładanie kolejnych warstw pozwala uzyskać większe zagęszczenie ścieżek na jednej płytce poprzez różne warstwy płytki PCB. Wielowarstwowa struktura płytek PCB zapewnia wiele innych korzyści:

- stos warstw PCB może pomóc zminimalizować podatność obwodu na zakłócenia zewnętrzne, jak również zminimalizować generowane na zewnątrz promieniowanie elektromagnetyczne;

- odpowiedni projekt warstw może pozwolić zagwarantować utrzymanie wymaganej impedancji ścieżek oraz zredukować przesłuchy pomiędzy poszczególnymi sygnałami wysokiej częstotliwości;

- w systemach wysokiej częstotliwości projekt PCB, w tym układ warstw, jest gwarantem zachowania integralności sygnałów;

- odpowiednio dobrany stackup PCB może również pomóc w poprawie ekonomii produkcji, zwiększaniu wydajności produkcji itp.

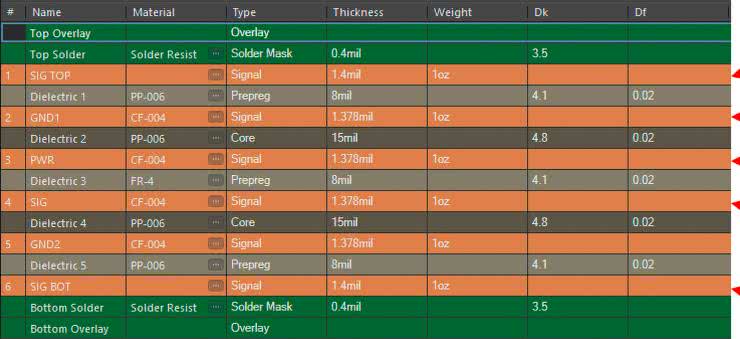

Ściśle rzecz biorąc, stackup, to część dokumentacji produkcyjnej płytki drukowanej, która opisuje kolejność i parametry poszczególnych warstw płytki drukowanej. Przykładowy stackup (pochodzący z programu Altium Designer) pokazano na rysunku 1.

Jest to stos PCB składający się z 6 warstw elektrycznych, oznaczonych 1, 2… 6, lub, odpowiednio, SIG TOP, GND1, PWR, SIG, GND2, SIG BOT. Wszystkie warstwy przewodzące mają grubość 1,378 milsa (1,4 mils w przypadku zewnętrznych warstw z uwagi na metalizację PCB), czyli 35 mikrometrów - to standardowa grubość miedzi „jednouncjowej” - jedna stopa kwadratowa folii o takiej grubości waży dokładnie jedną uncję. Warstwy dielektryczne mają grubość 15 milsów lub 9 milsów, zależy czy są prepregiem czy rdzeniem (core). W tabeli znajdują się także wyszczególnione materiały, z jakich zrobiona jest dana warstwa oraz stała dielektryczna (Dk) danego materiału. Ten ostatni parametr jest kluczowy dla obliczania impedancji ścieżek na PCB.

W przypadku wielowarstwowych płytek PCB dodatkowo warstwy miedzi oznaczone są, jako płaszczyzny (wylewki) masy, płaszczyzny (wylewki) zasilania i warstwy sygnałowe. Istotność kolejności tych warstw opisana jest dokładniej w dalszej części artykułu.

Warstwy mechaniczne

Wielowarstwowa płytka drukowana jest wykonywana z szeregu warstw, które w procesie produkcji są ze sobą precyzyjnie łączone (laminowane). Typowe laminaty stosowane do produkcji płytek drukowanych, zawierają włókno szklane nasączone żywicą epoksydową, która utwardza się po podgrzaniu (nanoszona żywica jest już mieszanką zasadniczej żywicy i utwardzacza, a ciepło po prostu aktywuje proces sieciowania żywicy).

Można wyróżnić dwa rodzaje warstw, wykorzystywanych, jako półprodukty do produkcji gotowych płytek wielowarstwowych - tzw. rdzenie oraz prepregi. Istnieje pomiędzy nimi wiele podobieństw, głównie materiałowych, ale spełniają zupełnie inne role w procesie produkcji PCB.

Rdzeń

Rdzeń (core) to wstępnie zlaminowany, na ogół dwustronny, arkusz, pokryty miedzianą folią. W dużym uproszczeniu mówiąc, rdzeń przypomina zwykłą płytkę dwuwarstwową. Podobieństwo to nie jest przypadkowe, gdyż to z rdzeni wykonuje się takie płytki drukowane. Typowy surowy rdzeń pokazano na fotografii 1. Rdzenie dostępne są w różnej grubości. Standardowy rdzeń, stosowany do produkcji płytek dwuwarstwowych, ma grubość 1,5 mm, ale dostępne są rdzenie o różnych grubościach. To, jaki wybór grubości mamy w przypadku danego projektu uzależnione jest od ilości warstw (ciężko sobie wyobrazić PCB np. złożone z ośmiu warstw, które miałoby grubość 6 mm) oraz wymagań dotyczących impedancji ścieżek. Zewnętrzne rdzenie regulują, na ogół, odległość pomiędzy ścieżkami na warstwach top i bottom oraz kolejną warstwą, którą jest, typowo, wylewka masy. Od odległości tej zależy impedancja ścieżek na warstwach top i bottom.

Po wytrawieniu i przewierceniu i/lub metalizacji rdzeni, należy je ze sobą połączyć w jedną całość. W tym celu stosuje się prepregi, funkcjonujące jak swojego rodzaju klej do scalenia dwóch warstw ze sobą. Operacje wiercenia i metalizacji, realizowane na tym etapie, tj. zanim gotowa będzie kompletna płytka drukowana, pozwalają na tworzenie tzw. ślepych i zagrzebanych przelotek. O tych elementach PCB wspomniano dokładniej w dalszej części artykułu, gdyż są one jednym z czynników, który wyznacza kolejność laminowania warstw, a także samą konstrukcję PCB - ilość rdzeni, prepregów itd.

Prepreg

Pre-impregnated oznacza wstępnie nasączone (impregnowane) warstwy tkaniny szklanej, które są dostarczane nasączone żywicą epoksydową zmieszaną z utwardzaczem w formie sztywnych arkuszy, jak pokazano na fotografii 2. Żywica w prepregach nie jest jeszcze utwardzona. Wykorzystuje się je do połączenia rdzeni ze sobą. Po ułożeniu poszczególnych warstw - rdzeni i prepregów pomiędzy nimi, w ustalonej kolejności, pakiet taki jest rozgrzewany i ściskany w prasie. Ciepło powoduje aktywację utwardzacza w żywicy prepregu i sieciowanie polimeru, co scala warstwy ze sobą w jedną całość.

Prepregi dostępne są również w szerokim zakresie grubości. Pozwala to na takie dobrani ich grubości, by zagwarantować odpowiednią grubość finalnego PCB jak i wymagane odległości pomiędzy poszczególnymi warstwami.

Przelotki - ślepe i zagrzebane

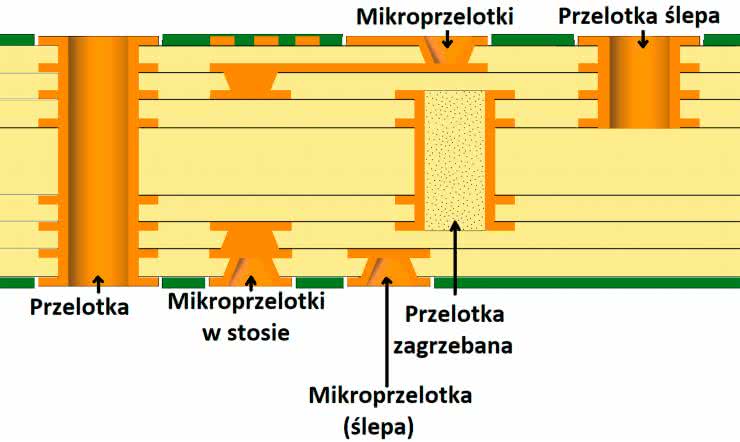

Przelotka (via) to metalizowane otwory, łączące elektrycznie poszczególne warstwy na płytce drukowanej. Typowe przelotki powstają po wykonaniu otworów w gotowym laminacie i elektrolitycznym osadzeniu cienkiej warstwy metalizacji na ściankach tego otworu. Powoduje to powstanie połączenia elektrycznego pomiędzy wszystkimi polami miedzi w danym punkcie w całym stosie PCB. Na rysunku 2 pokazano w uproszczeniu przekrój płytki drukowanej z przelotkami. Na rysunku, oprócz przelotki penetrującej cały stos warstw płytki drukowanej, widzimy również przelotki, które przechodzą tylko przez kilka warstw. W zależności o tego, czy są one w pełni schowane w PCB czy jedna strona przelotki jest widoczna na zewnętrznej warstwie (top lub bottom), nazywa się je, odpowiednio, zagrzebanymi lub ślepymi przelotkami.

Zagrzebane przelotki służą do tworzenia połączeń warstw wewnętrznych, które nie mają kontaktu z warstwami zewnętrznymi. Otwory dla każdego poziomu połączenia muszą być niezależnie zdefiniowanie w osobnych plikach wierceń. W przypadku tych otworów sugeruje się, aby stosunek głębokości otworu do średnicy wiertła musi być ≤1,2. Zakopana przelotka łączy, co najmniej dwie warstwy bez sięgania do zewnętrznej krawędzi płytki, dlatego też nazywa się je zagrzebanymi - są zakopane pod innymi warstwami i znajdują się całkowicie w środku.

Ślepe przelotki łączą z kolei warstwy zewnętrzne z jedną lub kilkoma warstwami wewnętrznymi, ale nie przechodzą przez całą płytkę. Tego rodzaju przelotki to miedziowane przelotki, które są połączone tylko z jedną zewnętrzną warstwą płytki drukowanej, przez co jest ona ślepa - nie penetruje całej płytki drukowanej. Dla tego rodzaju przelotek rekomenduje się otwory o średnicy takiej, aby stosunek głębokości otworu do jego średnicy był mniejszy lub równy 1.

Ponadto występują jeszcze, jak widać na rysunku 2 tzw. mikroprzelotki. Tego rodzaju przelotki wykonywane są inną technologią (na ogół laserowo) i łączą one dwie sąsiednie warstwy oddzielone rdzeniem.

Rodzaje przelotek, jakie stosujemy w projekcie, jest o tyle istotne, że jest powiązane z decyzją o stosowaniu rdzeni i prepregów w określonej kolejności w stosie oraz o przebiegu samego procesu produkcyjnego. W przypadku, gdy nie wykonujemy w PCB żadnych przelotek zagrzebanych i ślepych, wszystkie warstwy laminowane są na raz, w jednym procesie. Jeśli jednak potrzebujemy tego rodzaju przelotki, należy pamiętać, że wiercić można jedynie w już zlaminowanych warstwach. Ma to dwie istotne implikacje - każdy dodatkowy rodzaj przelotek wydłuża proces laminacji stosu o jeden krok.

Warstwy elektryczne

Oprócz podziału na poszczególne mechaniczne elementy składowe, warstwy PCB można podzielić na różnego rodzaju warstwy elektrycznie. Podział ten wynika z charakteru ścieżek (bądź ich braku) na danej płaszczyźnie. W dużym uproszczeniu, wyróżnić możemy dwa rodzaje warstw - warstwy sygnałowe, na których prowadzone są ścieżki przenoszące dane i inne sygnały oraz wylewki - masy i zasilania, czyli duże pola miedzi, które rozciągają się na powierzchni całej PCB.

Warstwy sygnałowe

Warstwy sygnałowe to warstwy, na których prowadzimy ścieżki z sygnałami innymi niż masa i zasilanie. Ich liczba w płytce drukowanej dobierana jest do ilości i wielkości ścieżek, jakie poprowadzić trzeba w projekcie. Większość projektów elektronicznych mieści się na dwóch warstwach ścieżek, jednak w przypadku konieczności gęstego upakowania ścieżek lub konieczności prowadzenia dużej liczby ścieżek o wysokim prądzie, może okazać się, że konieczne jest dodanie trzeciej, czwartej itd. warstwy sygnałowej na PCB.

Wylewki masy i zasilania

Jak napisano powyżej, niektóre warstwy miedzi w płytce drukowanej, zajęte są wylewkami masy oraz zasilania. Wylewka (w angielskim używa się słowa polygon) to pole miedzi, definiowane przez otaczające je elementy. W przypadku ścieżki drukowanej, jej przebieg wyznaczany jest ręcznie i łączy ona, zasadniczo, dwa punkty. Tego rodzaju ścieżki składają się na warstwy sygnałowe, ale wylewki generowane są w inny sposób. W dużym uproszczeniu, wylewka, to takie pole miedzi, gdzie miedź znajduje się wszędzie tam, gdzie może się znajdować. Wytrawione obszary miedzi ograniczają się jedynie do obszarów izolacji pomiędzy wylewką, a elementami o innym potencjale (przelotki, nóżki elementów przewlekanych itd.).

Płaszczyzna uziemienia ma trzy główne cele na płytce drukowanej:

- Powrót prądu zasilającego - większość elementów na płytce jest podłączona do linii zasilania. Prądy powrotne muszą trafić z powrotem do zasilacza. W płytkach bez wylewki masy, ścieżki powrotu do zasilania zwykle muszą być prowadzone dosyć szeroko, utrudniając prowadzenie innych ścieżek. Poświęcając całą warstwę na wylewkę masy upraszcza się podłączenie elementów.

- Powroty sygnałów - podobnie, jak w przypadku zasilania, sygnały również muszą wracać masą do swojego źródła. W przypadku sygnałów o wysokiej częstotliwości bardzo ważne jest, aby miały one wyraźną ścieżkę powrotną na płaszczyzny masy. Bez niej system może generować wiele zakłóceń.

- Mniejszy szum i zakłócenia - wraz ze wzrostem prędkości sygnału pojawia się więcej zakłóceń wynikających z przełączania obwodów cyfrowych itp. Powoduje to powstawanie impulsów szumu w obwodzie masy, które mogą wpływać na inne części obwodu. Wylewka masy z dużym obszarem przewodzenia pomaga zmniejszyć ilość tych zakłóceń, ponieważ ma niższą impedancję niż w przypadku, gdy sieć masy jest poprowadzona przez ścieżkę.

Planując stos warstw płytki drukowanej, projektant PCB może użyć płaszczyzny masy, aby pomóc kontrolować parametry elektryczne płytki. Używając płaszczyzny uziemienia między dwiema warstwami sygnałowymi, można wyeliminować przesłuchy między sygnałami na tych warstwach. Zapewnienie, że istnieje nieprzerwana ścieżka zwrotna sygnału w masie, poprawia integralność sygnałów i gwarantuje odpowiednią ich impedancję, a dodatkowo wylewki masy są również połączone z komponentami, które się nagrzewają, aby pomóc rozproszyć ciepło.

Kolejność

Kolejność warstw różnego rodzaju w stosie PCB jest istotna, ma ona kluczowy wpływ na impedancje ścieżek oraz pozwala na zachowanie integralności sygnałów na PCB. Na ogół najbardziej zewnętrzne warstwy, zwyczajowo nazywane top i bottom (górna i dolna), są warstwami sygnałowymi. Wylewki masy i zasilania stosowane powinny być naprzemiennie z warstwami sygnałowymi. Jest to w szczególności istotne, jeśli na danej warstwie sygnałowej prowadzona ma być linia mikropaskowa dla sygnałów o wysokiej częstotliwości. Wymaga ona nieprzerwanej płaszczyzny masy bezpośrednio pod nią w ustalonej odległości. Gwarantuje to odpowiednią impedancję tej linii i zachowanie integralności sygnału.

Inne laminaty

Istotną kwestią, podczas definiowania stackupu, jest wybór materiału PCB. W znakomitej większości urządzeń stosuje się klasyczne laminaty szkłoepoksydowe, takie jak FR4, ale istnieje szereg innych materiałów, z których produkować można płytki drukowane o szczególnych własnościach.

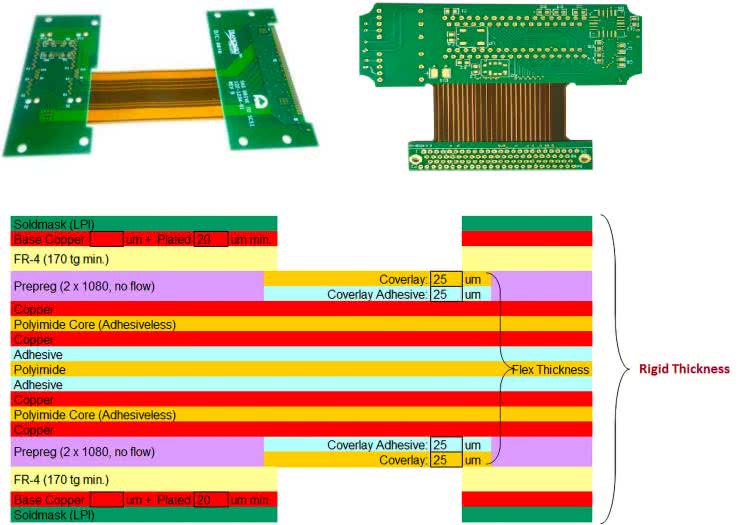

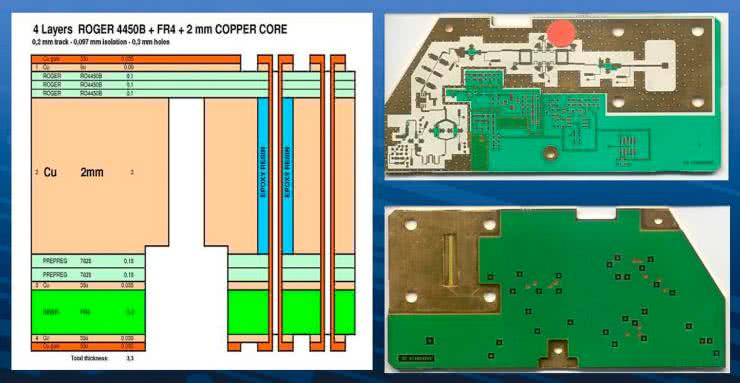

O innych materiałach do produkcji PCB, ich parametrach i zastosowaniach, pisaliśmy szerzej w zeszłym roku w numerze poświęconym technologii płytek drukowanych. Komponując stackup PCB można dodawać pojedyncze warstwy różnych rodzajów, tworząc płytki o hybrydowym układzie warstw, np. flex-rigid (rysunek 3) czy z dodanymi warstwami metalowymi, zapewniającymi lepsze chłodzenie (rysunek 4).

Podsumowanie

Stackup odnosi się do warstw miedzi i dielektryka, które tworzą stos PCB. Wraz z pojawieniem się nowoczesnych technologii kompaktowa elektronika jest czymś więcej niż koniecznością, dlatego układanie warstw PCB ma kluczowe znaczenie. W przypadku zwartej konstrukcji produktów elektronicznych, konieczne jest używanie wielowarstwowych płytek drukowanych. Taka konstrukcja pomaga poprawić zdolność płytki PCB do prawidłowego rozprowadzania energii oraz pozwala wyeliminować zakłócenia elektromagnetyczne, zminimalizować zakłócenia krzyżowe i przenosić sygnały o dużych częstościach.

Planowanie konfiguracji stosu wielowarstwowych PCB jest jednym z najważniejszych aspektów w osiąganiu najlepszej możliwej wydajności produktu. Prawidłowo ułożone warstwy mogą skutecznie zmniejszyć emisje elektromagnetyczne, przesłuchy i poprawić integralność sygnału. Gorszy stackup może zwiększyć tę emisje czy sprawić, że produkt będzie bardziej podatny na szum z zewnątrz. Może to powodować problemy z działaniem z powodu zakłóceń, co radykalnie zmniejsza wartość i niezawodność systemu.

Tłumienie zakłóceń u źródła, a nie próba wyeliminowania problemów po zbudowaniu produktu, ma wiele zalet. Pozwala na przygotowanie do testów od razu gotowego urządzenia, co pozwala na kończenie projektów na czas i zgodnie z budżetem poprzez skrócenie cyklu projektowania, krótszy czas wprowadzenia produktu na rynek i wydłużenie cyklu życia produktu.

Wylewki na wielowarstwowych płytkach PCB zapewniają znaczną redukcję emisji promieniowania w porównaniu z dwuwarstwowymi płytkami PCB. Z reguły płyta czterowarstwowa będzie emitować o 15 dB mniej promieniowania niż płyta dwuwarstwowa. Dodatkowo, umożliwia to kierowanie sygnałów w konfiguracjach linii transmisyjnych z kontrolowaną impedancją, wytwarzając znacznie mniej promieniowania.

Nikodem Czechowski, EP

Bibliografia:

- Barrey Olney, „Multilayer PCB Stackup Planning”, In-Circuit Design Pty. Ltd., Australia 2010.

- https://resources.altium.com/

- https://www.tessolve.com/

- https://www.technotronix.us/

- https://www.polarinstruments.com/

- https://resources.pcb.cadence.com/

- https://www.pcb-tecnomec.com/

- https://www.ourpcb.com/

Zaloguj

Zaloguj