W ostatniej dekadzie branża EMS w Polsce intensywnie się rozwijała. Najważniejszym czynnikiem, który sprzyjał krajowemu rynkowi usług były oczywiście niższe koszty pracy w porównaniu do Europy Zachodniej i Skandynawii, co przekładało się na konkurencyjne ceny realizacji zamówień. Nie bez znaczenia były, i nadal są, wysokie kompetencje naszej kadry, dobra wiedza na temat technologii produkcji, wysoka jakość oraz rzetelność krajowych firm.

Korzystnym czynnikiem jest także lokalizacja Polski pomiędzy Europą Zachodnią a Azją. Teraz, gdy wzrosły koszty produkcji w firmach azjatyckich oraz nastąpiła poważna zmiana w myśleniu o bezpieczeństwie biznesu spowodowana pandemią i polityką międzynarodową.

Wyraźnie widoczna jest tendencja powrotu firm elektronicznych na rynki macierzyste – to tzw. onshoring. Sprzyjającym czynnikiem jest też szybki rozwój nowych technologii takich, jak urządzenia M2M, Smart Home, IoT, Smart City czy różnych typów sieci bezprzewodowych. Dzięki temu polskie firmy z branży elektronicznej oraz powstające startupy wprowadzają na rynek wiele oryginalnych i ciekawych projektów.

Obecnie branża EMS zmienia się w kierunku zapewnienia coraz większej kompleksowości usług. Firmy z tego obszaru nieustannie starają się zaoferować klientom coraz szerszy zakres współpracy, ponieważ takie są oczekiwania, światowe trendy i wymagania biznesowe.

Główne założenie jest takie, że jeśli producent elektroniki osiągnie taki poziom działalności, w którym zdecyduje o współpracy z firmą EMS, to powinien mieć możliwość całkowitego uwolnienia się od procesu produkcji. Kompleksowość w produkcji oznacza pełen wachlarz usług produkcyjnych, a więc poza montażem, takie operacje, jak kompletacja podzespołów, pokrywanie lakierem i innymi powłokami i zalewami, przygotowanie obudowy i montaż mechaniczny, przygotowanie okablowania, montaż serii prototypowej, a także pakowanie i wysyłka. A w ostatnim czasie oferty zaczynają obejmować produkcję płytek drukowanych, pomoc w projektowaniu lub wręcz zaprojektowanie urządzenia i wykonanie niezbędnych badań pod kątem bezpieczeństwa użytkowania i kompatybilności elektromagnetycznej.

Wyjaśnienie terminów

Złożoność procesu produkcji elektroniki uwidacznia się już w samej sferze nazewnictwa. W powszechnym użyciu spotyka się anglojęzyczne określenia OEM, EMS, ODM oraz CEM, opisujące rolę oraz zakres kompetencji różnych przedsiębiorstw. Z uwagi na specyfikę branży oraz mnogość różnych możliwych rozwiązań i sposobów organizacji cyklu życia urządzenia, określenia te nie są zdefiniowane bardzo precyzyjnie, przez co granice między nimi mogą wydawać się niekiedy dość płynne.

Pojęcie OEM (Original Equipment Manufacturer) odnosi się do marek i przedsiębiorstw oferujących produkt końcowy, sprzedawany pod własnym logo. Podmioty typu OEM skupiają się zazwyczaj na rozwoju produktu, wprowadzaniu innowacji oraz nowych funkcjonalności, a także częściowo lub całkowicie na procesie jego projektowania. OEM może zlecać część lub całość czynności związanych z procesem wytwarzania podmiotom zewnętrznym, nadal pozostaje jednak właścicielem praw intelektualnych produktu końcowego. Jako OEM określać można w zasadzie wszystkie podmioty sprzedające urządzenia opatrzone własnym logo – przy czym odnosić się to może do całych urządzeń, jak i poszczególnych ich części (OEM może wytwarzać np. podzespoły z branży automotive czy karty graficzne do komputerów).

Pojęciem ODM (Original Design Manufacturer) określa się zazwyczaj podmioty oferujące gotowe układy lub urządzenia, które jednak nie są sprzedawane pod własną marką. ODM jest autorem projektu układu oraz posiadaczem związanych z tym praw intelektualnych.

Tego typu przedsiębiorstwa specjalizują się zazwyczaj w produkcji specjalistycznych komponentów, wchodzących w skład bardziej złożonych urządzeń. Przykładem działalności typu ODM może być podmiot oferujący ładowarki telefoniczne oraz zasilacze komputerowe.

Są to gotowe produkty, od początku do końca rozwijane oraz produkowane przez daną firmę, sprzedawane jednak jako część innego urządzenia, pod marką i logo jego producenta.

Usługi EMS (Electronic Manufacturing Service) to szerokie pojęcie opisujące w ogólności wszystkie czynności związane z kontraktową produkcją elektroniki na zlecenie innych podmiotów (np. OEM). Usługi te nie muszą ograniczać się do samego procesu produkcji, mogą również obejmować wsparcie posprzedażowe, serwis i naprawę, organizację procesu logistycznego, a także doradztwo projektowe. Przedsiębiorstwa EMS potrafią być naprawdę dużymi podmiotami, o obrotach dorównujących największym powszechnie znanym markom z branży elektronicznej. Cechą charakterystyczną podmiotów świadczących usługi EMS jest brak własności praw intelektualnych do wytwarzanych produktów.

O ile określenie EMS stosuje się zazwyczaj do podmiotów oferujących bardziej kompleksowy zakres usług, o tyle mniejsze i bardziej wyspecjalizowane przedsiębiorstwa opisuje się niekiedy terminem CEM (Contract Electronic Manufacturer) albo ECM (Electronic Contract Manufacturer). Dotyczy to przede wszystkim firm oferujących jeden typ usługi, np. produkcję płytek PCB czy montaż wiązek kablowych. Nie ma przy tym jednoznacznej granicy pomiędzy określeniami EMS oraz CEM, gdyż pojęcia te dotyczą w zasadzie tego samego typu działalności.

Po pierwsze – wytwarzanie PCB

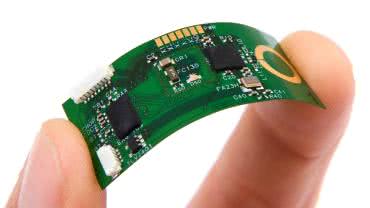

Przez wiele lat obwody wykraczające technologicznie poza sztywne płytki jedno- i dwustronne były tylko ciekawostką. Jednak wszystkie nowoczesne rozwiązania koncentrują się wokół miniaturyzacji, a to powoduje szybki wzrost wymagań technologicznych w zakresie PCB. Aby sprostać wymaganiom klientów biura projektowe coraz częściej przygotowują klientom projekty obwodów na cienkich laminatach, z płytkami sztywno-giętkimi (rigid-flex) (fotografia 1) i elastycznymi (flexible PCB) (fotografia 2) oraz oczywiście z płytkami wielowarstwowymi.

Płytki czterowarstwowe są mniej więcej około dwukrotnie droższe od 2-warstwowych, ale przecież taki obwód może być mniejszy, więc końcowa różnica cenowa w rzeczywistości może być mniejsza. Podobnie będzie niedługo z obwodami na materiałach elastycznych i wersjami sztywno-giętkimi, które też tanieją.

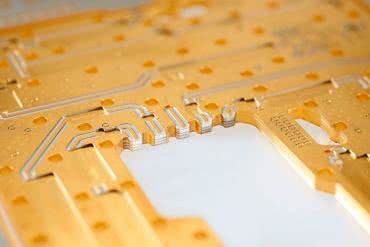

Przykładem klientów na takie nowoczesne rozwiązania są np. firmy związane z sektorem kosmicznym, które generują zamówienia na obwody mikrofalowe, w tym również na konstrukcje hybrydowe. Bazują one na specjalnych laminatach teflonowych, które pokrywa się powłokami z pozłacanego srebra immersyjnego, które nie powoduje pogorszenia parametrów obwodów mikrofalowych (fotografia 3). Warto zauważyć, że znaczącym klientem na obwody drukowane są producenci oświetlenia, którzy cały czas inwestują w technologię LED. Są oni klientami na płytki z rdzeniem metalowym i tradycyjne obwody o dużych rozmiarach.

Zmiany technologiczne na rynku płytek drukowanych wywołują też wchodzące na rynek nowe podzespoły. Są one zawsze coraz mniejsze, bo w ten sposób zapewnia się miniaturyzację, niższe koszty i innowacyjność. Konstruktorzy mają też coraz mniej możliwości wyboru obudowy dla poszczególnych chipów. Często nowe serie są dostępne w dwóch wersjach, z czego obie są bardzo małe. Skutkiem jest konieczność stosowania płytek wielowarstwowych, zagrzebanych przelotek i innych nowinek, bo przy gęstym rastrze nie da się przeprowadzić ścieżek między padami. Nawet jeśli w aplikacji nie brakuje miejsca, układ połączeń nie jest bardzo zawiły, sięga się po zaawansowane płytki, bo obudowy podzespołów o małym rastrze to wymuszają.

Wyższe wymagania jakościowe i techniczne dotyczą też metod pokrycia padów. Powszechna i sprawdzona metoda LF HASL ma pewne wady, takie jak nierówne powierzchnie, możliwe zwarcia, zatkane lub zmniejszone powlekane otwory przelotowe. Ograniczają one lub całkowicie dyskwalifikują zastosowanie tego procesu w przypadku ekstremalnie miniaturowych elementów i płytek o wysokiej gęstości rozmieszczenia elementów. W śród dostępnych opcji pokrycia padów, najczęściej spotykane są:

- LF HASL (Lead Free Hot Air Solder Leveling) – sprawdzona metoda powlekania, polega na zanurzeniu płytki w stopionym lutowiu, a następnie usunięcie jego nadmiaru za pomocą strumienia gorącego powietrza (stąd jego nazwa) (fotografia 4).

- OSP (Organic Solderability Preservatives) – na czystą, gołą powierzchnię miedzi nakłada się chemicznie warstwę związku organicznego na bazie wody. Łączy się on z miedzią i tworzy warstwę chroniącą powierzchnię miedzi przed utlenianiem w normalnym środowisku (fotografia 5). Jest to wyjątkowo ekologiczne rozwiązanie w porównaniu z innymi popularnymi wykończeniami bezołowiowymi, które są albo bardziej toksyczne, albo wymagają znacznie więcej energii.

- ISN (Immersion Tin lub Immersion White Tin) – tworzy powłokę cyny osadzoną na warstwie miedzi na płytce drukowanej w czasie bezprądowego procesu chemicznego (fotografia 6). Ze względu na jasną, niemal białą barwę, czasami w nazwie umieszcza się określenia white – biały. Chroni leżącą pod spodem miedź, zapewnia dobrą lutowność ale szybko zaczyna ulegać utlenianiu, średnio po 6 miesiącach.

- IAG (Immersion Silver Plating) – srebro immersyjne nanoszone na warstwie miedzi na płytce drukowanej w czasie procesu chemicznego. Chociaż nieco droższe niż cyna, pozwala uzyskać lepsze parametry, przy grubości prawie 4 razy mniejszej niż poprzednia metoda. Zapewnia lepsze formowanie lutu i jest doskonałym wyborem dla płytek z sygnałami o wysokiej częstotliwości.

- ENIG (Electroless Nickel Immersion Gold) – jest to proces dwuwarstwowy, polegający na nałożeniu warstwy niklu na miedź, a następnie dodaniu końcowej warstwy złota. Jest to najlepsze stosowane obecnie wykończenie powierzchni metalicznych na płytkach PCB, ponieważ umożliwia uzyskanie płaskiej powierzchni o doskonałej lutowności (fotografia 7). Po montażu złoto częściowo rozpuszcza się w lutowiu, dzięki czemu lutowie nie matowieje ani nie utlenia się.

Montaż

Produkcja i montaż są zapewne jednymi z kluczowych obszarów świadczenia usług EMS. Jakość tego procesu ma krytyczny wpływ na funkcjonowanie całego urządzenia oraz bezpieczeństwo jego użytkowników. Już na etapie projektowania warto konsultować się z późniejszym wykonawcą płytki, ponieważ może to pozwolić na wyeliminowanie potencjalnych błędów oraz słabych punktów projektu. Zagadnienia dotyczące montażu płytek PCB zostały dokładnie mówione w kilku wcześniejszych wydaniach „Elektroniki Praktycznej”: [1], [2], dlatego nie będą teraz powtarzane.

Montaż komponentów na zamawianych płytkach drukowanych proponują też dalekowschodni producenci PCB, ale w tym zakresie przejęli tylko niewielką część rynku. Powodem jest to, że klienci, którzy zamawiają płytki z montażem oczekują, aby usługodawca zapewnił im podzespoły. Z reguły oznacza to jakieś komplikacje związane z brakiem dostępności komponentów i doborem zamienników. Teoretycznie Na zmiany nie trzeba się zgadzać, ale brak zgody powoduje, wydłużenie terminu wykonania usługi i najczęściej też wzrost kosztów, natomiast samo uzgadnianie zmian może być czasochłonne. Taka sytuacja jest, jak na razie, skuteczną blokadą, a wszelkie trudności najprościej rozwiązać zamawiając usługę w kraju. Krajowe firmy mają dobrze przetarte ścieżki zaopatrzenia u dystrybutorów, często prowadzą buforowe magazyny typowych elementów o uniwersalnym przeznaczeniu (np. kondensatorów 100 nF w rozmiarze SMD0603) i są w stanie uwolnić od konieczności szukania kompromisów.

Automatyzacja

Głównym procesem technologicznym w produkcji elektroniki jest montaż powierzchniowy. Dzięki dużej automatyzacji operacji związanych z układaniem i lutowaniem elementów oraz na skutek głębokiej standaryzacji obudów elementów elektronicznych SMD zapewnia on dużą wydajność i małe koszty, a także znakomitą jakość. Przez wiele lat wydawało się, że uda się osiągnąć stan, kiedy na płytce drukowanej będą tylko elementy SMD i producentom uda się stworzyć takie odpowiedniki powierzchniowe dla wielu komponentów przewlekanych takich jak złącza, transformatory, ekrany. Takich rozwiązań na rynku jest wiele, ale mimo to problem z zapewnieniem automatycznego montażu całego PCB jest daleki od opanowania. Elementy indukcyjne, moduły, konektory oraz elementy montażowe i podobne części są za duże lub za ciężkie, aby można było je montować w procesie SMT. Nawet gdyby montaż był możliwy, bo automaty dokonują dzisiaj cudów, to i tak z punktu widzenia trwałości montaż powierzchniowy jest za delikatny. Stąd każdy producent musi montować i utrzymywać stanowiska pracy ręcznej.

Czego nie da się zautomatyzować

Montaż THT to proces w dużej mierze ręczny, zatem mało wydajny, podatny na błędy i coraz bardziej kosztowny. Większość płytek zawiera elementy różnego typu, a więc SMD i THT, w dowolnych kombinacjach stron, na skutek czego lutowanie automatyczne wymaga również odpowiedniej organizacji procesu. Praca ręczna dotyczy też mechaniki, a więc montażu płytki w obudowie, przykręcenia wyświetlacza lub montażu okablowania, a w kolejnym etapie także zapakowania produktu. Efekt jest taki, że czynności wykonywanych przez personel jest cały czas dużo.

Robotyzacja

Montaż powierzchniowy mamy całkowicie zautomatyzowany, niemniej nie wyczerpuje on całości procesu. W zasadzie zawsze jest on uzupełniany o operacje ręczne, gdzie montuje się duże elementy, złącza, radiatory, podzespoły mocy, wyświetlacze lub czujniki, a więc takie elementy, które nie są dostępne w wykonaniu SMD, zbyt duże dla automatu pick & place lub też takie, które nie mogą być lutowane w piecu. Robot jest w stanie takie elementy montować i zapewnić brak błędów. Nawet jeśli robotyzacja nie przebije się na rynek ceną konkurencyjną do pracy ludzi, to wygra dzięki wyższej jakości i niezawodności.

Roboty umożliwiają precyzyjne lutowanie wyprowadzeń podzespołów, ale również końcówek kabli i elementów elektrotechnicznych. Połączenia wykonywane są w sposób taki sam jak w procesie lutowania ręcznego – punkt po punkcie za pomocą numerycznie sterowanej lutownicy i podajnika spoiwa lutowniczego (fotografia 8). Technologia ta ma znacznie większy obszar zastosowań w porównaniu np. z selektywną falą i jest znacząco tańsza. Patrząc na robotyzację ogólnie, można powiedzieć, że urządzenia do automatycznego lutowania podzespołów THT stają się dzisiaj niezbędnym uzupełnieniem linii montażu płytek PCB w technologii mieszanej SMD+ THT. Dotyczy to głównie procesów, które są żmudne i wymagają dużej precyzji.

Nowe konstrukcje robotów, tzw. współpracujące (coboty), nie wymagają tworzenia specjalnych stref bezpieczeństwa oddzielających ich od ludzi. Są to małe urządzenia, które można postawić na stole, dzięki czemu są bardzo wygodne. W ostatnich latach takich robotów pojawiło się na rynku bardzo wiele, na skutek konkurencji i rosnącego rynku ich ceny stały się przystępne. Integrację w procesie ułatwia też oprogramowanie, które nie wymaga ani specjalnych umiejętności ani też poświęcenia dużo czasu. Branża produkcji elektroniki traktuje roboty jako atrakcyjną propozycję rozwoju technologicznego.

Lutowanie laserowe

Nie wolno pominąć nowej technologii, która szybko się rozwija. Ze względu na ultraminiaturowe elementy płytki PCB stają się coraz bardziej skomplikowane i standardowe metody montażu przestają mieć zastosowanie. Laserowe roboty lutujące umożliwią montaż nawet ultradrobnych pól lutowniczych, które są trudne przy lutowaniu grotowym. Najważniejszą cechą lutowania laserowego jest jego zdolność do lutowania bezkontaktowego – nie ma żadnego kontaktu ani z płytką drukowaną, ani z komponentem (fotografia 9). Na płytce drukowanej nie ma fizycznego obciążenia, tylko światło lasera i dozowane spoiwo lutownicze. Kolejną zaletą jest zdolność do wydajnego nanoszenia ciepła – zarówno punktowo, jak i na precyzyjnie określonej powierzchni. Dzięki możliwości zmiany kąta padania promienia można bezproblemowo lutować ciasno rozmieszczone podzespoły.

Testowanie i kontrola jakości

Nieodłącznym elementem każdego procesu produkcyjnego jest testowanie oraz kontrola jakości. Rezygnacja lub nieodpowiednia realizacja tego zagadnienia nie tylko nie przyniesie raczej dodatkowych oszczędności, ale w ostatecznym rozrachunku najprawdopodobniej wygeneruje jeszcze dodatkowe koszty, związanie z koniecznością prowadzenia wymian i napraw gwarancyjnych, przyczyniając się przy tym do obniżenia reputacji i prestiżu produktu oraz całej marki.

Testowanie świadczone jest zazwyczaj przez dostawcę usług EMS jako czynność dodatkowa, np. po zakończeniu procesu montażu urządzenia. Zakres możliwych do wykonania testów rozciąga się od sprawdzeń wizualnych, przez testy poprawności parametrów elektrycznych do badań funkcjonalnych, kontrolujących całość pracy urządzenia. Testowanie może ponadto (i bezwzględnie powinno) obejmować sprawdzenie oprogramowania, zarówno pod kątem jego funkcjonalności, jak i ewentualnych dziur w zakresie bezpieczeństwa. Sprawdzenie bezpieczeństwa oprogramowania może być szczególnie ważne w przypadku urządzeń planowanych do podłączenia do sieci oraz realizujących zadania o krytycznym zdarzeniu (np. urządzenia medyczne) – warto wtedy rozważyć możliwość przeprowadzenia testów penetracyjnych, mających sprawdzić odporność produktu na potencjalne ataki. Testy takie realizowane są zazwyczaj przez wyspecjalizowane podmioty zewnętrzne.

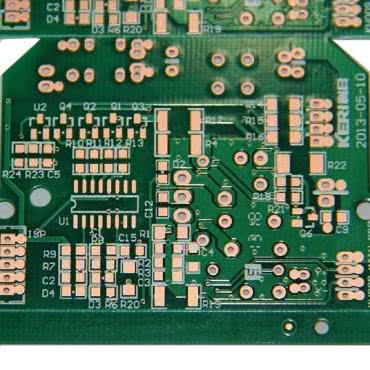

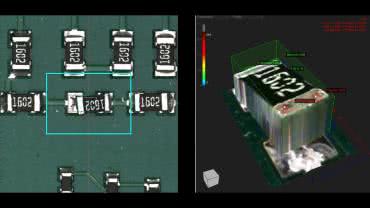

Testowanie może składać się z kilku etapów – zazwyczaj pierwszym z nich jest inspekcja optyczna, wykonywana za pomocą specjalizowanego urządzenia. Dla dużych wolumenów produkcji inspekcja optyczna wykonywana przez człowieka nie jest efektywna, ponieważ zajmuje znacznie więcej czasu, jest również zdecydowanie mniej skuteczna – operator stosunkowo szybko ulega zmęczeniu, przez co spada poziom jego koncentracji i wzrasta ryzyko popełnienia błędu. Urządzenia do AOI (Automated Optical Inspection) z pomocą kilku kamer wysokiej rozdzielczości skanują obwody drukowane pod kątem cech charakterystycznych dla powierzchni PCB. Wykryte zostają plamy, zwarcia, zarysowania, zastosowanie nieprawidłowego komponentu lub jego brak, otwarte obwody oraz zaburzenia w obszarze lutowania (fotografia 10).

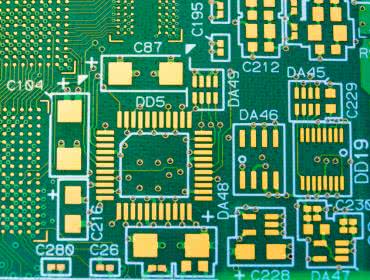

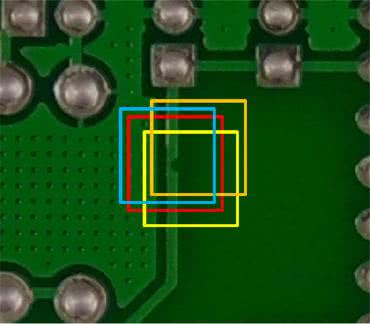

Uzyskany obraz porównywany jest ponadto z wczytanym do maszyny obrazem wzorcowej płytki, zwiększając skuteczność algorytmów rozpoznawania wzorców (fotografia 11).

Kolejnym etapem inspekcji jest sprawdzenie jakości połączeń elektrycznych. W tym celu powszechnie wykorzystuje się urządzenie określane jako Bed of Nails (fotografia 12), składające się z dużej liczby wyprowadzeń (pinów), których końcówki dotykają powierzchni płytki PCB podczas testowania. Pozwala to na wysłanie oraz odbiór jednocześnie dużej liczby sygnałów elektrycznych – porównanie otrzymanego wyniku z wzorcem umożliwia stwierdzenie elektrycznej poprawności układu. Taka technika testowania określana jest jako ICT, czyli In-Circuit Testing.

W ostatniej fazie kontroli jakości układu wykonuje się test funkcjonalny. Przebieg tego testu jest bardzo zindywidualizowany i wysoce zależny od rodzaju badanego układu. Środowisko testowe dobiera się w taki sposób, by jak najlepiej odwzorowywało rzeczywiste warunki pracy urządzenia. Podczas testu do układu wgrywane jest oprogramowanie, następnie sprawdza się poprawną realizację wymaganych zadań i funkcji w środowisku maksymalnie zbliżonym do rzeczywistego.

Większość wykonawców oferuje możliwość wieloetapowego testowania gotowych podzespołów, zarówno za pomocą testów wizualnych, badania poprawności połączeń elektrycznych, jak i testów funkcjonalnych.

Szybkie prototypowanie

W warunkach polskich poszukiwaną cechą przez klientów jest szybkie prototypowanie obwodów. Wynika to z wielu czynników biznesowych i technicznych, między innymi z tego, że projektantom zawsze się spieszy i czas między skończeniem pracy a wypróbowaniem prototypu zawsze niemiłosiernie się dłuży. Wiele pracy to tzw. projekty, a więc zlecenia na wykonanie urządzenia, systemu lub instalacji. Do nich konieczne jest wykonanie płytek i z reguły im szybciej, tym lepiej. Cena w takich sytuacjach ma mniejsze znaczenie.

Z takich powodów wiele firm krajowych proponuje wykonanie ekspresowe prototypów, a niektóre zakłady wręcz w nich się specjalizują. Jest to z pewnością jakaś metoda konkurowania na rynku, niemniej wcale nie łatwa, bo wymaga ona dopracowania i synchronizacji wszystkich procesów.

Ważną częścią usług związanych z prototypowaniem są także badania urządzeń. Chodzi o kontrole wykonywane podczas procesu projektowania, które mają na celu sprawdzenie możliwie jak najwcześniej, czy czegoś nie trzeba poprawić lub zmienić, bo np. występują zakłócenia (tzw. precompliance). Świadczą je laboratoria badawcze (akredytowane lub nie) i są to też finalne testy zgodności z normami wykonywane na koniec procesu przygotowania urządzenia do produkcji. Poza badaniami w zakresie kompatybilności weryfikacje laboratoryjne dotyczą testów klimatycznych, narażeń mechanicznych (np. odporności na upadek), bezpieczeństwa użytkowania, a dalej specyficznych norm branżowych: medycznych, telekomunikacyjnych, wojskowych, pożarniczych i innych. W ten sposób usług kierowanych w stronę przygotowania prototypów jest sporo, bo dochodzą jeszcze specjalistyczne zagadnienia, jak badania odporności na impulsy HPEM (dużej mocy), badania odporności urządzeń na anomalie występujące w sieciach zasilających m.in. zmiany częstotliwości sieci zasilającej, wahania napięcia, zniekształcenia przebiegu napięcia itp., badania zaburzeń od urządzeń PLC pracujących w liniach niskiego napięcia. Jeszcze bardziej specjalistycznie wyglądają badania fotobiologiczne, temperatury barwowej i wskaźnika oddawania barw w oświetleniu, a także oddziaływania fal elektromagnetycznych na organizm ludzki.

Jakość kluczem do sukcesu

Jakość, obok ceny i czasu realizacji, jest jednym z najważniejszych parametrów, który klienci w branży EMS biorą pod uwagę. Kontrola jakości musi być potwierdzona poprzez AOI, a niekiedy X-Ray i odpowiednie testowanie czy audyty. Rośnie także popularność technologii nanoszenia powłok hydrofobowych i ochronnych (conformal coating). Klienci zwracają ponadto uwagę na przestrzeganie zasad ochrony ESD oraz utrzymanie standardów jakości gwarantowanych przez ISO 9001. Jakość montażu według standardu IPC staje się normą. To wszystko są atrybuty zaawansowania technologicznego i wysokiej jakości w produkcji, na które zwraca się uwagę.

Niestety czasami firmy podejmowały się działań ponad ich siły, zapewniając, że mogą utrzymać na wysokim poziomie świadczone usługi przy niskiej cenie. Wtedy deklarowana jakość niestety nie pokrywa się z rzeczywistością. Ponieważ klient ma ograniczone możliwości rzetelnego skontrolowania jakości dostawcy przed zleceniem prac, kieruje się głównie ceną usługi, co potem mści się na jej jakości. Stąd w przypadku montażu kontraktowego zawsze będzie ona wiodącym tematem w branży.

Dostawcy usług podkreślają, że nic tak nie działa na ich korzyść, jak zmiana wykonawcy na taniszego i późniejsze problemy z jakością. Wówczas te oczywiste zależności, o których powtarzają klientom, zyskują potwierdzenie finansowe i stają się wiarygodne.

Damian Sosnowski, EP

Odnośniki:

[1] EP4/22, Nowoczesna produkcja prototypów – http://bit.ly/3igCaBV

[2] EP3/22, Montaż i demontaż elementów SMD – http://bit.ly/3LEAdsv

Zaloguj

Zaloguj