Konstruowanie urządzeń elektronicznych w oparciu o obudowy uniwersalne z roku na rok staje się zadaniem coraz prostszym – oferta gotowych obudów wykonanych z rozmaitych materiałów, w szerokim zakresie wymiarów, kształtów oraz wykończeń rozrasta się coraz bardziej i to w każdym segmencie cenowym. Dość powiedzieć, że w chwili pisania niniejszego artykułu czołowi dystrybutorzy elektroniki mogą poszczycić się portfolio obudów metalowych oraz niemetalowych o imponującej rozpiętości rzędu kilkunastu tysięcy modeli (!). A mówimy przecież tylko o mainstreamowych produktach, dostępnych z półki – istnieją tysiące firm, które same zapewniają dystrybucję własnych produktów i oprócz modeli standardowych (z możliwością personalizacji, np. zastosowania odpowiednich pokryć bądź wykonania dodatkowych otworów lub struktur montażowych) wychodzą naprzeciw nawet najbardziej złożonym potrzebom odbiorców, dostarczając rozwiązania szyte na miarę konkretnego projektu.

Parametry i cechy konstrukcyjne obudów

Niezależnie od obszaru zastosowań, w przypadku każdej obudowy należy określić szereg parametrów i cech konstrukcyjnych, które przesądzają o możliwości użycia danego modelu w określonej aplikacji. Pokrótce wymieńmy zatem i scharakteryzujmy najważniejsze z nich.

Wymiary i masa własna

Ograniczenia rozmiaru oraz wagi obudowy są szczególnie istotne w branży urządzeń ubieralnych (wearable), choć w niewiele mniejszym stopniu dotyczą także wszelkiego sprzętu przenośnego (np. drobnej aparatury pomiarowej, pilotów przewodowych i bezprzewodowych, urządzeń medycznych, itd.). Najmniejsze urządzenia – takie jak opaski sportowe, smartwatche czy też elektrokardiograficzne pasy piersiowe – z uwagi na krytyczne ograniczenia wymiarowe, praktycznie w 100% przypadków korzystają z tworzywowych obudów projektowanych i produkowanych na zamówienie, a wynika to z konieczności optymalnego wykorzystania każdego ułamka milimetra przestrzeni wewnątrz urządzenia (fotografia 1).

Nieliczni producenci pokusili się o przygotowanie portfolio małych obudów ubieralnych, przeznaczonych do urządzeń wytwarzanych w małych i średnich seriach – przykładem mogą być tutaj niewielkie obudowy BODY-CASE, MINITEC czy ERGO-CASE, oferowane przez niemiecką firmę OKW (fotografia 2).

W zależności od wersji są one wykonywane z ABS, ASA, wytrzymałego poliwęglanu (PC) lub przeziernego dla podczerwieni PMMA. Co ważne, producent zadbał także o szeroki wybór akcesoriów dodatkowych – kompatybilne paski naręczne, pasy naramienne lub biodrowe, a także… elementy przeznaczone do budowy stacji ładowania bezprzewodowego (fotografia 3).

Innym interesującym przykładem nieco zbliżonych (zarówno pod względem wymiarowym, jak i aplikacyjnym) produktów są obudowy „zegarkowe” SUI-TEK marki Teko (fotografia 4). I choć trudno byłoby wyobrazić sobie flagowe modele smartwatchy wykonane w tego typu tworzywowych obudowach, to z pewnością świetnie nadają się one do rozmaitych systemów przywoławczych, urządzeń zapewniających bezpieczeństwo osób starszych i niedołężnych, trackerów GPS, aktywnych tagów RFID, niewielkich przyrządów pomiarowych, itd.

Wraz ze wzrostem dopuszczalnych wymiarów urządzenia, gwałtownie zwiększa się też zakres dostępnych modeli obudów.

O ile wykonania biurkowe (desktop) są przeważnie oferowane w rozmiarach nieprzekraczających 450...500 mm – dwa przykłady pokazano na fotografiach 5 i 6 – to większe obudowy mają zwykle mocowanie do szafy typu RACK (zwykle 19” – fotografia 7, rzadziej 10”) bądź przyjmują postać uniwersalnej szafy instalacyjnej (współpracującej np. z szynami DIN).

Stopień ochrony IP

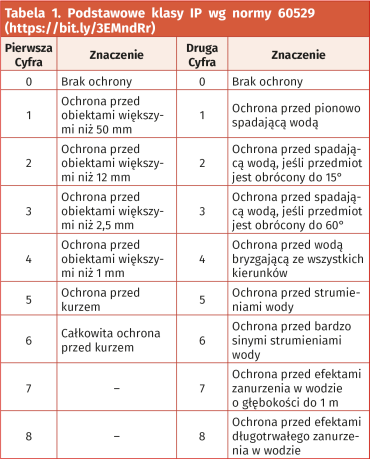

Jednym z kluczowych parametrów świadczących o odporności środowiskowej obudowy – niezależnie od materiału, z którego została wykonana – jest stopień ochrony IP, zwany też klasą szczelności IP i w równym stopniu dotyczący także wszelkich elementów zewnętrznych (np. złączy, dławnic i przepustów kablowych). Na rodzimym gruncie tematykę tę reguluje norma PN-EN 60529:2003, obejmująca obudowy urządzeń elektrycznych o napięciu znamionowym nieprzekraczającym 72500 V. Pierwsza cyfra oznaczenia informuje o stopniu ochrony przed penetracją przez ciała stałe i to w bardzo szerokim zakresie rozmiarów (od większych obiektów rzędu 50 mm, aż do drobnych pyłów), druga zaś koduje ochronę przed przenikaniem wody do wnętrza obudowy. Im wyższy numer, tym lepsza odporność produktu w zakresie kierunkowości i ciśnienia wody: przykładowo, klasa IPx1 chroni zaledwie przed wodą swobodnie spadającą (pionowo), zaś IPx2 dopuszcza także obrócenie obudowy o 15°. Klasy IPx7 i IPx8 dotyczą już produktów odpornych na zanurzenie w wodzie. W niektórych przypadkach można także spotkać się z oznaczeniem zawierającym więcej znaków – dodatkowe litery (A, B, C, D, H, M, S lub W) stosuje się jako nieobowiązkowe uzupełnienia (przykładowo: H dotyczy aplikacji wysokonapięciowych). Podstawowe klasy IP (do IP68 włącznie) zebrano w tabeli 1.

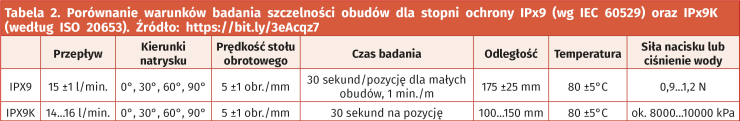

W praktyce dość istotne może być rozróżnienie definicji wyższych klas IP69 oraz IP69K. Pierwsza z nich pochodzi z oryginalnej normy „elektrycznej” IEC 60529 (w normie tej nie figuruje dodatkowy prefiks K, a cały dokument dotyczy aparatury elektrycznej jako takiej) i oznacza ochronę przed bardzo silną strugą wody pod wysokim ciśnieniem i o podwyższonej temperaturze (do 80°C), przy czym standard definiuje też odległość powierzchni obudowy od dyszy (175 mm ±25 mm) i siłę wywieraną przez strumień na badaną powierzchnię (0,9...1,2 N). Dość często spotykana klasa IP69K pochodzi natomiast z motoryzacyjnej normy ISO 20653 – zamiast siły wywieranej przez wodę uderzającą w powierzchnię badanego obiektu, definiuje ona zakres ciśnienia wody (80....100 bar z przepływem 14...16 l/min). Nieco inny jest także przedział odległości od dyszy do powierzchni (100...150 mm). Porównanie zapisów obu norm pokazano w tabeli 2.

Warto zwrócić uwagę, że nawet w przypadku najwyższych klas IP69(K) mamy do czynienia z silnym strumieniem wody, a nie z pracą ciągłą na dużej głębokości. Przykładowo – według ISO 20653 obudowa klasy IPx7 musi wytrzymać 30-minutowe zanurzenie na głębokości 1 metra (licząc dla najniższego punktu obudowy), zaś w przypadku gdy obudowa jest wyższa niż 85 cm – najwyższy jej punkt powinien znajdować się podczas testu 15 cm pod powierzchnią wody. Klasa IPx8 dotyczy już długotrwałej pracy w zanurzeniu, ale norma (podobnie zresztą, jak IEC 60529) nie specyfikuje limitów głębokości (a co za tym idzie – także ciśnienia hydrostatycznego), zostawiając furtkę dla producentów – mogą oni bowiem sami określić poziom odporności zanurzeniowej, o ile tylko jest ona wyższa, niż dla produktów klasyfikowanych jako IPx7.

W materiałach amerykańskich producentów można spotkać się z klasyfikacją NEMA, która – choć dotyczy tych samych zagadnień – nie daje się bezpośrednio odnieść do oznakowań normy 60529. Oznacza to, że numeracja wg NEMA nie biegnie w sposób monotoniczny, jak ma to miejsce w opisanych wcześniej standardach – przykładowo, NEMA 1 stanowi odpowiednik IP10 (ochrona przed dostępem ciał stałych >= 50 mm i brak ochrony przed wnikaniem cieczy), NEMA 3 jest zbliżona do IP54 (ochrona przed pyłem i bryzgami wody z dowolnego kierunku), zaś NEMA 12 określa stopień ochrony porównywalny z… IP52 (sic!).

Odporność na promieniowanie UV

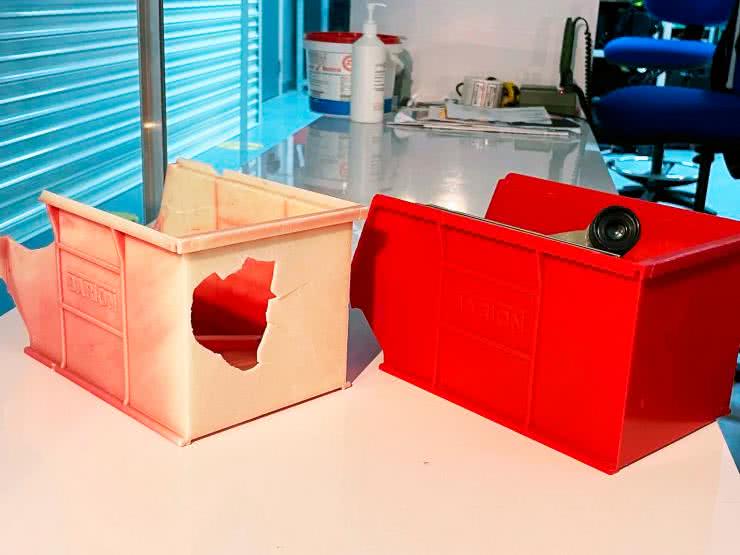

Wielodniowa ekspozycja tworzywa sztucznego na działanie promieniowania UV (w znaczącej większości przypadków pochodzenia słonecznego) powoduje istotną degradację materiału na drodze przerywania łańcuchów polimerowych, produkcji wolnych rodników oraz zmniejszenia masy cząsteczkowej. O ile pogorszenie estetyki produktu (z uwagi na odbarwienia powierzchni) samo w sobie jest już pewnym problemem, to znacznie gorsze okazuje się osłabienie wytrzymałości mechanicznej tworzywa, co w dłuższej perspektywie prowadzi do powstania nieodwracalnych uszkodzeń (np. pęknięć – fotografia 8).

W przypadku urządzeń pracujących na zewnątrz budynków dodatkowym czynnikiem narażenia są też szerokie wahania temperatury, które w połączeniu z promieniowaniem UV znacznie przyspieszają degradację struktury materiału. Dlatego też producenci dbający o długotrwałą niezawodność swoich wyrobów wytwarzają obudowy z materiałów odpornych na działanie ultrafioletu, np. ASA – kopolimeru zbliżonego do ABS, w którym zamiast butadienu stosowany jest akryl; szeroko stosowanego m.in. w motoryzacji. Doskonale sprawdzają się też polimery mieszane – np. ASA + PC-FR (ASA połączony z poliwęglanem wzmacnianym włóknem szklanym).

Odporność temperaturowa

Oczekiwana wytrzymałość termiczna obudowy w danym obszarze aplikacyjnym stanowi kluczowy czynnik, decydujący o możliwości zastosowania określonego materiału do jej produkcji. Choć problem ten nabiera szczególnego znaczenia w przypadku urządzeń przeznaczonych do użycia w środowiskach wyjątkowo gorących (np. sprzęt ratunkowy wykorzystywany przez straż pożarną) lub zimnych (np. osprzęt alpinistyczny) – na duże wahania temperatury narażone są też wszystkie urządzenia stacjonarne pracujące na zewnątrz budynków, instalacje samochodowe czy kolejowe, sprzęt militarny, wyposażenie AGD, itd. Co więcej – nawet w przypadku urządzeń pracujących w bardzo przyjaznych warunkach domowych (np. wzmacniaczy audio) należy przewidzieć wpływ ciepła wydzielanego przez samą elektronikę na potencjalne odkształcenia delikatniejszych elementów obudowy.

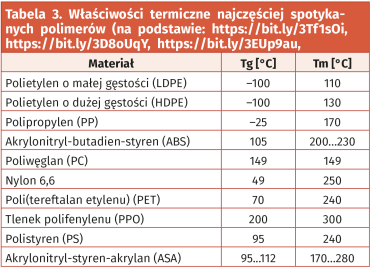

O ile przy zastosowaniu obudów metalowych (zwykle aluminiowych lub stalowych) zagadnienie odporności termicznej nabiera znaczenia dopiero przy skrajnie wysokich temperaturach (rzecz jasna całkowicie osobny temat to wytrzymałość znajdującej się wewnątrz elektroniki), o tyle w przypadku tworzyw sztucznych problem pojawia się w znacznie niższym zakresie temperatur. Przekroczenie temperatury zeszklenia (oznaczanej zwykle jako Tg) powoduje zapoczątkowanie stopniowego mięknięcia materiału przez zmiany ułożenia łańcuchów polimeru na poziomie makroskopowym. W przypadku większości popularnych tworzyw sztucznych (tabela 3) temperatura zeszklenia nie przekracza 105°C, stąd też bezpieczny zakres temperatur pracy tych materiałów dochodzi zaledwie do kilkudziesięciu stopni Celsjusza (w przypadku ABS podaje się zwykle wartość graniczną na poziomie 70...80°C).

Kolejnym niezwykle istotnym parametrem termicznym tworzyw sztucznych pozostaje temperatura mięknienia, wyznaczana metodą Vicata. Pomiar okazuje się konieczny z użytkowego punktu widzenia – podczas gdy temperatura zeszklenia jest parametrem stosowanym szeroko w materiałoznawstwie, ale wymagającym zaawansowanych technik pomiarowych, metoda Vicata jest znacznie bardziej użytecznym narzędziem z punktu widzenia zastosowań konstruktorskich. Podczas pomiaru niewielką sondę – w postaci igły o płaskiej końcówce o powierzchni 1 mm² (fotografia 9) – dociska się stałą siłą (10 N dla metody Vicat A lub 50 N dla Vicat B) do powierzchni stopniowo podgrzewanej próbki materiału. Zagłębienie końcówki na głębokość 1 mm wyznacza koniec testu, a panująca wtedy temperatura oznacza wartość progu mięknięcia (Vicat softening point), podawaną przez producentów w notach katalogowych. I tak, ABS UL 94 HB stosowany przez markę OKW ma temperaturę mięknięcia (wg metody B50, tj. przy wzroście temperatury o 50°C/h) równą 90°C. Metoda Vicata jest określana przez normy ISO 306 oraz ASTM D1525.

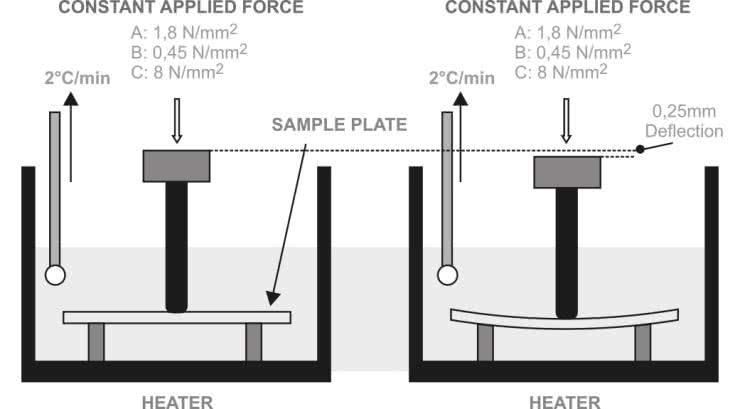

W praktyce często spotkać się można także z odniesieniami do badań wg standardów ISO 75 i ASTM D648 – w tym przypadku mierzone jest jednak nie zagłębienie igły w powierzchni materiału, ale ugięcie podłużnej próbki (belki) w układzie wg rysunku 1. W przypadku wspomnianego wcześniej ABS, wykorzystywanego przez firmę OKW, temperatury ugięcia pod obciążeniem mierzone metodą ISO 75 wynoszą: 89°C dla nacisku 0,45 MPa oraz 76°C dla nacisku 1,80 MPa.

Po stronie niskich temperatur ilość tworzyw sztucznych możliwych do bezpiecznego stosowania przez dłuższy czas znów znacząco maleje. Przykładowo, obudowy z ABS nie powinny być używane poniżej –20°C, zaś PET radzi sobie nawet w zakresie do –70°C. Jeżeli przesuwamy się jeszcze dalej, w kierunku temperatur kriogenicznych (–150°C i niżej), do wykorzystania pozostaje naprawdę niewiele materiałów – oprócz teflonu (PTFE) odpowiednim wyborem są niektóre odmiany poliimidu (do tej grupy należy m.in. niezwykle popularny Kapton, wykorzystywany jednak w postaci folii i taśm samoprzylepnych, a nie jako polimer konstrukcyjny).

Palność

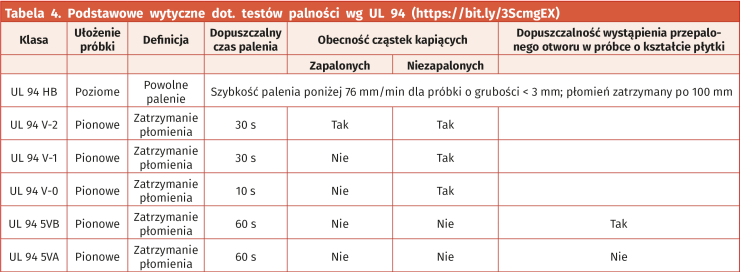

Oprócz odporności temperaturowej, polimery wykorzystywane do produkcji obudów muszą przechodzić także skrupulatne testy palności, których celem jest zniwelowanie ryzyka podtrzymywania oraz rozprzestrzeniania pożaru. W tym celu materiały poddawane są badaniom wg standardu UL 94, zharmonizowanego zresztą z normami IEC 60707, IEC 60695-11-10, IEC 60695-11-20, ISO 9772 oraz ISO 9773. W tabeli 4 pokazano podsumowanie warunków testu dla sześciu klas zdefiniowanych przez UL 94.

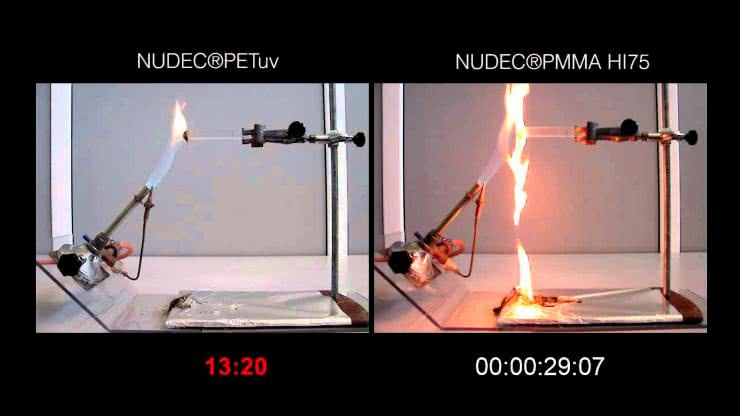

Oprócz całkowitego czasu lub szybkości palenia, materiał jest oceniany także pod kątem skłonności do kapania rozgrzanymi cząstkami – żeby było trudniej, pod próbką podpalaną przez palnik (o ściśle kontrolowanej wysokości płomienia) umieszcza się… watę bawełnianą, której zapłon przez rozżarzone krople stanowi przesłankę do zakończenia testu z wynikiem negatywnym (w przypadku klas V-1, V-0, 5VB oraz 5VA). Przedmiotem badania jest także obecność otworów, przepalonych w płaskich płytkach testowanego materiału (w przypadku badań na klasę UL 94 5VB oraz UL 94 5VA). Przykład efektownego przebiegu testu dla dwóch różnych materiałów (PET oraz PMMA) pokazano na fotografii 10.

Odporność na udary mechaniczne

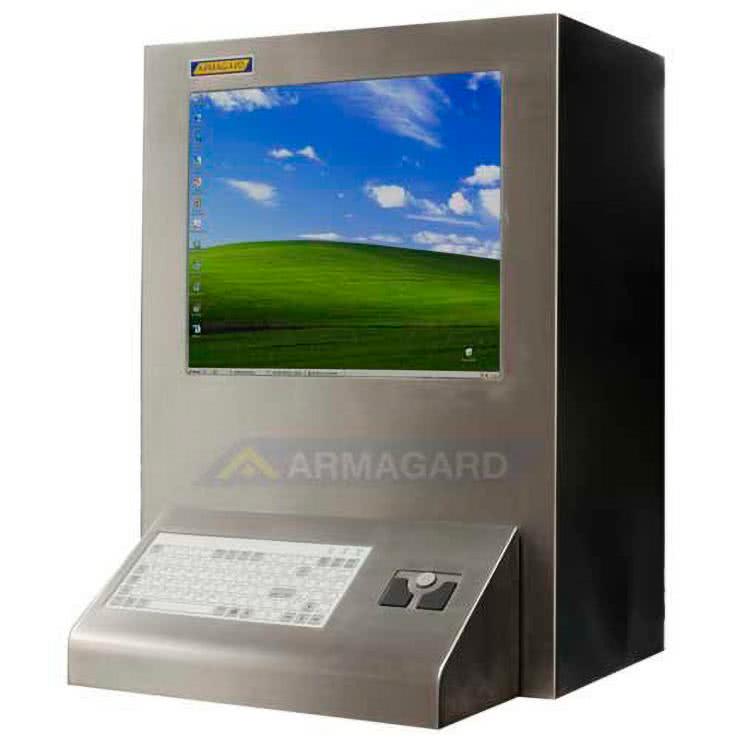

Inżynierowie projektujący urządzenia przeznaczone do instalacji w miejscach publicznych muszą liczyć się z niezbyt cywilizowanym zachowaniem pewnych jednostek, a upowszechnianie się idei inteligentnych miast niestety wcale nie idzie w parze ze wzrostem poziomu inteligencji niektórych ich mieszkańców. Dlatego też szereg producentów oferuje obudowy wandaloodporne, wykonane najczęściej z wytrzymałej blachy stalowej, choć – w zależności od wymaganej odporności na uszkodzenia – do produkcji tego typu obudów mogą być stosowane także niektóre tworzywa sztuczne (np. poliwęglan wzmacniany włóknem szklanym) i aluminium. Wbrew pozorom, problem nie dotyczy tylko bankomatów, biletomatów czy też parkometrów – z równą pieczołowitością trzeba także chronić m.in. cenny sprzęt telemetryczny. Obudowy odporne na udary mechaniczne są także wykorzystywane w różnych gałęziach przemysłu – wszędzie tam, gdzie ukryta w nich elektronika mogłaby być narażona na przypadkowe uderzenia. Z oczywistych przyczyn, obudowy typu heavy-duty zwykle zapewniają (oprócz wysokiej wytrzymałości mechanicznej) także pewien stopień szczelności, zwykle nie niższy, niż IP65.

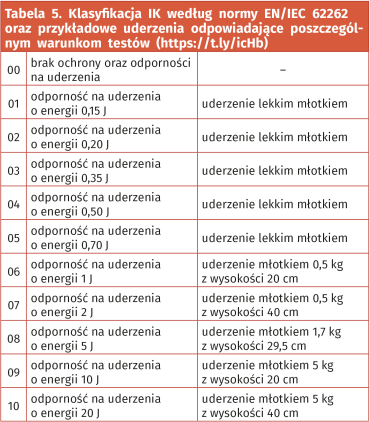

Badanie stopnia ochrony przed uderzeniami mechanicznymi obejmuje polska norma PN-EN 62262:2003, wprowadzająca na polskim gruncie metodologię testów wg EN 62262:2002 oraz IEC 62262:2002. Podobnie, jak PN-EN 60529:2003, standard także dotyczy urządzeń o napięciu znamionowym do 72,5 kV, pokrywa zatem niemal wszystkie możliwe zastosowania w przemyśle elektronicznym. Podstawowa klasyfikacja IK obejmuje klasy od IK00 do IK10 – im wyższy numer (tabela 5), tym większą energię uderzenia jest w stanie przetrwać badana obudowa (Kod IK11 do polskiej wersji normy został wprowadzony dopiero dokumentem PN-EN 62262:2003/A1:2022-06).

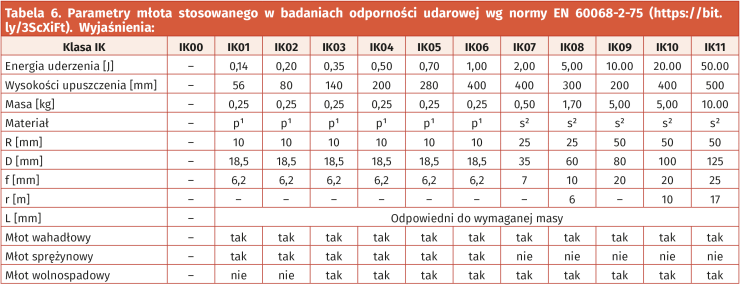

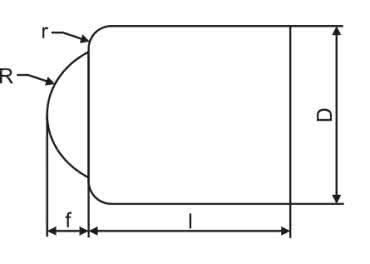

Test jest zwykle wykonywany z użyciem młota o ściśle określonych wymiarach i masie (tabela 6, rysunek 2), zrzucanego swobodnie na badaną powierzchnię.

Co ważne, szczegółowe parametry zestawu testowego są określone nie przez normę 62262:2002, ale przez osobny dokument: EN 60068-2-75, w Polsce wprowadzony przez PN-EN 60068-2-75:2015-01. Stopień ochrony IK definiują m.in. producenci kamer monitoringu, które z uwagi na wysokie ryzyko celowego uszkodzenia muszą wytrzymać znacznie silniejsze uderzenia, niż zwykłe kamery CCTV w tworzywowych obudowach (fotografie 11 i 12).

Odporność na inne uszkodzenia mechaniczne

Urządzenia przenośne z oczywistych przyczyn także narażone są na przypadkowe upuszczenia, uderzenia czy wibracje, nie wspominając o innych typach zagrożeń (np. przez zalanie, ekspozycję na promieniowanie UV bądź duże wahania temperatur). Aparatura pomiarowa (multimetry, mierniki parametrów środowiskowych, dalmierze laserowe, itd.), przenośne urządzenia medyczne czy też osobiste radiotelefony muszą zatem wykazywać wysoką odporność na tego typu zdarzenia. W aplikacjach, dla których konwencjonalne obudowy tworzywowe okazują się niewystarczające do zapewnienia pożądanego poziomu ochrony wbudowanej elektroniki, niezbędne bywają więc obudowy typu heavy-duty o zwiększonej wytrzymałości mechanicznej, a często także wyższej szczelności czy też odporności chemicznej.

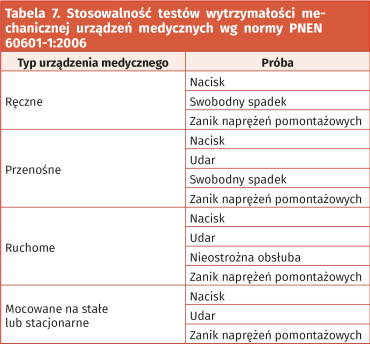

Jako przykład wymagań stawianych urządzeniom elektronicznym pod względem wytrzymałości mechanicznej przywołamy normę 60601-1, dotyczącą zagadnień bezpieczeństwa podstawowego i funkcjonowania zasadniczego elektrycznych urządzeń medycznych, która w sekcji 15.3.1 definiuje tabelę stosowalności testów wytrzymałości mechanicznej (tabela 7).

Jak widać, urządzenia ręczne i przenośne są poddawane testom nacisku, swobodnego spadku oraz zaniku naprężeń pomontażowych, a – dodatkowo – sprzęt przenośny musi być także sprawdzony pod względem odporności na udar:

- Próba nacisku polega na sprawdzeniu sztywności obudowy poprzez poddanie jej działaniu siły 250 N (±10 N) przez czas 5 sekund za pomocą próbnika o okrągłej, płaskiej powierzchni i średnicy 30 mm;

- Próba udaru polega na spuszczeniu metalowej, półkilogramowej kuli o średnicy 50 mm z wysokości 1,3 m na powierzchnię obudowy (na szczęście dla projektantów, próby nie stosuje się do wyświetlaczy i kilku innych rodzajów elementów);

- Próba spadku polega na zrzucaniu urządzenia z wysokości 1 m (lub wysokości użytkowej, np. ~1,8 m w przypadku urządzeń nagłownych) na twardą płytę drewnianą.

W każdym z powyższych przypadków urządzenie przechodzi test, jeżeli narażenie mechaniczne nie spowoduje nieakceptowalnego zagrożenia dla użytkownika (pacjenta lub operatora) – nie oznacza to zatem, że obudowa pozostanie nietknięta, ale że ewentualne uszkodzenie będące wynikiem działania danej siły nie obniży np. parametrów izolacji czy też nie spowoduje powstania pęknięć o ostrych krawędziach.

Certyfikacja ATEX

Niektóre urządzenia i systemy elektroniczne są przeznaczone do pracy w środowiskach zagrożonych eksplozją, w których najmniejsza nawet iskra może doprowadzić do katastrofy. Taka sytuacja ma miejsce m.in. w zakładach petrochemicznych, zakładach energetycznych, kopalniach, fabrykach spożywczych, zakładach wojskowych, itp. – wszędzie tam, gdzie w otoczeniu urządzenia mogą występować łatwopalne gazy, mgły, pyły lub opary, które w połączeniu z tlenem atmosferycznym stanowią mieszaninę wybuchową.

Tematykę zabezpieczeń stosowanych w urządzeniach pracujących w atmosferach wybuchowych obejmuje Dyrektywa Parlamentu Europejskiego I Rady 2014/34/UE z dnia 26 lutego 2014 r. w sprawie harmonizacji ustawodawstw państw członkowskich odnoszących się do urządzeń i systemów ochronnych przeznaczonych do użytku w atmosferze potencjalnie wybuchowej oraz obszerna lista norm zharmonizowanych z ww. dyrektywą.

Na liście znalazł się m.in. szereg norm z serii PN-EN 60079, obejmujących różne rodzaje budowy urządzeń elektrycznych, których wspólnym celem jest ograniczenie ryzyka zapłonu, np. w wyniku pojawienia się iskry wewnątrz urządzenia – w przypadku obudów zgodnych z ATEX (rysunek 3) najczęściej można spotkać się z odniesieniami do EN 60079-0 (norma podstawowa), EN 60079-1 (obudowy ognioszczelne typu „d”), EN 60079-7 (budowa wzmocniona „e”), EN 60079-11 (iskrobezpieczeństwo „i”), EN 60079-31 (obudowy typu „t” chroniące przez zapłonem pyłu) czy też EN 60079-15 (zabezpieczenia typu „n” – zastosowanie uszczelnień). Zagadnienia dyrektywy ATEX i metod ochrony przeciwwybuchowej stanowią niezwykle szeroki obszar inżynierii na styku elektryki, elektroniki, mechaniki, materiałoznawstwa, chemii oraz fizyki, stąd nie sposób w krótkim artykule przeglądowym zamieścić choćby pobieżnego omówienia najważniejszych zagadnień iskrobezpieczeństwa – zainteresowanych Czytelników odsyłamy do następujących źródeł:

- https://t.ly/Rnvr – oficjalny tekst Dyrektywy 2014/34/UE w wersji polskojęzycznej,

- https://t.ly/PPR5 – lista norm zharmonizowanych z Dyrektywą 2014/34/UE,

- https://t.ly/X33R – decyzja wykonawcza Komisji UE w spr. powyższej listy norm,

- https://www.iecex.com/ – strona oficjalna międzynarodowej organizacji IECEx (International Electrotechnical Commission System for Certification to Standards Relating to Equipment for Use in Explosive Atmospheres).

Na fotografiach 13...16 pokazano przykładowe obudowy ogniotrwałe i iskrobezpieczne, zarówno uniwersalne (fotografie 13 i 14), jak i przeznaczone do zabudowy konwencjonalnych komputerów PC w otoczeniu atmosfery wybuchowej (fotografia 15).

Warto jednak pamiętać, że obudowy zgodne z dyrektywą ATEX w żadnym razie nie powinny być utożsamiane tylko i wyłącznie z masywnymi, stalowymi obudowami, zdolnymi przetrwać nawet w tak trudnych warunkach, jak ekspozycja na temperatury rzędu 970°C i to przez czas do 2 h (przykład na fotografii 16)!

Wykonania iskrobezpieczne dotyczą też niewielkich, lekkich obudów z tworzywa sztucznego (np. poliamidu – fotografia 17), przeznaczonych do użycia w projektach rozmaitych urządzeń pomiarowych czy kontrolnych.

Należy pamiętać, że w tym przypadku certyfikacja dotyczy przede wszystkim samego materiału obudowy, gdyż po wykonaniu otworów do umieszczenia wyświetlaczy bądź elementów elektromechanicznych, kwestia ewentualnej szczelności i tak musi zostać poddana osobnej ocenie i badaniom dopuszczającym do użytku w atmosferach wybuchowych. Co więcej – ograniczenia dotyczące m.in. maksymalnych wartości pojemności i indukcyjności, a także prądów, napięć i mocy w obwodach urządzenia są przedmiotem kolejnych norm branżowych i samo użycie obudowy wykonanej z certyfikowanego materiału w żaden sposób nie gwarantuje wymaganego normami zharmonizowanymi poziomu bezpieczeństwa.

Odporność na środki chemiczne

Błędem byłoby stwierdzenie, że lista czynników środowiskowych, jakim poddawane są rozmaite urządzenia elektroniczne, kończy się na promieniowaniu UV, wpływie wilgoci, silnych udarach mechanicznych, wibracjach, skrajnych temperaturach, czy też zagrożeniu wybuchem. Do listy należy bowiem dodać pełne spektrum różnorodnych substancji, a problem nie dotyczy tylko przemysłu chemicznego czy maszynowego (oleje, smary, rozpuszczalniki, itd.). Branże: medyczna, farmaceutyczna, spożywcza czy kosmetyczna, a także aplikacje laboratoryjne, wymagają odporności materiału, z którego wykonana jest obudowa (podobnie, jak inne elementy zewnętrzne, w tym osłony wyświetlaczy, panele czołowe, klawiatury, itd.) na działanie detergentów oraz środków dezynfekcyjnych.

Dobrym przykładem będzie tutaj „biblia” inżynierów biomedycznych, czyli norma 60601-1. Punkt 7.1.3 standardu opisuje wymogi dotyczące trwałości oznakowań, ważnych z punktu widzenia bezpieczeństwa oraz identyfikowalności i umieszczanych na obudowie bądź innych elementach urządzenia (np. rodzaj i wartość napięcia zasilania, moc pobierana przez urządzenie, zakres ciśnienia w przypadku urządzeń pneumatycznych, pozycje załączenia/wyłączenia elementów elektromechanicznych, oznakowania ostrzegawcze o zagrożeniach, czy wreszcie znak firmowy i oznaczenie modelu bądź typu wyrobu). Według normy PN-EN 60601-1:2011: „oznakowanie (....) powinno być usuwalne tylko za pomocą narzędzia lub znacznej siły i powinno być wystarczająco trwałe, aby pozostawało wyraźnie czytelne przez oczekiwany okres użyteczności urządzenia medycznego”.

Badanie zgodności z wymogiem 7.1.3 realizuje się poprzez ręczne pocieranie szmatkami zwilżonymi (kolejno) wodą destylowaną, spirytusem skażonym oraz alkoholem izopropylowym, w każdym przypadku przez czas 15 sekund. Celem badania jest sprawdzenie odporności nadruków na działanie środków dezynfekcyjnych – jeżeli oznakowanie (istotne z punktu widzenia bezpieczeństwa użytkowania sprzętu) uległoby starciu, mogłoby to prowadzić do istotnego zagrożenia dla pacjenta i/lub personelu medycznego. Choć oczywiście trwałość samych nadruków zależy głównie od rodzaju zastosowanych farb i metody przeniesienia rysunku (np. druk cyfrowy, tampondruk, sitodruk), to z punktu widzenia estetyki i trwałości samej obudowy, ważny okazuje się także odpowiedni dobór materiału, z którego jest ona wykonana. Powierzchnia niektórych tworzyw sztucznych ulega bowiem nie tylko matowieniu lub blaknięciu pod wpływem stężonego alkoholu – znacznie bardziej szkodliwe okazują się zarówno większe pęknięcia wynikające z osłabienia struktury materiału (cracking), jak i rozwijające się sieci mikroskopijnych rys (zjawisko to nosi nazwę crazing).

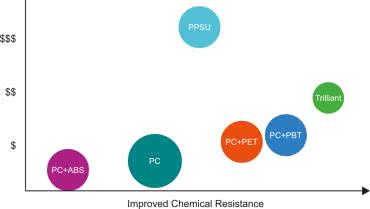

Co gorsza, wraz ze zwiększaniem odporności chemicznej polimeru rośnie także jego cena (rysunek 4), dlatego też producenci urządzeń medycznych muszą optymalizować dobór materiału zgodnie z jego rzeczywistym zakresem aplikacji. Nie ma bowiem sensu stosowanie wysoce odpornego na temperaturę i wilgoć (obecne podczas sterylizacji w autoklawie) tworzywa do wykonania obudowy pulsoksymetru bądź głowicy USG – w tych przypadkach konieczna będzie za to odporność na najczęściej stosowane środki dezynfekcyjne oraz promieniowanie UV (używane do sterylizacji pomieszczeń), ale równie ważne z punktu widzenia użytkowników będą wrażenia dotykowe – przedstawiciele ochrony zdrowia są przyzwyczajeni do wysokiej jakości materiałów z wykończeniem typu soft-touch. Z kolei niektóre elementy urządzeń radiologicznych (np. stacjonarnych i mobilnych aparatów RTG, angiografów, tomografów komputerowych czy też sprzętu do radioterapii) mogą pracować w środowisku podwyższonej temperatury, wysokich napięć, a dodatkowo wymagać bardzo dobrej stabilności wymiarowej oraz odporności na wieloletnią ekspozycję na promieniowanie jonizujące (rentgenowskie oraz gamma). W takich sytuacjach doskonale sprawdza się (wyjątkowo kosztowny) polisulfon fenylenu – oznaczany skrótem PPSU i spotykany m.in. pod nazwą handlową TECASON P (fotografia 18).

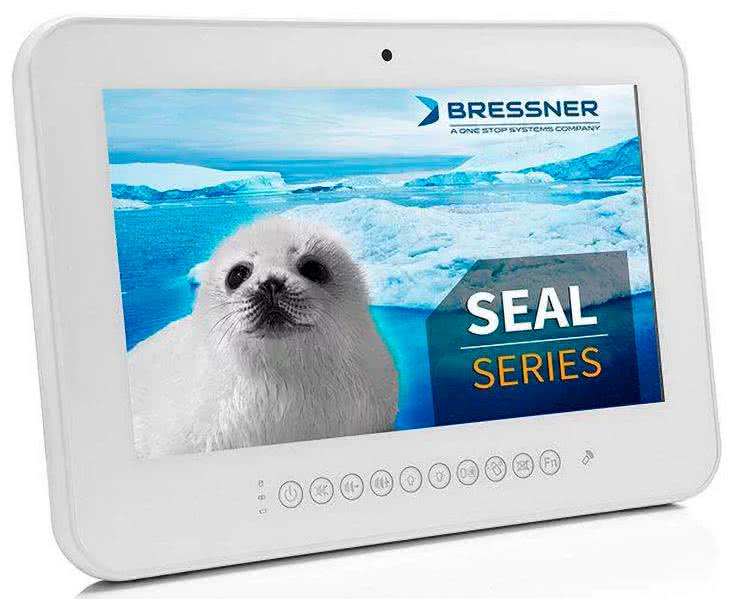

Zastosowania powłok antybakteryjnych

Kolejnym tematem związanym z chemicznymi właściwościami tworzyw sztucznych stosowanych w medycynie – choć nie tylko – jest dezynfekcja powierzchni dotykowych. Od przeszło 175 lat wiemy o zgubnym wpływie bakterii (i innych patogenów) przenoszonych głównie poprzez ręce (zarówno pacjentów, jak i – co gorsza – personelu medycznego). Samoczynne redukowanie rozwoju bakterii przez powierzchnie obudów oraz uchwytów wydaje się być zatem doskonałym rozwiązaniem, które wspiera usuwanie mikrobów niejako obok czynnych procedur dezynfekcyjnych, wykonywanych przez pracowników ochrony zdrowia. Aby zrealizować taką funkcjonalność, coraz częściej wykorzystuje się odpowiednie polimery funkcjonalne, bazujące na połączeniu konwencjonalnego tworzywa sztucznego z materiałami na bazie jonów srebra – dodawanymi jeszcze przed etapem wtrysku, co zapewnia długotrwały efekt antybakteryjny (a także przeciwgrzybiczy i przeciwwirusowy), znacznie trwalszy w porównaniu do powłok nakładanych na gotowy produkt.

Warto dodać, że w obudowach antybakteryjnych dostępne są na rynku także gotowe podzespoły (np. ekrany dotykowe typu Open Frame – fotografia 19), a nawet całe urządzenia (np. komputery przemysłowe – fotografia 20).

Chłodzenie

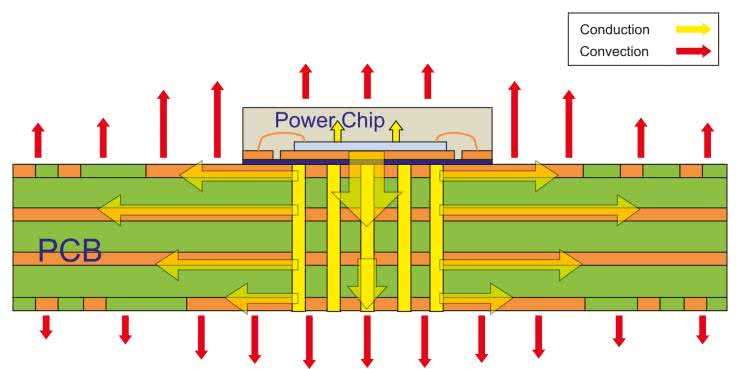

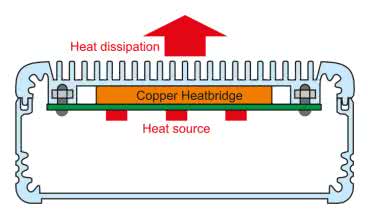

Omówiona wcześniej odporność temperaturowa obudów oraz ich ewentualne właściwości ogniotrwałe, w żadnym wypadku nie wyczerpują tematyki zagadnień termicznych. Oprócz wytrzymałości na działanie zewnętrznych źródeł ciepła, w wielu przypadkach konieczne jest także zapewnienie odpowiedniego odprowadzania go z elementów znajdujących się wewnątrz obudowy urządzenia. Jeżeli moc strat jest niewielka, często w zupełności wystarczającym sposobem chłodzenia okazuje się odpowiednio zaprojektowana płytka drukowana, która – za pomocą ścieżek, pól masy oraz przelotek – jest w stanie skutecznie odbierać ciepło (na drodze przewodzenia) z układów scalonych i/lub elementów dyskretnych, a następnie odprowadzać je do otoczenia poprzez konwekcję oraz – w znacznie mniejszym stopniu – promieniowanie termiczne (rysunek 5).

Tak zaprojektowane urządzenia mogą z powodzeniem pracować nawet w najbardziej kompaktowych obudowach hermetycznych, o ile oczywiście nie zostaną przekroczone dopuszczalne granice temperatury otoczenia.

Jeżeli ilość traconej mocy nie pozwala na efektywne obniżenie temperatury za pomocą wspomnianych wyżej środków, koniecznie okazuje się zastosowanie radiatorów i chłodzenia z wykorzystaniem konwekcji swobodnej lub wymuszonej – obudowa musi być wyposażona w szereg otworów wentylacyjnych, które z jednej strony umożliwią optymalne warunki przepływu prądów konwekcyjnych, a z drugiej – uniemożliwią występowanie sytuacji ryzyka, związanych z przypadkowym włożeniem przewodzącego narzędzia (np. wkrętaka) lub innego przedmiotu do wnętrza obudowy. Wykonywanie otworów w obudowach z litymi ścianami wiąże się z koniecznością ich frezowania numerycznego, co generuje dodatkowe (i to często niemałe) koszty dla producenta końcowego.

Z tego też względu wiele marek operujących na rynku obudów uniwersalnych wdrożyło produkty wyposażone w przemyślane zestawy gotowych otworów wentylacyjnych (przykłady na fotografiach 21 i 22), a niektóre wykonania – przeznaczone do aplikacji, w których ilość generowanego ciepła jest szczególnie wysoka – są wyposażone w pokrywy w znacznej części wykonane z blachy perforowanej (fotografia 23), co umożliwia niemal niezakłóconą konwekcję swobodną lub wymuszoną.

Bardziej zaawansowanym technologicznie – i często znacznie efektywniejszym pod względem termicznym – rozwiązaniem problemu chłodzenia elektroniki jest zintegrowanie radiatora z obudową. O ile w przypadku znacznej części popularnych, aluminiowych obudów wytłaczanych (fotografia 24) sprzężenie chłodzonego elementu (np. tranzystora) z obudową jest utrudnione i możliwe praktycznie tylko poprzez jego przyklejenie za pomocą kleju termoprzewodzącego, to specjalne obudowy ze zintegrowanym radiatorem (fotografia 25) mają przewidziane nie tylko odpowiednie, wewnętrzne szyny montażowe, ale także użebrowaną powierzchnię zewnętrzną wyjmowanej płyty górnej, która zapewnia bardzo dużą powierzchnię chłodzenia, nieosiągalną przy zastosowaniu radiatorów montowanych na poziomie PCB.

Prawidłowy sposób montażu PCB w tego typu obudowach pokazano na rysunku 6.

Obudowy ze zintegrowanym radiatorem są chętnie stosowane przez producentów zasilaczy modułowych, przetwornic DC/AC, prostowników samochodowych, a także… komputerów przemysłowych (fotografia 26). Warto zwrócić uwagę, że płytka drukowana w większości przypadków powinna być montowana w górnej części obudowy (po przeciwnej stronie od podłoża), co zapewni odpowiednie warunki chłodzenia konwekcyjnego zewnętrznej powierzchni radiatora.

Ekranowanie RFI

Niezwykle ważnym aspektem obudów urządzeń elektronicznych jest zapewnienie właściwego ekranowania układom zamontowanym w ich wnętrzu. Warto podkreślić, że mówimy tutaj zarówno o redukcji zaburzeń emitowanych przez urządzenie, jak i zakłóceń przez nie odbieranych, a pochodzących z zewnątrz. Najlepsze warunki ekranowania zapewniają oczywiście obudowy metalowe, które przy odpowiednim zamocowaniu elementów panelowych (wyświetlaczy, elementów stykowych, złączy czy też wentylatorów) są w stanie praktycznie w 100% pokryć ekranem otoczenie układów elektronicznych. Istnieją jednak także metody ekranowania obudów z tworzywa sztucznego, nie można także zapominać o sposobach zabezpieczania otworów, które stanowią najsłabsze punkty ochrony przed RFI.

Tematu kompatybilności elektromagnetycznej w odniesieniu do obudów nie będziemy jednak szerzej rozwijać w ramach tego artykułu, gdyż tej ciekawej i szerokiej tematyce poświęcimy osobny materiał.

Obudowy podwodne

Opisana wcześniej klasyfikacja szczelności IP nie definiuje konkretnych wymogów dla urządzeń pracujących w zanurzeniu głębszym, niż 1 metr. Samo odniesienie do klasy IP68 nie wystarczy – producenci muszą zatem określić, dla każdej obudowy do aplikacji podwodnych, jej dopuszczalny zakres pracy.

Podstawowe modele obudów tego typu mogą pracować na głębokości – zazwyczaj – do 3 lub 5 metrów, przy czym materiałem może być zarówno poliester, jak i aluminium (fotografia 27).

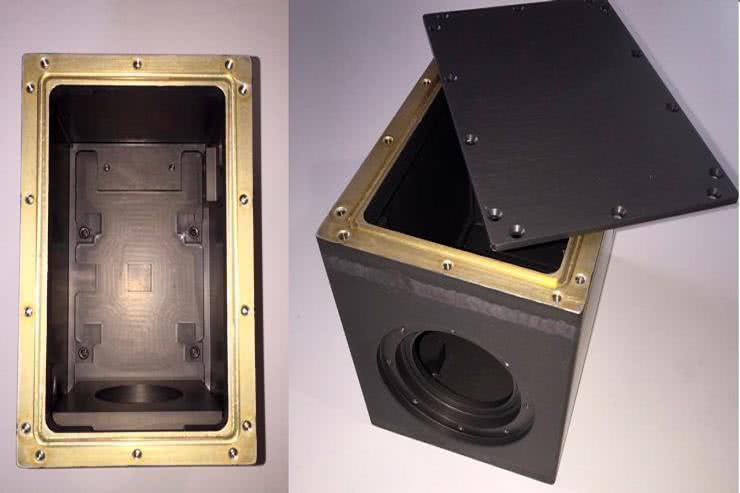

Niektórzy producenci postanowili jednak pójść znacznie dalej, tworząc super wytrzymałe, masywne obudowy stalowe o ratingu rzędu 300 m, a – w wykonaniach specjalnych – nawet 3000 metrów (!). Oprócz odpowiedniego materiału (gruba blacha ze stali austenitycznej 316L, stosowanej m.in. w chirurgii ortopedycznej), za szczelność odpowiadają także szerokie kołnierze służące do mocowania pokrywy za pomocą zestawu kilkudziesięciu śrub (fotografia 28). Nie bez znaczenia są również przemyślane użebrowania, chroniące duże powierzchnie boczne oraz pokrywę – jakakolwiek deformacja, spowodowana ogromnym ciśnieniem hydrostatycznym panującym na dnie morza lub oceanu, mogłaby bowiem z łatwością rozszczelnić obudowę.

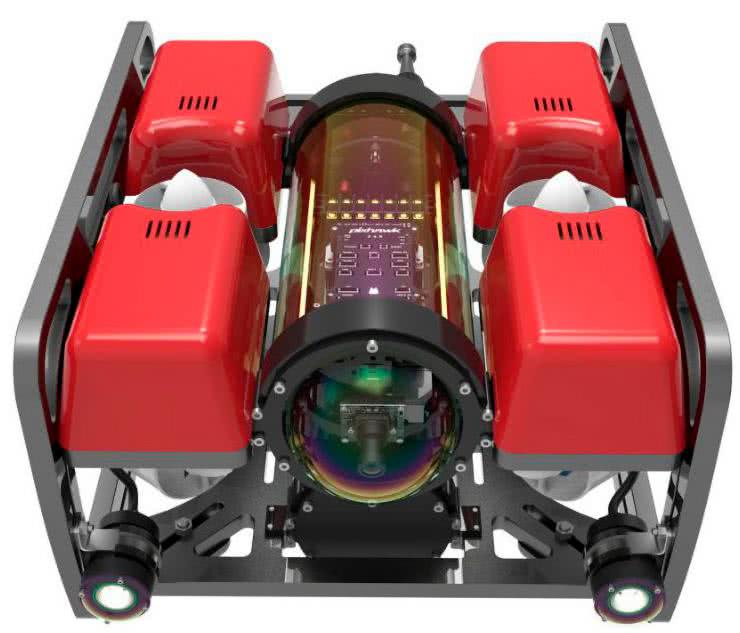

Zaprezentowane powyżej serie obudów są przeznaczone do aplikacji stacjonarnych, nie należy jednak zapominać także o rozmaitych pojazdach zdalnie sterowanych (ROV – fotografia 29), stosowanych m.in. do badania dna oceanicznego, poszukiwania wraków okrętów, wykonywania podwodnej dokumentacji fotograficznej i filmowej, itd.

Także i w tym przypadku producenci nie zawiedli, wprowadzając na rynek zróżnicowane modele obudów w postaci podłużnych kapsuł, zbudowanych na bazie odcinka wytrzymałej rury akrylowej lub aluminiowej, na której końcu (a dokładniej jednym z końców) znajduje się sferyczna kapsuła akrylowa, umożliwiająca dokonywanie obserwacji otoczenia za pomocą niewielkiej kamery płytkowej (zwykle montowanej na obrotnicy – fotografia 30).

Niektóre marki wdrożyły obszerne serie takich produktów, przeznaczonych do montowania w pojazdach ROV – przykładowo, firma Blue Robotics opracowała linię produktów bazujących na akrylowych lub aluminiowych rurach o średnicy 50, 75 lub 100 mm i długości 100, 150, 200, 240, 300 lub 400 mm (fotografia 31). Nie sposób nie wspomnieć, że wybrane modele mogą pracować na głębokościach rzędu nawet 950 m, co w zupełności wystarczy, by stosować je w pojazdach przeznaczonych do trudnych misji na dnie oceanicznym.

Obudowy heavy-duty do urządzeń przenośnych

W sekcji Odporność na inne uszkodzenia mechaniczne opisaliśmy zagadnienie badań najczęściej występujących narażeń udarowych, nacisków oraz spadku swobodnego. Wytrzymałość sprzętu na takie (dość brutalne) testy zależy oczywiście w znacznej części od całości konstrukcji urządzenia (w tym projektu PCB, doboru elementów, sposobu zamocowania płytki, obecności ew. układów optycznych lub innych delikatnych struktur). Niektóre rozwiązania stosowane przez producentów obudów uniwersalnych są jednak w stanie w dużej części złagodzić skutki tego typu zdarzeń. Jednym z najprostszych i zarazem bardzo efektywnych sposobów zabezpieczenia przed uszkodzeniami spowodowanymi spadkiem swobodnym i udarem jest użycie silikonowej osłony (określanej czasem mianem holster), nakładanej na brzegi i tylną powierzchnię obudowy (fotografia 32).

Choć rozwiązanie takie nie chroni przed naciskiem ani udarem skierowanym od strony panelu czołowego, to w znakomitej większości przypadków pozwoli ono uniknąć pęknięć i odprysków spowodowanych upadkiem na narożnik obudowy, a także zarysowań i udarów dotyczących tylnej części obudowy. Niektóre modele są oferowane w wersji z gotowym przedziałem na baterie lub akumulatorki wymienne (rysunek 7).

Warto dodać, że podobne osłony – znane m.in. z wysokiej klasy sprzętu laboratoryjnego – można znaleźć także w większych obudowach i to zarówno tworzywowych (fotografia 33), jak i aluminiowych (fotografia 34).

Obudowy do aplikacji wojskowych, lotniczych i kosmicznych

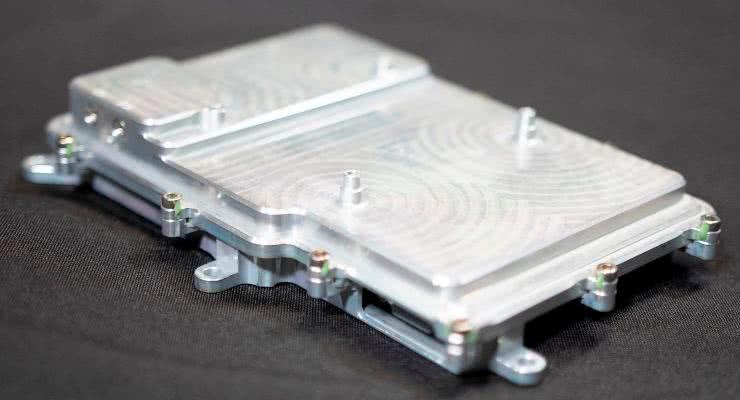

Przemysł wojskowy oraz branża lotnicza należą do najbardziej wymagających gałęzi współczesnej technologii, zarówno ze względu na niezbędną niezawodność aparatury sterującej, kontrolnej czy telekomunikacyjnej, jak i z uwagi na szczególnie trudne warunki, panujące na polu walki oraz w pojazdach bojowych. Bez cienia wątpliwości można stwierdzić, ze urządzenia te muszą przetrwać wszystkie opisane wcześniej narażenia i to w wyjątkowo wysokich dawkach – silne wibracje, wstrząsy, udary mechaniczne, ekstremalne zmiany temperatury, wysoką wilgotność, zakłócenia elektromagnetyczne, a w niektórych przypadkach także ekspozycję na chemikalia. Stąd też niczym zaskakującym nie są tutaj obudowy wykonane z solidnej blachy, a nawet frezowane w bloku metalu (fotografia 35), o ścianach grubości kilku milimetrów lub więcej.

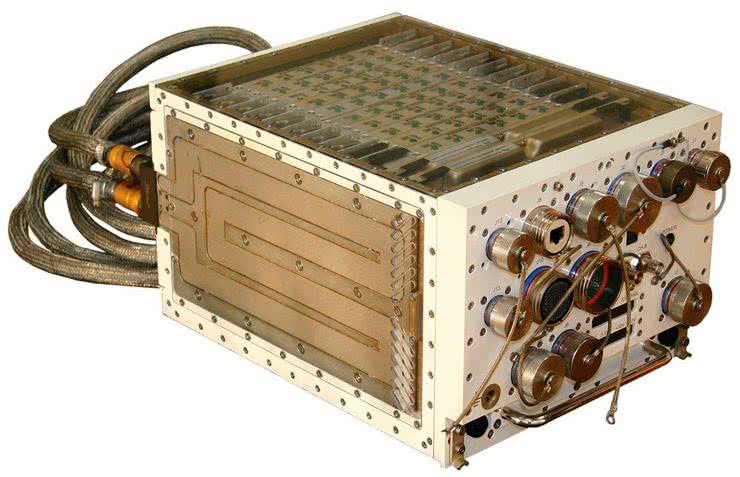

Konieczność efektywnego chłodzenia elektroniki w warunkach wysokiej temperatury zewnętrznej, rosnące zapotrzebowanie na moc (np. w przypadku wydajnych komputerów modułowych oraz nadajników telekomunikacyjnych), a także – nierzadko – wymóg całkowitej szczelności, znacząco utrudniają, a nawet uniemożliwiają użycie konwencjonalnych metod chłodzenia przez przewodzenie, konwekcję swobodną, a nawet wymuszoną.

Jeżeli warunki pracy danego urządzenia pozwalają na zastosowanie chłodzenia konwekcyjnego z użyciem radiatorów, producenci aparatury lotniczej i wojskowej mogą oczywiście korzystać z obszernego zakresu obudów zintegrowanych z radiatorami (przykład na fotografii 36).

W bardziej ekstremalnych sytuacjach konstruktorzy sięgają jednak po rozwiązania o znacznie wyższym stopniu zaawansowania – świetnym przykładem mogą być tutaj ultra-nowoczesne obudowy przeznaczone do zastosowania w modułowym osprzęcie lotniczym w standardzie ATR. Choć pod względem mechanicznym pozostał on niemal niezmieniony od przeszło pięciu dekad, to rosnące wymagania w zakresie poboru mocy urządzeń wymuszają stosowanie nowych technologii chłodzenia.

Dobrym przykładem będzie tutaj zaawansowana seria obudów LHE (fotografia 37), które doskonałe warunki chłodzenia zawdzięczają modułowemu systemowi kanałów wodnych, umieszczonych w bocznych ścianach obudowy. Takie rozwiązanie pozwala na bardzo efektywne odprowadzanie ciepła z kart umieszczonych w poszczególnych slotach – 10-gniazdowa obudowa może z powodzeniem pracować przy łącznej mocy strat na poziomie aż 1500 W (!). Co więcej – odpowiednie rozwiązania techniczne umożliwiają chłodzenie za pomocą amoniaku, alkoholu, a nawet… wody morskiej.

W branży kosmicznej dodatkowym problemem okazują się rygorystyczne ograniczenia masy, szczególnie dotkliwe w przypadku minisatelitów. Z tego też względu – a także z uwagi na znacznie mniejszą (często jednostkową) objętość produkcji – konstruktorzy najczęściej decydują się na wykonanie obudów ściśle dopasowanych do wymogów danego systemu. Głównym materiałem, znów z uwagi na konieczność redukcji masy własnej obudowy, jest zwykle odpowiednia odmiana aluminium.

Na fotografii 38 zaprezentowano interesujący przykład szytego na miarę rozwiązania obudowy dla modułu transceivera kosmicznego, przystosowanego do pracy zarówno w aplikacjach orbitalnych (okołoziemskich), jak i w dalekiej przestrzeni kosmicznej.

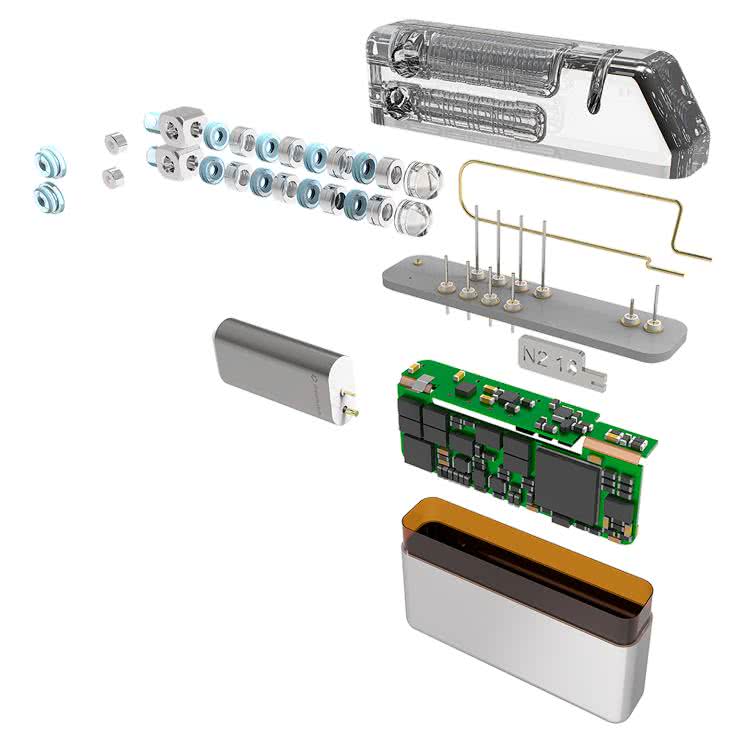

Obudowy urządzeń implantowalnych

Omówione dotąd obszary aplikacyjne wiązały się z ochroną urządzeń elektronicznych przed wpływem czynników środowiska atmosferycznego, wodnego bądź otwartej przestrzeni kosmicznej. Co ciekawe, nie mniej trudne – choć z diametralnie innych przyczyn – są warunki pracy urządzeń przeznaczonych do funkcjonowania wewnątrz ludzkiego ciała. Rynek aktywnych implantowalnych wyrobów medycznych rozwija się od kilkudziesięciu lat i obecnie obejmuje m.in. wszczepialne stymulatory serca, kardiowertery-defibrylatory, neurostymulatory, pompy centryfugalne do wspomagania pracy lewej komory serca i wiele, wiele innych urządzeń na kosmicznym wręcz poziomie zaawansowania technologicznego i o niebywale wysokiej niezawodności.

Produkty na stałe umieszczone w ludzkim organizmie są narażone przede wszystkim na działanie agresywnych substancji chemicznych – wbrew pozorom, płyny ustrojowe mają działanie silnie korozyjne, a wymogi biozgodności – koniecznej dla ograniczenia rozwoju stanów zapalnych wokół miejsca implantacji oraz zapewnienia długotrwałej pracy bez szkodliwych dla pacjenta powikłań – znacząco ograniczają zakres materiałów możliwych do zastosowania w budowie aktywnych implantów. W większości przypadków konstrukcja urządzeń tego typu ma dość charakterystyczną postać – elektronika sterująca oraz bateria (lub akumulator) są zamknięte wewnątrz metalowej puszki, sprzężonej hermetycznie z blokiem połączeniowym, zawierającym precyzyjnie wyprofilowane wycięcia przeznaczone do umiejscowienia styków (rysunek 8). Styki te współpracują zaś elektrodami, wszczepianymi w określony rejon anatomiczny – np. jamę serca, nerw czy też mózgowie.

Warto dodać, że na rynku istnieją producenci oferujący usługi produkcji i projektowania obudów, a nawet całych urządzeń implantowalnych. Przykładowo, amerykański holding Integer wytwarza szyte na miarę obudowy (zarówno w formie półotwartych puszek, jak i konstrukcji dwuczęściowych) z różnych odmian tytanu, aluminium, a także stali nierdzewnej 304, 304L i 420 (fotografia 39).

Obudowy High-End

Na koniec naszej prezentacji pozostawiliśmy nieco „lżejszy” temat. W przypadku elektroniki konsumenckiej (np. audiofilskiego sprzętu audio) zachodzi potrzeba wykorzystania obudów o niestandardowym designie i najwyższej jakości wykończenia. Producenci wysokiej klasy aparatury pomiarowej, laboratoryjnej bądź medycznej poszukują natomiast metod na uzyskanie wyglądu, który błyskawicznie skojarzy się odbiorcom z innymi, topowymi rozwiązaniami w danej branży.

W takich przypadkach najwięksi wytwórcy obudów także nie pozostają w tyle za potrzebami rynku, wprowadzając do swoich ofert obudowy, które już na pierwszy rzut oka świadczą o nietuzinkowej jakości. Dobrym przykładem będzie tutaj seria aluminiowych obudów HD marki Takachi (fotografia 40) – silnie zaokrąglony kształt krawędzi oraz stylowo wyprofilowane podstawy nóżek zapewniają wyjątkowy wygląd i doskonale sprawdzają się w konstrukcjach wzmacniaczy audio czy też nowoczesnych przyrządów laboratoryjnych.

Produkty z serii ALR tego samego producenta już dość jednoznacznie przywołują na myśl designerski sprzęt audio, a to za sprawą charakterystycznych, okrągłych kolumn, umieszczonych we wszystkich czterech narożnikach obudowy i zakończonych wystającymi, radełkowanymi pokrętłami, służącymi do montażu mechanicznego całości (fotografia 41).

Konstruktorzy niewielkich, przenośnych i stacjonarnych urządzeń pomiarowych, medycznych, itd. mogą natomiast skorzystać z obszernej oferty firmy Yongu, która wprowadziła na rynek estetyczne obudowy z wytłaczanego aluminium, wyposażone w wydłużone osłony chroniące panele (przedni i tylny) przed nadmiernym gromadzeniem kurzu lub uszkodzeniem w wyniku upadku (fotografia 42).

Podsumowanie

W artykule zaprezentowaliśmy szereg zagadnień związanych z odpornością środowiskową oraz dodatkowymi funkcjami, pełnionymi przez obudowy urządzeń elektronicznych, zwracając przy tym, szczególną uwagę na normy branżowe i przyjęte na arenie międzynarodowej klasyfikacje stopni ochrony. Niemożliwe byłoby jednak wyczerpanie tej niezwykle szerokiej tematyki w ramach jednego artykułu, nie wspomnieliśmy zatem o wielu ważnych branżach, które – jak to zwykle bywa w technice – rządzą się własnymi prawami. Do takich działów przemysłu należy m.in. motoryzacja, branża kolejowa, a nawet… zabawkarska – wszak współczesne artykuły dla dzieci często bywają naszpikowane inteligentną elektroniką. Mimo wszystko staraliśmy się zwrócić uwagę Czytelników na najważniejsze zagadnienia, związane m.in. z odpornością na narażenia mechaniczne, promieniowanie UV, wahania temperatur, wpływ wilgoci (a nawet wody pod wysokim ciśnieniem), substancje chemiczne; wspomnieliśmy też o branży medycznej oraz wyrobach certyfikowanych wg dyrektywy ATEX. Mamy nadzieję, że przedstawione omówienie zagadnień teoretycznych, jak i praktyczne przykłady produktów ze stajni największych światowych producentów obudów uniwersalnych, pozwolą naszym Czytelnikom łatwiej i szybciej wybierać właściwe (często niestandardowe) obudowy do kolejnych projektów.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj