Nie ulega wątpliwości, że solidna, metalowa obudowa jest jednym z najlepszych sposobów na ekranowanie urządzenia elektronicznego. Należy jednak pamiętać, że spełnienie wymogów kompatybilności elektromagnetycznej rzadko sprowadza się tylko do umieszczenia płytki drukowanej w aluminiowej bądź stalowej obudowie w sposób umożliwiający elektryczne podłączenie jej do masy urządzenia. W wielu przypadkach konieczne będą dodatkowe zabiegi, chroniące przed propagacją fal elektromagnetycznych (a czasem też pól elektrycznych i magnetycznych o niskiej częstotliwości) do/z wnętrza sprzętu. W tym artykule zaprezentowaliśmy szereg istotnych zagadnień praktycznych, związanych z zastosowaniem obudowy jako bariery chroniącej przez zakłóceniami.

Ogólne uwagi dotyczące ekranowania

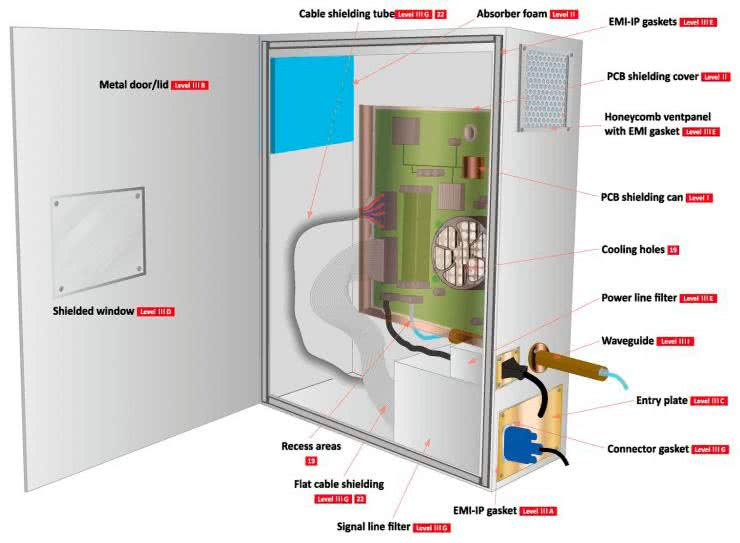

Ekranowanie elektroniki obejmuje bardzo szeroki zakres technik, stosowanych na różnych poziomach konstrukcji urządzenia. Na rysunku 1 zaprezentowano schematycznie przykładowe urządzenie wraz z oznaczeniem poszczególnych elementów przeciwzakłóceniowych.

Jak widać, zdecydowana większość z nich – oprócz ekranów montowanych bezpośrednio nad kluczowymi obszarami PCB oraz kilku innych detali – dotyczy obudowy urządzenia lub komponentów ściśle z nią współpracujących.

Przystępując do planowania sposobu montażu PCB, okablowania oraz elementów mocowanych w ścianach obudowy, należy zatem przemyśleć szereg aspektów:

- drogi przenoszenia zakłóceń (fale radiowe, pole magnetyczne, pole elektryczne) oraz zakres częstotliwości,

- materiał obudowy,

- wielkość obudowy,

- obecność i ewentualne zabezpieczenia RFI otworów wentylacyjnych,

- ekranowanie wyświetlaczy,

- sposób podłączenia przewodów zewnętrznych (poprzez złącza lub wprowadzenie bezpośrednio do wnętrza obudowy),

- konieczność zastosowania otwieranych pokryw (zarówno w celach serwisowych, jak i w ramach normalnego użytkowania).

W dalszej części artykułu zajmiemy się wymienionymi powyżej zagadnieniami.

Drogi przenoszenia zakłóceń vs. zakres częstotliwości

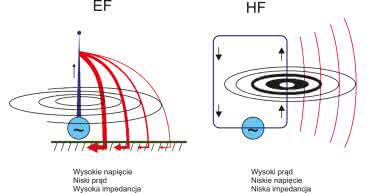

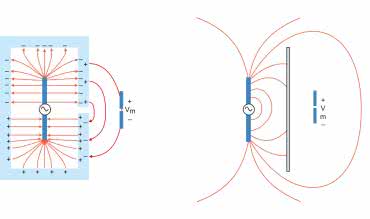

Celem naszego omówienia nie jest wprawdzie zagłębianie się w meandry teorii elektromagnetyzmu, ale pewne podstawowe zagadnienia warto zasygnalizować, aby lepiej zrozumieć sens różnych rodzajów ekranowania. Napięcie panujące w obwodach elektrycznych i elektronicznych jest źródłem pola elektrycznego, a do istnienia tegoż pola nie jest wymagany przepływ prądu – z tego też względu obwody o wysokiej impedancji mogą z powodzeniem być źródłem nawet silnego pola elektrycznego, „odczuwalnego” przez układy elektroniczne znajdujące się w pobliżu. Z drugiej strony, ruch ładunków (nawet przy niewielkim napięciu) powoduje powstawanie pola magnetycznego, zmieniającego się rzecz jasna w rytm ewentualnych zmian natężenia prądu – głównym źródłem pola magnetycznego są zatem obwody o relatywnie niskiej impedancji. Oba rodzaje źródeł pokazano koncepcyjnie na rysunku 2.

Rzecz jasna, stałe napięcie prowadzi do powstania stałego pola elektrycznego, zaś stały prąd generuje stałe pole magnetyczne – rzadko zdarza się natomiast, by były one przedmiotem zainteresowania konstruktorów w kwestii ekranowania. Warto jednak zwrócić uwagę na fakt, iż impedancja obwodów urządzenia ma już znaczenie w kwestii podatności na działanie pól zmiennych o niskich częstotliwościach – przykładowo, obwody wysokoimpedancyjne mogą „odczuwać” działanie wolnozmiennych pól elektrycznych, co widać doskonale na przykładzie czułych wzmacniaczy pomiarowych: niewłaściwie (lub niekompletnie) ekranowane przewody wejściowe z łatwością zbierają zakłócenia sieciowe (50/60 Hz) na drodze sprzężenia pojemnościowego z instalacją energetyczną. Ponadto nawet stałe lub wolnozmienne pola magnetyczne mogą z powodzeniem zakłócić działanie rozmaitych czujników (np. hallotronów) bądź urządzeń bazujących na wiązkach elektronów (mikroskopy elektronowe, lampy katodowe).

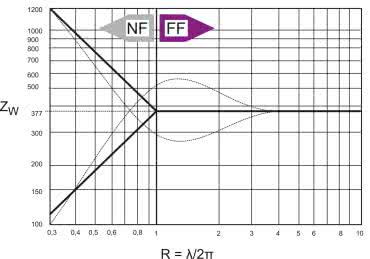

W przypadku przebiegów zmiennych o wyższych częstotliwościach sytuacja staje się diametralnie inna. W pobliżu obwodu (tj. w tzw. polu bliskim) rozróżnienie generowanych przez niego pól elektrycznego oraz magnetycznego jest (z praktycznego punktu widzenia) dość wyraźne, ale gdy oddalamy się od źródła, jego impedancja falowa przestaje mieć znaczenie – odpowiednio daleko (tj. za umowną granicą pola bliskiego i dalekiego równą λ/2π) uzyskuje ona wartość określaną jako impedancja wolnej przestrzeni (około 377 Ω – rysunek 3). Sprzężone pola elektryczne i magnetyczne formują falę elektromagnetyczną, która propaguje w przestrzeni (w idealnym przypadku) we wszystkich kierunkach, a w relatywnie znacznej odległości od źródła nie sposób już ustalić jego charakteru (magnetycznego lub elektrycznego).

Projektując ekranowanie urządzenia elektronicznego, należy mieć zatem na uwadze rodzaj zakłóceń, na które podatne jest (lub które generuje) urządzenie oraz ich pasmo częstotliwości. W większości przypadków celem ekranowania jest redukcja zakłóceń w paśmie radiowym, a także wspomnianych wcześniej zaburzeń o charakterze pola elektrycznego niskiej częstotliwości (np. przydźwięku sieciowego), przenoszonych przez sprzężenie pojemnościowe. W takich sytuacjach skuteczny ekran może mieć postać cienkiej blachy, oplotu, tkaniny przewodzącej, a nawet warstwy lakieru przewodzącego bądź metalizacji. Jeżeli jednak projektowane urządzenie wymaga także ochrony przed zmiennym polem magnetycznym (zwłaszcza o bardzo niskiej częstotliwości, a w rzadkich przypadkach – także przed polem stałym), opisane powyżej rozwiązania nie zdają egzaminu i konieczne staje się użycie innych technik.

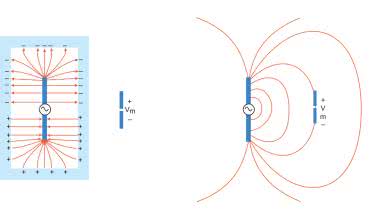

Ekranowanie elektryczne vs. magnetyczne

Istotna różnica pomiędzy ekranowaniem pól elektrycznych i magnetycznych wynika z natury obu zjawisk. W przypadku pól elektrycznych skuteczne ekranowanie wnętrza urządzenia może być relatywnie łatwo wykonane za pomocą przewodzącej obudowy, w całości pokrywającej przestrzeń wokół układów elektronicznych – jest to zatem nic innego, jak praktyczna realizacja klasycznej klatki Faradaya (rysunek 4).

W rzeczywistości jednak zastosowanie takiej idealnej obudowy byłoby nie tylko niepraktyczne, ale także bardzo trudne, a zwykle wręcz niemożliwe – trudno wszak wyobrazić sobie urządzenie elektroniczne, niewyposażone w żadne elementy przerywające ciągłość ścian obudowy (wyświetlacze, złącza czy przełączniki). W takich sytuacjach pozostaje zatem jedna możliwość – ograniczenie źródeł przecieków pola (rysunek 5) do absolutnego minimum.

Tematyką uszczelnień i rozmaitych osłon RFI zajmiemy się w dalszej części artykułu.

W przypadku ekranowania magnetycznego zasada działania jest diametralnie inna i aby lepiej ją zrozumieć, posłużymy się przykładem… kopuły pancernej (fotografia 1). Osłony stanowisk obserwacyjnych i strzelniczych, stosowanych w umocnieniach z czasu II WŚ, miały często obły kształt, pozbawiony całkowicie jakichkolwiek pionowych ścian, w które mógłby uderzyć pocisk nieprzyjaciela. Rozpędzona amunicja, po uderzeniu w powierzchnię kopuły, zmieniała swój kierunek ruchu – ześlizgiwała się po czaszy, co chroniło zarówno jej wnętrze, jak i ją samą.

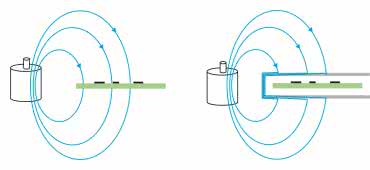

Nieco podobna sytuacja ma miejsce w przypadku pola magnetycznego (także o bardzo niskiej częstotliwości), które natrafia na płytę z materiału o dużej przenikalności magnetycznej. Materiał taki powoduje zakrzywienie (uwięzienie) linii pola – choć sam w sobie nie pochłania pola, to skutecznie przekierowuje jego działanie w sposób, który pozwala ominąć czułe układy elektroniczne (rysunek 6).

Bardzo ważna informacja – ekran nie może mieć postaci prostej płytki (co częściowo zadziałałoby w przypadku ekranowania elektrycznego – por. z rysunkiem 5b), ale musi niejako obejmować chronioną przestrzeń, rozpościerając wokół niej swego rodzaju magnetowód.

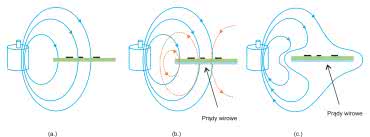

Co ciekawe, w przypadku pól magnetycznych o wyższej częstotliwości (powyżej kilkuset kiloherców) rolę ekranu magnetycznego może pełnić nawet… płaszczyzna masy na płytce drukowanej (rysunek 7).

Choć tutaj także mamy do czynienia z odkształcaniem linii pola w celu ominięcia płytki drukowanej, to w rzeczywistości mechanizm działania takiego ekranu jest diametralnie inny. Szybkozmienne pole magnetyczne wytwarza w płaszczyźnie przewodnika prądy wirowe, które stają się źródłem nowego pola magnetycznego. Wypadkowe linie sił są sumą wektorów indukcji magnetycznej pola oryginalnego oraz tego nowego, które im przeciwdziała. W efekcie można zauważyć efekt przekierowania wypadkowych linii sił pola magnetycznego do otoczenia płytki drukowanej.

Opisane powyżej zjawiska pozwalają podzielić metody ekranowania na dwie główne grupy:

- ekranowanie za pomocą materiałów o dużej przewodności – skuteczne w przypadku pól elektrycznych, pól magnetycznych wysokiej częstotliwości oraz fal radiowych,

- ekranowanie za pomocą materiałów o dużej przenikalności magnetycznej – stosowane do ochrony przed stałymi i niskoczęstotliwościowymi polami magnetycznymi.

Skuteczność ekranowania w zależności od materiału obudowy

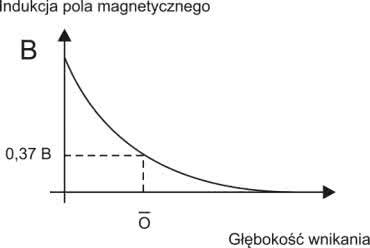

Istotnym zagadnieniem, związanym z ekranowaniem realizowanym przez obudowę, jest materiał użyty do jej wyprodukowania. Zastosowanie obudowy metalowej – z uwagi na niską rezystywność – wydaje się być idealnym rozwiązaniem niezależnie od wyboru konkretnego rodzaju metalu, ale tylko w przypadku, gdy celem ekranowania jest ograniczenie zakłóceń radiowych i bliskich pól elektrycznych. Skuteczność ekranowania przed polami magnetycznymi jest bowiem diametralnie różna dla najczęściej stosowanych materiałów: stali, aluminium czy też miedzi. Indukcja pola magnetycznego maleje wykładniczo wraz ze wzrostem głębokości materiału, zaś wielkością jednoznacznie opisującą tę charakterystykę jest tzw. głębokość wnikania (δ), przy której indukcja pola spada do około 37% jej wartości w otoczeniu rozpatrywanego metalu (rysunek 8).

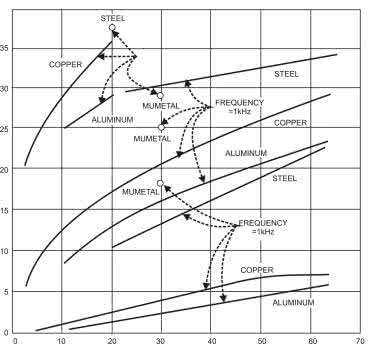

Zjawisko to wiąże się z niczym innym, jak tylko dobrze znanym efektem naskórkowości – skuteczność ekranowania jest zatem tym wyższa, im grubsza warstwa metalu, jednak jeszcze istotniejszy okazuje się jego rodzaj. Na rysunku 9 zostało pokazane porównanie skuteczności tłumienia pola magnetycznego dla stali, aluminium, miedzi oraz mu-metalu (stop na bazie niklu i żelaza o niezwykle wysokiej przenikalności magnetycznej) przy częstotliwościach 1 kHz, 10 kHz oraz 100 kHz. Jak widać, skuteczność dla wszystkich pokazanych materiałów rośnie w funkcji częstotliwości oraz grubości. Warto jednak zwrócić uwagę, że wymagana grubość ekranu w danym punkcie widma jest zdecydowanie najmniejsza dla mu-metalu, ale… tylko w zakresie najniższych częstotliwości – już dla 10 kHz stal wyprzedza mu-metal (przy grubości rzędu 30 milsów) pod względem tłumienności o ponad 5 dB. Co więcej – osiągi tego materiału dla 100 kHz są najgorsze spośród wszystkich umieszczonych na wykresie.

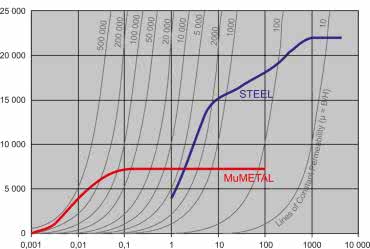

Dodatkowym ograniczeniem mu-metalu jest skłonność do dość szybkiej saturacji w miarę wzrostu natężenia pola – w porównaniu do stali (rysunek 10) materiał ten ulega nasyceniu przy nieporównanie słabszych polach, w wyniku czego jego (potężna w przypadku słabych pól o niskiej częstotliwości) przenikalność magnetyczna drastycznie spada o wiele rzędów wielkości.

Przytoczone powyżej informacje jasno pokazują, że jeżeli mamy pewną dowolność w wyborze materiału obudowy, warto zastanowić się, jakie są pasma częstotliwości zakłóceń emitowanych oraz w jakim zakresie widma należy ograniczyć podatność urządzenia – podczas gdy w przypadku wyższych częstotliwości (rzędu setek megaherców i gigaherców) sprawdzi się nawet cieniuteńki ekran z niemal dowolnego spośród przytoczonych materiałów (oprócz mu-metalu), to w zakresie niskich częstotliwości należy dokładnie rozważyć charakterystyki materiałowe, gdyż nawet solidna, aluminiowa obudowa o relatywnie grubych ściankach przegra w przedbiegach z dowolną obudową stalową.

Ekranowanie obudów z tworzywa sztucznego

W wielu aplikacjach zastosowanie obudowy metalowej jest niemożliwe lub nieoptymalne, np. z uwagi na koszty, dostępność, złożony kształt trudny do powielania w masowej produkcji, czy też wysoką masę własną. Jeżeli dane urządzenie nie wymaga szczelnego ekranowania całości lub taki zabieg byłby niewskazany z uwagi na obecność wewnętrznych anten (np. routery, piloty radiowe, urządzenia IoT i IIoT), projektanci stosują ekranowanie selektywne na poziomie PCB, najczęściej w postaci osłon montowanych wokół krytycznych obwodów.

Jeśli jednak zastosowanie całościowego ekranowania jest niezbędne, do dyspozycji pozostają rozmaite techniki, pozwalające na pokrycie wewnętrznej powierzchni obudowy dość skutecznym ekranem, chroniącym przed zakłóceniami RFI i polami elektrycznymi.

Do najczęściej stosowanych należą:

- Metalizacja próżniowa – stosowana do nanoszenia cienkich warstw metalu (zwykle aluminium o wysokiej czystości) na obudowy tworzywowe. Metoda polega na umieszczeniu odpowiednio zabezpieczonej części obudowy w komorze próżniowej, a następnie odparowaniu niewielkiej ilości stopionego metalu na powierzchnię obrabianego detalu. Technologia metalizacji próżniowej pozwala na uzyskanie cienkich, jednorodnych warstw metalicznych w obudowach o niemal dowolnych kształtach (fotografia 2).

- Lakiery przewodzące – na rynku istnieje szereg preparatów w formie lakieru intensywnie domieszkowanego sproszkowanym metalem, zwykle miedzią (fotografia 3), zapewniającego relatywnie dobrą przewodność elektryczną (gorszą jednak w porównaniu do innych metod ekranowania). W tym przypadku także istnieje możliwość dość dokładnego pokrycia wewnętrznej powierzchni obudowy, niezabezpieczona warstwa lakieru nie jest jednak zbyt odporna na uszkodzenia mechaniczne (zarysowania).

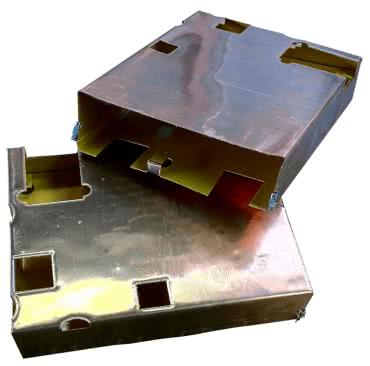

- Folie metalizowane – w przypadku obudów o relatywnie prostym kształcie wnętrza można rozważyć zastosowanie ekranów w postaci wstępnie ukształtowanej folii metalizowanej (fotografia 4). Niewątpliwą wadą tego rozwiązania w porównaniu do wcześniej opisanych metod jest konieczność montażu ekranu jako osobnego elementu, co utrudnia i wydłuża proces produkcji urządzenia. Z drugiej strony, folia jest znacznie bardziej odporna mechanicznie od warstwy lakieru przewodzącego, a ponadto umożliwia uzyskanie grubszych warstw ekranujących. Dodajmy ponadto, że istnieje możliwość wykonania ekranów nie tylko na bazie aluminium czy miedzi, ale także mu-metalu, choć ten ostatni materiał występuje też jako samodzielny budulec do produkcji ekranów magnetycznych (fotografia 5).

Warto mieć na uwadze, że problem ekranowania poprzez metalizację, lakierowanie lub wyklejanie folią RFI wbrew pozorom nie dotyczy jedynie obudów w całości wykonanych z tworzywa sztucznego. W równym stopniu odnosi się on także m.in. do obudów z wytłaczanego aluminium, wyposażonych jednak w tworzywowe panele (fotografia 6).

Jeżeli chcemy uniknąć konieczności nakładania dodatkowych warstw metalu (co wiąże się z kolejnymi kosztami), dobrym rozwiązaniem może okazać się zastosowanie podobnej obudowy z panelami aluminiowymi, które oczywiście nierzadko występują w komplecie z nakładkami polimerowymi (fotografia 7).

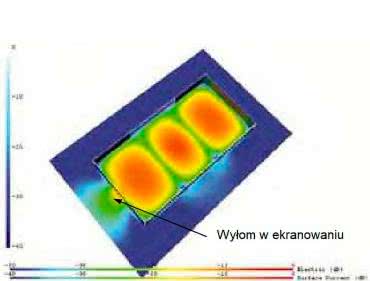

Uszczelki elektromagnetyczne i absorbery EM

Zastosowanie obudowy metalowej lub tworzywowej z pełną metalizacją to jednak nadal dopiero połowa sukcesu w zakresie ekranowania EMI. Okazuje się bowiem, że wszelkie nieciągłości – przerwy, otwory, czy też miejsca o pogorszonej przewodności elektrycznej i/lub magnetycznej – skutecznie obniżają poziom tłumienia zaburzeń elektromagnetycznych. Pracownicy laboratoriów EMC z lubością opowiadają o efektownych przykładach wycieków zakłóceń spowodowanych np. niewłaściwym montażem PCB wewnątrz obudowy czy też efektami rezonansu, będącego wynikiem niefortunnego dobrania wymiarów obudowy w porównaniu do długości fali dominujących zaburzeń. Niebagatelne znaczenie ma także występowanie wewnątrz urządzenia niepożądanych wnęk rezonansowych (rysunek 11). O ile temat rezonansu można byłoby z powodzeniem rozwinąć do osobnego artykułu, to w tym momencie skupimy się na zagadnieniu praktycznych metod ograniczania elektromagnetycznych nieszczelności obudowy.

Co ciekawe, jedna z podstawowych zasad postępowania w przypadku problemów z wyciekami zakłóceń jest identyczna, jak w kwestii szczelności rozumianej w kontekście ochrony przed wnikaniem wody bądź pyłu do wnętrza obudowy – mowa o uszczelnieniach EMI. Elementy te przyjmują różnorodne postacie, zależne od szeregu czynników – wymaganego poziomu tłumienności, liczby cykli mechanicznych (otwieranie/zamykanie pokrywy), zakresu temperatur pracy, wilgotności, obecności zanieczyszczeń chemicznych w otoczeniu urządzenia, czy wreszcie dopuszczalnych kosztów wdrożenia danego rozwiązania.

Elastomery przewodzące (fotografia 8) zapewniają wysoką odporność na korozję i stosunkowo niski koszt instalacji, a także umożliwiają realizację dodatkowej funkcji – uszczelnienia środowiskowego (przed wilgocią i pyłem). Oprócz uszczelnień w postaci korytek, rurek czy oringów, elastomery przewodzące są także spotykane jako gotowe kształtki (podkładki) do ekranowania złączy panelowych (fotografia 9).

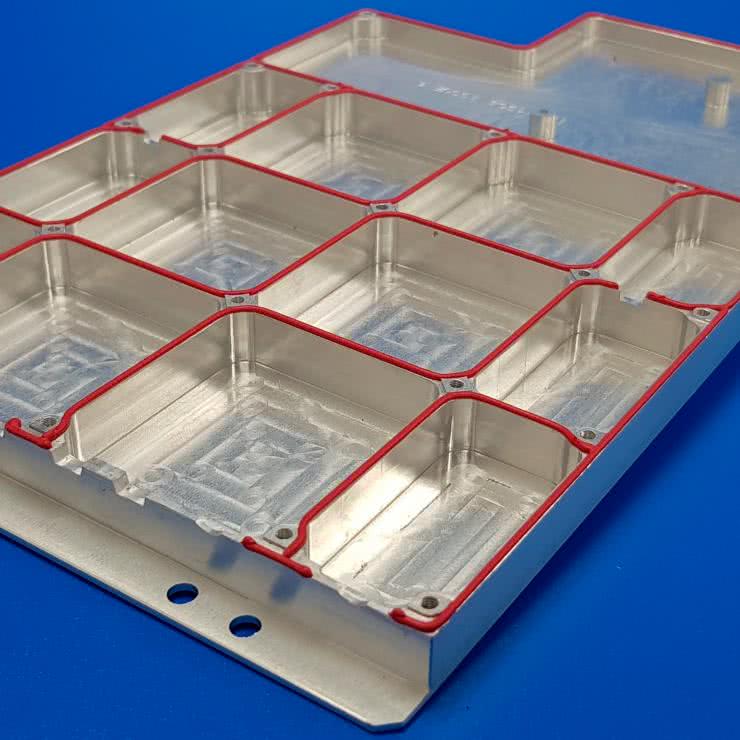

Jednym z ciekawszych przykładów aplikacji omawianych polimerów są uszczelki typu Form-In-Place – nakładane za pomocą zrobotyzowanych, 3-osiowych dyspenserów, na brzegi obudów oraz ich wewnętrznych komór (fotografia 10). Rozwiązanie takie umożliwia wygodny montaż urządzenia bez konieczności ręcznego pozycjonowania uszczelnień kształtowych, wycinanych z płaskich arkuszy polimeru.

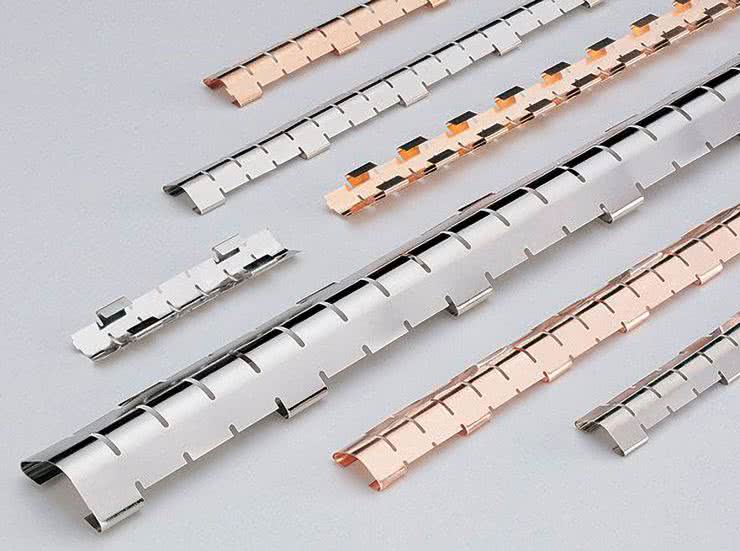

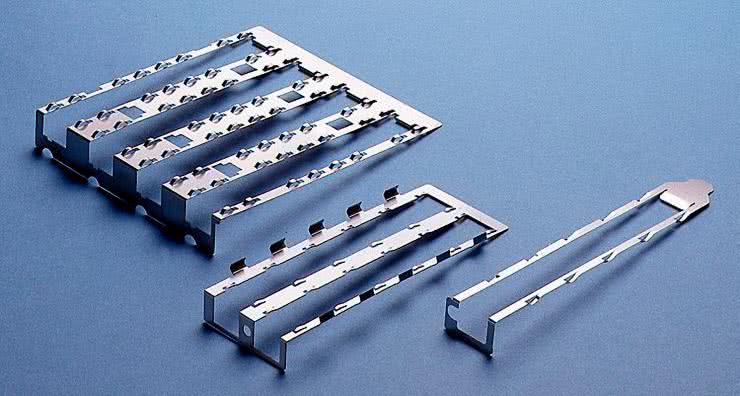

Uszczelnienia sprężynowe (fotografia 11) mają postać specjalnie wyprofilowanych, sprężystych blach, mocowanych zwykle poprzez zatrzaski, współpracujące z kołnierzem obudowy. Zapewniają wysoką wytrzymałość mechaniczną, długookresową stabilność elektryczną oraz doskonałe właściwości przewodzące. Uniemożliwiają natomiast zachowanie szczelności środowiskowej, dlatego nie mogą zastępować konwencjonalnych uszczelnień technicznych (w przeciwieństwie do uszczelek polimerowych). Swego rodzaju odmianą uszczelek sprężynowych są specjalne nakładki z cienkiej blachy, stosowane do ochrony szczelin pomiędzy obudową, a znajdującymi się w niej kartami rozszerzeń (fotografia 12) – rozwiązanie takie znane jest doskonale m.in. z komputerów stacjonarnych, choć tam często można spotkać się z blaszkami sprężynowymi zintegrowanymi bezpośrednio ze złączami.

Uszczelnienia siatkowe są wykonywane z cienkiego splotu miedzi berylowej i mają formę kształtek o zadanych wymiarach (fotografia 13). Zapewniają dobre przewodnictwo oraz parametry odkształcalności. Mogą być montowane do podłoża poprzez przyklejenie, zgrzewanie punktowe, czy też lutowanie.

Uszczelnienia piankowe – podobnie, jak polimerowe – występują w wersjach o rozmaitych kształtach przekroju poprzecznego, rozmiarach oraz wykończeniu. Charakteryzują się wysoką podatnością na nacisk, dlatego dobrze wypełniają nierówności brzegów obudowy.

Uszczelki tego typu składają się z pianki poliuretanowej, neoprenowej bądź silikonowej, obleczonej przewodzącą tkaniną (fotografia 14) bądź siatką z cienkich, metalowych drutów (fotografia 15).

Najczęściej stosowanym rozwiązaniem w kwestii montażu uszczelek piankowych do kołnierza bądź krawędzi obudowy jest dwustronna taśma samoprzylepna. Sporą zaletą niektórych typów uszczelek są doskonałe parametry mechaniczne i elektryczne – produkt pokazany na fotografii 14 zapewnia efektywne tłumienie na poziomie ponad 90 dB w paśmie od 10 MHz do 10 GHz i to nawet po 10 tysiącach cykli odkształcenia mechanicznego (!).

W celu ochrony przed powstawaniem rezonansów w pustych przestrzeniach wewnątrz ekranowanej obudowy stosowane są absorbery energii fal radiowych. Materiały te mają najczęściej postać specjalnych elastomerów, domieszkowanych cząstkami o właściwościach magnetycznych oraz wyposażonych w warstwę samoprzylepną, umożliwiającą łatwe zamocowanie na powierzchni układu scalonego, płytki drukowanej bądź obudowy (fotografia 16). W niektórych przypadkach absorbery ułatwiają też przepływ ciepła z obudowy układu scalonego, pełniąc tym samym rolę podkładki termoprzewodzącej.

Ekranowanie wyświetlaczy i wentylatorów

Jak zaznaczyliśmy już wcześniej, wszelkie otwory w obudowie stanowią źródło potencjalnych nieszczelności ekranowania. Skoro tak ważne jest zapewnienie ciągłości ekranu poprzez stosowanie uszczelek do ochrony nawet wąskich szczelin obudowy, to co należy robić w przypadku nieuniknionych, wielkopowierzchniowych otworów, przeznaczonych do montażu wyświetlaczy czy też wentylatorów? Na szczęście, na rynku dostępna jest szeroka gama produktów skutecznie rozwiązujących ten problem.

- Osłony ITO bazują na przezroczystym podłożu (np. szkle lub folii polimerowej, w tym PET), na które naniesiona została cienka warstwa tlenku indu-cyny (indium tin oxide) o wysokiej przewodności elektrycznej, przy czym metoda pokrywania substratu tlenkiem ITO jest nieco zbliżona do opisanej wcześniej metalizacji próżniowej – przykładowe realizacje prezentuje fotografia 17. Zaletą tego typu rozwiązań jest niemal całkowita przezierność optyczna, zaś wadą – niższy poziom tłumienności w porównaniu do mikrosiatek metalowych.

- Osłony siatkowe (rysunek 12) są wykonywane w oparciu o podłoża szklane lub polimerowe (PET, TAC), trwale połączone z niezwykle cienką siatką tkaną bądź wytrawianą, co pozwala uzyskać bardzo wysoką skuteczność ekranowania przy minimalnych stratach optycznych. Materiałem siatki może być stal nierdzewna pokrywana srebrem bądź miedź, zaś osiągalne poziomy tłumienia (w zależności od pasma częstotliwości, grubości przewodnika oraz wymiarów oczek) dochodzą nawet do niemal 100 dB.

W przypadku wentylatorów oraz otworów wentylacyjnych także istnieje możliwość skutecznego ekranowania – w tym przypadku kluczowym parametrem (oprócz tłumienności) jest oczywiście stopień oporu, stawianego przez filtr EMI przepływającemu przezeń strumieniowi powietrza, choć praktyczne znaczenie ma także wynikający z zastosowania osłony wzrost poziomu szumu akustycznego.

Istnieje kilka rodzajów tego typu osłon – najprostsze mają postać metalowych siatek o zróżnicowanych gęstościach, umocowanych w ramkach z otworami montażowymi (fotografia 18). Znacznie większe możliwości daje natomiast zastosowanie filtrów o trójwymiarowej strukturze przypominającej plaster miodu (fotografia 19).

Zasada ich działania może być na pierwszy rzut oka dość zaskakująca – opiera się ona na podejściu waveguide beyond cutoff, czyli dosłownie… falowodzie o częstotliwości odcięcia leżącej powyżej pasma zakłóceń. Innymi słowy – zastosowanie struktury typu plaster miodu pozwala uzyskać doskonałe parametry przepływu powietrza przy wysokiej skuteczności tłumienia fal radiowych o wysokiej częstotliwości (od kilkuset megaherców do wielu gigaherców). Każda z komórek stanowi miniaturowy falowód, który skutecznie tłumi sygnały w paśmie leżącym poniżej jego częstotliwości odcięcia, a wynikającej z wymiarów oraz geometrii. W ten sposób odpowiednie zastosowanie wiedzy z zakresu techniki mikrofalowej pozwala uzyskać parametry nieosiągalne przy użyciu konwencjonalnych siatek metalowych. Warto dodać, że opisywane rozwiązanie jest nierzadko łączone z dodatkowymi funkcjami, np. filtrami przeciwpyłowymi, w ramach pojedynczego, rozbudowanego elementu (fotografia 20).

„Falowodowe” osłony wentylatorów są szczególnie chętnie stosowane w aparaturze wojskowej, głównie ze względu na szerokie pasmo częstotliwości oraz wysoką wydajność chłodzenia.

Ekranowanie przewodów i złączy

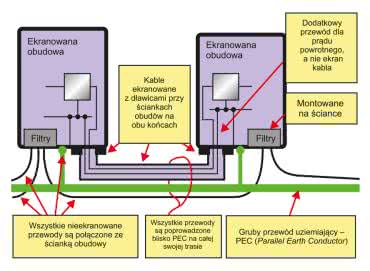

Na koniec powróćmy jeszcze raz do tematyki uszczelniania ekranu urządzenia, tym razem zajmując się jednak znacznie mniejszymi otworami. W przypadku połączeń zewnętrznych realizowanych za pomocą złączy, problem właściwego podłączenia oplotów kabli do obudowy w zasadzie znika w naturalny sposób – poprzez przykręcenie metalowego złącza do (również metalowej) obudowy. Takie proste rozwiązanie zapewnia doskonałe, dookólne ekranowanie żył sygnałowych i zasilających oraz umożliwia zachowanie ciągłości ochrony przeciwzakłóceniowej na poziomie całego systemu (rysunek 13).

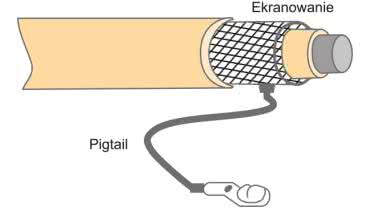

Jeżeli przewody muszą być wprowadzone do wnętrza obudowy bezpośrednio, zdecydowanie nie należy podłączać oplotów kabli za pomocą (nawet krótkich) przewodów, określanych mianem pigtail (rysunek 14). Powód jest prosty – każdy odcinek przewodu wprowadza pewną niezerową indukcyjność pomiędzy oplotem, a ekranem urządzenia, co pogarsza skuteczność tłumienia zaburzeń RFI w wyższych pasmach częstotliwości.

Istnieje kilka zalecanych rozwiązań problemu podłączenia oplotu kabla do obudowy lub chassis urządzenia:

- Dławnice metalowe w wykonaniach EMC zawierają specjalną sprężynkę, umieszczaną pomiędzy korpusem przepustu, a nakrętką dociskową. Element ten współpracuje z odsłoniętym oplotem kabla (fotografia 21).

- Przeciwnakrętki ekranujące umożliwiają uzyskanie efektywnego ekranowania nawet przy zastosowaniu konwencjonalnych dławnic tworzywowych. Kontakt elektryczny oplotu z obudową zapewnia specjalna, gęsta szczotka mosiężna (fotografia 22), obejmująca dookólnie oplot kabla.

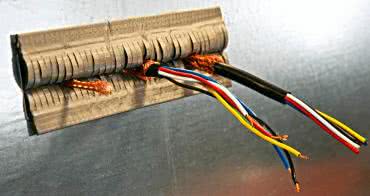

- Ekrany przelotowe ułatwiają podłączenie oplotów wielu przewodów wprowadzonych do obudowy na tej samej wysokości (fotografia 23). Zapewniają tłumienie zakłóceń w bardzo szerokim pasmie od 1 MHz do nawet 10 GHz, zaś kontakt elektryczny jest zrealizowany poprzez docisk elastycznych „szczęk”, dopasowujących się do średnicy i położenia kabla.

- Zaciski kablowe występują w szerokim wachlarzu odmian – istnieją wersje przeznaczone do montażu na szynie DIN (fotografia 24), przykręcenia bezpośrednio do obudowy lub chassis, a nawet do lutowania w otworach płytki drukowanej.

Podsumowanie

W artykule omówiliśmy obszerny zestaw technik ekranowania, ściśle powiązanych z obudową urządzenia. Okazuje się bowiem, że sama obudowa ekranująca nie wystarczy – do prawidłowego ograniczenia emisji oraz podatności na zaburzenia EMI konieczne jest zastosowanie szeregu rozwiązań, których wspólny cel to zapewnienie szczelności elektromagnetycznej obudowy. Rozwój materiałoznawstwa elektronicznego (na przykładzie mu-metalu, polimerów przewodzących, czy też absorberów RFI) podąża za rozwojem technologii, zapewniając możliwość ekranowania wszystkich rodzajów zakłóceń – od stałych pól magnetycznych, aż po mikrofale w pasmach rzędu kilkudziesięciu gigaherców.

inż. Przemysław Musz, EP

Zaloguj

Zaloguj