Pomiar pośredni wartości fizycznej oznacza, że sensor mierzy inną wartość fizyczną, która jest zależna od tej, która leży w centrum naszego zainteresowania. W przypadku temperatury, czy dokładniej rzecz biorąc, średniej energii kinetycznej cząstek danego materiału, mierzone są różne parametry uzależnione od temperatury.

Temperatura, będąc jedną z zasadniczych własności fizycznych, ma wpływ na niemal wszystkie własności materii. Do pomiaru temperatury jednak najlepiej nadają się takie kombinacje materiałów i ich własności, które mają szczególnie silny, a najlepiej dodatkowo liniowy związek z temperaturą. Podręcznikowym przypadkiem materiału, który silnie reaguje na zmiany temperatury i może być używany w termometrach, jest rtęć. Klasyczny termometr rtęciowy korzysta ze zjawiska rozszerzalności cieplnej tego metalu – im wyższa temperatura, tym ta sama ilość rtęci zajmuje większą objętość, a co za tym idzie słupek w termometrze rośnie wyżej. Niestety słupka rtęci nie da się łatwo podłączyć do układu elektronicznego, więc w urządzeniach elektronicznych trzeba stosować inne sensory.

W artykule przedstawimy różne typy sensorów temperatury, omówimy ich zasadę działania z uwzględnieniem fizycznych zjawisk, jakie za nimi stoją. Porównamy też ich kluczowe zastosowania, aby określić, jakie są idealne warunki aplikacji dla poszczególnych sensorów. Poniższa lista nie jest w żaden sposób wyczerpująca, gdyż liczba technik pomiaru temperatury, które da się zastosować w systemach elektronicznych jest niemal nieskończona.

Rodzaje sensorów temperatury

Na rynku dostępnych jest wiele rodzajów sensorów temperatury różniących się mechanizmami działania, a co za tym idzie, również parametrami i, w konsekwencji, obszarami aplikacji. Oczywiście, ideałem byłoby posiadanie dokładnego i szybkiego termometru o dowolnym zakresie temperatur… Jak łatwo się domyślić, fizyka zjawisk powiązanych z temperaturą nie pozwala na opracowanie takiego sensora. Dlatego też dobrze jest znać dostępne rozwiązania i wiedzieć, jak dobrać je do konkretnej aplikacji.

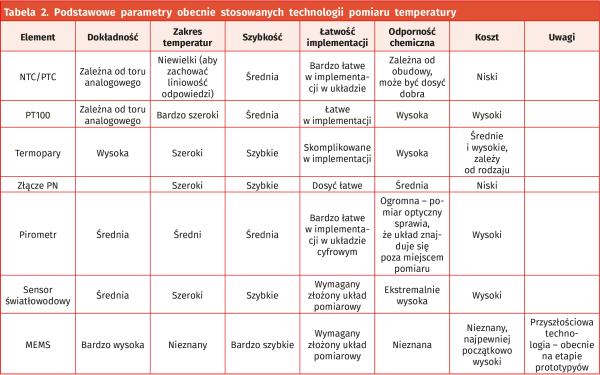

Sensory temperatury charakteryzować można dużą liczbą parametrów, jednak dla uproszczenia poniższego zestawienia skupimy się na następujących obszarach:

- Dokładność pomiaru, która wynika z samego sensora, ale także koniecznych do jego implementacji układów (np. analogowego toru pomiarowego). Oczywiście, każdy układ pomiarowy można rozbudować do poziomu bardzo zaawansowanego i precyzyjnego systemu, jednak skupimy się na typowych (i ekonomicznie uzasadnionych) implementacjach;

- Zakres temperatur stosowania pojedynczego sensora, tj. pojedynczego elementu, ponieważ w wielu klasach elementów znajdziemy sensory o różnych zakresach, jednak żaden pojedynczy z nich nie pokryje zbyt szerokiego przedziału, zwłaszcza w zakresie i niskich, i wysokich temperatur;

- Szybkość działania, która wynika z szybkości działania samego zjawiska fizycznego, stojącego u podstaw działania sensora, a także m.in. bezwładności termicznej samego układu, wraz z obudową itp.;

- Łatwości implementacji w typowym układzie elektronicznym, np. czy dany sensor wymaga dodatkowych, często skomplikowanych i drogich przetworników;

- Odporności chemicznej i fizycznej sensora – jest ona zależna oczywiście od fizycznej obudowy układu, jednak niektóre rodzaje sensorów są popularniejsze w zastosowaniach przeznaczonych np. do pomiaru temperatury w systemach przemysłowych np. instalacjach chemicznych;

- Koszt, co chyba nie wymaga szerszego komentarza. Uwzględniony zostanie koszt samego sensora oraz koniecznych elementów zewnętrznych, które są wymagane do typowej implementacji.

Termistory RTC i NTC

Rezystancja każdego opornika jest zależna od temperatury, w pewnym stopniu, mówi o tym tak zwany temperaturowy współczynnik rezystancyjny – TWR. Termistor to rodzaj opornika, którego rezystancja jest silnie zależna od temperatury. Elementy tego rodzaju wykonuje się typowo z materiałów półprzewodnikowych (tlenków metali), co sprawia, że rezystancja elementu zmienia się nieliniowo w funkcji temperatury. W przypadku typowych termistorów można założyć, że dla niewielkich zmian temperatury zależność rezystancji można przyjąć jako liniową:

gdzie:

R to rezystancja termistora w temperaturze T,

R0 to rezystancja w temperaturze T0,

α to TWR, który charakteryzuje nachylenie krzywej temperatury elementu.

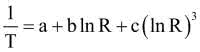

Jednak jeśli mamy do czynienia z szerszym zakresem temperatur, konieczne jest sięgnięcie po bardziej złożone modele – najczęściej model Steinharta–Harta, który pozwala na wyliczenie temperatury z rezystancji termistora za pomocą równania:

gdzie:

a, b i c to parametry danego termistora, które specyfikuje producent,

T to temperatura podawana w kelwinach,

Ro to rezystancja wyrażona w kΩ.

Jeżeli współczynnik uzależniający rezystancję od temperatury jest dodatni, oznacza to, że wraz ze wzrostem temperatury rośnie oporność, a z jej spadkiem odwrotnie – spada. Takie układy nazywa się termistorami PTZ – o pozytywnym współczynniku temperaturowym. Elementy, które zachowują się odwrotnie, mają ujemny współczynnik temperaturowy – są elementami o negatywnym współczynniku temperaturowym – NTC.

Jednym z kluczowych problemów z zastosowaniem termistorów w pomiarach jest tzw. zjawisko samoogrzewania. W czasie pomiaru temperatury przez opornik płynie jakiś prąd, który powoduje wydzielanie się na nim pewnej mocy, równej dokładnie P=I2×R [W]. To powoduje, że opornik ten ogrzewa się – jego temperatura rośnie o K×P stopni, gdzie K to rezystancja cieplna opornika. Rezystancja cieplna małych termistorów (na przykładzie układu TMP61) RθJA równe jest od 215 do 742 k/W. Aby wpływ samoogrzewania się termistora był pomijalny, jego prąd musi być mały, na poziomie mikroamperów.

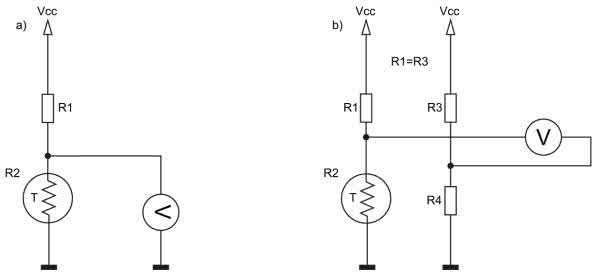

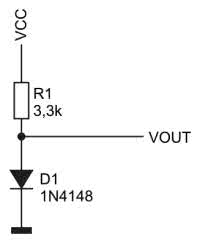

Typowe układy pomiarowe z termistorem nie różnią się niczym od typowych układów do pomiaru rezystancji. Najprostszym jest dzielnik rezystancyjny, złożony z termistora i rezystora – napięcie wyjściowe dzielnika zmienia się wraz z rezystancją termistora (rysunek 1a). Jest to najtańszy i najprostszy układ, pozwalający na implementację pomiaru temperatury. Jeśli wymagana jest większa dokładność pomiaru, sięgnąć należy po bardziej złożony układ mostkowy wraz ze wzmacniaczem różnicowym (rysunek 1 b). Układ tego rodzaju omówiliśmy szerzej w EP 12/2021 i EP 1/2022.

Termistory dostępne są w różnorodnych obudowach (fotografia 1), także odpornych na trudne warunki, żrące substancje itp.

Termometry rezystancyjne Pt100, Pt500 i inne

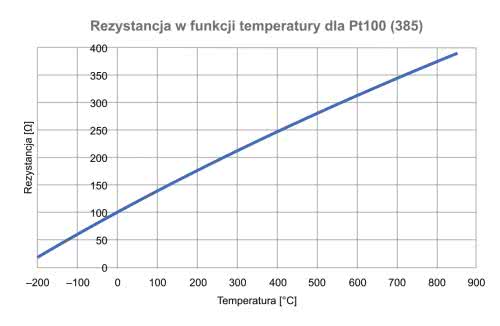

Innym rodzajem sensora temperatury jest termistor bazujący na elemencie platynowym. Z uwagi na to, że medium aktywnym sensora jest platyna, sensory z rodziny Ptxxx mają szereg unikatowych własności, które zostały wyróżnione osobnym rozdziałem artykułu. Temperaturowy współczynnik rezystancyjny platyny wynosi 3,9×10...3 K–1 – jest to jeden z najwyższych współczynników α dla metali, co oznacza, że rezystancja sensorów wykonanych z tego metalu zmienia się z dużym nachyleniem – układ jest relatywnie czuły na zmiany temperatury. Dodatkowo, rezystancja w funkcji temperatury sensorów Pt100 jest niemalże liniowa (rysunek 2), co niezwykle upraszcza przeliczanie mierzonej wartości na temperaturę.

Platyna to metal szlachetny, który charakteryzuje się bardzo wysoką odpornością chemiczną i stabilnością, dzięki czemu termometry bazujące na termistorach platynowych mogą zapewniać stabilne w czasie pomiary, nawet w niekorzystnym środowisku (np. w obecności środków chemicznych). Dzięki temu sensory platynowe idealnie nadają się do zastosowania w instalacjach przemysłowych (fotografia 2). Jednak, jak łatwo się domyślić, platyna jako metal szlachetny jest dosyć drogim materiałem, co oznacza, że termistory Ptxxx, także są dosyć drogimi elementami w porównaniu do typowych elementów NTC i PTC.

Z uwagi na wysoką temperaturę topnienia i stabilność chemiczną platyny termometry platynowe mogą być stosowane w bardzo szerokim zakresie temperatur. Typowo sensory te stosuje się od temperatury –200°C do 850°C (teoretycznie w obojętnej atmosferze nawet do 1000°C). Pomiar temperatury za pomocą sensora platynowego realizowany jest dokładnie tak samo, jak w przypadku innych termistorów. Z uwagi na relatywnie małe zmiany rezystancji preferowany jest układ mostkowy. Liczba w oznaczeniu termistora mówi o tym, jaką ma on rezystancję w temperaturze 0°C. Współczynnik temperatury podawany jest przez producenta dla każdego rodzaju produkowanego sensora.

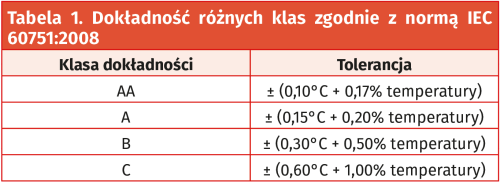

Czujniki Ptxxx są dostępne w różnych klasach dokładności. Najpopularniejszymi klasami dokładności są AA, A, B i C, które są zdefiniowane w normie IEC 60751. Określa ona wartości tolerancji sensora – maksymalną odchyłkę od rzeczywistej temperatury. Ponieważ czujników platynowych nie można wyregulować w celu kompensacji błędów, należy kupić czujnik o odpowiedniej dokładności do danej aplikacji. Błędy czujnika można korygować na poziomie toru pomiarowego za pomocą współczynników korekcyjnych, ale nie jest to optymalne rozwiązanie. W tabeli 1 zawarto tolerancje różnych klas dokładności (zgodnie z IEC 60751:2008).

Termopary

Termopara to sensor temperatury, który bazuje na zjawisku Seebecka. Zjawisko to jest jednym ze zjawisk termoelektrycznych, czyli takich, w których dochodzi do bezpośredniej transformacji różnicy potencjałów elektrycznych (napięcia elektrycznego) na różnicę temperatur lub odwrotnie. Bliźniaczym i analogicznym do zjawiska Seebecka jest zjawisko Peltiera.

Efekt Seebecka polega na generacji siły elektromagnetycznej w obwodzie, który składa się z dwóch przewodników lub półprzewodników, gdy ich złącza (punkty styku) znajdują się w różnych temperaturach. Generowana siła elektromotoryczna (obserwowana jako napięcie) jest wprost proporcjonalna do różnicy temperatur – to ważne, gdyż oznacza, że termopara mierzy nie temperaturę bezwzględną, a różnicę temperatur.

Termopara składa się typowo z dwóch metalowych drutów, wykonanych z różnych materiałów (czystych metali i ich stopów, metali szlachetnych i nieszlachetnych), które są na jednym końcu ze sobą stopione. Koniec ten formuje złącze pomiarowe, które należy umieścić w badanej temperaturze. Drugi koniec drutów podłącza się do układu pomiarowego – ich długość jest w zasadzi bez znaczenia, co oznacza, że sensor można umieścić daleko od pozostałej części delikatnej elektroniki.

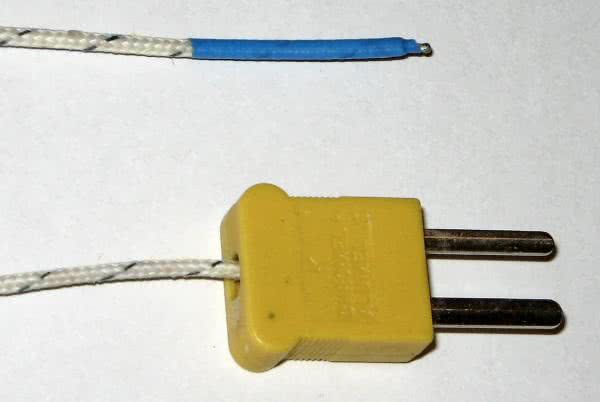

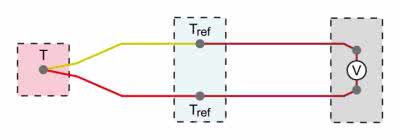

Przykładowa termopara została pokazana na fotografii 3, a schemat budowy urządzenia pokazano na rysunku 3.

Miejsce styku drutów termopary ze złączem w układzie pomiarowym jest drugim złączem obwodu termoelektrycznego, dlatego też konieczne jest poznanie jego temperatury (Tref lub Tcold). Kiedyś złącze to utrzymywało się w temperaturze zera stopni Celsjusza, poprzez zanurzenie w wodzie z lodem. Sposób ten jest jednak wybitnie niepraktyczny w czasach rozpowszechnienia scalonych i niedrogich sensorów, które mogą precyzyjnie zmierzyć temperaturę złącza termopary, które historycznie nazywane jest „zimnym końcem”. Oprócz temperatury mierzy się także napięcie na termoparze, które generowane jest przez siłę elektromotoryczną, wytwarzaną na „gorącym końcu” termopary.

Napięcie generowane przez SEM na złączu jest zależne od stałych materiałowych i szeregu bardzo zawiłych zjawisk zachodzących w materiałach, stanowczo wychodzących poza zakres tego artykułu. W praktyce określa się tzw. współczynnik Seebecka, wiążący temperaturę z gradientem napięcia, który pozwala na wyprowadzenie tzw. funkcji charakterystycznej E(T), która umożliwia na wyliczenie temperatury gorącego złącza zgodnie z równaniem:

gdzie:

Thot to mierzona temperatura,

Tcold to temperatura zimnego złącza,

V to zmierzone na termoparze napięcie.

Funkcja E jest w systemie odczytywana z tablic – analityczne zapisywanie charakterystyk termopar jest zbyt skomplikowane.

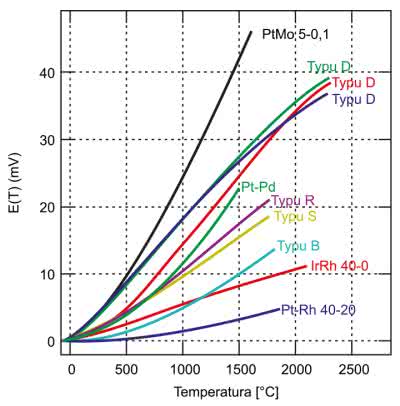

Na rynku dostępnych jest wiele rodzajów termopar, które opisane są w normie PN-EN 60584...1. Poszczególnym termoparom przypisane są tam oznaczenia literowe (takie jak R, J, T czy K). Norma ta definiuje także zakresy temperatur stosowania. Każda z nich ma zakres zastosowania rozciągający się na kilkaset stopni. W ogólności wystarczy kilka rodzajów termopar, aby pokryć zakres od –200°C do 2300°C. Oprócz szerokiego zakresu pomiarowego termopary charakteryzują się niską bezwładnością cieplną, co przekłada się na szybką reakcję na zmiany temperatury otoczenia.

Do pomiaru temperatury za pomocą termopary można zastosować prosty tor analogowy w postaci op-ampa do wzmocnienia niewielkiego napięcia na termoparze oraz np. przetwornika analogowo-cyfrowego. Cała konwersja z napięcia na temperaturę dokonywana jest programowo, co jest znacznie prostsze. Na rynku dostępne są także zintegrowane front-endy dla termopar, które w jednym układzie scalonym integrują tor analogowy, termometr zimnego złącza i przetwornik analogowo-cyfrowy wraz z modułem linearyzacji pomiaru, dzięki czemu wynik działania układu jest już wyskalowany w jednostkach temperatury.

Na rysunku 4 pokazano charakterystyki niektórych termopar – widoczne są nieznaczne nieliniowości charakterystyk.

Sensory półprzewodnikowe – złącze PN

Własności elektryczne półprzewodników silnie zależą od temperatury. Zależne od nich parametry złącza PN jeszcze silniej związane są z temperaturą. W przypadku zastosowania diody do pomiaru temperatury dokonuje się pomiaru napięcia przewodzenia na złączu PN w kierunku przewodzenia. Zmienia się ono niemal liniowo w funkcji temperatury z nachyleniem około –1...3 mV/°C.

Istnieje kilka fizycznych przyczyn zmiany spadku napięcia na złączu PN. Dominującym efektem jest zwiększanie koncentracji nośników w półprzewodniku – wraz ze zwiększaniem się temperatury materiału coraz więcej elektronów ulega dysasocjacji od ich macierzystych atomów i może pełnić funkcję nośników w materiale.

Temperatura ma także wpływ na przerwę energetyczną – im wyższa temperatura półprzewodnika, tym mniejsze jest pasmo energii wzbronionej. Wynika to ze zwiększania się odległości międzyatomowych w strukturze krystalicznej wraz z temperaturą (rozszerzalność cieplna) – im są one dalej od siebie, tym wiązania atomowe są słabsze, a im są one słabsze, tym mniejszy poziom energii potrzebny jest, aby przenieść elektron z poziomu walencyjnego do pasma przewodnictwa.

Pomiar napięcia przewodzenia diody jest relatywnie prosty – wymaga jedynie stabilnego źródła prądowego, które polaryzuje diodę. Prąd płynący przez diodę musi być stabilny, gdyż jego natężenie także ma wpływ na napięcie przewodzenia. Dodatkowo należy zadbać o to, aby prąd ten był na tyle mały, by zminimalizować zjawisko samonagrzewania się diody, analogicznie jak ma to miejsce w przypadku prądu polaryzacji dla termistorów (wcześniejsza część artykułu).

Na rysunku 5 pokazano typowy układ do pomiaru temperatury za pomocą diody półprzewodnikowej. Jest on jak najbardziej możliwy do praktycznego zastosowania i implementacji w systemie, jednak swoją największą zaletę diody, jako sensory temperatury, pokazują gdzie indziej – jako zintegrowane termometry, które można umieścić wewnątrz układów elektronicznych, takich jak procesory, GPU itp. Dioda PN jest prosta do wytworzenia w strukturze krzemowej takiego układu – jest to część tranzystora, na ogół NPN – układ do pomiaru spadku napięcia włącza się pomiędzy emiter a bazę. Kolektor może być zwarty z bazą, ale nie musi, aby pomiar był prawidłowy. Jak łatwo się domyślić, wytworzenie takiego tranzystora w układzie, w którym znajdują się miliony innych tranzystorów, nie jest zauważalnym kosztem, a daje możliwość pomiaru temperatury struktury krzemowej – rdzenia procesora. Układy do pomiaru temperatury (układ polaryzacji, ADC itp.) mogą również być zintegrowane w układzie lub dodawane zewnętrznie.

Pirometry

Pirometr to, zgodnie z definicją, bezdotykowy przyrząd do pomiaru temperatury. Tak jak w przypadku wszystkich opisanych powyżej sensorów mierzą one tak naprawdę swoją własną temperaturę, tak pirometr naprawdę mierzy temperaturę innego ciała, oczywiście nie bezpośrednio. Dokonuje się tego pośrednio, mierząc widmo (rzadziej) lub natężenie (na ogół) promieniowania podczerwonego, jakie emituje interesujący nas obiekt.

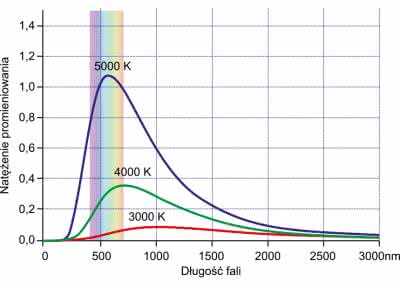

Wszystkie ciała o temperaturze powyżej zera bezwzględnego, emitują promieniowanie elektromagnetyczne. Jest to tak zwane promieniowanie ciała doskonale czarnego. Jego natężenie jest proporcjonalne do temperatury, a widmo przesuwa się wraz z temperaturą w stronę krótszych fal. Dla temperatury pokojowej i trochę wyższych (do około 600°C) widmo to zlokalizowane jest w podczerwieni. Powyżej tej temperatury część zaczyna już zachodzić na promieniowanie z zakresu światła widzialnego – dlatego też rozgrzane przedmioty świecą. Najzimniejsze na czerwono, potem na żółto, a następnie biało. Schematycznie zostało to pokazane na rysunku 6.

Pirometry – bezdotykowe termometry IR, mierzą poziom padającego promieniowania podczerwonego, używając do tego szeregu metod. Najpopularniejszą jest zastosowanie termostosu – jest to zespół szeregowo połączonych ze sobą elementów, które mierzą temperaturę stosu, najczęściej płytki ceramicznej lub podobnej, która silnie absorbuje promieniowanie podczerwone. Padające na nią promieniowanie rozgrzewa ją, co można zmierzyć elektrycznie termoelementami, co z kolei pozwala na ocenę natężenia promieniowania podczerwonego. Inne elementy stosowane w termometrach na podczerwień to fotodiody bazujące na innych niż krzem materiałach (InGaAs, HgCdTe itp.), które często stosuje się z filtrem wąskopasmowym, który pozwala na pomiar natężenia w wąskim zakresie spektralnym. Pozwala to na wyliczanie temperatury, szczególnie jeżeli w systemie zastosowano dwie diody z różnymi filtrami (kształt widma jest niezmienny i zależy tylko od temperatury). W sensorach tego typu większość obliczeń realizowana jest w samym układzie, który wyposażony jest typowo w interfejs cyfrowy do komunikacji ze sterownikiem układu.

Implementacja sensorów tego rodzaju jest bardzo prosta – wymagany jest tylko interfejs komunikacyjny (np. SPI czy I2C), który podłączany jest do mikrokontrolera itp. Nie jest wymagana kalibracja ani implementowanie złożonych algorytmów przetwarzania zmierzonych wartości. Zakres pomiarowy tej klasy układów jest bardzo duży, jednak z przyczyn praktycznych większość sensorów ograniczana jest do węższego zakresu. Typowe zakresy temperatur rozpoczynają się od ujemnych temperatur, a kończą na ponad stu lub nawet kilkuset stopni Celsjusza.

Sensory światłowodowe

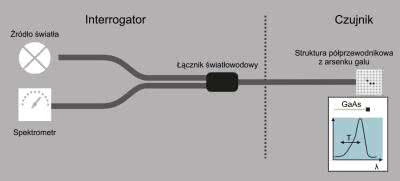

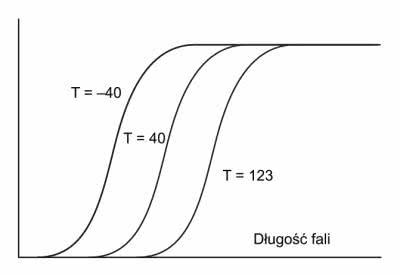

Kolejną klasą sensorów optycznych są układy, które do pomiaru temperatury używają światłowodów. Oprócz światłowodu sensor taki składa się z kryształu arsenku galu (GaAs). Jest to półprzewodnik, więc reaguje na temperaturę, m.in. zmieniając wartość przerwy energetycznej, co wpływa na jego widmo absorpcji.

W światłowodowym sensorze temperatury (konstrukcję takiego sensora pokazano na rysunku 7) płytka wykonana z GaAs umieszczona jest na końcu światłowodu, a na płytce znajduje się zwierciadło. W ten sposób światło wychodzące ze światłowodu przechodzi przez półprzewodnik, odbija się od zwierciadła z powrotem do światłowodu. W ten sposób, za pomocą jednego włókna, można mierzyć absorpcję płytki GaAs, znajdującej się w innym miejscu. Jeśli do światłowodu, przez łącznik „Y”, podłączymy źródło światła (do jednej gałęzi) i spektrometr (do drugiej gałęzi), możliwy jest pomiar widma absorpcji GaAs. Jeśli jako źródło światła zastosujemy np. laser lub diodę LED o wąskim pasmie emitowanego światła, które w dodatku ma tak dobraną długość fali, że znajduje się na poruszającej się krawędzi absorpcji (rysunek 8), to wystarczy pomiar natężenia światła wychodzącego z drugiej gałęzi, aby określić, w jakim miejscu krzywej jesteśmy, a co za tym – jaka jest temperatura.

Sensory tego rodzaju są dosyć złożone w sterowaniu, gdyż wymagają stabilnego zasilania dla źródła światła, a także pomiaru natężenia przychodzącego światła (np. za pomocą fotodiody) oraz układu optycznego, który pozwala sprząc ze sobą wszystkie te elementy. W zamian za to otrzymujemy precyzyjny sensor temperatury, który może mierzyć temperaturę zdalnie (odległości rzędu dziesiątek metrów nie są problemem dla tego rodzaju pomiarów) w niemalże dowolnych warunkach – światłowód wykonany jest ze szkła, które jest niezwykle odporne chemicznie, podobnie jak GaAs i dielektryczne zwierciadło na końcu. W ten sposób sensor może być stosowany np. w instalacjach próżniowych (z uwagi na niskie gazowanie użytych materiałów), w obecności agresywnych chemikaliów itp. Dodatkowo, z uwagi na fakt, że przez sensor nie płynie prąd, sprawdzi się on w instalacjach zagrożonych wybuchem, a dzięki temu, że w układzie nie ma żadnych metalowych elementów, można stosować go w obecności pól magnetycznych, np. w urządzeniach do rezonansu magnetycznego do obrazowania medycznego.

Sensory tego rodzaju mają bardzo dużą szybkość działania z uwagi na bardzo małą bezwładność cieplną – płytka z GaAs ma bardzo mały rozmiar, a w związku z tym niską pojemność cieplną. Zakres pomiarowy tego rodzaju sensora rozciąga się od –200°C do 300°C, a dokładność jest na poziomie ±0,8°C (±0,2°C przy pomiarach różnicowych).

Sensory MEMS

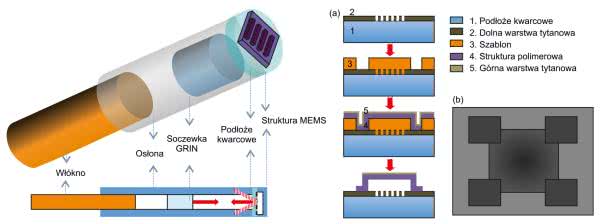

Mikroelektromechaniczne (MEMS) sensory temperatury, nazywane czasami sensorami termomechanicznymi, to nowa klasa optycznych, światłowodowych czujników do pomiaru temperatury, które wyróżniają się niewielkim rozmiarem i możliwością zdalnego, optycznego pomiaru temperatury. Jest to istotne w wielu sytuacjach, na przykład w przypadku pomiaru temperatury w niedostępnych czy nieprzyjaznych warunkach instalacji przemysłowych, kopalni i innych.

Zasada działania tych elementów bazuje na mikromechanicznej siatce dyfrakcyjnej, która wytworzona jest w sensorze. Wraz ze zmianą temperatury układu MEMS wygina się on, ponieważ wykonany jest z dwóch materiałów o różnych współczynnikach rozszerzalności cieplnej – jedną jest tytan, a drugą parylen (rysunek 9). Odczyt temperatury realizowany jest za pomocą lasera i fotodiody, sprzęganych do światłowodu, na którego końcu znajduje się omawiany sensor, podobnie jak dla termometrów światłowodowych.

Tego rodzaju sensory nie są jeszcze dostępne w handlu – to jeden z zaproponowanych, eksperymentalnych sensorów nowej generacji. Oferuje on dokładność pomiaru temperatury na poziomie ok. 20 mK z perspektywą dalszej poprawy i czas reakcji na poziomie 2,5 ms. Wymaga jednak zastosowania lasera i dosyć dokładnego fotodetektora.

Termowizja

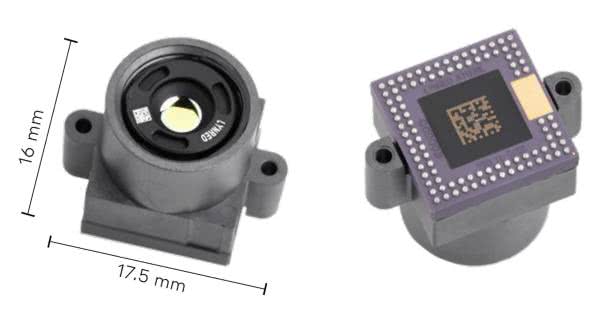

Pisząc o pomiarach temperatury, nie można nie wspomnieć o termowizji – obrazowaniu termicznym. Na rynku dostępnych jest wiele urządzeń, oferujących taką możliwość. Systemy te działają podobnie jak zwykłe kamery, jednakże czułe są nie na światło widzialne, a na podczerwień w zakresie od 9 μm do 14 μm.

Kamery termowizyjne działają jak macierze pirometrów i charakteryzują się różną rozdzielczością. Przykładowy sensor na podczerwień o rozdzielczości 320×240 został pokazany na fotografii 5.

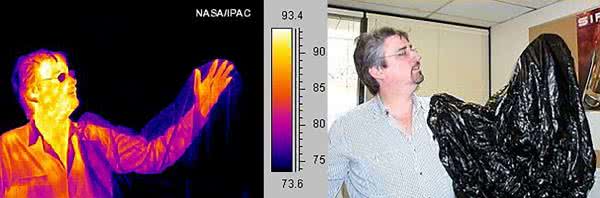

Rozdzielczość takich komponentów jest na ogół istotnie mniejsza niż systemów pracujących w świetle widzialnym. Uzyskiwany obraz nie ma barw, wygląda jak na rysunku 10. Aby obrazy widziane w takim systemie prezentowały się lepiej, często nakłada się dane z sensora termowizyjnego na dane pochodzące z klasycznej kamery. Aby lepiej wizualizować temperatury, używa się różnych skal barwnych – tzw. pseudokoloru, do odzwierciedlenia temperatury w obrazie.

Przykładowy obraz z kamery termowizyjnej wyposażonej w takie rozwiązanie pokazano na rysunku 11.

Podsumowanie

Sensory temperatury to krytyczny element wielu systemów. Klimatyzatory, automatyka przemysłowa, lutownice, silniki samochodowe… przykłady stosowania układów do pomiaru temperatury można by mnożyć. Każdy z tych systemów ma inne wymagania, dotyczące stosowanego w nim sensora. I między innymi dlatego na rynku dostępny jest tak szeroki wachlarz elementów do pomiaru temperatury.

Układy do pomiaru temperatury cały czas się rozwijają. Można by pomyśleć, że w zakresie termometrów nie można wymyślić niczego nowego, a znane już technologie zostały dopracowane do granic możliwości. Nic bardziej mylnego, co pokazano w powyższym artykule, na przykładzie sensorów MEMS. Cały czas są opracowywane nowe rodzaje układów do pomiaru temperatury, łączące najnowsze zdobycze wielu dziedzin techniki.

Nikodem Czechowski, EP

Źródła:

- https://www.birkmfg.com/

- https://beamex.com/

- Krzysztof Dziarski, „Pomiar temperatury złącza diody półprzewodnikowej na podstawie termogramu”, „Zeszyty Naukowe Wydziału Elektrotechniki i Automatyki Politechniki Gdańskiej” 59 (2018)

- https://www.omega.co.uk/

- https://micronor.com/

- Huseyin Ozan Cirkinoglu, Habib Bilgin, Fehmi Civitci, Hamdi Torun, Onur Ferhanoglu, „Fiber Temperature Sensor Utilizing a Thermomechanical MEMS Detector”, „Journal of Lightwave Technology” 34 (2015)

Zaloguj

Zaloguj