Silnik elektryczny to jedyny komponent, który jest stosowany na tak dużą skalę do przetwarzania energii elektrycznej na energię mechaniczną. Ruch obrotowy osi silnika może napędzać bezpośrednio koła maszyn i robotów lub może być przekształcany przy pomocy odpowiednich mechanizmów na ruch liniowy wymagany przy różnego rodzaju manipulatorach. Praca silnika może napędzać pompę hydrauliczną lub pneumatyczną i w ten sposób może poruszać siłownikami. Silnik elektryczny może też obracać elementem o określonej masie i poprzez manipulowanie prędkością obrotową może wprawiać w ruch satelitę umieszczonego w kosmosie, w stanie nieważkości.

Aby sprostać tak różnym zadaniom silniki oraz układy sterujące silnikami muszą spełniać wiele wymagań. Oczekiwana jest duża moc przy niewielkich rozmiarach, wysoka sprawność i trwałość w trudnych i zmiennych warunkach, precyzja sterowania i nieskomplikowana konstrukcja, a wszystko to przy odpowiednim bilansie korzyści i nakładów finansowych. Takie kryteria spełniają tylko nowoczesne silniki bezszczotkowe, dlatego w artykule omówimy ich budowę, rodzaje i sposoby sterowania.

Bez komutatora

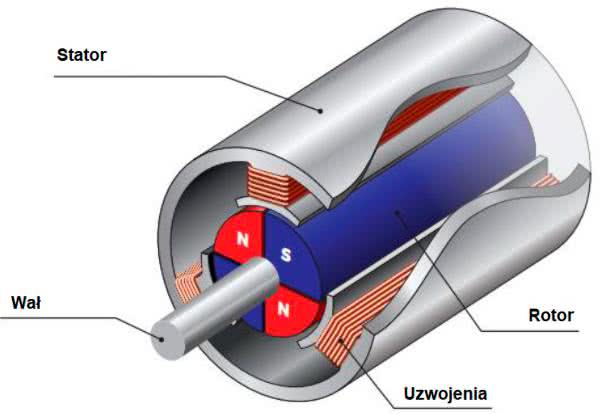

Większość silników elektrycznych składa się z części ruchomej – wirnika zdolnego do ruchu obrotowego, zamocowanego wewnątrz nieruchomego korpusu. Wirnik obraca się pod wpływem oddziaływania pola magnetycznego pomiędzy elementami wirnika i korpusu. W zależności od typu silnika oddziaływanie magnetyczne jest wytwarzane przez zespół odpowiednio ustawionych względem siebie magnesów i uzwojeń lub samych uzwojeń, umieszczonych w różnych konfiguracjach na wirniku i korpusie.

Klasyczny silnik prądu stałego zawiera magnesy umieszczone wewnątrz korpusu oraz kilka sekcji uzwojeń na wirniku. Doprowadzenie prądu elektrycznego do jednej sekcji uzwojenia wytworzy w nim bieguny magnetyczne, które zaczną oddziaływać z magnesami i w efekcie wirnik obróci się. Aby ten ruch był ciągły należy cyklicznie przełączać zasilanie pomiędzy sekcjami uzwojenia z częstotliwością dostosowaną do obrotów wirnika – to skomplikowane zadanie pełni komutator. Składa się on z przewodzących pół rozmieszczonych precyzyjnie dokoła osi wirnika (fotografia 1), połączonych elektryczne z uzwojeniami oraz szczotek, które „ślizgają się” po polach komutatora i doprowadzają w ten sposób zasilanie. To bardzo uproszczony opis klasycznego silnika, ale już daje wyobrażenie o jego ograniczeniach i największych problemach. Komutator znacznie ogranicza moc silnika, ponieważ nie zapewnia dobrego połączenia elektrycznego, zwiększa gabaryty silnika, generuje duże zakłócenia elektromagnetyczne, jest nietrwały i wadliwy, nie umożliwia precyzyjnego sterowania itd., za to jest rozwiązaniem relatywnie nieskomplikowanym i tanim. Niestety taki zestaw ograniczeń dyskwalifikuje w zderzeniu z coraz większymi wymaganiami stawianymi silnikom elektrycznym.

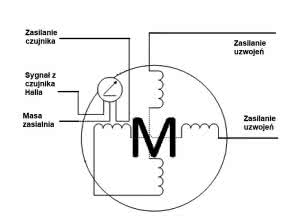

Wyeliminowanie komutatora wymaga zastosowania innego sposobu przełączania zasilania uzwojeń. Naturalnym rozwiązaniem był elektroniczny system sterowania. Silnik przystosowany do takiej konfiguracji jest określany jako silnik bezszczotkowy na prąd stały – silnik BLDC (BrushLess Direct-Current), a jego uproszczoną budowę pokazuje rysunek 2. Jak widzimy, konstrukcja silnika została nieco zmieniona – wewnątrz korpusu znajdują się uzwojenia nawinięte na rdzeniach z materiału ferromagnetycznego, które stanowią tzw. stator. Wirnik określany jako tzw. rotor, jest magnesem trwałym i nie wymaga doprowadzania prądu.

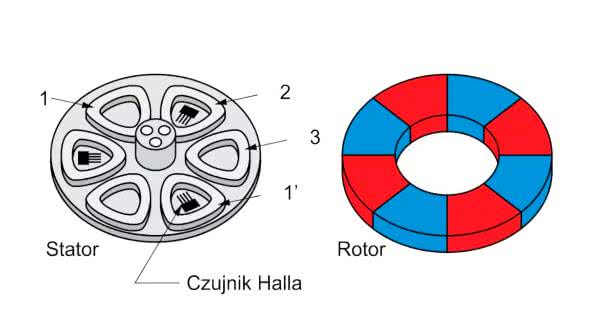

Silniki te należą do silników synchronicznych ze względu na jednakową prędkość wirowania rotora oraz pola magnetycznego, wytwarzanego przez uzwojenia stojana. Wirnik silnika BLDC ma parzystą liczbę naprzemiennie rozmieszczonych biegunów N i S. Z biegiem czasu stosowanie klasycznego rozwiązania w postaci magnesów ferrytowych było stopniowo wypierane przez stopy charakteryzujące się mniejszą masą, a co za tym idzie mniejszym momentem bezwładności. Liczba biegunów, zarówno stojana, jak i wirnika, znacząco wpływa na zachowanie i działanie silnika. Jednym z podstawowych parametrów, który jest bezpośrednio związany z liczbą biegunów, jest krok silnika. Przy wyborze napędu warto pamiętać, że liczba faz wpływa bezpośrednio na tętnienia momentu obrotowego ze względu na inne przesunięcie w fazie. Im więcej faz silnika, tym mniejsze tętnienia. Jednym ze sposobów niwelacji tętnień jest właśnie zwielokrotnienie liczby uzwojeń stojana oraz zwiększenie liczby biegunów wirnika.

Wady i zalety silników BLDC

Silniki BLDC mają szereg zalet. Konstrukcja nie wymagająca szczotek i komutatora powoduje, że te silniki są trwałe, niezawodne, ciche i nie generujące zakłóceń EMI. Jedynym zużywającym się elementem są łożyska wirnika. Kolejnym atutem jest możliwość ciągłej pracy przy maksymalnym momencie obrotowym uzyskiwanym w szerokim zakresie prędkości obrotowych. Silniki BLDC przy porównywalnej mocy mogą być mniejsze i tańsze od silników szczotkowych. Można je precyzyjnie sterować w układach sterowania z pętlą sprzężenia zwrotnego w szerokim zakresie prędkości obrotowych i momentu obrotowego.

Zasadniczą wadą jest konieczność stosowania skomplikowanego układu sterowania zarówno w warstwie sprzętowej jak i programowej. Wydajne, prawidłowe sterowanie w układzie sprzężenia zwrotnego wymaga znajomości położenia wirnika względem biegunów stojana. To położenie jest zazwyczaj określane przez czujniki Halla, ale spotykane są też rozwiązania z czujnikami optycznymi, lub enkoderami. Zwiększa to koszt budowy silnika i komplikuje układ sterownika, bo silnik musi mieć zamontowane czujniki i konieczne są dodatkowe połączenia pomiędzy tymi czujnikami i sterownikiem. Dostępne są też rozwiązania eliminujące fizyczne czujniki położenia, ale układ sterowania musi do tego przystosowany. Wtedy konstrukcja silnika i sprzętowy układ sterowania są prostsze, ale za to komplikują się algorytmy sterujące wymagające użycia wydajnych mikrokontrolerów.

Parametry silników BLDC

Silniki BLDC charakteryzuje szereg parametrów elektrycznych i mechanicznych. Najważniejsze parametry elektryczne to:

- napięcie znamionowe Ur (reference voltage),

- prąd znamionowy Ir (rated current) – natężenie prądu pobieranego przez silnik w czasie, gdy wytwarza on znamionowy moment obrotowy,

- prąd szczytowy Ipk (peak current) – maksymalne dopuszczalne natężenie prądu pobieranego przez silnik,

- prąd jałowy INL (no load current) – natężenie prądu przy pracy bez obciążenia,

- rezystancja R – rezystancja uzwojeń stojana,

- indukcyjność L – indukcyjność uzwojeń. Na podstawie tej wielkości oraz rezystancji można obliczyć impedancję uzwojenia i elektryczną stałą czasową silnika,

- stała siły przeciwelektromotorycznej KE (back EMF constant) – pozwala oszacować siłę przeciwelektromotoryczną przy danej prędkości,

- stała silnika KM (motor constant) – stosunek momentu obrotowego silnika do jego mocy.

Z kolei najistotniejsze parametry mechaniczne to:

- prędkość N (rpm lub rad/s) – znamionowa prędkość silnika,

- ciągły moment obrotowy TC (continuous torque) – moment obrotowy w określonym zakresie prędkości,

- szczytowy moment obrotowy Tpk (peak torque) – maksymalny moment obrotowy, który silnik może wytworzyć w krótkim przedziale czasowym,

- stała momentu obrotowego Kt (torque constant) – stosunek momentu obrotowego wytwarzanego przez silnik do natężenia pobieranego prądu,

- moment sił tarcia TF (friction torque) – strata momentu obrotowego spowodowana tarciem,

- bezwładność wirnika JM (rotor inertia) – potrzebna do wyznaczenia szybkości przyspieszania/hamowania i dynamicznej odpowiedzi systemu,

- temperatura pracy silnika – maksymalna temperatura uzwojeń (maximum winding temperature).

Sterowanie silnikiem BLDC

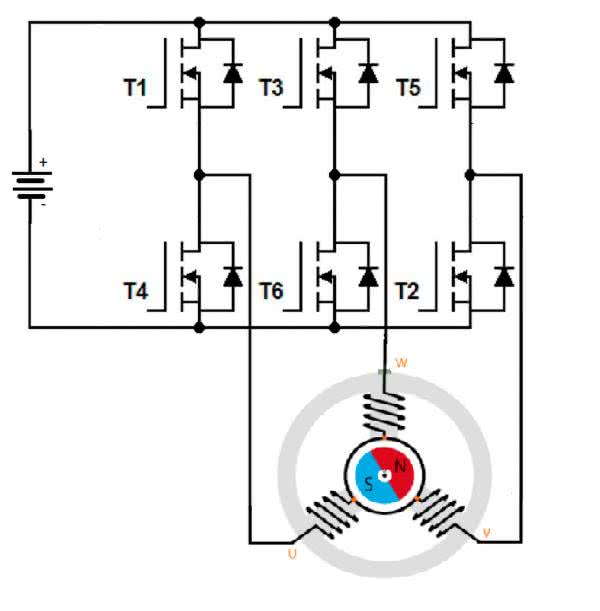

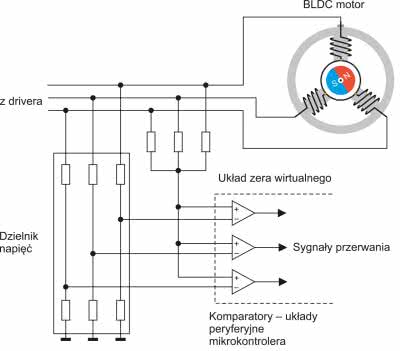

Dla łatwego zobrazowania procesu przyjmujemy, że stojan ma 3 uzwojenia rozmieszczone co 120°. Cewki stojana oznaczamy literami U, V i W, a prąd przez nie płynący prądami fazowymi U, V i W. Uzwojenia silnika będą połączone w topologii gwiazdy i punkt neutralny układu nie jest wyprowadzany na zewnątrz silnika. Zatem obwód prądu fazowego musi się zamykać przez dwa uzwojenia stojana. Potrzebny jest do tego układ taki, jak pokazano w uproszczeniu na rysunku 3.

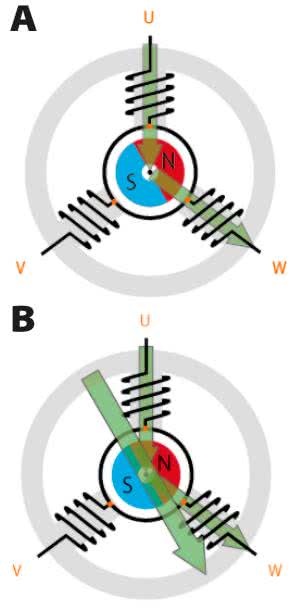

Kiedy na przykład zamkniemy obwód U-V to w uzwojeniach powstaną strumienie magnetyczne jak na rysunku 4a oraz wypadkowy strumień magnetyczny jak na rysunku 4b.

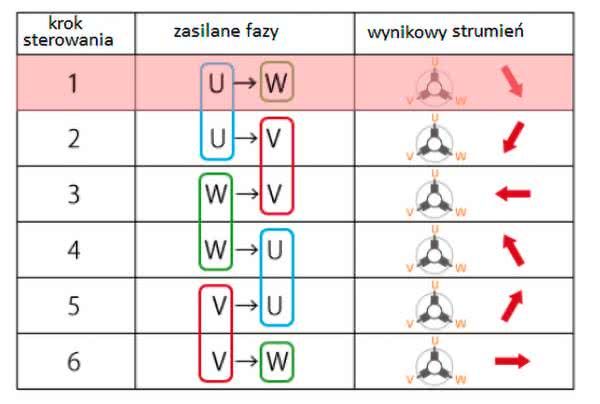

Zadaniem sterownika silnika jest cykliczne przełączanie zasilania uzwojeń stojana tak, aby strumień magnetyczny wytwarzany przez prąd płynący przez uzwojenia wirował w jednym kierunku. Cykl sterowania potrzebny do jednego obrotu silnika zamyka się w sześciu krokach, co obrazuje rysunek 5.

W pierwszym kroku uzwojenia stojana są zasilane przez sterownik tak, że prąd płynie przez U i W. W drugim przez uzwojenia U i V, w trzecim przez uzwojenia W i V i tak dalej. Każda zmiana prądu płynącego przez uzwojenia faz powoduje przesunięcie wypadkowego wektora strumienia magnetycznego stojana o 60°. Takie sterowanie nazywane jest trapezowym, wydaje się ono banalnie proste a jednak wystarczy do zakręcenia osią sinika. Jednak do zapewnienia stałego momentu obrotowego, czy stałej prędkości obrotowej przy zmiennym obciążeniu potrzeba bardziej zaawansowanego rozwiązania.

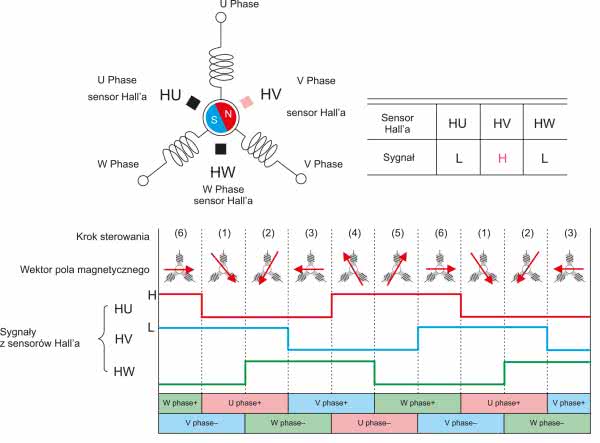

Aby moment obrotowy wału silnika, wynikający ze wzajemnego oddziaływania pola magnetycznego magnesu trwałego wirnika i pola magnetycznego stojana, był jak największy, sterownik musi przełączać zasilanie cewek stojana w odpowiednim momencie. Do uzyskania informacji o położeniu wirnika względem uzwojeń stojana często stosowane są czujniki Halla rozmieszczone w obudowie silnika co 120°, w połączeniu z trzema magnesami zamocowanymi na wirniku, również rozmieszczonymi co 120°. Wirujący wirnik sygnalizuje swoje położenie względem stojana tak, jak to zostało pokazane na rysunku 6. Sygnały z czujników Halla są oznaczone jako H1, H2 i H3.

Czujniki położenia wirnika względem stojana dodatkowo pozwalają na określenie prędkości wirowania wirnika. Układy sterowania zawierają pętlę regulacji, która porównuje zmierzoną prędkość wirowania wirnika z prędkością zadaną. Jeżeli prędkość wirowania jest mniejsza, to układ regulacji zwiększa współczynnik wypełnienia sygnału PWM, uzwojenia silnika są zasilane wyższym napięciem i prędkość obrotowa wzrasta. Kiedy prędkość jest zbyt duża to współczynnik wypełnienia maleje i prędkość obrotowa również. Odpowiednio dobrane parametry sterowania regulatora proporcjonalno-całkującego pozwalają optymalnie wyregulować pętlę regulacji prędkości tak, aby uniknąć oscylacji zmian prędkości silnika.

Idea sterowania trapezowego ma także wady. Niezbyt dobrze sprawdza się przy małych prędkościach obrotowych. Moment obrotowy z zasady działania podlega fluktuacjom (szarpnięciom). Ponadto czujniki położenia powodują, że silnik ma bardziej skomplikowaną budowę i potrzebuje większej liczby przewodów do połączenia ze sterownikiem (rysunek 7) i wymaga czyszczenia i przeglądów.

Metoda bez czujników

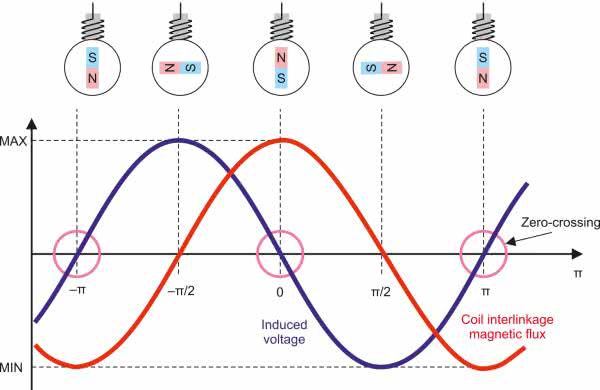

Istnieje metoda wykrywania położenia wirnika, która nie wymaga czujników, ale potrzebne jest rozbudowane oprogramowanie i dodatkowe układy peryferyjne. Wykorzystuje się tu zjawisko indukowania napięcia w uzwojeniu, które jest przenikane przez zmienne pole magnetyczne. Schemat sterowania trapezowego zakłada, że w każdym momencie są zasilane uzwojenia dwu faz i zawsze jest jedna faza nie zasilana – w niej można wykryć położenie wirnika przez detekcję przejścia indukowanego napięcia przez zero tak, jak to zostało pokazane na rysunku 8.

Wykres strumienia magnetycznego przenikającego uzwojenie fazy ma kolor czerwony, natomiast wykres indukowanego napięcia – kolor niebieski. Oś pozioma określa kąt pomiędzy biegunami magnesu i uzwojeniem fazy. Przejście przez zero występuje łącznie sześć razy, tj. dwa razy w każdej fazie przy pełnym obrocie. Daje to rozdzielczość położenia co 60° i jest ekwiwalentem rozdzielczości uzyskiwanej przez czujniki Halla.

Ponieważ silnik jest połączony w topologii gwiazdy, a punkt środkowy nie jest podłączony do żadnego wyprowadzenia, to nie można bezpośrednio mierzyć napięcia indukowanego na nie zasilanym uzwojeniu silnika. Do tego celu stosuje się dodatkowy układ wirtualnego zera z komparatorami, taki jak pokazany na rysunku 9.

Jednofazowy silnik BLDC

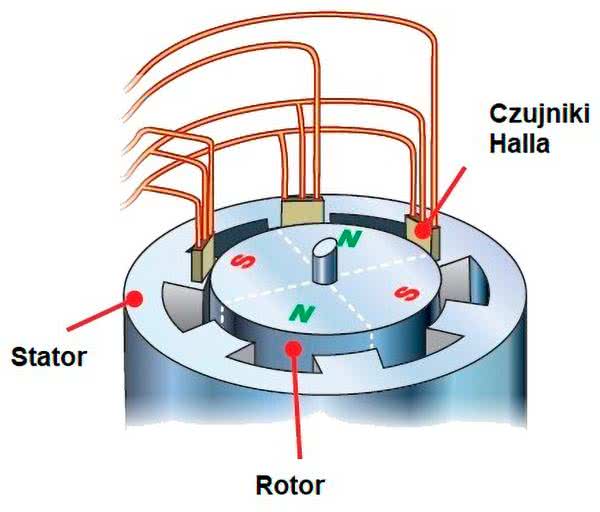

W aplikacjach małej mocy, w których istotny jest niski koszt, a wymagania odnośnie uzyskiwanego momentu obrotowego nie są duże, stosuje się jednofazowe silniki BLDC. Podobnie jak silniki trójfazowe (wielofazowe) są zasilane prądem stałym ale wymagają tylko pojedynczego sensora i prostszego układu sterującego. Ze względu na nieskomplikowaną budowę łatwe w produkcji, niedrogie i trwałe.

Silniki tego typu często są stosowane do napędzania wentylatorów w sprzęcie komputerowym, budowę przykładowego modelu pokazano na fotografii 2. Ta niesamowicie prosta konstrukcja jest też przykładem ciekawego rozwiązania – stator, choć nieruchomy, znajduje się wewnątrz silnika, a ruchomy rotor ma postać pierścienia magnetycznego, który jest zewnętrzną częścią silnika i na nim są zamontowane łopatki wentylatora.

Schemat elektryczny jednofazowego silnika BLDC został pokazany na rysunku 10. Uzwojenie składa się z kilku sekcji, które są połączone szeregowo i w efekcie zasilanie do wirnika jest doprowadzane za pomocą tylko dwóch wyprowadzeń.

Układ sterujący wygląda wtedy tak, jak na schemacie z rysunku 11, a pełny cykl sterowania zamyka się w 4 krokach – rysunek 12.

Osiowe, promieniowe i poprzeczne

Wszystkie silniki BLDC działają na tej samej zasadzie ale ich konstrukcja może mieć wiele różnych wariantów. Mogą być wyposażone w rotor zewnętrzny, jak wspomniany wentylator komputerowy, lub mogą mieć rotor wewnętrzny jak większość klasycznych modeli. Na fotografii 3 zostały pokazane oba warianty.

Sposób wykonania uzwojeń statora określa trzy typy silników BLDC:

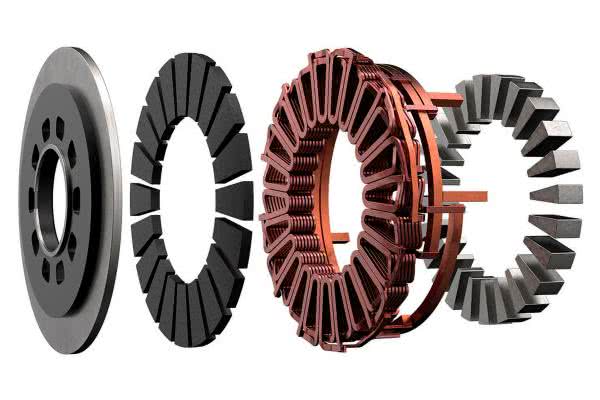

- Silnik ze strumieniem promieniowym (Radial Flux Motor) – jest to konstrukcja, w której uzwojenia są nawinięte w taki sposób, że strumień magnetyczny każdego z nich jest skierowany do osi wału i ustawiony prostopadle do niej, tak jak zostało to pokazane na fotografii 4. Jest to najczęściej stosowane rozwiązanie, silniki mogą mieć znaczą długość i niewielką średnicę;

- Silnik ze strumieniem osiowym (Axial Flux Motor) – silnik o strumieniu osiowym to przeciwieństwo konstrukcji promieniowej. Uzwojenia są nawinięte w taki sposób, że strumień magnetyczny każdego z nich jest skierowany równolegle do osi wału. Schematycznie pokazuje to rysunek 13, wizualizacja rzeczywistego projektu została pokazana na rysunku 14. Silniki w takiej konfiguracji mają zwykle znaczną średnicę ale mogą być bardzo krótkie – w kształcie dysku;

- Trzecia stosowana konfiguracja polega na wytworzeniu tzw. strumienia poprzecznego. Silniki o takiej konstrukcji są nazywane TFM (Transverse Flux Motor) i bazują na innym podejściu do projektowania uzwojeń stojana. Zamiast prowadzić uzwojenia wokół zębów stojana, są nawijane w płaszczyźnie równoległej do płaszczyzny wirnika – dobrze obrazuje to rysunek 15. Pozwala to zwiększyć moment obrotowy przy niskiej prędkości obrotowej i wydajność w określonych warunkach, a nawet zwiększyć moc.

Warto wiedzieć

Silniki bezszczotkowe z magnesami trwałymi są produkowane, także jako silniki na napięcie przemienne. Określane są jako PMSM (Permanent Magnet Synchronous Motor) a ich budowa jest bardzo podobna do silników BLDC. Zasilanie sygnałem sinusoidalnym pozwala osiągnąć mniejsze tętnienia momentu obrotowego. Przy odpowiednim rozłożeniu uzwojeń gęstość strumienia magnetycznego ma sinusoidalny rozkład, którego nie da się uzyskać przy trapezowym sterowaniu silnika BLDC.

Podsumowanie

Silniki BLDC są lepsze niemal pod każdym względem od silników komutatorowych, a dzięki nowoczesnym mikrokntrolerom skonstruowanie odpowiedniego sterownika nie jest skomplikowane. Warto zapoznać się z ofertami kluczowych producentów i dystrybutorów, ponieważ w ostatnim czasie silniki BLDC przeszły wiele zmian i ich asortyment znacznie się poszerzył.

Damian Sosnowski, EP

Zaloguj

Zaloguj