Zasilacze modułowe są doskonałą alternatywą zarówno dla obwodów budowanych od podstaw dla danego urządzenia, jak i dla zasilaczy wtyczkowych, chętnie stosowanych głównie w niewielkim sprzęcie codziennego użytku. Zanim przejdziemy do bardziej szczegółowych zagadnień technicznych, podsumujmy krótko najważniejsze korzyści płynące z zastosowania modułowych źródeł energii w projektowanych urządzeniach elektronicznych.

Zalety stosowania zasilaczy modułowych

Zasilacze modułowe stanowią prawie idealne rozwiązanie dla konstruktorów urządzeń elektronicznych w różnych branżach. Przemawia za tym:

- Łatwość integracji - zastosowanie gotowego zasilacza modułowego sprowadza się (w zdecydowanej większości przypadków) do podłączenia zaledwie kilku przewodów (w odniesieniu do zasilaczy typu open frame) lub ścieżek (jeżeli mowa o zasilaczach montowanych na PCB docelowego urządzenia). Oprócz bezpiecznika, gniazda lub przewodu sieciowego oraz opcjonalnego wyłącznika, do pracy większości tego typu produktów nie są potrzebne żadne dodatkowe komponenty. Niektóre prostsze modele, zwłaszcza ultrakompaktowe zasilacze THT, wymagają zapewnienia kilku elementów dodatkowych (głównie do filtracji zakłóceń sieciowych czy też zabezpieczenia przeciwprzepięciowego), jednak większe zasilacze zwykle są już wyposażone we wszelkie niezbędne podzespoły - w tym kompletne filtry sieciowe EMI, warystory, itd.

- Obniżenie kosztów i skrócenie czasu certyfikacji - markowe zasilacze modułowe mają komplet dokumentacji certyfikacyjnej, która znacząco skraca proces oceny zgodności urządzenia końcowego i zmniejsza jego koszty. Oprócz znacznej redukcji ryzyka uzyskania negatywnego wyniku badań bezpieczeństwa elektrycznego i EMC (który wiąże się zawsze z niemałymi kosztami z uwagi na ponowienie tych samych badań po wprowadzeniu niezbędnych poprawek w projekcie), dokumentacja zasilacza może także uprościć sam proces oceny [1].

- Niezawodność - zasilacze modułowe są poddawane szeregowi rozmaitych badań środowiskowych i obciążeniowych, dzięki czemu konstruktorzy korzystający z gotowych źródeł zasilania otrzymują rozwiązanie sprawdzone w pełnym zakresie parametrów pracy. Przemysłowe zasilacze wysokiej klasy są w stanie wytrzymać nie tylko spore wahania temperatur, ale także niemałe przeciążenia i wibracje, co zyskuje szczególne znaczenie np. w maszynach obróbczych, w których drgania i wstrząsy stanowią naturalny czynnik środowiskowy.

- Uproszczenie prac serwisowych - kolejną zaletą zasilaczy modułowych jest znaczące uproszczenie procesu serwisowania sprzętu. Wymiana całego zasilacza (w przypadku, gdy to on uległ awarii) jest zwykle nieporównanie prostsza i szybsza niż naprawa obwodów sieciowych zintegrowanych na płycie drukowanej urządzenia. Skrócenie czasu naprawy ma kluczowe znaczenie zwłaszcza w warunkach fabrycznych, w których każdy przestój generuje realne straty i dezorganizuje proces produkcji.

Nieliczne wady

Nieprzypadkowo we wstępie poprzedniego akapitu użyliśmy słowa „prawie”, które - w myśl popularnego hasła czyni nierzadko sporą różnicę. Istnieją bowiem dwa główne ograniczenia użycia zasilaczy modułowych:

- Koszty przy produkcji masowej - produkcja wielkoseryjna rządzi się własnymi prawami, w przypadku urządzeń elektronicznych każdy, nawet najmniejszy element powoduje wyraźny wzrost całkowitych kosztów wytworzenia produktu. Integracja obwodów zasilania na płycie urządzenia docelowego pozwala znacząco obniżyć kosztorys jednostkowy, zaś wymierne korzyści można uzyskać nawet pomimo jednoczesnego zwiększenia nakładów niezbędnych na opracowanie i certyfikację urządzenia. Innymi słowy, dodatkowe koszty związane z przeprowadzeniem procesu projektowania, testów wewnętrznych i badań laboratoryjnych w ogólnym rozrachunku zazwyczaj „utoną” wśród korzyści, uzyskanych dzięki rezygnacji z gotowego zasilacza modułowego na rzecz opracowania własnego rozwiązania. Dlatego też w niedrogich urządzeniach produkowanych na masową skalę próżno szukać markowych zasilaczy modułowych od czołowych wytwórców.

- Elastyczność - o ile szeroka oferta dostępnych na rynku zasilaczy modułowych znakomicie ułatwia wybór rozwiązania możliwie najbardziej zbliżonego do potrzeb większości aplikacji, o tyle w przypadku rozwiązań nietypowych (np. zasilaczy wysokonapięciowych, niskoszumnych czy zapewniających ultraniski poziom prądów upływu) konstruktorzy mogą natrafić na niemałe problemy ze znalezieniem odpowiedniego, gotowego do użycia rozwiązania. W takich przypadkach można wybrać jedną z dwóch ścieżek projektowych - zastosować gotowy zasilacz najbardziej zbliżony do stawianych mu wymagań i „obudować” go odpowiednimi układami dodatkowymi w celu osiągnięcia zadanych parametrów bądź opracować nowe rozwiązanie całkowicie od podstaw.

Podział zasilaczy ze względu na konstrukcję

Dostępne na rynku zasilacze modułowe można podzielić na kilka głównych grup - schematyczny, uproszczony podział został pokazany na rysunku 1.

Zasilacze open frame można uznać za najszerszą grupę modułowych źródeł zasilania, przeznaczonych do zabudowy w urządzeniach docelowych.

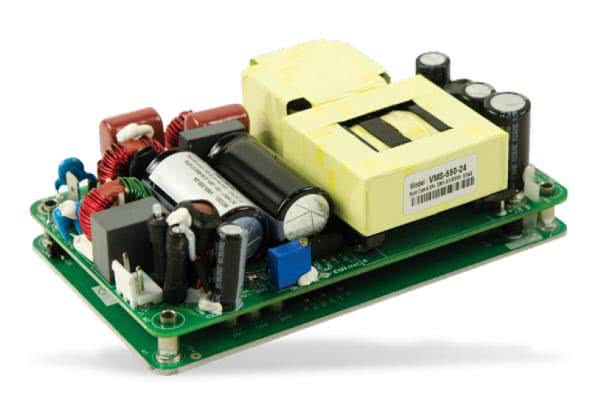

Mniejsze zasilacze o mocy rzędu kilkunastu...kilkudziesięciu watów są w większości przypadków oferowane w postaci płytki drukowanej pozbawionej jakiejkolwiek obudowy (fotografia 1), zaś modele o większej mocy można zwykle spotkać w wersji z obudową niepełną, tj. pozbawioną pokrywy (fotografia 2).

Swego rodzaju „wersją przejściową” są modele z obudową zredukowaną do... samej tylko podstawy montażowej, czyli chassis (fotografia 3).

Zasilacze otwarte mogą wymagać aktywnego chłodzenia przez wymuszony obieg powietrza, wiele z nich jednak pracuje nawet bez wentylatora - wystarczy zapewnić odpowiednie otwory wentylacyjne w obudowie i zalecaną przez producenta przestrzeń wokół modułu.

W przypadku zasilaczy w obudowach niepełnych uformowanych z grubej, perforowanej lub litej blachy (fotografia 4) zadaniem osłony jest nie tylko mechaniczne mocowanie zasilacza, ale także częściowe ekranowanie i - co ważne, zwiększenie powierzchni chłodzenia pasywnego (blacha stanowi zwykle radiator dla tranzystorów kluczujących). Warto pamiętać, że jeżeli zasilacz wymaga chłodzenia wymuszonego, konstrukcja PCB i kierunek zagięcia blachy pełniącej funkcję obudowy określają kierunek wlotu strumienia powietrza - projektując obudowę, warto trzymać się ściśle zaleceń montażowych producenta, co pozwoli zachować optymalne warunki odprowadzania ciepła. Co więcej, należy zwrócić uwagę na ewentualne zapisy w specyfikacji technicznej, dotyczące radiatorów (o ile są one rozdzielone pomiędzy poszczególnymi sekcjami) - w przypadku niektórych zasilaczy zwarcie radiatorów (np. przez metalową obudowę urządzenia) jest niedopuszczalne. Wtedy należy obowiązkowo zapewnić odpowiedni - wymagany normami dla danej grupy urządzeń, odstęp izolacyjny pomiędzy radiatorami a pokrywą.

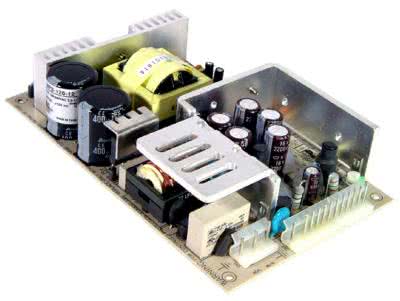

Zasilacze zamknięte stanowią szeroką i mocno zróżnicowaną grupę produktów, przeznaczonych do pracy w rozmaitych aplikacjach - od oświetlenia LED, poprzez instalacje automatyki przemysłowej, aż po systemy medyczne czy serwerownie. Zasilacze w zamkniętych obudowach metalowych to zwykle moduły o mocy wyjściowej przekraczającej 100 W. Te o mniejszej mocy są zazwyczaj wyposażone w perforowane obudowy chłodzone konwekcyjnie, czyli swobodnym przepływem powietrza (fotografia 5) lub strumieniem wymuszonym przez zewnętrzny wentylator.

Modele o mocy wyjściowej rzędu kilkuset watów bywają często uzupełniane o wbudowany wentylator (fotografia 6), co znakomicie upraszcza konstrukcję mechaniczną urządzenia i zmniejsza liczbę dodatkowych połączeń elektrycznych w porównaniu do rozwiązań korzystających z osobnego wentylatora. W zestawieniu z zasilaczami open frame, istotnymi zaletami zamkniętej obudowy jest znacznie lepsze ekranowanie elektroniki zasilacza (co zapewnia ochronę przed emisją zakłóceń na zewnątrz, ale także zmniejsza poziom interferencji „odczuwany” przez układy znajdujące się wewnątrz obudowy urządzenia) oraz zabezpieczenie przed przypadkowym zwarciem w przypadku mechanicznego uszkodzenia okablowania wewnętrznego [2].

Do grupy zasilaczy zamkniętych należą także popularne zasilacze modułowe przeznaczone do aplikacji w systemach oświetlenia LED. W pomieszczeniach o dużej wilgotności (np. łazienkach i kuchniach), a także na zewnątrz budynków doskonale sprawdzają się zasilacze hermetyczne. Z uwagi na niekorzystne warunki chłodzenia (jedyną dostępną drogą utraty ciepła jest jego przewodzenie przez obudowę) moduły w osłonach tworzywowych mają niezbyt dużą moc wyjściową (zwykle na poziomie kilkunastu...kilkudziesięciu watów, czasem około 100 W - fotografia 7). Znacznie lepsze osiągi (rzędu 300 W i więcej) uzyskują z oczywistych przyczyn moduły montowane w obudowach z wytłaczanego aluminium (fotografia 8). Najczęściej spotykane na rynku zasilacze hermetyczne mają klasę szczelności IP67 i są wyposażone w przyłącza w postaci przewodów wyprowadzonych fabrycznie poza boczne ścianki obudowy.

Zasilacze w obudowach na szynę DIN (fotografia 9) stanowią najczęstszy wybór wśród projektantów systemów automatyki przemysłowej, maszyn CNC, instalacji budynkowych montowanych w znormalizowanych rozdzielniach, itp. Z uwagi na zakres zastosowań markowe modele przetwornic AC/DC są odporne na trudne warunki otoczenia, w tym wspomniane wcześniej wibracje i duże wahania temperatur.

Co ważne, większość tego typu produktów jest też przeznaczona do pracy ciągłej. Zasilacze na szynę DIN często współpracują z falownikami, sterownikami PLC, panelami operatorskimi i komputerami przemysłowymi, stąd występują przeważnie w „standardowym” zakresie napięć, tj. 5 V, 12 V, 24 V i 48 V.

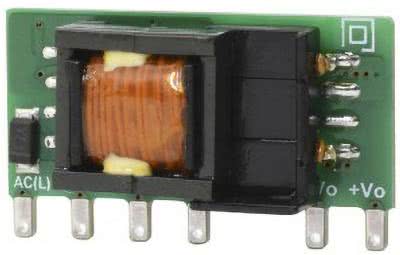

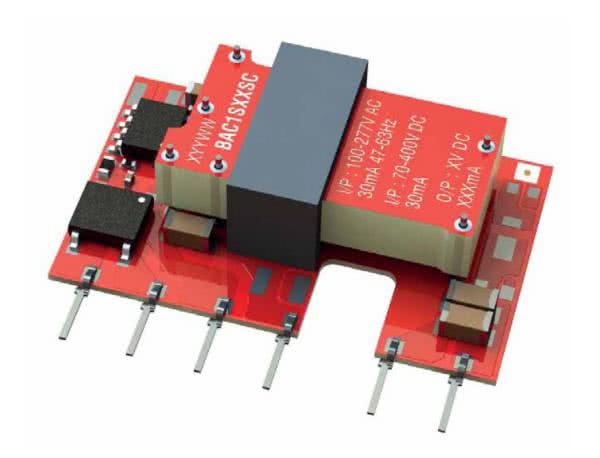

Zasilacze (sub)miniaturowe są przeznaczone do montażu na płycie drukowanej docelowego urządzenia. Większość produktów z tej kategorii to kompaktowe moduły zalewane z wyprowadzeniami dostosowanymi do montażu przewlekanego (fotografia 10), rzadziej powierzchniowego (fotografia 11). Wraz z postępującą miniaturyzacją transformatorów impulsowych, związaną ze wzrostem częstotliwości kluczowania przetwornic AC/DC, zasilacze montażowe sukcesywnie zmniejszają swoje rozmiary, dzięki czemu na rynku dostępne są już rozwiązania subminiaturowe, których wymiary nie przekraczają 30 mm w żadnej osi (!). Jako przykład przywołajmy tutaj serię niewiarygodnie wręcz małych zasilaczy marki CUI oznaczoną PBO-3C (fotografia 12). Ten superkompaktowy moduł ma wymiary zaledwie 26,4×15,4×11,0 mm i - co ciekawe, zamiast konwencjonalnych wyprowadzeń drutowych ma specjalne wypustki na jednym z dłuższych brzegów PCB, co dodatkowo redukuje całkowite rozmiary konstrukcji.

Złącza wejściowe/wyjściowe zasilaczy

Dość istotnym zagadnieniem z uwagi tak na wygodę, jak i bezpieczeństwo oraz niezawodność połączeń wykonanych pomiędzy zasilaczem a resztą urządzenia, jest rodzaj obecnych w nim złączy wejściowych (sieciowych [3]) i wyjściowych.

- Terminale śrubowe - część zasilaczy korzysta z klasycznych złączy typu terminal block (popularnie zwanych ARK) o rastrze 5,0 mm lub innym (fotografia 13) - rozwiązanie to, choć proste w użyciu i dobrze znane, sprawdza się jednak głównie w niewielkich zasilaczach o niewielkim prądzie obciążenia i to przy użyciu przewodów o niezbyt dużym przekroju. Większe zasilacze są wyposażone najczęściej w solidne złącza barierowe (fotografia 14), które oprócz dużej obciążalności prądowej styków zapewniają także bardzo mocne połączenie mechaniczne i wysoki poziom izolacji galwanicznej. Ogromną zaletą złączy barierowych są przekładki pomiędzy sąsiadującymi pinami, które skutecznie zabezpieczają przed powstawaniem przypadkowych zwarć w przypadku przetarcia izolacji przewodów w rejonie końcówki, odłączenia (urwania) przewodu, itd. Warto zwrócić uwagę, czy złącze ma dodatkową osłonę izolacyjną (fotografia 15), która stanowi jeszcze lepsze zabezpieczenie w przypadku urwania lub złamania przewodu (jak pisaliśmy wcześniej, niektóre normy wprost wymagają tego typu zabezpieczenia). Choć złącza barierowe mogą współpracować z odizolowanymi końcówkami przewodów (także zaopatrzonych w tulejki), to zdecydowanie najlepszym pomysłem jest zastosowanie przewodów zarobionych za pomocą końcówek widełkowych o odpowiednim rozmiarze pasującym do szerokości przedziału złącza barierowego.

- Złącza rastrowe - zasilacze open frame o małej i średniej mocy wyjściowej (zwykle do około 100 W) są najczęściej wyposażone w złącza rastrowe z zatrzaskową blokadą mechaniczną. Wśród najczęściej spotykanych odmian złączy można znaleźć różne wersje jednorzędowych gniazd JST oraz Molex o rastrze korespondującym z wymaganą obciążalnością prądową oraz napięciem pracy (fotografia 16).

- Złącza Molex Mini-Fit - rzadziej spotykane wśród uniwersalnych zasilaczy modułowych są złącza typu Mini-Fit (fotografia 17), kojarzone głównie z zasilaczami komputerowymi ATX. Niebywałe zalety tych elementów stykowych to wysoka obciążalność prądowa, bardzo solidne połączenie mechaniczne bez użycia narzędzi, a także kompaktowe wymiary przy sporej liczbie pinów.

Warto dodać, że w zależności od klasy izolacji zasilacze modułowe mogą mieć albo połączenie uziemienia stanowiące zabezpieczenie elektryczne (w przypadku zasilaczy klasy I), albo (w zasilaczach klasy II) tylko połączenie FG (functional ground), mające znaczenie dla tłumienia zakłóceń z użyciem wbudowanych filtrów EMI. To ostatnie połączenie bywa często wykonane w postaci… metalizowanego otoczenia jednego z otworów montażowych PCB - warto zwrócić na to uwagę, uważnie studiując notę katalogową danego zasilacza.

W przypadku dużych zasilaczy zamkniętych lub otwartych, pracujących w I klasie izolacji i wyposażonych w wielopinowe złącza barierowe lub rastrowe, problem zwykle nie istnieje, gdyż z natury rzeczy ich obudowa jest najczęściej uziemiona, a i tak styk dla przewodu ochronnego jest wyprowadzony na jeden z pinów złącza sieciowego.

Filtry EMI

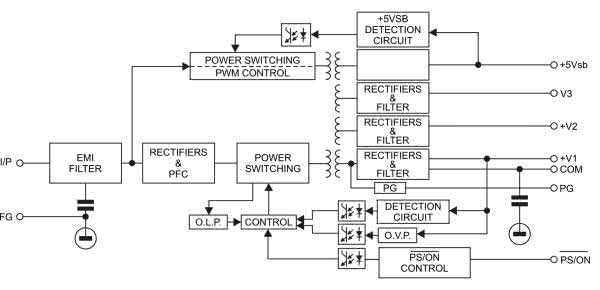

Jak wspomnieliśmy wcześniej, większość „pełnowymiarowych” zasilaczy modułowych ma fabrycznie wbudowane filtry EMI, których zadaniem jest tłumienie zakłóceń przedostających się z sieci na wejście zasilacza oraz z zasilacza do sieci - obecność filtra jest konieczna w każdym zasilaczu impulsowym, który ma spełniać wymogi EMC w zakresie (odpowiednio) podatności na zakłócenia przewodzone oraz emisji takich zakłóceń. Dodatkowo, z uwagi na nieciągły charakter obciążenia, jakie stanowi przetwornica AC/DC dla sieci elektroenergetycznej, konieczne jest zastosowanie układów korekcji współczynnika mocy (PFC) - przykładowy schemat zasilacza medycznego RPT-160 marki Mean Well, wyposażonego we wszystkie wymienione elementy, pokazano na rysunku 2.

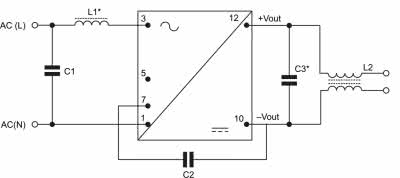

Mniejsze zasilacze z oczywistych przyczyn mogą nie pomieścić elementów tworzących filtr sieciowy o wymaganych normami EMC parametrach. Dlatego też, w przypadku najbardziej kompaktowych zasilaczy subminiaturowych do montażu THT, producenci podają zalecane zestawy elementów dyskretnych, które umożliwiają osiągnięcie zadanego poziomu redukcji zakłóceń. Jako doskonały przykład takiej sytuacji może posłużyć miniaturowa przetwornica BAC1 marki Murata (fotografia 18).

Ten ultranowoczesny moduł zasilania (w chwili pisania niniejszego artykułu oczekujący nawet na certyfikację medyczną wg norm 60601-1!) do osiągnięcia parametrów standardowych, opisanych przez notę katalogową, wymaga zastosowania szeregu dodatkowych elementów, pełniących funkcję zabezpieczenia przeciwprzepięciowego na wejściu (warystor) i na wyjściu (dioda TVS) oraz podstawowych filtrów: wejściowego (dławik i kondensator) oraz wyjściowego (filtr LC typu Pi) - schemat aplikacyjny pokazano na rysunku 3.

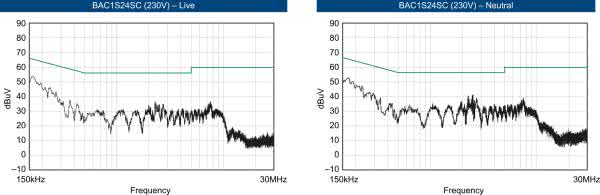

Dodatkowo, producent podaje wartości i rodzaje elementów zalecanych do pracy w roli filtra EMI wymaganego przez normę EN55032 (rysunek 4), choć niewątpliwie aplikacja tego typu zasilacza wymaga nieco więcej zaangażowania, niż miałoby to miejsce w przypadku większych modeli openframe, to i tak osiągi pod względem poziomu zakłóceń (rysunek 5), a także bezpieczeństwa elektrycznego (wytrzymałość bariery izolacyjnej na poziomie aż 4 kV!) zasługują na uznanie, zważywszy na bardzo małe wymiary całości - niecałe 34×22×10 mm.

Funkcje specjalne

Mniejsze (i zarazem prostsze) zasilacze modułowe często mają po stronie wtórnej tylko i wyłącznie zaciski udostępniające napięcie wyjściowe, zaś jedyne funkcje dodatkowe to wbudowane wskaźniki LED (informujące o obecności napięcia wyjściowego) czy też niewielkie potencjometry montażowe, umożliwiające regulację napięcia wyjściowego w niewielkim zakresie (zwykle ±10%). Bardziej rozbudowane modele mogą natomiast oferować szereg innych, często wysoce zaawansowanych funkcji, udostępnianych za pomocą dodatkowych styków w złączu wyjściowym (a nierzadko nawet niewielkim, osobnym złączu rastrowym, przeznaczonym specjalnie do tego celu).

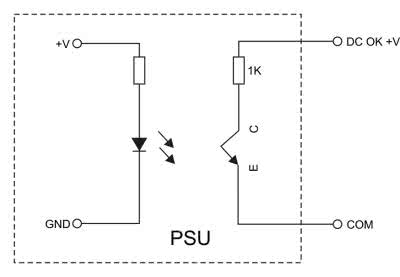

- PG/POK/DC OK (rysunek 2) - wyprowadzenia stosowane w wielu większych zasilaczach open i closed frame, a także w modelach do montażu na szynie DIN. Zadaniem takiego dodatkowego wyjścia sygnałowego jest poinformowanie innych urządzeń (np. sterownika PLC, komputera, kontrolera mikroprocesorowego, itd.) o tym, czy napięcie na głównym wyjściu zasilacza mieści się w przewidzianym przez producenta zakresie (np. Uwy≥90% Unom). Opisywana funkcja jest różnie realizowana w konkretnych modelach zasilaczy, niektóre z nich zawierają niewielkie przekaźniki elektromechaniczne o obciążalności styków rzędu nawet 1 A, inne zaś mają wbudowany osobny transoptor przeznaczony do tego celu (rysunek 6).

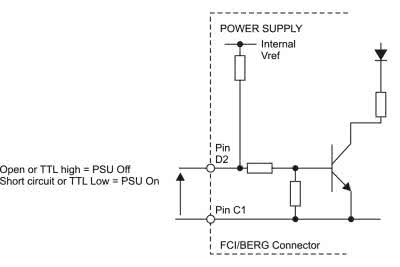

- PS ON/Remote ON-OFF/Enable - część zasilaczy ma dodatkowe wejście, wykonane np. w postaci prostego obwodu tranzystorowego (rysunek 7), służące do zdalnego załączania zasilacza za pomocą słabego sygnału napięciowego lub prądowego. Zasilacze przeznaczone do montażu w kasetach typu rack i stosowane głównie w infrastrukturze teleinformatycznej mają ponadto dodatkowe, mechaniczne rozwiązania, których celem jest zapewnienie możliwości podłączenia i odłączenia zasilacza w sposób zabezpieczający styki przed wypaleniem przez łuk elektryczny. Przykładowo, firma XP Power zastosowała w tym celu krótsze styki w złączu systemowym, obecnym w zasilaczach dużej mocy (1500 W) z serii GFR - podczas wsuwania zasilacza do kasety (fotografia 19) styk zezwolenia załącza się jako ostatni, dzięki czemu impuls prądowy obciążenia pojawia się dopiero po ustabilizowaniu kontaktu pomiędzy wejściem kasety a wyjściem zasilacza.

- AC OK - kolejny typ wyjścia sygnałowego, informujący tym razem o spadku napięcia sieciowego poniżej pewnej wartości progowej, co stwarzałoby ryzyko problemów z utrzymaniem pożądanej regulacji napięcia wyjściowego. Ta funkcja spotykana jest w bardziej zaawansowanych zasilaczach (np. wspomnianej serii GFR marki XP Power).

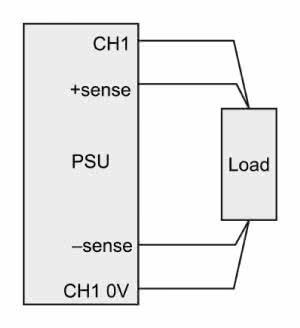

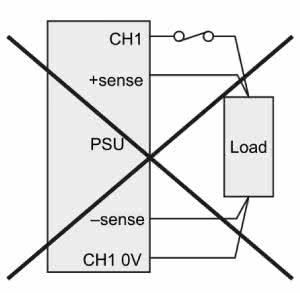

- SENSE - niektóre zasilacze o większej mocy wyjściowej mają dodatkowe wejścia analogowe oznaczone +SENSE i -SENSE. Ich przeznaczeniem jest monitorowanie napięcia na wejściu obciążenia, tj. już za przewodami zasilającymi - rozwiązanie takie pozwala na kompensację strat transmisyjnych, czyli spadków napięcia na przewodach doprowadzających prąd do obciążenia. Przykład poprawnego połączenia pokazano na rysunku 8. Korzystając z zasilacza wyposażonego w wejścia kompensacyjne, warto dokładnie zapoznać się z dokumentacją, by uniknąć błędnego podłączenia - przykładowo, w zasilaczach z serii NV-100 marki TDK Lambda (fotografia 20) istnieje możliwość pozostawienia niepodłączonych wejść SENSE, jednak nieprawidłowe byłoby zastosowanie ich w przypadku, w którym jedna z linii zasilania może zostać w niekontrolowany sposób odłączona od obciążenia za pomocą przełącznika lub nawet bezpiecznika (rysunek 9).

Najbardziej zaawansowane zasilacze modułowe mają także szereg innych wyjść i wejść sygnałowych, w pewnych przypadkach pokrywających niemal wszystkie możliwe potrzeby systemów, do których są przeznaczone. Opisane wcześniej zasilacze z serii GFR marki XP Power są wyposażone w wejścia do regulacji napięcia wyjściowego w zakresie ±10% wartości nominalnej (V Program), wyjścia analogowe do pomiaru prądu obciążenia (Current Monitor), a także wejścia wstrzymujące pracę zasilacza (Inhibit), wyjścia informujące o wystąpieniu jakiegokolwiek błędu, w tym błędu wbudowanego wentylatora (Fault). Producent zadbał nawet o funkcję szybkiej detekcji obecności zasilacza w slocie kasety (w tym celu zastosował 10-omowy rezystor podłączony do pary osobnych styków).

Zasilacze z serii GFR są przykładem produktów umożliwiających monitoring parametrów pracy (napięcia, prądu obciążenia, temperatury wewnątrz obudowy oraz czasu pracy), identyfikację modelu i numeru seryjnego, a także sterowanie włączaniem/wyłączaniem urządzenia za pomocą interfejsu I2C.

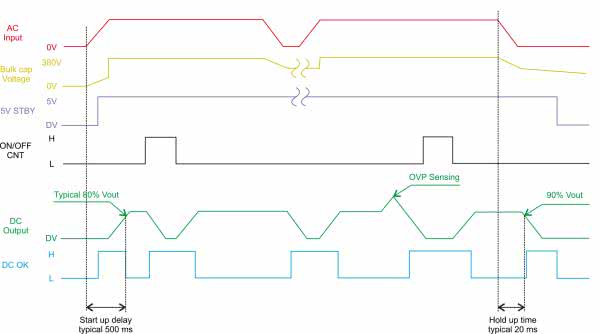

Warto wspomnieć także o dodatkowych wyjściach zasilających, które można znaleźć w niektórych modelach zasilaczy uniwersalnych i medycznych. Jako przykład przywołamy tutaj wspomniany wcześniej zasilacz RPT-160 marki MeanWell (rysunek 2), który obok trzech regularnych wyjść napięciowych, oferuje także dodatkową linię +5 Vsb (standby). Wyjście to może być zastosowane do podtrzymania zasilania dodatkowych obwodów (np. nadrzędnych układów zarządzających zasilaniem i resetem całego systemu) w czasie awarii obciążenia lub jego planowego wyłączenia. Wyjście standby może pracować niezależnie od wyjścia głównego (lub wyjść w przypadku zasilaczy wielokanałowych), jest wydzielone i nie reaguje na działanie sygnałów zdalnego włączania/wyłączania, a nawet obwodów zabezpieczeń przeciwprzeciążeniowych. Przykład działania zasilacza z wyjściem dodatkowym pokazano obrazowo na wykresie, zamieszczonym na rysunku 10.

Specjalne tryby łączenia zasilaczy

Większość opisanych funkcji dodatkowych ma „doprecyzować” współpracę zasilacza z urządzeniami (obwodami) obciążenia, a w bardziej złożonych systemach z nadrzędnymi, niezależnymi kontrolerami. Warto jednak wiedzieć, że w przypadku krytycznej infrastruktury, od której wymaga się ciągłej, bezawaryjnej pracy, konieczne bywa zastosowanie dodatkowych funkcji, umożliwiających połączenie ze sobą dwóch lub więcej zasilaczy w ramach tego samego podsystemu.

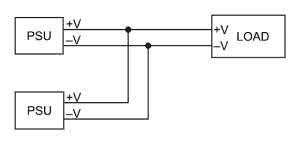

- Połączenie redundantne - niektóre modele zasilaczy mogą pracować w trybie połączenia redundantnego i to bez zastosowania jakichkolwiek dodatkowych elementów lub balanserów. Przykładowo, zasilacze z serii UHP-200R marki Mean Well (fotografia 21) pozwalają na bezpośrednie, równoległe łączenie wyjść (rysunek 11), dzięki czemu awaria jednego z zasilaczy nie spowoduje przerwy w pracy zasilanego przez nie systemu.

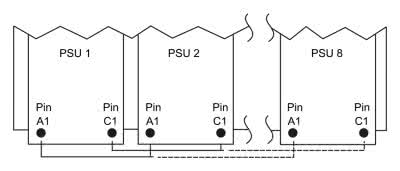

- Balansowanie obciążeń - w przypadku systemów o bardzo dużym zapotrzebowaniu na moc (np. w centrach obliczeniowych, dużych serwerowniach, itd.) istnieje potrzeba odpowiedniego rozłożenia obciążenia na kilka jednostek zasilających. Rozwiązanie tego problemu oferują zasilacze wyposażone w funkcję współdzielenia prądu wyjściowego (current sharing) - jako przykładem znów posłużymy się zasilaczami z serii GFR marki XP Power (rysunek 12). Odpowiednie połączenie linii CURRENT SHARE i SENSE pozwala uzyskać balans pomiędzy obciążeniem poszczególnych zasilaczy z tolerancją rzędu ±10%.

Zasilacze do aplikacji medycznych - podstawowe zagadnienia

Przeglądając oferty czołowych producentów zasilaczy modułowych, nietrudno zauważyć, że wśród wszystkich oferowanych przez nich rozwiązań szczególną grupę stanowią zasilacze medyczne. Podczas gdy każda gałąź przemysłu musi korzystać z rozwiązań dostosowanych do obowiązujących w niej norm branżowych, to właśnie ochrona zdrowia otrzymała szczególne miejsce na rynku zasilaczy, a wynika to z wyjątkowo restrykcyjnych wymagań w zakresie ochrony przeciwporażeniowej zarówno pacjenta, jak i operatora obsługującego dane urządzenie.

Podstawową normą obowiązującą konstruktorów urządzeń i systemów medycznych jest dokument oznaczony numerem 60601-1.

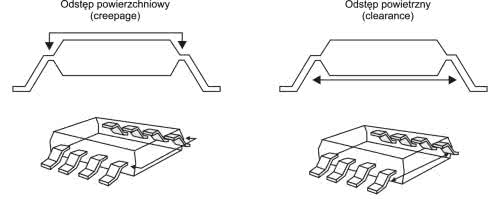

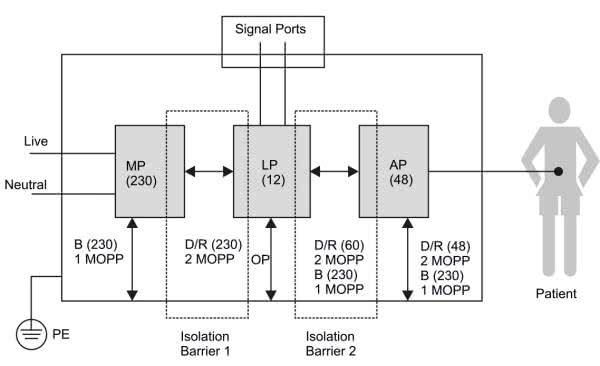

Przyjęta w Polsce norma zharmonizowana PN-EN 60601-1:2011 (Medyczne urządzenia elektryczne - Część 1: Wymagania ogólne dotyczące bezpieczeństwa podstawowego oraz funkcjonowania zasadniczego) oraz jej uzupełnienie w postaci PN-EN 60601-1:2011/A1:2014-02 definiują konkretne wymogi, jakie musi spełnić urządzenie medyczne w celu ochrony pacjenta oraz operatora przed potencjalnymi zagrożeniami, przede wszystkim tymi, związanymi z ewentualnym porażeniem elektrycznym. Dlatego też lwia część normy 60601-1 dotyczy wytrzymałości barier izolacyjnych oraz minimalizacji prądów upływu, wprowadza przy tym podział środków ochrony na tzw. środki ochrony pacjenta (MOPP) i środki ochrony operatora (MOOP). Mogą one przyjmować formę bariery izolacyjnej w postaci izolacji stałej, odstępów powierzchniowych i odstępów powietrznych (rysunek 13), zaś każdy środek ochrony powinien spełniać określone warunki wymiarowe oraz wytrzymałościowe (w przypadku izolacji stałej) dla spodziewanego poziomu napięć roboczych.

Zasilacze sieciowe przeznaczone do aplikacji medycznych w naturalny sposób muszą zatem podlegać normie 60601-1, gdyż to one właśnie stanowią pierwszą i najważniejszą (a często jedyną) barierę pomiędzy ciałem pacjenta (względnie operatora) a obwodem sieciowym. Co więcej, wymogi zmieniają się także w funkcji warunków środowiskowych i wysokości nad poziomem morza, na której ma pracować urządzenie.

Kolejnym fundamentalnym pojęciem w świecie urządzeń medycznych jest tzw. część aplikacyjna - w skrócie rzecz ujmując, termin ten oznacza podzespół urządzenia (zwykle jego określony blok funkcjonalny) mający bezpośredni kontakt z pacjentem. Części aplikacyjne dzieli się na trzy kategorie: B (mające kontakt z ciałem pacjenta, zwykle bez kontaktu galwanicznego mającego na celu wymianę energii elektrycznej pomiędzy pacjentem a urządzeniem), BF (tzw. „pływające”, o wyższym poziomie zabezpieczeń, czyli silniej redukujące możliwy prąd upływu pacjenta - np. konwencjonalne elektrokardiografy) oraz CF. Ostatnia z wymienionych klas dotyczy urządzeń pracujących w bezpośrednim kontakcie galwanicznym z sercem (np. aparatura do zabiegów kardiologii inwazyjnej) i z tego względu wymaga ograniczenia amplitudy niepożądanych prądów płynących przez pacjenta do/z urządzenia (i to w różnych warunkach) do absolutnego minimum. Jakby tego było mało, urządzenie medyczne nie może przekroczyć określonych progów prądu upływu nawet w przypadku niektórych typów awarii, zwanych stanem pojedynczego uszkodzenia (np. zwarcie powierzchniowego lub powietrznego odstępu izolacyjnego, który ma pełnić funkcję pojedynczego środka ochrony).

Prądy upływu

Tematyka normy 60601-1 jest o tyle istotna dla projektantów zasilaczy, że obwód sieciowy jako taki stanowi jedno z największych zagrożeń dla pacjenta i operatora - nietrudno wyobrazić sobie katastrofalne skutki wystąpienia zbyt wysokiego napięcia np. na narzędziu chirurgicznym wprowadzonym do ciała pacjenta (zwłaszcza serca czy mózgu), a nawet na... elektrodach EKG, do których w sposób ciągły podłączony jest pacjent monitorowany na oddziale intensywnej opieki medycznej. Sprawę dodatkowo komplikuje specyfika współczesnych procedur medycznych, zwłaszcza tych wysoce inwazyjnych. W przypadku, gdy pacjent jest jednocześnie galwanicznie podłączony do szeregu różnych urządzeń diagnostycznych (np. kardiomonitora, urządzeń neurofizjologicznych, itd.) i dodatkowo „traktowany” przyrządami elektrochirurgicznymi, elektrostymulatorem lub kardiowerterem, a nawet defibrylatorem (generującym napięcia podawane bezpośrednio na tkanki pacjenta), brak solidnych barier izolacyjnych mógłby łatwo doprowadzić do powstania tragicznych w skutkach prądów, płynących w niekontrolowany sposób przez ciało pacjenta.

Problem jest niezwykle istotny zwłaszcza z uwagi na niską impedancję, jaka występuje przy bezpośrednim kontakcie instrumentów medycznych z „mokrymi” tkankami lub krwią. Trudności, z jakimi muszą zmierzyć się projektanci urządzeń medycznych w celu zapewnienia wymaganego poziomu bezpieczeństwa, doprowadziły do powstania potężnej oferty zasilaczy medycznych, spełniających wyśrubowane normy branżowe - przede wszystkim 60601-1 oraz 60601-1-2, obejmującą kompatybilność elektromagnetyczną wyrobów medycznych.

Norma 60601-1 definiuje trzy rodzaje prądów upływu:

- prąd dotykowy - płynący od obudowy lub jej części do innej części obudowy lub do ziemi (z wyjątkiem prądu uziomowego),

- prąd upływu pacjenta - płynący przez pacjenta w dowolnym kierunku [4]: od przyłączy (np. portu elektrod EKG) do ziemi lub od pacjenta (przez urządzenie) do ziemi. Drugi z wymienionych przypadków dotyczy części aplikacyjnych typu BF lub CF w warunkach, gdy źródłem przepływu prądu jest „obce” napięcie, pojawiające się na ciele pacjenta,

- prąd upływu uziomowy - płynący od części sieciowej urządzenia (np. obwodu pierwotnego zasilacza) do przewodu ochronnego, co ważne - po izolacji lub wskroś bariery galwanicznej.

Zasilacze przeznaczone do aplikacji medycznych muszą redukować prąd dotykowy i prąd upływu pacjenta do poziomu pozwalającego na bezpośrednie zastosowanie ich (zasilaczy) w urządzeniach docelowych. Ponieważ jednak na etapie projektowania zasilacza nie sposób dokładnie przewidzieć całego schematu koordynacji izolacji w urządzeniu (przykład na rysunku 14), w którym zostanie on zastosowany, producenci podają często jedynie maksymalną wartość prądu uziomowego oraz prąd upływu, nie rozdzielając tego ostatniego na prąd dotykowy oraz prąd upływu pacjenta [5] - dopilnowanie spełnienia wymagań w tych zakresach leży już w zakresie obowiązków wytwórcy końcowego urządzenia. Co więcej - żaden, zasilacz medyczny nie daje gwarancji, że kompletne urządzenie spełni wymogi normy, nawet jeśli sam zasilacz oferuje pełną zgodność z normą. Dlatego właśnie w notach katalogowych zasilaczy można spotkać zapisy, że dany produkt nadaje się do zastosowania w urządzeniach z częścią aplikacyjną typu BF, ale tylko pod warunkiem odpowiednio zaprojektowanej reszty systemu.

Analiza parametrów przykładowego zasilacza medycznego

Jako przykład doskonale zaprojektowanego zasilacza medycznego weźmy model TPP 450B-M marki Traco Power (fotografia 22) - w skrócie przeanalizujemy najważniejsze „medyczne” parametry, decydujące o możliwości zastosowania go w urządzeniach o bezpośrednim kontakcie galwanicznym z ciałem pacjenta.

- II klasa ochronności - urządzenie bazujące na zasilaczu TPP 450B-M nie wymaga podłączenia przewodu ochronnego, dlatego zasilacz korzysta z mocniejszych barier izolacyjnych (tzw. izolacja wzmocniona), stanowiących podstawowy środek bezpieczeństwa pacjenta/operatora. Zasilacz może jednak też pracować w I klasie izolacji, zależnie od potrzeb projektanta. Co więcej, II klasa ochronności jest niezbędna w przypadku urządzeń pracujących w warunkach domowych, gdyż doświadczenie pokazuje, że instalacje sieciowe w budynkach mieszkalnych nie zawsze są w stanie zapewnić wymagany poziom jakości uziemienia, będący warunkiem krytycznym do bezpiecznego korzystania z urządzeń pracujących w I klasie ochronności;

- 2×MOPP - zastosowanie odpowiedniej koordynacji izolacji, pozwalającej na uzyskanie ochrony przeciwporażeniowej na poziomie dwóch środków ochrony pacjenta, jest wymagane, by obwody podłączone do wyjścia zasilacza mogły współpracować bezpośrednio z częścią aplikacyjną;

- prąd upływu <100 μA (max.) - pozwala na zastosowanie zasilacza w urządzeniach z częścią aplikacyjną typu BF (norma wymaga redukcji prądu upływu pacjenta do <100 μA w stanie normalnym i <500 μA w stanie pojedynczego uszkodzenia);

- wytrzymałość izolacji IP/OP równa 4 kV - tak wysoka ochrona obwodu wtórnego od części sieciowej wynika z wymogów normy 60601-1 dla poziomu zabezpieczenia równego 2×MOPP przy napięciu sieciowym do 250 Vrms (354Vpk);

- izolacja pomiędzy wyjściem a obudową (lub przewodem PE) 2,5 kV - podana wartość to znacznie więcej niż wymagany środek ochrony 1×MOPP równy 1,5 kV dla roboczego napięcia sieciowego do 250Vrms;

- izolacja pomiędzy wejściem a obudową (lub przewodem PE) - 2,5 kV (jw.).

Warto dodać, że funkcje takie, jak obwody SENSE, wyjścia kontrolne PG (power good) czy też dodatkowe wyjścia zasilania podtrzymującego (standby), mogą pomóc w spełnieniu wymagań bezpieczeństwa funkcjonalnego, nadal jednak zapewnienie pełnej zgodności z normami branżowymi leży po stronie projektanta i wymaga szczegółowej analizy ryzyka systemu jako całości.

Zasilacze do montażu na PCB

Kolejnym tematem szczególnie interesującym z technicznego punktu widzenia są zasilacze miniaturowe do montażu na płycie drukowanej urządzenia docelowego. Poniżej prezentujemy cztery wybrane, reprezentatywne przykłady z tej coraz obszerniejszej grupy urządzeń.

Na rysunku 15 zamieszczono widok 10-watowego zasilacza do montażu przewlekanego marki Racom. Seria RAC10-K/277 obejmuje modele o napięciu wyjściowym 3,3 V, 5 V, 12 V, 15 V, 18 V, 24 V, a także dwie wersje z wyjściem bipolarnym ±12 V i ±15 V. Moduły mogą pracować bez żadnych elementów dodatkowych (filtrów, zabezpieczeń) i są w stanie wytrzymać chwilowe przeciążenie aż do 140% wartości maksymalnego obciążenia ciągłego.

Na fotografii 23 została pokazana przetwornica AC/DC do zastosowań medycznych, także przeznaczona do montażu na PCB. Moduł spełnia wymogi 2×MOPP i pracuje w II klasie ochronności - przy nominalnym zakresie napięcia sieciowego do 240 VAC oferuje wzmocnioną izolację o wytrzymałości 4000 V, zaś prąd upływu nie przekracza 100 μA. Zewnętrzne wymiary korpusu zasilacza to 67,5×88,9×34,2 mm.

Kolejnym niezwykle ciekawym przykładem grupy zasilaczy do montażu na PCB jest seria PFH500F marki TDK Lambda (fotografia 24). W solidnej, metalowej obudowie o wymiarach 101,6×60,96×13,46 mm, znalazł się zaawansowany zasilacz impulsowy o mocy aż 500 W (!), oferujący szereg funkcji dodatkowych, w tym - oprócz linii TRIM, ON/OFF, PG, SENSE oraz wyjścia dodatkowego napięcia zasilającego, nawet interfejs cyfrowy PMBus, umożliwiający odczyt wartości napięcia, prądu, częstotliwości kluczowania przetwornicy DC/DC, napięcia i prądu wejściowego, informacji fabrycznych, a także… temperatury i to aż w czterech punktach płyty drukowanej zasilacza. Użytkownik ma nawet możliwość ustawienia napięcia wyjściowego (w dość szerokim zakresie) oraz poziomów zabezpieczeń przeciwprzepięciowych, termicznych i nadprądowych. W sprzedaży dostępne są modele o napięciu nominalnym 12 V, 28 V oraz 48 V.

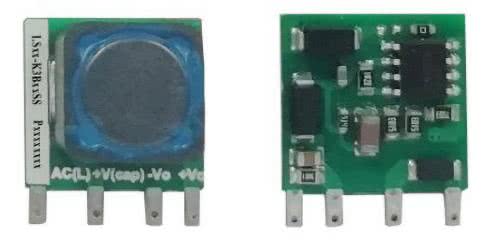

Na koniec naszego opisu pozostawiliśmy jeszcze jeden, dość nietypowy model zasilacza impulsowego - seria LSxx-K3BxxSS (fotografia 25) obejmuje dwa modele o mocy wyjściowej 1 W i 3 W oraz napięciach, odpowiednio 5 V i 12 V. Mikroskopijne wprost wymiary całości (16,13×15,1×9,5 mm) pozwalają na zastosowanie w najbardziej kompaktowych konstrukcjach, z jednym istotnym ograniczeniem - w przeciwieństwie do wszystkich omówionych wcześniej zasilaczy, w tym przypadku mamy do czynienia z topologią nieizolowaną.

Z tej przyczyny moduł nie nadaje się do urządzeń, w których wymagana jest galwaniczna izolacja obwodu wtórnego, niezbędna do pracy z (potencjalnym) galwanicznym kontaktem ciała użytkownika z przewodzącymi elementami produktu. Zasilacz z powodzeniem sprawdzi się jednak w niektórych zastosowaniach przemysłowych, automatyce domowej czy też aplikacjach IoT.

Podsumowanie

W ramach pojedynczego artykułu nie sposób wykonać nawet pobieżnego przekroju wszystkich możliwych rodzajów zasilaczy modułowych. Skupiliśmy się na zaprezentowaniu ogólnego podziału tej grupy produktów, wskazując reprezentatywne przykłady i zwracając uwagę na zagadnienia, które - choć pozornie niezbyt istotne, mogą zaważyć na niezawodności bądź bezpieczeństwie całego systemu. Jak zawsze, walka na rynku zasilaczy toczy się nie tylko na polu podstawowych parametrów (mocy wyjściowej, sprawności czy też wymiarów mechanicznych), ale coraz częściej w obszarze dodatkowych funkcjonalności oraz zgodności z wymogami rozmaitych norm branżowych.

Choć zasilacze modułowe stanowią doskonałe rozwiązanie skracające tak krytyczny parametr, jak tzw. time-to-market (czas niezbędny na opracowanie i wprowadzenie nowego produktu na rynek), to należy zawsze mieć świadomość, że nawet najlepszy, najdokładniej zabezpieczony przez producenta zasilacz nie gwarantuje zgodności z normami całego systemu, w którym został zastosowany. O ostatecznych wynikach badań bezpieczeństwa elektrycznego i funkcjonalnego, użyteczności oraz kompatybilności elektromagnetycznej przesądzi bowiem całość projektu, zaś sam zasilacz może jedynie ułatwić konstruktorowi pracę. Jako przykład wybraliśmy urządzenia medyczne - choć noty katalogowe znakomitej większości zasilaczy medycznych sugerują możliwość ich pracy w systemach z częściami aplikacyjnymi typu BF, to spełnienie wszystkich restrykcyjnych wymogów normy 60601-1 w tym zakresie wykracza daleko poza wybór samego tylko źródła zasilania. Dlatego też w praktyce konieczne jest stosowanie szeregu rozmaitych zabiegów konstrukcyjnych, mających na celu odpowiednie zabezpieczenie pacjenta i operatora.

Warto też pamiętać, że oprócz czołowych marek, które często przewijały się w tym artykule, w sprzedaży dostępnych jest też wiele zasilaczy pochodzących od mniejszych firm, często o bardzo interesujących funkcjach i imponujących parametrach.

inż. Przemysław Musz, EP

- Przykładowo, wykazanie obecności bariery izolacyjnej o wymaganym normami poziomie wytrzymałości napięciowej pozwala uniknąć konieczności weryfikowania tego zabezpieczenia przez laboratorium notyfikowane, przeprowadzające proces badania zgodności wyrobu.

- Zadaniem konstruktorów - zwłaszcza w przypadku branż takich jak medycyna - jest zapewnienie użytkownikom i samemu urządzeniu ochrony przed skutkami ewentualnego odłączenia jednego z przewodów. Przykładowo, norma 60601-1 określa, że urwany lub odłączony przewód wewnętrzny, poruszając się wokół punktu zamocowania, nie może dotknąć innego punktu obwodu, jeżeli mogłoby to prowadzić do powstania nieakceptowalnego ryzyka. Uziemiona obudowa zasilacza typu closed frame może w pewnym zakresie pomóc spełnić ten wymóg, rzecz jasna o ile zostanie to potwierdzone przeprowadzoną analizą ryzyka.

- Dla sprecyzowania warto dodać, że choć w artykule skupiamy się na zasilaczach w najbardziej podstawowym tego słowa znaczeniu (tj. na zasilaczach sieciowych), to istnieje grupa urządzeń zdolnych do współpracy także ze stałym napięciem wejściowym. Zastosowana synonimizacja obejmuje zatem większość, ale nie wszystkie zasilacze modułowe i ma na celu jedynie uproszczenie terminologii na potrzeby niniejszego opisu.

- Pojęcia „kierunku” używamy tutaj dla pewnego uproszczenia: nie chodzi bowiem o kierunek wynikający z polaryzacji napięcia, ale o to, gdzie znajduje się źródło napięcia wywołujące przepływ owego prądu.

- Często sumaryczny prąd upływu nazywany jest przez producentów zasilaczy medycznych także prądem dotykowym (touch current), znów nie jest to jednak w 100% zgodne z nomenklaturą normy 60601-1 - nietrudno bowiem wyobrazić sobie przykład urządzenia w tworzywowej, izolującej obudowie, w którym prąd upływu będzie równoznaczny tylko i wyłącznie z prądem upływu pacjenta (prąd dotykowy ≈ 0).

Zaloguj

Zaloguj