Jesteśmy przyzwyczajeni, że łącząc elementy elektroniczne z radiatorami, zawsze stosujemy pomiędzy nimi coś co poprawia przewodzenie ciepła. Nikt nie kwestionuje tej praktyki, ale przecież zdrowy rozsądek podpowiada, że jeżeli pomiędzy dwoma ciałami umieścimy trzecie, o rezystancji cieplnej niższej niż dla tych ciał, przepływ ciepła pogorszy się. Co za tym idzie – wzrośnie temperatura układu elektronicznego bądź wymagane będzie bardziej wydajne chłodzenie. Po co zatem stosować dodatkowe elementy?

W tym artykule dokładnie omówimy przyczyny stosowania dodatkowych materiałów dla interfejsów termicznych – past, przekładek, padów itd. Dostępna jest szeroka gama tego rodzaju materiałów, co wynika głównie z faktu, że nie jest możliwe uzyskanie uniwersalnego rozwiązania – różne aplikacje wymagają różnych materiałów, zoptymalizowanych pod ich kątem.

Podstawowe informacje o interfejsach termicznych

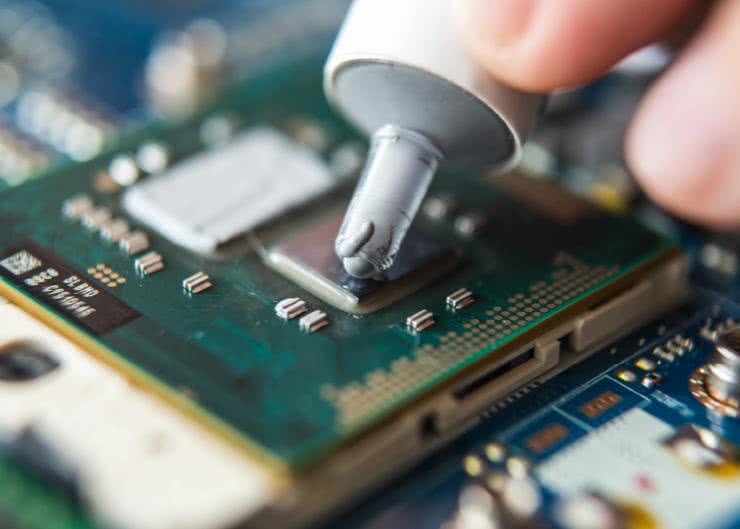

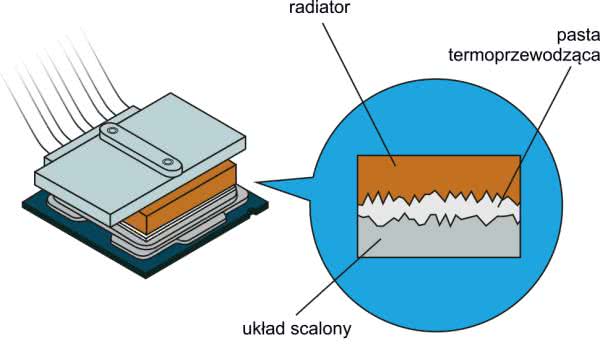

Zasadniczą przyczyną konieczności stosowania dodatkowych materiałów na interfejsie termicznym jest chropowatość obu powierzchni, które mają się stykać, aby transferować ciepło. Chociaż metalowa podstawa radiatora i układy elektroniczne gołym okiem wyglądają na gładkie, te elementy mają na swojej powierzchni mikroskopijne niedoskonałości czy rysy, które mogą powodować gorsze przenoszenie ciepła. Powierzchnie obu elementów, z powodu tych niedoskonałości, nie stykają się ze sobą całą powierzchnią, a tylko najwyższymi punktami, chropowatej powierzchni – zostało to zobrazowane na rysunku 1. Na przybliżeniu widać, że pomiędzy powierzchnią układu i radiatorem znajduje się spora pusta przestrzeń, która po złożeniu urządzenia, będzie wypełniona powietrzem.

Przewodność cieplna właściwa powietrza wynosi zaledwie 0,025 W/(m×K), to znaczy, że jeśli przestrzeń pomiędzy elementem a radiatorem ma, zaledwie 10 μm, to interfejs o powierzchni 10×10 mm będzie miał rezystancję cieplną równą 4 K/W. Jeśli zastąpimy powietrze pastą termoprzewodzącą rezystancja znacznie zmniejszy się. Typowe pasty termoprzewodzące mają przewodność cieplną właściwą mieszczącą się w zakresie 0,4...5 W/(m×K), a najlepsze (z dużym dodatkiem srebra itp.) mają nawet 8,5 W/(m×K). Dzięki tego rodzaju materiałom, rezystancja cieplna interfejsu pomiędzy radiatorem, a układem, wyniesie od 0,25 K/W do 0,012 K/W – rząd lub nawet dwa rzędy mniej, niż bez tej specjalnej pasty.

Mówiąc najprościej, pasta termoprzewodząca pomaga układowi chłodzenia urządzeń półprzewodnikowych wykonywać swoją pracę. Poprawa wynikająca z zastosowania pasty termoprzewodzącej pozwala na zmniejszenie temperatury układu nawet do 4°C na każdy wat mocy cieplnej odprowadzanej z układu. To może być nie bez znaczenia dla układów wysokiej mocy – w przypadku układu, który generuje 10 W ciepła, brak odpowiedniego materiału przy interfejsie termicznym może oznaczać różnicę nawet aż 40°C. Dla wielu aplikacji będzie to „być albo nie być” w zakresie utrzymania chłodzonego elementu w komfortowej dla niego temperaturze.

Materiały interfejsu termicznego

Nowoczesne technologie oferują wiele materiałów do tworzenia interfejsów termicznych o dużej wydajności transmisji. Zanim jednak przyjrzymy się poszczególnym materiałom, przeanalizujmy, jakie parametry tych materiałów są krytyczne w szerokiej gamie aplikacji.

Izolacja elektryczna

Obudowy większości elementów mocy są wykonane z metalu. Podobnie jest z radiatorami, stosowanymi do ich chłodzenia – również są metalowe. Oznacza to, że oba te elementy doskonale przewodzą prąd, co w pewnych sytuacjach może doprowadzać do niepożądanych zwarć. Weźmy na przykład, dosyć typową sytuację, w której na wspólnym radiatorze montowana jest większa ilość tranzystorów mocy. Zależnie od typu, elementy te mają różne potencjały (różne piny) połączone elektrycznie z polem termicznym, służącym do odprowadzania ciepła (np. w obudowach TO-220, typowo środkowa nóżka układu, niezależnie od tego, czym jest w układzie, zwarta jest z tylnym polem, przeznaczonym do połączenia z radiatorem). W przypadku, gdy np. na wspomnianym wspólnym radiatorze zamontowane są różne elementy lub po prostu nie chcemy, aby radiator miał jakiś potencjał względem masy (np. z uwagi na bezpieczeństwo) konieczne jest zainstalowanie materiału, który pozwala na uzyskanie izolacji galwanicznej.

Na rynku dostępne są specjalnie izolujące przekładki termoprzewodzące. Wykonywane są one z różnych materiałów, zależnie od konkretnej aplikacji i jej wymagań co do zakresu temperatur pracy, wymaganej przewodności cieplnej oraz zakresu napięć, jakie izolować ma dana przekładka.

Klasycznie rozwiązania wykonywane były z miki – grupy minerałów z gromady krzemianów, które charakteryzują się m.in. tym, że łatwo dają rozdzielać się na bardzo cienkie (około 0,1 mm), płaskie warstwy (fotografia 1). Mika ma całkiem dobrą przewodność cieplną (od 0,42 do 0,54 W/(m×K)) – nie może tutaj konkurować z pastami termoprzewodzącymi, ale też nie taka jest ich rola. Wytrzymałość dielektryczna tego materiału wynosi od 120 do 200 kV/mm, co przy podkładce o typowej grubości 100 μm daje wytrzymałość na poziomie 12...22 kV i jednocześnie, rezystancji cieplnej (dla podkładki dla elementu w obudowie TO-220) równej około 1,2 K/W.

Nowocześniejsze materiały zastąpiły mikę w większości aplikacji izolacyjnych. Najczęściej stosuje się gumy silikonowe z dodatkiem ceramicznego wypełniacza (fotografia 2). Materiał tego rodzaju charakteryzuje się przewodnością cieplną właściwą wynoszącą ok. 0,8 W/(m×K), co przy typowej przekładce pod element w obudowie TO-220 daje rezystancje cieplną na poziomie 0,4 K/W. Wytrzymałość dielektryczna takiej podkładki przy typowej grubości około 0,3 mm, określane jest przez producentów na 10 kV, co przekłada się na wytrzymałość dielektryczną na poziomie około 30 kV/mm.

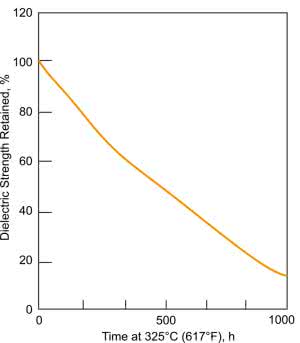

Stosuje się również inne materiały dielektryczne, takie jak na przykład kapton. Przekładki takie mają grubość od 0,15 mm do 0,23 mm i osiągają przy tej grubości napięcie przebicia od 4 kV do 6 kV (co daje wytrzymałość około 26 kV/mm grubości. Należ pamiętać, że w przypadku materiałów polimerowych, takich jak właśnie kapton, wytrzymałość dielektryczna zależy od temperatury pracy systemu – im wyższa temperatura, tym niższe będzie napięcie przebicia. Dodatkowo, długotrwała praca w wysokiej temperaturze powoduje pogarszanie się własności dielektrycznych – dla przykładu, podgrzanie przekładki do 325°C powoduje, że po 500 h napięcie przebicia spadnie o około 50% (wykres pokazany na rysunku 2).

Podobny wpływ ma podwyższona wilgotność względna otoczenia – im wyższa, tym bardziej spada wytrzymałość dielektryczna materiału. W przypadku systemów pracujących w ekstremalnych warunkach należy koniecznie wziąć pod uwagę te zmiany. Wartości w kartach katalogowych podawane są typowo dla temperatury 23°C lub 25°C i wilgotności względnej równej 50% – informacja ta jest zawsze zawarta w karcie katalogowej elementu lub w karcie charakterystyki samego materiału.

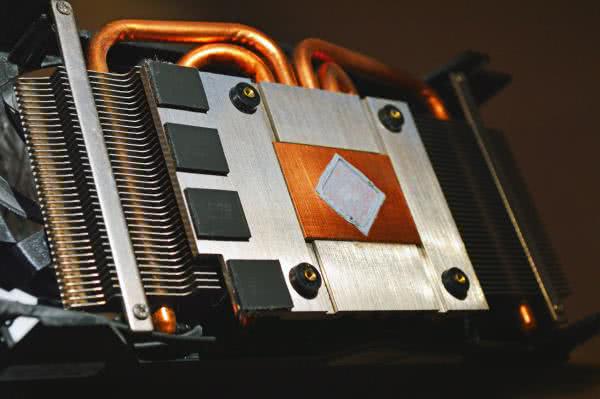

Zwiększona grubość

W niektórych przypadkach nie chcemy stosować możliwie cienkich przekładek termicznych – stosuje się intencjonalnie grubsze przekładki, które mają za zadanie kompensować np. różnice wysokości poszczególnych elementów. Sytuacje takie często występują w bardziej złożonych urządzeniach, na przykład w kartach graficznych, gdzie pojedynczy radiator ma za zadanie chłodzić wiele układów scalonych (fotografia 3).

Aby skompensować różnice wysokości elementów stosuje się specjalne termopady o zwiększonej grubości. Wykonywane są one na ogół z tworzyw sztucznych, głównie gumy silikonowej z różnymi dodatkami, mającymi polepszać przewodność cieplną, takimi jak proszki ceramiczne. Typowy termopad ma przewodność cieplną właściwą na poziomie od 1 W/(m×K), do 12 W/(m×K). Przy wymiarach układu TO-220 i grubości przekładki 1 mm, przekłada się to na rezystancję termiczną równą od ok. 0,4 K/W do 4,3 K/W.

Wysoka przewodność cieplna

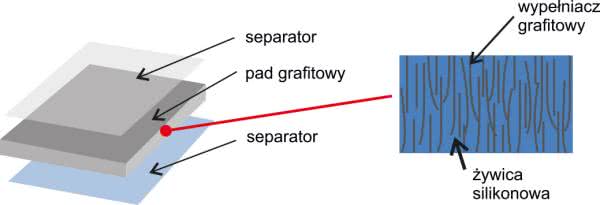

Finalnie docieramy do najbardziej oczywistego rodzaju interfejsów termicznych – przekładek, które zoptymalizowane są pod kątem maksymalizacji przewodności cieplnej. Osiąga się to stosując czasami bardzo egzotyczne materiały, takie jak grafit w postaci ultracienkich (0,017 mm) arkuszy. Grafit w tych arkuszach ułożony jest w postaci pionowych włókien (rysunek 3), przez co przewodność cieplna przekładki jest anizotropowa – zależna od kierunku.

W tym, w którym jest to istotne, czyli pomiędzy płaszczyznami, pomiędzy którymi transferowane jest na ogół ciepło. Taki grafit charakteryzuje się przewodnością cieplną właściwą równą 1500 W/(m×K) (w osi X-Y) i 25 W/(m×K) (w osi Z). Oznacza to, że podkładka (ponownie – o wymiarze elementu w obudowie TO-220) i grubości 0,017 mm ma rezystancję cieplną równą 0,0029 K/W (!). Tak wysoka przewodność cieplna sprawia, że grafitowe przekładki pozwalają na bardzo sprawne odprowadzanie ciepła z układów scalonych.

Podsumowanie

Materiały interfejsu termicznego – pasty termiczne, przekładki, pady termiczne itd., są często pomijanymi elementami systemu odprowadzania ciepła. Brak optymalizacji tych interfejsów może spowodować zauważalny wzrost temperatury chłodzonych układów.

Dodatkowo, dobór materiału interfejsu termicznego ma także istotny wpływ na inne parametry systemu, może na przykład stanowić o izolacji galwanicznej pomiędzy elementami. Dobranie odpowiedniego materiału, który znajdzie się pomiędzy radiatorem a chłodzonym elementem zapewni wysoką niezawodność i stabilność systemu.

Nikodem Czechowski, EP

Źródła:

- https://bit.ly/3lZu1kn

- S. Narumanchi, M. Mihalic, K. Kelly, G. Eesley, “Thermal Interface Materials for Power Electronics Applications Preprint”.

- https://bit.ly/3DR3dJg

- https://bit.ly/3EPfSha

- https://bit.ly/3INCuRl

Zaloguj

Zaloguj