- służy do pomiaru liczby obrotów związanego z nim elementu mechanicznego,

- obsługuje sensor w postaci enkodera mechanicznego lub w postaci dwóch transoptorów szczelinowych i odpowiednio przygotowanej tarczy obrotowej,

- zakres pomiarowy wynosi 0…9999 obrotów,

- napięcie zasilania wynosi 4...9 V,

- prąd obciążenia to 7 mA (bez uwzględnienia prądu obciążenia podłączonych transoptorów).

Wygląda na to, że dawne magnetofony szpulowe, a zwłaszcza kasetowe przechodzą w tej chwili renesans. Widać to dość dobrze po liczbie ofert na popularnych portalach aukcyjnych. Cena takich urządzeń w ostatnim roku znacznie wzrosła. Okazuje się, że jest naprawdę dość spora grupa sympatyków tego rodzaju sprzętu, z których część poddaje go modernizacjom wymuszonym niesprawnością lub chęcią ulepszenia urządzenia. Zachęcony tym wyzwaniem postanowiłem zbudować bardzo proste i zarazem niewielkie urządzenie, które będzie można zaadaptować do wspomnianych celów, a jednocześnie będzie na tyle uniwersalne, że może znaleźć zastosowanie w innych urządzeniach, jak dla przykładu nawijarka cewek, zliczanie osób wchodzących/wychodzących z pomieszczenia, zliczanie przedmiotów na taśmie transmisyjnej i tym podobne. Mowa o uniwersalnym liczniku obrotów nazwanym przeze mnie sCounter.

Budowa i działanie

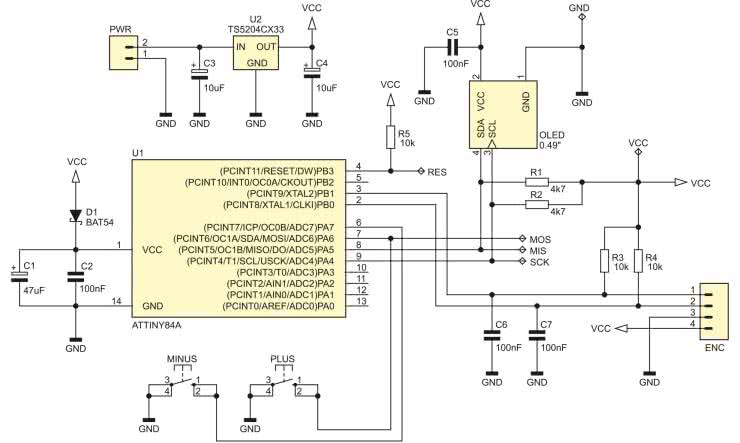

Schemat ideowy układu został pokazany na rysunku 1. Zbudowano bardzo prosty, wręcz banalny, system mikroprocesorowy, który jest sterowany niewielkim mikrokontrolerem firmy Microchip (dawniej Atmel) o oznaczeniu ATtiny84A.

Zawiera on wewnętrzny oscylator RC o częstotliwości 1 MHz, który w tej aplikacji jest źródłem taktowania. Mikrokontroler jest odpowiedzialny za realizację całej, założonej funkcjonalności – realizuje 3 podstawowe zadania:

- obsługuje niewielki wyświetlacz OLED o organizacji 64×32 piksele i przekątnej 0,49 cala, sterowany dzięki programowej realizacji interfejsu I²C;

- obsługuje 2 przyciski funkcyjne PLUS i MINUS, wykorzystując do tego wbudowany układ czasowo-licznikowy Timer1 – dzięki czemu obsługa tych przycisków nie wstrzymuje programu obsługi aplikacji i umożliwia rozróżnienie krótkiego i długiego przyciśnięcia;

- obsługuje sensor licznika obrotów w postaci enkodera mechanicznego lub dwóch transoptorów szczelinowych i odpowiednio przygotowanej tarczy obrotowej.

Użycie tak niewielkiego wyświetlacza OLED wynikało z potrzeby minimalizacji wymiarów zewnętrznych licznika, bo o czym wspomniano na wstępie, ma on docelowo zastępować rozwiązania mechaniczne. Oczywiście, by zliczanie obrotów stało się w ogóle możliwe, użytkownik musi przygotować odpowiednie rozwiązanie w zakresie mechaniki, co sprowadza się do tego, że wałek napędowy, którego obroty chcemy zliczać, należy sprzęgnąć z enkoderem mechanicznym lub, co zdecydowanie bardziej polecane (z uwagi na bezawaryjność i trwałość konstrukcji), należy wyposażyć w tarczę obrotową ze szczelinami i dwa czujniki szczelinowe umieszczone jeden obok drugiego, które umożliwią zarówno zliczanie obrotów, jak i rozróżnienie kierunku obrotów.

Uważny Czytelnik zapewne zastanowi się, dlaczego zastosowano programową realizację interfejsu I²C, skoro mikrokontroler ATtiny84A wyposażono w uniwersalny interfejs szeregowy USI (Universal Serial Interface). Niestety sprzęg USI nie zapewnia całkowicie sprzętowego wsparcia medium transmisyjnego I²C, przez co, w moim przekonaniu, programowa implementacja jest w pełni uzasadniona i na dodatek prostsza. Po drugie, w przypadku programowego wsparcia interfejsu I²C do wyboru mamy dowolne piny mikrokontrolera, co ułatwia zaprojektowanie obwodu drukowanego urządzenia. Z tych właśnie powodów zdecydowałem się zaimplementować sprzęg I²C na drodze czysto programowej. Inną sprawą jest fakt, że tego typu implementacja jest bardzo prosta, gdyż wspomniane medium transmisyjne jest dobrze udokumentowane i proste w swoich założeniach. Co istotne, nie będę w tym miejscu opisywał wszystkich, szczegółowych cech standardu, gdyż łatwo znaleźć stosowne informacje w sieci, a skupię się jedynie na mojej autorskiej implementacji programowej.

Na początek plik nagłówkowy implementacji definiujący wszystkie niezbędne cechy sprzętowe, którego zawartość pokazano na listingu 1.

#define I²C_BUS_FREQ 100000

#define SDA_PORT_REG PORTA

#define SDA_PIN_REG PINA

#define SDA_DDR_REG DDRA

#define SDA_PORT_NR PA5

#define SCL_PORT_REG PORTA

#define SCL_PIN_REG PINA

#define SCL_DDR_REG DDRA

#define SCL_PORT_NR PA4

#define SDA_AS_OUTPUT SDA_DDR_REG |= (1<<SDA_PORT_NR)

#define SDA_AS_INPUT SDA_DDR_REG &= ~(1<<SDA_PORT_NR)

#define SDA_HIGH SDA_PORT_REG |= (1<<SDA_PORT_NR)

#define SDA_LOW SDA_PORT_REG &= ~(1<<SDA_PORT_NR)

#define SDA_IS_LOW (!(SDA_PIN_REG & (1<<SDA_PORT_NR)))

#define SCL_AS_OUTPUT SCL_DDR_REG |= (1<<SCL_PORT_NR)

#define SCL_AS_INPUT SCL_DDR_REG &= ~(1<<SCL_PORT_NR)

#define SCL_HIGH SCL_PORT_REG |= (1<<SCL_PORT_NR)

#define SCL_LOW SCL_PORT_REG &= ~(1<<SCL_PORT_NR)

#define SCL_IS_LOW (!(SCL_PIN_REG & (1<<SCL_PORT_NR)))

#define WAITSTATE (500000UL/I²C_BUS_FREQ)

#define NACK 0

#define ACK 1

Na listingu 2 pokazano z kolei prostą funkcję inicjującą porty magistrali I²C, której zadaniem jest ustawienie stanów spoczynkowych.

void i2cInit(void){

//Porty SDA i SCL, jako wyjściowe

//ze stanem wysokim

SDA_HIGH;

SCL_HIGH;

SDA_AS_OUTPUT;

SCL_AS_OUTPUT;

}

Dalej, dwie podstawowe funkcje standardu I²C generujące sygnał Start i Stop, których kod został pokazany na listingu 3 i listingu 4.

void i2cStart(void){

//Wysyłamy sygnał START:

//SDA z 1 na 0, w czasie gdy SCL=1

SDA_LOW;

_delay_us(WAITSTATE);

//SCL z 1 na 0 – przygotowanie do transmisji

SCL_LOW;

_delay_us(WAITSTATE);

}

void i2cStop(void){

SDA_LOW;

SCL_HIGH;

_delay_us(WAITSTATE);

SDA_HIGH;

_delay_us(WAITSTATE);

}

Dalej, na listingu 5 i listingu 6 pokazano kolejne dwie proste funkcje umożliwiające wysłanie i odebranie bajta na magistrali I²C. Funkcja wysyłająca, jako rezultat swojego działania, zwraca wartość bitu potwierdzenia po stronie odbiornika danych (w tym przypadku układu Slave), zaś funkcja pozwalająca na odbiór bajta przyjmuje jako argument wywołania wartość bitu potwierdzenia po stronie odbiornika danych (w tym przypadku układu Master). Co ciekawe, obie funkcje obsługują mechanizm clock stretching, czyli możliwość chwilowego wstrzymywania komunikacji przez układ Slave w czasie, gdy nie jest on w stanie przesyłać kolejnych danych. Tyle w kwestiach implementacyjnych. Prawda że proste? Wróćmy zatem do naszego urządzenia, jakim jest projekt sCounter.

uint8_t i2cWriteByte(uint8_t Byte){

uint8_t Ack;

for(uint8_t i=0; i<8; ++i){

if(Byte & 0x80) SDA_HIGH; else SDA_LOW;

Byte <<= 1;

SCL_HIGH; //Slave zatrzaskuje bieżący bit

SCL_AS_INPUT;

//Sprawdzamy, czy Slave

// nie przedłuża sygnału zegarowego

while(SCL_IS_LOW);

SCL_AS_OUTPUT;

_delay_us(WAITSTATE);

SCL_LOW;

_delay_us(WAITSTATE);

}

//Odczytujemy bit potwierdzenia z układu Slave

SDA_HIGH;

SDA_AS_INPUT;

SCL_HIGH;

SCL_AS_INPUT;

//Sprawdzamy, czy Slave

// nie przedłuża sygnału zegarowego

while(SCL_IS_LOW);

SCL_AS_OUTPUT;

_delay_us(WAITSTATE);

//Odczytujemy bit potwierdzenia układu Slave

Ack = (SDA_PIN_REG & (1<<SDA_PORT_NR))>>SDA_PORT_NR;

SCL_LOW;

_delay_us(WAITSTATE);

SDA_AS_OUTPUT;

return Ack;

}

uint8_t i2cReadByte(uint8_t Ack){

uint8_t Byte = 0;

SDA_AS_INPUT;

SDA_HIGH;

for(uint8_t i=0; i<8; ++i){

Byte <<= 1;

SCL_HIGH;

SCL_AS_INPUT;

//Sprawdzamy, czy Slave

//nie przedłuża sygnału zegarowego

while(SCL_IS_LOW);

SCL_AS_OUTPUT;

_delay_us(WAITSTATE);

//Odczytujemy bieżący bit wystawiony

//przez układ Slave

if(!SDA_IS_LOW) Byte++;

SCL_LOW;

_delay_us(WAITSTATE);

}

//Transmitujemy 9-ty bit Ack

SDA_AS_OUTPUT;

if(Ack) SDA_LOW; else SDA_HIGH;

//Slave zatrzaskuje bit potwierdzenia

SCL_HIGH;

SCL_AS_INPUT;

//Sprawdzamy, czy Slave

//nie przedłuża sygnału zegarowego

while(SCL_IS_LOW);

SCL_AS_OUTPUT;

_delay_us(WAITSTATE);

SCL_LOW;

_delay_us(WAITSTATE);

return Byte;

}

Uważny Czytelnik zauważy pewną nietypową implementację w zakresie zasilania samego kontrolera, która angażuje diodę Schottky’ego D1 oraz kondensator elektrolityczny C1. Czemu ma służyć takie rozwiązanie? Jak wiemy, nasz licznik ma zastępować mechaniczne liczniki tego typu, w związku z czym musi on pamiętać wskazania po zaniku zasilania. Jak tego dokonać? Najprościej jest dokonywać każdorazowego zapisu zmiany jego wartości do pamięci EEPROM mikrokontrolera, jednak tego typu rozwiązanie ma poważną wadę.

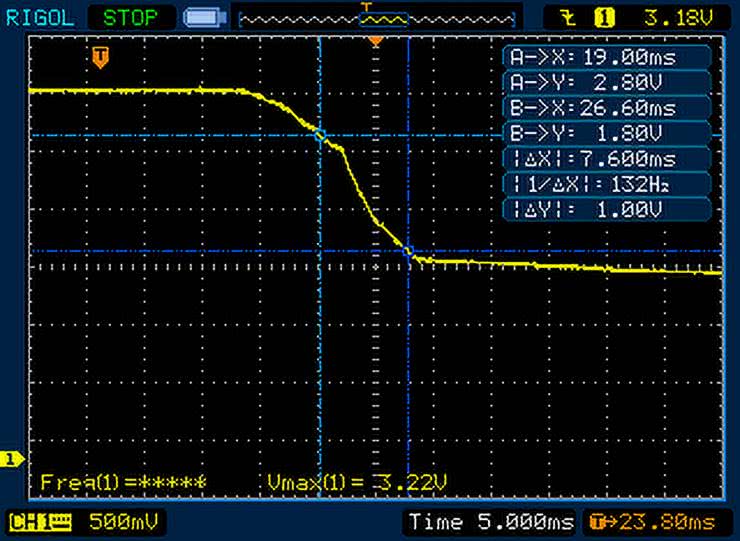

Producent mikrokontrolera deklaruje, że trwałość pamięci EEPROM wynosi w dużym przybliżeniu 100 tysięcy cykli zapisu, z czego wynika, że dość szybko wyczerpalibyśmy dostępne możliwości. Jak rozwiązałem ten temat? Zdecydowałem się na zapis wartości licznika przy zaniku zasilania, stąd niezbędny układ separacji i podtrzymania zasilania mikrokontrolera w postaci wspomnianych dwóch elementów. W celu detekcji momentu wyłączenia zasilania zastosowano wbudowany w mikrokontroler przetwornik ADC pracujący w trybie Free Running, monitorujący kilka tysięcy razy na sekundę napięcie zasilające mikrokontroler (po zaniku zasilania dioda D1 zapewnia separację zasilania mikrokontrolera od reszty urządzenia, a kondensator C1 zapewnia odpowiedni czas podtrzymania zasilania).

Co ciekawe, na pierwszy rzut oka nie wydaje się, by nasz sterownik w jakikolwiek sposób używał przetwornika ADC, gdyż żaden z kanałów wejściowych nie jest prze niego używany w tym celu. To prawda, patrząc na schemat układu i nie mając do dyspozycji listingu programu, można by wysnuć taki wniosek. Jest jednak zgoła inaczej. Nasz przetwornik ADC mierzy specjalne, wewnętrzne napięcie VBG=1,1 V (wartość dla mikrokontrolera ATtiny84A) dzięki temu, że wewnętrzny, analogowy multiplekser przetwornika może zostać właśnie w ten sposób ustawiony. Napięciem odniesienia jest z kolei napięcie zasilające mikrokontroler, czyli napięcie dostarczane na wyprowadzenie VCC. Spadek tego napięcia, podczas wyłączania zasilania, powoduje wzrost wartości wyniku przetwarzania według wzoru jak niżej (korzystamy z 8-bitowej rozdzielczości przetwornika):

VADC=(VBG×256)/VCC

Procedura obsługi przerwania przetwornika ADC sprawdza każdorazowo, czy nie został przekroczony zdefiniowany wcześniej próg obliczeniowy, a jeśli ma to miejsce, to inicjuje proces zapisywania wartości licznika do wbudowanej pamięci EEPROM, po czym czeka, aż napięcie zasilania spadnie do poziomu resetowania mikrokontrolera, które dokonywane jest przez uruchomiony wcześniej układ BOD (typowo przy wartości 1,8 V). Wspomniany próg zadziałania mechanizmu zapisu ustawiono na wartość 2,8 V, co oznacza, że czas opadania napięcia zasilającego od wartości 2,8 V do wartości 1,8 V jest czasem, w którym mikrokontroler musi przeprowadzić zapis wartości licznika – wyłącznie 4 bajty danych.

Jak pokazały testy praktyczne, zastosowanie wspomnianego wcześniej rozwiązania sprzętowego (dioda D1 i kondensator C1) i mechanizmów programowych zapewnia 100% skuteczność zapisu danych z bardzo dużym marginesem czasowym. Na rysunku 2 pokazano wykres zależności napięcia zasilania mikrokontrolera w funkcji czasu podczas wyłączania urządzenia. Jak widać, dla prototypowego kondensatora C1 o wartości 22 μF (docelowo zmienionego na 47 μF) osiągnięto dostępny czas zapisu na poziomie 7,6 ms, co prawie dwukrotnie przekracza niezbędny czas na zapis pamięci EEPROM mikrokontrolera (4 ms). To tyle, jeśli chodzi o szczegóły natury programistycznej, przejdźmy zatem do schematu montażowego.

Montaż i uruchomienie

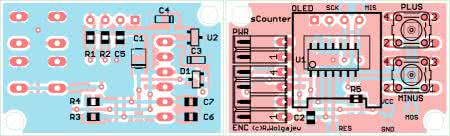

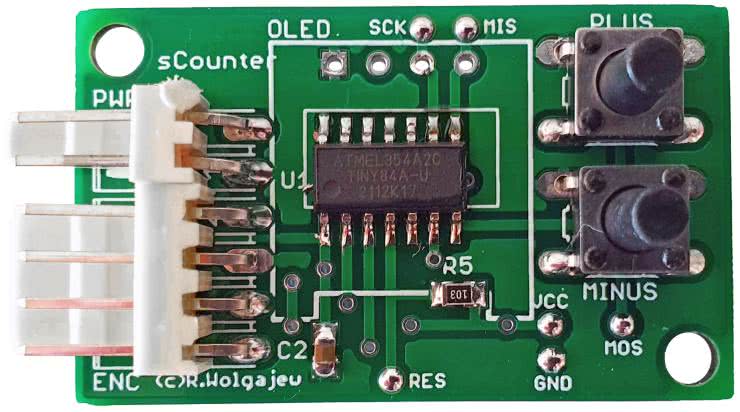

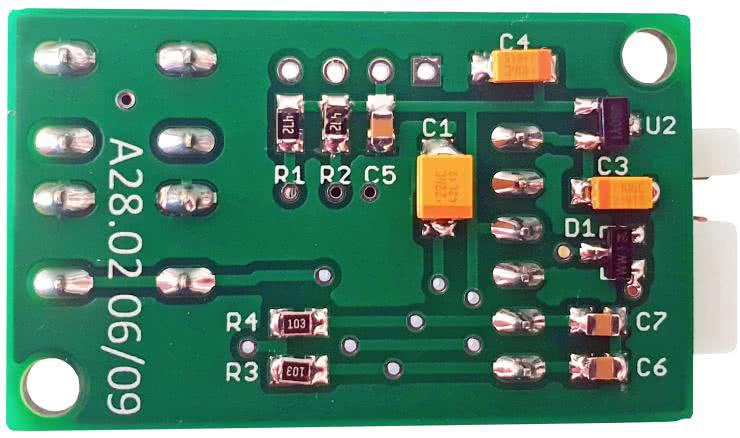

Schemat montażowy został pokazany na rysunku 3. Zaprojektowano bardzo małą dwustronną płytkę drukowaną z przewagą elementów do montażu powierzchniowego SMD montowanych po obu stronach obwodu drukowanego.

Montaż urządzenia rozpoczynamy od warstwy BOTTOM, gdzie przylutowujemy wszystkie elementy bierne oraz półprzewodniki. Następnie przechodzimy na warstwę TOP, gdzie w pierwszej kolejności przylutowujemy mikrokontroler, następnie elementy bierne, dalej wyświetlacz OLED, posiłkując się złączem goldpin, a na samym końcu montujemy złącza ENC i PWR oraz przyciski funkcyjne PLUS i MINUS.

Poprawnie zmontowany układ nie wymaga żadnej regulacji i powinien działać po włączeniu zasilania. Na fotografii 1 pokazano zmontowane urządzenie (od strony TOP) przed przylutowaniem wyświetlacza OLED, zaś na fotografii 2 pokazano to samo urządzenie od strony BOTTOM. Warto również wspomnieć, że w przypadku użycia transoptorów szczelinowych jako czujników obrotu nie należy montować elementów R3, R4 oraz C6 i C7. Są one niezbędne wyłącznie w przypadku enkodera mechanicznego.

Ostatnim etapem uruchamiania urządzenia jest podłączenie do złącza ENC odpowiedniego sensora. W przypadku enkodera mechanicznego korzystamy z 3 wyprowadzeń złącza ENC: sygnałowych oznaczonych jako 1 i 2 oraz masy oznaczonej numerem 3. W przypadku czujników szczelinowych korzystamy dodatkowo z wyprowadzenia numer 4, które dostarcza napięcia zasilania tym czujnikom. Oczywiście wyjście każdego z czujników podłączamy do innego złącza sygnałowego (1 lub 2). Na koniec ustawiamy parametry konfiguracyjne, korzystając z menu urządzenia.

CKSEL3...0: 0010

SUT1...0: 10

CKDIV8: 0

CKOUT: 1

DWEN: 1

EESAVE: 0

BODLEVEL2…0: 110

Obsługa urządzenia

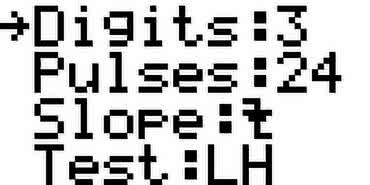

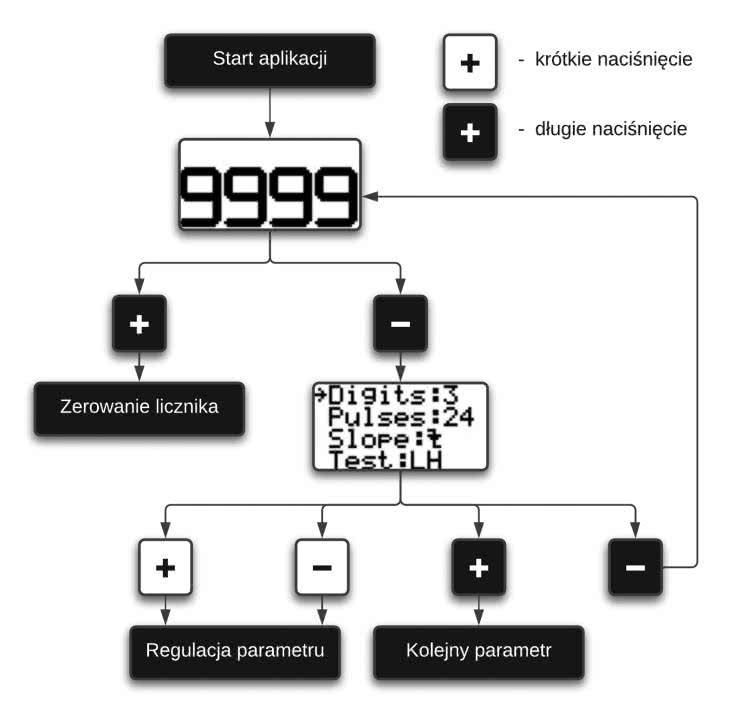

Układ standardowo służy do pomiaru liczby obrotów związanego z nim elementu mechanicznego (za pomocą odpowiedniego sensora), w związku z czym podstawowym trybem pracy urządzenia jest wyświetlanie liczby obrotów. Niemniej jednak z uwagi na to, że jest to rozwiązanie dość uniwersalne, przewidziano stosowne menu konfiguracyjne, za pomocą którego ustawiamy parametry sprzętowe podłączonego czujnika, jak też inne wartości konfiguracyjne. Menu konfiguracyjne urządzenia sCounter pokazano na rysunku 4.

Jak widać, ustawiamy następujące parametry:

- Digits – liczba cyfr, jakie wyświetla licznik obrotów (3 lub 4),

- Pulses – liczba impulsów podłączonego czujnika na jeden obrót wału,

- Slope – rodzaj zbocza, które generuje zliczanie impulsów (rosnące, opadające).

Dodatkowa pozycja tego menu niepodlegająca regulacji to pozycja Test. Umożliwia ona poprawne, wzajemne ustawienie podłączonych czujników szczelinowych, tak aby każdy z nich w danym położeniu wystawiał na wyjście inny stan logiczny. Oczekiwane wartości to: LH lub HL. Jest to konieczne dla poprawnego zliczania i detekcji kierunku obrotów przez 2 czujniki szczelinowe położone obok siebie i obsługiwane przez to samo koło szczelinowe. Niezbędna może okazać się modyfikacja standardowego koła szczelinowego i jego odpowiednie położenie w stosunku do czujników szczelinowych, co należy dobrać na drodze eksperymentalnej. Sposób obsługi urządzenia sCounter i znaczenie poszczególnych przycisków funkcyjnych pokazano na rysunku 5.

Wyjście z systemu menu powoduje zapamiętanie wszystkich parametrów konfiguracyjnych w nieulotnej pamięci EEPROM mikrokontrolera. Warto również podkreślić, że podczas normalnej pracy licznika wprowadziłem bardzo efektowny efekt animacji przypominający swoim działaniem pracę starych liczników mechanicznych, gdzie zmianie znaku towarzyszyło przesunięcie się jednego znaku w górę lub w dół i wskoczenie na jego miejsce znaku kolejnego (w przypadku liczników były to oczywiście cyfry). Muszę przyznać, że wygląda to nadspodziewanie efektownie.

Robert Wołgajew, EP

- R1, R2: 4,7 kΩ

- R3…R5: 10 kΩ

- C1: tantalowy 47 μF/10 V (SMD B/3528)

- C2, C5…C7: 100 nF ceramiczny X7R (SMD0805)

- C3, C4: 10 μF/10 V tantalowy (SMD A/3216)

- U1: ATtiny84A (SOIC14)

- U2: TS5204CX33 (SOT23)

- D1: BAT54 (SOT23)

- OLED: wyświetlacz OLED 64×32 px, 0,49”, I²C, 15×16 mm

- PWR: gniazdo męskie kątowe 2 piny (NSL25-2W)

- ENC: gniazdo męskie kątowe 4 piny (NSL25-4W)

- MINUS, PLUS: microswitch TACT wysokość 6 mm

Zaloguj

Zaloguj