- moduł centralny wyposażony w duży 7-calowy kolorowy wyświetlacz,

- pozwala niezależnie sterować mocą oraz czasem świecenia dwóch lamp,

- pozwala sterować prędkością obrotową oraz zmieniać kierunek obrotów frezarki do paznokci,

- zawiera dwa osobne czasomierze, które generują sygnał dźwiękowy po odmierzeniu czasu do zera,

- zasilanie 12 V z zasilacza lub akumulatora.

Jednym z istotnych założeń projektowych było dostosowanie urządzenia do zasilania 12 V. W salonie kosmetycznym w którym pracuje moja żona zdarzały się przerwy w dostawie prądu, dlatego podczas rozwijania projektu postanowiłem, że będzie zasilany napięciem 12 V. Dzięki temu, w razie potrzeby można stację zasilać z akumulatora 12 V.

Stacja pozwala niezależnie regulować moc każdej z dwóch lamp UV oraz ich czas świecenia. Czasomierz może odliczać czas świecenia osobno dla lampy lewej jak i dla prawej. Mamy też możliwość sterowania frezarką do paznokci – z poziomu menu użytkownika w łatwy sposób ustawimy prędkość obrotową oraz kierunek obrotów. W dodatkowym podmenu można uruchomić dwa osobne czasomierze. W momencie kiedy czasomierze odliczą czas do zera zostaje wyzwolony sygnał dźwiękowy. Dla wygody możemy też zmienić jasność podświetlenia wyświetlacza. Wszystkie wprowadzone przez użytkownika zmiany, tzn. moc poszczególnych lamp oraz ustawienia frezarki zostają zapamiętane. Myślę, że projekt może być szczególnie ciekawy dla Pań, które interesują się elektroniką.

Budowa i działanie

Cała stacja manicure zasilana jest zewnętrznym zasilaczem o napięciu 12 V i wydajności prądowej 10 A. Jednostka sterująca składa się z wyświetlacza podłączonego do płytki PCB na której znajduje się mikrokontroler sterujący oraz pozostałe elementy elektroniczne.

Kolejnymi elementami w jednostce sterującej są cztery moduły, które zawierają przetwornice podwyższające z 12 V na 24 V. Każdy moduł ma na wyjściu źródło prądowe ograniczające prąd diod LED. Do zasilania jednej lampy (lewej lub prawej) potrzebne są dwa moduły z przetwornicami – każdy zasila po siedem połączonych szeregowo diod POWER LED UV, w każdej lampie znajduje się w sumie po czternaście diod LED UV.

W przetwornicach wydzielają się względnie duże ilości ciepła, dlatego płytki są przymocowane do aluminiowego radiatora znajdującego się w obudowie lampy. Mocowanie zrealizowane jest za pomocą silikonowej podkładki izolacyjnej oraz pasty termoprzewodzącej.

Wszystkie elementy przełączające w przetwornicach (tranzystory) mimo że są w obudowie SMD mają przyklejone od góry za pomocą kleju termoprzewodzącego małe radiatory. Dodatkowo, do wspólnego dużego radiatora został przymocowany czujnik temperatury – termistor, który jest podłączony do głównej płytki PCB, na której znajduje się prosty układ z przerzutnikiem Schmitta sterujący wentylatorem przymocowanym do tej płytki, w celu polepszenia odprowadzania ciepła.

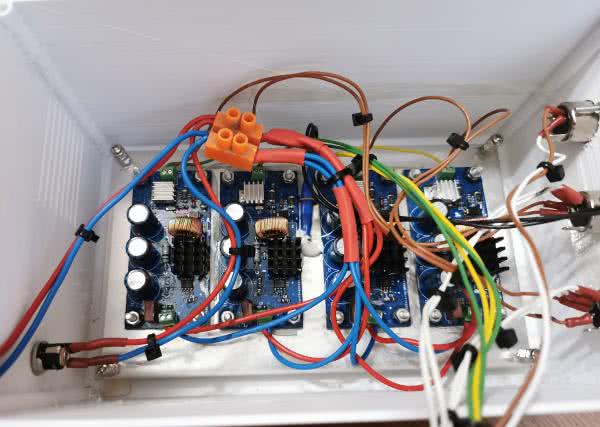

Z płytek PCB za pomocą złącz ARK wyprowadzone są sygnały do gniazd DIN-5. Jednostkę sterującą, frezarkę oraz lampy łączy się za pomocą złącz DIN. Zmontowaną jednostkę sterującą prezentuje fotografia 1.

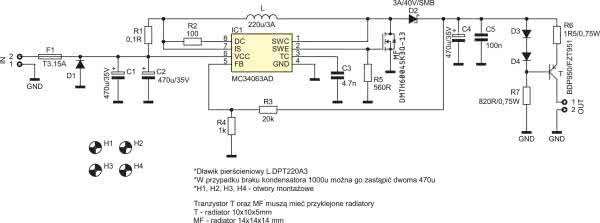

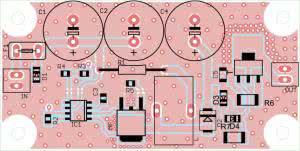

Moduły przetwornic typu boost bazują na kontrolerze typu MC34063. Schemat ideowy modułu został pokazany na rysunku 1. Zasilanie jest doprowadzone przez bezpiecznik zwłoczny F1 o prądzie znamionowym 3,15 A, a za bezpiecznikiem znajduje się dioda prostownicza zabezpieczająca układ przed podaniem zasilania o odwrotnej polaryzacji. Kondensatory C1, C2 stanowią bufor prądowy dla przetwornicy. Rezystor R1 ogranicza maksymalny prąd impulsowy. Za pomocą tranzystora MF sterowanego bezpośrednio z układu IC1 jest zwierany oraz rozwierany do masy dławik L, w wyniku czego kondensatory C4, C5 są ładowane podwyższonym napięciem, aż do uzyskania żądanej wartości 24 V. Dioda Schottky’ego D2 zabezpiecza kondensatory C4 oraz C5 przed rozładowaniem. Dodatkowy kondensator C5 pomaga w filtrowaniu otrzymanego napięcia.

Rezystory R3 oraz R4 stanowią dzielnik napięciowy za pomocą, którego zmierzone napięcie wyjściowe jest porównywane z napięciem referencyjnym przetwornicy MC34063. Rezystor R5 umieszczony pomiędzy bramką a źródłem pomaga w odprowadzaniu ładunku z bramki tranzystora.

Ostatnim stopniem modułu jest dyskretne źródło prądowe, które tworzą diody prostownicze D3, D4, tranzystor T oraz rezystory R6 oraz R7. Zwiększając wartość rezystora R6 można zmniejszyć maksymalny prąd płynący przez diody LED UV.

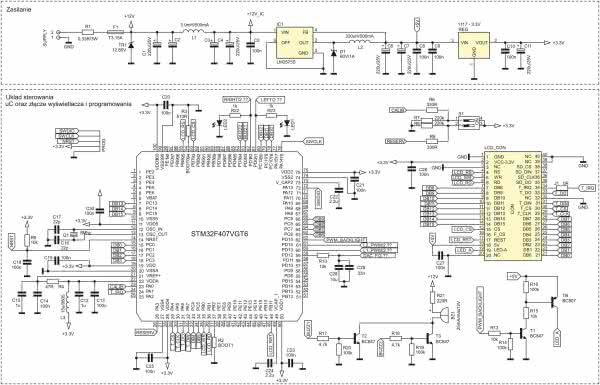

Na rysunku 2 oraz rysunku 3 został pokazany schemat ideowy głównej jednostki sterującej. Na wejściu napięcia zasilającego jest umieszczony rezystor R1 (montaż THT) a tuż za nim bezpiecznik zwłoczny o prądzie 3,15 A. Za bezpiecznikiem znajduje się transil jednokierunkowy o napięciu 12,85 V, który ma za zadanie chronić cały układ przed pojawieniem się przepięcia oraz przed omyłkowym podaniem napięcia o odwrotnej polaryzacji. Za diodą zabezpieczającą znajduje się filtr dolnoprzepustowy typu Pi składający się z kondensatorów C1, C2, C3, C4, C5 oraz dławika L1.

Odfiltrowane napięcie zasila przetwornicę obniżającą typu LM2575S-5V która dostarcza napięcia wyjściowego 5 V. Dławik L2, dioda Schottky’ego D1 oraz kondensatory C6, C7, C8, C9 wraz z układem IC1 tworzą typowy układ dla przetwornicy obniżającej. Za wyjściem przetwornicy znajduje się stabilizator liniowy LDO. Napięcie na wyjściu regulatora LDO wynosi 3,3 V i służy do zasilania mikrokontrolera oraz całego bloku sterowania wyświetlaczem. Ekran urządzenia został wykonany z użyciem wyświetlacza 7-calowego z wbudowanym kontrolerem SSD1963 wyposażonego w panel dotykowy z kontrolerem XPT2046. Wyświetlacz ma dwurzędowe złącze 40-stykowe o rastrze 2,54 mm.

Na płytce został umieszczony przełącznik S1 typu dipswitch oraz rezystory R6, R7, R8, R9, które podciągają dodatkowo porty procesora. Po przełączeniu przełącznika S1 a następnie podaniu zasilania na jednostkę sterującą, na wyświetlaczu zostanie uruchomiony tryb kalibracji mający na celu skalibrowanie panelu dotykowego. Złącze PROG, które jest 5 stykowe służy do zaprogramowania oraz debugowania procesora za pomocą interfejsu SWD. Jako procesor został wybrany STM32F407VGT6, ze względu na to, że ma odpowiednio dużo pamięci flash, która pozwala na przechowywanie grafik tworzących treść obrazu na wyświetlaczu. Procesor ten ma także sporo pamięci RAM, która umożliwia przechowywanie dużego obszaru ramek wyświetlacza. Wybrany mikrokontroler musiał być odpowiednio szybki, aby współpracując z kontrolerem wyświetlacza mógł przesłać dużą ilość danych pozwalających realizować różne efekty graficzne – animacje itd.

Mikrokontroler jest taktowany sygnałem 8 MHz uzyskanym z użyciem rezonatora kwarcowego Q1. Następnie sygnał taktujący jest powielany we wbudowanym w mikrokontroler bloku PLL. Kondensatory C23, C25, C21, C20, C19 filtrują zasilanie do procesora. Rezystor R5 wraz z kondensatorem C18 tworzą układ całkujący zapewniający prawidłowy reset sprzętowy generowany po podaniu zasilania. Dławik L3 wraz z kondensatorami C12, C13 tworzy filtr zasilania dla peryferiów analogowych mikrokontrolera. Ponieważ w układzie nie jest potrzebne napięcie referencyjne o dużej dokładności, w związku z tym na wyprowadzenie REF procesora jest podane napięcie zasilające poprzez filtr R4, C14, C15. Diody LED1 oraz LED2 wraz z rezystorami R22, R23 sygnalizują kierunek obrotu silnika frezarki. Rezystor R3 zapewnia prawidłowe bootowanie procesora. Rezystora R2 nie należy wlutowywać – dzięki temu, po resecie procesora, program rozpocznie działanie od właściwego adresu pamięci flash.

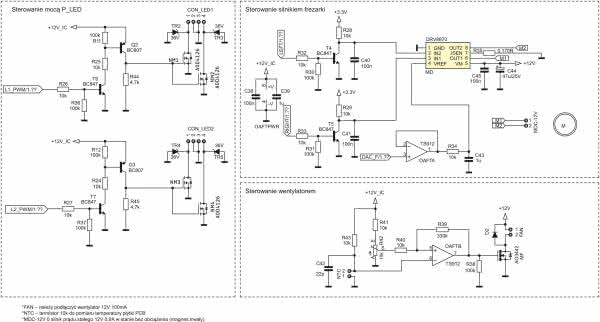

Tranzystory T2 oraz T3 wraz z odpowiednimi rezystorami (R17, R18, R19, R20) mają za zadanie załączenie sygnalizatora akustycznego z generatorem BZ1. Tranzystory T1 oraz TB wraz z rezystorami R13, R14, R15, R16 tworzą układ, który podaje zasilanie do układu podświetlenia wyświetlacza. Za pomocą rezystora R10 oraz kondensatorów C28, C29 z sygnału PWM jest formowany sygnał DAC, który następnie jest podawany na wejście wzmacniacza operacyjnego w układzie wtórnika napięciowego OAFTA.

Tranzystory T6, T7 (NPN) wraz z tranzystorami Q2, Q3 (PNP) oraz odpowiednimi rezystorami R11, R12, R26, R27, R36, R37, R24, R25, R44, R45 tworzą układy formujące odpowiednie napięcie do wysterowania tranzystorów MOSFET z kanałem typu N, tj. NM1, NM2, NM3, NM4. Diody TR2, TR3, TR4, TR5 są diodami typu transil, które zabezpieczają układ przed pojawieniem się zbyt wysokiego napięcia z zewnątrz.

Do sterownia szczotkowego silnika prądu stałego został używany driver MD typu DRV8870. Na jego wyprowadzenie REF podawane jest napięcie z wyjścia wtórnika emiterowego. Rezystor R34 wraz z C43 stanowią dodatkowy filtr dolnoprzepustowy. Napięcie zasilania drivera jest filtrowane za pomocą kondensatorów C44 oraz C45. Za pomocą rezystora R35 jest ustalany maksymalny prąd płynący do silnika. Kondensatory C38, C39 stanowią filtr zasilania do wzmacniacza operacyjnego OAFT. Tranzystory T4, T5 wraz z odpowiednimi rezystorami R28, R29, R30, R31, R32, R33 stanowią układ ustalający odpowiedni stan na wejściach IN1 oraz IN2 drivera, dzięki czemu wał silnika może obracać się się w lewo, prawo lub może być w położeniu swobodnym – ustawiony stan wysokiej impedancji.

Wzmacniacz operacyjny OAFTB wraz z R40, R39, R41, R43 , R38, tranzystorem MOSFET MF, diodą D2, kondensatorem C42, potencjometrem R42 stanowi układ regulatora dwustanowego z histerezą. Układ służy do sterowania pracą wentylatora 12 V. Do złącza FAN został podłączony wentylator natomiast do złącza NTC został podłączony termistor NTC o wartości 10 kΩ.

Do wyprowadzeń 1 oraz 4 złączy CON_LED1 oraz CON_LED2 zostały podłączone katody gałęzi POWER LED UV (siedem szeregowo połączonych diod LED UV).

Montaż i uruchomienie

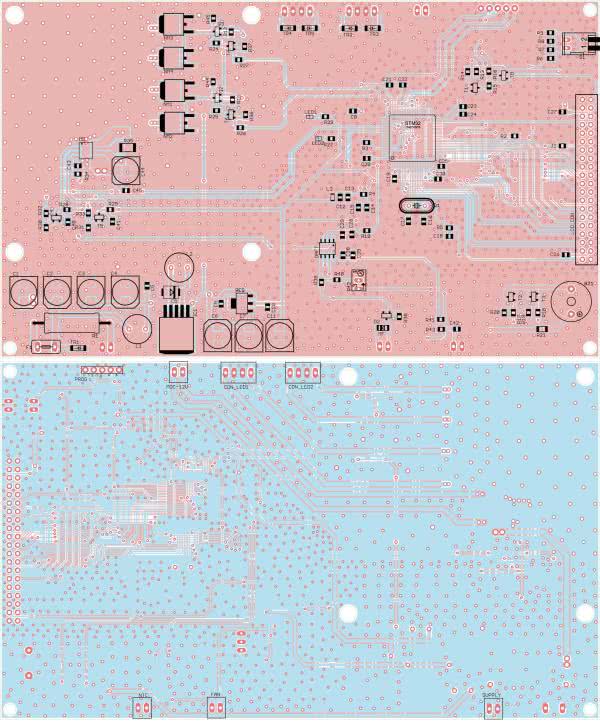

Główna płytka PCB została zaprojektowana w taki sposób aby jej wymiar był zgodny z wymiarami wyświetlacza. Jej schemat został pokazany na rysunku 4. Otwory montażowe płytki zostały umieszczone zgodnie z otworami montażowymi wyświetlacza. Na płytce został wylany obszar masy i zostały rozmieszczone przelotki aby wyrównać potencjały po obu stronach. W pobliżu elementów, w których występować może wydzielanie się ciepła zostały umieszczone większe przelotki w celu polepszenia rozpraszania tego ciepła do otoczenia. Wszystkie elementy zostały umieszczone na stronie TOP płytki PCB natomiast na stronie BOTTOM w miejscu, w którym został przymocowany wentylator płytka nie została pokryta soldermaską.

Płytka PCB, na której znajduje się przetwornica w układzie boost ma cztery otwory montażowe, służące do przymocowania jej do radiatora. Wszystkie elementy zostały umieszczone na stronie TOP aby strona BOTTOM mogła jak najlepiej przylegać za pomocą podkładki izolacyjnej do radiatora. Na płytce umieszczono dużo przelotek w pobliżu elementów na, których następują duże straty mocy w postaci ciepła. Schemat płytki został pokazany na rysunku 5.

Montaż należy rozpocząć od przylutowania wszystkich elementów odpowiedzialnych za zasilanie mikrokontrolera oraz wyświetlacza. Po przylutowaniu elementów należy podłączyć zasilanie 12 V oraz sprawdzić czy na płytce głównej znajduje się napięcie 5 V na wyjściu przetwornicy oraz 3,3 V na wyjściu stabilizatora LDO. Jeżeli napięcia są prawidłowe, to należy przylutować mikrokontroler a następnie pozostałe elementy SMD. Po przylutowaniu elementów SMD można przylutować wszystkie pozostałe elementy przewlekane.

Za pomocą złącza do programowania, z użyciem programatora np. ST-Link V2 oraz programu STM32 ST-LINK Utility, należy zaprogramować pamięć mikrokontrolera. Podczas tej operacji najlepiej mieć podłączony wyświetlacz ponieważ po zakończeniu procedury programowania do pamięci flash mikrokontrolera, automatycznie zostaje wyświetlona na wyświetlaczu procedura kalibracji panelu dotykowego. W tym czasie należy np. rysikiem dotknąć i trzymać pojawiające się trzy kropki na wyświetlaczu. Pierwsza kropka pojawi w lewym górnym rogu wyświetlacza, po tej kropce kolejna pojawi się u dołu wyświetlacza w środkowej jego części, natomiast ostatnia pojawi się w prawym górnym rogu wyświetlacza. Po prawidłowo przeprowadzonej procedurze kalibracji można swobodnie poruszać się po menu użytkownika.

Kolejnym, zadaniem jest montaż 4 płytek z przetwornicami podwyższającymi. Montaż należy rozpocząć od przylutowania wszystkich elementów SMD, a następnie elementów THT. Po przylutowaniu wszystkiego należy płytki podłączyć do zasilacza 12 V i sprawdzić czy na wyjściu przetwornicy tzn. na kondensatorach C4, C5, występuje napięcie 24 V. Jeżeli przetwornica podwyższa napięcie prawidłowo należy do wyjścia podłączyć niewielkie obciążenie i sprawdzić amperomierzem czy wartość prądu płynącego ze źródła prądowego jest prawidłowa.

Jeżeli wszystko zostało przetestowane można przejść do złożenia całego układu i sprawdzenia czy wszystko działa prawidłowo. Anody łańcuchów LED (siedem połączonych szeregowo diod POWER LED UV) należy podłączyć do wyjść źródeł prądowych płytek z przetwornicami podwyższającymi, natomiast natody gałęzi Ledowych należy podłączyć do wejść CON_LED1 oraz CON_LED2 na głównej płytce PCB. Do wyjścia MDC-12V na głównej płytce PCB należy podłączyć silnik prądu stałego o napięciu znamionowym 12 V.

W projekcie został zastosowany silnik o prądzie znamionowym 0,9 A (bez obciążenia) natomiast można zastosować silnik o mniejszym prądzie znamionowym, lecz wtedy należy dobrać odpowiednio rezystor R35.

Do wyjścia FAN należy podłączyć wentylator 12 V. W projekcie został użyty wentylator o wymiarach 80×80 mm – na głównej płytce PCB są przygotowane odpowiednie otwory montażowe. Do wejścia NTC należy podłączyć termistor 10 kΩ a następnie wyregulować próg zadziałania wentylatora za pomocą potencjometru R42.

Gdy wszystko jest ze sobą podłączone należy sprawdzić po podłączeniu zasilania czy diody POWER LED UV są prawidłowo sterowane z jednostki sterującej, czy jest możliwość zmiany mocy ich świecenia oraz czy silnik prądu stałego jest prawidłowo sterowany z jednostki sterującej. Jeżeli wszystko zostanie sprawdzone i działa prawidłowo można przejść do montażu całego układu w obudowie. Ten etap został pokazany na fotografii 2 i fotografii 3.

Obudowa

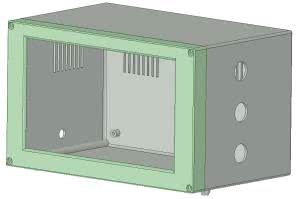

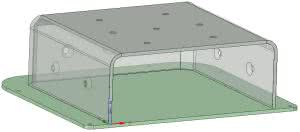

Dla urządzenia zostały zaprojektowane obudowy: dla jednostki sterującej, dla obu lamp oraz obudowa dla silnika prądu stałego wraz z podstawką. Wszystkie obudowy zostały wykonane za pomocą drukarki 3D. W pierwszej kolejności należy wydrukować obudowę jednostki sterującej, która została pokazana na rysunku 6. Składa się z dwóch części – ramki, do której należy przymocować główną płytkę PCB wraz z wyświetlaczem oraz tylnej części w której należy umieścić płytki z przetwornicami umieszczone na aluminiowym radiatorze. Po zmontowaniu obu części obudowy należy skręcić ją śrubkami 3 mm.

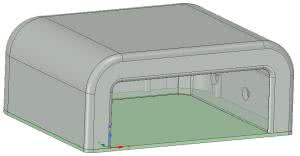

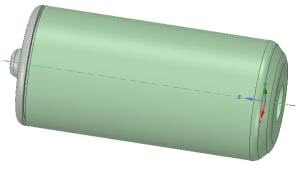

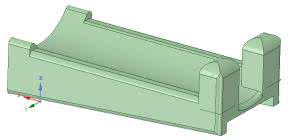

Drugą zaprojektowaną obudową jest obudowa lamp. Składa się ona z trzech części: zewnętrznej, wewnętrznej oraz podstawki. Część wewnętrzną należy po wydrukowaniu złożyć z podstawką a następnie skleić. Na części wewnętrznej należy przykleić dwa łańcuchy diod POWER LED UV. Po zmontowaniu wszystkiego, obie części należy skręcić śrubkami 3 mm z zewnętrzną częścią obudowy. Projekt wszystkich części obudowy został pokazany na rysunku 7 i rysunku 8.

Obudowa silnika składa się z dwóch części. Do głównej części należy wsunąć silnik a następnie można założyć pokrywkę i ją przykleić. Na rysunku 9 został pokazany projekt obudowy wraz z pokrywką, natomiast na rysunku 10 znajduje się projekt podstawki dla silnika.

Kompletne urządzenie w obudowach wykonanych z tych projektów zostało pokazane na fotografii 4.

Obsługa urządzenia

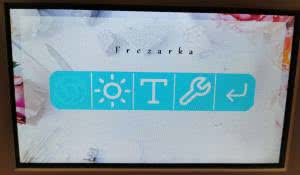

Po podłączeniu zasilania na środku wyświetlacza pojawia się pięć ikonek. Ostatnią ikonką jest symbol ENTER. Po dotknięciu pierwszej, drugiej, trzeciej lub czwartej ikonki zaznaczamy podmenu do którego chcemy wejść. Po zaznaczeniu podmenu należy dotknąć ikonkę ENTER, aby wejść do danego podmenu. Aby wyjść z danego podmenu w prawym górnym rogu należy dotknąć ikonkę krzyżyka.

Menu główne zostało pokazane na rysunku 11. Po zaznaczeniu danego podmenu w menu głównym nad ikonkami zostaje wyświetlona nazwa danego podmenu. Pierwsza ikonka odpowiada za podmenu sterowania frezarką. Druga ikonka odpowiada za podmenu sterowania lampami. Trzecia ikonka to podmenu czasomierzy, a przedostania ikonka to podmenu ustawień.

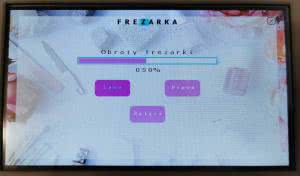

Podmenu FREZARKA zostało pokazane na rysunku 12. W tym podmenu zmieniając wypełnienie paska „Obroty frezarki” możemy zmieniać prędkość obrotową frezarki. Aby załączyć frezarkę należy dotknąć przycisk załącz. W celu zmiany kierunku obrotów frezarki należy dotknąć przycisk „Lewo” lub „Prawo”.

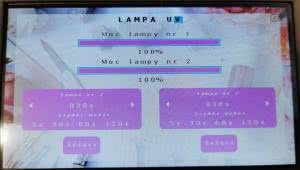

Na rysunku 13 zostało pokazane podmenu LAMPA UV. W tym podmenu zmieniając wypełnienie pasków mocy możemy zmieniać moc lamp UV. Pod paskami znajdują się czasy, które odmierza, czasomierz od momentu załączenia lampy do momentu jej wyłączenia. Czasy te można regulować ręcznie używając do tego celu strzałek lub wybrać dany czas z czasów szybkiego wyboru, które znajdują się pod czasomierzami. Aby załączyć daną lampę należy dotknąć przycisk załącz.

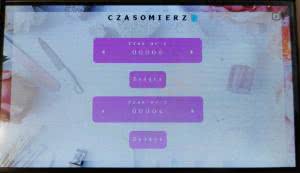

Na rysunku 14 zostało pokazane podmenu CZASOMIERZ, w którym możemy ustawić dwa niezależne czasy, od których odlicza czasomierz. W momencie gdy czasomierz odliczy czas do zera zostaje uruchomiony sygnał dźwiękowy trwający dwie sekundy. Aby załączyć dany czasomierz wystarczy dotknąć przycisk ZAŁĄCZ.

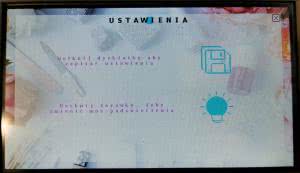

Podmenu USTAWIENIA zostało pokazane na rysunku 15. W tym podmenu mamy możliwość zapisania wszystkich ustawień poprzez dotknięcie ikonki dyskietki. Po dotknięciu przycisku dyskietki po zapisie wszystkich ustawień na wyświetlaczu zostaje uruchomiona animacja ikonki dyskietki. W podmenu, dotykając ikonki żarówki, możemy zmieniać stopień podświetlenia wyświetlacza.

Film prezentujący działanie stacji manicure:

Krzysztof Miękus

lordwest1989@tlen.pl

- R1: 0,33 Ω/3 W (THT)

- R3: 510 Ω (SMD0805)

- R4: 47 Ω (SMD0805)

- R5, R10, R13, R15, R24, R25, R26, R27, R28, R29, R32, R33, R34, R40, R41, R43: 10 kΩ (SMD0805)

- R6, R9: 330 Ω (SMD0805)

- R7, R8: 220 kΩ (SMD0805)

- R11, R12, R14, R16, R19, R20, R30, R31, R36, R37, R38: 100 kΩ (SMD0805)

- R17, R18, R44, R45: 4,7 kΩ (SMD0805)

- R21: 220 Ω (SMD1206)

- R22, R23: 1 kΩ (SMD0805)

- R35: 0,17 Ω (SMD2010)

- R39: 330 kΩ (SMD0805)

- R42: 10 kΩ (HELITRIM)

- C1, C2, C3, C4, C6, C7, C11: 220 μF/25 V (SMD)

- C5, C8, C9, C10, C13, C14, C18, C19, C20, C21, C23, C25, C26, C27, C30, C38, C40, C41, C45: 100 nF (SMD0805)

- C12, C15, C39C43: 1 μF (SMD0805)

- C16, C17, C42: 22 pF (SMD0805)

- C22, C24: 2,2 μF (SMD0805)

- C28: 10 μF (SMD0805)

- C29: 33 nF (SMD0805)

- C44: 47 μF/25 V (SMD)

- D1: 60 V/1 A (SMB)

- D2: (MINIMELF)

- TR1: transil 12,85 V (DO214AC)

- TR2, TR3, TR4, TR5: transil 36 V (DO214AC)

- LED1: dioda LED SMD0805)

- LED2: dioda LED (SMD0805)

- Q2, Q3: BC807 (SOT23)

- T1, T2, T3, T4, T5, T6, T7, TB: BC847 (SOT23)

- U2: STM32F407VGT6 (LQFP100)

- IC1: LM2575S (TO263-5)

- OAFT: TS912 (SO8)

- MD: DRV8870 (SO8POWERPAD)

- MF: AO3442 (SOT23)

- NM1, NM2, NM3, NM4: AOD4126 (TO252)

- REG: 1117-3,3 V (SOT223)

- BZ1: buzer 25 mA/max 12 V

- F1: bezpiecznik 3,15 A

- Q1: rezonator kwarcowy 8 MHz (HC49)

- CON_LED1, CON_LED2: złącze ARK4 2,54 mm

- FAN, MDC-12, NTC, SUPPLY: ARK2 2,54 mm

- J1: zwora SMD (SMD0805)

- L1: 3,9 mH/500 mA (THT)

- L2: 330 μH/500 mA (THT)

- L3: 15 μH/0805 (SMD0805)

- LCD_CON: CONDISP7 (GOLDIN2×20)

- PROG: GOLDPIN5 (GOLDPIN5PIN)

- S1: dipswitch 1×2

- R1: 0,1 Ω (THT)

- R2: 100 Ω (SMD0805)

- R3: 20 kΩ (SMD0805)

- R4: 1 kΩ (SMD0805)

- R5: 560 Ω (SMD0805)

- R6: 1,5/0,75 W Ω (SMD2010)

- R7: 820 Ω/0,75 W (SMD2010)

- C1, C2, C4: 470 μF/35 V (E5-13)

- C3: 4,7 nF (SMD0805)

- C5: 100 nF (SMD1206)

- D1, D3, D4: (MINIMELF)

- D2: 3 A/40 V/SMB (SMB)

- IC1: MC34063AD (SOIC8)

- MF: DMT6004SK3Q-13 (TO252)

- T: BDP950/FZT951 (SOT223)

- F1: bezpiecznik 3,15 A

- L: dławik 220 μH/3 A

- IN, OUT: złącze ARK 2,54 mm

Zaloguj

Zaloguj