- pomiar częstotliwości pracy VFO (na obu pasmach: 40 m oraz 80 m),

- zapamiętywanie kluczowych trybów pracy,

- możliwość zaadaptowania do innych konstrukcji,

- zasilanie 5 V DC.

Montaż i uruchomienie modułu kontrolno-sterującego

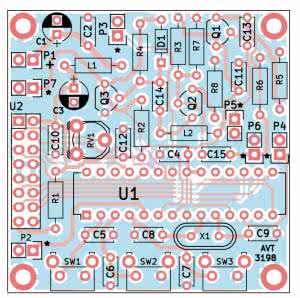

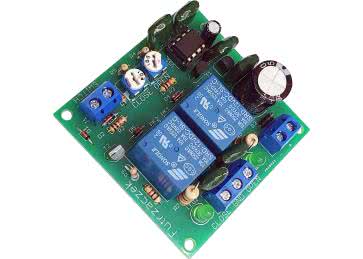

Montaż modułu kontrolno-sterującego należy wykonać zgodnie ze schematem z rysunku 4 pokazującym schemat płytki PCB wraz z rozmieszczeniem elementów. Montaż należy rozpocząć od elementów najniższych (rezystory, diody) aż do coraz wyższych (podstawka pod mikrokontroler, kondensatory, złącza portów zewnętrznych itd.).

Jeżeli moduł będzie standardowo montowany i wykorzystywany w odbiorniku „Dosia”, to nie ma potrzeby montażu elementów opcjonalnego bloku wzmacniaczy wstępnych, a jedynie należy zamontować złącza „goldpin” dla portów: P1 (wejście zasilania modułu), P2...P4 (wyjścia sterujące innymi modułami odbiornika) oraz P7 (wejście pomiarowe „C”, przeznaczone do pomiaru częstotliwości cyfrowego sygnału z generatora VFO). Informacje dotyczące zakresu montażu elementów opcjonalnego bloku wzmacniaczy wstępnych wynikają wprost z opisu zasady działania i właściwości prezentowanego modułu, a także sposobu jego wykorzystania. W zależności od potrzeb montujemy dodatkowo: rezystory R2...R8, kondensatory C11...C15, dławik L2, diodę D1, tranzystory Q1...Q3 oraz (alternatywnie) wyprowadzenia portów P5 (wejście pomiarowe „A”) albo P6 (wejście pomiarowe „B”).

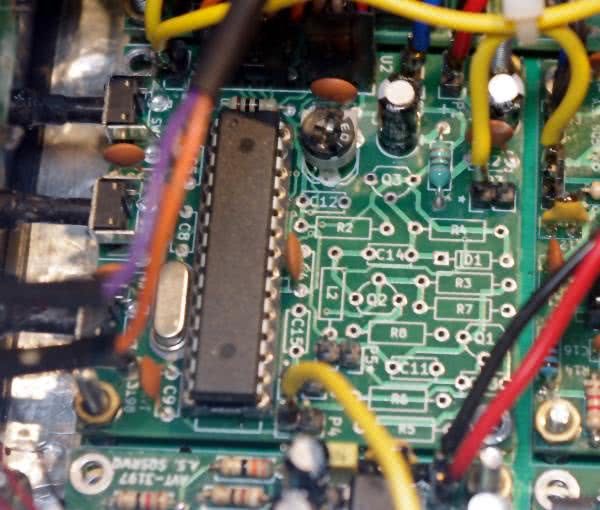

Na fotografii 1 pokazano zmontowany i zamocowany do płyty podstawy moduł kontrolno-sterujący – w wersji przeznaczonej do pracy w odbiorniku „Dosia”, tzn. bez elementów opcjonalnego bloku wzmacniaczy wstępnych. Widać na niej m.in. przyciski sterujące SW1...SW3, potencjometr regulacji kontrastu LCD RV1 oraz elementy łączenia z wyświetlaczem LCD.

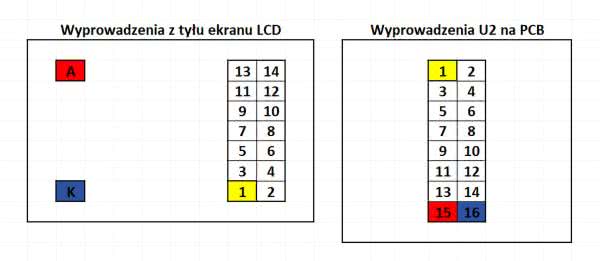

Dokładny schemat powiązań kablowych modułu AVT-3198 z wyświetlaczem LCD U2, pokazano na rysunku 5 (dla zwiększenia czytelności zrezygnowano z naniesienia na rysunku połączeń elektrycznych, jednak pełna informacja wynika z podanej numeracji wyprowadzeń lub kolorów poszczególnych pól). Fizyczna realizacja ostatniego z wymienionych tutaj połączeń: LCD-MCU została szczegółowo opisana w kolejnym ustępie – przy okazji omawiania szczegółów montażu całości urządzenia w dedykowanej obudowie „KRADEX Z-1”. Prawidłowo zmontowany i uruchomiony moduł przeznaczony do zastosowania w odbiorniku „Dosia”, wymaga jedynie regulacji kontrastu wyświetlacza LCD za pomocą potencjometru montażowego RV1.

Połączenia z pozostałymi modułami należy wykonać zgodnie ze schematem blokowo-montażowym odbiornika (rysunek 1 z pierwszej części artykułu). Pomocne będą także schematy elektryczne powiązanych modułów:

- filtrów w.cz. AVT-3190,

- mieszacza i amplifiltrów AVT-3191,

- generatora VFO AVT-3195,

- bloku ARW/AGC AVT-3196,

- przedstawionych we wcześniejszych częściach publikacji.

Montaż paneli i całości urządzenia w dedykowanej obudowie

Poprawny i skuteczny montaż kompletnego odbiornika „Dosia” w dedykowanej obudowie „KRADEX Z-1” nie wymaga szczególnych umiejętności praktycznych, jednak wskazane jest zachowanie reguł pracy oraz kolejności działań, przedstawionych w dalszej części tego ustępu. Na fotografii 2 zaprezentowano ogólny widok całości wnętrza zmontowanego egzemplarza modelowego odbiornika. Pokazuje w jaki sposób uporządkowane zostały poszczególne grupy połączeń kablowych oraz jak zaaranżowano rozmieszczenie zewnętrznych podzespołów, których montaż wprost na płytkach drukowanych poszczególnych modułów nie był możliwy. Jako swego rodzaju „przewodnik montażu” całego urządzenia powinna służyć ostateczna wersja schematu blokowo-montażowego odbiornika (rysunek 1 z pierwszej części artykułu).

Montaż finalnej wersji odbiornika warto rozpocząć od uporządkowania i pogrupowania połączeń kablowych pomiędzy poszczególnymi modułami oraz elementami znajdującymi się na tylnym panelu obudowy. Fotografia 3 przybliża szczegóły montażu poszczególnych części modelowego egzemplarza odbiornika widziane z dogodnej perspektywy.

Na fotografii 4 widać dokładnie sposób zagospodarowania tylnego panelu obudowy, natomiast fotografia 5 ukazuje jego zewnętrzną stronę – z naklejonymi opisami gniazda antenowego i słuchawek, wejścia i włącznika zasilania odbiornika oraz pokrętła tłumika sygnału w.cz. (potencjometru „RF GAIN”).

Potencjometr tłumika „RF GAIN” został ostatecznie zlokalizowany z tyłu obudowy z trzech zasadniczych powodów. Po pierwsze, prowadzenie długich ekranowanych przewodów koncentrycznych na przedni panel obudowy mogłoby okazać się uciążliwym rozwiązaniem dla mniej doświadczonych konstruktorów. Po drugie, na przednim panelu obudowy jest stosunkowo niewiele miejsca i dlatego skupiono na nim tylko najważniejsze, absolutnie niezbędne elementy manipulacyjne. Po trzecie, z racji na bardzo wysoką odporność na przesterowania i ich intermodulacyjne skutki w odbiorniku homodynowym, jakim jest „Dosia”, regulowany tłumik w.cz. można potraktować jako element fakultatywny i w zasadzie może zostać pominięty (konieczne będzie jednak wtedy umieszczenie zwory pomiędzy „gorącymi” wyprowadzeniami tego potencjometru na PCB filtrów w.cz.).

Formatki naklejek opisowych na tylny panel obudowy są dostępne w materiałach dodatkowych do tego projektu (do wydrukowania w rozdzielczości 300 DPI – najlepiej na drukarce laserowej i papierze fotograficznym). W egzemplarzu modelowym elementy opisujące tylny panel obudowy zostały naklejone za pomocą odpowiednio przyciętych fragmentów przezroczystej taśmy samoprzylepnej dwustronnej. Następnie, dla zwiększenia ich trwałości i estetyki, naklejono na nie odcinki przezroczystej folii jednostronnie samoprzylepnej, oryginalnie przeznaczonej do wykonywania nadruków opisujących.

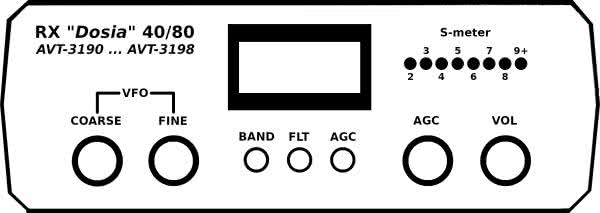

Po uporządkowaniu wszystkich możliwych połączeń wewnątrz układu odbiornika (przewody połączeniowe powinny być skrócone do niezbędnego minimum i, w miarę możliwości, skręcone w powiązane ze sobą pary lub trójki a następnie spięte odcinkami jak najcieńszych opasek samozaciskowych) można przystąpić do montażu elementów, które powinny trafić na przedni panel obudowy. Rysunek 6 ukazuje dedykowany projekt maskownicy przedniego panelu odbiornika „Dosia” (dostępny w materiałach dodatkowych do tego projektu – do wydrukowania w rozdzielczości 300 DPI – najlepiej na drukarce laserowej).

Maskownicę przedniego panelu należy wydrukować w dwóch egzemplarzach, przy czym pierwszy egzemplarz, to swego rodzaju „brudnopis”, który po wycięciu i tymczasowym naklejeniu na przedni panel (np. za pomocą wodnego kleju roślinnego – do papieru) powinien posłużyć do wykonania odpowiednich otworów montażowych. Średnice otworów okrągłych (dla czterech potencjometrów i trzech przycisków) powinny zostać dostosowane do wymiarów (średnic) zastosowanych podzespołów, natomiast prostokątny otwór dla alfanumerycznego wyświetlacza LCD 2×8 znaków powinien odpowiadać wymiarom zewnętrznym czarnego, maskującego prostokąta (do sprawdzenia i ewentualnej korekty z konkretnym egzemplarzem ekranu).

Otwory okrągłe (pod potencjometry i przyciski) dogodnie jest wykonywać specjalnym wiertłem wielostopniowym na odpowiednio grubej podkładce ze średnio twardego drewna – uważając bardzo przy tym, by nie przesadzić ze średnicą wykonywanych otworów. Natomiast prostokątny otwór pod ekran LCD można wykonać przez nawiercenie odpowiednio dużej ilości niewielkich otworów (∅= 2...3 mm) wzdłuż wnętrza jego obwodu i wypiłowania pilnikiem-iglakiem pozostałości po usunięciu wnętrza prostokąta. Dogodne może okazać się także wykorzystanie miniaturowej modelarskiej tarczy ściernej – w roli małej piły obrotowej.

Po wstępnym dopasowaniu wszystkich elementów montażowych do otworów w przednim panelu obudowy należy delikatnie przeszlifować jej wszystkie krawędzie oraz płaskie powierzchnie za pomocą drobnego papieru ściernego a następnie obmyć i odtłuścić. Na tak przygotowany przedni panel obudowy należy nakleić odpowiednio dociętą, finalną wersję maskownicy. Podobnie, jak to zaproponowano w odniesieniu do elementów opisujących tylny panel, maskownicę przedniego panelu warto jest okleić od przodu przezroczystą folią jednostronnie samoprzylepną i – tak przygotowaną – nakleić na płytę panelu za pomocą odcinków przezroczystej, cienkiej taśmy dwustronnie samoprzylepnej. Fotografia tytułowa przybliża to, jak powinien zostać ostatecznie zagospodarowany przedni panel obudowy. Otwory dla indykacyjnych diod LED S-metra (o średnicy 3 mm) należy wyciąć w maskownicy najlepiej specjalnym przyrządem do wykonywania otworów w galanterii skórzanej a w panelu nawiercić wiertłem o średnicy 3 lub 3,2 mm.

Po przygotowaniu panelu frontowego można przystąpić do wstępnego umiejscowienia na nim wszystkich podzespołów. Jeśli taka próba zakończy się pomyślnie, to można przystąpić do docelowego montażu poszczególnych podzespołów na panelu czołowym – oczywiście, od jego wewnętrznej strony.

W pierwszej kolejności należy zamontować potencjometry regulacji głośności „VOL” oraz progu zadziałania układu automatycznej regulacji wzmocnienia „AGC” a nad nimi umiejscowić diody LED indykatora S-metra. Potencjometry należy umieścić osią wyprowadzeń pod kątem około 45-u stopni do poziomu tak, by nie wystąpiła kolizja mechaniczna z wyprowadzeniami diod LED. Wiązki przewodów, prowadzących do końcówek potencjometrów po zalutowaniu warto uformować na ciepło (np. za pomocą suszarki do włosów) i przymocować do przedniego panelu za pomocą kleju „na gorąco” – tak, by po zamknięciu obudowy ułożyły się w uporządkowany sposób, uniemożliwiający przenikanie zakłóceń z innych części układu i pozostałych kabli połączeniowych. Długość przewodów łączących potencjometry głośności i regulacji A.R.W. powinna być jak najmniejsza, jednak umożliwiająca dogodną realizację prac montażowych (w tym lutowanie i klejenie) na przednim panelu wyjętym z dedykowanych ramek w obudowie.

Diody LED wskaźnika siły sygnału odbieranego (S-metra) powinny zostać wciśnięte w otwory montażowe krótszymi elektrodami (katodami) powyżej dłuższych elektrod (anod), przy czym wyprowadzenia katod należy odgiąć ku górze w odległości około 0,5...1 cm od przezroczystych cokołów diod LED. Jeśli diody nie trzymają się ciasno w otworach montażowych, to ich pozycje można delikatnie utrwalić niewielką ilością kleju cyjanoakrylowego typu „Kropelka” w żelu, przy czym należy uważać na to, by nadmierna ilość kleju nie doprowadziła do deformacji maskownicy przedniego panelu lub zmatowienia soczewek diod LED.

W kolejnym kroku należy zamontować potencjometry strojenia generatora VFO: zgrubnego „COARSE” i dokładnego „FINE”. Należy je zamontować wyprowadzeniami do góry, a długość kabli połączeniowych dobrać tak, by możliwa była praca z panelem czołowym wyjętym z obudowy. W przypadku tego sposobu montażu łączenie przewodów do płytki modułu generatora VFO należy wykonać „na krzyż”, ponieważ w innym wypadku strojenie generatora, realizowane przez kręcenie potencjometrami w prawo (zgodnie z kierunkiem obrotu wskazówek zegara), będzie powodowało zmniejszanie odbieranej częstotliwości. Należy wyjaśnić tutaj, że typowe potencjometry regulacyjne o średnicy obudowy równej 16 mm posiadają bolce, które po wprowadzeniu w dodatkowe otwory technologiczne, wykonane w panelu obudowy, pomagają utrzymać potencjometry we właściwych pozycjach w trakcie normalnej eksploatacji. W egzemplarzu modelowym zostały one wyłamane miniaturowymi szczypcami, a dodatkowych otworów ustalających nie wykonano. Natomiast pozycje potencjometrów regulacyjnych utrwalono dodatkowo za pomocą dobrej jakości pistoletu i kleju „na gorąco”.

W kolejnym kroku należy trwale zamocować i podłączyć wyświetlacz LCD. Został on wstępnie ustabilizowany we wcześniej wykonanym otworze za pomocą niewielkiej ilości kleju cyjanoakrylowego typu „Kropelka” w żelu, a następnie pozycję wyświetlacza utrwalono od góry i od spodu za pomocą odpowiedniej (nie przesadzonej) ilości kleju „na gorąco”. Połączenia elektryczne ekranu LCD z modułem kontrolno-sterującym wykonano zgodnie ze schematem powiązań kablowych, pokazanym na rysunku 4, za pomocą gotowych przewodów połączeniowych, zakończonych wsuwkami żeńskimi typu „goldpin”. To rozwiązanie zastosowano z uwagi na potencjalne trudności w ręcznym wykonaniu tak dużej ilości połączeń lutowanych i związanych z nim znacznym ryzykiem błędów montażowych. Należy zastosować najkrótsze dostępne przewody, by zminimalizować ryzyko powstawania zakłóceń w innych modułach odbiornika oraz w połączeniach między nimi. Trzeba bowiem pamiętać o tym, że częstotliwości przebiegów cyfrowych, występujących w połączeniach między mikrokontrolerem MCU a wyświetlaczem LCD są na tyle niskie, że w przypadku zbyt długich połączeń pochodzące z nich zakłócenia harmoniczne niewątpliwie będą przenikały do innych czułych obwodów całego układu. Na fotografii 3 widać rozwiązanie z modelowego egzemplarza odbiornika. Zbyt długą wiązkę kabli MCU-LCD pospinano dość ściśle kilkoma cienkimi poliestrowymi opaskami samozaciskowymi i zamocowano do słupka montażowego obudowy. Wiązka przebiega ponad modułem generatora VFO, który przy poprawnym wykonaniu powinien być bardzo odporny na wspomniane zakłócenia.

Po prawidłowym zamocowaniu mechanicznym i podłączeniu elektrycznym wyświetlacza LCD można przystąpić do podłączenia diod LED indykatora S-metra do jego modułu wykonawczego. To, jak to zrealizowano w egzemplarzu modelowym, pokazuje fotografia 3. W tym konkretnym przypadku autor projektu poszedł nieco „na łatwiznę” po to, by uprościć i przyspieszyć prace instalacyjne. Końcówki trwale zamocowanych w przednim panelu obudowy diod LED skrócono do dogodnych montażowo wymiarów. Ich anody podłączono wprost do odpowiednich wyprowadzeń „goldpin” w module S-metra za pomocą odcinków tzw. „kynaru” (połączenia w czerwonej izolacji).

Natomiast katody diod LED połączono elektrycznie razem za pomocą krótkiego odcinka srebrzanki, a następnie dołączono także z zastosowaniem „kynaru” do odpowiedniego wyprowadzenia (masy) w module S-metra (połączenie w czarnej izolacji). Takie rozwiązanie jest co prawda niezbyt estetyczne, jednak pozwala na szybki i łatwy montaż i demontaż z użyciem krótkich połączeń lutowanych. Przy okazji widać, jak istotny okazał się zwarty montaż potencjometrów regulacji głośności i dołączonych do nich kabli przyłączeniowych.

Na fotografii 2 widać szczegóły podłączenia pary niewielkich głośników (w odbiorniku zastosowano scalony wzmacniacz stereofoniczny), którą to pracę warto jest wykonać jako ostatni element montażu, ponieważ głośniki są zamocowane do górnej części obudowy. Głośniki zamocowano do obudowy za pomocą trwałych połączeń śrubowych, a przewody łączące je z wyjściami wzmacniacza audio spięto w wiązki za pomocą cienkich opasek. Wiązki przewodów do głośników mają najmniejsze możliwe długości, które umożliwiają jednak ich swobodny montaż w rozłożonej na dwie części obudowie odbiornika. Ponieważ w przewodach głośnikowych mogą płynąć stosunkowo duże prądy robocze, a pracujące głośniki generują stosunkowo silne pole elektromagnetyczne o częstotliwościach akustycznych, stwarzające ryzyko powstawania zakłóceń, a nawet pasożytniczych sprzężeń elektroakustycznych, to głośniki zlokalizowano właśnie bezpośrednio nad modułem wzmacniaczy audio, minimalizując tym samym wpływ tych elementów układu na jego małosygnałowe, wrażliwe na zakłócenia bloki.

Na koniec opisu montażu odbiornika w dedykowanej obudowie warto podkreślić fakt, że w egzemplarzu modelowym zastosowano nieco uproszczone ekranowanie, polegające na wstępnym wyklejeniu wnętrza obudowy samoprzylepną folią metalową (tu zastosowano dobrej jakości grubą folię produkcji renomowanej firmy „Scotch-3M”), która miejscowo była łączona galwanicznie z elementami masy całego układu. Zastosowanie takiego rozwiązania daje nie tylko ekranowanie czułych na zakłócenia zewnętrzne ustrojów odbiornika, ale dodatkowo zapewnia także pewną izolację termiczną całości urządzenia, poprawiającą znacznie średnioterminową stabilność częstotliwości pracy generatora VFO.

Obsługa i eksploatacja odbiornika

Obsługa i eksploatacja poprawnie zmontowanego, uruchomionego i zestrojonego odbiornika nasłuchowego „Dosia” nie powinny nastręczać jego Konstruktorowi żadnych trudności. Do odbiornika należy podłączyć zewnętrzne zasilanie +12 VDC o odpowiedniej wydajności prądowej oraz antenę odbiorczą, zakończoną zakręcaną wtyczką typu UC-1 (w tym przypadku możliwe jest też zastosowanie połączenia opartego o parę łączy BNC).

Początkującym radioamatorom, zwłaszcza tym, którzy mają niewielkie doświadczenie w konstruowaniu własnych anten i/lub niezbyt komfortowe tzw. „warunki antenowe”, polecam zastosowanie bardzo uproszczonej anteny typu „Mini-Whip”, skonstruowanej wg projektu krótkofalowca PA0RDT (jest to niewielka antena z wbudowanym własnym wzmacniaczem elektrycznym) – jednak zdecydowanie wystawionej jak najbardziej na zewnątrz poza bryłę budynku, w którym ma być eksploatowany odbiornik nasłuchowy. Zewnętrzne zasilanie stałoprądowe odbiornika można zrealizować co najmniej na dwa sposoby: za pomocą akumulatora (czy akumulatorów) lub ogniw elektrochemicznych albo z użyciem taniego, wygodnego w użyciu „wtyczkowego” zasilacza impulsowego. Pierwsze z tych rozwiązań ma te nieocenione zalety, że niewątpliwie nie generuje zakłóceń w pasmie radiowym i może być wykorzystywane „w terenie”, gdzie nie ma dostępu do sieci zasilania 230 VAC. Natomiast drugie z nich jest po prostu wygodne tam, gdzie można skorzystać z sieci energetycznej 230 VAC. Tu należy pospieszyć z wyjaśnieniem, że nie wszystkie miniaturowe „wtyczkowe” przetwornice impulsowe 230 VAC/12 VDC generują uciążliwe zakłócenia w radiowym pasmie KF (autor tego projektu sam jest w posiadaniu takiego urządzenia zasilającego, zakupionego akurat w sieci sprzedaży AVT), jednak nie jest to obowiązującą regułą. Zatem eksploatując odbiornik nasłuchowy „Dosia” w warunkach domowych, korzystne może okazać się zastosowanie odpowiedniego zasilacza transformatorowego, w którym napięcie zmienne 230 VAC o częstotliwości 50 Hz jest zamieniane na napięcie stałe stabilizowane +12 VDC bez generowania zakłóceń elektromagnetycznych o częstotliwościach przenikających do czułych obwodów odbiornika.

Po podłączeniu odbiornika do anteny i włączeniu zasilania należy wybrać pasmo i dostroić urządzenie do pożądanej częstotliwości pracy. Na rysunku 3 (z pierwszej części artykułu) pokazano i opisano panel LCD wraz z przyciskami, które zmieniają stan pracy urządzenia i równocześnie informacje, które są wyświetlane na ekranie ciekłokrystalicznym. W górnej linijce wyświetlacza pokazywana jest zmierzona częstotliwość pracy odbiornika, równa częstotliwości roboczej generatora VFO. Pomiar i wyświetlanie tej częstotliwości jest realizowane z dokładnością do 0,01 kHz, czyli 10 Hz, co należy uznać za zupełnie satysfakcjonującą precyzję jak na stosunkowo prosty odbiornik nasłuchowy.

W dolnej linijce wyświetlacza monitorowane są trzy parametry – kolejno od lewej: aktualnie odbierane pasmo KF („BAND”, wartość „80” – pasmo 80 metrów lub „40” – pasmo 40 metrów), aktualnie załączony filtr akustyczny („FLT”, wartość „PH” – filtr foniczny SSB lub „CW” – filtr telegraficzny) oraz stan załączenia układu automatycznej regulacji wzmocnienia („AGC”, „A–„ – układ wyłączony lub „A+” – układ załączony). Po ustawieniu pożądanych parametrów roboczych należy dostroić odbiornik do wybranej częstotliwości. W tym celu należy użyć umieszczonych po lewej stronie czołowego panelu obudowy (fotografia tytułowa) potencjometrów strojenia generatora VFO.

Potencjometr „COARSE” służy do zgrubnego dostrojenia odbieranej częstotliwości, natomiast potencjometr „FINE” jest przeznaczony do dokładnego ustawienia częstotliwości nasłuchu.

Po prawej stronie przedniego panelu obudowy dostępne są potencjometry regulacji progu czułości automatycznej regulacji wzmocnienia „AGC” oraz głośności odbioru „VOL”. Układ automatycznej regulacji wzmocnienia w zasadzie może być załączony na stałe, a jego próg czułości zadziałania ustawiony na minimalny poziom – tak, aby uzyskać komfortowy odsłuch w bardzo szerokim zakresie dynamiki odbieranych sygnałów radiowych. Głośność odbioru należy ustawić wg indywidualnych upodobań i dysponowanych warunków technicznych (w odniesieniu do zastosowanych typów głośników i/lub słuchawek), a w przypadku implementacji potencjometru tłumika sygnału antenowego w.cz. „RF GAIN” można go użyć wtedy, gdy odbierana stacja jest zbyt silna lub sąsiednie stacje powodują intermodulacyjne zniekształcenia odbioru (jakkolwiek, w przypadku tego odbiornika homodynowego jest to dość mało prawdopodobne).

Siłę odbieranego sygnału, niezależnie od ustawień potencjometrów: głośności oraz progu czułości automatycznej regulacji wzmocnienia, można obserwować na diodach LED wyświetlacza S-metru, którego wskazania mogą okazać się przydatne, także w przypadku eksperymentów konstruktorskich z wykorzystywaną anteną odbiorczą.

Na koniec tego ustępu warto przypomnieć Czytelnikom i Konstruktorom fakt, że odbiornik nasłuchowy „Dosia”, po włączeniu zasilania będzie potrzebował od kilku do kilkudziesięciu minut (w zależności od panujących warunków otoczenia oraz sposobu i jakości konstrukcji) na ustabilizowanie się odbieranej częstotliwości roboczej (po włączeniu zasilania urządzenia) – głównie z powodu zmian temperatury elementów generatora VFO mających wpływ na generowaną częstotliwość.

Podsumowanie projektu

Drogi Czytelniku i Konstruktorze urządzeń radiokomunikacyjnych! Jeśli czytasz ten tekst, to prawdopodobnie szczęśliwie przeszedłeś przez pełny cykl publikacji o modułowym odbiorniku nasłuchowym „Dosia”, którego jest to właśnie ostatni odcinek. Został on poświęcony opisowi modułu kontrolno-sterującego oraz temu, jak skutecznie i estetycznie zabudować całe urządzenie w dedykowanej obudowie z tworzywa sztucznego.

Warto w tym miejscu podkreślić fakt, że modułowa konstrukcja oraz podział projektu na wiele mniejszych bloków funkcjonalnych miały na celu umożliwienie mniej doświadczonym konstruktorom skupienie się na osobnym uruchamianiu mniejszych, a więc i prostszych bloków funkcjonalnych oraz na stopniowym zdobywaniu mniejszych porcji wiedzy teoretycznej i umiejętności praktycznych. Autor tego projektu żywi głęboką nadzieję, że to podejście się sprawdziło w praktyce. Dodatkową zaletą konstrukcji modułowej jest możliwość wykorzystania poszczególnych modułów w innych, własnych konstrukcjach oraz zastępowanie poszczególnych modułów w odbiorniku „Dosia” blokami wg innych koncepcji technicznych.

Na koniec chciałbym podkreślić, że chociaż ten cykl publikacyjny o odbiorniku nasłuchowym „Dosia” należy uznać za definitywnie zakończony, to w niedalekiej przyszłości planowana jest kontynuacja tego projektu, w ramach której poszczególne bloki funkcjonalne będą zastępowane ich nowocześniejszymi wersjami o atrakcyjniejszych parametrach technicznych i użytkowych.

Adam Sobczyk SQ5RWQ

sq5rwq@gmail.com

Zaloguj

Zaloguj