- Napięcie wyjściowe regulowane w zakresie 0…30 V.

- Ogranicznik prądowy regulowany w zakresie 100 mA…5 A.

- Regulacja za pomocą dwóch par potencjometrów.

- Dzielone uzwojenie transformatora dla ograniczenia mocy strat.

- Sterowanie za pomocą mikrokontrolera AVR.

- Oprogramowanie w języku Bascom AVR.

Opisane w artykule urządzenie to liniowy zasilacz stabilizowany wyposażony w możliwość quasi-płynnej regulacji napięcia wyjściowego w zakresie od 0 do 30 V oraz ograniczenia maksymalnego prądu wyjściowego, regulowanego w zakresie od 100 mA do 5 A. Regulację wymienionych parametrów wykonuje się za pomocą dwóch par potencjometrów. W każdej z par potencjometrów wartość końcową ustawianego parametru (napięcia Uwy lub prądu Iwymax) reguluje się łącznie w podzakresach: 0…25 V, 0…5 V, 0…4 A oraz 0…1 A, przy czym ustawiona wartość wypadkowa jest sumą obu wartości, np. 15 V+2,5 V i 3 A+0,5 A.

Z uwagi znaczną moc wyjściową oraz towarzyszącą jej sporą moc strat cieplnych wykonano zasilanie za pomocą transformatora sieciowego o dzielonym uzwojeniu wtórnym – w zależności od napięcia wyjściowego jest używana tylko jedna lub obie sekcje wtórne transformatora. Dodatkowo, zasilacz jest chłodzony za pomocą jednego lub dwóch wentylatorów.

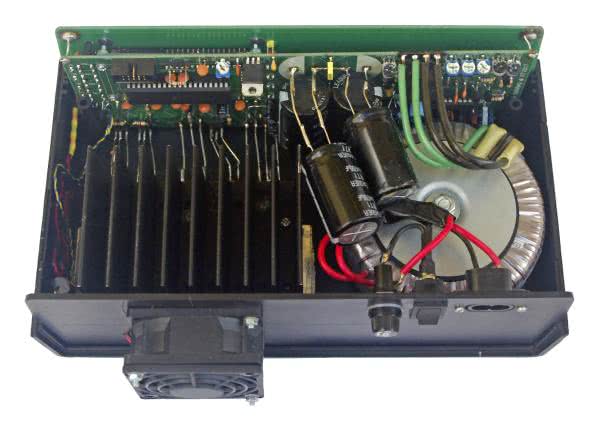

Od strony mechanicznej zasilacz jest zwartą, kompaktową konstrukcją, w której niemal każdy centymetr sześcienny przestrzeni został dobrze zagospodarowany, a cały elektroniczny układ pomiarowo-kontrolno-sterujący został ujęty w formie pojedynczej, dwustronnej płytki drukowanej, mocowanej wprost do panelu czołowego. Więcej szczegółowych informacji o właściwościach technicznych zasilacza podano w końcowej części publikacji poświęconej jego uruchomieniu, regulacji, parametryzacji i obsłudze bieżącej.

Opis konstrukcji i zasada działania

Na rysunku 1 pokazano schemat ideowy zasilacza. Konstrukcję urządzenia zasadniczo można podzielić na trzy główne części: analogowy wykonawczy blok stabilizatora liniowego (z komutatorem transformatora, prostownikiem i filtrami), blok kontrolno-sterujący (z mikroprocesorem, wyświetlaczem LCD i wszystkimi elementami manipulacyjnymi) oraz wszelkie pozostałe układy pomocnicze.

Wprowadzenie zmiennego napięcia zasilającego z transformatora sieciowego realizowane jest na dwa porty: P1 i P2. W projekcie zastosowano transformator z dzielonym uzwojeniem wtórnym po to, by ograniczyć straty mocy w układzie w tych przypadkach, w których pożądane napięcie wyjściowe Uo jest znacznie mniejsze od wyprostowanego i odfiltrowanego napięcia Uz, zasilającego blok stabilizatora. Główny prąd zasilania układu (a zatem i odbiornika energii wyjściowej) przechodzi następnie przez podwójny, dwubiegunowy przekaźnik K1, którym dokonywana jest selekcja napięcia zasilającego z pełnego lub z połowy uzwojenia wtórnego (dla zwiększenia trwałości przekaźnika obie jego sekcje połączono równolegle). Przekaźnik K1 jest zasilany napięciem stabilizowanym +12 V, a jego przełączanie wykonuje dołączony od strony masy tranzystor N-MOSFET Q1, zabezpieczony przed przepięciami na uzwojeniach cewek przełączających przez równoległą do nich diodę D3. Z przekaźnika K1 wybrane napięcie zmienne jest kierowane na prostowniczy mostek Graetz’a D4, a następnie na blok kondensatorów filtrujących z elementami C8, C9 (kondensatory elektrolityczne) oraz C10 (kondensator ceramiczny). Mostek prostowniczy D4 został zlokalizowany na wspólnym radiatorze z uwagi na znaczne straty mocy termicznej, sięgającej w tym układzie nawet około 10 W przy maksymalnym prądzie wyjściowym zasilacza. Rezystory R5 i R6, wraz z kondensatorem filtrującym C11, stanowią dzielnik oporowy około 10:1, za pomocą którego realizowany jest pomocniczy pomiar wyprostowanego i odfiltrowanego napięcia Uz.

Omówiony dalej blok zapewnia zasilanie stabilizowane +12 V oraz +5 V dla całej części kontrolno-sterującej zasilacza. Dioda D1 z kondensatorem C1 dostarczają wyprostowane jednopołówkowo i odfiltrowane napięcie, pobrane wcześniej z pojedynczej sekcji uzwojenia wtórnego transformatora zasilającego. Wyprostowane napięcie następnie podawane jest na połączone kaskadowo stabilizatory scalone: U1 (7812) i U2 (7805), uzupełnione o kondensatory filtrujące i odprzęgające C2, C3 i C4. Rezystor R1 o rezystancji 4,7 Ω (lub mniejszej – do dobrania w wypadku zastosowania większej liczby wentylatorów chłodzących, w zależności od ich sumarycznego poboru prądu) i mocy strat do 1 W, ma za zadanie ograniczenie straty mocy cieplnej stabilizatora U1 przy dłuższej pracy wentylatorów chłodzących. Wówczas wytracić się na nim powinna znaczna część napięcia zasilającego U1, jednak nie większa od takiej, która pozwoli pracować U1 z minimalnym napięciem szeregowym („drop-out voltage”) na poziomie ok. 2 V. Kolejny blok dostarcza napięcia stabilizowanego +20 V, niezbędnego do zasilania wykonawczego wzmacniacza operacyjnego U5 (LM358). Znajdują się w nim elementy: D2 i C5 (prostownik jednopołówkowy i filtr dla napięcia zmiennego, pobieranego z pełnego uzwojenia wtórnego transformatora zasilającego), regulowany stabilizator scalony U3 (LM317L) oraz rezystor R2, obniżający straty termiczne w niewielkim układzie U3 (w obudowie TO-92), kondensatory odprzęgające C6 i C7 i rezystory R3 i R4, które wraz z potencjometrem montażowym PR1 służą do ustalenia pożądanej wartości stabilizowanego napięcia +20 V.

Głównym blokiem zasilacza jest liniowy stabilizator szeregowy, zrealizowany w układzie wtórnika emiterowego z tranzystorami bipolarnymi NPN: Q2 (BD139-16) i Q3 (2SC5200), połączonymi w konfiguracji Darlingtona. Zapewnia on znaczne wzmocnienie prądowe, sięgające w tym układzie znacznie ponad 3500 razy. Rezystor R7 ma za zadanie poprawienie warunków pracy układu przy najniższych napięciach wyjściowych poprzez odprowadzenie do wyjścia pary Darlingtona prądu zerowego kolektora tranzystora sterującego Q2.

Dioda D5 zabezpiecza człon wykonawczy Q2-Q3 przed uszkadzającymi skutkami odwrócenia polaryzacji jego złącza kolektor-emiter, do której może dojść np. w sytuacji, gdy wyprostowane napięcie zasilające stabilizator Uz zostanie zredukowane (przy przełączaniu sekcji uzwojenia wtórnego) przy utrzymanym wyższym napięciu wyjściowym Uo na pojemnościach filtrujących lub dołączonym obciążeniu o charakterze pojemnościowym.

Do wyjścia stabilizatora szeregowego dołączono równolegle końcowe pojemności filtrujące C12…C14, o pojemnościach: 1000 μF, 100 nF oraz 100 pF, których zadaniem jest zapobieganie przenoszeniu znacznych szybkozmiennych prądów obciążenia do wnętrza omawianego układu. Dioda D6 zabezpiecza wyjście przed skutkami odwrotnej polaryzacji obciążenia z obecnym napięciem (np. akumulatora). Natomiast rezystor R8 oraz źródło prądowe z elementami: Q11 (N-MOSFET), R17, R33, C42 i C45 zapewniają wstępne obciążenie wykonawczej pary tranzystorów Q2-Q3 i przyspieszają rozładowanie pojemności wyjściowych (pojemności C42 i C45 zabezpieczają tranzystor Q11 przed wzbudzeniami). Napięcie wyjściowe zasilacza na zaciskach P3 jest dostarczane do różnicowego wzmacniacza pomiarowego z układem U4D, rezystorami stałymi: R12..R15, potencjometrami montażowymi PR2 i PR3 oraz kondensatorem C17, zapobiegającym wzbudzaniu się zasilacza. Potencjometry PR2 i PR3 służą do ustalenia wzmocnienia tego bloku i w efekcie wpływają na napięcie wyjściowe zasilacza (proces ich regulacji opisano w dalszej części artykułu). Cały prąd wyjściowy zasilacza Io przepływa przez rezystor szeregowy R9, którego zadaniem, wraz ze wzmacniaczem pomiarowym U4C i elementami R19..R21, potencjometrem montażowym PR4 i pojemnością filtrującą C20 jest przygotowanie do pomiaru w przetworniku analogowo-cyfrowym ADC mikrokontrolera U6.

Zredukowane napięcie wyjściowe zasilacza, obecne na wyjściu wzmacniacza operacyjnego U4D (pin 14) trafia na wejście odwracające kolejnego wzmacniacza operacyjnego U5A (kondensatory C15 i C16 blokują zasilanie U5, a C18 zapobiega wzbudzeniu). Poczwórny wzmacniacz operacyjny U4 jest wzmacniaczem typu „full rail-to-rail” i pracuje ze stosunkowo niskim napięciem zasilania +5 V (maksymalnie około +7 V), więc nie można go bezpośrednio użyć do wysterowania stopnia końcowego mocy. Zadanie to pośrednio realizuje właśnie wzmacniacz U5A, zasilany napięciem regulowanym +20 V. Na jego wejście nieodwracające trafia regulowane napięcie sterujące dla zasilacza Us, natomiast do wyjścia dołączono rezystor R16, poprzez który sterowana jest baza tranzystora bipolarnego PNP Q6.

Sterowanie napięciem wyjściowym odbywa się z zastosowaniem źródła prądowego z tranzystorami Q4 i Q5 i opornikami R10/R11. Wydajność tego źródła, wynosząca około 3 mA, w zupełności wystarcza do zasilenia bazy tranzystora Q2 poprzez szeregową diodę D8.

Natomiast samo sterowanie napięciem wyjściowym odbywa się w konfiguracji wtórnika emiterowego Q6, który odpowiednio do nastawionej wartości napięcia obniża potencjał bazy Q2. Aby uzyskać odpowiednio duży zakres zmian napięcia wyjściowego zasilacza Uo, należało zapewnić możliwość regulacji potencjału bazy Q2 w zakresie do ponad 30 V. W tym celu zastosowano diodę Zenera D7, która jest zwarta (zbocznikowana) przez układ z elementami Q7, Q8, R18 i C19 wtedy, gdy nastawione zostanie napięcie wyjściowe poniżej określonego progu (tu około 15 V). Wysoki sterujący poziom logiczny jest podawany na bramkę Q8 z mikrokontrolera, w efekcie czego ten tranzystor wysterowuje bazę Q7, co prowadzi do nasycenia złącza kolektor-emiter tego tranzystora. Pojemność C19 zapobiega przenoszeniu szumów ze złącza przewodzącej diody D7 na wyjście zasilacza i ma charakter uzupełniający. Przy ustawionym napięciu wyjściowym powyżej konfigurowalnego programowo progu około 15 V tranzystor Q7 jest zatkany, a na D7 odkłada się pełne napięcie Zenera. Wartości progów powinny zostać ustalone z odpowiednią histerezą i dostosowane do typu użytego transformatora sieciowego oraz do parametrów diody D7.

Za kontrolę prądu wyjś4ciowego odpowiedzialny jest wzmacniacz operacyjny U5B, który pełni funkcję komparatora, porównującego wartości prądów: zmierzoną oraz nastawioną jako progową. Na jego wyjściu pracuje prosty dwójnik z rezystorem R22 i diodą Zenera D9, która ogranicza maksymalne napięcie wyjściowe z U5B, podawane na wejście mikrokontrolera U6, do wartości około 4,7 V. Przekroczenie progu prądu Im spowoduje pojawienie się na diodzie D9 napięcia zbliżonego do 0 V, które podane na pin 17 mikrokontrolera U6 wywoła przerwanie INT1, powodujące zadziałanie mechanizmu ograniczenia prądu.

Mikrokontroler ATmega-16 (U6) jest zasilany napięciem +5 V, blokowanym dla zakłóceń impulsowych do masy pojemnościami C27 i C28, i taktowany rezonatorem kwarcowym (X1) pracującym z pojemnościami C31 i C32. Elementy C29, C30 i L1 zapewniają poprawne zasilanie i pracę przetwornika analogowo-cyfrowego ADC w U6. Do mikrokontrolera dołączonych zostało szereg układów peryferyjnych. Poza wspomnianym już wejściem sygnału przerwania nadprądowego INT1, są to przede wszystkim: wejścia przycisków sterujących SW1..SW4 (wprowadzone na piny 3, 21..23) z kondensatorami przeciwdrganiowymi C34..C37, wejście złącza programatora AVR-ISP na złączu CON1 („KANDA”), wprowadzonym na piny 6..9 oraz wejścia napięcia potencjometrów regulacyjnych POT1..POT4 (z pojemnościami przeciwzakłóceniowymi C38..C41), podane na piny 33..36 (wejścia ADC4..ADC7 przetwornika analogowo-cyfrowego).

Do pomiaru temperatury radiatora wykorzystano układ U8, którym jest czujnik MCP9700AE, zasilany napięciem +5 V (napięcie mierzone podano na pin 38, czyli wejście ADC2). Informacje o stanie pracy urządzenia są prezentowane na alfanumerycznym wyświetlaczu LCD 16×2 znaki (U7 – sterowany z pinów 24..29 mikrokontrolera U6) oraz za pomocą diod LED D11..D14 z opornikami R29..R32 i dołączonymi do pinów 14..16 i 20, umieszczonych na panelu czołowym i sygnalizujących: załączenie i normalną pracę urządzenia, włączenie wentylatora radiatora, przekroczenie limitu prądowego Im oraz przegrzanie i awaryjne wstrzymanie pracy zasilacza po przekroczeniu temperatury radiatora krytycznej wartości progowej Tr2. Tranzystor Q1, sterowany z pinu 1 w U6, przełącza sekcje transformatora, Q8 sterowany z pinu 5 przełącza dostępny zakres napięć wyjściowych, Q9 załącza z pinu 4 U6 buzzer SP1 (z opornikiem R28 – jego wartość można skorygować w zależności od zastosowanego egzemplarza buzzera i własnych upodobań co do głośności jego pracy), który sygnalizuje stan przeciążenia prądowego lub przegrzania, a tranzystor Q10 sterowany z pinu 2, w razie potrzeby załącza wentylator M1, którego obwód indukcyjny jest blokowany dla zakłóceń impulsowych diodą D10 i kondensatorem C44.

W razie potrzeby do wentylatora M1 można dołączyć równolegle drugi wentylator o zbliżonych parametrach elektrycznych i wymiarach, co jednak zwiększy odpowiednio obciążenie zasilania +12 V. Na piny 39 i 40 (wejścia: ADC1 i ADC0) U6 są podawane przeskalowane napięcia, reprezentujące odpowiednio: prąd Io i napięcie Uo wyjściowe zasilacza, natomiast pin 37 (wejście ADC3) wykorzystano do roboczego pomiaru wyprostowanego napięcia Uz, zasilającego właściwy stabilizator. Ostatnie, podłączone do mikrokontrolera U6 bloki, to: filtry dolnoprzepustowe RC, dedykowane dla przetworników cyfrowo-analogowych DAC/PWM (z wyjściami na pinach 18 i 19), dostarczające napięć referencyjnych: Us dla ustalenia napięcia wyjściowego oraz dla limitu prądowego Im, oraz współpracujące z nimi skompensowane termicznie źródła prądowe, których zadaniem jest sprowadzenie do wartości 0V offsetów napięcia wyjść wspomnianych przetworników. Filtry z elementami: U4A, R23, C23, R24 i C24 oraz U4B, R25, C25, R26 i C26, to proste, dwusekcyjne człony RC z oddzielającymi je wtórnikami-separatorami. Natomiast współpracujące z nimi korygujące źródła prądowe (z tranzystorami: Q12..Q14 oraz opornikami R35/R36 i potencjometrami PR6/PR7) pracują z niewielkim ujemnym napięciem zasilania, uzyskiwanym specjalnie dla nich na elementach: D15, D16, C43 oraz R37 (tranzystor Q14 pracuje jako dioda, uzyskana przez zwarcie kolektora z emiterem i kompensująca termiczne zmiany napięcia na złączach baza-emiter tranzystorów Q12 i Q13).

Montaż i uruchomienie

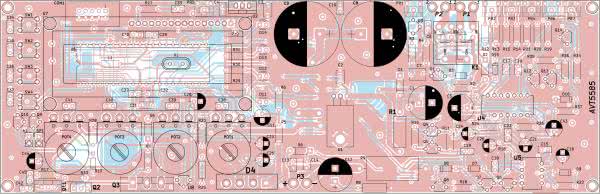

Schemat montażowy płytki wzmacniacza pokazano na rysunku 2. Montaż należy wykonać bardzo starannie – mając na szczególnej uwadze wysokość montażu elementów o wyższych profilach. Projekt jest bowiem dobrze dopasowany do wnętrza obudowy typu „KRADEX” Z15 i wymaga dużej dokładności wykonania – zwłaszcza w tych strefach jej wnętrza, gdzie odległość od transformatora, radiatora czy słupków mocujących jest szczególnie mała. Montaż zasilacza należy rozpocząć od zalania na płytce drukowanej kroplami cyny otworów tych przelotek, które przenoszą główny prąd roboczy zasilacza (związane z nimi ścieżki prądowe są wyraźnie szersze od pozostałych ścieżek i łączą elementy w obrębie: złączy P1 i P2, przekaźnika K1, mostka prostowniczego D4, kondensatorów C8 i C9 oraz tranzystora Q3 i złącza wyjściowego P3). Należy także koniecznie pamiętać o tym, że tranzystory: Q4, Q5 i Q10 oraz kondensatory: C34..C37, C42 i C45 należy zalutować na przedniej stronie PCB (w tranzystorach należy odpowiednio wygiąć środkowe nóżki po to, by zachować właściwą orientację ich wyprowadzeń).

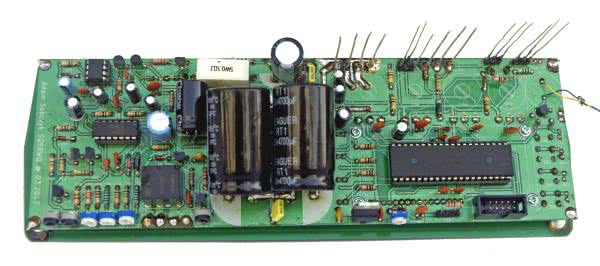

Fotografie 3…5 przybliżają szczegóły przygotowania i montażu PCB. Widać na nich także wyraźnie pogrubione ścieżki prądowe oraz dodatkowe przewody łączące masy kondensatorów filtrujących C8 i C9 z główną masą układu. Połączenia te nie są konieczne, ale poprawiają m.in. termiczne warunki pracy zasilacza. Bardzo dużą staranność należy przyłożyć do montażu diod LED D11..D14, potencjometrów regulacyjnych POT1..POT4 (w odpowiedniej odległości zarówno od PCB, jak i od przedniego panelu) oraz przycisków SW1..SW4, ponieważ powinny one dokładnie pasować do pokazanej na fotografii 6 płyty czołowej (przedniego panelu). W szczególności, potencjometry POT1..POT4 powinny mieć wyprowadzenia dogięte pod kątem 90 stopni do płaszczyzny płyty czołowej i nie wolno ich przegrzać przy lutowaniu.

Jako wyprowadzenie z PCB do kontaktu z tymi potencjometrami najlepiej jest wykorzystać odcinki męskich, prostych, 5-ciopinowych łączy „goldpin”, z których należy usunąć wąskimi szczypcami drugie i czwarte piny (symetrycznie). Elementy mocowane w obrębie bloku kondensatorów filtrujących C8 i C9 należy zamontować starannie na krótkich wyprowadzeniach, a same elementy C8 i C9 zamontować tak, by ich odległości od zastosowanych: transformatora i radiatora nie okazały się zbyt małe. Wyświetlacz LCD (U7) można zalutować na stałe na pojedynczym męskim złączu „goldpin”, jednak uprzednio należy upewnić się, że jest on sprawny, a wszystkie lutowania w obrębie jego powierzchni są prawidłowe.

Taki montaż zapewni zachowanie odpowiedniej odległości od dedykowanego panelu czołowego oraz sztywność całej konstrukcji. Dodatkowo warto też pomyśleć o dobraniu wartości rezystora R27 (w prototypie było to 22 Ω), która zapewni nam optymalną jasność świecenia danego egzemplarza wyświetlacza LCD. Wyprowadzenia do podłączenia buzera SP1 i wentylatora M1 najlepiej jest wykonać z męskich prostych styków „goldpin”.

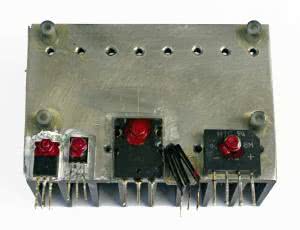

Na fot. 3..5 pokazano także wykonane z odcinków srebrzanki wyprowadzenia dla podłączenia elementów: D4, Q3 i wyjścia P3 (srebrzanka o średnicy 1,0 mm) oraz Q2, Q11 i U8 (srebrzanka o średnicy 0,7 mm). Wyprowadzenia te pozwalają na wygodny montaż wymienionych elementów (po uprzednim starannym dopasowaniu długości odcinków srebrzanki) na radiatorze żeberkowym oraz wyprowadzenie wyjścia zasilacza. Zastosowany radiator żeberkowy o wymiarach około (105×70×50) mm i rastrze rozmieszczenia żeberek równym 12,5 mm (istotne jest zapewnienie minimum ośmiu przerw między żeberkami, niezbędnych do zamocowania podzespołów i samego radiatora). Elementy półprzewodnikowe oddające ciepło zostały zamontowane od spodu radiatora w specjalnie wykonanych otworach pod śruby M2,5 z zastosowaniem podkładek izolacyjnych i pasty termoprzewodzącej, przy czym krawędzie elementów zostały wyrównane do krawędzi radiatora.

Natomiast dla czujnika temperatury U8 wykonano odpowiednio większy otwór i (po uprzednim bardzo ostrożnym: dogięciu, przedłużeniu i zaizolowaniu wyprowadzeń czujnika) wklejono go w radiator klejem o odporności na temperaturę nie gorszej od 80 stopni Celsjusza. Takim samym klejem zamocowano na stałe od spodu radiatora tuleje dystansowe izolacyjne (poliamidowe) o długości około 10 mm i otworze wewnętrznym dla śruby M2,5. W egzemplarzu prototypowym wykorzystano markowy klej typu „Pattex TOTAL”, jednak zapewne bardzo dobrze w tym zastosowaniu sprawdziłby się dowolny klej polimerowy. Kolejność i rozmieszczenie elementów na radiatorze koniecznie musi odpowiadać rozmieszczeniu wyprowadzeń na płytce drukowanej!

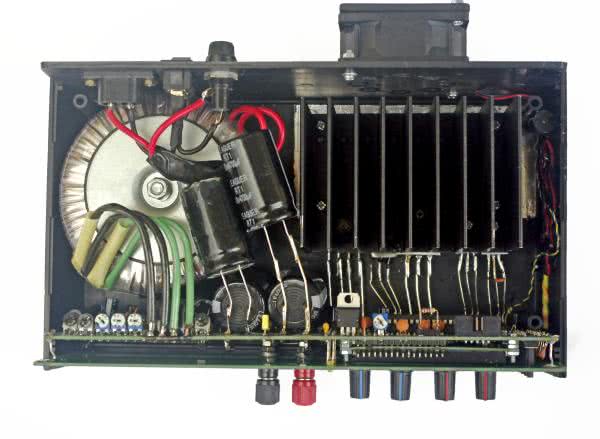

Fotografie 7…15 przybliżają pozostałe szczegóły montażu wewnątrz oraz na zewnątrz obudowy. Widać na nich sposób rozmieszczenia, zamocowania oraz dolutowania: transformatora sieciowego, gniazda włącznika 230 VAC, bezpiecznika sieciowego, gniazda kabla zasilania (rozwiązanie opcjonalne) oraz wszystkich pozostałych elementów do PCB, która została (po starannym dopasowaniu odległości) dolutowana do przedniego panelu za pomocą odcinków srebrzanki o średnicy 1,0 mm. W egzemplarzu prototypowym zastosowano bezpiecznik topikowy szybki typu T2A/L250V, jednak w urządzeniach czytelników warto spróbować zastosować mniejsze nominały. Jeśli za punkt wyjścia do obliczeń przyjąć maksymalną moc wyjściową zasilacza, równą 30 V*5 A=150 W, oraz sprawność samego regulatora liniowego a także użytego transformatora sieciowego, równe około 80%, to maksymalny prąd zasilania sieciowego 230 VAC powinien wynosić około (150 W/0,8/0,8)/230 V=1,02 A. Jakkolwiek w praktyce, przy doborze nominału bezpiecznika, należy wziąć pod uwagę także wpływ właściwości użytego transformatora sieciowego oraz wypadkowej pojemności i rezystancji szeregowej ESR głównych elektrolitycznych kondensatorów filtrujących, których ładowanie zaraz po włączeniu zasilacza może spowodować wystąpienie impulsu prądowego o wartości szczytowej i całkowitej energii znacznie przewyższającej wytrzymałość prądową użytego bezpiecznika.

Na fot. 7 i 8 widać zamocowanie transformatora śrubą zamkową, miejsce pod montaż radiatora żeberkowego (naklejona folia metalowa poprawia kierunek rozchodzenia się ciepła w górę obudowy, a podwójne podkładki zmniejszają punktowy nacisk) oraz wentylatora 12 V. Spód obudowy w egzemplarzu modelowym został wzmocniony za pomocą płytki z laminatu bezmiedziowego (poprawa sztywności konstrukcji), ale nie jest to konieczne.

Fotografie 9…11 ilustrują dalsze szczegóły rozmieszczenia i zamocowania elementów wewnątrz zasilacza. Kondensatory C8 i C9 są nieco oddalone od samej PCB z uwagi na zamontowane pod nimi elementy (stabilizator U1 został przymocowany z zastosowaniem podkładki izolacyjnej i pasty termoprzewodzącej). W celach eksperymentalnych autora projektu (mniejsze tętnienia napięcia wyjściowego przy większym poborze prądu) dolutowano też do wyprowadzeń tych kondensatorów drugą parę identycznych kondensatorów elektrolitycznych, której nie ma na schemacie z rys. 1 (rozwiązanie opcjonalne, możliwe do pominięcia; jednak w przypadku jego zastosowania należy zwrócić ogromną uwagę na zachowanie bezpiecznych odległości od innych podzespołów w obudowie oraz właściwą polaryzację dodatkowych kondensatorów).

Niezwykle istotne jest także zastosowanie dodatkowego kondensatora 100 nF/50 V, który przylutowano pomiędzy skrajne wyprowadzenia (bramki G i źródła S) tranzystora Q11 (widoczny na fot. 12 z prawej strony). W podanej konfiguracji układowej i przy zastosowaniu nieco dłuższych połączeń zastosowany tranzystor (i każdy inny przełączający N-MOSFET; tu użyto typu IRF510) może być podatny na samoczynną generację drgań o wysokiej częstotliwości.

Po dopasowaniu do obudowy zmontowanej płytki drukowanej (wraz z panelem czołowym) należy bardzo starannie wykonać brakujące połączenia lutowane: doprowadzenia zasilania 230 V AC, uzwojeń wtórnych transformatora sieciowego, stabilizowanego napięcia wyjściowego, wszystkich elementów umieszczonych na radiatorze oraz wentylatora M1 i (opcjonalnie) buzzera SP1. W przypadku dwóch wymienionych na końcu elementów należy zadbać o trwałe zamocowanie i o bardzo staranne prowadzenie przewodów – w odpowiednio dużych odległościach od radiatora i pozostałych podzespołów – zarówno z uwagi na możliwość przegrzania czy zwarcia, jak i na potencjalne zakłócenia impulsowe. O ile montaż buzzera sygnalizującego stany awaryjne nie jest niezbędny (można go wyłączyć także w konfiguracji oprogramowania sterującego zasilaczem) z uwagi na dublowanie jego roli diodami LED, to montaż wentylatora jest absolutnie konieczny. W szczególności, przy systematycznej pracy zasilacza ze znacznymi obciążeniami, może być konieczne zastosowanie dwóch połączonych równolegle wentylatorów – obu zamocowanych z tyłu obudowy naprzeciwko radiatora.

Fotografie 13 i 14 dopełniają informacji o sposobie wykonania urządzenia. W górnej części jego obudowy, ponad przestrzenią pomiędzy radiatorem a PCB, należy wykonać siatkę otworów wentylacyjnych o średnicy około 3 mm, rastrze 5 mm i zajmowanej łącznej powierzchni około 6×10 cm. Można też zastosować obudowę w wersji wentylowanej, jednak w takim przypadku warto jest zaślepić od spodu te otwory, które znajdują się nad elementami niewydzielającymi znacznej ilości ciepła i tą drogą mogą sprzyjać powstawaniu niepotrzebnego obieg powietrza chłodzącego. Po zmontowaniu całego zasilacza, a przed jego pierwszym uruchomieniem należy bezwarunkowo:

- ustawić wszystkie montażowe potencjometry regulacyjne PR1..PR7 w środkowych położeniach,

- oba potencjometry regulacji napięcia wyjściowego POT1 i POT2 ustawić na całkowite minimum (Uo=0 V),

- oba potencjometry regulacji maksymalnego prądu wyjściowego POT3 i POT4 ustawić na całkowite maksimum (Im=5 A).

Adam Sobczyk SQ5RWQ

sq5rwq@gmail.com

http://sq5rwq.pl

- R1: 4,7 Ω/1 W*

- R2: 1,5 kΩ

- R3, R11: 220 Ω

- R4: 5,6 kΩ

- R5: 9,1 kΩ

- R6, R29…R32: 1 kΩ

- R7: 15 kΩ

- R8: 1 kΩ/1 W

- R9: 0,1 Ω/5 W

- R10, R35, R36: 150 kΩ

- R12, R14: 10 kΩ/1%

- R13, R15: 1,5 kΩ/1%

- R16: 6,8 kΩ

- R17, R37: 100 Ω

- R18: 22 kΩ

- R19: 4,7 kΩ/1%

- R20: 3,3 kΩ/1%

- R21: 1 kΩ/1%

- R22…R26: 10 kΩ

- R27: 22 Ω*

- R28: 330 Ω*

- R33: 22 Ω

- R34: 4,7 MΩ

- POT1…POT4: 10 kΩ/A (liniowy, obrotowy 16 mm)

- PR1: 500 Ω (montażowy, w obud. RM-063)

- PR2…PR4: 200 Ω (montażowy, w obud. RM-063)

- PR5: 10 kΩ (montażowy, w obud. RM-063)

- PR6, PR7: 500 kΩ (montażowy, w obud. RM-063)

- C1: 1000 μF/35 V

- C2, C3: 470 nF/50 V

- C4, C6, C10, C13, C15, C19, C22, C27, C29, C30, C33, C38…C41, C45: 100 nF/50 V

- C5: 220 μF/50 V

- C7, C42: 1 μF/50 V

- C8, C9: 4700 μF/63 V

- C11: 220 μF/10 V

- C12: 470 μF/35 V

- C14, C18: 100 pF/50 V

- C16, C21: 10 μF/10 V

- C17: 33 nF/50 V

- C20: 4,7 nF/50 V

- C23…C26: 4,7 μF/10 V

- C28, C43: 100 μF/10 V

- C31, C32: 22 pF/50 V

- C34…C37: 10 nF/50 V

- C44: 100 μF/16 V

- D1, D2, D5, D6: 1N4007

- D3, D8, D10, D16: 1N4148

- D4: KBU8M lub podobny

- D7: dioda Zenera 15 V

- D9: dioda Zenera 4,7 V

- D11…D14: diody LED 3 mm (zielona, niebieska, czerwona i żółta)

- D15: BAT48

- Q1, Q8…Q10: 2N7000

- Q2: BD139-16

- Q3: 2SC5200

- Q4, Q5: BC546B

- Q6, Q7: BC556C

- Q11: IRF510

- Q12…Q14: BC547B

- U1: LM7812 (TO-220)

- U2: LM7805 (TO-220)

- U3: LM317L (TO-92)

- U4: MCP6004 (DIP-14 + podstawka)

- U5: LM358 (DIP-8 + podstawka)

- U6: ATmega16 (DIP-40 + podstawka)

- U8: MCP9700AE (TO-92)

- U7: wyświetlacz LCD 2×16 znaków

- L1: 10 μH (dławik osiowy THT)

- CON1: IDC10

- K1: przekaźnik HFKA-012-2ZST

- M1: wentylator RDH6025S (12 V/0,14 A)

- SP1: buzzer 5 V

- X1: 16 MHz (rezonator kwarcowy, HC49S)

- SW1…SW4: przyciski „tact-switch” (6×6×19) mm

- obudowa „KRADEX” Z15

- radiator żeberkowy (102×70×50) mm, z profilu A6023 lub podobny

- transformator sieciowy TST 200/006 lub podobny

Zaloguj

Zaloguj